Изобретение относится к области машиностроения и может быть использовано для измерения и контроля механических колебаний, возникающих в шпиндельных узлах металлорежущих станков под воздействием процесса резания и в результате работы шпиндельных опор.

Наиболее близким решением из уровня техники по технической сути является система измерения и контроля механических колебаний шпиндельных узлов, содержащая средство съема информации, выполненное в виде датчика вибраций - акселерометра, а также программно организованную систему обработки информации и передачи сформированной последовательности управляющих электрических импульсов на исполнительное устройство (Патент РФ №1492904, G01M 13/04, 1987 г.).

К недостаткам данного известного из уровня техники устройства следует отнести низкую информативность снимаемого сигнала, что определяется его прохождением через шпиндельные опоры, которые ослабляют сигналы вибраций, идущие по шпинделю, и накладывают собственные вибрации, связанные с трением тел качения в обоймах подшипников. В результате, например, при больших скоростях вращения шпинделей не представляется возможным измерение и контроль сигналов из зоны резания, идущих по шпинделю.

В основу заявленного изобретения была положена задача создания такой системы измерения и контроля механических колебаний шпиндельных узлов, которая позволяла бы фиксировать виброускорение шпиндельного узла с помощью датчика вибраций - акселерометра, минуя шпиндельные опоры и без непосредственного контакта с вращающимся шпинделем.

Поставленный технический результат решается посредством того, что система измерения и контроля механических колебаний шпиндельных узлов, содержащая средство съема информации, выполненное в виде датчика вибрации - акселерометра, а также программно организованную систему обработки информации и передачи сформированной последовательности управляющих электрических импульсов на исполнительное устройство, согласно изобретению снабжена узлом передачи вибрации и дополнительным средством съема информации, выполненным в виде дисковой втулки с замкнутой кольцевой полостью, частично заполненной жидкофазной средой, при этом втулка соосно зафиксирована на шпинделе, а акселерометр расположен на кронштейне в зоне расположения дисковой втулки с возможностью съема через узел передачи вибрации механических колебаний, возникающих в жидкофазной среде в процессе нагружения шпиндельного узла при металлообработке.

Целесообразно узел передачи вибрации выполнять в виде стержневого волновода с пластиной, расположенной в полости дисковой втулки с возможностью взаимодействия с жидкофазной средой.

Изобретение поясняется графическими материалами, где:

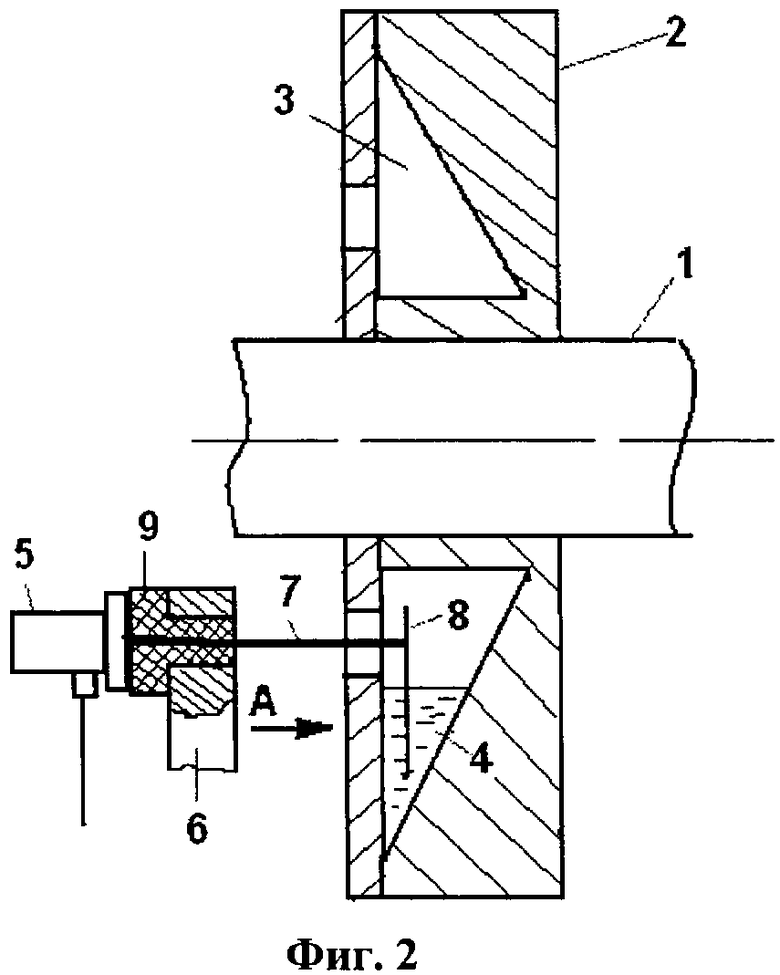

- на фиг.1 изображена общая схема системы измерения и контроля механических колебаний шпиндельных узлов;

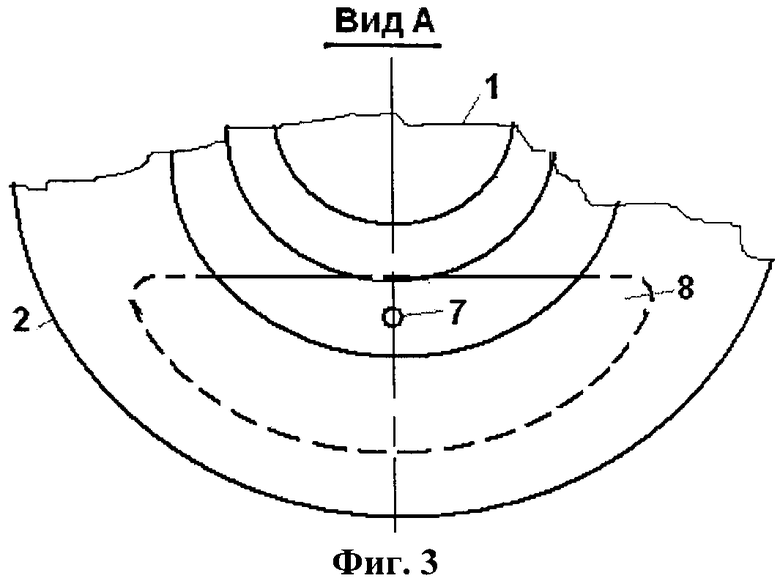

- на фиг.2 - узел передачи вибраций и средство съема информации;

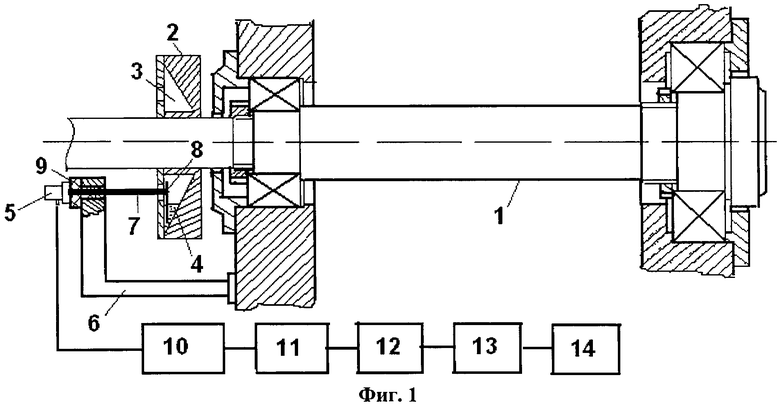

- на фиг.3 - вид «А» по стрелке на фиг.2.

Система измерения и контроля содержит шпиндель 1 станка, дисковую втулку 2 с замкнутой кольцевой полостью 3, частично заполненной жидкофазной средой 4, акселерометр 5, установленный на кронштейне 6 в зоне расположения дисковой втулки с возможностью съема механических колебаний, возникающих в жидкофазной среде, через узел передачи вибраций, выполненный в виде стержневого волновода 7 с пластиной 8, расположенной в полости дисковой втулки с возможностью взаимодействия с жидкофазной средой. Акселерометр 5 со стержневым волноводом 7 закреплены в кронштейне 6 через виброизолирующую втулку 9. Сигнал с акселерометра 5 поступает в систему обработки информации, состоящую из усилителя 10, фильтра 11, АЦП 12 блока цифровой обработки 13, где формируется последовательность управляющих электрических импульсов, подаваемых на исполнительное устройство 14.

Принцип работы заявляемой системы оптимально рассмотреть на примере контроля процесса резания. В этом случае на шпиндель 1 устанавливается патрон, в котором закрепляется заготовка или инструмент, например сверло или расточной резец. При резании возникают вибрации в широком частотном диапазоне. Эти вибрации передаются по инструменту на патрон, потом на шпиндель. Со шпинделя вибрации передаются на дисковую втулку 2 и жидкофазную среду 4. Эксперименты показали, что жидкофазная среда является хорошим проводником вибраций. Уровень сигнала хотя и ослабляется, но остается приемлемым для измерения и контроля вибраций в рабочем диапазоне частот (до 10-15 кГц). Жидкофазная среда 4 при вращении шпинделя под действием центробежных сил заполняет периферию замкнутой кольцевой полости 3. Поскольку замкнутая кольцевая полость 3 выполнена, сужающейся к периферии, жидкофазной среды 4 хватает для заполнения периферии полости 3 по всей окружности слоем достаточной толщины для сохранения контакта с пластиной 8, неподвижно закрепленной с зазором относительно дисковой втулки 2 на стержневом волноводе 7, который входит в кольцевую полость 3 через кольцевую расточку. От жидкофазной среды 4 вибрации передаются на пластину 8, далее на стержневой волновод 7, с волновода на акселерометр 5. Акселерометр 5 с волноводом 7 установлены на кронштейне 6 через виброизолирующую втулку 9, что не позволяет вибрациям рабочего диапазона передаваться на акселерометр с корпуса шпинделя, на котором закрепляется кронштейн 6. С акселерометра 5 электрические сигналы поступают на программно организованную систему обработки информации, состоящую из усилителя 10, фильтра 11, АЦП 12, блока цифровой обработки 13 и исполнительного устройства станка 14. Например, при увеличении износа инструмента уровень вибраций в определенном частотном диапазоне меняется по отношению к допустимому уровню, и блок цифровой обработки вырабатывает управляющие импульсы на исполнительное устройство станка, меняющее режимы обработки или останавливающее станок для смены инструмента.

Таким образом, предлагаемая система позволяет контролировать вибрации непосредственно с вращающегося шпинделя, минуя шпиндельные опоры, при этом исключается фрикционный контакт узла передачи вибраций к неподвижному акселерометру с поверхностью шпинделя.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Свойства, регламентированные в заявленном соединении отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для использования в машиностроении, в частности в станкостроении и может быть реализован в качестве системы измерения и контроля механических колебаний шпиндельных узлов;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствуют требованиям условиям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ ШПИНДЕЛЬНЫХ УЗЛОВ | 2011 |

|

RU2467836C1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| СИСТЕМА И СПОСОБ МОНИТОРИНГА ИСПОЛЬЗОВАНИЯ | 2015 |

|

RU2703700C2 |

| СПОСОБ УПРАВЛЕНИЯ ВЫСОКОСКОРОСТНЫМ МОТОР-ШПИНДЕЛЕМ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2012 |

|

RU2509627C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ И ФУНКЦИОНАЛЬНЫМ СЛОЕМ ПОНИЖЕННОЙ ЖЕСТКОСТИ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА | 2010 |

|

RU2446033C1 |

| СПОСОБ ДИАГНОСТИКИ ШПИНДЕЛЬНОГО УЗЛА | 2012 |

|

RU2548538C2 |

| ТРЕХОСНЫЙ ГИРОСКОПИЧЕСКИЙ БЛОК | 2007 |

|

RU2344287C2 |

| Поворотный стол с газостатической опорой | 2022 |

|

RU2788876C1 |

| УЛЬТРАЗВУКОВОЙ ДАТЧИК УРОВНЯ ЖИДКОСТИ | 1997 |

|

RU2127873C1 |

| ИСПОЛНИТЕЛЬНАЯ СИСТЕМА ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА ДЛЯ ФОРМИРОВАНИЯ РЕЗАНИЕМ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ | 2007 |

|

RU2360771C2 |

Изобретение относится к измерительной технике и может быть использовано для контроля шпиндельных узлов металлорежущих станков. Система измерения и контроля снабжена узлом передачи вибрации и дополнительным средством съема информации. Средство съема информации выполнено в виде дисковой втулки с замкнутой кольцевой полостью, частично заполненной жидкофазной средой. Дисковая втулка соосно зафиксирована на шпинделе, а акселерометр расположен на кронштейне в зоне расположения дисковой втулки с возможностью съема через узел передачи вибрации механических колебаний, возникающих в жидкофазной среде в процессе нагружения шпиндельного узла при металлообработке. Узел передачи вибрации выполнен в виде стержневого волновода с пластиной, расположенной в полости дисковой втулки с возможностью взаимодействия с жидкофазной средой. Вибрации со шпинделя передаются дисковой втулке и жидкофазной среде, откуда они передаются пластине, контактирующей с жидкофазной средой при вращении шпинделя. Далее вибрации передаются стержневому волноводу, на котором закреплен акселерометр. Сигналы с акселерометра поступают на программно организованную систему обработки информации для передачи сформированной последовательности управляющих электрических импульсов на исполнительное устройство. Технический результат заключается в возможности фиксации виброускорений шпиндельного узла, минуя шпиндельные опоры и без непосредственного контакта с вращающимся шпинделем. 1 з.п. ф-лы, 3 ил.

1. Система измерения и контроля механических колебаний шпиндельных узлов, содержащая средство съема информации, выполненное в виде датчика вибрации-акселерометра, а также программно-организованную систему обработки информации и передачи сформированной последовательности управляющих электрических импульсов на исполнительное устройство, отличающаяся тем, что она снабжена узлом передачи вибрации и дополнительным средством съема информации, выполненным в виде дисковой втулки с замкнутой кольцевой полостью, частично заполненной жидкофазной средой, при этом втулка соосно зафиксирована на шпинделе, а акселерометр расположен на кронштейне в зоне расположения дисковой втулки с возможностью съема через узел передачи вибрации механических колебаний, возникающих в жидкофазной среде в процессе нагружения шпиндельного узла при металлообработке.

2. Система по п.1, отличающаяся тем, что узел передачи вибрации выполнен в виде стержневого волновода с пластиной, расположенной в полости дисковой втулки с возможностью взаимодействия с жидкофазной средой.

| JP 59224237 А, 17.12.1984 | |||

| Устройство для измерения глубины и ширины фрезерования | 1982 |

|

SU1060412A1 |

| Способ контроля состояния режущего инструмента | 1989 |

|

SU1748995A1 |

| Стенд для измерения статических и динамических характеристик инструмента в процессе механической обработки | 1981 |

|

SU975333A1 |

Авторы

Даты

2012-06-27—Публикация

2011-03-01—Подача