Изобретение относится к способам получения изопрена из изобутилена и формальдегида или веществ, являющихся их источниками, например, 4,4-метил-1,3-диоксана и триметилкарбинола.

Изопрен находит широкое применение в качестве мономера для получения каучуков по свойствам, близким к натуральному, а также в органическом синтезе.

Известен ряд способов получения изопрена путем жидкофазного взаимодействия изобутилена и формальдегида или веществ, являющихся их источниками, например 4,4-диметил-1,3-диоксана и триметилкарбинола, в присутствии водного раствора кислотного катализатора, осуществляемых при повышенной температуре и повышенном давлении в одну или несколько ступеней контактирования, с отбором на последней ступени контактирования продуктов реакции и балансового количества воды в виде парового потока, с последующим охлаждением, конденсацией и разделением на водный и органический слои, переработкой органического слоя и выводом жидкого потока водного раствора катализатора на экстракцию с последующим возвратом его в зону синтеза (RU 2167710, 27.05.2001, RU 2134679, 20.08.1999, EP 0106323, 25.04.1984).

Наиболее близким к заявленному изобретению является способ получения изопрена, описанный в патенте РФ №2330009, 27.07.2008, путем жидкофазного взаимодействия формальдегида и изобутилена или веществ, являющихся их источниками, например 4,4-диметил-1,3-диоксана и триметилкарбинола, в присутствии водного раствора кислотного катализатора, осуществляемого при повышенной температуре и давлении в одну или несколько ступеней контактирования, отбора на последней ступени контактирования продуктов реакции и балансового количества воды в виде парового потока с последующим охлаждением, конденсацией и разделением на водный и органический слои, переработкой органического слоя и вывода жидкого потока водного раствора катализатора на экстракцию с последующим возвратом его в зону синтеза.

В способе получения изопрена путем жидкофазного взаимодействия изобутилена и формальдегида или веществ, являющихся их источниками, например 4,4-диметил-1,3-диоксана и триметилкарбинола, в присутствии водного раствора кислотного катализатора, переработка органического слоя производится сразу после стадии разделения без удаления из него остаточного содержания кислоты. В процессе переработки органического слоя методом ректификации кислота инициирует катионную полимеризацию изопрена с образованием низкомолекулярных полимеров, являющихся отходом производства.

Технический результат, на достижение которого направлено изобретение, заключается в улучшении показателей за счет снижения потерь изопрена в процессе его выделения.

Указанный технический результат достигается заявленным способом получения изопрена путем жидкофазного взаимодействия формальдегида и изобутилена и/или веществ, являющихся их источниками, например 4,4-диметил-1,3-диоксана и триметилкарбинола, в присутствии водного раствора кислотного катализатора при повышенной температуре и давлении, отбора из реакционной зоны парожидкостного потока продуктов реакции и воды, который сепарируют, охлаждают, конденсируют и разделяют на водный и масляный слои, с последующим выделением изопрена из масляного слоя, причем масляный слой перед выделением изопрена промывают водой в противоточной колонне при температуре 20-60°С и давлении 0,4-1,0 МПа в массовом соотношении (10-50):1 соответственно. Давление в колонне поддерживается в зависимости от температуры в ней, для предотвращения вскипания изобутилена и уноса воды в зону выделения изопрена. Указанный диапазон соотношений масляный слой : вода является оптимальным. При увеличении соотношения выше указанного диапазона снижается эффективность отмывки и увеличиваются потери изопрена в результате катионной полимеризации. При снижении соотношения ниже указанного диапазона эффективность отмывки возрастает незначительно, при этом возрастают энергетические затраты на выделение промывной воды.

Взаимодействие формальдегида и изобутилена и/или веществ, являющихся их источниками, например 4,4-диметил-1,3-диоксана и триметилкарбинола, осуществляют при температуре 150-200°С и давлении 0,6-1,7 МПа.

Для промывки масляного слоя используют обессоленную воду либо воду, получаемую после переработки парожидкостного потока, отбираемого из реакционной зоны.

Таким образом, предлагаемый способ позволяет снизить потери изопрена на 2-3% за счет исключения катионной полимеризации.

Заявленный способ иллюстрируется следующими примерами.

Пример 1

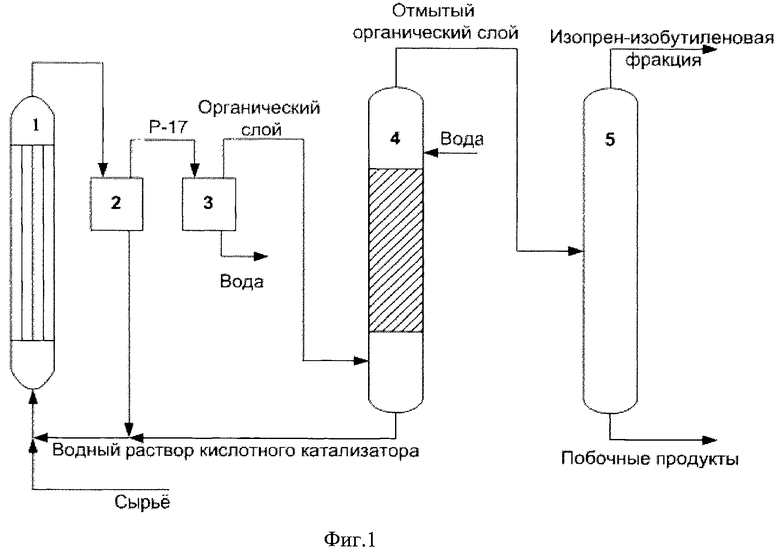

Принципиальная схема установки для осуществления способа согласно изобретению приведена на фиг.1.

Установка включает реактор 1, сепарационную зону 2, зону конденсации, охлаждения, разделения на органический и водный слои 3, колонну 4.

В трубную часть реактора 1 подают 21 т/ч сырья, содержащего 23% масс. диметилдиоксана, 69% масс. триметилкарбинола, 8% масс. воды, и 15 т/ч 6%-ного водного раствора фосфорной кислоты. Температуру в реакторе поддерживают 160°С, давление 0,95 МПа. Выходящий из реактора парожидкостный поток подают в сепарационную зону 2. Пары продуктов реакции и непревращенного сырья, выходящие из сепарационной зоны 2, конденсируют, охлаждают и расслаивают на водный и органический слои в зоне 3. Органический слой из зоны 3 в количестве 16 т/ч, содержащий 24% масс. изопрена, 0,1% масс. фосфорной кислоты, подают на отмывку в колонну 4. Туда же подают воду в количестве 1,6 т/ч. Отмывку проводят при температуре 20°С и давлении 0,4 МПа. Отмытый продукт, содержащий 0,001% масс. фосфорной кислоты направляют на выделение изопрен-изобутиленовой фракции в колонну 5. После разделения изопрен-изобутиленовой фракции получают 2,5 т/ч изобутилена, который направляют на гидратацию и 3,83 т/ч изопрена.

Пример 2

В трубную часть реактора 1 подают 21 т/ч сырья, содержащего 23% масс. диметилдиоксана, 69% масс. триметилкарбинола, 8% масс. воды, и 15 т/ч 6%-ного водного раствора фосфорной кислоты. Температуру в реакторе поддерживают 160°С, давление 0,95 МПа. Выходящий из реактора парожидкостный поток подают в сепарационную зону 2. Пары продуктов реакции и непревращенного сырья, выходящие из сепарационной зоны 2, конденсируют, охлаждают и расслаивают на водный и органический слои в зоне 3. Органический слой из зоны 3 в количестве 16 т/ч, содержащий 24% масс. изопрена, 0,1% масс. фосфорной кислоты, подают на отмывку в колонну 4. Туда же подают воду в количестве 0,32 т/ч. Отмывку проводят при температуре 40°С и давлении 0,7 МПа. Отмытый продукт, содержащий 0,01% масс. фосфорной кислоты направляют на выделение изопрен-изобутиленовой фракции в колонну 5. После разделения изопрен-изобутиленовой фракции получают 2,5 т/ч изобутилена, который направляют на гидратацию и 3,80 т/ч изопрена.

Пример 3

В трубную часть реактора 1 подают 21 т/ч сырья, содержащего 23% масс. диметилдиоксана, 69% масс. триметилкарбинола, 8% масс. воды, и 15 т/ч 6%-ного водного раствора фосфорной кислоты. Температуру в реакторе поддерживают 160°С, давление 0,95 МПа. Выходящий из реактора парожидкостный поток подают в сепарационную зону 2. Пары продуктов реакции и непревращенного сырья, выходящие из сепарационной зоны 2, конденсируют, охлаждают и расслаивают на водный и органический слои в зоне 3. Органический слой из зоны 3 в количестве 16 т/ч, содержащий 24% масс. изопрена, 0,1% масс. фосфорной кислоты, подают на отмывку в колонну 4. Туда же подают воду в количестве 0,52 т/ч. Отмывку проводят при температуре 60°С и давлении 1,0 МПа. Отмытый продукт, содержащий 0,006% масс. фосфорной кислоты, направляют на выделение изопрен-изобутиленовой фракции в колонну 5. После разделения изопрен-изобутиленовой фракции получают 2,5 т/ч изобутилена, который направляют на гидратацию и 3,81 т/ч изопрена.

Пример 4 (для сравнения)

В трубную часть реактора 1 подают 21 т/ч сырья, содержащего 23% масс. диметилдиоксана, 69% масс. триметилкарбинола, 8% масс. воды, и 15 т/ч 6%-ного водного раствора фосфорной кислоты. Температуру в реакторе поддерживают 160°С, давление 0,95 МПа. Выходящий из реактора парожидкостный поток подают в сепарационную зону 2. Пары продуктов реакции и непревращенного сырья, выходящие из сепарационной зоны 2, конденсируют, охлаждают и расслаивают на водный и органический слои в зоне 3. Органический слой из зоны 3 в количестве 16 т/ч, содержащий 24% масс. изопрена, 0,1% масс. фосфорной кислоты, подают в колонну 4. Воду в аппарат не подают. Температуру в колонне поддерживают 40°С, давление 0,7 МПа. Продукт из колонны 4 направляют на выделение изопрен-изобутиленовой фракции в колонну 5. После разделения изопрен-изобутиленовой фракции получают 2,5 т/ч изобутилена, который направляют на гидратацию и 3,72 т/ч изопрена.

Показатели примеров осуществления предлагаемого способа сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2575926C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2553823C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2011 |

|

RU2458900C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2011 |

|

RU2458035C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОПРЕНА | 2020 |

|

RU2765441C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1996 |

|

RU2106332C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2011 |

|

RU2458036C1 |

| Способ производства изопрена из изобутилена и формальдегида без выделения промежуточных продуктов | 2023 |

|

RU2828416C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4-ДИМЕТИЛ-1,3-ДИОКСАНА | 2004 |

|

RU2255936C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4-ДИМЕТИЛ-1,3-ДИОКСАНА | 1992 |

|

RU2054425C1 |

Изобретение относится к способу получения изопрена жидкофазным взаимодействием формальдегида и изобутилена и/или веществ, являющихся их источниками, например 4,4-диметил-1,3-диоксана и триметилкарбинола, в присутствии водного раствора кислотного катализатора при повышенной температуре и давлении с отбором из реакционной зоны парожидкостного потока продуктов реакции и воды. Далее парожидкостной поток сепарируют, охлаждают, конденсируют и разделяют на водный и масляный слои, с последующим выделением изопрена из масляного слоя. Способ характеризуется тем, что масляный слой перед выделением изопрена промывают водой в противоточной колонне при температуре 20-60°C, давлении 0,4-1,0 МПа в массовом соотношении (10-50):1 соответственно. Настоящий способ позволяет снизить потери изопрена в процессе его выделения. 2 з.п. ф-лы, 1 табл., 4 пр., 1 ил.

1. Способ получения изопрена жидкофазным взаимодействием формальдегида и изобутилена и/или веществ, являющихся их источниками, например, 4,4-диметил-1,3-диоксана и триметилкарбинола, в присутствии водного раствора кислотного катализатора при повышенной температуре и давлении с отбором из реакционной зоны парожидкостного потока продуктов реакции и воды, который сепарируют, охлаждают, конденсируют и разделяют на водный и масляный слои, с последующим выделением изопрена из масляного слоя, отличающийся тем, что масляный слой перед выделением изопрена промывают водой в противоточной колонне при температуре 20-60°C, давлении 0,4-1,0 МПа в массовом соотношении (10-50):1 соответственно.

2. Способ по п.1, отличающийся тем, что для промывки масляного слоя используют воду, получаемую после переработки парожидкостного потока, отбираемого из реакционной зоны.

3. Способ по п.1, отличающийся тем, что взаимодействие осуществляют при температуре 150-200°C и давлении 0,6-1,7 МПа.

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2332394C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2203878C2 |

| RU 97113337 A, 20.01.1999 | |||

| JP 60193932 A, 02.10.1985 | |||

| Способ выделения метанола,формальдегида и высококипящих кислородсодержащих соединений | 1980 |

|

SU1033492A1 |

Даты

2012-08-10—Публикация

2011-04-11—Подача