Предлагаемое изобретение относится к области технологии сварки и служит для снятия остаточных напряжений, возникающих в сварных соединениях в процессе сварки.

При сварке металлов, особенно сталей аустенитного класса, возникают высокие градиенты температур, которые приводят к возникновению остаточных напряжений как термических, так и структурных. Одним из основных источников возникновения остаточных сварных напряжений являются структурные превращения металла шва. Особенно большие остаточные напряжения возникают в тех случаях, когда в металле шва образуются структуры, имеющие высокую температуру превращения аустенита.

На величину образовавшихся при сварке напряжений оказывают влияние рациональный температурный цикл, последовательность проведения сварочных операций, подбор свойств свариваемого и электродного металлов, подогрев соединений перед сваркой. При подогреве металла в процессе сварки снижается тепловыделение при образовании сварного соединения. При этом уменьшается объем металла, в котором протекают пластические деформации и образуются растягивающие напряжения.

Для полного снятия остаточных напряжений температура подогрева должна быть близкой к температуре плавления металла, что практически невозможно. Кроме того, подогрев в процессе сварки требует больших затрат энергии, например электроэнергии, при подогреве с помощью электронагревателей в случае сварки трубопроводов больших диаметров.

Наиболее близким к предлагаемому устройству снятия остаточных напряжений является способ того же назначения, раскрытый в US 2281192 А, 27.08.2006. Согласно данному изобретению в процессе кристаллизации металла рядом с электродом (горелкой) устанавливается ультразвуковой магнитострикционный преобразователь, излучающий ультразвук, воздействие которого на расплав сварочной ванны приводит к практически полному снятию остаточных напряжений.

Задачей предлагаемого изобретения является повышение эффективности снятия остаточных напряжений в сварных соединениях металлов, включающее воздействие ультразвука на металл ультразвуковым устройством.

Указанная задача решается за счет того, что рядом со свариваемым соединением на поверхности оборудования, рядом с ультразвуковым магнитострикционным преобразователем (излучателем), закреплен пьезоэлектрический ультразвуковой измерительный преобразователь (приемник), который в процессе обработки сварного соединения ультразвуком принимает ультразвуковые колебания, вошедшие в металл. Пьезоэлектрический ультразвуковой измерительный преобразователь (приемник) подключен к электронному блоку обработки сигнала, который передает данные об амплитуде ультразвука, вошедшего в сварное соединение в ЭВМ. Программное обеспечение ЭВМ, после обработки данных об амплитуде вошедшего в металл сварного соединения ультразвука, увеличивает или оставляет без изменения выходное напряжение на ультразвуковом генераторе, передаваемое на ультразвуковой магнитострикционный преобразователь (излучатель).

Эти явления приводят практически к полному снятию остаточных напряжений в сварных соединениях металлов.

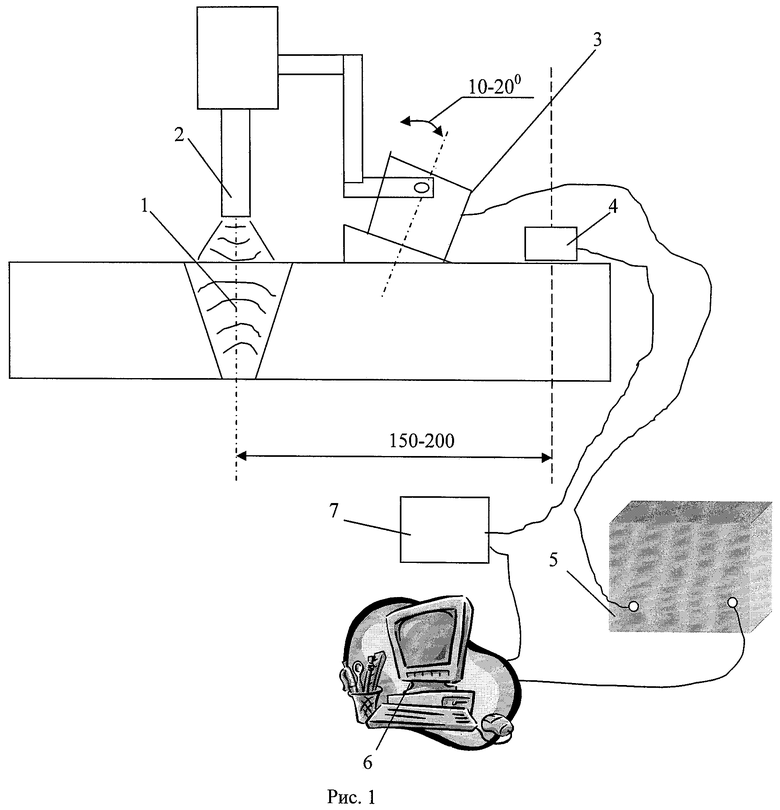

Схема предложенного устройства представлена на рис.1.

В статическом режиме рядом со свариваемым соединением 1, на поверхности оборудования, на расстоянии 150-200 мм от сварочной головки (электрода) 2, закреплен пьезоэлектрический ультразвуковой измерительный преобразователь (приемник) 4, который в процессе обработки сварного соединения ультразвуком принимает ультразвуковые колебания, вошедшие в металл. Пьезоэлектрический ультразвуковой измерительный преобразователь (приемник) 4 подключен к электронному блоку обработки сигнала 7, который передает данные об амплитуде ультразвука, вошедшего в сварное соединение в ЭВМ 6. Программное обеспечение ЭВМ, после обработки данных об амплитуде вошедшего в металл сварного соединения ультразвука, увеличивает или оставляет без изменения выходное напряжение на ультразвуковом генераторе 5, передаваемое на ультразвуковой магнитострикционный преобразователь (излучатель) 3.

Ультразвуковой измерительный преобразователь (приемник) 4 не может быть расположен ближе 150 мм к свариваемому соединению 1 вследствие высокой температуры, приводящей к его расплавлению. Ультразвуковой измерительный преобразователь (приемник) 4 не может быть расположен дальше 200 мм от свариваемого соединения 1 вследствие затухания ультразвука в материале сварного соединения.

В динамическом режиме ультразвуковой магнитострикционный преобразователь 3 перемещается синхронно вместе с пьезоэлектрическим ультразвуковым измерительным преобразователем (приемником) 4, при перемещении сохраняется одинаковое расстояние от электрода (горелки) 2 до пьезоэлектрического ультразвукового измерительного преобразователя (приемника) 4.

Контроль величины ультразвуковых колебаний, вошедших в сварное соединение, повышает эффективность снятия остаточных напряжений в сварном соединении при его ультразвуковой обработке в процессе сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ МЕТАЛЛОВ АУСТЕНИТНОГО КЛАССА В ПРОЦЕССЕ АВТОМАТИЧЕСКОЙ СВАРКИ | 2010 |

|

RU2469109C2 |

| УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИй | 2023 |

|

RU2805006C1 |

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ МЕТАЛЛОВ | 2010 |

|

RU2451583C2 |

| Способ ручной электродуговой сварки | 1980 |

|

SU946841A2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ СВАРНЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2008 |

|

RU2394919C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ СВАРНЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2447162C2 |

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ ЦИРКУЛЯЦИОННЫХ ТРУБОПРОВОДОВ АЭС И ТЭС | 2004 |

|

RU2268312C1 |

| Способ гибридной лазерной сварки с ультразвуковым воздействием и устройство для его осуществления | 2018 |

|

RU2704874C1 |

| Способ автоматического управления процессом контактной точечной сварки с наложением ультразвуковых колебаний | 1981 |

|

SU1016110A1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ТРУБ БОЛЬШОГО ДИАМЕТРА С УЛЬТРАЗВУКОВОЙ ОБРАБОТКОЙ | 2018 |

|

RU2697685C1 |

Изобретение относится к области технологии сварки. Устройство содержит горелку с электродом, ультразвуковой магнитострикционный излучатель, ультразвуковой генератор и пьезоэлектрический ультразвуковой измерительный приемник. Ультразвуковой генератор соединен с ЭВМ и выполнен с возможностью обработки данных об амплитуде вошедшего в сварное соединение ультразвука. Пьезоэлектрический ультразвуковой измерительный приемник закреплен на поверхности сварного соединения и подключен к электронному блоку обработки сигнала. Блок обработки сигнала выполнен с возможностью передачи данных на ЭВМ об амплитуде ультразвука, вошедшего в сварное соединение. Техническим результатом изобретения является повышение эффективности снятия остаточных напряжений в сварных соединениях металлов. 1 ил.

Устройство для ультразвуковой обработки сварного соединения в процессе сварки, содержащее горелку с электродом, ультразвуковой магнитострикционный излучатель, ультразвуковой генератор, соединенный с ЭВМ, выполненный с возможностью обработки данных об амплитуде вошедшего в металл сварного соединения ультразвука и передаваемого на ультразвуковой магнитострикционный излучатель, отличающееся тем, что оно дополнительно снабжено пьезоэлектрическим ультразвуковым измерительный приемником, который закреплен на поверхности сварного соединения и подключен к электронному блоку обработки сигнала, который выполнен с возможностью передачи данных на ЭВМ об амплитуде ультразвука, вошедшего в сварное соединение.

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ МЕТАЛЛОВ | 2004 |

|

RU2281192C2 |

| Устройство для ультразвуковой обработки | 1984 |

|

SU1222464A1 |

| Способ ультразвуковой обработки сварных швов | 1977 |

|

SU683873A1 |

| Способ уменьшения остаточных деформаций и напряжений при сварке | 1975 |

|

SU539713A1 |

| СПОСОБ ГАЗОПЛАМЕННОЙ НАПЛАВКИ ЛЕГКОПЛАВКИХ СПЛАВОВ | 0 |

|

SU399323A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

2012-12-10—Публикация

2010-11-10—Подача