Изобретение относится к области обработки металлов давлением и может быть использовано для изготовления изделий типа «стакан с фланцем» методами обратного выдавливания и совместной высадки и раздачи.

Из уровня техники известен способ изготовления изделий типа стакан с фланцем, включающий формообразование внутренней полости стакана и фланца в его верхней части в два перехода, на первом из которых осуществляют обратное выдавливание исходной заготовки с образованием внутренней полости стакана (Авторское свидетельство СССР №1466078, B21C 23/08, 1996).

К недостаткам известного из уровня техники способа следует отнести узкий сортамент поковок, обусловленный ограничением геометрических параметров фланцев.

В основу заявленного изобретения была положена задача, обеспечивающая получение изделий с увеличенным фланцем (отношение высоты высаживаемой части к толщине стенки заготовки составляет 3,7) на универсальном кузнечно-прессовом оборудовании с использованием эффекта повышения устойчивости высадки путем совмещения операции высадки с раздачей, за счет создания благоприятного напряженно-деформированного состояния в очаге деформации формируемого фланца.

Поставленная задача решается посредством того, что в способе изготовления изделий типа «стакан с фланцем», включающем формообразование внутренней полости изделия и фланца в два перехода, на первом переходе осуществляют обратное выдавливание исходной заготовки с образованием внутренней полости стакана, а на втором переходе проводят высадку заготовки в виде стакана с образованием фланца в ее верхней части, согласно изобретению на втором переходе высадку фланца проводят совместно с раздачей заготовки посредством воздействия пуансона на ее внутреннюю боковую поверхность, при этом пуансон на первом переходе выполняют ступенчатым с конусной частью с углом наклона образующей конуса 10…15°, при этом формообразование на втором переходе осуществляют при наличии в донной зоне заготовки концевой части, которую после второго перехода удаляют.

Изобретение поясняется графическими материалами; где:

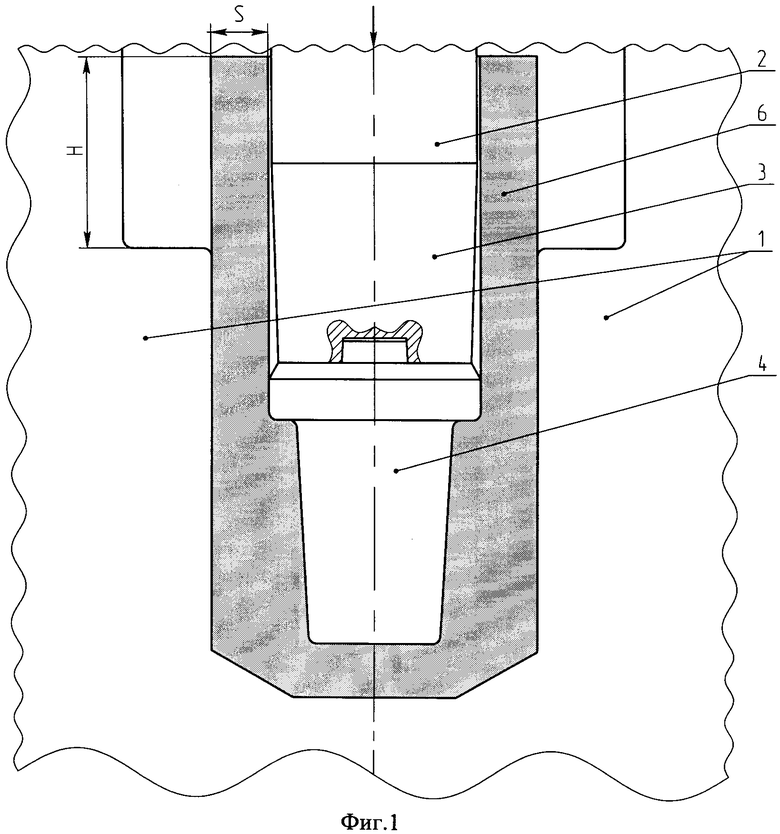

- на фиг.1 - заготовка-поковка в виде стакана в штампе после первого перехода - обратного выдавливания;

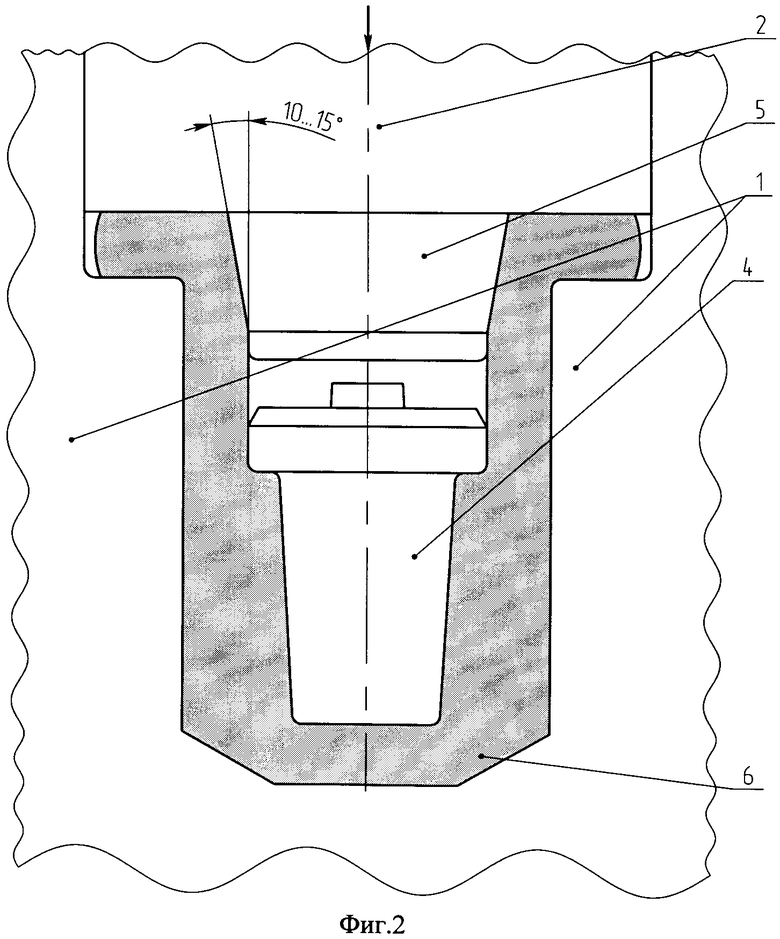

- на фиг.2 - поковка (изделие) типа «стакан с фланцем» после второго перехода -совместной высадки и раздачи.

Способ изготовления изделий тина «стакан с фланцем» осуществляется формоизменением исходной цилиндрической заготовки в матрице 1 с вертикальным разъемом за два перехода на одной позиции пресса с последовательной заменой деформирующих пуансонов. Пуансонодержатель (не показан), закрепленный к верхней половине штампа, с возможностью перемещения в горизонтальной плоскости, выполнен с двумя позициями, в первой - закреплен пуансон для первого перехода, во второй - соответственно для второго перехода. Каждая из позиций может быть использована последовательно как основная за счет упомянутого перемещения пуансонодержателя в горизонтальной плоскости. Пуансон 2 для первого перехода выполняют составным из основной части 3 и концевой части 4. Пуансон 2 для второго перехода выполняют монолитным ступенчатым с конусной частью 5.

На первом переходе формообразование заготовки-поковки в виде стакана 6 осуществляется в матрице 1 за счет обратного выдавливания исходной заготовки составным пуансоном 2. Концевая часть 4 крепится к основной части 3 пуансона 2, например, за счет впадины и удерживается на посадке с натягом. После осуществления процесса пластического деформирования заготовки в горячем состоянии на первом переходе пуансон 2 возвращается в исходное положение, при этом концевая часть 4, удерживаемая на горячей посадке (обусловленной температурным сужением полуфабриката), остается в дойной зоне поковки 6. В результате пластического деформирования исходной заготовки на первом переходе получают заготовку-поковку в виде стакана 6 с толщиной боковой стенки S (фиг.1).

Далее выполняют замену пуансона, после чего производят дальнейшее формообразование поковки 6 совместной высадкой и раздачей. Набор металла для формообразования фланца происходит за счет раздачи боковой стенки заготовки-поковки 6 (толщиной S и высотой Н) ступенчатым пуансоном с конусной частью 5, а окончательное формирование фланца - за счет высадки.

Концевая часть 4, оставшаяся в поковке 6 после первого перехода, препятствует потере устойчивости в области боковой стенки поковки 6 при выполнении совместной операции высадки и раздачи. Концевая часть 4 ограничивает перемещение металла поковки, контактирующего с нею, и за счет теплообмена обеспечивает более быстрое его остывание, что уменьшает степень формоизменения свободной части боковой стенки. Таким образом, обеспечивается получение заданной формы наружной и внутренней цилиндрической поверхности поковки 6 и минимизируется возможность прогиба боковой стенки внутрь или ее утолщение, что прямым образом связано с получением благоприятного напряженно-деформированного состояния в очаге деформации формируемого фланца и выполнением технической задачи.

После осуществления деформирования на втором переходе пуансон 2 и пуансонодержатель возвращаются в исходное положение (на расстояние от матрицы 1, достаточное для извлечения из нее поковки 6 и помещения исходной заготовки).

Концевая часть 4, оставшаяся в поковке после первого перехода, и имеющая массу, в несколько раз меньшую массы последней, за счет теплопередачи от охлаждающейся поковки 6, подвергается нагреву. Твердость концевой части 4 при этом уменьшается, что позволяет удалить ее резанием во время механообработки поверхностей поковки 6.

Экспериментально установлен оптимальный угол образующей конуса на конусной части 5 пуансона 2, который составил 10…15°, что подтверждено примерами, указанными в табл.1.

В вышеописанном примере представлена определенная конфигурация поковки (изделия) и технологической оснастки (пуансона и матрицы). Однако необходимо учитывать, при реализации заявленного способа изделие типа «стакан с фланцем» может содержать наружные отростки (т.е. иметь форму тройника и пр.), а его наружная поверхность может быть отличной от цилиндрической; концевая часть пуансона может иметь иную геометрию и крепиться к пуансону иными техническими способами; матрица может быть выполнена неразъемной или с горизонтальным разъемом.

Экспериментальная реализация описанного способа изготовления изделий типа «стакан с фланцем» на производственных площадках показали, что совокупность существенных признаков предложенного способа, входящих в состав формулы изобретения, позволила реализовать схему высадки с совместной раздачей, при которой отношение высаживаемой части к толщине стенки заготовки увеличилось на 48% в сравнении с известными решениями.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Свойства, регламентированные в заявленном соединении отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для использования в области обработки металлов давлением и может быть реализован для изготовления изделий типа «стакан с фланцем» с увеличенным диаметральным размером фланцевой части из цилиндрических заготовок методами обратного выдавливания и совместной высадки и раздачи;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствуют требованиям, предъявляемым к объектам для обеспечения их правовой охраны в качестве «изобретения», т.е. соответствует по действующему законодательству критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КРЫШЕК ИЛИ ДНИЩ | 2013 |

|

RU2567416C2 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК В ВИДЕ ПОЛУСФЕРЫ С ГОРЛОВИНОЙ | 2012 |

|

RU2484915C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1988 |

|

SU1561331A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ПРОДОЛЬНЫМИ РЕБРАМИ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2484913C1 |

| Устройство для штамповки полых изделий с наружным фланцем | 2019 |

|

RU2721340C1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2014 |

|

RU2572687C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении деталей типа стакана с фланцем. Исходную заготовку подвергают формоизменению в два перехода. На первом переходе осуществляют обратное выдавливание исходной заготовки с образованием внутренней полости стакана. При этом используют пуансон, выполненный составным из основной и концевой частей. После первого перехода концевую часть составного пуансона оставляют в донной зоне заготовки в виде стакана. На втором переходе производят высадку этой заготовки с образованием в верхней части фланца. Совместно с высадкой осуществляют раздачу заготовки путем воздействия на ее внутреннюю боковую поверхность ступенчатым пуансоном. Ступенчатый пуансон имеет конусную часть с углом наклона образующей конуса 10…15°. После деформирования на втором переходе концевую часть составного пуансона удаляют из детали. В результате обеспечивается создание благоприятного напряженно-деформированного состояния в очаге деформации формируемого фланца, что позволяет получать детали с увеличенным фланцем. 2 ил., 1 табл.

Способ изготовления деталей типа "стакан с фланцем", включающий формообразование внутренней полости стакана и фланца в два перехода, на первом из которых осуществляют обратное выдавливание исходной заготовки с образованием внутренней полости стакана, а на втором проводят высадку заготовки в виде стакана с образованием фланца в верхней части, отличающийся тем, что обратное выдавливание исходной заготовки на первом переходе осуществляют посредством пуансона, который выполнен составным из основной и концевой частей, а высадку с образованием фланца на втором переходе проводят совместно с раздачей заготовки в виде стакана воздействием на ее внутреннюю боковую поверхность ступенчатым пуансоном, выполненным с конусной частью с углом наклона образующей конуса 10…15°, при наличии в донной зоне заготовки концевой части упомянутого составного пуансона, которую удаляют после осуществления второго перехода формообразования.

| Способ изготовления деталей типа станков с фланцами | 1974 |

|

SU504604A1 |

| Способ изготовления деталей типаСТАКАНОВ | 1979 |

|

SU837532A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ФЛАНЦАМИ | 2003 |

|

RU2239512C1 |

| JP 6277788 A, 04.10.1994 | |||

| JP 2010131625 A, 17.06.2010. | |||

Авторы

Даты

2013-03-27—Публикация

2011-06-15—Подача