Область изобретения

Изобретение касается дегазирующего экструдера для дегазации полимерного материала, каковой экструдер включает в себя, по меньшей мере один привод, по меньшей мере один экструзионный цилиндр, по меньшей мере один, размещенный в экструзионном цилиндре на подшипниках, шнек экструдера, имеющий вращательный привод, по меньшей мере одно устройство впуска материала, по меньшей мере одно устройство для выпуска экструдата, по меньшей мере одну зону дегазации и по меньшей мере один газоотвод.

Процессы полимеризации часто осуществляют в растворителе. При этом растворителем может быть сам раствор мономера или же инертный растворитель. В целях простоты изложения под термином "растворители" также подразумевают мономеры. Для получения полимера необходимо отделить остаточные мономеры или растворитель, например, путем выпаривания. Обычно такую дегазацию осуществляют в дегазирующем экструдере.

Уровень техники

Известные дегазирующие экструдеры обычно имеют такую конструкцию, что поток подлежащего дегазации материала подают в экструдер со стороны привода шнека, а дегазированный экструдат перемещают в сторону конца шнека. При этом после повышения давления в экструдере обычно в направлении потока имеет место снижение давления в веществе, ввиду чего происходит дегазация при атмосферном давлении или с применением вакуума.

Одношнековый дегазирующий экструдер упомянутого в начале вида описан, например, в европейском патенте ЕР 0 490 359. Описанный в этом тексте экструдер включает в себя корпус, формирующий цилиндр экструдера, и экструзионный шнек, расположенный в цилиндре экструдера с возможностью вращения. Средство впуска материала в форме входной воронки предусмотрено, как обычно, на корпусе экструдера со стороны привода. Дегазация происходит ниже впуска материала по потоку. На участке дегазации число витков экструзионного шнека существенно уменьшено, так, что известным как таковым образом формируется дополнительное пространство для расширения экструдата. За зоной дегазации, непосредственно перед выпуском экструдата, находится участок шнека с повышенным числом витков, который в свою очередь обеспечивает повышенное давление в области выпускного отверстия.

Экструдер в соответствии с европейской заявкой ЕР 0490359 А1 предназначен для дегазации полистирола, предназначенного для изготовления упаковки пищевых продуктов, где доля остаточных мономеров не должна превышать некоторое предельное значение. Введенный в экструдер материал обладает относительно высокой вязкостью.

Для применения в процессе полимеризации известный экструдер пригоден, однако, в меньшей степени. Как уже упомянуто в начале, процессы полимеризации часто осуществляют в растворителе. В экструдер подают материал низкой вязкости, так что необходимо создать соответствующее уплотнение привода шнека, предотвращающее проникновение отделенных мономеров и/или растворителя. Для этого имеются сложной конструкции уплотнения с контактными кольцами. Полимер, который во время дегазации попадает в область между уплотнением вала и местом подачи полимерного сиропа, удается вывести оттуда лишь очень медленно, если он попал на срединную часть шнека. При высоких температурах полимер, длительное время находящийся между уплотнением привода шнека и местом впуска материала, разлагается. Остатки разложившегося полимера, которые снова попадают в основной поток полимера, ухудшают качество продукта.

Для решения проблемы уплотнения в направлении трансмиссии предлагали, помимо торцевого уплотнения (контактного кольца), также продувку инертным газом пространства перед трансмиссией. Эта форма исполнения описана, например, в японском патенте JP 2003 348300. Недостаток этого предложения состоит, однако, в том, что при больших потоках мономеров и/или растворителя необходим также большой поток инертного газа. Такой вариант исполнения означает, соответственно, высокие производственные расходы и инвестиции, так как инертный газ в мономере и/или газовой фазе растворителя снижает теплопередачу при конденсации этих газов. Поэтому потребуются теплообменники с большими площадями.

Еще одна возможность уплотнить трансмиссию от проникновения мономера или паров растворителя состоит в возврате расплава в область между дегазацией и трансмиссией. Такая форма исполнения описана в заявке на патент Германии DE 4017724 С1. Часть потока дегазированного полимера проводят вдоль экструдера снаружи либо же в цилиндре экструдера в область между приводом и отверстием дегазации, а там подают на шнек. В этой области шнек снова перемещает эту часть потока вниз. В этом случае привод отделен от паров низкой вязкости расплавом. Это исполнение отличается тем недостатком, что дегазированную часть потока перемещают на большое расстояние, к другому концу экструдера. Продукт, уже один раз прошедший дегазацию, снова проводят к выходу через все пространство экструзии. Эта избыточная нагрузка полимеров, как правило, ухудшает внешний вид продукта ввиду длительной термической нагрузки.

Задача

Поэтому задача изобретения состоит в том, чтобы улучшить в этих смыслах дегазирующий экструдер описанного в начале вида.

Решение

В первую очередь задачу решают посредством дегазирующего экструдера для дегазации полимерного материала, каковой экструдер включает в себя, по меньшей мере один привод, по меньшей мере один цилиндр экструдера, по меньшей мере один шнек экструдера, размещенный на подшипниках в цилиндре экструдера, по меньшей мере одно первое место впуска материала, по меньше мере одну точку выпуска экструдата, по меньшей мере одну дозу дегазации и по меньшей мере один выхлоп газа, причем дегазирующий экструдер согласно изобретению отличается, в частности, тем, что расположение привода предусмотрено в области нижнего конца экструзионного шнека в направлении перемещения потока полимера.

Такой вариант обладает тем преимуществом, что требуется уплотнение привода только против проникновения полимерного материала, имеющего более высокую вязкость по сравнению с мономером и растворителем. Кроме того, уплотнение привода не должно обладать стойкостью к воздействию применяемого растворителя.

Вкратце суть изобретения можно изложить следующим образом: привод экструзионного шнека предусмотрен в той области шнека, в котором остается только полимерный материал, так что конструкция уплотнения может быть соответственным образом упрощена. Соответственно, изобретение описывает способ переместить привод в ту часть экструдера, где полимер уже большей частью прошел дегазацию, невзирая на то, что там следует ожидать наибольшего давления, обусловленного вынужденным потоком в экструдере.

В особо предпочтительном варианте предусматривается, что привод экструзионного шнека располагается на его нижнем по потоку конце. При этом целесообразно предусматривать для выпуска экструдата радиальное расположение и/или расположение по касательной (тангенциально) относительно продольной оси экструдера.

Равным же образом целесообразно, когда выпуск экструдата располагается выше привода, но ниже по потоку, чем место впуска полимерного сиропа, подлежащего дегазации.

В предпочтительном варианте дегазирующего экструдера предусматривается, что экструзионный шнек имеет, по меньшей мере два участка с противоположно направленными профилями резьбы, так что на граничащем с приводом участке экструзионного шнека предусмотрена резьба обратной подачи, которая обеспечивает уплотнение со стороны привода экструдера. Эта резьба обратной подачи обеспечивает возврат расплава и предотвращает затор материала в области цилиндра экструдера ниже выпуска экструдата.

Целесообразно предусмотреть выпуск экструдата в нижнем по потоку (относительно места впуска материала) конце участка экструзионного шнека, перемещающего материал вниз, чтобы в точку выпуска экструдата попадали как основной поток подачи, так и возврат расплава.

В области, расположенной между участками шнека, имеющими противоположно направленную резьбу и осуществляющими перемещение в противоположных направлениях, предусматривается запорное кольцо и/или изменение диаметра стержня шнека.

В одном из вариантов дегазирующего экструдера согласно изобретению предусматривается наличие второго места впуска материала в цилиндр экструдера, расположенного в области нижнего (по потоку) конца. В этом месте имеет смысл впустить в экструдер полимер, уже прошедший дегазацию, чтобы поступающий расплав постоянно "промывал" полимером нижний по потоку конец экструзионного шнека между выпуском экструдата и приводом - в противотоке основному потоку. Это позволяет надежно предохранить этот участок экструзионного шнека от полимерных отложений. Такие отложения могут внезапно отслаиваться и изменять окраску основного потока материала, находящегося в области выпуска экструдата.

Чтобы в этом месте целенаправленно воздействовать на вязкость расплава, в этой области экструзионного шнека можно предусмотреть отдельное охлаждение и/или отдельный нагрев шнека, и/или цилиндра экструдера. Например, эту область экструзионного шнека может по оси пронизывать замкнутый канал для пара, частично заполненный испаряемой жидкостью. Разумеется, в области экструзионного шнека с противоположно направленной резьбой можно предусмотреть еще один канал для пара. В тех местах, где экструзионный шнек охлаждается, конденсация пара в паровом канале обеспечивает нагрев благодаря выделяющейся теплоте конденсации, а испарение ввиду слишком высоких температур, напротив, вызывает охлаждение.

В области шнека с противоположно направленной резьбой можно извне также подавать через сквозной осевой канал хладагент и/или теплоноситель, который бы протекал внутри шнека.

В особо предпочтительном варианте дегазирующего экструдера согласно изобретению предусматривается, что ниже выпуска экструдата по потоку, т.е. за выпуском экструдата, если смотреть в направлении перемещения полимера, следует вторая точка впуска материала. Целесообразно, чтобы расплав (предпочтительно - дегазированный) поступал к этому месту впуска отдельным потоком, отводимым из области выпуска экструдата и/или из цилиндра экструдера выше по потоку, чем выпуск экструдата. Таким образом, в некоторой точке экструдера часть потока дегазированного полимера отводят и снова впускают ее в области обратного движения расплава. Еще одна возможность - это подавать на второе место впуска материала полимер из другого экструдера.

В качестве альтернативы этому имеется возможность отводить дегазированный полимер, например, из параллельного процесса полимеризации и впускать его в соответствующей точке экструдера.

Величину второго потока подачи материала можно регулировать, выбирая надлежащим образом диаметр входных отверстий, и/или сечение подачи, и/или сечение отвода. В качестве альтернативы можно также регулировать величину второго потока подачи материала клапанами, и/или насосами, и/или другими управляющими инструментами, и/или с помощью второго экструдера.

Выпускные отверстия для газа можно предусматривать в различных точках экструдера; подлежащие испарению компоненты можно, например, отводить вверх по направлению перемещения полимера или в сторону. В этом случае выпуск газа необходимо предусмотреть ниже по потоку, чем впуск материала. Также возможен вариант, при котором часть газа, выделяющегося при дегазации, отводят вверх по потоку относительно первого места впуска материала. В этом случае выпуск газа будет располагаться выше по потоку, чем впуск материала. Это считается особо целесообразным, в частности, в связи с первым вариантом исполнения экструдера согласно изобретению.

Ниже следует пояснение изобретения на примере исполнения с помощью прилагаемых чертежей.

Представлены:

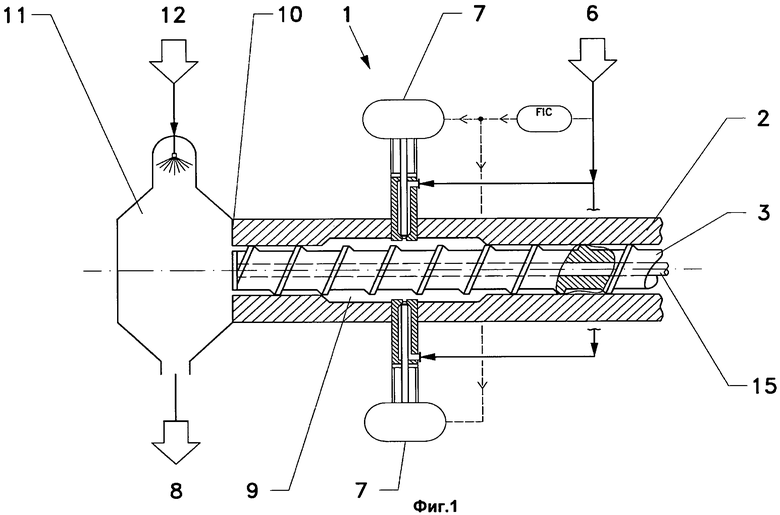

Фигура 1 Схематическое изображение дегазирующего экструдера согласно изобретению с подключенной к нему камерой конденсации и без привода, отчасти в разрезе, а также

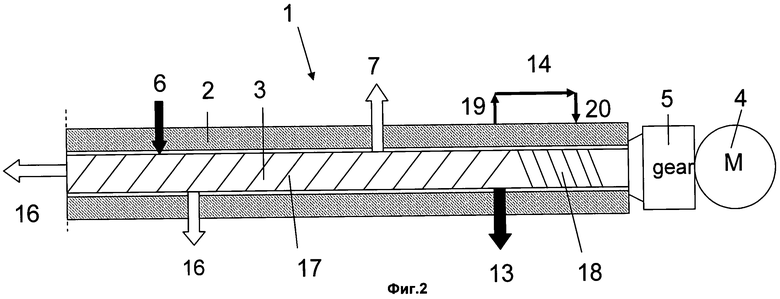

Фигура 2 Схематическое изображение дегазирующего экструдера согласно изобретению с приводом и мотором, однако, без подключенной камеры конденсации.

На фигуре 1 показана только часть дегазирующего экструдера, обозначенного как (1). Дегазирующий экструдер (1) включает в себя цилиндр экструдера (2), а также экструзионный шнек (3), размещенный на подшипниках в цилиндре экструдера (2) с возможностью вращения. Привод (4) придает экструзионному шнеку (3) вращательное движение через расположенную между ними трансмиссию (5).

В качестве привода (4) можно применять, например, электромотор.

Как уже упомянуто ранее, привод (4) и трансмиссия (5) не представлены на фигуре 1, относительно рисунка они располагаются справа. Смесь полимера и мономера впускают в цилиндр экструдера (2) через входные клапаны (7) по разветвляющемуся подающему трубопроводу (6) по меньшей мере в двух точках цилиндра экструдера (2), расположенных противоположно друг другу по диаметру.

Дегазирующий экструдер 1 согласно изобретению выполнен в виде так называемого "одношнекового экструдера", возможно, однако, также и исполнение в двухшнековом варианте.

Сечение цилиндра экструдера (в) в области клапанов подачи (7) увеличено, т.е. ее внутренний диаметр в 1,01 - 3 раза больше, чем нормальный внутренний диаметр цилиндра экструдера (2) вне пределов этой области. Там внутренний диаметр цилиндра экструдера (2) примерно соответствует внешнему диаметру резьбы экструзионного шнека (3) (с учетом возможных допусков). Область увеличенного внутреннего диаметра цилиндра экструдера (2) задает зону дегазации. В цилиндр экструдера (2) по подающему трубопроводу (6) при повышенных давлении и температуре впускают смесь мономеров и полимеров, и/или растворителя и полимеров. В зоне дегазации (9) давление резко снижается, так что мономер и/или растворитель могут покидать полимер, переходя в газовую фазу. Кроме того, в этой области снижается скорость потока материала. Перемещение полимера на рисунке происходит вправо, в направлении привода. Применяемые в связи с этим обозначения "ниже по потоку" и "выше по потоку" всегда относятся к направлению перемещения полимера.

Газ, выделяющийся в зоне дегазации (9), или же образующийся там пар перемещается влево (см. рисунок), то есть вверх по потоку от клапанов подачи (7).

Располагающийся выше по потоку конец (10) цилиндра экструдера (2) открывается в камеру конденсации (11), в которую в виде перегретого пара поступает газ, получаемый в зоне дегазации (9).

Под номером (12) представлено впрыскивание жидкости, которая в камере конденсации охлаждает газ и/или пар и вызывает его конденсацию. Целесообразно, чтобы применяемую жидкость можно было смешивать с полимером, так чтобы, возможно, захватываемый полимер растворялся в ней. В качестве альтернативы или дополнения можно применять для конденсации другие средства, например, теплообменники и/или конденсаторы.

Как показано на фигуре 2, привод 4 расположен в направлении потока после клапанов подачи. Т.е. полимер перемещают от конца экструдера (его шнека) в направлении привода.

Как также видно из фигуры 2, дегазирующий экструдер (1) согласно изобретению на размещенном ниже места впуска (6) своем конце оснащен выпуском экструдата (13), расположенным по касательной либо же радиально.

Как видно из фигуры 1, экструзионный шнек по оси пронизан замкнутым каналом для пара (15), который частично заполнен испаряемой жидкостью. Испарение растворителя или мономера вызывает сильное охлаждение полимера в области подачи. Испаряемая жидкость может, например, представлять собой воду или инертную испаряемую жидкость, например кипящее масло. С помощью парового канала можно снова нагреть сильно охлажденный полимер на кратком отрезке пути, если на этом отрезке в канале для пара (15) конденсируется жидкость. Помимо обогрева цилиндра экструдера в области впуска материала и теплоты трения экструзионного шнека (3) паровой канал (15) представляет собой дополнительный источник тепла для дегазированного (частично) расплава в области впуска сиропа. Благодаря этому варианту исполнения можно повысить производительность экструдера. В области выхода экструдата (13) испарение в пределах экструзионного шнека способствует охлаждению расплава или экструдата.

Избыточную теплоту, образующуюся при трении, можно отводить, что смягчает воздействие на продукт.

В дегазирующем экструдере (1) согласно изобретению привод (4) и трансмиссия (5) предусмотрены в том конце дегазирующего экструдера (1), который располагается ниже по потоку, т.е. с противоположной стороны от первого места впуска материала (6).

Экструзионный шнек (3) включает в себя первый участок резьбы (17), где профиль резьбы направлен так, что в цилиндре экструдера (2) расплаву придается движение от первой точки впуска материала (6) в направлении выпуска экструдата (13).

Выпуск экструдата (13) дегазирующего экструдера (1) располагается в радиальном направлении или тангенциально относительно продольной оси шнека экструдера (3), так что полимер выпускают выше по потоку, чем располагаются трансмиссия (5) и привод (4).

Кроме того, экструзионный шнек (3) включает в себя второй участок резьбы (18), где профиль резьбы таков, что получается обратное перемещение - противоположно направлению первого участка резьбы (17). Соответственно, второй участок резьбы (18) обеспечивает уплотнение от основного потока перемещения полимера со стороны привода экструдера.

Под №19 обозначен поток подачи, ответвленный от основного потока перемещения полимера и направляющийся через шунт (14) и второе место подачи материала (20) в область второго участка резьбы (18) цилиндра экструдера. Шунт может проходить вне цилиндра экструдера или внутри него. С помощью полимера, отведенного от основного потока подачи, обеспечивают постоянное противоточное "промывание" области второго участка резьбы (18) экструзионного шнека (3) свежим полимером. В этой области полимер перемещают в направлении от трансмиссии (5) к выпуску экструдата (13). Таким образом, ниже выпуска экструдата (13) исключено наличие остатков полимера.

Как видно из чертежа, выпуск экструдата (13) размещается в области конца первого участка резьбы (17), расположенного ниже по потоку.

Дегазирующий экструдер согласно изобретению целесообразно обогревать известным способом. В рабочем положении экструдер размещается горизонтально, как это представлено на чертежах. Список условных обозначений

1. Дегазирующий экструдер

2. Цилиндр экструдера

3. Шнек экструдера

4. Привод

5. Трансмиссия

6. Подающий трубопровод

7. Клапаны подачи

8. Отток конденсата

9. Зона дегазации

10. Нижний в направлении потока конец дегазирующего экструдера

11. Камера конденсации

12. Впрыскивание (с распылением)

13. Выпуск экструдата

14. Шунт

15 Канал для пара

16 Выпускные отверстия для газа

17 Первый участок резьбы

18 Второй участок резьбы

19 Отведенный поток полимера

20 Вторая подача материала

Изобретение относится к дегазирующему экструдеру для дегазации полимерного материала. Техническим результатом заявленного изобретения является исключение проникновения низкомолекулярных веществ в трансмиссию привода экструдера и улучшение физико-химических свойств выпускаемого полимера. Технический результат достигается дегазирующим экструдером для дегазации полимерного материала, который включает в себя привод, цилиндр экструдера, шнек экструдера, приводимый во вращательное движение и размещенный в цилиндре экструдера, первое место впуска материала, место выпуска экструдата, зону дегазации и выпуск газа. При этом привод предусмотрен в области нижнего конца экструзионного шнека в направлении перемещения потока полимера. Причем выпуск газа, по меньшей мере, для части выделяющегося при дегазации газа предусмотрен выше по потоку, чем первое место впуска материала. 10 з.п. ф-лы, 2 ил.

1. Дегазирующий экструдер (1) для дегазации полимерного материала, включающий в себя, по меньшей мере, один привод (4), по меньшей мере, один цилиндр экструдера (2), по меньшей мере, один шнек экструдера (3), приводимый во вращательное движение и размещенный в цилиндре экструдера (2), по меньшей мере, одно первое место впуска материала (6), по меньше мере, одно место выпуска экструдата (13), по меньшей мере, одну зону дегазации (9) и, по меньшей мере, один выпуск газа (16), при этом привод предусмотрен в области нижнего конца экструзионного шнека (3) в направлении перемещения потока полимера, отличающийся тем, что выпуск газа (16), по меньшей мере, для части выделяющегося при дегазации газа предусмотрен выше по потоку, чем первое место впуска материала (6).

2. Дегазирующий экструдер по п.1, отличающийся тем, что экструзионный шнек (3) приводят в движение на конце, расположенном ниже по потоку.

3. Дегазирующий экструдер по п.1, отличающийся тем, что выпуск экструдата (13) расположен радиально и/или по касательной относительно продольной оси экструдера.

4. Дегазирующий экструдер по п.1, отличающийся тем, что выпуск экструдата (13) размещен выше по потоку, чем привод.

5. Дегазирующий экструдер по п.1, отличающийся тем, что экструзионный шнек (3) имеет, по меньшей мере, два участка с профилями резьбы, обеспечивающими перемещение противоположно друг другу.

6. Дегазирующий экструдер по п.1, отличающийся тем, что выпуск экструдата (13) предусмотрен на расположенном выше по потоку, чем место впуска материала (6), конце участка резьбы (17), обеспечивающего перемещение вниз.

7. Дегазирующий экструдер по п.1, отличающийся тем, что в экструдере в области конца, лежащего ниже по потоку, предусмотрено второе место впуска материала (20).

8. Дегазирующий экструдер по п.7, отличающийся тем, что второе место впуска материала (20) находится в экструдере ниже по потоку, чем выпуск экструдата (13), причем подачу предпочтительно дегазированного расплава к этому месту впуска осуществляют посредством потока, ответвляемого в области выпуска экструдата (13), и/или потока, ответвляемого в цилиндре экструдера (2) выше по потоку, чем выпуск экструдата (13), и/или посредством потока, ответвляемого в выпускном трубопроводе экструдата.

9. Дегазирующий экструдер по п.7, отличающийся тем, что подачу ко второму месту впуска материала (20) осуществляют из другого экструдера.

10. Дегазирующий экструдер по п.7, отличающийся тем, что поток материала во второе место впуска материала (20) является регулируемым.

11. Дегазирующий экструдер по одному из пп.1-10, отличающийся тем, что в области между профилями шнека, имеющими противоположное направление резьбы и перемещения, предусмотрено запорное кольцо и/или изменение диаметра стержня шнека.

| US 3383015 A, 14.05.1968 | |||

| US 3787160 A, 22.01.1974 | |||

| ЧЕРВЯЧНЫЙ ПРЕСС ДЛЯ ВАКУУМИРОВАНИЯ ПОЛИМЕРОВ | 0 |

|

SU327998A1 |

| EP 0723850 A1, 31.07.1996 | |||

| US 3156009 A, 10.11.1964 | |||

| Щелевая газораспределительная решетка | 1988 |

|

SU1629711A1 |

| Червячный пресс для переработки полимерных материалов | 1987 |

|

SU1525014A1 |

Авторы

Даты

2013-08-20—Публикация

2008-08-12—Подача