Изобретения относятся к области производства сварных конструкций, а именно к способам изготовления крутоизогнутых толстостенных отводов трубопроводов большого условного диаметра и специальному оборудованию для их осуществления (реализации).

Известен способ формообразования крутоизогнутых отводов, реализованный на соответствующем устройстве [Описание изобретения к патенту РФ №2294807 от 04.10.2005, МПК B21D 9/12, В21С 37/28, опубл. 10.03.2007]. Способ заключается в проталкивании исходной трубной заготовки в зазор между рабочими поверхностями фильеры и оправки с использованием гидравлического пресса. Происходит процесс холодного формообразования, совмещенный с процессом калибровки, что в итоге позволило исключить гофры на поверхности отвода и применить для его изготовления обычное листоштамповочное оборудование.

К недостаткам способа следует отнести низкие технологические возможности, ограниченные возможностями холодной штамповки, которая не позволяет получать подобным образом крупногабаритные толстостенные отводы трубопроводов большого условного диаметра.

Известен способ массового изготовления крутоизогнутых отводов, заключающийся в нагреве трубы, ее проталкивании по рогообразному сердечнику с образованием криволинейного участка трубы, калибровке и отрезке отвода [Описание изобретения к патенту РФ №2028849 от 26.09.1991, МПК6 B21D 9/12, опубл. 20.02.1995]. В результате обеспечивается непрерывность технологического процесса и повышение качества тонкостенных малогабаритных отводов.

Несмотря на высокое качество получения отводов, способ не может быть применен для получения крупногабаритных толстостенных отводов трубопроводов большого условного диаметра, рассчитанных на высокие внутренние давления и вес которых исчисляется от сотен килограммов до нескольких тонн, поскольку подобные отводы являются уникальными и для их изготовления требуется создание уникального оборудования, что экономически нецелесообразно.

Известно, что альтернативой чистоштампованным изделиям являются изделия, получаемые с использованием штампосварных технологий. В частности, известен технологический процесс изготовления штампосварных отводов, предусматривающий обрезку круглых или секторных заготовок из листового проката, штамповку половинок торообразных деталей - скорлуп, механическую обработку кромок под сварку, их сборку, сварку двух половинок, термообработку, испытание и контроль [Никифоров А.Д., Беленький В.А. и Поплавский Ю.В. Типовые технологические процессы изготовления аппаратов для химических производств. Атлас. Учебное пособие для вузов. М.: Машиностроение, 1979, стр.134-136, рис.93]. Настоящая технология с небольшими изменениями, связанными с применением конкретного штамповочного и сварочного оборудования, является единственной при производстве крупногабаритных толстостенных отводов трубопроводов большого условного диаметра.

При производстве отводов трубопроводов большого условного диаметра, которые являются наиболее габаритными и особо толстостенными, требуется предварительный нагрев заготовок перед штамповкой. Из-за больших габаритов получаемых деталей их заготовки перед штамповкой подвергают предварительному нагреву. Нагретую деталь укладывают на матрицу штампа и начинают процесс формообразования воздействием соответствующего пуансона. В процессе деформации заготовки матрица и пуансон отбирают часть ее тепла, вследствие чего процесс формообразования искажается на тех краях заготовки, которые контактируют с массивной матрицей, что проявляется в появлении на них ненормируемых сугубо индивидуальных продольных гофр. Механическая обработка кромок таким образом отформованных скорлуп не позволяет получить при их стыковке качественную разделку под сварку, что затрудняет процесс последующей сборки и автоматизацию процесса. Полностью избежать образования гофр на кромках отформованных деталей нельзя, поэтому существует технологическая проблема получения кромок скорлуп, позволяющая при их стыковке и прихватке получить качественную разделку под автоматическую сварку, например, под слоем флюса.

Следует отметить, что в атласе Никифорова А.Д., Беленького В.А. и Поплавского Ю.В. - см. стр.129-136, - также приведены и другие, наиболее типичные и распространенные технологии изготовления отводов.

Задача, решаемая первым изобретением группы из трех технических решений, и достигаемый технический результат заключаются в создании очередного способа изготовления толстостенных отводов трубопроводов больших условных диаметров, обеспечении качества сборки под сварку и сварки, увеличении производительности процесса и, как следствие, общем повышении качества отводов трубопроводов и стабильности их технических характеристик.

Для решения поставленной задачи и достижения заявленного технического результата в способе изготовления толстостенного отвода трубопровода большого условного диаметра, включающем изготовление из листа двух заготовок и их последующую формовку в крутоизогнутые по радиусу зеркально-симметричные друг другу скорлупы, газопламенную обработку их продольных кромок под сварку, ориентацию скорлуп относительно друг друга, стыковку их смежных кромок, прихватку сваркой, формирование корней продольных сварных швов и их последовательную многопроходную сварку, при этом газопламенную обработку кромок под сварку производят одновременно по радиусу путем базирования каждой скорлупы относительно центра радиуса и обеспечения дополнительной независимой механической связи обрабатываемых кромок с головками газопламенных резаков в радиальном направлении.

Кроме этого:

- газопламенную обработку кромок скорлуп по радиусу производят, по меньшей мере, за один проход;

- формирование корней продольных сварных швов выполняют полуавтоматической сваркой проволокой в среде углекислого газа;

- последовательную многопроходную сварку продольных швов производят в нижнем положении.

В результате реализации любого из вышеприведенных способов можно получить конкретные, в том числе и крутоизогнутые, отводы трубопроводов (см. процитированный уровень техники). Однако за исключением штампосварной технологии отводы получают из труб, что ограничивает отводы в толщине стенок и условных диаметрах стыкуемых трубопроводов. Штампосварные отводы, полученные по известной технологии, менее требовательны к толщине стенок и получаемым условным диаметрам. Однако с увеличением толщины стенок отводов и их условного диаметра пропорционально увеличивается трудоемкость изготовления данных изделий. При этом такие отводы будут отличаться нестабильностью своих технических характеристик.

Задача, решаемая вторым изобретением группы, и достигаемый технический результат заключаются в создании конструкции толстостенных отводов трубопроводов больших условных диаметров, увеличении производительности процесса их изготовления и, как следствие, общем повышении качества отводов трубопроводов и стабильности их технических характеристик.

Для решения поставленной задачи и достижения заявленного технического результата толстостенные отводы трубопроводов больших условных диаметров, включающие по две крутоизогнутые по радиусу зеркально симметричные друг другу скорлупы, соединенные между собой посредством сварных швов, настоящие изделия изготовлены с использованием существенных признаков вышеприведенного способа по первому изобретению группы.

Существует множество специализированных устройств для сварки толстостенных отводов труб большого условного диаметра, например см. [Описание изобретения к патенту РФ №2103138 от 07.05.1996, МПК6 В23К 37/04, опубл. 27.01.1998] и [Описание изобретения к патенту РФ №2261785 от 24.02.2004, МПК7 В23K 37/04, В23K 101:04, опубл. 10.10.2005]. Каждое из этих и им подобных устройств оперирует сваркой замкнутых швов с получением отводов из уже подготовленных трубчатых секций, где отсутствует проблема качества подготовки кромок под сварку.

Таким образом, повышение производительности изготовления отводов на данных устройствах сводится к сокращению времени на вспомогательные операции при сварке изделий, что определяется конструкцией отводов - секционных трубчатых, секции которых получены из калиброванной заготовки и отличаются стабильностью размеров и форм. Настоящий подход неприменим к толстостенным отводам для труб большого условного диаметра, которые изготавливают не из фасонных секций, а из формованных полудеталей - скорлуп (желобов), отличающихся нестабильностью размеров и формы. И если размеры можно обеспечить технологическими приемами, то форму деталей изменить практически невозможно или нельзя. Нужен технологический прием, позволяющий минимизировать влияние формы на геометрические размеры «полудеталей» и соответствующее устройство для его осуществления.

Таким образом, при получении толстостенных отводов трубопроводов больших условных диаметров наиболее проблемным местом, определяющим увеличение производительности процесса их изготовления и, как следствие, общее повышение качества отводов трубопроводов и стабильность их технических характеристик, является подготовка под сварку кромок скорлуп (половинок, желобов). Для тонкостенных отводов кромки под сварку зачищают абразивным инструментом (см. атлас Никифорова А.Д., Беленького В.А. и Поплавского Ю.В. - стр.135), как правило, вручную, что позволяет достаточно точно подогнать детали для сборки под последующую сварку. На массивных крупногабаритных деталях такую технологию применить весьма затруднительно и нерентабельно.

Задача, решаемая третьим изобретением группы технических решений, и достигаемый технический результат заключаются в создании устройства, задающего основные технические параметры способа изготовления толстостенных отводов трубопроводов больших условных диаметров, таких как обеспечение качества сборки под сварку и сварки, увеличение производительности процесса и, как следствие, общее повышение качества отводов трубопроводов и стабильности их технических характеристик.

Для решения поставленной задачи и достижения заявленного технического результата устройство для подготовки под сварку кромок скорлуп (желобов) толстостенного крутоизогнутого по радиусу отвода трубопровода большого диаметра включает основание с ложементом под скорлупы и каретку с головками газопламенных резаков, при этом ложемент выполнен в виде трех лежащих в одной плоскости расходящихся лучей, крайние из которых оснащены упорами для взаимодействия с наружной поверхностью образующей скорлупы, а каретка выполнена в виде вращающейся по радиусу консоли, плоскость вращения которой параллельна плоскости расходящихся лучей ложемента, причем центр радиуса вращения консоли и центр радиуса изгиба отвода находятся на одной оси, при этом каждая головка газопламенных резаков снабжена следящей системой для стабилизации в радиальном направлении расстояния до наружной поверхности образующей скорлупы со стороны обрабатываемой кромки.

Кроме этого:

- головки газопламенных резаков выполнены с возможностью независимого перемещения вдоль консоли;

- головки газопламенных резаков выполнены с возможностью перемещения в вертикальном направлении относительно консоли;

- головки газопламенных резаков выполнены с возможностью одновременной обработки обоих кромок скорлупы отвода;

- количество резаков в каждой из головок равняется количеству плоскостей каждой из обрабатываемых под сварку кромок;

- устройство снабжено вторым ложементом, выполненным аналогично первому и лежащим в одной плоскости с ним, а угол вращения каретки выполнен с возможностью последовательного обслуживания обоих ложементов.

Изобретения поясняются чертежами, где:

на фиг.1 схематично показана технология изготовления толстостенного отвода трубопровода большого условного диаметра и сам отвод;

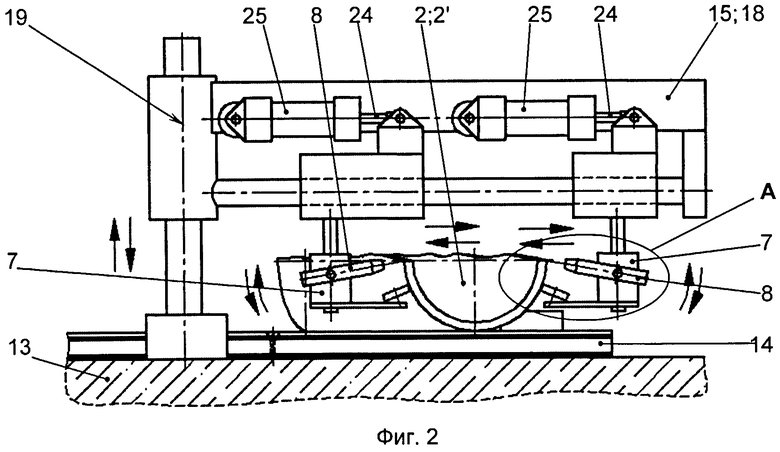

на фиг.2 показан общий вид устройства для подготовки под сварку кромок скорлуп (желобов) толстостенного крутоизогнутого по радиусу отвода трубопровода большого диаметра;

на фиг.3 показано устройство фиг.2 на виде сверху;

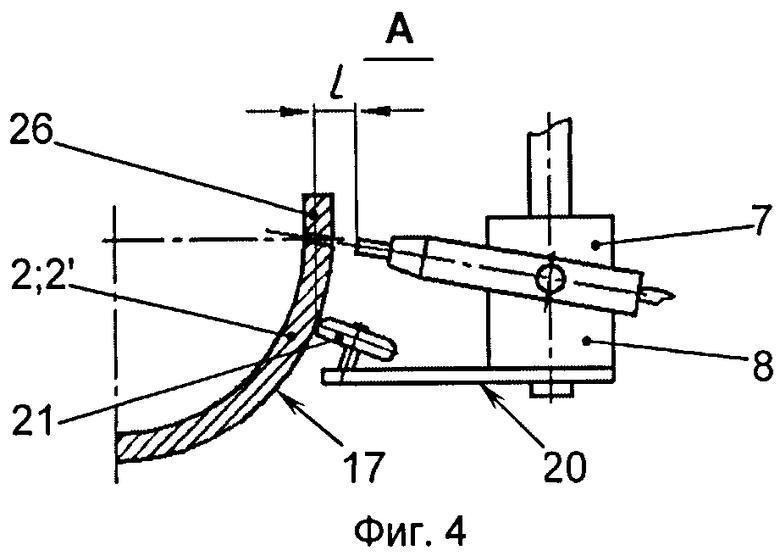

на фиг.4 более подробно показана конструкция головки газопламенного резака - поз.А фиг.2;

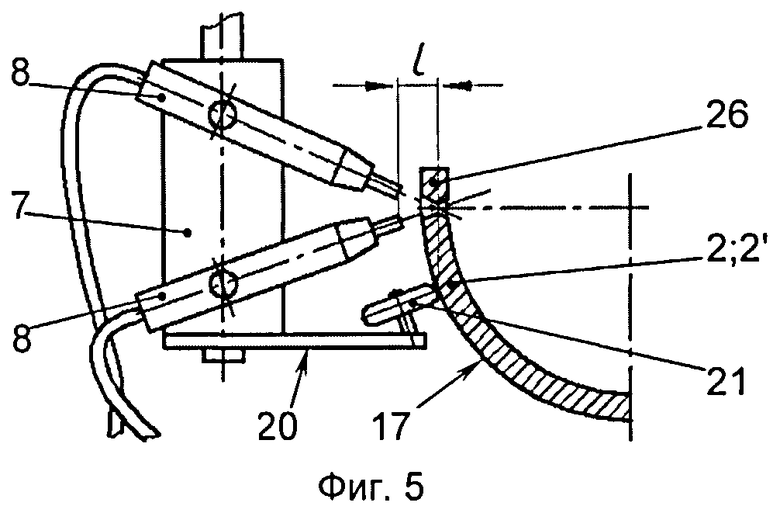

на фиг.5 показан вариант конструкции головки с двумя газопламенными резаками для формирования кромки под двусторонний сварной шов.

Способ изготовления толстостенного отвода трубопровода большого условного диаметра включает изготовление из массивного листа двух заготовок 1 (на фиг.1 заготовка 1 условно показана как правильная трапеция) и их последующую формовку в крутоизогнутые по радиусу зеркально симметричные друг другу скорлупы (желоба, половинки) 2, газопламенную обработку их продольных кромок 3 под сварку (разделка кромок), ориентацию скорлуп 2 и 2' относительно друг друга, стыковку их смежных кромок 3 и 3', прихватку 4 сваркой, формирование корней 5 продольных сварных швов и их последовательную многопроходную сварку 6. Особенностью способа является то, что газопламенную обработку кромок 3 (и 3') под сварку производят одновременно по радиусу путем базирования каждой скорлупы 2 (и 2') относительно центра радиуса r и обеспечения дополнительной независимой механической связи обрабатываемых кромок 3 (и 3') с головками 7 газопламенных резаков (горелок) 8 в радиальном направлении. Газопламенную обработку кромок 3 (и 3') скорлуп 2 (и 2') по радиусу производят за один проход или за несколько проходов. Формирование корней 5 продольных сварных швов выполняют полуавтоматической сваркой проволокой, в том числе порошковой, в среде углекислого газа, а последовательную многопроходную сварку продольных швов 6 производят в нижнем положении.

В результате реализации способа получается толстостенный отвод 9 трубопровода большого условного диаметра, включающий две крутоизогнутые по радиусу зеркально-симметричные друг другу скорлупы 2 и 2', соединенные между собой посредством, например, продольных сварных швов 6. Продольные сварные швы 6 могут быть как односторонними, так и двусторонними (условно не показаны). После обработки торцов 10 и 11 отвода 9 получают товарный отвод 12, который после нанесения на него консервирующего покрытия направляется на склад или непосредственно потребителю.

Основным этапом способа изготовления толстостенного отвода 12 трубопровода большого условного диаметра, определяющим качество сборки под сварку и качество сварки, увеличение производительности процесса и, как следствие, общее повышение качества отводов 12 трубопроводов и стабильность их технических характеристик, является подготовка под сварку кромок 3 (и 3') скорлуп (желобов) 2 (и 2'), осуществляемый на соответствующем устройстве.

Данное устройство включает основание 13 с ложементом 14 под скорлупы 2 (и/или 2') и каретку 15 с головками 7 газопламенных резаков 8, при этом ложемент 14 выполнен в виде, как правило, трех лежащих в одной плоскости расходящихся лучей, крайние из которых - 14' и 14" оснащены упорами 16 для взаимодействия с наружной поверхностью образующей 17 скорлупы 2 (или 2'), а каретка 15 выполнена в виде вращающейся по радиусу консоли 18, плоскость вращения которой параллельна плоскости расходящихся лучей ложемента 14, причем центр радиуса R вращения консоли 18 и центр радиуса r изгиба отвода теоретически находятся на одной оси 19, при этом каждая головка 7 газопламенных резаков 8 снабжена следящей системой 20, простейшим вариантом которой является поджатый к наружной поверхности образующей 17 скорлупы 2 (или 2') ролик 21, для стабилизации в радиальном направлении расстояния l до наружной поверхности образующей 17 скорлупы 2 (или 2') со стороны обрабатываемой кромки 3 (или 3').

Головки 7 газопламенных резаков 8 выполнены с возможностью независимого перемещения вдоль консоли 18, в том числе при ее рабочем движении, и с возможностью перемещения в вертикальном направлении относительно нее для обеспечения переналадок на разные типоразмеры скорлуп 2 и 2'. Кроме этого, головки 7 газопламенных резаков 8 выполнены с возможностью одновременной обработки обеих кромок 3 и 3' скорлупы 2 (или 2'), а количество резаков 8 в каждой из головок 7 равняется количеству плоскостей каждой из обрабатываемых под сварку кромок 3 и 3', как правило, это одна или две плоскости (см. фиг.5), хотя может быть и больше.

Описанное выше устройство может быть снабжено вторым ложементом 22, выполненным аналогично первому ложементу 14 и лежащему в одной плоскости с ним, а угол вращения каретки 15 выполнен с возможностью последовательного обслуживания обоих ложементов - и 14, и 22.

Проанализируем существенные признаки технических решений.

Известная технология штамповки скорлуп 2 и 2' отвода из массивной листовой заготовки 1 была усовершенствована в части обработки продольных кромок 3 и 3' под сварку - формирование требуемых геометрических размеров скорлуп 2 и 2' происходит одновременно с разделкой кромок 3 и 3' под сварку. Также одновременно по радиусу обрабатываются обе продольные кромки 3 и 3' скорлупы 2 (или 2'), для чего ее центр радиуса r базируют относительно центра вращения (ось 19) головок 7 газопламенных резаков 8 и при этом обеспечивают дополнительную независимую механическую связь обрабатываемых кромок 3 и 3' с головками 7 резаков 8 в радиальном направлении - l=const. Таким образом решается техническое противоречие.

Дело в том, что при горячей штамповке массивной скорлупы 2 (или 2') толстостенного отвода его кромки 3 и 3' и, соответственно, припуски 23 и 23' имеют существенное отклонение формы. Изогнутые по радиусу поверхности на деле оказываются волнообразными и не являются эквидистантными. Без механической связи горелок 7 с наружными поверхностями образующих 17 скорлуп 2 (или 2'), наклон резаков 8, совпадающий с углом разделки кромок 3 и 3', приводит к значительному уходу размеров скорлупы 2 (или 2') по вертикали, который в теории равняется полудиаметру отвода 12. Кроме этого, при базировании массивных скорлуп 2 (и 2') относительно их центра радиуса r существует достаточно свободный допуск на точность его позиционирования относительно оси 19 и в этом случае механическая связь горелок 7 с наружными поверхностями образующих 17 позволяет компенсировать возможные последствия их несовпадения.

Как известно, для изготовления отвода используют две одинаковые массивные толстостенные заготовки 1, которые перед сборкой ориентируют зеркально симметрично друг другу. При сборке таких скорлуп 2 и 2' суммарные геометрические размеры разделки под окончательную сварку получаются нестабильными с большим разбросом по ширине (до 25%), в результате чего требуется наложение дополнительных прерывистых сварных швов (проходов) по длине кромок 3 и 3' или потребуется снимать усиление шва в узких местах разделки при наложении швов с учетом гарантированного проплавления кромок 3 и 3' в более широких местах. Традиционно проблему увода размеров решали дополнительной механической, как правило, ручной, обработкой наиболее выступающих участков кромок 3 и 3' скорлуп 2 (или 2') перед их сборкой под сварку - путем так называемой доводки кромок 3 и 3'. В случае с массивными толстостенными скорлупами 2 (или 2') такой прием приводил к существенному усложнению процесса их изготовления и значительному увеличению трудоемкости подготовительных работ.

Независимая механическую связь каждой из обрабатываемых кромок 3 и 3' с головками 7 резаков 8 в радиальном направлении обеспечивает стабильность размера скорлуп 2 (или 2') по высоте, что соответствует максимальному приближению формы собранных скорлуп 2 (или 2') и, соответственно, поперечного сечения отвода (см. поз.9 и поз.12), к теоретической.

Дополнительные преимущества способа изготовления толстостенного отвода трубопровода большого условного диаметра проявляются в том, что газопламенную обработку кромок 3 и 3' скорлуп 2 (или 2') по радиусу производят за один проход, т.е. путем одновременной обработки обеих кромок 3 и 3' скорлупы 2 (или 2'), при этом для односторонней сварки в разделке достаточно выполнить по одной плоскости на каждой из обрабатываемых под сварку кромок 3 и 3', а для двусторонней - по две (или по три). Две скорлупы 2 и 2' ориентируют относительно друг друга, собирают под сварку, собранные скорлупы 2 и 2' фиксируют относительно друг друга путем прихватки 4 сваркой в нескольких наиболее характерных точках. Формирование корней 5 продольных сварных швов выполняют полуавтоматической сваркой проволокой в среде углекислого газа, после чего отвод направляют на окончательную сварку его продольных швов 6, например автоматическую многопроходную под слоем флюса, которую осуществляют в нижнем положении.

Это гарантирует оптимизацию процесса изготовления толстостенных отводов трубопроводов большого условного диаметра и сокращает издержки производства, следствием чего станут обеспечение необходимого качества сборки под сварку и сварки, увеличение производительности процесса и, как следствие, общее повышение качества отводов 12 (в их отгрузочном для потребителя исполнении) трубопроводов и стабильность их технических характеристик, что объясняется обеспечением максимального приближения геометрических размеров к теоретической форме отвода 12.

Безусловно, процесс подготовки под сварку кромок 3 и 3' крупногабаритных скорлуп 2 (или 2') толстостенного массивного крутоизогнутого по радиусу отвода трубопровода большого диаметра должен осуществляться на соответствующем устройстве, включающем традиционные для такого оборудования основание 13 с ложементом 14 для укладки скорлуп 2 (или 2') и каретку 3 и 3' с необходимым количеством головок 7 газопламенных резаков 8. Ложемент 14 выполняют в виде трех лежащих в одной плоскости расходящихся лучей, крайние из которых - 14' и 14" оснащены упорами 16 для взаимодействия с наружной поверхностью образующей 17 скорлупы 2 (или 2') - ее базировки, а каретка 15 выполнена в виде вращающейся по радиусу консоли 18, плоскость вращения которой параллельна плоскости расходящихся лучей ложемента 14, причем центр радиуса R вращения консоли и центр радиуса r изгиба отвода теоретически находятся на одной оси 19 (с поправкой на точность позиционирования), при этом каждая головка 7 газопламенных резаков 8 снабжена следящей системой 20 для стабилизации в радиальном направлении расстояния l до наружной поверхности образующей 17 скорлупы 2 (или 2') со стороны каждой из обрабатываемых кромок 3 и 3', для этого головки 7 резаков 8 выполнены с возможностью независимого перемещения вдоль консоли 18, в том числе при ее рабочем движении по радиусу. Также для обеспечения переналадок на разные типоразмеры скорлуп 2 (или 2') головки 7 резаков 8 выполнены с возможностью возвратно-поступательного перемещения в вертикальном направлении относительно консоли 18, где резаки 8 выставляются соответствующим образом на необходимый угол разделки и фиксируются.

Безусловно, устройство оснащается соответствующим электрическим и газовым оборудованием, обеспечивающим его работоспособность.

Наличие специального устройства для обработки кромок 3 и 3' скорлуп 2 и 2' отвода делает возможным добиться его максимальной производительности. Для этого головки 7 газопламенных резаков 8 выполнены с возможностью одновременной обработки обеих кромок 3 и 3' скорлупы 2 (или 2'), а количество резаков 8 в каждой из головок 7 равняется количеству плоскостей каждой из обрабатываемых под сварку кромок 3 и 3'. В результате, за один рабочий проход консоли 18 можно получить полностью подготовленную под сварку скорлупу 2 (или 2'). При этом снабжение устройства вторым ложементом 22, выполненным аналогично первому и лежащим в одной плоскости с ним, позволяет одновременно при обработке кромок одной скорлупы, например 2, монтировать и фиксировать на втором ложементе 22 заготовку очередной скорлупы - 2'. По окончании обработки одной скорлупы 2 каретка 15 поворачивается для обработки второй - 2'. Обработанную скорлупу 2 убирают с ложемента 14 и на ее место укладывают очередную скорлупу (2). То же самое происходит со скорлупой 2' на ложементе 22. Таким образом, обеспечивается высокая производительность оборудования и низкая себестоимость технологического передела, а на выходе получают скорлупы 2 и 2' с высококачественными кромками 3 и 3' для последующей сборки и сварки.

Номенклатура отводов (см. поз.12), которые можно изготовить с использованием настоящих изобретений, отличается большим разнообразием: величина условных диаметров - от 700 мм до 1400 мм и выше, наиболее распространенные углы загиба - 30°, 45°, 60°, 90° и другие, радиус изгиба r при соответствующей переналадке - преимущественно от одного до двух условных диаметров (внутренних диаметров) отводов 12, толщина стенки - от 12 мм до 60 мм и выше, масса - от 150 кг до 3000 кг и выше, рабочие давления - до 16 мПа (≈163 кг/см2). Отводы, размеры которых выходят за указанные пределы, могут быть изготовлены по специальному заказу. Материал отводов - как правило, низколегированная сталь типа 10Г2ФБЮ или 09Г2С.

Реализацию изобретений рассмотрим на следующем Примере.

Для изготовления толстостенного отвода (см. поз.12) трубопровода с заданными геометрическими характеристиками вначале рассчитывают размер плоских заготовок 1 под скорлупы 2 (или 2'). Из листа низколегированной стали вырезают необходимое количество плоских заготовок 1. Используя внутрицеховое подъемно-транспортное оборудование из каждой заготовки 1 на специализированном штамповом оборудовании формуют однотипные массивные скорлупы 2 (или 2') с технологическими припусками 23 и 23'.

Скорлупу 2 (или 2') с технологическими припусками 23 и 23' укладывают на ложемент 14 устройства для подготовки кромок 3 и 3' под сварку и ориентируют соответствующим образом относительно центра (см. поз.19) вращения каретки 15. Внешне это выглядит как выдерживание радиуса r по любым двум характерным точкам. Скорлупу 2 (или 2') фиксируют (базируют) путем установки на крайних лучах 14' и 14" ложемента 14 двух специальных упоров (башмаков) 16, которые взаимодействуют с наружной поверхностью образующей 17 скорлупы 2 (или 2'). Упоры 16 достаточно установить, по крайней мере, с одной стороны скорлупы 2 (или 2'), например с наружной. Их фиксированное местоположение будет использовано для установки всех последующих скорлуп 2 (или 2'). Дальнейшая базировка скорлуп 2 (или 2') будет обеспечена за счет собственной массы и, соответственно, сил трения с поверхностью лучей ложемента 14. Возможно некоторое несовпадение центра радиуса r с осью 19, но это полностью компенсируется механической связью горелок 7 с наружными поверхностями образующих 17 скорлуп 2 (или 2').

Оснащенные газопламенными резаками 8 головки 7 каретки 15, которые включают следящие системы 20, выполненные, например, в виде роликов 21, для стабилизации в радиальном направлении расстояния l до наружной поверхности образующей 17 скорлупы 2 (или 2') со стороны обрабатываемой кромки 3 (или 3'), настраивают на требуемые размеры (и соответственно форму) получаемых кромок 3 и 3'. Как правило, это специальный угол для получения заданной разделки кромок 3 и 3' под одностороннюю и, реже специальные углы под двухстороннюю сварку. Для разделки под одностороннюю сварку достаточно, по меньшей мере, одного резака 8 на обрабатываемую кромку 3 (или 3'), под двухстороннюю - двух (см. фиг.5), хотя может быть и их большее количество, что определяется, в первую очередь, толщиной стенки скорлупы 2 (или 2') и особыми требованиями к форме разделки.

Настроенные головки 7 каретки 15 разводятся на определенное расстояние, соответствующее для одной головки внутреннему радиусу r изгиба отвода, а для другой - наружному радиусу с поправкой на гарантированное поджатие роликов 21 к наружной поверхности образующей 17 скорлупы 2 (или 2'), что достигается, например, выпуском-втягиванием штоков 24 пневмоцилиндров 25 перемещения головок 7 вдоль направляющей (консоли 18) каретки 15 (или соответствующим позиционированием цилиндров 25 на консоли 18).

Высота расположения консоли 18 каретки 15 фиксируется на расстоянии, обеспечивающем теоретическую высоту скорлупы 2 (или 2') (полудиаметр отвода 12).

Далее каретку 15 путем ее поворота в сторону обрабатываемого изделия заводят до контакта роликов 21 (следящая система 20) с наружной поверхностью образующей 17 скорлупы 2 (или 2') и включают подачу газа на резаки 8. Начинается процесс обработки кромок 3 и 3' под сварку (разделка кромок 3 и 3'). Автоматическая система (условно не показана) устройства отслеживает перемещение консоли 18 каретки 7 и рабочие режимы, соответствующие нормальному протеканию технологического процесса.

По окончании ранее запущенного процесса обработки кромок 3 и 3' обрези 26 скорлупы 2 (или 2'), например, падают вниз, ролики 21 выходят из контакта с наружной поверхностью образующей 17 скорлупы 2 (или 2'), подача газа прекращается и каретка останавливается. Обрези 26 удаляют.Обработанную скорлупу 2 (или 2') снимают с ложемента 14, каретку 15 возвращают в исходное положение, на ложемент 14 укладывают следующую заготовку скорлупы 2 (или 2'), как правило, того же типоразмера, и процесс повторяется. При необходимости производят переналадку оборудования.

Если устройство для подготовки под сварку кромок 3 и 3' скорлуп оснащено вторым ложементом 22, выполненным аналогично первому - поз.14, то во время обработки одной скорлупы, например 2, можно параллельно заниматься установкой следующей, например 2'. Следующая скорлупа может быть аналогичной обрабатываемой, но может быть и отличной от нее, т.е. представлять собою другой типоразмер отвода 12.

По окончании обработки ранее установленной скорлупы, например 2, каретку 15 переводят на обработку следующей, например скорлупы 2'. В случае одинаковой номенклатуры скорлуп 2 и 2' переналадка оборудования не требуется, в случае разной номенклатуры требуется наладка по типу описанной выше под конкретный типоразмер отвода 12.

Две скорлупы 2 и 2' с обрезанными кромками 3 и 3' передают на сборку под сварку. Для этого обработанные кромки 3 и 3' очищают от возможной окалины, разворачивают относительно друг друга, позиционируют и соединяют с соблюдением принципа зеркальной симметрии. Осуществляют прихватку 4 скорлуп 2 и 2' друг к другу сваркой, как правило, ручной дуговой покрытым электродом, освобождают полученные швы от шлака. Далее формируют корни продольных сварных швов 5 (под последующую многопроходную автоматическую сварку (поз.6) под слоем флюса), которые выполняют полуавтоматической сваркой, например, проволокой в среде углекислого газа. Благодаря прихватке скорлупы 2 и 2' не испытывают каких-либо заметных относительных деформаций при формировании корней 5 многопроходных сварных швов 6.

Далее подготовленный под многопроходную сварку полуфабрикат отвода закрепляют в планшайбу сварочного автомата (условно не показан), подводят головку сварочного трактора, включают сварочный ток, подачу проволоки и флюса и вращение планшайбы. Многопроходные швы 6 собранных под сварку скорлуп 2 и 2' накладываются в нижнем положении при стационарном положении сварочной головки. Количество проходов зависит от толщины свариваемых стенок и величины разделки кромок 3 и 3'. Таким образом, осуществляют последовательную сварку обеих кромок 3 и 3'. Производят контроль качества сварных швов 6, и в случае отсутствия дефектов сваренный отвод (поз.9) поступает на термообработку и далее - на механическую зачистку возможных усилений сварных швов 6 как снаружи, так и внутри отвода 9, и последующую обработку торцов 27 для формирования кромок 28 под последующую сварку в составе трубопровода.

Аналогичным образом изготавливают отводы 12 других типоразмеров.

В результате использования изобретений были созданы очередной способ изготовления толстостенных отводов трубопроводов больших условных диаметров и, соответственно, разработана конструкция сварных отводов, обеспечивающие качество их сборки под сварку и сварки, увеличение производительности процесса и, как следствие, общее повышение качества отводов трубопроводов и стабильность их технических характеристик, а также было создано устройство, задающее основные технические параметры способа изготовления отводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многодуговой многопроходной сварки электросварных труб большого диаметра | 2020 |

|

RU2743082C1 |

| Способ комбинированной автоматической двухсторонней лазерно-дуговой сварки неповоротных кольцевых стыковых соединений трубопроводов | 2024 |

|

RU2832257C1 |

| Способ гибридной лазерно-дуговой сварки кольцевых поворотных стыков трубопроводов | 2022 |

|

RU2792346C1 |

| СПОСОБ УПРАВЛЕНИЯ УСТОЙЧИВОСТЬЮ СВАРОЧНОЙ ВАННЫ | 2020 |

|

RU2763068C2 |

| Установка для сварки внутренних и наружных швов отводов трубопроводов | 1981 |

|

SU996150A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБОПРОВОДА | 2010 |

|

RU2406580C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ СЕКТОРНЫХ ОТВОДОВ ТРУБОПРОВОДОВ | 2008 |

|

RU2376119C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С КОЛЬЦЕВЫМИ СВАРНЫМИ ШВАМИ | 1995 |

|

RU2080226C1 |

| УСТРОЙСТВО И СПОСОБ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КРУТОИЗОГНУТОГО ОТВОДА ТРУБОПРОВОДА И ОБРАБОТАННЫЙ ОТВОД | 2022 |

|

RU2795327C1 |

| Способ сварки патрубка с оболочковой конструкцией | 1983 |

|

SU1138282A1 |

Изобретение относятся к способу изготовления толстостенного отвода трубопровода большого условного диаметра, устройству для подготовок кромок под сварку и толстостенному отводу трубопровода. Разделку продольных кромок скорлуп под сварку производят одновременно на кромках каждой из скорлуп по радиусу их изгиба. Базируют каждую скорлупу относительно центра радиуса скорлупы. Осуществляют разделку кромок, используя газопламенные резаки, закрепленные на соответствующей головке со следящей системой в виде ролика, механически связанного с резаком и который в процессе разделки кромок поджимают к наружной поверхности образующей скорлупы. В результате обеспечивается качество сборки под сварку и сварки, увеличение производительности процесса и, как следствие, общее повышение качества отводов трубопроводов и стабильность их технических характеристик. 3 н. и 8 з.п. ф-лы, 5 ил., 1 пр.

1. Способ изготовления толстостенного отвода трубопровода большого условного диаметра, включающий изготовление из листа двух заготовок и их последующую формовку в крутоизогнутые по радиусу зеркально симметричные друг другу скорлупы, подготовку продольных кромок скорлуп под сварку разделкой газопламенными резаками, ориентацию скорлуп относительно друг друга, стыковку их смежных кромок, прихватку сваркой, формирование корней продольных сварных швов и их последовательную многопроходную сварку, отличающийся тем, что разделку продольных кромок скорлуп под сварку производят одновременно на кромках каждой из скорлуп по радиусу их изгиба, при этом осуществляют базирование каждой скорлупы относительно центра упомянутого радиуса и используют газопламенные резаки, закрепленные на соответствующей головке со следящей системой в виде ролика, механически связанного с резаком и который в процессе разделки кромок поджимают к наружной поверхности образующей скорлупы.

2. Способ по п.1, отличающийся тем, что газопламенную разделку кромок скорлуп по радиусу производят, по меньшей мере, за один проход.

3. Способ по п.1, отличающийся тем, что формирование корней продольных сварных швов выполняют полуавтоматической сваркой проволокой в среде углекислого газа.

4. Способ по п.1, отличающийся тем, что последовательную многопроходную сварку продольных швов производят в нижнем положении.

5. Толстостенный отвод трубопровода большого условного диаметра, включающий две крутоизогнутые по радиусу зеркально симметричные друг другу скорлупы, соединенные между собой посредством сварных швов, отличающийся тем, что он изготовлен способом по любому из пп.1-4.

6. Устройство для подготовки под сварку кромок скорлуп толстостенного крутоизогнутого по радиусу отвода трубопровода большого диаметра, включающее основание с ложементом под скорлупы и каретку с головками газопламенных резаков, отличающееся тем, что ложемент выполнен в виде трех лежащих в одной плоскости расходящихся лучей, крайние из которых оснащены упорами для взаимодействия с наружной поверхностью образующей скорлупы, а каретка выполнена в виде вращающейся по радиусу консоли, плоскость вращения которой параллельна плоскости расположения расходящихся лучей ложемента, причем центр радиуса вращения консоли и центр радиуса изгиба отвода находятся на одной оси, при этом каждая головка газопламенных резаков снабжена следящей системой с роликом, выполненной с возможностью поджатая ролика к наружной поверхности образующей скорлупы со стороны обрабатываемой кромки.

7. Устройство по п.6, отличающееся тем, что головки газопламенных резаков выполнены с возможностью независимого перемещения вдоль консоли.

8. Устройство по п.6, отличающееся тем, что головки газопламенных резаков выполнены с возможностью перемещения в вертикальном направлении относительно консоли.

9. Устройство по п.6, отличающееся тем, что головки газопламенных резаков выполнены с возможностью одновременной обработки обоих кромок скорлупы отвода.

10. Устройство по п.6, отличающееся тем, что количество резаков в каждой из головок соответствует количеству плоскостей каждой из обрабатываемых под сварку кромок.

11. Устройство по п.6, отличающееся тем, что оно снабжено вторым ложементом, выполненным аналогично первому и лежащему в одной плоскости с ним, а каретка выполнена с углом вращения, обеспечивающим возможность разделки кромок скорлуп, расположенных на каждом из ложементов.

| Никифоров А.Д., Беленький В.А | |||

| и Поплавский Ю.В | |||

| Типовые технологические процессы изготовления аппаратов для химических производств | |||

| Атлас | |||

| Учебное пособие для вузов | |||

| - М.: Машиностроение, 1979, с.134-136, рис.93 | |||

| УСТРОЙСТВО для ОБРАБОТКИ КРИВОЛИНЕЙНЫХ КРОМОК | 0 |

|

SU365221A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ СЕКЦИОННЫХ ОТВОДОВ ТРУБ | 1996 |

|

RU2103138C1 |

| Устройство для термической обрезки кромок листов | 1989 |

|

SU1660883A1 |

| US 7216795 В2, 15.05.2007 | |||

| Турбина внутреннего горения | 1926 |

|

SU4858A1 |

Авторы

Даты

2013-05-10—Публикация

2012-05-04—Подача