Изобретение относится к области машиностроения, а именно к устройствам термообработки деталей индукционным нагревом с охлаждением.

Известен станок, состоящий из стойки, на которой закреплены корпус с верхним центром и нижний центр для крепления детали, индуктор, совмещенный со спрейером для подачи охлаждающей жидкости на наружную поверхность детали, гидравлический подъемник для перемещения закрепленной в центрах детали, узел управления скоростью и давлением подачи охлаждающей жидкости, принятый за прототип (М.Г. Лозинский «Промышленное применение индукционного нагрева» «Машиностроение», М, 1958 г., стр.374-377).

Недостатками прототипа являются:

- отсутствие одновременного охлаждения наружной и внутренней поверхности методом орошения, что приводит к нарушению и окислению внутренней поверхности при закалке трубных деталей;

- отсутствие регулирования скорости подачи (расхода) охлаждающей жидкости;

- сложность установки детали в центра, вследствие использования зубчатой передачи (рейка-шестерня);

- деформация деталей из-за не контролируемого усилия зажима по средством зубчатой передачи.

Предполагаемым изобретением решатся задачи:

- повышение качества внутренней поверхности трубных деталей при термообработке;

- уменьшение трудоемкости за счет быстрой смены изделия;

- уменьшение деформации обрабатываемой детали;

Технический результат, получаемый от использования изобретения заключается в введении подачи охлаждающей жидкости с регулировкой скорости подачи (расхода) жидкости на внутреннюю поверхность трубных деталей, тем самым формируются водяные рубашки вокруг них, которые выравнивают температуру по толщине детали и предохраняют от окисления внутреннюю поверхность, чем улучшают качество внутренней поверхности и процесс термообработки.

Указанный технический результат достигается тем, что в стенде для закалки трубной детали, содержащем стойку, на которой закреплены корпус с верхним центром и нижний центр для крепления детали, индуктор, совмещенный со спрейером для подачи охлаждающей жидкости на наружную поверхность детали, гидравлический подъемник для перемещения закрепленной в центрах детали, узел управления скоростью и давлением подачи охлаждающей жидкости, новым является то, что корпус снабжен пружиной сжатия для возвратно-поступательного движения верхнего центра, при этом в верхнем центре выполнены каналы для подачи охлаждающей жидкости и равномерного ее распределения на внутренней поверхности трубной детали, а в нижнем центре выполнены пазы для выхода охлаждающей жидкости из внутренней полости детали.

Спрейер выполнен с каналами для равномерного распределения охлаждающей жидкости по наружной поверхности деталей.

Снабжение корпуса пружиной сжатия для возвратно-поступательного движения верхнего центра позволяет надежно устанавливать (снимать) обрабатываемую деталь и уменьшать деформацию трубной детали, и как результат - уменьшать подготовительно-заключительное время, то есть трудоемкость, а также уменьшать деформацию детали, что в свою очередь исключает операцию правки детали.

Выполнение каналов в верхнем центре для подачи охлаждающей жидкости и равномерного ее распределения на внутренней поверхности трубной детали позволяет регулировать скорость подачи охлаждающей жидкости и устанавливать поток с учетом создания эффективной водяной рубашки с учетом перелива, перелив недопустим. Контроль давления осуществляется по манометру, расположенному в узле управления.

Выполнение нижнего центра с пазами для беспрепятственного выхода охлаждающей жидкости из внутренней полости обрабатываемой детали позволяет предохранять от перелива.

Выполнение спрейера с каналами для равномерного распределения охлаждающей жидкости по наружной поверхности деталей позволяет подавать охлаждающую жидкость на наружную поверхность детали, создавая наружную водяную рубашку. Скорость и давление подачи охлаждающей жидкости необходимо регулировать таким образом, чтобы жидкость не попадала в зону нагрева.

Каналы, выполненные в верхнем центре, индукторе, совмещенном со спрейером, а так же пазы в нижнем центре регулируют давление напора (скорость) потока охлаждающей жидкости, то есть создают водяные рубашки, позволяющие производить сбалансированный отбор тепла, что улучшает наружную и внутреннюю поверхность детали при термообработке и уменьшает коррозию.

Одновременное совмещение внутреннего и наружного охлаждения позволяет выравнивать температуру по толщине детали, что предохраняет внутреннюю поверхность от окисления и улучшает процесс закалки и, как следствие, уменьшает брак.

Технические решения с признаками, отличающими заявляемое решение от прототипа, неизвестны и явным образом из уровня техники не следуют. Это позволяет считать, что заявляемое решение является новым и обладает изобретательским уровнем.

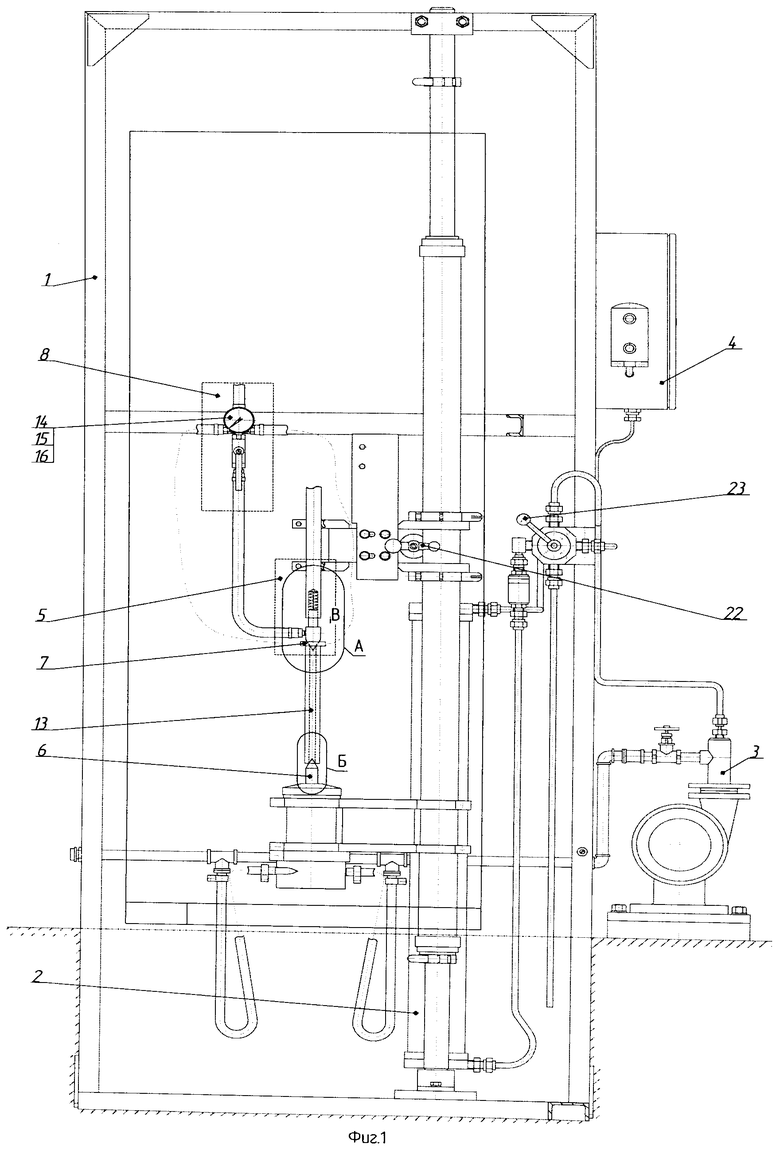

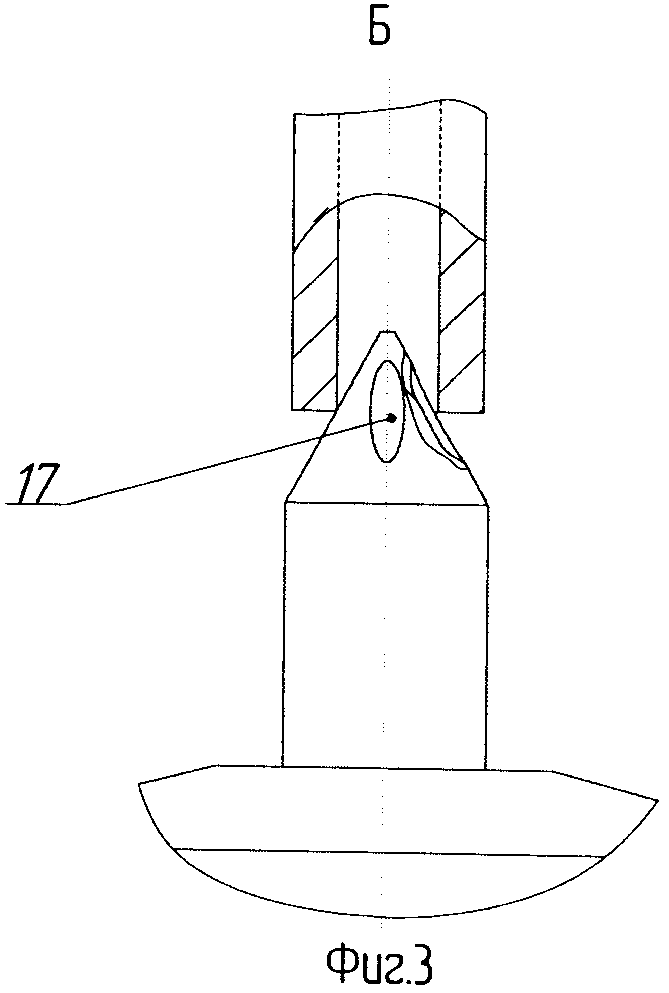

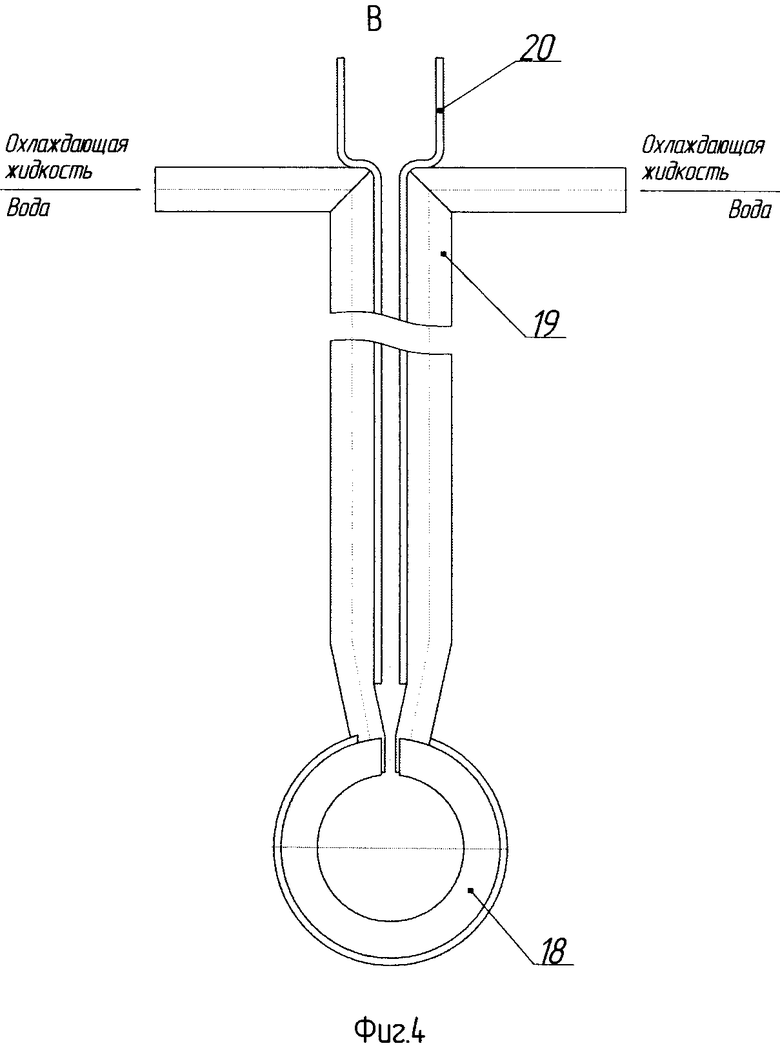

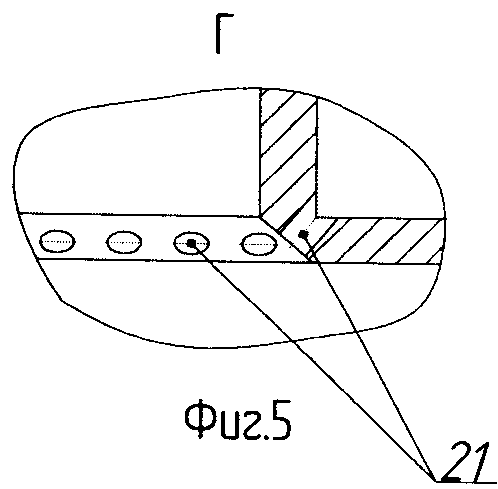

Сущность изобретения поясняется чертежом, где на фиг.1 изображена схема общего вида стенда для закалки; на фиг.2 - вид А, приспособление; на фиг.3 - вид Б, пазы нижнего центра; на фиг.4 - вид В, индуктор, совмещенный со спрейером; на фиг.5 - вид Г, каналы индуктора совмещенного со спрейером для подвода охлаждающей жидкости на наружную поверхность детали.

Стенд для закалки состоит из стойки 1, гидравлического подъемника 2, гидрооборудования 3, электрооборудования 4, приспособления 5, нижнего центра 6, индуктора, совмещенного со спрейером 7, узла управления 8.

Стойка 1 представляет собой сварную конструкцию, на которой закреплены основные узлы (гидравлический подъемник 2, приспособление 5, нижний центр 6, индуктор совмещенный со спрейером 7, узел управления 8). Приспособление 5 представляет собой сборную конструкцию, состоящую из верхнего центра 9, корпуса 10 и пружины сжатия 11. В верхнем центре 9 расположены каналы 12 с определенными сечением и углом, для подачи и равномерного распределения охлаждающей жидкости на внутреннюю поверхность трубных деталей. Верхний центр 9 выполнен с возможностью возвратно-поступательного перемещения вверх и вниз за счет пружины сжатия 11, что позволяет быстро устанавливать и снимать обрабатываемую деталь 13, не деформируя ее. В состав узла управления 8 входит коллектор 14, манометр 15 и кран 16. К коллектору 14 подводится охлаждающая жидкость, которая далее поступает в верхний центр 9. Скорость потока и давление подачи во внутреннюю полость трубных деталей охлаждающей жидкости регулируется с помощью манометра 15 и крана 16. Нижний центр 6 имеет пазы определенного сечения 17 для выхода охлаждающей жидкости из внутренней полости обрабатываемой детали 13 и предохранения от перелива. Индуктор, совмещенный со спрейером 7, имеет сборную конструкцию, состоящую из узла пайки 18, труб 19, для подачи потока охлаждающей жидкости в узел пайки, и щек 20, для подачи тока на узел пайки. Узел пайки 18 включает в себя корпус спрейера, в котором расположены каналы 21 с определенными сечением и углом для подвода охлаждающей жидкости к наружной поверхности детали. Скорость потока охлаждающей жидкости регулируется с помощью крана 22.

Предлагаемый способ закалки валов и трубных деталей реализуется на стенде для закалки следующим образом.

При перемещении верхнего центра 9 вверх устанавливается обрабатываемая деталь 13. Зажатая обрабатываемая деталь 13 перемещается через индуктор, совмещенный со спрейером 7, гидравлическим подъемником 2. Управление гидравлическим подъемником 2 осуществляется при помощи крана 23. На индуктор, совмещенный со спрейером 7, подается напряжение высокой частоты и осуществляется подача охлаждающей жидкости на наружную поверхность обрабатываемой детали 13. Одновременно в верхний центр 9 подается охлаждающая жидкость на внутреннюю поверхность обрабатываемой детали 13. Настройка скорости и давления подачи охлаждающей жидкости производится с помощью узла управления 8 и крана 22. Закалка производится при перемещении обрабатываемой детали 13 через индуктор, совмещенный со спрейером 7. По окончании закалки отключить подачу охлаждающей жидкости и напряжение высокой частоты. При перемещении верхнего центра 9 вверх снимается обрабатываемая деталь 13.

Созданная конструкция стенда для закалки показала отличное качество внутренней поверхности, высокую производительность, позволила снизить себестоимость изготовления деталей за счет исключения операций правки, последующего отпуска и уменьшить брак внутренней поверхности трубных деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки изделий | 1990 |

|

SU1770385A1 |

| СТВОЛ АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ, ИЗГОТОВЛЕННЫЙ МЕТОДОМ ХОЛОДНОГО РАДИАЛЬНОГО ОБЖАТИЯ, И СПОСОБ ЕГО МЕСТНОЙ ЗАКАЛКИ | 2012 |

|

RU2498185C1 |

| СТЕНД ЛАЗЕРНОЙ ЗАКАЛКИ ОПОРНОЙ ПОВЕРХНОСТИ ИГЛ ВРАЩЕНИЯ ВЫСОКОСКОРОСТНЫХ ЦЕНТРИФУГ | 2012 |

|

RU2527979C2 |

| УСТАНОВКА ДЛЯ ЛОКАЛЬНОЙ ЗАКАЛКИ ОСЕЙ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 2010 |

|

RU2453611C1 |

| Установка для диффузионного борирования шнеков в обмазках | 2024 |

|

RU2834945C1 |

| Установка для упрочнения шнеков экструдеров диффузионным борированием в обмазках нагревом токами высокой частоты | 2023 |

|

RU2820894C1 |

| Станок для закалки изделий | 1977 |

|

SU655731A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2182932C2 |

| КУЛАЧКОВЫЙ МЕХАНИЗМ С КИНЕМАТИЧЕСКИМ ЗАМЫКАНИЕМ И СПОСОБ МЕСТНОЙ ЗАКАЛКИ РОЛИКОВОГО ПАЗА КУЛАЧКА | 2014 |

|

RU2575279C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ДЕТАЛЕЙ В ПРОЦЕССЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ И СПРЕЙЕР ДЛЯ ОХЛАЖДЕНИЯ ДЕТАЛЕЙ | 2014 |

|

RU2570252C1 |

Изобретение относится к области машиностроения, в частности к термической обработке деталей с использованием индукционного нагрева. Для предохранения от окисления и улучшения качества внутренней поверхности детали осуществляют закалку детали с нагрева токами высокой частоты при одновременной подаче охлаждающей жидкости на внутреннюю и наружную поверхности трубных деталей в стенде, который содержит стойку, гидравлический подъемник, приспособление, состоящее из верхнего центра, корпуса и пружины сжатия, нижнего центра, индуктора, узла управления подачи охлаждающей жидкости, при этом в верхнем центре выполнены каналы с определенными сечением и углом для подачи и равномерного распределения охлаждающей жидкости на внутренней поверхности трубной детали. Индуктор выполнен совмещенным со спрейером, снабженный каналами с определенными сечением и углом для подачи охлаждающей жидкости на наружную поверхность деталей. Верхний центр выполнен с возможностью возвратно-поступательного движения относительно корпуса за счет пружины сжатия. Нижний центр имеет пазы с определенным сечением для беспрепятственного выхода охлаждающей жидкости из внутренней полости обрабатываемой детали. 1 з.п. ф-лы, 5 ил.

1. Стенд для закалки трубной детали, содержащий стойку, на которой закреплены корпус с верхним центром и нижний центр для крепления детали, индуктор, совмещенный со спрейером для подачи охлаждающей жидкости на наружную поверхность детали, гидравлический подъемник для перемещения закрепленной в центрах детали, узел управления скоростью и давлением подачи охлаждающей жидкости, отличающийся тем, что корпус снабжен пружиной сжатия для возвратно-поступательного движения верхнего центра, при этом в верхнем центре выполнены каналы для подачи охлаждающей жидкости и равномерного ее распределения на внутренней поверхности трубной детали, а в нижнем центре выполнены пазы для выхода охлаждающей жидкости из внутренней полости детали.

2. Стенд по п.1, отличающийся тем, что спрейер выполнен с каналами для равномерного распределения охлаждающей жидкости по наружной поверхности детали.

| ЛОЗИНСКИЙ М.Г | |||

| Поверхностная закалка и индукционный нагрев стали | |||

| - М.: Машиностроение, 1949, с.377-380 | |||

| В П Т Б | 0 |

|

SU397543A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2182932C2 |

| Установка для термической обработки полых цилиндрических изделий | 1987 |

|

SU1447879A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ С ИНДУКЦИОННОГО НАГРЕВА | 0 |

|

SU395399A1 |

Авторы

Даты

2013-11-20—Публикация

2012-04-03—Подача