Изобретение относится к области машиностроения и может быть использовано в технологиях финишной обработки лопаток газотурбинных двигателей (ГТД), а также других деталей.

Известны способы финишной обработки лопаток ГТД, например, поперечными строчками, заключающиеся в том, что вращающийся шлифовальный круг приводят в контакт с обрабатываемой поверхностью лопатки, осуществляют рабочие (поворотные и/или вращательные) движения лопатки и производят последовательное перемещение шлифовального круга вдоль пера лопатки (см., например, журнал «Вестник двигателестроения» №1, 2009 г., стр.71, изд. «ОАО «Мотор Сич», Запорожье).

При использовании известных способов шлифования лопаток, как правило, на обрабатываемой поверхности образуются волнистости и достаточно высокие шероховатости.

Задачей предлагаемого изобретения является повышение точности и чистоты финишной обработки пера лопаток ГТД.

Решение указанной задачи достигается тем, что в способе шлифования, при котором вращающийся шлифовальный круг приводят в контакт с обрабатываемой поверхностью и осуществляют его пошаговое перемещение по продольной оси лопатки, которой придают поперечное движение относительно оси вращения шлифовального круга, а плоскость вращения шлифовального круга размещают перпендикулярно продольной оси лопатки, осуществляют фиксированный поворот плоскости вращения шлифовального круга на угол 3…5° относительно оси, проходящей через центр шлифовального круга и центральную точку пятна контакта шлифовального круга и поверхности лопатки. После этого шлифовальному кругу дополнительно сообщают возвратно-поворотное движение относительно указанной оси на угол 2…5° со скоростью:

ωвп≥104Sпопер/πDкр, где

ωвп - угловая скорость возвратно-поворотного движения, об/мин;

Sпопер - скорость поперечного перемещения лопатки, м/мин;

Dкр - диаметр шлифовального круга, мм,

при этом шаг продольного перемещения шлифовального круга определяется из условия:

Sпрод≤0,15R, где

Sпрод - шаг продольного перемещения шлифовального круга;

R - радиус закругления рабочей поверхности шлифовального круга по его толщине.

Изобретение поясняется чертежами, где:

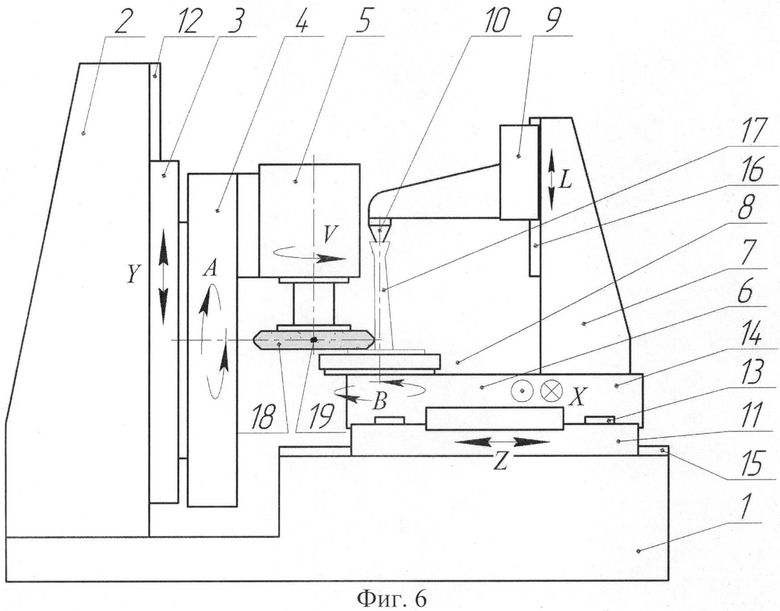

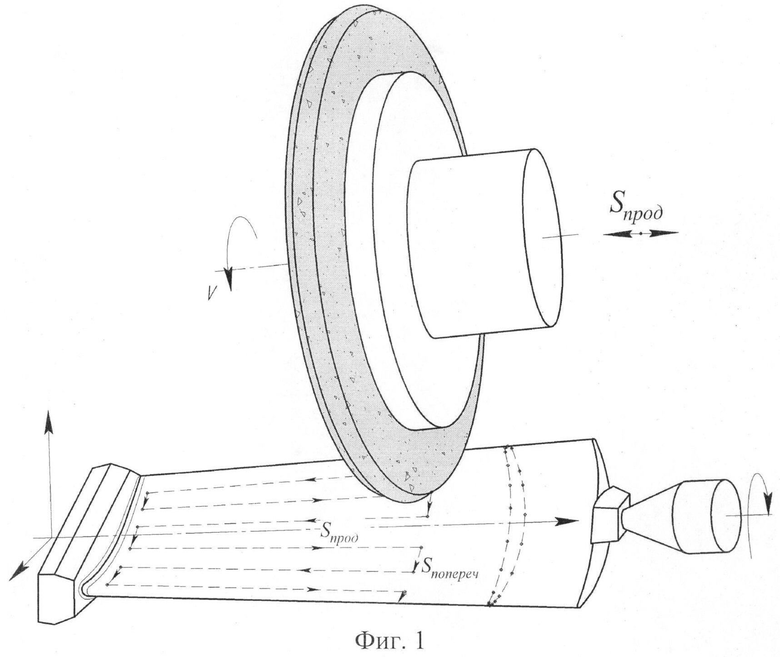

на фиг.1 показана схема обработки пера лопатки шлифовальным кругом;

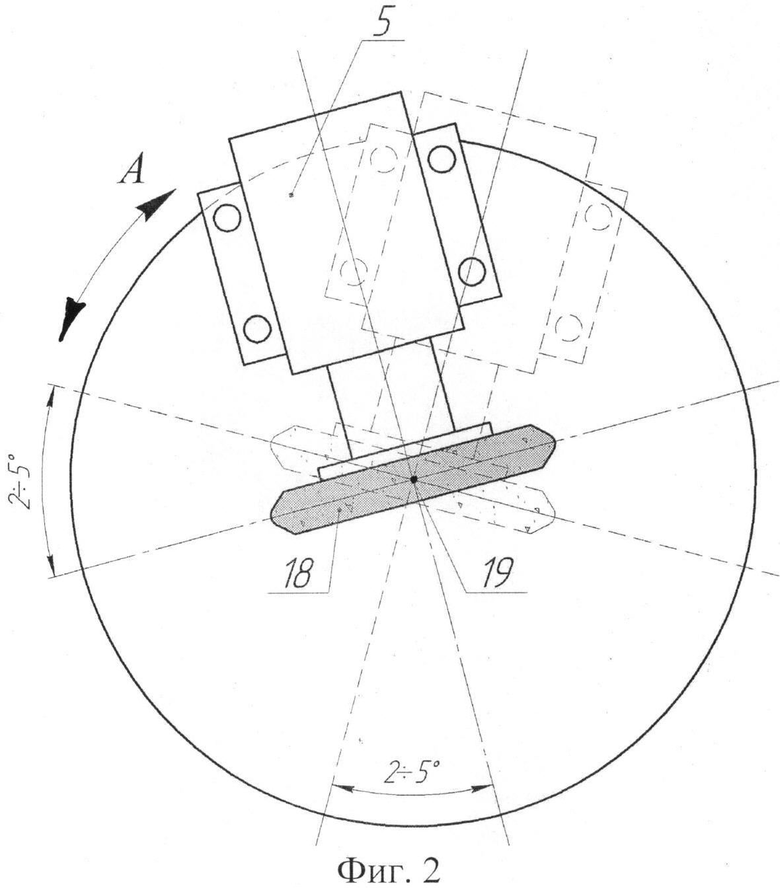

на фиг.2 показана схема дополнительного возвратно-поворотного движения шлифовального круга;

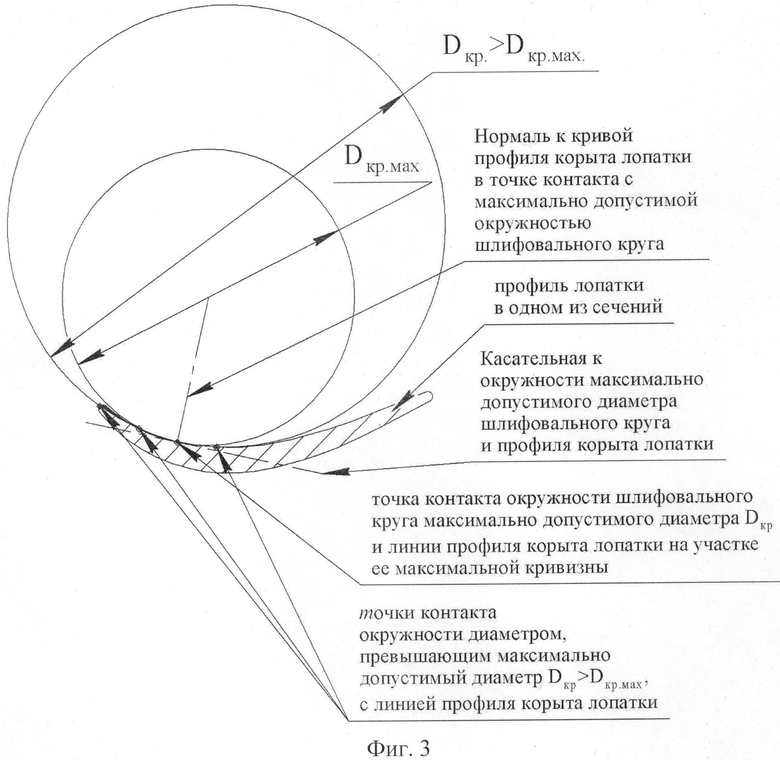

на фиг.3 показана схема выбора диаметра шлифовального круга;

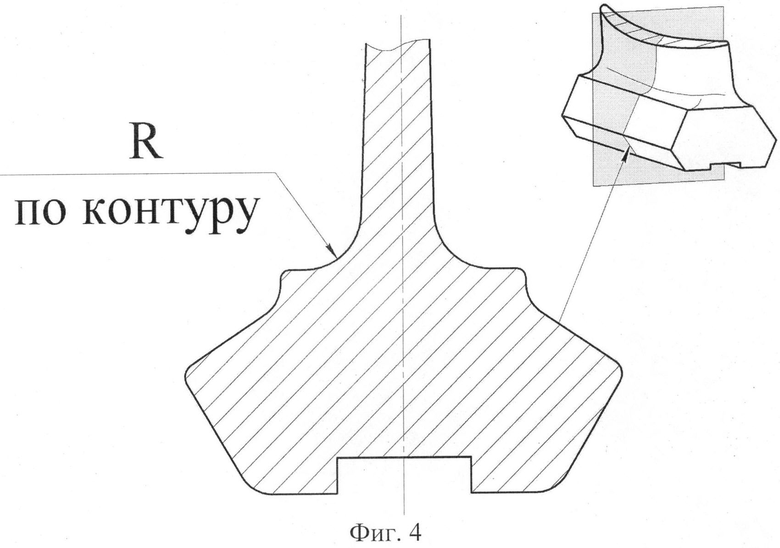

на фиг.4 показан фрагмент продольного сечения лопатки, поясняющий выбор радиуса закругления рабочей поверхности шлифовального круга;

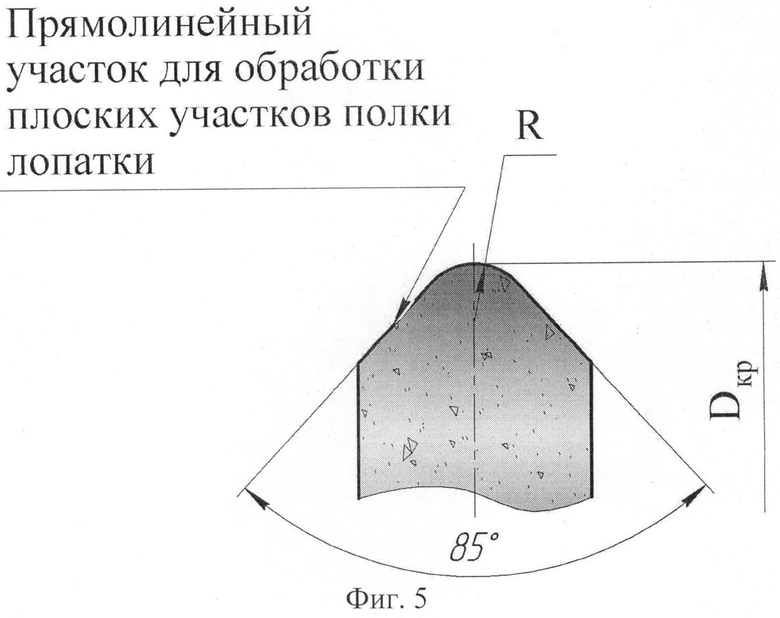

на фиг.5 показан фрагмент сечения профиля шлифовального круга;

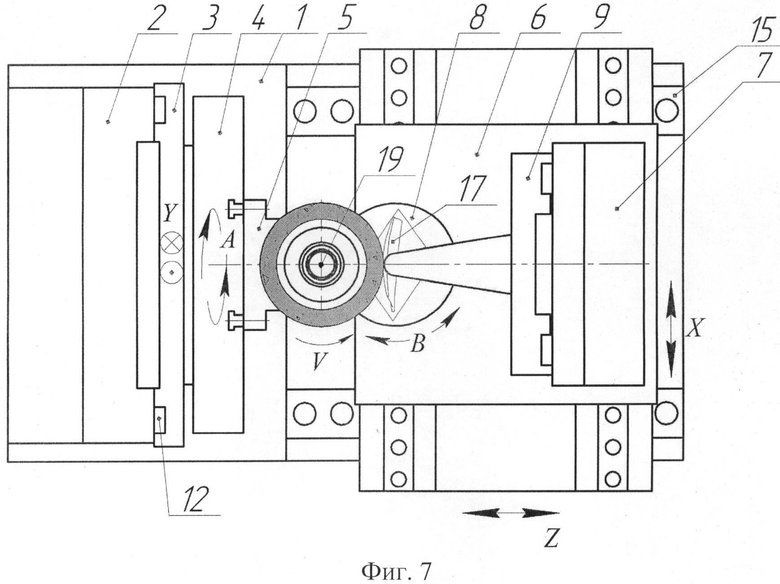

на фиг.6 показан общий вид шлифовального станка, реализующего предложенный способ обработки;

на фиг.7 - то же, вид сверху.

Пример реализации способа.

Предложенный способ может быть осуществлен, например, на шлифовальном станке, содержащем станину 1, на которой расположены первая стойка 2 и крестовый стол 6. На первой стойке 2 по направляющим 12 перемещается суппорт 3 по вертикальной координате «Y». На суппорте 3 установлено поворотное устройство 4, имеющее возможность совершать поворотные движения относительно своей оси по координате «А». На поворотном устройстве 4 консольно закреплена шлифовальная головка 5, в которой установлен шлифовальный круг 18. Крестовый стол 6 состоит из расположенных одна на другой кареток 11 и 14 горизонтального перемещения во взаимно-перпендикулярных направлениях. Каретка 11 перемещается по направляющим 15 (координата «Z»), а каретка 14 перемещается по направляющим 13 (координата «X»). На верхней каретке 14 размещена вторая стойка 7 с установленной на ней с возможностью вертикального перемещения по направляющим 16 задней бабкой 9 (координата «L»), на которой закреплен центр поджима 10 обрабатываемой лопатки 17. На каретке 14 также находится поворотный узел 8 (координата «B») с механизмом закрепления обрабатываемой лопатки 17 (условно не показан), установленный оппозитно центру поджима 10. Ось поворотного устройства 4 шлифовальной головки 5 расположена в плоскости вращения шлифовального круга 18, проходит через его центр 19 и перпендикулярна плоскости перемещения суппорта 3. Поворотный узел 8 механизма закрепления обрабатываемой лопатки установлен так, что его ось перпендикулярна плоскости («XZ») перемещения кареток 11 и 14.

В данном случае под центром 19 шлифовального круга 18 понимается его геометрический центр.

Следует отметить, что для обработки лопаток ГТД, поверхность которых имеет определенную кривизну, целесообразно принимать параметры шлифовального круга 18 исходя из следующих соображений.

Диаметр шлифовального круга 18 выбирается из условия:

Dкp=0,4…0,8Dmax,

где Dmax - максимально допустимый диаметр вписанной окружности в «кривизну» профиля лопатки, т.е. окружности, касающейся профиля не более чем в одной точке (см. фиг.3).

Оптимальный профиль рабочей поверхности шлифовального круга 18 показан на фиг.5. Он имеет прямолинейные участки, расположенные под углом 85°, для обработки плоских участков полок лопаток и скругление рабочей поверхности с радиусом R, соответствующим радиусу округления на переходе пера лопатки в ее полку (см. фиг.4).

Обрабатываемая лопатка 17 устанавливается одним концом в механизм закрепления (условно не показан) на поворотном узле 8. Другой конец лопатки 17 зажимается центром поджима 10 путем соответствующего вертикального перемещения задней бабки 9. По заранее рассчитанным программам, заложенным в память блока управления станком (условно не показан), осуществляется обработка поверхности лопатки 17 (см. фиг.1). При этом лопатке 17 придают поперечные движения со скоростью Sпопер относительно оси вращения шлифовального круга 18, которые в соответствии с профилем пера лопатки формируются соответствующими программными перемещениями кареток 11 и 14, а также поворотного узла 8. В свою очередь вращающийся шлифовальный круг 18 приводится в контакт с обрабатываемой деталью 17 и перемещается по ее продольной оси (Sпрод) посредством программного перемещения суппорта 3. При этом перед началом обработки посредством поворотного устройства 4 осуществляют фиксированный поворот плоскости вращения шлифовального круга на угол 3…5° вокруг оси поворотного устройства 4 относительно положения плоскости вращения круга 18, при котором эта плоскость перпендикулярна продольной оси лопатки 17. Следует отметить, что при таком размещении частей станка ось поворотного устройства 4 совпадает с осью, проходящей через центр 19 шлифовального круга и центральную точку пятна контакта шлифовального круга и поверхности лопатки. В процессе обработки с помощью программного управления поворотным устройством 4 шлифовальному кругу 18 сообщают дополнительные возвратно-поворотные движения (относительно уже «повернутого» положения круга) вокруг указанной выше оси на угол 2…5° («А», см. фиг.2) со скоростью

ωвп≥104Sпопер/πDкр, где

ωвп - угловая скорость возвратно-поворотного движения, об/мин;

Sпопер - скорость поперечного перемещения лопатки, м/мин;

Dкр - диаметр шлифовального круга, мм.

При этом шаг продольного перемещения шлифовального круга 18 определяется из условия:

Sпрод≤0,15R, где

Sпрод - шаг продольного перемещения шлифовального круга;

R - радиус закругления рабочей поверхности шлифовального круга по его толщине (см. фиг.5).

После окончания всей обработки шлифовальный круг 18 отводится от лопатки 17, которая после перемещения вверх задней бабки 9 освобождается из механизма закрепления.

Приведенные выше параметры обработки, а также рабочие движения лопатки 17 и шлифовального круга 18 позволяют существенно повысить качество обработки поверхности за счет значительного уменьшения ее волнистости и шероховатости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДВУСТОРОННЕГО ШЛИФОВАНИЯ ЕЛОЧНОГО ПРОФИЛЯ ЗАМКА ЛОПАТКИ | 1989 |

|

RU2047467C1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ЗАГОТОВКИ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2674358C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2629419C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ПАЗОВ ДИСКОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2019 |

|

RU2710258C1 |

| Способ шлифования турбинных лопаток | 1983 |

|

SU1138298A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1992 |

|

RU2008172C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ МЕЖЛОПАТОЧНЫХ КАНАЛОВ МОНОКОЛЕСА ГТД И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264891C1 |

| Способ фрезерования поверхностей заготовок и обрабатывающий центр для его осуществления | 2014 |

|

RU2615387C2 |

Изобретение относится к области машиностроения и может быть использовано в технологиях финишной обработки лопаток газотурбинных двигателей (ГТД), а также других деталей. Вращающийся шлифовальный круг приводят в контакт с обрабатываемой поверхностью и осуществляют его пошаговое перемещение по продольной оси лопатки, которой придают поперечное движение относительно оси вращения шлифовального круга. Осуществляют фиксированный поворот шлифовального круга с обеспечением поворота плоскости его вращения на угол 3…5° вокруг оси, проходящей через центр шлифовального круга и центральную точку пятна контакта шлифовального круга и обрабатываемой поверхности. После этого шлифовальному кругу дополнительно сообщают возвратно-поворотное движение относительно указанной оси на угол 2…5°. Приведены зависимости для определения скорости возвратно-поворотного движения шлифовального круга и шага его продольного перемещения. В результате существенно повышается качество обработки поверхности лопаток за счет значительного уменьшения ее волнистости и шероховатости. 7 ил.

Способ шлифования пера лопатки газотурбинного двигателя, включающий приведение в контакт с обрабатываемой поверхностью вращающегося шлифовального круга и осуществление его пошагового перемещения по продольной оси лопатки, которой придают поперечное движение относительно оси вращения шлифовального круга, при этом плоскость вращения шлифовального круга размещают перпендикулярно продольной оси лопатки, отличающийся тем, что осуществляют фиксированный поворот шлифовального круга с обеспечением поворота плоскости его вращения на угол 3…5° относительно оси, проходящей через центр шлифовального круга и центральную точку пятна контакта шлифовального круга и обрабатываемой поверхности лопатки, а затем шлифовальному кругу дополнительно сообщают возвратно-поворотное движение относительно указанной оси на угол 2…5° со скоростью, определяемой из условия:

ωвп≥10Sпопер/πDкр,

где ωвп - угловая скорость возвратно-поворотного движения, об/мин;

Sпопер - скорость поперечного перемещения лопатки, м/мин;

Dкp - диаметр шлифовального круга, мм,

при этом шаг продольного перемещения шлифовального круга определяется из условия:

Sпрод≤0,15R,

где Sпрод - шаг продольного перемещения шлифовального круга;

R - радиус закругления рабочей поверхности шлифовального круга по его толщине.

| Вестник двигателестроения, №1, 2009 | |||

| - Запорожье: ОАО «Мотор Сич», с.71 | |||

| RU 2202465 C2, 20.04.2003 | |||

| Шлифовальный станок | 1980 |

|

SU963822A2 |

| Станок для шлифования сложных поверхностей деталей типа лопаток компрессоров, реактивных двигателей и т.п. | 1958 |

|

SU120740A1 |

| ПАТЕНТНО-ТЕХНННККИБИБЛИОТЕКА | 0 |

|

SU325495A1 |

Авторы

Даты

2014-01-20—Публикация

2012-10-25—Подача