Изобретение относится к металлическим сотовым элементам, используемым прежде всего в системах снижения токсичности отработавших газов (ОГ), образующихся при работе двигателей внутреннего сгорания на автомобилях. Металлические сотовые элементы традиционно изготавливают из металлических слоев путем их свертывания в рулон или набора в пакет, обычно чередуя при этом в основном гладкие металлические слои с гофрированными или аналогичным образом профилированными металлическими слоями. В результате такого свертывания гладких и профилированных металлических слоев в рулон или их набора в пакет образуются проточные для ОГ каналы с согласованными с конкретными условиями применения сотового элемента размерами и формой. У типичных сотовых элементов для систем снижения токсичности ОГ плотность расположения каналов составляет от 50 до 1000 каналов на кв. дюйм площади поперечного сечения сотового элемента. Подобные сотовые элементы в особенно предпочтительном варианте снабжают покрытием, обладающим каталитически активными и/или адсорбирующими свойствами. Сотовые элементы, используемые для снижения токсичности ОГ, подвергаются в системе выпуска ОГ высоким знакопеременным механическим и термическим нагрузкам, в связи с чем металлические листы, образующие металлические слои, скрепляют между собой пайкой, обычно высокотемпературной пайкой в вакууме. В современных металлических сотовых элементах образующие их гладкие и профилированные металлические слои соединены между собой пайкой не по всем линиям их контакта друг с другом, а в зависимости от требований, предъявляемых к упругости и прочности, соединены между собой пайкой лишь в выбранных местах в соответствии с заданными схемами расположения паяных соединений, благодаря чему удается значительно увеличить ресурс сотовых элементов.

Однако в ходе обычных процессов пайки сотовые элементы нагревают до столь высоких температур, например до температур выше 1100°С, что в местах контакта между собой металлических слоев даже при отсутствии припоя в этих местах образуются диффузионные соединения, в результате чего сотовый элемент не приобретает требуемые свойства, определяемые заданной схемой расположения паяных соединений, а становится слишком жестким и не упругим. Поэтому были разработаны различные методы, позволяющие наносить припой в строго определенных выбранных местах и подавлять образование диффузионных соединений в не снабженных припоем местах. Однако меры, направленные на предотвращение образования диффузионных соединений, могут требовать проведения сравнительно дорогостоящих дополнительных процессов предварительного окисления или выполнения иных дополнительных стадий обработки для образования пассивирующего слоя и/или применения лишь строго определенных материалов.

Помимо этого, из уровня техники известно снабжение гладких и/или гофрированных металлических слоев, образующих металлических сотовый элемент, микропрофильными структурами. Выполнение подобных микропрофильных структур может быть обусловлено необходимостью обеспечить влияние на поток ОГ в сотовом элементе, поскольку микропрофильные структуры начиная с определенных их размеров создают турбулентность в потоке ОГ и улучшают их перемешивание по сравнению с ламинарным течением. Такие микропрофильные структуры описаны, например, в ЕР 0784507 В1.

Из WO 02/090734 известны также профильные структуры, улучшающие условия скольжения металлических слоев друг по другу, что может обеспечивать определенные преимущества в процессе изготовления сотового элемента. В указанной публикации уже описываются также преимущества, которые позволяют достичь задания четких границ паяных соединений.

Из WO 97/35683 также известны микропрофильные структуры, которые выполнены прежде всего в виде выдавленных выступов на вершинах гофров гофрированных металлических листов и которые в этом случае должны обеспечивать возможность нанесения припоя в достаточном количестве на линии контакта между собой металлических листов.

Подвергающиеся высоким нагрузкам сотовые элементы можно, например, согласно WO 2005/107992 А1 или WO 2005/021198 А1 целенаправленно снабжать наносимым печатанием в определенных местах адгезивом или связующим, что позволяет при определении и реализации даже сложных схем расположения паяных соединений добиться недостижимой и неизвестной до разработки данного способа точности. Несмотря на такие возможности по созданию точнее определенных, небольших по своей площади паяных соединений между гладкими и профилированными, прежде всего гофрированными, металлическими слоями в некоторых случаях не удалось удовлетворительно решить проблему нежелательного образования дополнительных диффузионных соединений.

В основу настоящего изобретения была положена задача по меньшей мере частично решить рассмотренные выше в описании уровня техники проблемы и прежде всего предложить в основном гладкий металлический слой с микропрофильными структурами, называемыми в настоящих материалах также антидиффузионными структурами, который позволял бы выполнять паяные соединения между ним и прилегающими к нему профилированными металлическими слоями по строго определенным схемам расположения таких паяных соединений без образования при этом дополнительных протяженных диффузионных соединений даже при проведении процесса пайки при высокой температуре. Задача изобретения состояла также в разработке соответствующего сотового элемента, изготавливаемого с использованием по меньшей мере одного такого металлического слоя.

Указанные задачи решаются с помощью металлического слоя, заявленного в п.1 формулы изобретения, и сотового элемента, заявленного в п.6 формулы изобретения. В соответствующих зависимых пунктах формулы изобретения и последующем описании представлены различные предпочтительные варианты осуществления изобретения, которые могут использоваться по отдельности или в том или ином сочетании между собой.

Предлагаемый в изобретении металлический слой выполнен из стойкой к высокотемпературной коррозии стали, прежде всего из содержащей хром и алюминий стали, и имеет продольное направление, верхнюю сторону, нижнюю сторону и толщину в пределах от 0,015 до 0,1 мм, предпочтительно от 0,02 до 0,06 мм, а также имеет проходящие в его продольном направлении или под острым углом к нему прерывистые (дискретные) микропрофильные структуры.

Микропрофильные структуры имеют высоту, измеряемую снаружи на половине их высоты длину и измеряемую снаружи на половине их высоты ширину, и отстоят друг от друга на измеряемое на половине их высоты продольное расстояние, соответствующее расстоянию между одной и следующей, расположенной примерно на одной линии в их продольном направлении микропрофильными структурами и определяемое протяженностью интервалов между ними, а также отстоят друг от друга на измеряемое между их серединами боковое расстояние, соответствующее расстоянию между одной и следующей, соседней с ней сбоку микропрофильными структурами.

При этом микропрофильные структуры выполнены частью выступающими от верхней стороны металлического слоя, а частью - выступающими от его нижней стороны.

Помимо этого, микропрофильные структуры отстоят друг от друга, расположены и выполнены таким образом, что любая проходящая перпендикулярно продольному направлению через металлический слой теоретическая прямая пересекает по меньшей мере две выступающие от его верхней стороны и по меньшей мере две выступающие от его нижней стороны микропрофильные структуры.

Кроме того, справедливы следующие условия:

- высота микропрофильных структур составляет от 0,02 до 0,1 мм, предпочтительно от 0,06 до 0,08 мм,

- длина микропрофильных структур составляет от 2 до 10 мм, предпочтительно от 4 до 6 мм,

- ширина микропрофильных структур составляет от 0,2 до 1 мм, предпочтительно примерно 0,5 мм,

- продольное расстояние между одной и следующей, расположенной примерно на одной линии в их продольном направлении микропрофильными структурами составляет более 2 мм, предпочтительно от 4 до 8 мм,

- боковое расстояние между одной и следующей, соседней с ней сбоку микропрофильными структурами составляет от 1 до 10 мм, предпочтительно от 2 до 6 мм.

Профилированный таким образом металлический слой несмотря на наличие у него микропрофильных структур является в основном гладким, а благодаря интервалам между микропрофильными структурами и благодаря их малой высоте является также достаточно гибким для применения в обычных процессах изготовления металлических сотовых элементов. При наборе в пакет или свертывании в рулон предлагаемых в изобретении металлических слоев совместно с располагаемыми с ними в чередующемся порядке профилированными, прежде всего гофрированными металлическими слоями, микропрофильные структуры обеспечивают образование лишь точно определенных мест контакта между собой гофрированных и гладких металлические слоев. Среди всех таких мест контакта можно выбирать только те из них, в которых в соответствии с заданной схемой расположения паяных соединений должно путем нанесения припоя и выполнения процесса пайки обеспечиваться соединение между собой соседних металлических слоев. С учетом того факта, что микропрофильные структуры предотвращают контакт между соседними металлическими слоями в других местах, исключается возможность образования нежелательных линейных диффузионных соединений, что позволяет с лучшей воспроизводимостью изготавливать сотовые элементы с точно заданными свойствами.

Указанные в п.1 формулы изобретения комбинации размеров важны для практической реализации настоящего изобретения. Несмотря на существование определенных пределов, в которых можно варьировать каждый отдельный размер, тем не менее требуется соблюдать определенную минимальную высоту микропрофильных структур с тем, чтобы фактически исключить всякую возможность контакта между собой соседних металлических слоев на не профилированных участках и образования на них обусловленного этим диффузионных соединений. С другой стороны, микропрофильные структуры не должны быть слишком высокими, поскольку с увеличением высоты микропрофильных структур возрастает жесткость металлического слоя. Наличие же интервалов между микропрофильными структурами способствует также сохранению металлическим слоем своей гибкости.

При наборе в пакет или свертывании в рулон предлагаемых в изобретении металлических листов совместно с соседними гофрированными металлическими слоями должно исключаться непосредственное линейное прилегание вершин гофров гофрированных металлических слоев к верхней или нижней стороне гладкого металлического слоя, поскольку в противном случае такое линейное прилегание как раз и могло бы привести к образованию нежелательных протяженных диффузионных соединений. Поэтому антидиффузионные структуры следует располагать таким образом, чтобы каждый соседний гофр обязательно прилегал к по меньшей мере двум микропрофильным структурам. По этой причине микропрофильные структуры должны частью выступать от верхней, а частью - от нижней стороны металлического слоя и должны иметь в продольном направлении такую длину и располагаться в различных рядах со смещением относительно друг друга на такую величину, чтобы было возможно соблюдение подобного условия. Несмотря на принципиально существующую возможность соблюдения такого условия и при хаотичном расположении микропрофильных структур, тем не менее в реальных производственных процессах микропрофильные структуры выполняют с периодическим их расположением соседними рядами, при этом, однако, существуют сравнительно широкие пределы, в которых можно варьировать количество рядов микропрофильных структур, схему расположения выступающих от верхней и выступающих от нижней сторон металлического слоя микропрофильных структур, а также длину микропрофильных структур и расстояние между ними. Типичные, иллюстрирующие сказанное примеры осуществления изобретения более подробно рассмотрены ниже со ссылкой на прилагаемые к описанию чертежи.

В соответствии с этим в одном из предпочтительных вариантов микропрофильные структуры расположены рядами примерно параллельно продольному направлению металлического слоя, а продольное расстояние между двумя микропрофильными структурами одного их ряда составляет от 2 до 8 мм, предпочтительно от 4 до 6 мм.

Согласно изобретению микропрофильные структуры предпочтительно выполнять выдавливанием (рельефной формовкой), прежде всего за одну стадию. Выдавливание рельефа является сравнительно экономичным технологическим методом, который можно легко интегрировать в известные процессы изготовления сотовых элементов.

Все микропрофильные структуры по меньшей мере одного их ряда предпочтительно выполнять выступающими от верхней стороны металлического слоя, а все микропрофильные структуры по меньшей мере одного соседнего их ряда - выступающими от нижней стороны металлического слоя. Оптимальным является выполнение множества подобных рядов выступающих от верхней стороны и от нижней стороны металлического слоя микропрофильных структур на гладком металлическом слое.

В другом варианте микропрофильные структуры одного их ряда можно также выполнять попеременно выступающими от верхней стороны и от нижней стороны металлического слоя, в результате чего выступающие от верхней стороны и от нижней стороны металлического слоя микропрофильные структуры оказываются распределены прежде всего в шахматном порядке.

Как уже указывалось выше, наличие интервалов между микропрофильными структурами предпочтительно для сохранения гибкости предлагаемого в изобретении металлического листа, при этом наличием таких интервалов обусловлена необходимость расположения микропрофильных структур разных рядов со смещением относительно друг друга в продольном направлении, предпочтительно на величину, которая не превышает длину микропрофильных структур. Соблюдение подобного условия позволяет предотвратить образование участков, на которых отсутствуют микропрофильные структуры и на которых вершины гофров соседних металлических слоев могли бы по всей своей длине соприкасаться с гладким металлическим слоем.

Положенная в основу изобретения задача решается также с помощью паяного сотового элемента, прежде всего для каталитических нейтрализаторов отработавших газов, изготовленного свертыванием в рулон и/или набором в пакет попеременно чередующихся в основном гладких и гофрированных металлических слоев, при этом по меньшей мере один из гладких металлических слоев выполнен с микропрофильными структурами в соответствии с приведенным выше описанием, а гофрированные и гладкие металлические слои скреплены между собой паяными соединениями в основном только в местах контакта гофрированных металлических слоев с микропрофильными структурами. Представленный в настоящем описании металлический слой с антидиффузионными структурами можно использовать для изготовления сотовых элементов всех конструктивных разновидностей, которые согласно уровню техники можно изготавливать из гладких и профилированных металлических слоев, известными способами. В принципе в этих же целях возможно также использование известных в настоящее время способов пайки, однако наиболее предпочтительно применение способов высокоточного избирательного нанесения припоя, прежде всего способов, описанных, например, в WO 2005/021198 А1 или WO 2005/107992 А1. При этом благодаря уже достижимой согласно уровню техники высокой точности помещения припоя в заданные места его можно наносить на профильные структуры профилированного металлического слоя в требуемых местах и/или наносить на вершины микропрофильных структур снабженного ими предлагаемого в изобретении гладкого металлического слоя в требуемых местах. В соответствии с этим сначала образуются снабженные нанесенным по заданной схеме адгезивом места контакта, площадь каждого из которых составляет менее 1 мм2 и в которых затем соседние металлические слои можно после нанесения порошкового припоя, который остается прилипшим к адгезиву, соединять между собой путем пайки обычным методом. В отличие от уровня техники при использовании предлагаемого в изобретении металлического слоя в неснабженных припоем местах в сотовом элементе не образуются никакие нежелательные протяженные диффузионные соединения. В соответствии с этим обеспечивается возможность реализации уже существующих или будущих схем расположения паяных соединений, учитывающих строго определенные режимы нагрузки и направленных на придание сотовому элементу строго определенного набора свойств, с высокой точностью и без образования нежелательных дополнительных диффузионных соединений, благодаря чему появляется возможность изготовления металлических сотовых элементов с высоким качеством и с длительным сроком службы даже при их применении в условиях экстремальных нагрузок. Несмотря на сохраняющуюся возможность образования диффузионных соединений в неснабженных припоем местах контакта между собой соседних металлических слоев, тем не менее количество таких диффузионных соединений можно минимизировать, используя приемлемую схему расположения микропрофильных структур. С другой стороны, диффузионные соединения даже при их образовании имеют столь малую площадь, что их наличие менее критично для свойств сотового элемента, поскольку под воздействием незначительных растягивающих или срезывающих усилий такие диффузионные соединения в отличие от линейных диффузионных соединений большей протяженности вновь разрушаются.

В предпочтительном варианте путем нанесения адгезива пригодным для этой цели методом в паяном сотовом элементе образуется множество соседних пар паяных мест контакта с расстоянием между ними менее 5 мм, предпочтительно менее 3 мм, при этом составляющие одну пару места контакта расположены вдоль вершины одного гофра, но на разных микропрофильных структурах. Благодаря расположению паяных соединений по схемам, каждая из которых предусматривает соединение между собой соседних металлических слоев в двух или даже трех соседних местах их контакта друг с другом, повышается надежность образования все еще достаточно качественных соединений в соответствии с требуемой схемой их распределения даже при отдельных производственных погрешностях.

Несмотря на наличие антидиффузионных структур в сотовом элементе по причине их малой высоты не образуются никакие зазоры между гладкими и гофрированными металлическими слоями, каковые зазоры создавали бы помехи при последующем нанесении покрытия из пористого оксида и/или каталитически активного материала.

Ниже изобретение, а также необходимые для его реализации технические средства более подробно рассмотрены на примере некоторых вариантов его осуществления, которые, однако, не ограничивают его объем, со ссылкой на прилагаемые к описанию чертежи, которые отчасти носят схематичный характер и на которых показано:

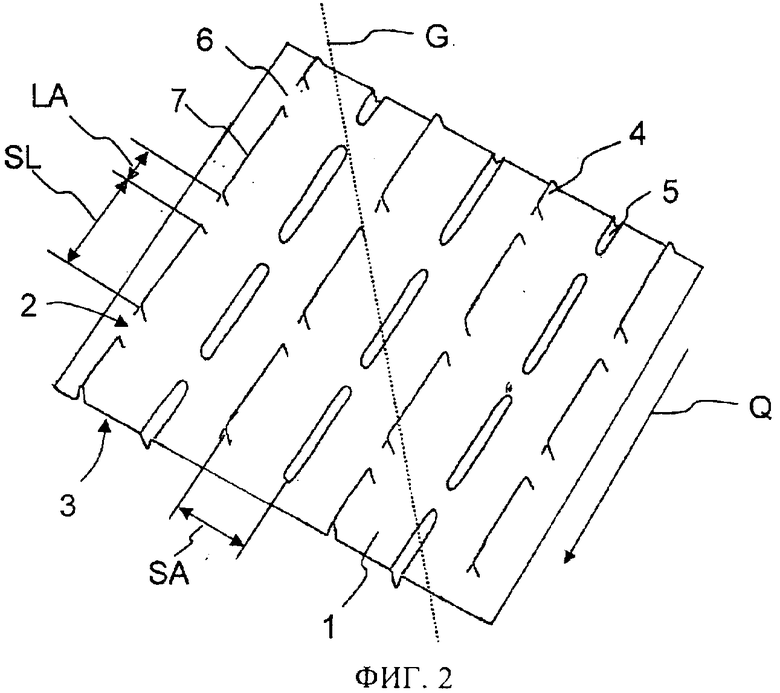

на фиг.1 - схематичный вид сотового элемента в процессе его изготовления с использованием предлагаемого в изобретении металлического слоя с антидиффузионными структурами,

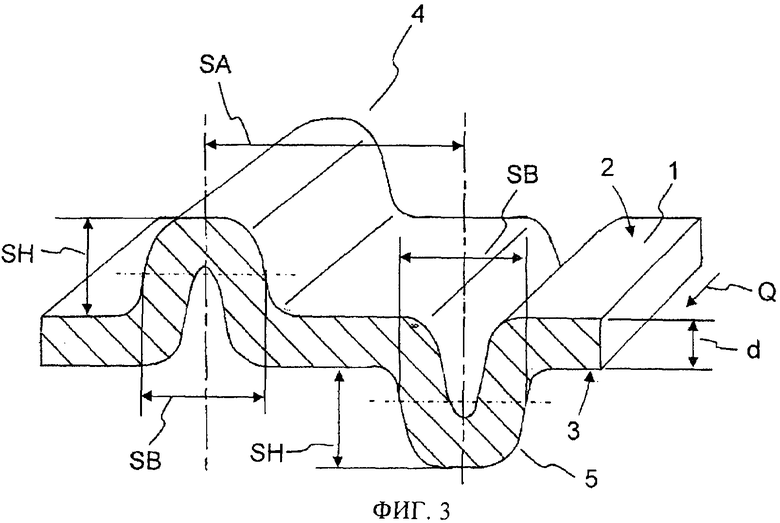

на фиг.2 - схематичный вид в разрезе плоскостью II-II по фиг.1 и

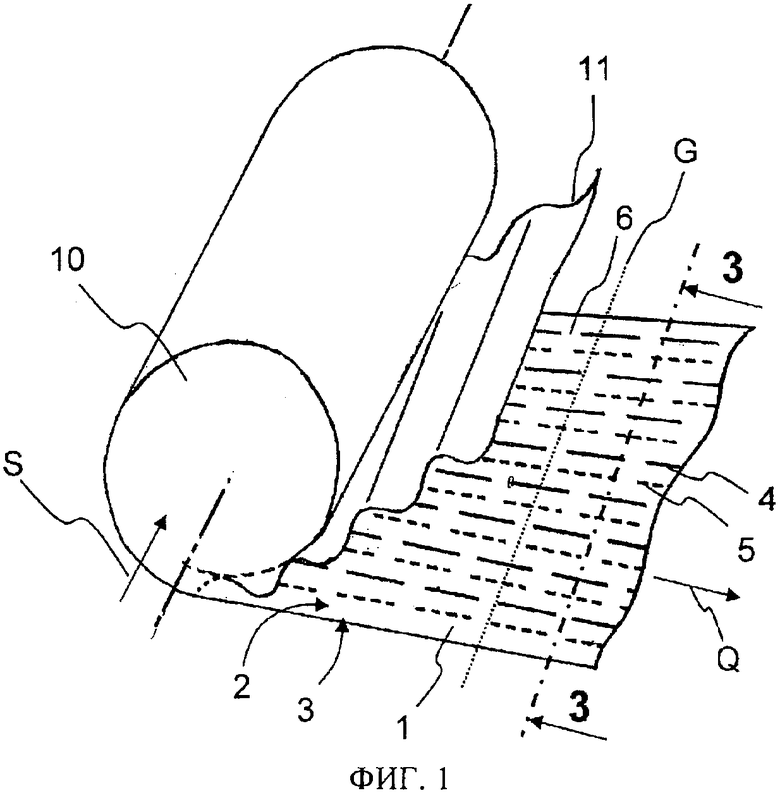

на фиг.3 - увеличенный вид в разрезе микропрофильной структуры.

На фиг.1 схематично показан еще не полностью изготовленный свертыванием в рулон сотовый элемент 10, который имеет по меньшей мере один предлагаемый в изобретении в основном гладкий металлический слой 1 с верхней стороной 2 и нижней стороной 3 и с продольным направлением Q. Продольное направление Q металлического слоя ориентировано поперечно направлению S проходящего в последующем через сотовый элемент 10 потока ОГ. Металлический слой 1 снабжен выступающими от его верхней стороны микропрофильными структурами 4 и выступающими от его нижней стороны микропрофильными структурами 5. Микропрофильные структуры 4, 5 имеют, как это подробнее следует из изображений, приведенных на последующих чертежах, высоту SH, измеряемую снаружи на половине высоты SH длину SL и измеряемую снаружи на половине высоты SH ширину SB и отстоят друг от друга на измеряемое снаружи на половине высоты SH в продольном направлении Q продольное расстояние LA, определяемое протяженностью интервалов 6 между ними. Один ряд микропрофильных структур 4, 5 и ближайший к нему соседний ряд микропрофильных структур отстоят друг от друга на измеряемое между серединами микропрофильных структур боковое (или поперечное) расстояние SA. Все микропрофильные структуры 4 первого их ряда R1 выступают от верхней стороны 2 металлического слоя 1, а все микропрофильные структуры 5 второго их ряда R2 выступают от нижней стороны 3 металлического слоя 1. Подобное расположение рядов микропрофильных структур 4, 5 повторяется периодически с чередованием рядов микропрофильных структур, выступающих от верхней стороны 2 металлического слоя, и рядов микропрофильных структур, выступающих от его нижней стороны 3. При этом микропрофильные структуры 4, 5 по меньшей мере тех рядов, в которых составляющие их микропрофильные структуры выступают от одной и той же стороны металлического слоя, смещены друг относительно друга в продольном направлении Q, а именно на такую величину, что любая проходящая поперечно продольному направлению Q через металлический слой 1 теоретическая прямая G, из всего количества которых на чертежах показана только одна, пересекает по меньшей мере две выступающие от верхней стороны и по меньшей мере две выступающие от нижней стороны металлического слоя микропрофильные структуры 4, 5. При такой схеме расположения микропрофильных структур вершины 11 гофров соседних гофрированных металлических листов 8 в последующем не могут оказаться в промежутках между микропрофильными структурами 4, 5. В предпочтительном варианте длину SL микропрофильных структур можно выбирать больше расстояния между вершинами двух гофров соседнего гофрированного металлического слоя 8, благодаря чему обеспечивается возможность реализации практически любой требуемой схемы расположения паяных соединений.

На фиг.2 проиллюстрировано расположение антидиффузионных структур на предлагаемом в изобретении в основном гладком металлическом слое 1. Выступающие от его верхней стороны 2 микропрофильные структуры 4 чередуются с выступающими от его нижней стороны 3 микропрофильными структурами 5, при этом микропрофильные структуры 4, 5 расположены рядами R1, R2,…,Rn. Ряды выступающих от одной стороны металлического слоя микропрофильных структур 4, 5 смещены в продольном направлении относительно друг друга, а именно в предпочтительном варианте смещены на величину, которая меньше длины SL микропрофильных структур.

На фиг.3 в увеличенном масштабе показаны микропрофильные структуры 4, 5 с обозначением их размеров и примерными соотношениями между ними. Поскольку при выполнении микропрофильных структур 4, 5 прежде всего в виде выдавленных выступов нельзя исходить из наличия у них идеального прямоугольного в сечении профиля, т.е. из наличия у них формы идеального прямоугольного параллелепипеда, указываемые размеры относятся к соответствующим базовым или опорным точкам. Высотой SH микропрофильной структуры 4, 5 определяется величина, на которую она выступает над поверхностью металлического слоя 1. Ширину SH микропрофильных структур 4, 5, равно как и их длину SL, а также продольное расстояние LA от одной микропрофильной структуры до следующей расположенной с ней на одной линии микропрофильной структуры целесообразно определять как величины, измеряемые снаружи на половине высоты микропрофильных структур. Боковое расстояние SA от одной микропрофильной структуры 4, 5 до следующей соседней с ней микропрофильной структуры проще определять между серединами микропрофильных структур 4, 5.

При нанесении адгезива и припоя в процессе изготовления предлагаемого в изобретении сотового элемента можно аналогично тому, как это описано, например, в WO 2005/021198 А1, наносить адгезив в виде капель на гофрированный металлический слой 8. Адгезив наносят при этом в тех зонах, которые расположены непосредственно рядом с вершинами 11 гофров. При изготовлении сотового элемента из гофрированных металлических слоев 8 и в основном гладких металлических слоев 1 в процессе свертывания слоев 1, 8 в рулон, соответственно, в процессе их скручивания происходит их перемещение относительно друг друга. Вследствие этого гофрированные металлические слои 8 скользят по в основном гладким металлическим слоям 1. Нанесение адгезива непосредственно на вершины 11 гофров привело бы к повышению им трения скольжения между слоями 1, 8 и его размазыванию. Однако в местах контакта между гофрированными металлическими слоями 8 и микропрофильными структурами 4, 5 предлагаемого в изобретении сотового элемента первые и последние требуется соединить между собой. Поэтому адгезив необходимо наносить таким образом, чтобы после свертывания металлических слоев в рулон или их набора в пакет с образованием сотового элемента адгезив присутствовал вблизи мест контакта между вершинами гофров гофрированного металлического слоя 8 и микропрофильными структурами 4, 5. По этой причине покрытые контактным клеем участки должны иметь вдоль вершин 11 гофров протяженность, превышающую боковое расстояние SA между двумя микропрофильными структурами 4, 5, входящими в контакт с гофрированными металлическими слоями, с тем, чтобы обеспечивалась возможность надежного нанесения припоя и образования паяного соединения в по меньшей мере одном месте контакта, а предпочтительно в двух соседних местах контакта. Такие паяные соединения выполняют путем нанесения порошкового припоя и последующей высокотемпературной пайки. При соприкосновении между собой гофрированного металлического слоя 8 и микропрофильных структур 4, 5 вокруг мест 9 их контакта образуются стабильные заполненные припоем клиновидные пазухи. Однако для нанесения адгезива и припоя можно с достижением аналогичных результатов использовать и иные методы.

Настоящее изобретение обеспечивает возможность точно воспроизводимого изготовления металлических сотовых элементов из гофрированных и в основном гладких металлических листов даже со сложными схемами расположения паяных соединений без образования при этом нежелательных дополнительных линейных диффузионных соединений, ухудшающих свойства сотовых элементов. Тем самым при изготовлении сотовых элементов их можно точно согласовывать с конкретными условиями их применения, что увеличивает их ресурс.

Перечень ссылочных обозначений:

1 - в основном гладкий металлический слой;

2 - верхняя сторона металлического слоя 1;

3 - нижняя сторона металлического слоя 1;

4 - микропрофильная структура, выступающая от верхней стороны 2;

5 - микропрофильная структура, выступающая от нижней стороны 3;

6 - интервал;

7 - вершина микропрофильной структуры;

8 - гофрированный металлический слой;

9 - место контакта;

10 - сотовый элемент;

11 - вершина гофра;

d - толщина металлического слоя;

Q - продольное направление;

S - направление проходящего через сотовый элемент 10 потока;

G - теоретическая прямая;

SH - высота микропрофильных структур;

SL - длина микропрофильных структур;

SB - ширина микропрофильных структур;

LA - продольное расстояние;

SA - боковое расстояние.

Изобретение относится к металлическим сотовым элементам, используемым в системах снижения токсичности отработавших газов. Сущность изобретения: металлический слой с антидиффузионными структурами из стойкой к высокотемпературной коррозии стали, который имеет продольное направление (Q), верхнюю сторону (2), нижнюю сторону (3) и толщину (d) в пределах от 0,015 до 0,1 мм, а также имеющий проходящие примерно в его продольном направлении (Q) прерывистые микропрофильные структуры (4, 5). Микропрофильные структуры (4, 5) имеют высоту (SH), длину (SL) и ширину (SB) и отстоят друг от друга на продольное расстояние (LA), которое соответствует расстоянию между одной и следующей, расположенной на одной линии в их продольном направлении микропрофильными структурами (4, 5) и определяемое протяженностью интервалов (6) между ними. Они отстоят друг от друга на боковое расстояние (SA), которое соответствует расстоянию между одной и следующей, соседней с ней сбоку микропрофильными структурами (4, 5). Микропрофильные структуры (4, 5) выполнены частью выступающими от верхней стороны (2) металлического слоя (1), а частью - выступающими от его нижней стороны (3). Микропрофильные структуры (4, 5) отстоят друг от друга, расположены и выполнены так, что любая проходящая перпендикулярно продольному направлению (Q) через металлический слой (1) теоретическая прямая (G) пересекает по меньшей мере две выступающие от его верхней стороны (2) и две выступающие от его нижней стороны (3) микропрофильные структуры (4, 5). Высота (SH) микропрофильных структур составляет от 0,02 до 0,1 мм, предпочтительно от 0,06 до 0,08 мм, длина (SL) микропрофильных структур составляет от 2 до 10 мм, предпочтительно от 4 до 6 мм, ширина (SB) микропрофильных структур составляет от 0,2 до 1 мм, предпочтительно примерно 0,5 мм, продольное расстояние (LA) между одной и следующей, расположенной примерно на одной линии в их продольном направлении микропрофильными структурами составляет более 2 мм, предпочтительно от 4 до 8 мм, боковое расстояние (SA) между одной и следующей, соседней с ней сбоку микропрофильными структурами (4, 5) составляет от 1 до 10 мм, предпочтительно от 2 до 6 мм. Техническим результатом изобретения является обеспечение выполнения паяных соединений без образования дополнительных протяженных диффузионных соединений. 2 н. и 5 з.п. ф-лы.

1. Металлический слой (1) из стойкой к высокотемпературной коррозии стали, прежде всего из содержащей хром и алюминий стали, имеющий продольное направление (Q), верхнюю сторону (2), нижнюю сторону (3) и толщину (d) в пределах от 0,015 до 0,1 мм, предпочтительно от 0,02 до 0,06 мм, а также имеющий проходящие в его продольном направлении (Q) или под острым углом к нему прерывистые микропрофильные структуры (4, 5), отличающийся тем, что

а) микропрофильные структуры (4, 5) имеют высоту (SH), измеряемую снаружи на половине их высоты длину (SL) и измеряемую снаружи на половине их высоты ширину (SB) и отстоят друг от друга на измеряемое на половине их высоты продольное расстояние (LA), соответствующее расстоянию между одной и следующей, расположенной примерно на одной линии в их продольном направлении микропрофильными структурами (4, 5) и определяемое протяженностью интервалов (6) между ними, а также отстоят друг от друга на измеряемое между их серединами боковое расстояние (SA), соответствующее расстоянию между одной и следующей, соседней с ней сбоку микропрофильными структурами (4, 5),

б) микропрофильные структуры (4, 5) выполнены частью выступающими от верхней стороны (2) металлического слоя (1), а частью - выступающими от его нижней стороны (3),

в) микропрофильные структуры (4, 5) отстоят друг от друга, расположены и выполнены таким образом, что любая проходящая перпендикулярно продольному направлению (Q) через металлический слой (1) теоретическая прямая (G) пересекает по меньшей мере две выступающие от его верхней стороны (2) и по меньшей мере две выступающие от его нижней стороны (3) микропрофильные структуры (4, 5), при этом

г) справедливы следующие условия:

- высота (SH) микропрофильных структур составляет от 0,02 до 0,1 мм, предпочтительно от 0,06 до 0,08 мм,

- длина (SL) микропрофильных структур составляет от 2 до 10 мм, предпочтительно от 4 до 6 мм,

- ширина (SB) микропрофильных структур составляет от 0,2 до 1 мм, предпочтительно примерно 0,5 мм,

- продольное расстояние (LA) между одной и следующей, расположенной примерно на одной линии в их продольном направлении микропрофильными структурами составляет более 2 мм, предпочтительно от 4 до 8 мм,

- боковое расстояние (SA) между одной и следующей, соседней с ней сбоку микропрофильными структурами (4, 5) составляет от 1 до 10 мм, предпочтительно от 2 до 6 мм.

2. Металлический слой (1) по п.1, отличающийся тем, что микропрофильные структуры (4, 5) расположены рядами (R1, R2, …, Rn) примерно параллельно продольному направлению (Q), а продольное расстояние (LA) между двумя микропрофильными структурами одного их ряда составляет от 2 до 8 мм, предпочтительно от 4 до 6 мм.

3. Металлический слой (1) по п.1 или 2, отличающийся тем, что микропрофильные структуры (4, 5) выполнены выдавливанием, предпочтительно за одну стадию.

4. Металлический слой (1) по п.2, отличающийся тем, что все микропрофильные структуры (4) по меньшей мере одного их ряда (R1) выступают от верхней стороны (2) металлического слоя, а все микропрофильные структуры по меньшей мере одного соседнего их ряда (R2) выступают от нижней стороны (3) металлического слоя.

5. Металлический слой (1) по п.2, отличающийся тем, что микропрофильные структуры (4, 5) разных рядов (R1, R2, R3, …, Rn) смещены относительно друг друга в продольном направлении (Q), предпочтительно на величину, которая не превышает длину (SL) микропрофильных структур.

6. Паяный сотовый элемент (10), прежде всего для систем снижения токсичности отработавших газов на автомобилях, изготовленный свертыванием в рулон и/или набором в пакет попеременно чередующихся в основном гладких (1) и гофрированных (8) металлических слоев, при этом по меньшей мере один гладкий металлический слой (1) выполнен с микропрофильными структурами (4, 5) по одному из предыдущих пунктов, а гофрированные (8) и гладкие (1) металлические слои скреплены между собой паяными соединениями в основном только в местах (9) контакта гофрированных металлических слоев (8) с микропрофильными структурами (4, 5).

7. Паяный сотовый элемент по п.6, отличающийся тем, что в нем имеется множество соседних пар паяных мест (9) контакта с расстоянием между ними менее 5 мм, предпочтительно менее 3 мм, при этом составляющие одну пару места контакта расположены вдоль вершины (11) одного гофра, но на разных микропрофильных структурах (4, 5).

| ЭЛЕКТРИЧЕСКАЯ МАШИНА | 1970 |

|

SU434539A1 |

| US 5157010 A, 20.10.1992 | |||

| US 5118477 A, 02.06.1992 | |||

| СОЕДИНЕНИЕ ЛИСТОВ МЕТАЛЛИЧЕСКОЙ ФОЛЬГИ И СОТОВЫЙ ЭЛЕМЕНТ ИЗ ЛИСТОВ МЕТАЛЛИЧЕСКОЙ ФОЛЬГИ | 2000 |

|

RU2234399C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЭЛЕМЕНТА ИЗ МЕТАЛЛИЧЕСКИХ ЛИСТОВ, ИМЕЮЩИХ ПО МЕНЬШЕЙ МЕРЕ ЧАСТИЧНО МНОГОСЛОЙНУЮ СТРУКТУРУ | 1996 |

|

RU2156657C2 |

Авторы

Даты

2014-07-20—Публикация

2010-04-20—Подача