Изобретение относится к области автоматизации технологических процессов в машиностроении, приборостроении и станкостроении.

Известен способ сборки деталей типа вал-втулка (авт. св. №2213654, кл. B23P /04, 2003), заключающийся в том, что вал наклоняют относительно втулки и опирают его цилиндрическую поверхность на кромку втулки с последующим сопряжением их.

Известный способ недостаточно эффективен при значительном рассогласовании осей деталей в горизонтальной плоскости и требует точной установки опорной поверхности по нижней образующей отверстия втулки; не исключено заклинивание собираемых деталей при трехточечном контакте; нельзя воспользоваться способом для случая вертикальной сборки.

Известен также способ сборки соединения деталей (авт. св. №2086381, кл. B23P /02, 1997), заключающийся в том, что во втулку со стороны, противоположной присоединяемому валу, вводят вспомогательный вал, которому сообщают продольные ультразвуковые колебания - прототип.

Недостатком этого способа является то, что он требует центрирования собираемых деталей по оси сборки, а также не исключает заклинивания их при перекосе осей из-за приложения сборочного усилия сверху. Кроме того, необходимо, чтобы отверстие было сквозным.

Технический результат - повышение надежности процесса сборки и расширение технологических возможностей.

Технический результат достигается тем, что предварительно с валом жестко соединяют вибратор в комплект так, чтобы их общий центр тяжести находился на оси вала, и сообщают ему колебания вдоль этой оси, причем положение центра тяжести можно изменять.

Данный способ сборки позволяет вести процесс сопряжения с большой первоначальной несоосностью вала и отверстия втулки, так как комплект самоустанавливается по трем точкам.

При этом исключается заклинивание, потому что наложение на комплект осевых вибраций приводит к расклиниванию, а момент от веса комплекта относительно одной точки заклинивания отрывает кромку вала от другой. Эти свойства способа увеличивают его надежность.

При установке комплекта не требуются дополнительные установочные базы, что упрощает конструкцию сборочного устройства.

Способ позволяет расширить технологические возможности автоматической сборки. Автономность сборочных головок, выполненных по данному способу, позволяет создавать на их базе гибкие сборочные центры и переналаживаемые автоматические линии, так как сборочные головки легко устанавливаются на сборочную позицию и убираются в магазин-накопитель. Изменение положения центра тяжести придает универсальность сборочным головкам с возможностью перенастройки для сборки различных в данном классе деталей с фасками и без фасок; отверстие втулки может быть глухим.

Сущность изобретения поясняется чертежами, где на фиг.1-3 показана последовательность сборки деталей по данному способу.

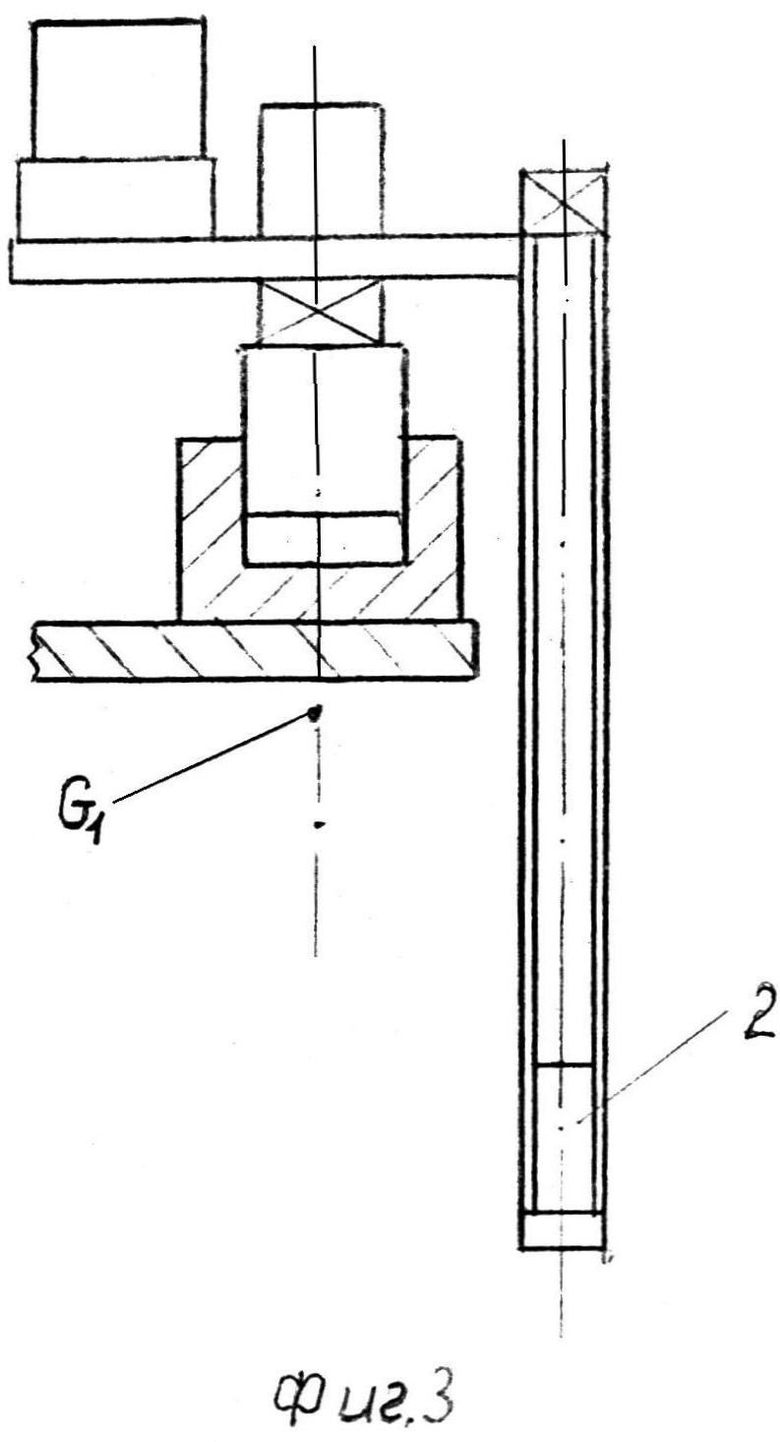

На фиг.1 показано устройство для сборки данным способом в момент первоначального контакта собираемых деталей (1 фаза), на фиг.2 показан момент касания вала со втулкой в третьей точке A (2 фаза) и на фиг.3 - момент окончательной сборки (3 фаза).

На фиг.1 изображен ориентатор 1, на котором установлены груз 2, электромагнит 3, вибратор 4, блок питания 5, блок управления 6, электромагнитный схват 7, вал 8 и втулка 9. Ориентатор 1, груз 2 и электромагнит 3 уравновешивают блок питания 5 и блок управления 6 таким образом, что общий центр тяжести всего комплекта G находится на оси вала выше контактирующих кромок собираемых деталей и между точкой А и точками B, общими при контакте вала и отверстия. Такое расположение центра тяжести G необходимо, когда вал и отверстие не имеют фасок.

Последовательность сборки следующая. Ориентатор 1, на котором установлены груз 2 с помощью электромагнита 3, вибратор 4, блок питания 5, блок управления 6, с помощью электромагнитного схвата 7 присоединяют к валу 8 и получают единый комплект с центром тяжести в т. G. Затем полученный комплект устанавливают (например, с помощью промышленного робота - не показан) наклонно на кромку втулки 9, отпускают и предоставляют его действию силы тяжести. Комплект поворачивается относительно точек B контакта кромок вала и отверстия до контакта в третьей точке А. Поворот происходит под действием момента от силы веса комплекта, приложенной в т. G (1 фаза, фиг.1).

Во 2 фазе, фиг.2, вибратор 4 заставляет комплект совершать колебания вдоль оси вала. При этом в верхней полуволне комплект поднимается под углом γn, отрывая вал 8 от втулки 9 в точках B, вниз комплект падает под действием тяготения, поворачиваясь относительно т. A так, что встречает втулку под углом, меньшим первоначального угла γ, до тех пор, пока через n колебаний угол γn не станет меньше критического угла

где d - диаметр вала, a D - диаметр отверстия втулки, и вал войдет в отверстие. Тогда наступает 3 фаза.

В 3 фазе, фиг.3, электромагнит 3 по команде блока управления 6 отпускает груз 2 и центр тяжести перемещается в т. G1 ниже собираемых деталей, завершая сборку.

Перемещение центра тяжести увеличивает момент силы веса комплекта относительно одной из точек контакта собираемых деталей, расклинивая другую точку, в случае, если в ней произошло внедрение одной детали в другую (для нежестких и хрупких деталей, при наличии заусенцев и рисок и пр.).

Кроме того, применение осевой вибрации комплекта, центр тяжести которого расположен ниже собираемых деталей, приводит к реализации сборки, когда одна или обе детали имеют фаски. В этом случае зависание комплекта на двух точка В происходит с наклоном и включение вибратора ведет комплект в направлении наименьшей потенциальной энергии, то есть в сторону совмещения осей вала и отверстия.

После 3 фазы электромагнитный схват 7 отключают и ориентатор 1 снимают с вала. Далее цикл повторяют.

Данный способ имеет некоторые преимущества перед известными способами. Процесс сопряжения в нем ведется по оптимальным траекториям в главной плоскости сборки - вертикальной, проходящей через т. A и симметричной относительно точек B, поэтому время сборки минимально. Способ не требует сложного аппаратурного обеспечения для замера и компенсации, возникающих в процессе сопряжения погрешностей, так как происходит самоустанавливание комплекта; это удешевляет его использование. Регулирование центра тяжести позволяет в каждой фазе сопряжения выбрать оптимальное его положение с тем, чтобы убрать возможность заклинивания, что повышает надежность процесса сопряжения. Возможность изменения приложения центра тяжести комплекта делает сборочные головки универсальными, так как их можно перенастраивать под конкретную деталь данного класса по конфигурации и наличию или отсутствию фасок.

Сборочные головки, основанные на этом способе, обладают автономностью, являясь мини-роботами, работающими в зоне локальных перемещений в процессе сопряжения вала с отверстием, и позволяют создавать на их базе гибкие сборочные центры и автоматические линии для разных видов производств, в том числе серийного и мелкосерийного.

Работоспособность способа проверена на макетах и подтверждается расчетом углов наклона комплекта, допустимой амплитуды колебаний вибратора, потребной мощности и допускаемых несоосностей осей сопрягаемых вала и отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ СОЕДИНЕНИЙ ТИПА "ВАЛ-ВТУЛКА" | 2008 |

|

RU2381095C1 |

| Сборочно-захватная головка манипулятора | 1984 |

|

SU1191281A1 |

| Устройство совмещения деталей при сборке | 1977 |

|

SU639679A1 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ СХВАТА МАНИПУЛЯТОРА | 2004 |

|

RU2288092C2 |

| Устройство для относительного ориентирования деталей | 1977 |

|

SU707758A1 |

| Устройство для сборки деталей /его варианты/ | 1981 |

|

SU988521A1 |

| Исполнительный орган сборочного манипулятора | 1980 |

|

SU961939A1 |

| УСТРОЙСТВО к СБОРОЧНОЙ ГОЛОВКЕ | 1972 |

|

SU358121A1 |

| Схват | 1977 |

|

SU659377A1 |

| Устройство для сборки бесфасочных пазовых соединений | 1982 |

|

SU1088911A1 |

Изобретение относится к сборке деталей типа вал-втулка. Соединяют в комплект с общим центром тяжести, расположенным на оси вала, ориентатор, на котором с помощью электромагнита установлен груз, вибратор, блок питания, блок управления, вал и электромагнитный схват, который присоединяют к валу. Осуществляют колебания упомянутого комплекта вдоль оси вала посредством вибратора. Изменяют положение центра тяжести комплекта путем отпускания груза посредством электромагнита по команде блока управления. В результате расширяются технологические возможности. 3 ил.

Способ сборки деталей вал-втулка, включающий установку вала на кромку отверстия, отличающийся тем, что соединяют в комплект с общим центром тяжести, расположенным на оси вала, ориентатор, на котором с помощью электромагнита установлен груз, вибратор, блок питания, блок управления, вал и электромагнитный схват, который присоединяют к валу, при этом осуществляют колебания упомянутого комплекта вдоль оси вала посредством вибратора и изменяют положение центра тяжести комплекта путем отпускания груза посредством электромагнита по команде блока управления.

| СПОСОБ СБОРКИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ВАЛ-ВТУЛКА | 1993 |

|

RU2086381C1 |

| Устройство для установки вала в отверстие | 1988 |

|

SU1657328A1 |

| Способ ориентирования деталий при сборке и устройство для его осуществления | 1989 |

|

SU1662797A1 |

| Способ сборки деталей | 1987 |

|

SU1553303A1 |

| FR 2949989 A1, 18.03.2011 | |||

Авторы

Даты

2015-02-20—Публикация

2013-06-18—Подача