Изобретение относится к области нефтехимии, конкретнее к технологическим комплексам по переработке С4-углеводородных фракций.

Из уровня техники известна технологическая линия по производству бутадиена из смесей С4-углеводородных фракций (см. патент Российской Федерации №2442768, кл. С07С 7/08, опубл. в 27.08.2011 г.), которая содержит колонну экстрактивной ректификации, вход которой соединен с каналом подачи исходной углеводородной смеси и каналом подачи экстрагента, а выход соединен последовательно с колонной десорбции и колонной отмывания углеводородных фракций от экстрагента, причем как экстрагент используют полярный органический растворитель с температурой кипения выше 120°С, например N,N-диметилацетамид.

Недостатком известного технического решения является неэффективность его использования для многоцелевого разделения С4-углеводородных фракций в едином технологическом цикле в целях получения дополнительных целевых продуктов - метил-трет-бутилового эфира (МТБЭ), олигомеризата, н-бутана, что связано с необходимостью усложнения технологической схемы и использования разнообразных реагентов.

Задачей, поставленной в основу предлагаемого технического решения, является создание единого технологического цикла комплексной переработки С4-углеводородных фракций с целью выделения из них бутадиена-концентрата, получения высокооктановых эфирных компонентов бензинов - МТБЭ и олигомеризата с использованием внутренних и внешних материальных ресурсов и созданием наиболее оптимальных условий для промышленного производства.

Решение поставленной задачи достигается тем, что в промышленном комплексе целевого разделения С4-углеводородных фракций, который включает технологический узел производства бутадиена, содержащем колонну экстрактивной ректификации, вход которой соединен с каналом подачи исходной углеводородной смеси и каналом подачи экстрагента, а выход связан последовательно с колонной десорбции и колонной отмывания углеводородных фракций от экстрагента, в соответствии с предлагаемым техническим решением комплекс содержит также технологический узел производства МТБЭ и технологический узел получения олигомеризата, причем канал подачи экстрагента представляет собой канал подачи метанола, технологический узел производства МТБЭ включает последовательно соединенные между собой аппарат реакционной ректификации, колонну водного отмывания С4-углеводородной фракции от метанола и колонну регенерации метанола, технологический узел получения олигомеризата включает реактор синтеза олигомеризата, вход которого связан с печью подогрева бутановой фракции, а выход связан с последовательно соединенными между собой ректификационной колонной отделения олигомеризата и колонной отделения изобутановой фракции от бутана, верхняя часть колонны экстрактивной ректификации соединена каналом подачи реакционной массы с входом аппарата реакционной ректификации, нижняя часть колонны водного отмывания бутадиена от метанола соединена каналом подачи метанольной воды с колонной регенерации метанола, верхняя часть колонны регенерации метанола связана с емкостью канала подачи метанола каналом возврата метанола-рецикла, а верхняя часть колонны водного отмывания С4-углеводородной фракции от метанола связана с печью подогрева бутановой фракции. В более совершенном варианте реализации изобретения колонна экстрактивной ректификации соединена каналом подачи реакционной массы с входом аппарата реакционной ректификации через форконтактный реактор, а комплекс содержит две параллельно подключенные печи подогрева бутановой фракции.

Техническим результатом предлагаемого промышленного комплекса является разработка оптимального технологического процесса одновременного получения сразу трех целевых продуктов в едином цикле промышленного производства.

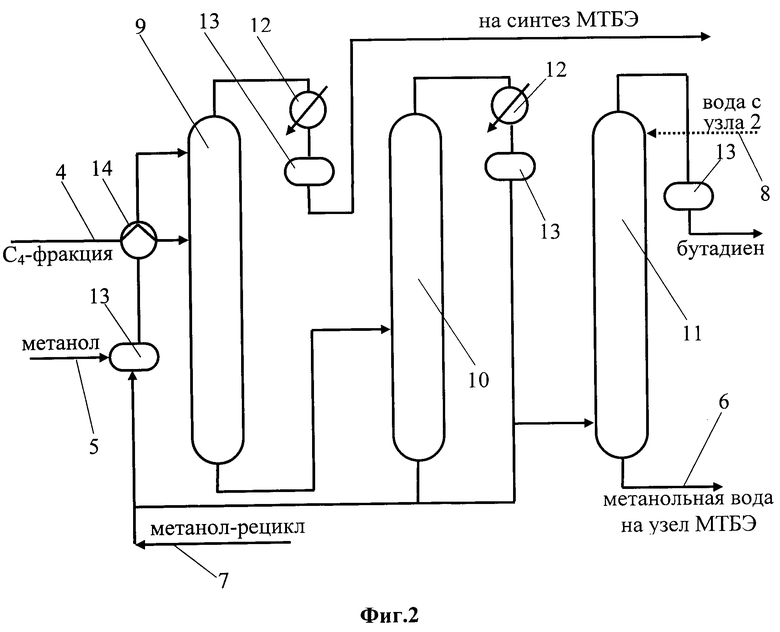

Блок-схема промышленного комплекса представлена на Фиг. 1, который состоит из последовательно технологически связанных узлов: 1 - производства бутадиена; 2 - производства МТБЭ; 3 - получения олигомеризата, причем вход узла 1 производства бутадиена присоединен к каналу 4 подачи исходных С4-углеводородных фракций и канала 5 подачи метанола, кроме того, узел 1 связан с узлом 2 каналом 6 подачи метанольной воды, а узел 2 с узлом 1 каналом возврата метанола-рецикла 7 и каналом 8 подачи промывной воды.

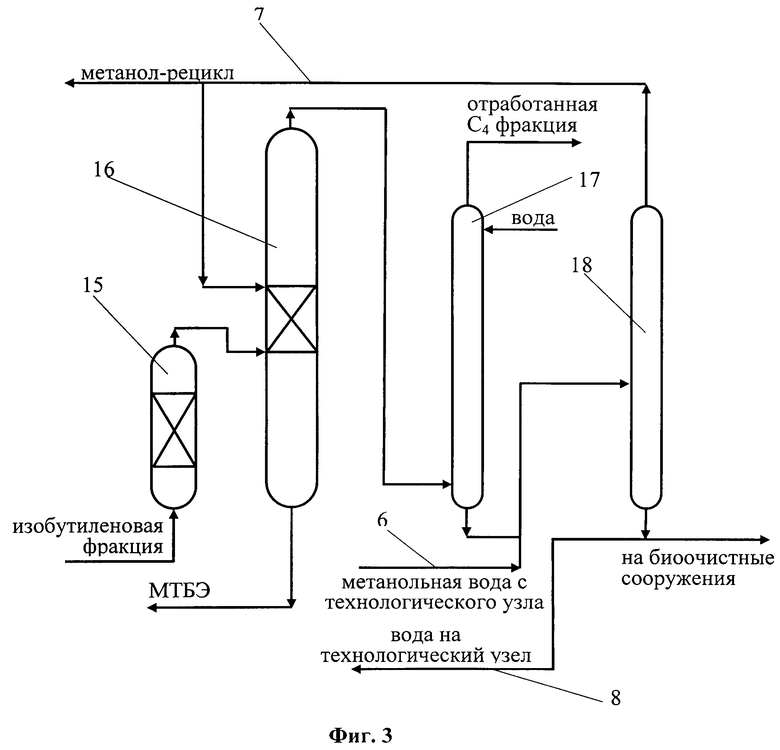

Детальнее технологическая схема работы блоков комплекса представлена на Фиг. 2 - Фиг. 4. На Фиг. 2 схематически представлен технологический узел 1 производства бутадиена, который состоит из соединенных между собой колонны 9 экстрактивной ректификации, колонны 10 десорбции и колонны 11 водного отмывания бутадиена от метанола.

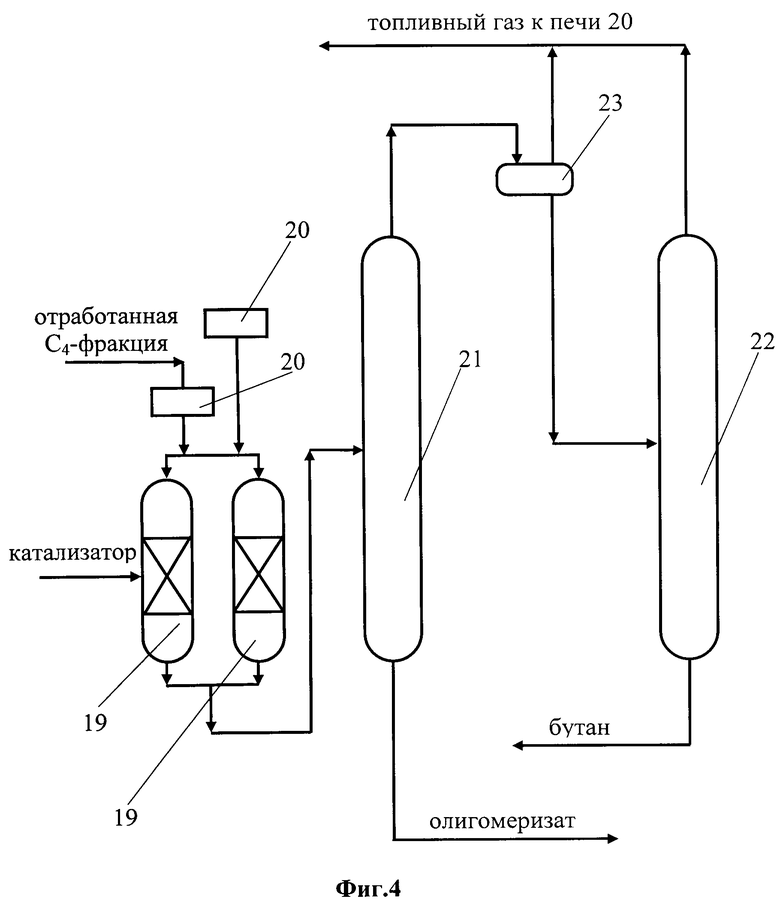

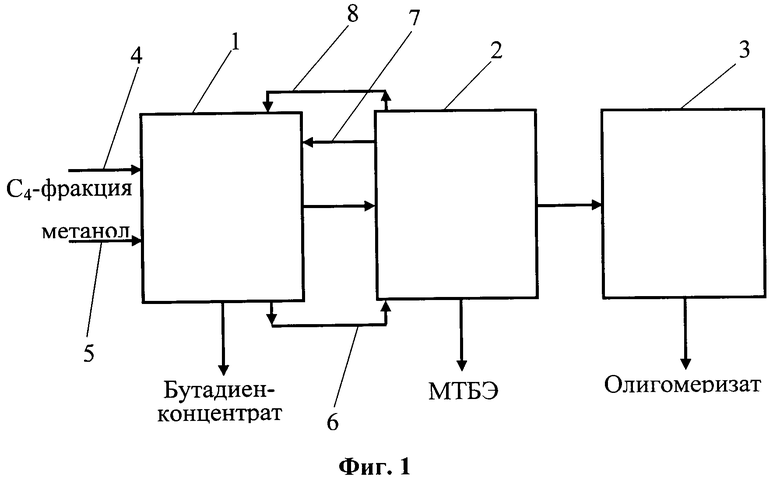

Технологический узел 1 также содержит дефлегматоры 12, емкости 13, а также подогреватель 14. На Фиг. 3 показан технологический узел 2 производства МТБЭ, который включает последовательно соединенные между собой форконтактный реактор 15, аппарат реакционной ректификации 16, колонну 17 водного отмывания отработанной С4-углеводородной фракции от метанола, связанную с колонной 18 регенерации метанола. На Фиг. 4 показан технологический узел 3 получения олигомеризата, который включает параллельно соединенные между собой реакторы 19 синтеза олигомеризата, входы которых связаны с взаимозаменяемыми печами 20 (одна из которых предназначена для подогрева бутановой фракции, а другая, свободная от технологического цикла, - для регенерации катализатора), а выход - с ректификационной колонной 21, предназначенной для отделения олигомеризата от легких углеводородов до бутанов включительно. Верхняя часть колонны 21 связана с колонной 22 отделения изобутановой фракции от бутана через емкость 23.

Промышленный комплекс работает таким образом.

Исходная фракция С4 через подогреватель 14, который обогревается теплом десорбированного метанола, поступает в среднюю часть колонны 9 экстрактивной ректификации. Экстрагент - метанол из емкости 13 через подогреватель 14 поступает в верхнюю часть колонны 9 экстрактивной ректификации. Пары С4 фракции, очищенной от бутадиена, из верхней части колонны 9 конденсируются в дефлегматоре 12 и насосом из емкости 13 частично возвращаются в колонну 9 (не показано) в качестве флегмы, а также поступают к технологическому узлу 2 производства МТБЭ.

Насыщенный экстрагент из куба колонны 9 экстрактной ректификации подается в среднюю часть колонны 10 для десорбции поглощенных углеводородов. Пары бутадиена и С5-углеводородов из верхней части колонны 10 конденсируются в дефлегматоре 12 и из емкости 13 частично возвращаются в колонну 10 (не показано) в качестве флегмы, а также поступают к нижней части колонны 11 водного отмывания бутадиена от метанола. Туда же подается и часть десорбированного метанола из куба колонны 10 на регенерацию от тяжелых примесей.

Остальной десорбированный метанол возвращается в емкость 13 системы экстрактивной ректификации. В верхнюю часть колонны 11 подается промывная вода из технологического узла 2 производства МТБЭ. Из верхней части колонны 11 отбирается бутадиен-концентрат, отмытый от метанола. Из куба колонны 11 отбирается метанольная вода и поступает на технологический узел 2 производства МТБЭ, в котором реализован способ каталитической дистилляции, что позволяет получить максимальную производительность и эффективность. В качестве катализатора в технологическом узле 2 производства МТБЭ применены ионитные формованные катализаторы, например КУ-2ФПП и КИФ (производитель фирма "РТН", г. Санкт-Петербург). Изобутиленовая фракция, очищенная от бутадиена в технологическом узле 1, поступает в форконтактный реактор 15, предназначенный для улавливания примесей, которые отравляют катализатор. В качестве прямоточного форконтактного реактора 15 использован реактор адиабатического типа, который представляет собой полый цилиндровый аппарат, заполненный катализатором. Реакционная масса выводится из верхней части форконтактного реактора 15 и поступает в аппарат реакционной ректификации 16, который содержит три зоны: верхнюю зону ректификации (для отделения непрореагированных углеводородов С4 от метанола/этанола и эфиров); среднюю зону реакционной ректификации, заполненную катализатором (для синтеза эфиров и их вывода из зоны реакции); нижнюю зону ректификации (для отделения МТБЭ от углеводородов С4 и метанола. Реакционная масса из форконтактного реактора 15 поступает в аппарат реакционной ректификации 16 под пласт катализатора, который расположен в виде 3-х слоев на опорно-распределительных тарелках. Введение потоков массы осуществляется через распределительные тарелки (не показано). Обогрев аппарата реакционной ректификации 16 осуществляется за счет тепла водяного пара через выносной кипятильник (не показан), за счет тепла реакции, которая выделяется в самом аппарате, а также за счет тепла, которое поступает с реакционной массой из форконтактного реактора 15. Поверх катализатора в аппарат 16 подается метанол. Из верхней части аппарата реакционной ректификации 16 отбирается бутан-бутиленовая фракция и подается в колонну 17 водного отмывания отработанной С4-углеводородной фракции от метанола. Аппарат реакционной ректификации 16 может быть конструктивно выполнен и в другом виде - с организацией всех трех зон в разных аппаратах или в любом ином сочетании двух зон в одном аппарате.

Кубовый продукт аппарата 16 - товарный МТБЭ выводится из его нижней части. В верхнюю часть колонны 17 подается вода, а сверху колонны отбирается отмытая С4-бутановая фракция, которая потом поступает в узел 3 получения олигомеризата. Промывная вода с метанолом из куба колонны 17 подается в колонну 18 регенерации метанола, предназначенную для отгона метанола от воды. Одновременно в колонну 18 поступает водно-метанольная смесь из технологического узла 1 производства бутадиена. Обогрев колонны 18 осуществляется водяным паром через выносной кипятильник (не показан). Метанол-рецикл, который отбирается с верха колонны 18, возвращается в емкость 13 технологического узла 1 по каналу возврата 7. Фузельная вода из куба колонны 18 подается в верхнюю часть колонны 17, излишек воды сбрасывается на биоочистительные сооружения.

Отработанная С4-бутановая фракция из технологического узла 2 производства МТБЭ поступает на вход технологического узла 3 получения олигомеризата - в печь 20, где нагревается до температуры 280-400°С и потом поступает в реакторы 19 синтеза олигомеризата, где осуществляется гетерогенный процесс в газовой фазе превращения бутановой фракции в олигомеризат в присутствии цеолитного катализатора олигомеризации, который содержит более 90% масс. высококремнеземного цеолита. Реакторы 19 конструктивно выполнены одинаково и обвязаны параллельно. Один из реакторов работает в режиме синтеза, а другой в это время находится на регенерации. Из выхода реактора 19 газо-продуктовая смесь поступает в колонну ректификации 21, предназначенную для отделения олигомеризата от легких углеводородов до бутанов включительно. Пары углеводородов из верха колонны 21 конденсируются и с температурой не более 45°С поступают в емкость 23. Излишек бутановой фракции поступает в колонну 22, предназначенную для отделения изобутановой фракции от бутана. Газовая фаза (сухой газ) из емкости 23 поступает в топливную сеть, а кубовый продукт колонны 21 - товарный олигомеризат (высокооктановый компонент автомобильных бензинов) выводится из технологического комплекса. С верха колонны 22 выводится изобутановая фракция, которая поступает в топливную сеть, а кубовый продукт колонны 22 - бутан выводится из технологического комплекса как товарный продукт. Одна из печей 20 предназначена для проведения регенерации катализатора. К горелкам печей 20 подается углеводородный газ собственной выработки (сухой газ) из колонн 21 и 22. В процессе регенерации в качестве антиоксиданта используется Агидол-1. Регенерация осуществляется в последний период работы работающего реактора с целью включения его в работу сразу после процесса регенерации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 1-БУТЕНА И ИЗОБУТЕНА ИЛИ/И ЕГО ПРОИЗВОДНЫХ | 2011 |

|

RU2470905C1 |

| СПОСОБ РАЗДЕЛЕНИЯ CУГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2002 |

|

RU2213721C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРЕТИЧНЫХ ОЛЕФИНОВ C-C | 1992 |

|

RU2005709C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВОГО КОНЦЕНТРАТА И ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ | 1998 |

|

RU2132838C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 2004 |

|

RU2259992C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1995 |

|

RU2091362C1 |

| СПОСОБ РАЗДЕЛЕНИЯ C УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2004 |

|

RU2268870C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЕХНИЧЕСКОЙ ФРАКЦИИ УГЛЕВОДОРОДОВ C-C | 1999 |

|

RU2159268C1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА И ДИМЕРОВ ИЗОБУТИЛЕНА | 2004 |

|

RU2270828C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРЕТИЧНЫХ ОЛЕФИНОВ C-C | 1992 |

|

RU2005710C1 |

Изобретение относится к промышленному комплексу целевого разделения С4-углеводородных фракций, включающему технологический узел производства бутадиена, который содержит колонну экстрактивной ректификации, вход которой соединен с каналом подачи исходной углеводородной смеси и каналом подачи экстрагента, а выход связан последовательно с колонной десорбции и колонной отмывания углеводородных фракций от экстрагента. Комплекс характеризуется тем, что он содержит также технологический узел производства МТБЭ и технологический узел получения олигомеризата, каналом подачи экстрагента является канал подачи метанола, причем технологический узел производства МТБЭ включает последовательно соединенные между собой аппарат реакционной ректификации, колонну водного отмывания С4-углеводородной фракции от метанола и колонну регенерации метанола, технологический узел получения олигомеризата включает реактор синтеза олигомеризата, вход которого связан с печью подогрева бутановой фракции, а выход связан с последовательно соединенными между собой ректификационной колонной отделения олигомеризата и колонной отделения изобутановой фракции от бутана, верхняя часть колонны экстрактивной ректификации соединена каналом подачи реакционной массы с входом аппарата реакционной ректификации, нижняя часть колонны водного отмывания бутадиена от метанола соединена каналом подачи метанольной воды с колонной регенерации метанола, верхняя часть колонны регенерации метанола связана с емкостью канала подачи метанола каналом возврата метанола-рецикла, а верхняя часть колонны водного отмывания С4-углеводородной фракции от метанола связана с печью подогрева бутановой фракции. Использование настоящего изобретения позволяет получать сразу три целевых продукта. 2 з.п. ф-лы, 4 ил.

1. Промышленный комплекс целевого разделения С4-углеводородных фракций, включающий технологический узел производства бутадиена, который содержит колонну экстрактивной ректификации, вход которой соединен с каналом подачи исходной углеводородной смеси и каналом подачи экстрагента, а выход связан последовательно с колонной десорбции и колонной отмывания углеводородных фракций от экстрагента, отличающийся тем, что он содержит также технологический узел производства МТБЭ и технологический узел получения олигомеризата, каналом подачи экстрагента является канал подачи метанола, причем технологический узел производства МТБЭ включает последовательно соединенные между собой аппарат реакционной ректификации, колонну водного отмывания С4-углеводородной фракции от метанола и колонну регенерации метанола, технологический узел получения олигомеризата включает реактор синтеза олигомеризата, вход которого связан с печью подогрева бутановой фракции, а выход связан с последовательно соединенными между собой ректификационной колонной отделения олигомеризата и колонной отделения изобутановой фракции от бутана, верхняя часть колонны экстрактивной ректификации соединена каналом подачи реакционной массы с входом аппарата реакционной ректификации, нижняя часть колонны водного отмывания бутадиена от метанола соединена каналом подачи метанольной воды с колонной регенерации метанола, верхняя часть колонны регенерации метанола связана с емкостью канала подачи метанола каналом возврата метанола-рецикла, а верхняя часть колонны водного отмывания С4-углеводородной фракции от метанола связана с печью подогрева бутановой фракции.

2. Промышленный комплекс по п. 1, отличающийся тем, что колонна экстрактивной ректификации соединена каналом подачи реакционной массы с входом аппарата реакционной ректификации через форконтактный реактор.

3. Промышленный комплекс по п. 1, отличающийся тем, что содержит две параллельно подключенные печи подогрева бутановой фракции.

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ 1,3-БУТАДИЕНА ИЗ СМЕСЕЙ C-УГЛЕВОДОРОДОВ | 2010 |

|

RU2442768C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОЙ СМЕСИ | 2003 |

|

RU2252931C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВОГО КОНЦЕНТРАТА И ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ | 1998 |

|

RU2132838C1 |

| WO 2004065338 A1, 05.08.2004. | |||

Авторы

Даты

2015-11-20—Публикация

2014-03-24—Подача