Область техники

Изобретение относится к шиноформовочной машине для подготовки резиновой шины и к способу обеспечения ускоренного заворота, а также относится к области оборудования для резиновой промышленности.

Уровень техники

На основе существующих технологий и конструкций оборудования для подготовки резиновой шины обычно применяется двухбарабанная, трехбарабанная или четырехбарабанная формовочная машина, и разница между технологиями изготовления заготовки определяется отличиями устройств и способов изготовления.

Для формовочной машины для завершения процесса заворота заготовки шины по меньшей мере один ременный барабан для подготовки брекерно-протекторного компонента и один формовочный барабан для перемещения соответственно компонента шины и брекерно-протекторного компонента для завершения операций ламинирования и заворота необходимо размещать независимо. Для того чтобы завершать операцию заворота заготовки шины, в общем применяются диафрагма или какая-либо другая емкость или пальцеобразные стержни заворота на двух сторонах.

Существующее устройство заворота вводит сжатый воздух через воздушную полость, в общем, так, чтобы аксиально приводить в движение диафрагму или пальцеобразные стержни заворота, закрепленные на главном валу формовочного барабана; причем диафрагма или пальцеобразные стержни заворота сжимают боковую часть шины с двух сторон формовочного барабана так, чтобы завершать весь процесс заворота.

Например, в заявке CN 200920019931.0 на "МЕХАНИЧЕСКИЙ ФОРМОВОЧНЫЙ БАРАБАН" главная схема выглядит следующим образом: механический формовочный барабан содержит полый колоннообразный главный вал; роликовый винт с левой и правой симметричными резьбами размещен внутри главного вала; компонент запирающего блока и пальцеобразное устройство заворота симметрично закреплены вдоль внешней периферии и вертикальной осевой линии главного вала; пальцеобразное устройство заворота содержит цилиндрическую скользящую муфту, цилиндрический корпус и множество пальцеобразных стержней заворота; пальцеобразные стержни заворота равномерно размещены вдоль внешней периферии главного вала; ролик заворота размещен на передней концевой части каждого стержня заворота; задняя концевая часть каждого стержня заворота аксиально размещена на заднем конце цилиндрического корпуса; роликовый винт соединен с задним концом цилиндрической скользящей муфты с помощью стержня штифта и замка; компонент запирающего блока содержит цилиндрический корпус запирающего блока, размещенный на переднем конце цилиндрической скользящей муфты; цилиндрический корпус запирающего блока соединен и скреплен с группой запирающих блоков корпуса шины с помощью группы поршней и соединительного штока во внутренней части.

Вышеописанное техническое решение представляет собой следующее: диафрагма или пальцеобразные стержни заворота достигают заворота за счет тяги пневматического устройства. Пневматическое устройство тяги легко подвержено воздействию объективных факторов, таких как давление источника воздуха, характеристика уплотнения воздушной полости и т.п.; причем не просто достигнуть синхронного и изодинамического эффектов тяги, приложенной к двум сторонами заготовки шины, и ее нелегко сохранять в пределах диапазона значений силы конструктивных требований в течение долгого периода времени; давление, приложенное к боковой части шины, нестабильно и не сбалансировано при распределении, так что пузырьки воздуха просто легко сохраняются в шине, и это влияет на дальнейшее качество обработки и безопасность использования заготовки шины.

С этой целью создано настоящее изобретение.

Краткое описание изобретения

Изобретение раскрывает шиноформовочную машину и способ обеспечения ускоренного заворота, и оно нацелено на устранение проблем известного уровня техники. Таким образом, применяются механический способ и устройство обеспечения ускоренного заворота; аксиальная тяга обеспечивается для диафрагмы или стержней заворота с помощью механических ускорительных устройств на двух сторонах формовочного барабана одновременным, изодинамическим и непрерывным образом. Таким образом, диафрагма или стержни заворота облегчают завершение всего процесса заворота так, чтобы достигать операции заворота с устойчивым и равномерно распределенным давлением и улучшать качество формования заготовки шины.

Другой задачей изобретения является следующее: могут быть достигнуты одинаковая тяга на двух сторонах и одинаковые расстояния, и также могут быть достигнуты переменная и управляемая тяга, переменная и управляемая скорость и переменное и управляемое положение в процесса заворота.

Другой задачей изобретения является следующее: конструкции напорного трубопровода и подачи воздуха существующей формовочной машины и формовочного барабана могут быть упрощены, и конструкция и использование соответствующих компонентов уменьшены.

Таким образом, вся стоимость изготовления формовочной машины уменьшается и оптимизируется технология формования.

Для решения указанных задач способ обеспечения ускоренного заворота для шиноформовочной машины включает следующие этапы:

формовочная машина содержит ременный барабан, который удерживают и приводят в движение посредством корпуса ременного барабана, и формовочный барабан, который удерживают и приводят в движение посредством корпуса формовочного барабана.

По сравнению с известным уровнем техники разница состоит в следующем: первое ускорительное устройство, которое размещено вдоль аксиального направления, размещено на боковой части ременного барабана; второе ускорительное устройство, которое размещено вдоль аксиального направления, размещено на боковой части формовочного барабана.

Первое ускорительное устройство и второе ускорительное устройство симметричны вдоль вертикальной осевой линии формовочного барабана в процессе подготовки заворота заготовки шины; первое ускорительное устройство и второе ускорительное устройство толкают диафрагму или стержни заворота по направлению к центру с двух сторон формовочного барабана. Таким образом, одновременно прикладывается одинаковая тяга для содействия выполнению операции заворота.

Согласно основной схеме первое ускорительное устройство и второе ускорительное устройство обеспечивают механическую тягу ускорения для диафрагмы или стержней заворота в процессе аксиального перемещения; характеристики механической тяги ускорения представляют собой следующее: может быть одновременно приложена управляемая и регулируемая тяга, и время приложения тяги также может быть точно управляемым и регулируемым.

Диафрагма или стержни заворота могут прикладывать устойчивое и равномерно распределенное давление со стороны шины к верхней части одновременным и изодинамическим образом под действием механического ускорения. В связи с этим пузырьки воздуха не могут легко сохраняться между составными слоями, и качество всей операции заворота оказывается высоким.

В дополнение, существующий формовочный барабан главным образом разделяется на механический вариант (а именно, используя стержни заворота) и ячеистый вариант (а именно, используя диафрагму). Стоимость обслуживания уменьшается и степень использования оборудования улучшается, когда механический формовочный барабан применяет стержни заворота для выполнения операции заворота, тогда как диафрагму, используемую ячеистыми барабанами, необходимо часто заменять, так что интенсивность труда становится выше и стоимость и время обслуживания больше. Но в настоящее время механические формовочные барабаны применяются мало и главным образом ограничены из-за большого растяжения и глубоких вмятин стержней заворота на стороне шины.

Способ обеспечения ускоренного заворота для шиноформовочной машины, раскрытый изобретением, может быть одновременно применим для механического формовочного барабана и ячеистого барабана. Точное управление величиной силы, скоростью и положением в процессе заворота может быть выполнено с помощью управляемых ускорительных устройств согласно разнице технических характеристик заготовки шины, разнице клеящих материалов на стороне шины и разнице технологических требований.

С учетом факторов, таких как усложненная конструкция главной машины формовочной машины, большая аксиальная длина, длинное расстояние между корпусом ременного барабана и первым ускорительным устройством и т.п., если корпус ременного барабана применяет неподвижную крепежную конструкцию, расстояние, которое первое ускорительное устройство проходит до эквипотенциальных рабочих станций диафрагмы или стержней заворота является большим и поддержание стабильной механической тяги ускорения не облегчается. В связи с этим может быть применена следующая предпочтительная схема улучшения:

корпус ременного барабана удерживается на нижнем рельсе скольжения и может скользить возвратно-поступательным образом вдоль горизонтального направления под действием приводного устройства рельса скольжения; корпус ременного барабана удерживает первое ускорительное устройство для скольжения в одну сторону формовочного барабана до выполнения операции обеспечения ускоренного заворота так, что первое ускорительное устройство и второе ускорительное устройство симметричны вдоль вертикальной осевой линии формовочного барабана.

Корпус ременного барабана сначала приводит в движение первое ускорительное устройство для скольжения в станцию ожидания до операции обеспечения ускоренного заворота и далее аксиально приводит в движение первое ускорительное устройство и второе ускорительное устройство, чтобы толкать диафрагму или стержни заворота одновременным и изодинамическим образом.

Улучшенная схема содержит два режима: 1 - корпус формовочного барабана также приводит в движение в противоположном направлении второе ускорительное устройство для скольжения в станцию ожидания до операции обеспечения ускоренного заворота, когда корпус ременного барабана аксиально скользит; и 2 - корпус формовочного барабана применяет неподвижный вариант установки, а именно первоначальное положение второго ускорительного устройства находится в станции ожидания до операции обеспечения ускоренного заворота.

Подобным образом, на основе рассмотренных факторов отметим, что если корпус ременного барабана применяет неподвижную крепежную конструкцию, время ожидания, за которое корпус ременного барабана аксиально перемещается в станцию ускорения, является длительным; в конечном итоге, главные компоненты конструкции и рабочие станции для формования заготовки шины размещаются на одной стороне формовочного барабана. В связи с этим также может быть применена следующая оптимальная схема:

корпус формовочного барабана удерживается на нижнем рельсе скольжения и может скользить возвратно-поступательным образом вдоль горизонтального направления под действием приводного устройства рельса скольжения;

корпус формовочного барабана удерживает второе ускорительное устройство (независимо от того, удерживает корпус ременного барабана первое ускорительное устройство для аксиального перемещения или нет) для аксиального скольжения до выполнения операции обеспечения ускоренного заворота так, что первое ускорительное устройство и второе ускорительное устройство симметричны вдоль вертикальной осевой линии формовочного барабана.

Схема улучшения также содержит два режима: 1 - корпус формовочного барабана применяет неподвижный вариант установки, а именно первоначальное положение первого ускорительного устройства находится в станции ожидания до операции обеспечения ускоренного заворота, и корпус формовочного барабана аксиально скользит для перемещения второго ускорительного устройства в станцию ожидания до операции обеспечения ускоренного заворота; и 2 - корпус ременного барабана и корпус формовочного барабана аксиально скользят так, чтобы перемещать первое ускорительное устройство и второе ускорительное устройство в симметричные станции ожидания.

Основываясь на разработанной конструкции, применяемой существующей формовочной машиной в общем, относительно допустимая предпочтительная схема представляет собой следующее:

для того чтобы дополнительно улучшать баланс приложенного давления заворота, кольцеобразные ускорительные пластины, способные продолжаться наружу вдоль аксиального направления, могут быть соответственно размещены на концевых частях первого ускорительного устройства и второго ускорительного устройства; ускорительные пластины толкают диафрагму или стержни заворота вверх от сторон.

Такие же аксиальные приводные устройства применяются в корпусе ременного барабана и корпусе формовочного барабана для обеспечения механической тяги ускорения, приложенной первым ускорительным устройством и вторым ускорительным устройством.

Разумеется, различные конструкции инструментов под ускорительные пластины, приспособленные к ячеистому варианту заворота и механическому варианту заворота, необходимо размещать соответственно в механических формовочных барабанах и ячеистых барабанах.

Возьмем, например, корпус ременного барабана; относительно надежная схема для приводных устройств выглядит следующим образом: скользящий вал закреплен на внутреннем диаметре главного вала корпуса ременного барабана; ускорительные пластины размещены на внешнем боковом конце скользящего вала; группа аксиальных приводных устройств соединена с внутренним боковым концом скользящего вала так, чтобы прикладывать боковую тягу ускорения к ускорительным пластинам за счет аксиального скользящего сдвига скользящего вала.

На основе замысла конструкции изобретения отметим, что, применяя способ обеспечения ускоренного заворота, улучшение конструкции шиноформовочной машины может быть достигнуто следующим образом:

шиноформовочная машина главным образом содержит ременный барабан, который удерживается и приводится в движение корпусом ременного барабана, и формовочный барабан, который удерживается и приводится в движение посредством корпуса формовочного барабана.

По сравнению с известным уровнем техники имеются отличия, состоящие в следующем: первое ускорительное устройство, которое размещено вдоль аксиального направления, размещено на боковой части ременного барабана; первое ускорительное устройство может толкать ячейку или стержень заворота на одной стороне формовочного барабана вдоль аксиального направления при приведении в движение аксиального приводного устройства;

Второе ускорительное устройство, которое размещено вдоль аксиального направления, размещено на боковой части формовочного барабана; второе ускорительное устройство может толкать ячейку или стержень заворота на другой стороне формовочного барабана вдоль аксиального направления при приведении в движение аксиального приводного устройства.

В особенности, корпус ременного барабана удерживается на нижнем рельсе скольжения и может скользить возвратно-поступательным образом вдоль горизонтального направления под действием приводного устройства рельса скольжения.

Корпус формовочного барабана дополнительно может удерживаться на нижнем рельсе скольжения и может скользить возвратно-поступательным образом вдоль горизонтального направления под действием приводного устройства рельса скольжения.

В дополнение, кольцеобразные ускорительные пластины, способные продолжаться наружу вдоль аксиального направления, соответственно размещены на концевых частях первого ускорительного устройства и второго ускорительного устройства.

Суммируя вышеописанное, шиноформовочная машина и ее способ обеспечения ускоренного заворота, раскрытые изобретением, имеют следующие преимущества и благоприятные эффекты:

1. Применяя механический способ и устройство обеспечения ускоренного заворота аксиальная тяга обеспечивается для диафрагмы или стержней заворота одновременным, изодинамическим и непрерывным образом, во всем процессе заворота достигается работа с устойчивым и равномерно распределенным давлением, качество формования заготовки шины является относительно высоким, и вероятность, что пузырьки воздуха сохранятся между составными слоями, эффективно уменьшается.

2. Конструкции пневматического привода и напорного трубопровода существующей формовочной машины могут быть упрощены и соответствующие компоненты уменьшены. Таким образом, вся стоимость изготовления формовочной машины уменьшается, и оптимизируется технология формования.

Краткое описание чертежей

Шиноформовочная машина и ее способ обеспечения ускоренного заворота дополнительно описаны со ссылкой на чертежи, на которых:

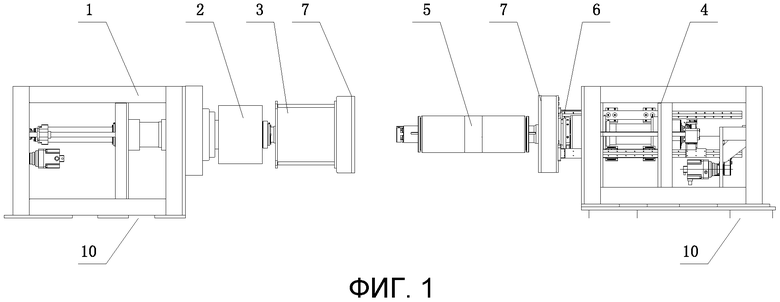

фиг. 1 - локальный вид шиноформовочной машины для достижения способа обеспечения ускоренного заворота;

фиг. 2 - вид при механическом ускорении;

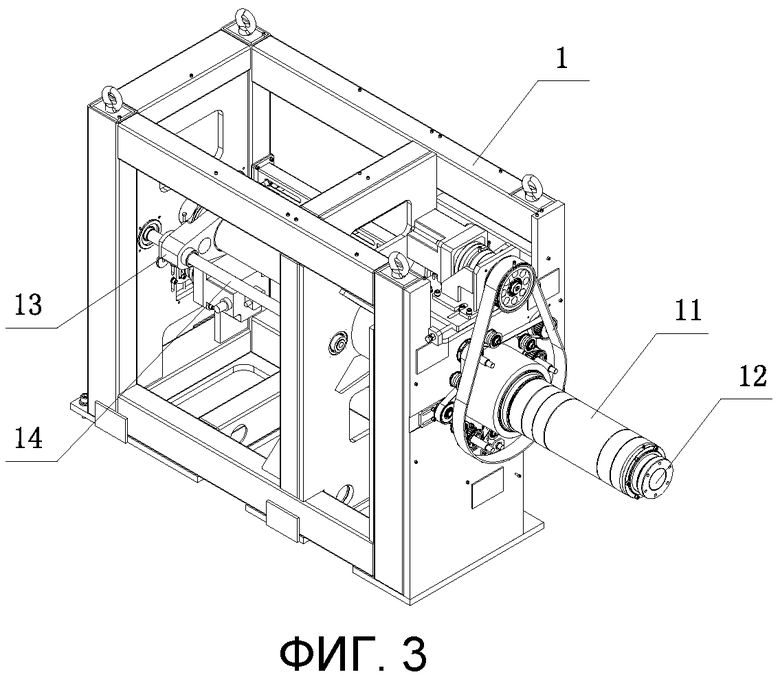

фиг. 3 - структурный вид корпуса ременного барабана; и

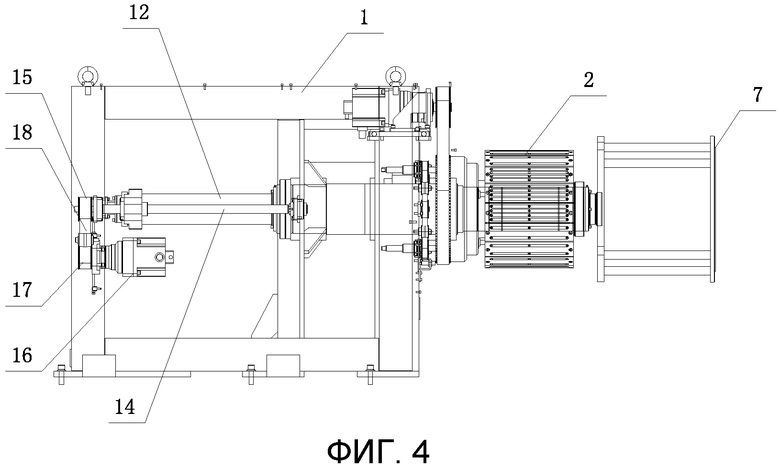

фиг. 4 - вид в продольном поперечном сечении фиг. 3.

На фиг. 1-4 показаны корпус 1 ременного барабана, ременный барабан 2, первое ускорительное устройство 3, корпус 4 формовочного барабана, формовочный барабан 5, второе ускорительное устройство 6, ускорительные пластины 7, диафрагма 8, рельс 10 скольжения, главный вал 11, скользящий вал 12, седло 13 скольжения, шариковые винты 14, ведомые шкивы 15, редукторный двигатель 16, ведущий шкив 17 и зубчатый ремень 18.

Конкретный вариант реализации изобретения

В варианте выполнения 1, который показан на фиг.1-4, шиноформовочная машина главным образом содержит ременный барабан 2, который удерживается и приводится в движение посредством корпуса 1 ременного барабана, и формовочный барабан 5, который удерживается и приводится в движение посредством корпуса 4 формовочного барабана.

Корпус 1 ременного барабана удерживается на нижнем рельсе 10 скольжения, и он может скользить возвратно-поступательным образом вдоль горизонтального направления под действием приводного устройства рельса скольжения.

Корпус 4 формовочного барабана удерживается на нижнем рельсе 10 скольжения и может скользить возвратно-поступательным образом вдоль горизонтального направления под действием приводного устройства рельса скольжения.

Первое ускорительное устройство 3, которое размещено вдоль аксиального направления, размещено на боковой части ременного барабана 2; первое ускорительное устройство 3 может толкать ячейку на одной стороне формовочного барабана 5 вдоль аксиального направления при приведении в движение аксиального приводного устройства.

Второе ускорительное устройство 6, которое размещено вдоль аксиального направления, размещено на боковой части формовочного барабана 5; причем второе ускорительное устройство 6 может толкать ячейку на одной стороне формовочного барабана 5 вдоль аксиального направления при приведении в движение аксиального приводного устройства.

Кольцеобразные ускорительные пластины 7, способные продолжаться наружу вдоль аксиальных направлений, соответственно размещены на концевых частях первого ускорительного устройства 3 и второго ускорительного устройства 6.

Такая же конструкция аксиальных приводных устройств может быть применена в корпусе 1 ременного барабана и корпусе 4 формовочного барабана.

Возьмем, например, корпус 1 ременного барабана, горизонтальный скользящий вал 12 закреплен на внутреннем диаметре главного вала 11 корпуса 1 ременного барабана; ускорительные пластины 7 размещены на внешнем боковом конце скользящего вала 12; внутренний боковой конец скользящего вала 12 неподвижно соединен с седлом 13 скольжения; седло 13 скольжения одновременно закреплено на шариковых винтах 14 на двух сторонах; и ведомые шкивы 15 размещены на концевых частях шариковых винтов 14.

Ведущий шкив 17 закреплен на выходном конце редукторного двигателя 16; зубчатый ремень 18 соединен между ведущим шкивом 17 и ведомым шкивом 15.

Способ обеспечения ускоренного заворота для шиноформовочной машины содержит следующие этапы: корпус 1 ременного барабана удерживают на нижнем рельсе 10 скольжения, и он может скользить возвратно-поступательным образом вдоль горизонтального направления под действием приводного устройства рельса скольжения.

Корпус 4 формовочного барабана удерживают на нижнем рельсе 10 скольжения, и он может скользить возвратно-поступательным образом вдоль горизонтального направления под действием приводного устройства рельса скольжения.

Корпус 1 ременного барабана и корпус 4 формовочного барабана соответственно удерживают первое ускорительное устройство 3 и второе ускорительное устройство 6 для аксиального скольжения на нужное расстояние противоположно друг другу до выполнения операции обеспечения ускоренного заворота так, что первое ускорительное устройство 3 и второе ускорительное устройство 6 синхронизированы вдоль вертикальной осевой линии формовочного барабана 5.

Первое ускорительное устройство 3 и второе ускорительное устройство 6 симметричны вдоль вертикальной осевой линии формовочного барабана 5 в процессе подготовки заворота шины и толкают диафрагму 8 из центра в две стороны формовочного барабана 5 так, что одновременно прикладывается одинаковая тяга для содействия выполнению операции заворота.

В способе обеспечения ускоренного заворота кольцеобразные ускорительные пластины 7, способные продолжаться наружу вдоль аксиальных направлений и используемые для аксиального толкания диафрагмы 8, соответственно размещают на концевых частях первого ускорительного устройства 3 и второго ускорительного устройства 6.

Возьмем, например, корпус 1 ременного барабана: скользящий вал 12 закрепляют на внутреннем диаметре главного вала 11 корпуса ременного барабана; ускорительные пластины 7 размещают на внешнем боковом конце скользящего вала 12; внутренний боковой конец скользящего вала 12 соединяют с группой аксиальных приводных устройств так, чтобы прикладывать боковую тягу ускорения к ускорительным пластинам 7 посредством аксиального скользящего сдвига скользящего вала 12.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ФОРМОВОЧНОЙ МАШИНЫ И СПОСОБ ОБРАБОТКИ СОЕДИНЕНИЯ | 2012 |

|

RU2573033C1 |

| ТРЕХБАРАБАННАЯ ФОРМОВОЧНАЯ МАШИНА ДЛЯ ШИНЫ И СПОСОБ ПЕРЕМЕЩЕНИЯ МАТЕРИАЛА | 2012 |

|

RU2569697C1 |

| ОДНОСТУПЕНЧАТАЯ ДВУХБАРАБАННАЯ ФОРМОВОЧНАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ АВТОМОБИЛЬНОЙ ШИНЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ШИНЫ | 2012 |

|

RU2581401C2 |

| Устройство для сборки покрышек пневматических шин | 1976 |

|

SU738899A1 |

| Устройство для сборки металлокордных брекерных браслетов | 1983 |

|

SU1106683A1 |

| ШИНОФОРМОВОЧНАЯ МАШИНА | 2000 |

|

RU2200662C2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1965 |

|

SU430535A1 |

| Устройство для сборки металлокордных брекерных браслетов | 1986 |

|

SU1335481A2 |

| Устройство для сборки металлокордных брекерных браслетов | 1986 |

|

SU1335482A1 |

| Устройство для сборки металлокордных брекерных браслетов | 1988 |

|

SU1558702A1 |

Изобретение относится к шиноформовочной машине и способу обеспечения ускоренного заворота. Шиноформовочная машина содержит: барабан для брекера, корпус барабана для брекера, формовочный барабан, корпус формовочного барабана, первое ускорительное устройство, размещенное вдоль аксиального направления на первой боковой части барабана для брекера, второе ускорительное устройство, размещенное вдоль аксиального направления на второй боковой части формовочного барабана. Первое ускорительное устройство и второе ускорительное устройство симметричны вдоль вертикальной осевой линии формовочного барабана в процессе подготовки заворота шины. Согласно способу удерживают и приводят в движение барабан для брекера посредством корпуса барабана для брекера. Удерживают и приводят в движение формовочный барабан посредством корпуса формовочного барабана. Одновременно толкают посредством первого и второго ускорительных устройств диафрагму или стержни заворота по направлению к центру от соответствующих первой и второй боковых частей формовочного барабана, таким образом одновременно прикладывая одинаковую тягу. Изобретение обеспечивает повышение качества изготавливаемых изделий. 2 н. и 8 з.п. ф-лы, 4 ил.

1. Способ обеспечения ускоренного заворота на шиноформовочной машине, содержащей: барабан для брекера; корпус барабана для брекера; формовочный барабан; корпус формовочного барабана; первое ускорительное устройство, размещенное вдоль аксиального направления на первой боковой части барабана для брекера; второе ускорительное устройство, размещенное вдоль аксиального направления на второй боковой части формовочного барабана; при этом первое ускорительное устройство и второе ускорительное устройство симметричны вдоль вертикальной осевой линии формовочного барабана в процессе подготовки заворота шины; причем способ включает этапы, на которых:

удерживают и приводят в движение барабан для брекера посредством корпуса барабана для брекера;

удерживают и приводят в движение формовочный барабан посредством корпуса формовочного барабана;

одновременно толкают посредством первого и второго ускорительных устройств диафрагму или стержни заворота по направлению к центру от соответствующих первой и второй боковых частей формовочного барабана, таким образом одновременно прикладывая одинаковую тягу.

2. Способ по п. 1, при котором дополнительно:

удерживают корпус барабана для брекера на нижнем рельсе скольжения;

обеспечивают скольжение корпуса барабана для брекера возвратно-поступательным образом вдоль горизонтального направления под действием приводного устройства рельса скольжения; и

удерживают корпусом барабана для брекера первое ускорительное устройство для скольжения в одну сторону формовочного барабана до выполнения операции ускоренного заворота, причем первое ускорительное устройство и второе ускорительное устройство симметричны вдоль вертикальной осевой линии формовочного барабана.

3. Способ по п. 2, при котором дополнительно:

удерживают корпус формовочного барабана на нижнем рельсе скольжения, причем корпус формовочного барабана может скользить возвратно-поступательным образом вдоль горизонтального направления под действием приводного устройства рельса скольжения;

удерживают корпусом барабана для брекера первое ускорительное устройство и удерживают корпусом формовочного барабана второе ускорительное устройство, так что первое и второе ускорительные устройства скользят противоположно друг другу до выполнения операции ускоренного заворота так, что первое ускорительное устройство и второе ускорительное устройство симметричны вдоль вертикальной осевой линии формовочного барабана.

4. Способ по п. 3, при котором на концевых частях первого ускорительного устройства и второго ускорительного устройства соответственно размещают кольцеобразные ускорительные пластины, выполненные с возможностью выступания наружу вдоль аксиальных направлений.

5. Способ по п. 4, при котором скользящий вал закрепляют на внутреннем диаметре главного вала корпуса барабана для брекера; кольцеобразные ускорительные пластины размещают на внешнем боковом конце скользящего вала; группу аксиальных приводных устройств соединяют с внутренним боковым концом скользящего вала так, чтобы прикладывать боковую тягу ускорения к кольцеобразными ускорительным пластинам за счет аксиального скользящего сдвига скользящего вала.

6. Шиноформовочная машина, содержащая:

барабан для брекера, который удерживается и приводится в движение посредством корпуса барабана для брекера,

формовочный барабан, который удерживается и приводится в движение посредством корпуса формовочного барабана,

первое ускорительное устройство, которое размещено вдоль аксиального направления на боковой части барабана для брекера, причем первое ускорительное устройство выполнено с возможностью толкания ячейки или стержня заворота на одной стороне формовочного барабана вдоль аксиального направления при приведении в движение аксиального приводного устройства; и

второе ускорительное устройство, которое размещено вдоль аксиального направления на боковой части формовочного барабана, причем второе ускорительное устройство выполнено с возможностью толкания ячейки или стержня заворота на другой стороне формовочного барабана вдоль аксиального направления при приведении в движение аксиального приводного устройства.

7. Шиноформовочная машина по п. 6, в которой корпус барабана для брекера удерживается на нижнем рельсе скольжения и выполнен с возможностью скольжения возвратно-поступательным образом вдоль горизонтального направления под действием приводного устройства рельса скольжения.

8. Шиноформовочная машина по п. 6, в которой корпус формовочного барабана удерживается на нижнем рельсе скольжения и выполнен с возможностью скольжения возвратно-поступательным образом вдоль горизонтального направления под действием приводного устройства рельса скольжения.

9. Шиноформовочная машина по п. 8, в котором на концевых частях первого ускорительного устройства и второго ускорительного устройства соответственно размещены кольцеобразные ускорительные пластины, выполненные с возможностью выступания наружу вдоль аксиальных направлений.

10. Шиноформовочная машина по п. 9, дополнительно содержащая скользящий вал, закрепленный на внутреннем диаметре главного вала корпуса барабана для брекера; при этом ускорительные пластины размещены на внешнем боковом конце скользящего вала; внутренний боковой конец скользящего вала неподвижно соединен с седлом скольжения; седло скольжения одновременно закреплено на шариковых винтах на двух сторонах; причем имеются ведомые шкивы, размещенные на концевых частях шариковых винтов, ведущий шкив, закрепленный на выходном конце редукторного двигателя, и зубчатый ремень, соединенный между ведущим шкивом и ведомым шкивом.

| CN 102049871 A, 11.05.2011 | |||

| СПОСОБ СБОРКИ РЕЗИНО-КОРДНЫХ ОБОЛОЧЕК ИЗ УШИРЕННЫХ СЛОЕВ КОРДА | 0 |

|

SU266203A1 |

| Способ сборки покрышек пневматических шин | 1988 |

|

SU1548077A1 |

| Устройство для сборки и формования покрышек пневматических шин | 1978 |

|

SU701026A1 |

Авторы

Даты

2016-01-20—Публикация

2012-12-18—Подача