Изобретение относится к области машиностроения и предназначено для определения остаточных технологических напряжений в поверхностных слоях детали, полученных при механической обработке.

Известен экспериментально-теоретический способ определения остаточных напряжений в стержнях прямоугольного сечения [1, Биргер И.Α., Остаточные напряжения, М., Машгиз, 1963 г., стр. 60…79], заключающийся в том, что из исследуемой детали вырезают и подготавливают образец в форме стержня прямоугольного сечения. С подготовленного образца одним из известных способов снимают слои материала, при этом после каждого снятого слоя определяют суммарную толщину снятого материала и прогиб образца, вызванный снятием этого материала. По окончанию эксперимента получают ряд значений суммарных толщин снятого материала (a

1, а

2, …, a

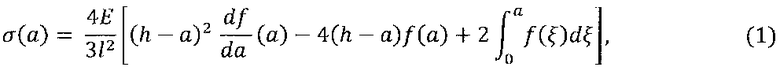

i) и ряд соответствующих им значений прогибов образца (f1, f2, …, fi, …, fn). Далее рассчитывают остаточные напряжения в слоях по формуле

где Ε - модуль упругости материала;

l - длина исследуемого образца;

h - начальная толщина образца;

а - толщина снятого материала;

f(a) - функция, определяющая зависимость между толщиной снятого материала (а) и возникшим при этом прогибом образца;

- производная функции f(а);

- производная функции f(а);

Эти функции предварительно вычисляют, а затем полученные значения подставляют в формулу (1) и рассчитывают остаточные напряжения σ(a) от поверхности образца вглубь материала.

Рассмотренный способ является наиболее близким к заявляемому техническому решению, он взят в качестве прототипа.

Признаки прототипа, совпадающие с признаками заявляемого решения - вырезка из детали образца в форме стержня прямоугольного сечения; снятие с образца слоев материала; определение толщин снятого материала и прогибов образца, вызванных этим снятием материала; расчет остаточных напряжений.

Способ по прототипу имеет ряд недостатков. Во-первых, в нем не регламентируется толщина снимаемых слоев. Из примера выполнения известного способа (1, стр. 78] видно, что толщины слоев имеют значения от 3 мкм до 116 мкм. При общей толщине снятых слоев 434 мкм и таком широком диапазоне толщин отдельных слоев получают мало экспериментальных точек и большие интервалы между ними. Поэтому при больших градиентах изменения остаточных напряжений, обычно имеющих место в верхних слоях, получают неточную эпюру распределения остаточных напряжений в материале. Во-вторых, в известном способе используется формула, в которую входят три функции f(a);  и

и  их необходимо определять для каждой исследуемой детали. При этом используют полученные в эксперименте значения толщин и прогибов, а так же теорию приближенных вычислений. Вычисление функций трудоемко, их структура достаточно сложна, их неаналитическое построение вносит существенную погрешность в основную формулу (1).

их необходимо определять для каждой исследуемой детали. При этом используют полученные в эксперименте значения толщин и прогибов, а так же теорию приближенных вычислений. Вычисление функций трудоемко, их структура достаточно сложна, их неаналитическое построение вносит существенную погрешность в основную формулу (1).

Задачей, на решение которой направленно заявляемое изобретение, является упрощение способа, снижение трудоемкости и повышение точности определения остаточных напряжений в поверхностных слоях детали.

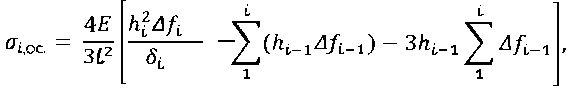

Поставленная задача была решена за счет того, что в известном способе, включающем вырезку образца в форме стержня прямоугольного сечения, снятие с образца слоев материала, определение толщин снятого материала и прогибов образца, вызванных этим снятием материала, расчет остаточных напряжений, согласно изобретению с образца снимают тонкие слои материала, начиная со слоя минимальной толщины 8-12 мкм и увеличивая толщины последующих слоев до значения не более 35 мкм последнего слоя, при этом определяют толщину δi каждого снятого тонкого слоя и приращение прогиба Δfi образца, вызванное каждым снятым тонким слоем, затем рассчитывают остаточные напряжения σi,oc. в тонких слоях материала по формуле

где i - порядковый номер снимаемого тонкого слоя материала;

Ε - модуль упругости материала;

l - длина исследуемого образца;

hi - толщина образца после снятия тонкого i слоя;

δi - толщина каждого снятого тонкого слоя;

Δfi - приращение прогиба образца, вызванное каждым снятым тонким слоем.

Признаки заявляемого технического решения, отличительные от прототипа - с образца снимают тонкие слои материала, начиная со слоя минимальной толщины 8-12 мкм и увеличивая толщины последующих слоев до значения не более 35 мкм последнего слоя; определяют толщину δi каждого снятого тонкого слоя и приращение прогиба Δfi образца, вызванное каждым снятым тонким слоем; при выполнении расчетов остаточных напряжений σi,oc. в тонких слоях материала используют формулу (2), учитывающую геометрические параметры образца (h,l), его механические характеристики (Е), полученные в ходе эксперимента толщины образца hi, толщины снятых тонких слоев δi и соответствующие им приращения прогибов Δfi образца.

Благодаря снятию с образца тонких слоев материала, регламентируя их толщину по нарастающей вглубь материала, определению толщины δi каждого снятого тонкого слоя и приращения прогиба Δfi образца, вызванного каждым снятым тонким слоем, новой взаимосвязи параметров в расчетной формуле (2) упрощается способ, снижается его трудоемкость, повышается точность определения остаточных напряжений в поверхностных слоях детали.

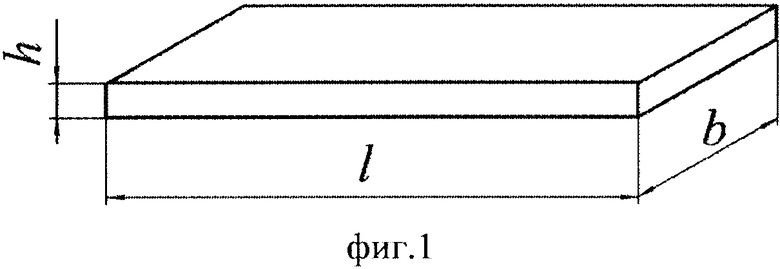

Предлагаемый способ поясняется чертежами, представленными на фиг. 1-4.

На фиг. 1 показана геометрия образца.

На фиг. 2 показаны толщины δ1, δ2, δ3, …, снимаемых тонких слоев.

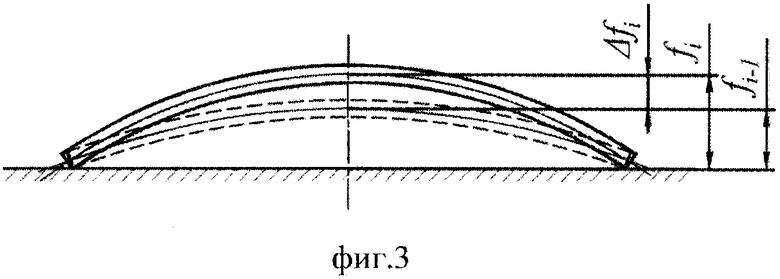

На фиг. 3 показано приращение прогиба Δfi образца, вызванное снятием i-го слоя.

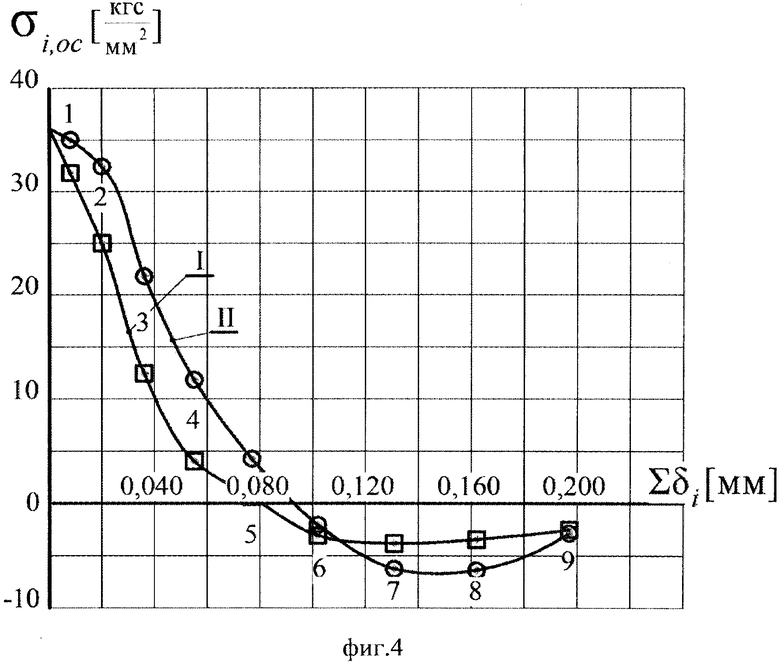

На фиг. 4 приведено графическое сравнение результатов расчетов остаточных напряжений, полученных по прототипу (I) и предлагаемому способу (II). Цифры 1, 2, 3, 4, 5, 6, 7, 8, 9 обозначают номера слоев.

Способ осуществляется следующим образом.

Из исследуемой детали вырезают заготовку с припусками в форме стержня прямоугольного сечения, затем с помощью "тонких методов", не вносящих дополнительных напряжений в материал, заготовку обрабатывают до заданных чистовых размеров (фиг. 1). На поверхность образца, неподлежащую снятию слоев, наносят защитное покрытие (например, воск или лак). Далее образец погружают в ванну с травильным составом и проводят химический процесс снятия первого тонкого слоя материала δ1 с рабочей поверхности (фиг. 2). Отметим, что при снятии этого и следующих тонких слоев необходимо регламентировать их толщины. Начинают со слоя минимальной толщины 8-12 мкм и увеличивают толщины последующих слоев до значения не более 35 мкм последнего слоя. Толщина слоя менее 8 мкм не обеспечивает требуемой точности измерения из-за погрешностей самих измерительных приборов. Толщина слоя более 35 мкм нецелесообразна, так как при неглубоком залегании остаточных напряжений получают большой интервал между экспериментальными точками и малое их количество, что снижает точность определения остаточных напряжений в поверхностных слоях детали.

После снятия первого слоя образец достают из ванночки и известными методами определяют толщину снятого тонкого слоя δ1 и вызванное этим снятием приращение прогиба Δf1. Затем образец вновь протравливают - снимают второй тонкий слой, определяют его толщину δ2 и приращение прогиба Δf2, полученного от снятия второго слоя. С последующими слоями действуют аналогично, определяя толщины снятых тонких слоев δi и соответствующие приращения прогибов Δfi (фиг. 3). Далее переходят к расчетам остаточных напряжений σi,oc., начиная с первого слоя, при этом используют формулу (2). В нее подставляют значения модуля упругости материала Е, геометрических параметров образца (h1,l) и значения толщины первого тонкого слоя δ1 и соответствующего приращения прогиба образца Δf1. В последующих слоях материала остаточные напряжения определяются аналогично, с использованием значений h2, …, hi, …, hn; δ2, …, δi …, δn и Δf2, …, Δfi, …, Δfn

Пример конкретного выполнения способа.

В эксперименте использовали образец в форме стержня прямоугольного сечения с размерами: длина образца l=60,0 мм; ширина b=6,0 мм, начальная толщина h=1,50 мм; материал - сталь 45 с модулем упругости Ε=2·104 кгс/мм2. При снятии материала применяли "мягкий" режим травления, обеспечивающий получение тонких слоев с толщиной последовательно возрастающей от первого слоя к последнему до значения не более 35 мкм. Всего было снято 9 слоев, при этом получен ряд значений толщин: 8; 12; 16; 19; 22; 25; 29; 31; 35 мкм. Параллельно были измерены соответствующие им приращения прогибов образца, результаты замеров приведены в таблице. Расчеты остаточных напряжений были проведены как по способу прототипа, так и по предлагаемому способу. Расчеты по прототипу были, как и предполагалось, сложными и трудоемкими, так как предварительно для каждого слоя было необходимо вычислить функцию f(а), ее производную и интеграл. Далее по формуле (1) рассчитывали остаточные напряжения в слоях материала. По предлагаемому способу расчеты остаточных напряжений проводили непосредственно по формуле (2), путем подстановки в нее результатов замеров, полученных в эксперименте. Результаты расчетов по обоим способам приведены в таблице, для наглядности они также показаны в виде эпюр напряжений на фиг. 4.

Как видно из таблицы, остаточные напряжения, определенные по предлагаемому способу и прототипу, по характеру изменения от слоя к слою похожи. Однако имеются значительные численные расхождения во втором, третьем и четвертом слоях, по прототипу они ниже на 7…10 кг/мм. На фиг. 4 кривая I (по прототипу) на участке 1-2-3 почти линейна, круто сходит вниз, а на участке 7-8-9 почти горизонтальна и линейна. Это не характерно для графиков остаточных напряжений в поверхностных слоях материала, внесенных при мехобработке детали. Обычно графики, получаемые при исследовании поверхностных остаточных напряжений в деталях, представляют собой кривую линию с более плавными изменениями кривизны, линию, состоящую из участков параболической формы с плавными переходами. Кривая II (по предлагаемому способу) соответствует такому характерному виду линии, описывающей распределение остаточных напряжений в поверхностных слоях материала, следовательно, она точнее определяет значения и характер изменения остаточных напряжений от поверхности детали вглубь материала. Это особенно важно для верхних слоев, где остаточные напряжения обычно имеют максимальный уровень. С учетом этих значений оценивают прочность детали и ее эксплуатационный ресурс. В данном случае такую оценку следует делать по кривой II, полученной по предлагаемому способу.

Таким образом, предлагаемое техническое решение позволяет:

- упростить способ и снизить его трудоемкость;

- повысить точность определения остаточных напряжений в поверхностных слоях детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ДЕТАЛИ | 2015 |

|

RU2598779C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2007 |

|

RU2354952C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА РАБОТОСПОСОБНОСТИ МЕТАЛЛОВ | 2004 |

|

RU2261436C1 |

| НЕРАЗРУШАЮЩИЙ СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ПОВЕРХНОСТНОМ СЛОЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2006 |

|

RU2327124C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2019 |

|

RU2718631C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 1996 |

|

RU2121666C1 |

| СПОСОБ КОНТРОЛЯ ДРОБЕСТРУЙНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ | 2017 |

|

RU2661163C1 |

| Накладной кругломер | 1987 |

|

SU1471061A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 2006 |

|

RU2316602C1 |

| СПОСОБ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ НЕЖЕСТКИХ ЗАГОТОВОК | 2001 |

|

RU2198769C2 |

Изобретение относится к области машиностроения и предназначено для определения остаточных технологических напряжений в поверхностных слоях детали, полученных при механической обработке. Сущность: осуществляют вырезку образца в форме стержня прямоугольного сечения. С образца снимают тонкие слои материала, начиная со слоя минимальной толщины 8-12 мкм и увеличивая толщины последующих слоев до значения не более 35 мкм последнего слоя. Определяют толщину каждого снятого тонкого слоя и приращение прогиба образца, вызванное каждым снятым тонким слоем, затем рассчитывают остаточные напряжения в тонких слоях материала по формуле. Технический результат: упрощение способа, снижение трудоемкости и повышение точности определения остаточных напряжений в поверхностных слоях детали. 1 таб., 4 ил.

Способ определения остаточных напряжений в поверхностных слоях детали, включающий вырезку образца в форме стержня прямоугольного сечения, снятие с него слоев материала, определение толщин снятого материала и прогибов образца, вызванных этим снятием материала, расчет остаточных напряжений, отличающийся тем, что с образца снимают тонкие слои материала, начиная со слоя минимальной толщины 8-12 мкм и увеличивая толщины последующих слоев до значения не более 35 мкм последнего слоя, при этом определяют толщину δi каждого снятого тонкого слоя и приращение прогиба Δƒi образца, вызванное каждым снятым тонким слоем, затем рассчитывают остаточные напряжения σi,ос в тонких слоях материала по формуле

где i - порядковый номер снимаемого тонкого слоя материала;

E - модуль упругости материала;

l - длина исследуемого образца;

hi - толщина образца после снятия тонкого i слоя;

δi - толщина каждого снятого тонкого слоя;

Δƒi - приращение прогиба образца, вызванное снятием каждого тонкого слоя.

| Биргер И.A., Остаточные напряжения, М., Машгиз, 1963 г., стр | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2011 |

|

RU2455622C1 |

| Способ определения остаточных напряжений в поверхностном слое изделий | 1990 |

|

SU1783357A1 |

| US 7884924 B2 08.02.2011. | |||

Авторы

Даты

2016-02-10—Публикация

2014-09-08—Подача