Настоящее изобретение относится к способу размещения рабочих цилиндров на шлифовальном станке и к шлифовальному станку, в котором реализуется этот способ. Следует отметить, что определение «рабочие цилиндры» относится, например, к цилиндрам прокатных станов для прокатки металлов, к цилиндрам, которые используются на целлюлозно-бумажных фабриках, к цилиндрам, которые используются в применениях с давлением масла, валам морских двигателей и, в целом, ко всем цилиндрам, изготовленным из металлических и неметаллических материалов, которые представляют собой промышленный интерес.

Шлифование цилиндров, описанных выше, и, в частности, цилиндров прокатных станов или цилиндров для целлюлозно-бумажных фабрик, имеет различные недостатки, связанные, прежде всего, с затруднениями и весом цилиндров, который часто является значительным.

Последние, по сути, имеют размеры в диапазоне от 40 мм до 2300 мм в диаметре и 1000 мм до 12000 мм в длину, и вес в пределах от нескольких десятых декаНьютонов до 230-250 тонн.

Функция, которую должны выполнять эти цилиндры, требует, чтобы они были созданы с точностью и погрешностью порядка нескольких тысячных долей миллиметра.

Шлифовальные станки, которые могут использоваться для этих цилиндров, следовательно, имеют специфические характеристики и их не следует путать с традиционными токарными станками меньшего размера или подобными станками, которые в этом смысле не способны осуществлять такие процессы шлифования.

Шлифованию цилиндра всегда должна предшествовать предварительная фаза размещения последнего на станке, которая осуществляется путем установки цилиндра, подлежащего шлифованию, между головкой зажимного приспособления и центрирующей бабкой с последующей поддержкой его между центрами станка и, если необходимо, затягивания его с помощью одного или нескольких люнетов или противодействующих устройств, или путем размещения самого цилиндра непосредственно на паре опорных люнетов; любое из двух решений выбирают в зависимости от типа цилиндра, подвергаемого шлифованию, и обработки, которая должна быть осуществлена.

В случае, например, обработки так называемых «тонких» цилиндров, или цилиндров, в которых отношение диаметра к длине особенно мало (типичный пример этого представлен цилиндрами прокатных станов «Sendzimir» или, в более общем случае, «кластерными» прокатными станами), известный уровень техники предусматривает, что цилиндр, подлежащий шлифованию, сначала загружают на шлифовальный станок с помощью загрузочного устройства (такого, как, например, портальный кран, стреловой кран или автоматическое загрузочное устройство), затем его перемещают, пока один из его концов не будет поддерживаться центром головки зажимного приспособления, затем центрирующую бабку перемещают до тех пор, пока не возникнет контакт, обеспечивающий поддержку противоположного конца цилиндра, и, наконец, люнеты или противодействующие устройства перемещают вдоль цилиндра таким образом, чтобы расположить их правильно относительно части цилиндра, подлежащего шлифованию.

Люнеты или противодействующие устройства обычно изготавливают в качестве опор, предназначенных для противодействия усилиям, с которыми шлифовальный круг воздействует на обрабатываемую заготовку; они обычно расположены на одинаковых расстояниях вдоль цилиндра, с тем, чтобы равномерно противостоять силам во время процесса шлифования.

Поскольку головка зажимного приспособления неподвижна, все важные расстояния, следовательно, измеряются от головки зажимного приспособления, при этом центрирующая бабка, люнеты или противодействующие устройства расположены относительно этой точки отсчета, причем при перемещении их в осевом направлении они перемещаются от точки отсчета или к точке отсчета, в зависимости от длины цилиндра.

Выполнение таких операций, как правило, определяемое термином настройка, может быть ручным или автоматическим. В первом случае время установки очень важно, поскольку необходимо выполнить ряд различных операций, которые должны быть точно осуществлены для того, чтобы проверить их правильность. В последнем случае снижение времени установки подвергает риску простоту и надежность станка, поскольку как люнет, так и центрирующая бабка должны быть оборудованы соответствующими перемещающими устройствами и системами относительного управления.

Другой недостаток, связанный с известным уровнем техники, относится к тому факту, что во время загрузки цилиндр должен быть перемещен в трех направлениях и, в частности, среди них, также вдоль продольной оси, с тем, чтобы его правильно расположить на шлифовальном станке; эти регулирующие перемещения требуют использования загрузочного устройства. На ручных предприятиях это устройство, как правило, представляет собой портальный кран или стреловой кран, и точность, с которой цилиндр должен быть перемещен и размещен, требует длительного времени размещения, квалифицированных операторов, и вовлекает риск того, что путем ошибочного маневра цилиндр или станок, или оба, могут быть повреждены. На автоматических предприятиях перемещение цилиндров осуществляется с помощью 3-осевой системы погрузки, и если, с одной стороны, они уменьшают время маневрирования и повышают безопасность; с другой стороны, они требуют станки, которые перемещают груз вдоль 3-х осей и, следовательно, по своей природе, являются сложными, дорогостоящими и требуют технического обслуживания. Размещение люнетов и центрирующей бабки с помощью традиционной технологии также является довольно длительным, в том смысле, что они должны быть перемещены вдоль цилиндра, который должен быть правильно расположен, заботясь о том, чтобы измерить расстояние от стороны цилиндра, связанной с головкой зажимного приспособления. Кроме того, в этом случае, если, с одной стороны, ручное решение является экономичным, с другой стороны, оно требует времени и точность со стороны оператора, тогда как, хотя автоматическое решение обеспечивает рабочую скорость и точность, оно требует перемещающий и управляющий механизм для центрирующей бабки и для каждого из люнетов.

В случае ручных машин эти проблемы еще более серьезны, из-за того, что цилиндры, имеющие различную длину, часто должны быть отшлифованы последовательно: эти настройки операции должны, следовательно, быть осуществлены для каждой обработки, со значительными затратами времени.

В частности, не только центрирующая бабка должна быть перемещена каждый раз, но также и люнеты, поскольку расстояния от головки зажимного приспособления (которая служит в качестве точки отсчета) каждый раз должны быть измерены, и, поэтому, все люнеты должны перемещаться вдоль цилиндра.

Главной целью настоящего изобретения является, следовательно, преодоление этих и других недостатков известного уровня техники.

Эта цель достигается с помощью способа шлифования и шлифовального станка, имеющих характеристики, указанные в прилагаемых независимых пунктах формулы изобретения и в зависимых пунктах формулы изобретения, которую следует рассматривать как неотъемлемую часть настоящего описания.

Для этих цилиндров был разработан способ размещения, который предусматривает по меньшей мере следующие этапы:

- размещение центральной плоскости, поперечной продольной осевой линии цилиндра, в совмещении с точкой отсчета, расположенной между подвижной головкой зажимного приспособления и центрирующей бабкой станка;

- перемещение как головки зажимного приспособления, так и центрирующей бабки, пока они не соединятся с цилиндром.

Перемещение головки зажимного приспособления и центрирующей бабки предпочтительно выполняют на одинаковую величину, вдоль одной и той же оси, но в противоположных направлениях.

Таким образом, система точки отсчета конкретно определяется центральной плоскостью, поперечной продольной осевой линии цилиндра, а уже не одним из его концов, как в известном уровне техники.

Для этого головка зажимного приспособления и центрирующая бабка представляют собой единую часть в отношении их поступательного перемещения относительно рамы станка, например, путем соединения их обоих одним и тем же винтом, так что вращение последнего вызывает одинаковое перемещение обоих вдоль одной и той же оси, но в противоположных направлениях.

Таким образом, получаемые преимущества очевидны: во-первых, нет необходимости перемещать цилиндр на станке в осевом направлении, чтобы поместить его на головку зажимного приспособления и, поэтому, достаточно использовать загрузочное устройство только с двумя осями перемещения, более простые и менее дорогостоящие, будь то ручные или автоматические.

Кроме того, использование системы центральной точки отсчета, совпадающей с центральной плоскостью, поперечной продольной осевой линии цилиндра, предлагает другие преимущества: если, например, используется нечетное число люнетов (один, три и т.д.); нет необходимости каждый раз перемещать люнеты или центральное противодействующее устройство, которое предпочтительно закреплено на станке в том положении, в котором задана центральная линия цилиндра.

Аналогичные преимущества получают так же, даже если количество люнетов равно (двум, четырем и т.д.), и в этом случае расположение люнетов должно быть симметричным относительно осевой линии цилиндра.

Это преимущество, с точки зрения экономии времени установки, проверяется при каждой обработке, и тем более, когда различные последовательные обработки цилиндров, имеющих различную длину, должны быть осуществлены на том же самом станке: в этом последнем случае, на самом деле, будет необходимо, в известном уровне техники, каждый раз также перемещать возможный центральной люнет, тогда как в настоящем изобретении он всегда остается в одном и том же положении.

При использовании системы точки отсчета, расположенной на центральной линии цилиндра, кроме того, получают дополнительное преимущество: опыт показал, что на самом деле нет необходимости перемещать люнеты, когда размеры цилиндров, которые должны быть последовательно обработаны на одном и том же станке, изменяются в диапазоне приблизительно 0,5 метра.

Было отмечено, что, фактически, если изменения в продольных размерах цилиндра остаются в пределах этого диапазона, все люнеты (оба центральные, если они предусмотрены, и боковые) могут оставаться в тех же положениях, при этом резко сокращается время установки.

Кроме того, размещение боковых люнетов упрощается, поскольку расстояния можно измерить с помощью системы центральной точки отсчета, т.е. центральная линия цилиндра упрощает перемещение и позволяет избежать возможных погрешностей.

Конструктивные и функциональные характеристики изобретения, а также его преимущества, по сравнению с известным уровнем техники, станут более очевидными из последующего описания, приведенного со ссылкой на прилагаемые чертежи, которые показывают практический возможный вариант выполнения изобретения.

На чертежах:

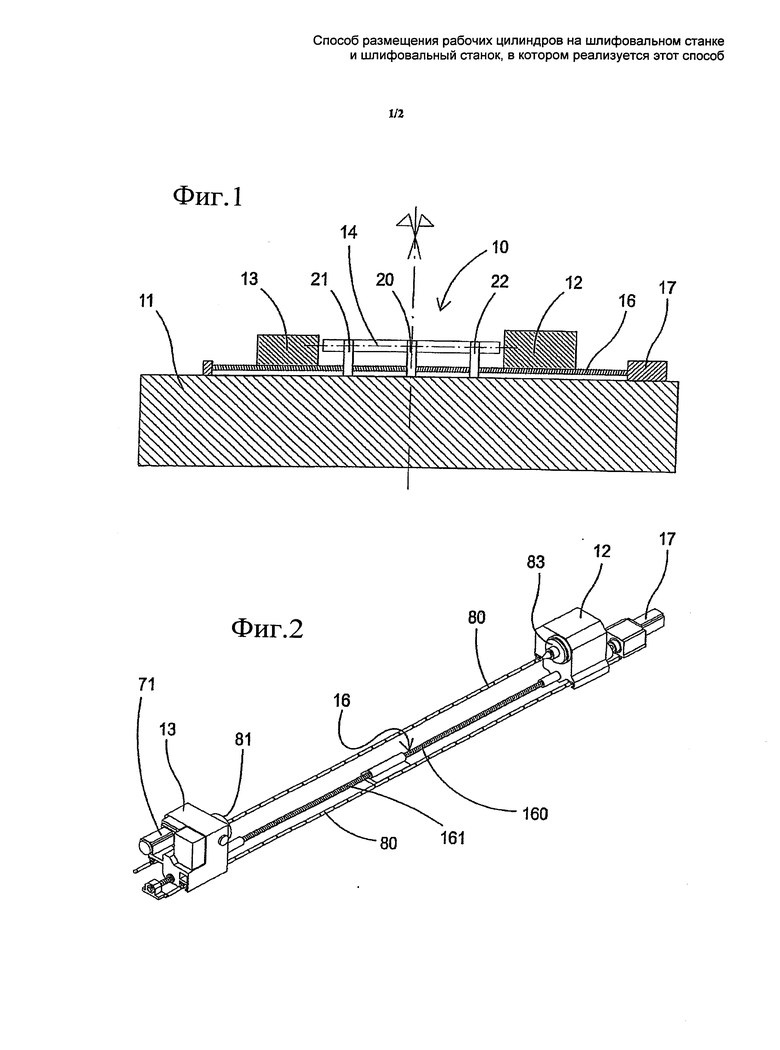

Фиг.1 иллюстрирует шлифовальный станок, выполненный в соответствии с настоящим изобретением;

Фиг.2 иллюстрирует часть станка, изображенного на Фиг.1;

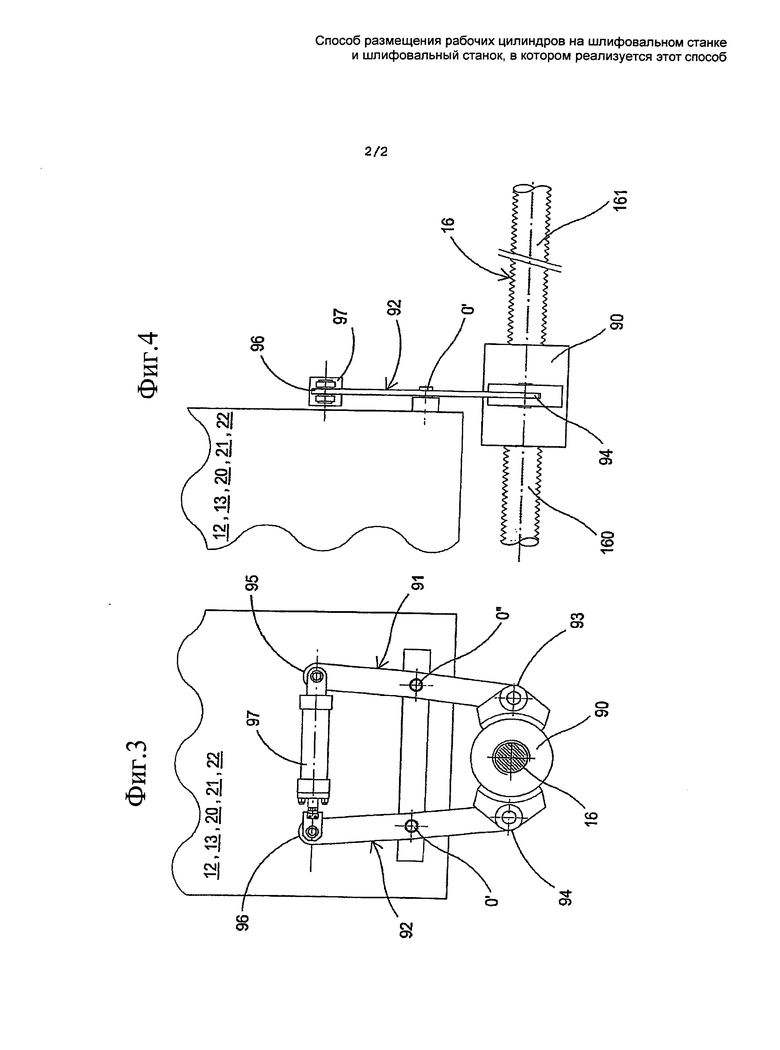

Фиг.3 и 4 иллюстрируют части станка, показанного на Фиг.1.

Для начала, предложенный способ размещения всегда включает следующие этапы:

А. Размещение центральной плоскости, поперечной продольной осевой линии цилиндра, в совмещении с точкой отсчета, расположенной между подвижной головкой зажимного приспособления и центрирующей бабкой указанного станка;

В. Перемещение как головки зажимного приспособления, так и центрирующей бабки, пока они не соединятся с цилиндром и не будут его поддерживать.

Общий вариант способа размещения также предусматривает следующие этапы:

A1 - подготовку цилиндра качения для шлифования;

A - размещение центральной плоскости, поперечной продольной осевой линии цилиндра в совмещении с точкой отсчета, расположенной между подвижной головкой зажимного приспособления и центрирующей бабкой указанного станка;

B - перемещение как головки зажимного приспособления, так и центрирующей бабки, пока они не соединятся с цилиндром и не будут его поддерживать;

C - размещение по меньшей мере двух поддерживающих боковых люнетов или противодействующих устройств указанного цилиндра на одинаковом расстоянии от указанного центрального противодействующего люнета.

Упомянутая выше на этапе A точка отсчета может совпадать с расположением центральной плоскости, поперечной продольной осевой линии указанного цилиндра, в совмещении с неподвижным люнетом, относительно рамы станка и/или относительно боковых люнетов.

Многочисленные варианты выполнения могут, с очевидностью, быть применены к описанному предложенному способу; в этом смысле, некоторые из этапов способа могут быть поменяны местами (например, этапы B и C могут быть заменены один на другой), или могут быть добавлены другие этапы способа, относящиеся ко вторичным настройкам станка, или также возможно, что центральный люнет, в связи с конкретной формой и геометрией цилиндра, не может быть использован.

На этапе A точка отсчета предпочтительно неподвижна относительно станка и совпадает с люнетом или противодействующим устройством, в частности, с центральным люнетом, как станет более очевидно ниже, при описании станка. Этот люнет, очевидно, может быть удален, чтобы обеспечить возможность шлифования цилиндров, имеющих определенную форму и геометрию.

Как головка зажимного приспособления, так и центрирующая бабка могут предпочтительно быть перемещены так, чтобы всегда находиться на одинаковом расстоянии от точки отсчета: их перемещение, другими словами, выполняется на одинаковую величину, по одной и той же оси, но в противоположных направлениях.

Кроме того, применительно к боковым люнетам, или к тем, что расположены по сторонам центрального люнета, который совпадает с точкой отсчета, то они могут быть преимущественно перемещены на одинаковую величину, по одной и той же оси, но в противоположных направлениях. Может быть предусмотрен один или несколько этих боковых люнетов, но всегда в одинаковом количестве на обеих сторонах относительно центрального люнета.

Таким образом, достигаются описанные выше преимущества, поскольку точка отсчета для всей фазы размещения больше не является концом цилиндра, а представляет собой его центральную линию, обеспечивая возможность, таким образом, получения перечисленных выше преимуществ.

Что касается станка, рассмотрим Фиг.1 и 2.

Шлифовальный станок 10 содержит основание 11, на котором с возможностью перемещения установлены головка 13 зажимного приспособления и центрирующая бабка 12, которые служат для перемещения и, возможно, удержания цилиндра 14, расположенного между ними во время операции шлифования.

Более конкретно, станок 10 относится к типу, в котором обрабатываемый цилиндр поддерживается двумя вращающимися центрами 81 и 83, расположенными в головке 13 зажимного приспособления и в центрирующей бабке 12.

Люнеты 20, 21, 22 расположены в контакте с цилиндром и имеют функцию обеспечения противодействия возможному изгибу цилиндра, возникающему из-за той же обработки.

Следует отметить, что станок 10 может также относиться к другому эквивалентному типу, в котором люнеты, в дополнение к описанной выше функции, также выполняют функцию поддержки всего веса обрабатываемого цилиндра, тогда как головка зажимного приспособления и центрирующая бабка только выполняют функцию приведения его во вращение для обеспечения возможности шлифования.

Головка 13 зажимного приспособления имеет сплошной корпус, который выполнен с возможностью перемещения благодаря наличию, в нижней части, двух прямолинейных направляющих 80, с которыми он соединен посредством подходящих скользящих блоков.

Вращающийся центр 81 может быть размещен внутри корпуса головки 13 зажимного приспособления, который, в некоторых случаях, образует опору для цилиндра. В задней части, с другой стороны, может быть расположен двигатель 71 с относительной передачей для вращения цилиндра.

Центрирующая бабка 12 также содержит корпус, который выполнен с возможностью перемещения, благодаря наличию двух прямолинейных направляющих 80, расположенных в нижней части конструкции, с которыми он соединен посредством соответствующих скользящих блоков.

Подвижный центр 83 может быть размещен внутри центрирующей бабки 12, который, в некоторых случаях, образует вторую опору для цилиндра.

Кроме того, если требуется конкретным рассматриваемым применением, центрирующая бабка 12 может в своей нижней части вмещать устройство, которое создает предварительную нагрузку посредством пружинного устройства.

Эта предварительная нагрузка действует в осевом направлении и гарантирует непрерывный контакт между цилиндром и двумя подвижными центрами 81 и 83 и, одновременно, требуемую осевую предварительную нагрузку, если этого требуется обработкой, как в случае, например, при шлифовании так называемых «тонких» цилиндров.

Станок 10 также содержит шлифовальный круг, который может перемещаться параллельно оси цилиндра, но не показан для краткости, и при этом в любом случае известен сам по себе в этом типе шлифовальных станков.

Как головку 13 зажимного приспособления, так и центрирующую бабку 12 можно перемещать прямолинейно вдоль основания 11, так что они могут перемещаться ближе или дальше друг от друга, для вмещения цилиндров, имеющих различную длину.

Головка 13 зажимного приспособления и центрирующая бабка 12 присоединены к средствам перемещения, которые обеспечивают возможность их прямолинейного приближения или отведения на одинаковую величину, по одной и той же оси, но в противоположных направлениях.

Средства перемещения в данном примере содержат червячный винт 16, взаимодействующий как с головкой 13 зажимного приспособления, так и с центрирующей бабкой 12, так что при приведении во вращение винта 16 он осуществляет как приближение, так и удаление средств перемещения по одной и той же оси, вдоль которой проходит винт 16, причем эти средства перемещения более подробно проиллюстрированы на Фиг.2.

Для этой цели винт 16, выполненный в виде одной детали, имеет две резьбовых части 160 и 161, с которыми взаимодействует соответствующий винт с внутренней резьбой головки 13 зажимного приспособления и центрирующей бабки 12.

Для того чтобы обеспечить возможность перемещения по одной и той же оси на одинаковую величину, но в противоположных направлениях, указанные две резьбовые части 160, 161 винта 16 имеют различную спиральную резьбу, например, левостороннюю резьбу и правостороннюю резьбу, предпочтительно имеющие одинаковый шаг.

Следует отметить, что вместо одного винта 16 равнозначно могут быть предусмотрены два отдельных спиральных винта с различной резьбой, или же указанный один винт может быть выполнен не в виде одной детали, но выполнен с возможностью разделения на две различные части, соединенные соответствующими соединительными средствами.

Винт 16 приводится во вращение двигателем 17, например электрическим бесщеточным двигателем или тому подобным.

Таким образом, путем правильного расположения цилиндра, так, чтобы его центральная плоскость, поперечная продольной осевой линии цилиндра, совпадала с точкой отсчета станка 10, и приведения в действие винта 16, головка 13 зажимного приспособления и центрирующая бабка 12 перемещаются по направлению к концам цилиндра, чтобы впоследствии быть с ним соединенными и, возможно, выполнять функцию его поддержки.

Следует отметить, что это решение также обеспечивает своего рода самоцентровку цилиндра между головкой 13 и центрирующей бабкой 12, если на самом деле цилиндр не был правильно расположен вдоль своего осевого направления, так как и головка 13, и центрирующая бабка 12 перемещаются относительно общей центральной точки отсчета на одинаковую величину, по одной и той же оси, но в противоположных направлениях, при этом их перемещение приближения обеспечивает возможность центровки цилиндра.

Эта конкретная особенность, с одной стороны, обеспечивает большую простоту, безопасность и большую скорость ручной загрузки цилиндра, а с другой стороны, она значительно облегчает выдвижение механизмов возможной автоматической загрузки системы.

Станок 10 также содержит противодействующие или опорные люнеты 20, 21, 22.

Эти люнеты, в частном случае шлифования так называемых «тонких» цилиндров, должны по меньшей мере присутствовать в одном блоке 20, но в целом, по меньшей мере в трех блоках 20, 21 и 22, и обычно представлены в нечетном количестве. Использование люнетов в четном количестве, то есть без центрального люнета, предусматривается исключительно в особых случаях, когда этого требует геометрия цилиндра. Следовательно, за исключением этого конкретного случая, набор люнетов всегда содержит центральный люнет 20 или, в более общем случае, центральный люнет 20 и два боковых люнета 21 и 22, или четыре боковых люнета и т.д.

Центральная плоскость, поперечная продольной осевой линии цилиндра (которая, как и в случае так называемых «тонких» цилиндров, или цилиндров Sendzimir, часто совпадает с плоскостью симметрии, проходящей через центр тяжести и перпендикулярно к образующей цилиндра) находится в положении, соответствующем центральному люнету 20.

Последний, по меньшей мере в упомянутом выше случае, следовательно, в целом неподвижно зафиксирован относительно станка 10 или у его основания, предназначенного для опоры на землю, и не должен перемещаться, когда обрабатываются цилиндры, имеющие различные длины, поскольку в любом случае точка, соответствующая центральной (в продольном направлении) линии цилиндра всегда совпадает с указанным центральным люнетом 20.

В этом смысле также возможно механически зафиксировать центральный люнет 20 на шлифовальном станке 10, например, с помощью винтов или болтов, или выполнить его за одно целое по меньшей мере с частью основания 12 так, что он представляет собой центральную и исключительную точку отсчета для измерения и расчета других размеров.

Принимая во внимание случай, например, трех люнетов, поскольку рассматриваются боковые люнеты, 21 и 22, их положение может регулироваться вручную или, в более продвинутых вариантах выполнения станка 10, они могут быть связаны с конкретным червячным винтом, или же к тому же самому винту 16, который активирует головку 13 зажимного приспособления и центрирующую бабку 12 так, что они перемещаются по одной и той же оси и на одинаковую величину, но в противоположных направлениях, путем одного и простого приведения в действие винта, с которым они соединены, снижая или устраняя, соответственно, риск неверной установки обоих: таким образом, на самом деле, они не могут быть расположены на разных расстояниях от центрального люнета 20, но всегда преимущественно равноудалены относительно него.

В этом смысле вариант выполнения предусматривает управление положением как люнетов 20, 21, 22, так и головкой 13 зажимного приспособления и центрирующей бабки 12 путем управления одним единственным винтом и рядом резьбовых муфт 90 (по одной для каждого устройства, подлежащего перемещению), изображенных на Фиг.3 и 4.

Каждая муфта 90 содержит цилиндрический кожух и находится в зацеплении с червячным винтом 16 посредством резьбы внутри того же самого кожуха.

Каждая муфта 90 также может быть соединена с узлом, предназначенным для перемещения с помощью подходящего механизма. В принципе, следует отметить, что, как альтернатива тормозным колодкам, описанным ниже в свете представленного описания, специалист в данной области техники также может предусмотреть и другие различные решения, например, блокирующее устройство, предназначенное для перемещения узла, вместо тормозной колодки может содержать электромагниты, механические соединительные средства, такие как фиксирующие штифты, клинья, съемные мешающие элементы или другие подобные элементы.

В качестве иллюстрации и без целей ограничения ниже описано одно из этих средств соединения/разъединения.

Средства соединения/разъединения муфты к предполагаемой для размещения части содержат два кронштейна 91, 92, шарнирно прикрепленных к конструкции предназначенной для перемещения части (головки зажимного приспособления, центрирующей бабки и люнета), и каждый из которых имеет зацепляющий с муфтой 90 конец 93, 94, и противоположенный свободный конец 95, 96, соединенный с исполнительным механизмом 97.

Исполнительный механизм 97 предпочтительно представляет собой линейный привод, например газовый, пневматический, гидравлический, электрический привод или аналогичный: в проиллюстрированном не ограничивающем варианте выполнения этот гидравлический привод снабжен цилиндром и поршнем, который выступает переменно из цилиндра.

Механизм 97 соединен, предпочтительно, шарнирно, со свободными концами 95, 96 кронштейнов 91, 92; причем каждый взаимодействующий конец 93, 94 каждого кронштейна 91, 92 имеет зажим с вкладышем для соединения с наружной цилиндрической поверхностью муфты 90.

Два кронштейна 91, 92 имеют ось вращения, расположенную вдоль своего корпуса в точках О' и О'' таким образом, чтобы перемещаться взад и вперед так, что когда два свободных конца 95, 96 приближаются, противоположные концы 93, 94 удаляются, и наоборот.

Станок 10 предпочтительно содержит один винт 16, при этом как головка 13, так и центрирующая бабка 12 и люнеты 20, 21, 22 имеют такие средства соединения/разъединения, каждое из которых имеет определенную соответствующую муфту.

Таким образом, вдоль корпуса винта расположено несколько муфт, по одной для каждого средства соединения/разъединения.

Принцип работы может быть понят из того, что было описано выше: когда исполнительный механизм одного из средств соединения/разъединения активируется, чтобы закрыть вкладыш поверх соответствующей муфты, перемещением этой же части станка (головки, центрирующей бабки или люнета) можно управлять благодаря вращению винта 16, путем приведения в действие последнего; на самом деле муфта, вращение которой предотвращается, перемещается вдоль винта 16, перемещая элемент, к которому с возможностью шарнирного поворота присоединены кронштейны.

Таким образом можно, с помощью простой и точной системы, переместить головку, центрирующая бабка и люнет для их правильного размещения на основании 11, резко сокращая время настройки станка 10.

Кроме того, в этом случае как люнет, так и головка и центрирующая бабка могут быть приведены в действие одновременно или раздельно с помощью одной команды, обеспечивая чрезвычайно высокую универсальность станка.

Иными словами, соединение между каждым винтом с внутренней резьбой и предназначенной для перемещения частью, связанной с этим винтом, достигается посредством системы, которая работает следующим образом: если требуется переместить определенную часть, например, центрирующую бабку, указанная система блокировки ограничивает резьбовую муфту 90 (или винт с внутренней резьбой) корпусом самой центрирующей бабки и одновременно предотвращает ее вращение, так что, как только она приведена в действие, винт начинает вращаться, а винт с внутренней резьбой, ограниченный центрирующей бабкой, не может вращаться как одно целое с винтом и, следовательно, это приводит к перемещению центрирующей бабки.

Если, напротив, должна быть перемещена головка зажимного приспособления, а центрирующая бабка остается неподвижной, то достаточно отсоединить конкретную муфту от корпуса центрирующей бабки и одновременно ограничить от перемещения муфту головки зажимного приспособления; при этом, как только винт начинает вращаться (в данном случае для перемещения головки зажимного приспособления) муфта центрирующей бабки вращается как единое целое с центрирующей бабкой, поддерживая муфту в том же самом осевом положении и, следовательно, не вызывая перемещения центрирующей бабки.

Таким образом, либо люнеты, либо головка, либо центрирующая бабка могут быть просто и быстро приведены в действие одновременно или по отдельности, чтобы обеспечить возможность должного расположения и поддержки цилиндра.

Поэтому, могут быть предусмотрены различные условия перемещения частей, которые должны рассматриваться как неотъемлемая часть способа, описанного выше, например:

1) Симметричное расположение люнетов, головки зажимного приспособления и центрирующей бабки относительно центральной точки отсчета станка: если только винт с внутренней резьбой обоих люнетов выполнен как одно целое с винтом, то они будут перемещаться на одно и то же расстояние, но в противоположных направлениях, в связи с конструктивной формой червяного винта. Одновременно, винты с внутренней резьбой головки зажимного приспособления и центрирующей бабки выходят из зацепления с винтом, при этом эти две группы, следовательно, остаются неподвижными. После размещения люнетов размещают головку зажимного приспособления и центрирующую бабку, обеспечив выполнение винтов с внутренней резьбой этих элементов как одно целое и расцепляя винты с внутренней резьбой люнетов. Это процедура размещения может быть полезна, например, в случае шлифования симметричных цилиндров (например, цилиндров Сендзимира).

2) Асимметричное расположение головки зажимного приспособления и центрирующей бабки - симметричное расположение люнетов: в этом случае люнеты размещают синхронно, в результате чего оба винта с внутренней резьбой люнетов становятся выполненными как одно целое с винтом. Таким образом, путем приведения в действие винта, они будут перемещаться на одно и то же расстояние, но в противоположных направлениях. После установки этих двух групп, их винты с внутренней резьбой выходят из зацепления с винтом. В этот момент винты с внутренней резьбой головки зажимного приспособления и центрирующей бабки попеременно становятся выполненными как одно целое с винтом, сначала перемещая первую группу, а затем другую.

3) Асимметричное расположение люнетов, головки зажимного приспособления и центрирующей бабки относительно центральной линии цилиндра: в этом случае эти группы располагают, каждый раз выполняя винт с внутренней резьбой одной группы как одно целое с винтом, тогда как винты с внутренней резьбой других групп, не участвующие в перемещении, разъединены. Эта процедура может быть очень полезна для перемещения указанных частей в случае шлифования асимметричных цилиндров (например, обычно цилиндров горячей и холодной прокатки), или в приложениях, в которых головка зажимного приспособления остается в целом неподвижной, в целом, во всех приложениях, разве что кроме шлифования цилиндров Sendzimir.

Также возможны многочисленные альтернативы станка 10, описанного выше, причем всех их следует рассматривать как неотъемлемую часть настоящего изобретения.

Средства перемещения, например, головки 13 и центрирующей бабки 12 и/или боковых люнетов 21 и 22 могут быть выполнены по-разному, например, посредством приводного ремня, соединенного с кареткой, с тем, чтобы обеспечить возможность перемещения головки 13 и центрирующей бабки 12 и/или люнетов, как это предусмотрено выше.

Средства перемещения могут эквивалентно содержать два отдельных винта и два двигателя, даже если в этом случае стоимость станка гораздо выше.

Центральная линия всего станка 10 может также преимущественно совпадать с центральным люнетом 20, что делает размещение цилиндра еще более простым и интуитивным.

Таким образом, достигаются цели, указанные в преамбуле описания.

Объем изобретения определяется последующей формулой изобретения.

Способ включает выполнение, по меньшей мере, следующих этапов: размещение центральной плоскости, поперечной продольной осевой линии цилиндра, в совмещении с точкой отсчета, расположенной между выполненной с возможностью перемещения головкой зажимного приспособления и центрирующей бабкой станка; перемещение головки зажимного приспособления и центрирующей бабки в направлении указанного цилиндра, пока не будет установлено взаимное соединение. Еще одним объектом настоящего изобретения является станок для осуществления способа. Достигается точность установки обрабатываемого цилиндра и сокращение вспомогательного времени. 2 н. и 8 з.п. ф-лы, 4 ил.

1. Способ размещения подлежащих обработке рабочих цилиндров, предназначенных для прокатного стана или целлюлозно-бумажной фабрики, на шлифовальном станке (10), содержащем основание, на котором с возможностью перемещения установлены головка (13) зажимного приспособления и центрирующая бабка (12), отличающийся тем, что он включает выполнение, по меньшей мере, следующих этапов:

а) размещение центральной плоскости, поперечной продольной осевой линии указанного цилиндра, в совмещении с точкой отсчета, расположенной между выполненной с возможностью перемещения головкой (13) зажимного приспособления и центрирующей бабкой (12) указанного станка (10),

б) перемещение головки (13) зажимного приспособления и центрирующей бабки (12) в направлении обрабатываемого цилиндра до установления взаимного соединения для захвата и/или поддержки указанного цилиндра.

2. Способ по п.1, отличающийся тем, что указанную точку отсчета располагают на одинаковом расстоянии от головки (13) зажимного приспособления и от центрирующей бабки (12).

3. Способ по п.1 или 2, отличающийся тем, что указанное перемещение на этапе (б) представляет собой перемещение головки (13) зажимного приспособления и центрирующей бабки (12) на одинаковую величину вдоль одной и той же оси, но в противоположных направлениях.

4. Способ по п.1 или 2, отличающийся тем, что также выполняют следующие этапы:

А1 - подготавливают рабочий цилиндр для шлифования,

А - размещают центральную плоскость, поперечную продольной осевой линии цилиндра и совпадающую с точкой отсчета, расположенной между подвижной головкой зажимного приспособления и центрирующей бабкой указанного станка, так, что она предпочтительно совпадает с поддерживающим люнетом (20) обрабатываемого цилиндра,

В - перемещают головку (13) зажимного приспособления и центрирующую бабку (12) до соединения с указанным цилиндром,

С - размещают по меньшей мере два поддерживающих боковых люнета (21, 22) указанного цилиндра на одинаковом расстоянии от указанной точки отсчета.

5. Шлифовальный станок (10) для обработки рабочих цилиндров, предназначенных для прокатного стана или целлюлозно-бумажной фабрики, содержащий основание (11), головку (13) зажимного приспособления и центрирующую бабку (12), выполненные с возможностью соединения на противоположных концах подлежащего шлифованию цилиндра для его вращения,

двигатель (17), приводящий во вращение винт (16), имеющий две резьбовые части (160) и (161), с которыми взаимодействует соответствующий винт с внутренней резьбой головки (13) зажимного приспособления и центрирующей бабки (12) так,

что указанная головка (13) зажимного приспособления и указанная центрирующая бабка (12) выполнены с возможностью перемещения относительно указанного основания (11).

6. Шлифовальный станок (10) по п.5, в котором указанный двигатель (17) обеспечивает возможность прямолинейного перемещения головки (13) зажимного приспособления и центрирующей бабки (12) для их взаимного приближения или удаления.

7. Шлифовальный станок (10) по п.6, в котором указанный двигатель (17) выполнен с обеспечением возможности перемещения указанной головки (13) зажимного приспособления и центрирующей бабки (12) на одинаковую величину вдоль одной и той же оси, но в противоположных направлениях.

8. Шлифовальный станок (10) по п.6 или 7, в котором указанный винт (16) соединен с головкой (13) зажимного приспособления и центрирующей бабкой (12), причем указанный винт (16) предпочтительно выполнен как единая целая часть, а указанные две резьбовые части (160, 161) имеют несовпадающую винтовую резьбу.

9. Шлифовальный станок (10) по одному из пп.5-7, дополнительно содержащий люнет (20) для противодействия по центру и по меньшей мере два боковых люнета (21, 22) для противодействия и/или поддержки указанного цилиндра, причем указанный центральный люнет (20) равноудален от указанной головки (13) зажимного приспособления и указанной центрирующей бабки (12).

10. Шлифовальный станок (10) по п.9, в котором указанный винт (16) соединен с боковыми люнетами (21, 22) для задания возвратно-поступательного перемещения на одинаковую величину вдоль одной и той же оси, причем в противоположных направлениях.

| Устройство для заклинивания рельса при разгонке зазоров железнодорожного пути | 1927 |

|

SU17295A1 |

| Устройство электрической сигнализации | 1936 |

|

SU54322A1 |

| Устройство для перемещения подвижного узла металлорежущего станка относительно неподвижного | 1979 |

|

SU1113233A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2016-04-10—Публикация

2011-12-07—Подача