Область техники, к которой относится изобретение

Настоящее изобретение относится к оправке для получения труб в горячем состоянии (далее называемая просто «оправка»), в частности, оно относится к оправке, встроенной в прошивной стан и раскатной стан.

Испрашивается приоритет японской патентной заявки 2012-185033 от 24 августа 2012, содержание которой введено в настоящее описание посредством ссылки.

Уровень техники

Процесс изготовления труб по способу Маннесманна широко применяется как способ получения бесшовных металлических труб. Согласно способу Маннесмана, круглую заготовку, нагретую примерно до 1200°C, подвергают прошивке-прокатке в прошивном стане (устройство пресс-валковой прошивки). Прошивной стан включает в себя пару наклонных валков и оправку. Оправка располагается на линии прокатки между парой наклонных валков. В прошивном стане круглая заготовка вталкивается в оправку, вращаясь в окружном направлении круглой заготовки из-за вращения наклонных валков, при этом круглая заготовка прокатывается и прошивается, и в результате образуется полая гильза (полая оболочка). Кроме того, при необходимости раскатной стан осуществляет прокатку-волочение полой заготовки, в результате диаметр полой заготовки увеличивается, а ее толщина уменьшается. Раскатной стан имеет конфигурацию, близкую к прошивному стану, и содержит пару наклонных валков и оправку.

Как описано выше, так как оправка прошивает круглую заготовку, имеющую высокую температуру, и увеличивает ее диаметр, оправка нагревается до высокой температуры и испытывает высокое контактное давление от круглой заготовки. Соответственно, поверхность оправки изнашивается или задирается. В частности, так как рабочая часть оправки вступает в контакт с круглой заготовкой от передней поверхности круглой заготовки, часть рабочей части оправки может расплавиться и отслоится. Таким образом, часть оправки может быть эродирована.

Если эродированная оправка применяется при получении трубы в горячем состоянии, например, прошивкой-прокаткой или прокаткой-волочением, на внутренней поверхности круглой заготовки, полученной прошивкой-прокаткой или прокаткой-волочением (полая заготовка), легко образуются царапины. Соответственно, если рабочая часть оправки эродирована, то даже если остальной корпус оправки, отличный от рабочей части, не эродирован, оправку нужно менять.

Поэтому в цитируемых ниже патентных документах 1-5 описаны технологии, согласно которым рабочая часть оправки отделена от корпуса оправки, будучи отдельной деталью, и для рабочей части применяется материал, имеющий повышенную износостойкость, сопротивление задиру и эрозионную стойкость.

В оправке, описанной в патентном документе 1, наконечник оправки образован из сплава на основе Nb. Кроме того, наконечник присоединен к корпусу оправки путем горячей посадки.

В оправке, описанной в патентном документе 2, наконечник оправки образован из молибдена или сплава молибдена. Кроме того, наконечник крепится к корпусу оправки горячей посадкой или сваркой.

В оправке, описанной в патентном документе 3, наконечник оправки образован из керамики, такой как ZrO3. Кроме того, наконечник крепится к корпусу оправки горячей посадкой или сваркой.

В оправке, описанной в патентном документе 4, наконечник оправки образован из жаропрочного сплава, имеющего высокую температуру плавления и высокую прочность. В патентном документе 4 способ монтажа наконечника особо не описывается.

В оправке, описанной в патентном документе 5, наконечник оправки образован из керамики. Кроме того, наконечник вставляют с помощью зажимного элемента, используя болт, ввинчиваемый в корпус оправки, и крепят к ней, фиксируя наконечник монтажным элементом.

Документы уровня техники

Патентные документы

Патентный документ 1: Японская нерассмотренная патентная заявка, первая публикация № H01-289504.

Патентный документ 2: Японская нерассмотренная патентная заявка, первая публикация № S62-207503.

Патентный документ 3: Японская нерассмотренная патентная заявка, первая публикация № S60-137511.

Патентный документ 4: Японская нерассмотренная патентная заявка, первая публикация № S63-95604.

Патентный документ 5: Японская нерассмотренная патентная заявка, первая публикация №2000-167606.

Патентный документ 6: Японская нерассмотренная патентная заявка, первая публикация № S58-167004.

Описание изобретения

Проблемы, решаемые изобретением

В технологиях согласно вышеописанным патентным документам 1-5 наконечник оправки образован из материала, имеющего повышенную эрозионную стойкость, поэтому срок службы оправки можно увеличить. Однако, в технологиях согласно патентным документам 1-5 наконечник оправки крепится к корпусу оправки путем горячей посадки, с помощью связующего материала или монтажного элемента. Соответственно, в технологиях согласно патентным документам 1-5, если наконечник оправки эродирован или если корпус оправки эродирован, будет сложно заменить только наконечник или только корпус оправки (то есть обслуживание становится затруднительным).

Настоящее изобретение создано с учетом вышеописанных обстоятельств, и его целью является разработать оправку для получения труб в горячем состоянии, в которой легко осуществить частичную замену и обслуживание которой облегчается.

Средства для решения проблемы

В настоящем изобретении приняты следующие средства для проблем и достижения поставленной цели.

(1) Согласно одному аспекту настоящего изобретения, разработана оправка для получения труб в горячем состоянии, используемая для изготовления бесшовных труб, причем оправка содержит: совокупность деталей оправки, которые можно соединять и отсоединять друг от друга, и соединительный элемент, который соединяет детали оправки магнитной силой, причем одна из двух соединенных друг с другом деталей оправки имеет столбчатый участок, простирающийся в осевом направлении оправки, и другая имеет приемное отверстие, которое простирается в направлении оси оправки и в которое вставляется столбчатый участок, и причем соединительный элемент является постоянным магнитом, присоединенным к по меньшей мере одному из столбчатого участка и приемного отверстия.

Согласно этой конфигурации, так как детали оправки соединены друг с другом магнитной силой, их легко крепить и отсоединять друг от друга. Таким образом, легко осуществить частичную замену оправки для получения труб в горячем состоянии.

(2) В оправке для получения труб в горячем состоянии согласно (1) форма сечения столбчатого участка и приемного отверстия может быть кругом.

Согласно этой конфигурации, детали оправки, соединенные магнитной силой, могут легко вращаться вокруг оси оправки для получения труб в горячем состоянии. В результате, например, даже если на оправку для получения труб в горячем состоянии действует внешняя сила в окружном направлении, такая как кручение от круглой заготовки, стыковой участок между деталями оправки сложно повредить.

(3) В оправке для получения труб в горячем состоянии согласно (1) или (2) соединительный элемент может быть присоединен к по меньшей мере одной из наружной окружной поверхности столбчатого участка и внутренней окружной поверхности приемного отверстия.

Согласно этой конфигурации, поскольку соединительный элемент находится на части, которая не легко подвергается нагреву до высокой температуры от круглой заготовки во время изготовления горячей трубы, детали оправки могут быть жестко соединены друг с другом.

(4) В оправке для получения труб в горячем состоянии согласно (3), когда соединительный элемент крепится к наружной окружной поверхности столбчатого участка, приемное отверстие может быть образовано в ферромагнитном теле, являющемся по меньшей мере частью детали оправки, а когда соединительный элемент крепится к внутренней окружной поверхности приемного отверстия, по меньшей мере столбчатый участок детали оправки может быть образован ферромагнитным телом.

Согласно этой конфигурации, детали оправки можно еще более жестко соединить друг с другом.

(5) В оправке для получения труб в горячем состоянии согласно (4) один или более соединительных элементов могут быть расположены вокруг оси оправки на по меньшей мере одной из наружной окружной поверхности столбчатого участка и внутренней окружной поверхности приемного отверстия.

Согласно этой конфигурации, детали оправки можно еще более жестко соединить друг с другом.

(6) В оправке для получения труб в горячем состоянии согласно (4) или (5), когда соединительный элемент крепится к наружной окружной поверхности столбчатого участка, соединительный элемент может быть присоединен в месте, удаленном от конца столбчатого участка, а когда соединительный элемент крепится к внутренней окружной поверхности приемного отверстия, соединительный элемент может быть присоединен в месте, удаленном от открытого края приемного отверстия.

В процессе изготовления горячей трубы (во время прошивки-прокатки в прошивном стане или во время прокатки-волочения в раскатном стане) оправка для изготовления труб в горячем состоянии легко принимает внешнюю силу в осевом направлении оправки от круглой заготовки. В соответствии с конфигурацией по пункту (6), так как соединительный элемент вряд ли контактирует с нижней поверхностью приемного отверстия, соединительный элемент трудно повредить.

(7) В оправке для получения труб в горячем состоянии согласно любому из пунктов (3)-(6) по меньшей мере на одной из наружной окружной поверхности столбчатого участка и внутренней окружной поверхности приемного отверстия можно образовать желоб, и соединительный элемент может быть подогнан к желобу так, чтобы между поверхностью соединительного элемента и открытой поверхностью желоба образовался зазор.

В соответствии с этой конфигурацией, так как соединительный элемент не выступает из желоба наружу, соединительный элемент нелегко повредить при соединении и изготовлении трубы в горячем состоянии.

(8) В оправке для получения труб в горячем состоянии согласно (1) или (2) соединительный элемент может быть присоединен к по меньшей мере одной из торцевой поверхности столбчатого участка и донной поверхности приемного отверстия.

Согласно этой конфигурации, так как соединительный элемент находится на участке, который вряд ли будет нагреваться до высоких температур от круглой заготовки при изготовлении трубы, детали оправки могут быть жестко соединены друг с другом.

(9) В оправке для получения труб в горячем состоянии согласно (8), когда соединительный элемент крепится к торцевой поверхности столбчатого участка, приемное отверстие может быть образовано в ферромагнитном теле, являющемся по меньшей мере частью детали оправки, а когда соединительный элемент крепится к донной поверхности приемного отверстия, по меньшей мере столбчатый участок детали оправки образован ферромагнитным телом.

Согласно этой конфигурации, детали оправки можно еще более жестко соединить друг с другом.

(10) В оправке для получения труб в горячем состоянии согласно (9) монтажное отверстие может быть образовано на по меньшей мере одной из торцевой поверхности столбчатого участка и донной поверхности приемного отверстия, и соединительный элемент может вставляться в монтажное отверстие так, чтобы между поверхностью соединительного элемента и открытой поверхностью монтажного отверстия образовался зазор.

Согласно этой конфигурации, так как соединительный элемент не выступает из монтажного отверстия наружу, соединительный элемент трудно повредить при соединении и изготовлении горячей трубы.

Эффекты от изобретения

В соответствии с этими аспектами, можно получить оправку для изготовления труб в горячем состоянии, в которой легко осуществить частичную замену и обслуживание которой облегчается.

Краткое описание чертежей

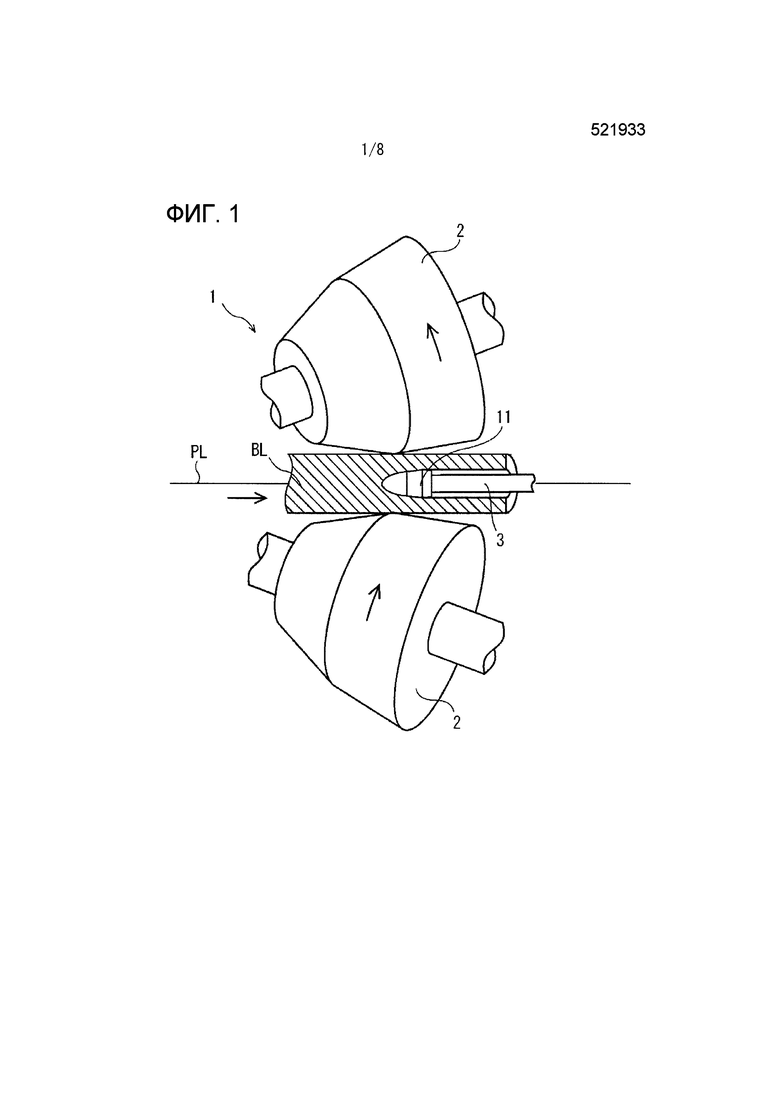

Фиг. 1 является схемой, показывающей конфигурацию прошивного стана согласно первому варианту осуществления настоящего изобретения.

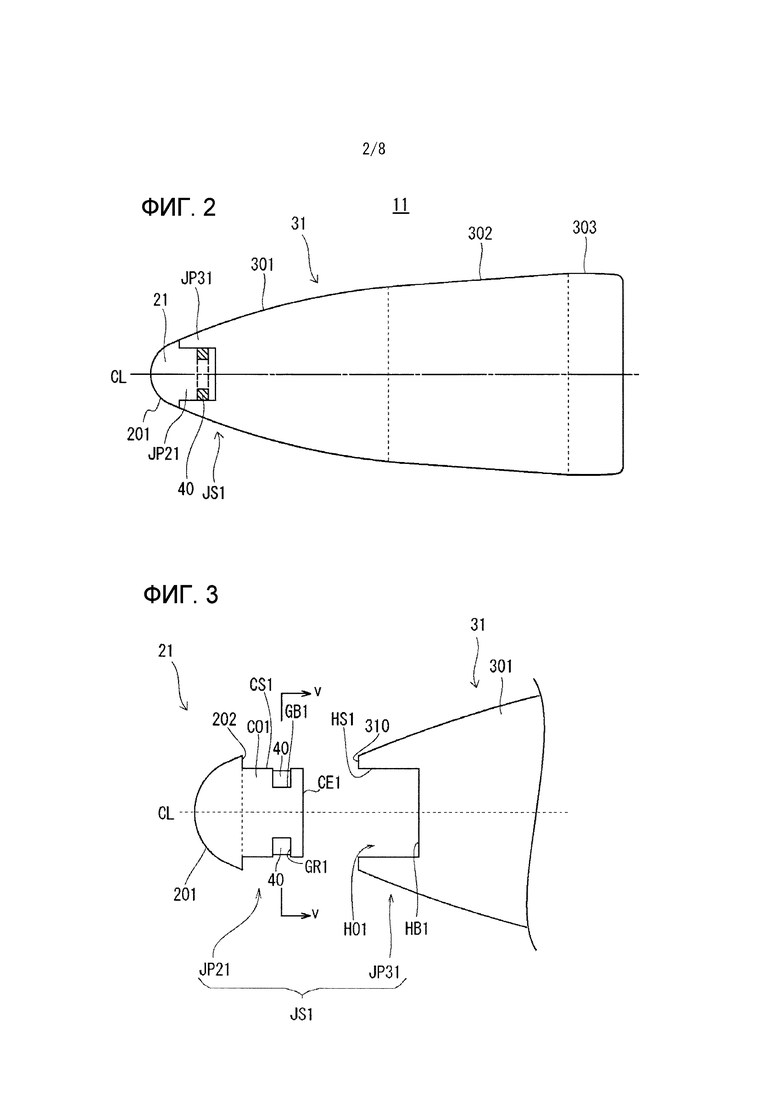

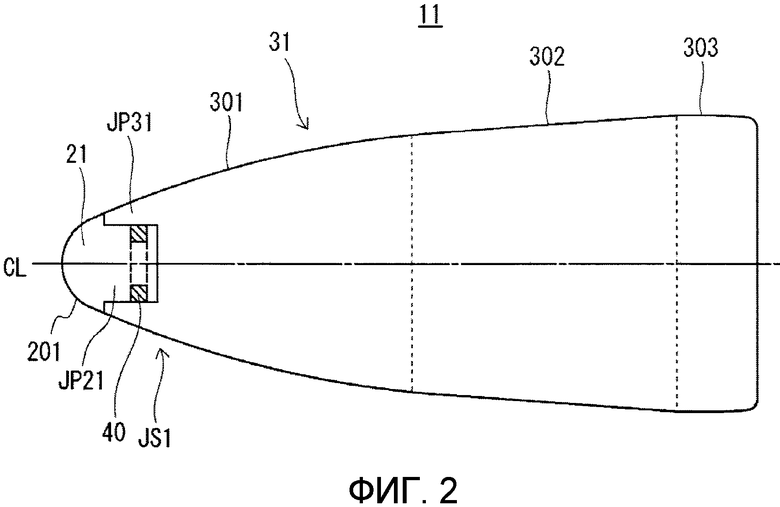

Фиг. 2 является продольным сечением оправки, показанной на фиг. 1.

Фиг. 3 является продольным сечением вблизи стыковочной структуры с фиг. 2.

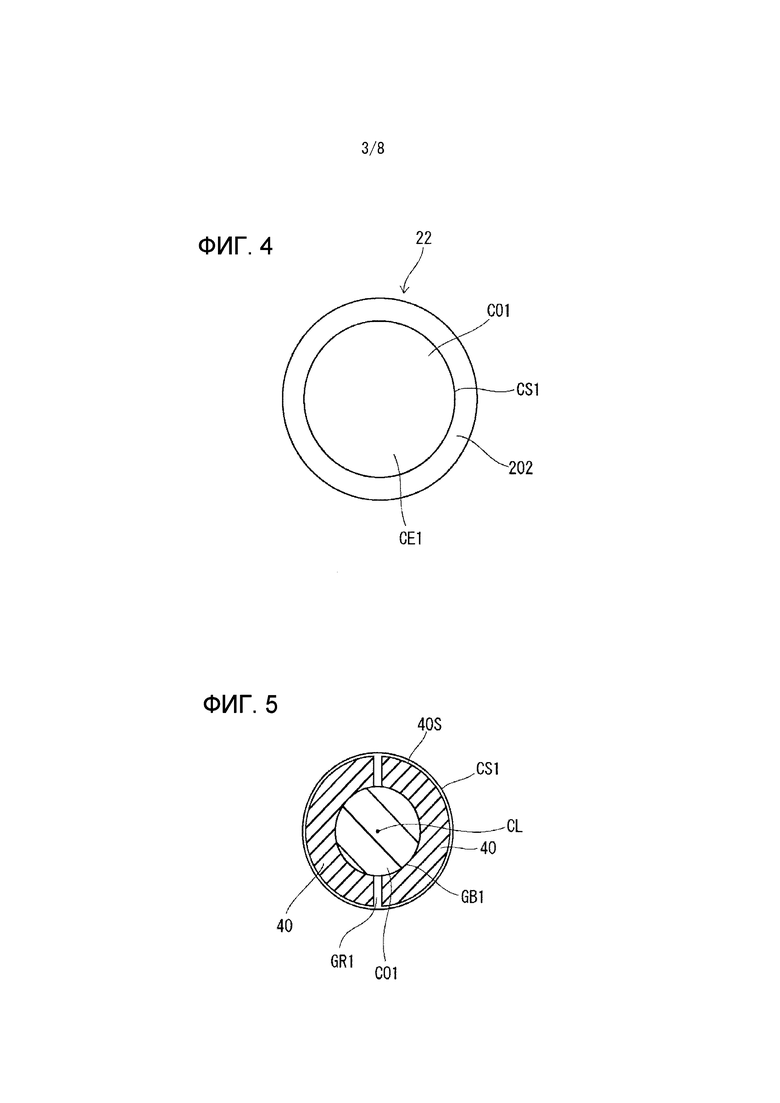

Фиг. 4 является видом сзади головной части с фиг. 3.

Фиг. 5 является сечением по линии V-V с фиг. 3.

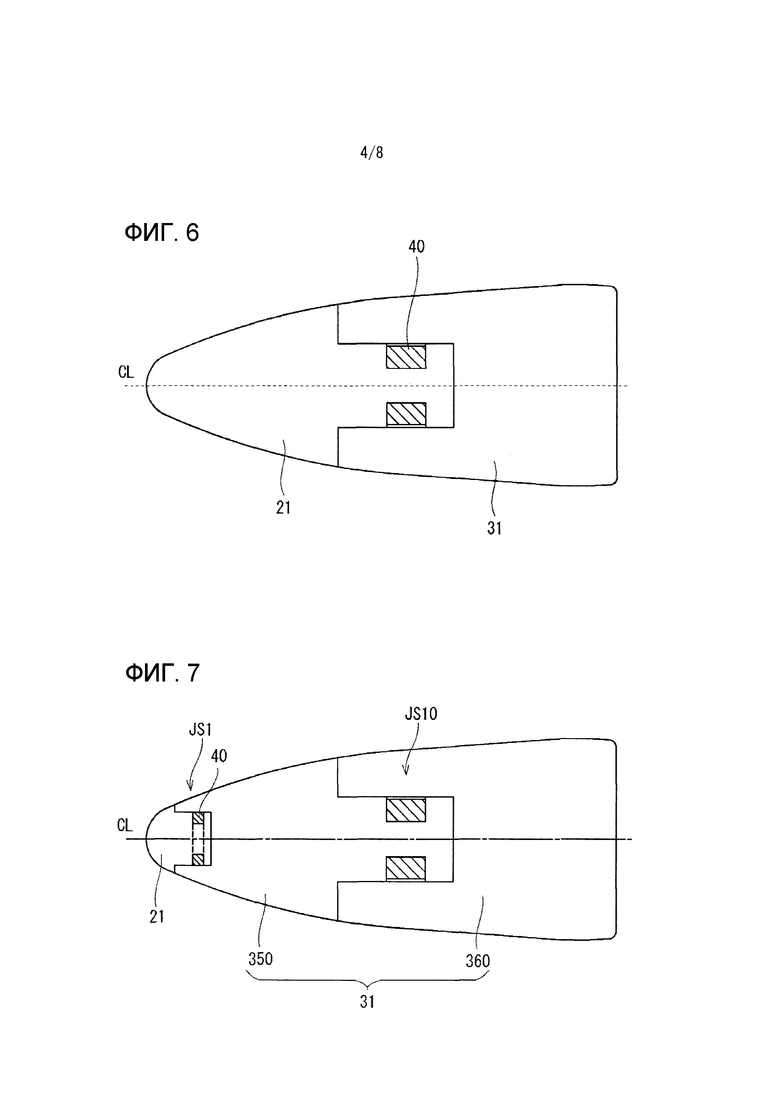

Фиг. 6 является продольным сечением оправки, отличной от показанной на фиг. 2.

Фиг. 7 является продольным сечением оправки, отличной от показанных на фиг. 2 и 3.

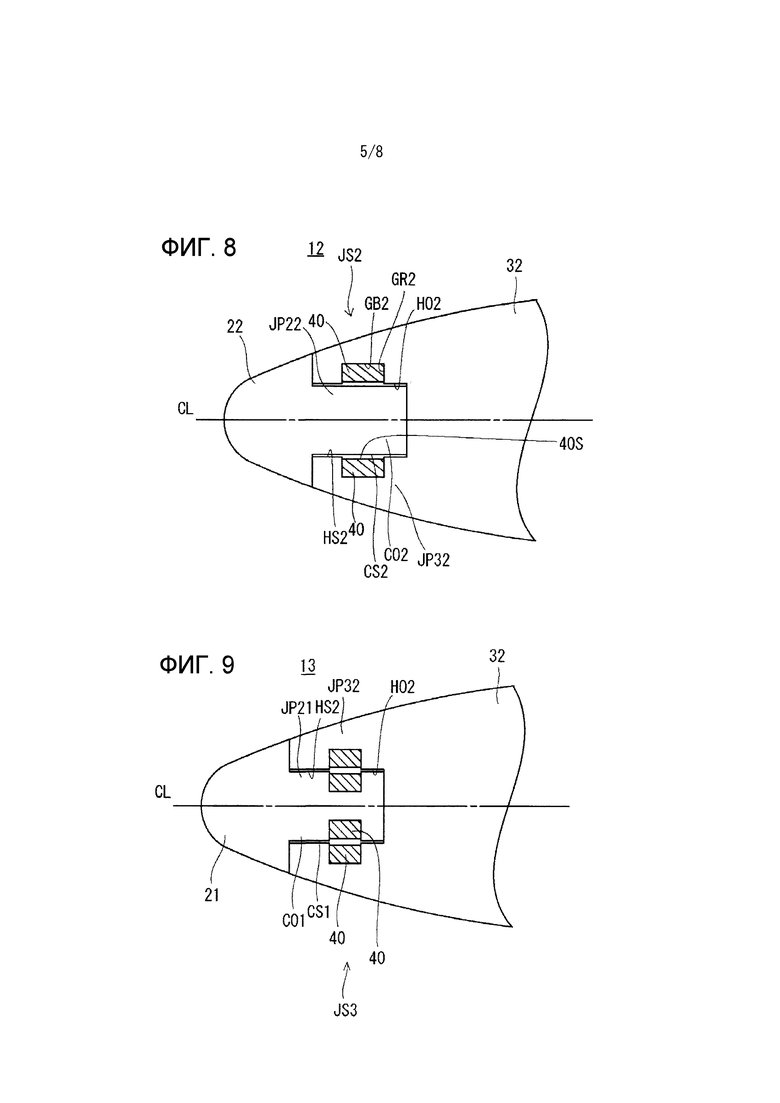

Фиг. 8 является продольным сечением вблизи стыковочной структуры оправки согласно второму варианту осуществления настоящего изобретения.

Фиг. 9 является продольным сечением вблизи стыковочной структуры оправки согласно третьему варианту осуществления настоящего изобретения.

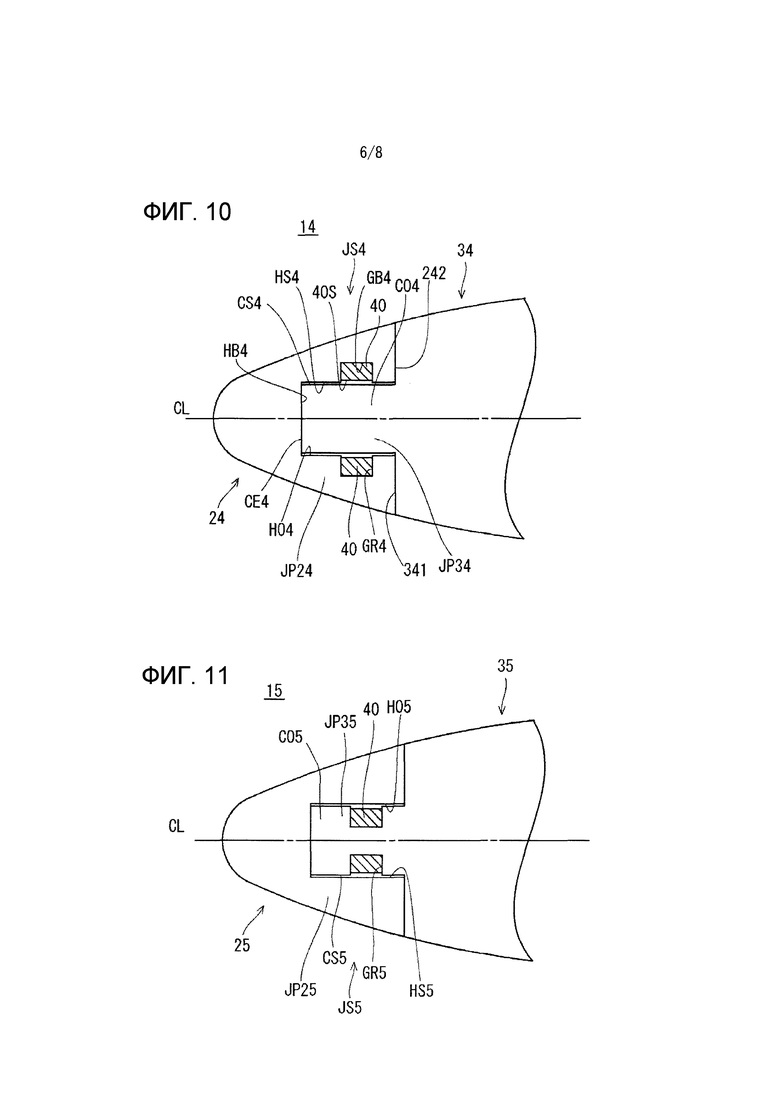

Фиг. 10 является продольным сечением вблизи стыковочной структуры оправки согласно четвертому варианту осуществления настоящего изобретения.

Фиг. 11 является продольным сечением вблизи стыковочной структуры оправки согласно пятому варианту осуществления настоящего изобретения.

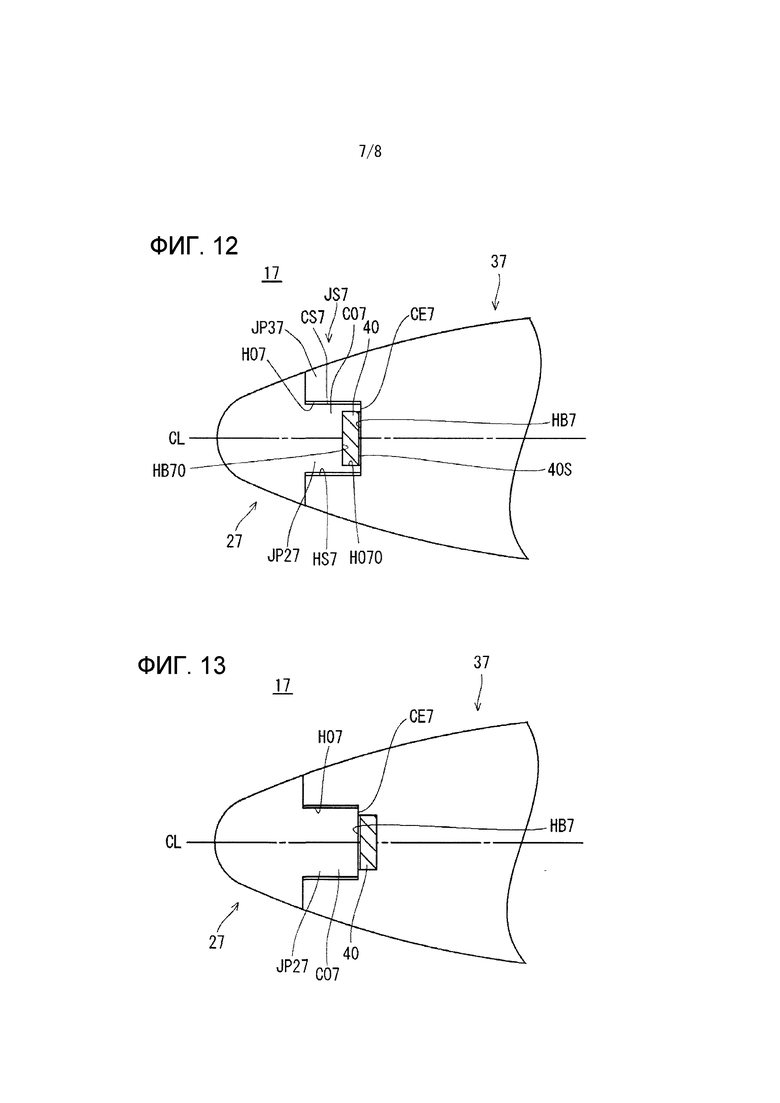

Фиг. 12 является продольным сечением вблизи стыковочной структуры оправки согласно седьмому варианту осуществления настоящего изобретения.

Фиг. 13 является продольным сечением вблизи стыковочной структуры оправки, отличной от показанной на фиг. 12.

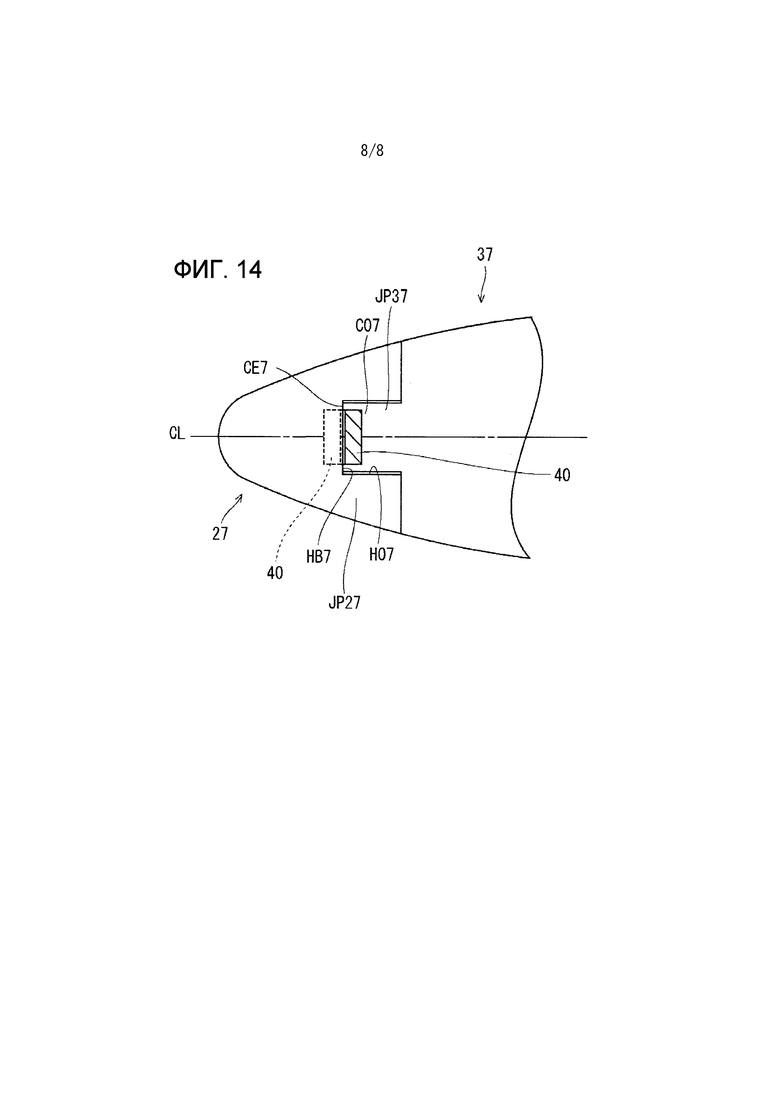

Фиг. 14 является продольным сечением вблизи стыковочной структуры оправки, отличной от показанных на фиг. 12 и 13.

Варианты осуществления изобретения

Ниже с обращением к чертежам подробно описываются варианты осуществления настоящего изобретения. Одинаковые числовые позиции относятся к одинаковым или соответствующим участкам на чертежах, и их описание не дублируется.

Первый вариант осуществления

Конфигурация прошивного стана

Оправка для получения труб в горячем состоянии (далее называемая просто оправкой) согласно первому варианту осуществления используется в прошивном стане или в раскатном стане. В описании ниже оправка будет описана на примере оправки, используемой в прошивном стане. Однако, оправка, используемая в раскатном стане, также похожа на оправку для прошивного стана. Фиг. 1 показывает общий вид конфигурации прошивного стана 1. Как показано на фиг. 1, прошивной стан 1 содержит пару наклонных валков 2, оправку 11 и стержень оправки 3.

Пара наклонных валков 2 располагается вокруг линии прокатки PL. Наклонные валки 2 прокатывают круглую заготовку BL, вращая ее в окружном направлении. Наклонные валки 2 могут быть конусного типа или барабанного типа.

Оправка 11 располагается на линии прокатки PL между парой наклонных валков 2. Сердечник 3 имеет форму стержня и находится на линии прокатки PL. Оправка 11 присоединена к концу сердечника 3. Сердечник 3 удерживает оправку 11 на линии прокатки PL.

Когда круглая заготовка BL подвергается прошивке-прокатке в прошивном стане 1, оправка 11 вталкивается в центр передней торцевой (то есть торцевой поверхности, лежащей напротив оправки 11) круглой заготовки BL, прошивает круглую заготовку BL и образует полую заготовку BL.

Конфигурация оправки 11

Форма сечения наружной окружной поверхности оправки 11 является кругом, и наружный диаметр заднего конца оправки 11 больше, чем у наконечника оправки 11. Например, как показано на фиг. 1, оправка 11 имеет форму пули.

Фиг. 2 является продольным сечением оправки 11. При этом продольное сечение означает сечение, включающее центральную ось CL оправки 11.

Как показано на фиг. 2, оправка 11 содержит головную часть 21 и корпус оправки 31, расположенные в указанном порядке от края. Головная часть 21 и корпус оправки 31 являются деталями, которые можно соединять друг с другом и отсоединять друг от друга. Оправка 11 образована соединением своих деталей (то есть в первом варианте осуществления, соединением головной части 21 с корпусом 31 оправки).

Головная часть 21 вталкивается в круглую заготовку BL во время прошивки-прокатки и образует отверстие в направлении центральной оси круглой заготовки BL. Головная часть 21 имеет концевую поверхность 201. Продольное сечение концевой поверхности 201 имеет форму выпуклой дуги. Как показано на фиг. 3, головную часть 21 можно соединять с и отсоединять от корпуса оправки 31.

Корпус оправки 31 обеспечивает получение круглой заготовки BL (далее называемой также полая заготовка BL), имеющей отверстие желаемых размеров (наружный диаметр и толщина), образованное головной частью 21. В частности, корпус оправки 31 входит в контакт с полой заготовкой BL и увеличивает внутренний диаметр полой заготовки BL. Кроме того, корпус оправки 31 удерживает полую заготовку BL между корпусом оправки 31 и наклонными валками 2, чтобы раскатать полую заготовку BL, и доводит толщину полой заготовки BL до желаемого значения.

Корпус оправки 31 содержит участок 301 прокатки, накатный участок 302 и разгрузочный участок 303, расположенные в указанном порядке от наконечника оправки 11.

Форма поперечного сечения (то есть форма сечения, ортогонального центральной оси оправки 11) участка 301 прокатки и накатного участка 302 является окружностью. Наружные диаметры участка 301 прокатки и накатного участка 302 постепенно увеличиваются от переднего края оправки 11 к заднему концу. Участок 301 прокатки увеличивает внутренний диаметр полой заготовки BL во время прошивки-прокатки. Например, продольное сечение наружной поверхности участка 301 прокатки имеет форму дуги, имеющей один или несколько изгибов. Накатный участок 302 доводит толщину полой заготовки BL до желаемого значения. Например, форма наружной поверхности накатного участка 302 является конической.

Разгрузочный участок 303 предотвращает появление царапин на внутренней поверхности полой заготовки BL. Наружный диаметр разгрузочного участка 303 является постоянным или постепенно уменьшается от переднего конца (наконечника) оправки 11 к заднему концу. Соответственно, разгрузочный участок 303 незначительно приходит в контакт с внутренней поверхностью полой заготовки BL во время прошивки-прокатки, что может предотвратить появление царапин на внутренней поверхности полой заготовки BL.

Кроме того, корпус оправки 31 может не иметь разгрузочного участка 303. Далее, формы наружной поверхности участка прокатки 301 и накатного участка 302 не ограничены вышеописанными формами.

Материал головной части 21 может быть тем же самым, что и у корпуса оправки 31, или может отличаться от него. Например, материал головной части 21 может быть другим, чем у корпуса оправки 31, и по меньшей мере один параметр из износостойкости, сопротивления задиру и эрозионной стойкости головной части может быть лучше, чем у материала корпуса оправки 31.

Как показано на фиг. 2, оправка 11 содержит стыковочную структуру JS1 на стыковом участке между головной частью 21 и корпусом оправки 31. Стыковочная структура JS1 включает в себя соединительный элемент 40. Соединительный элемент 40 обладает магнитной силой и разъемно соединяет головную часть 21 с передним концом корпуса оправки 31 магнитной силой. Далее стыковочная структура JS1 будет описана более подробно.

Стыковочная структура JS1

Как показано на фиг. 3, головная часть 21 имеет стыковой участок JP21 на заднем конце. Одновременно, корпус оправки 31 имеет стыковой участок JP31 на переднем конце. Стыковой участок JP21 соединяется со стыковым участком JP31. Стыковые участки JP21 и JP31 образуют стыковочную структуру JS1.

Один из стыковых участков JP21 и JP31 имеет столбчатый участок CO1, а другой имеет приемное отверстие HO1. На фиг. 3 стыковой участок JP21 (то есть головную часть 21) содержит столбчатый участок CO1, а стыковой участок JP31 (то есть корпус оправки 31) содержит приемное отверстие HO1. Таким образом, в первом варианте осуществления головная часть 21 включает в себя столбчатый участок CO1, а корпус оправки 31 включает приемное отверстие HO1, в которое вставляется столбчатый участок CO1.

Столбчатый участок CO1 простирается в направлении оси CL оправки 11 от задней торцевой поверхности 202 головной части 21. В первом варианте осуществления, показанном на фиг. 3 и 4, форма поперечного сечения столбчатого участка CO1 является круглой. Столбчатый участок CO1 имеет в качестве поверхностей наружную окружную поверхность CS1 и торцевую поверхность CE1.

Между тем, как показано на фиг. 3, на передней торцевой поверхности 310 корпуса оправки 31 образовано приемное отверстие HO1, которое проходит в направлении оси CL. Форма сечения приемного отверстия HO1 является круглой. Приемное отверстие HO1 имеет в качестве поверхностей внутреннюю окружную поверхность HS1 и нижнюю поверхность HB1.

Столбчатый участок CO1 вставляется в приемное отверстие HO1. Когда столбчатый участок CO1 вставлен в приемное отверстие HO1, наружная окружная поверхность CS1 находится против внутренней окружной поверхности HS1, а торцевая поверхность CE1 находится против донной поверхности HB1. Соединительный элемент 40 присоединен к наружной окружной поверхности CS1 столбчатого участка CO1 и соединяет столбчатый участок CO1 с приемным отверстием HO1 магнитной силой. Соответственно, головная часть 21 и корпус оправки 31 разъемно соединены друг с другом.

Соединительный элемент 40 является магнитом, в частности, постоянным магнитом. Кроме того, материал по меньшей мере стыкового участка JP31 в корпусе оправки 31 является магнитным, в частности, ферромагнетиком.

Таким образом, в оправке 11 головная часть 21 может разъемно соединяться с корпусом оправки 31 с помощью магнитной силы соединительного элемента 40, входящего в стыковочную структуру JS1. В то же время, согласно уровню техники, когда головная часть и корпус оправки механически соединены друг с другом монтажным элементом, таким как винт, стыковочная структура между головной частью и корпусом оправки усложняется, и прочность стыковочной структуры легко снижается. Соответственно, стыковочная структура может быть повреждена во время прошивки-прокатки.

С другой стороны, в оправке 11 головная часть 21 соединена с корпусом оправки 31 магнитной силой при использовании соединительного элемента 40. Соответственно, стыковочная структура JS1 является простой (столбчатый участок CO1 и приемное отверстие HO1) и, таким образом, оправку нелегко повредить во время прошивки-прокатки.

Кроме того, поскольку головная часть 21 соединена с корпусом оправки 31 магнитной силой в стыковочной структуре JS1 (а также, поскольку поперечные сечения столбчатого участка CO1 и приемного отверстия HO1 имеют форму окружности), головная часть 21 может легко вращаться вокруг оси CL во время прошивки-прокатки. В отличие от этого, согласно уровню техники, в случае, когда головная часть закреплена на корпусе оправки горячей посадкой, связующим агентом и монтажным элементом, таким как винт, то когда головная часть испытывает внешнюю силу (кручение) в окружном направлении от круглой заготовки, головная часть не может вращаться. Соответственно, стыковочную структуру легко повредить. С другой стороны, в случае стыковочной структуры JS1 головная часть 21, принимающая внешнюю силу в окружном направлении, легко вращается в окружном направлении. Соответственно, повреждение стыковочной структуры JS1 можно предотвратить.

Соединительный элемент 40, обладающий магнитной силой, крепится к головной части 21. Соответственно, материал головной части 21 может не быть ферромагнетиком. Следовательно, в качестве материала головной части 21 можно использовать неферромагнитный высокопрочный жаростойкий материал, в том числе сплав на основе Nb или сплав на основе Mo. Кроме того, в качестве материала головной части 21 можно также использовать немагнитный материал, такой как керамика.

Концевая поверхность 201 оправки 11 и часть наружного слоя вблизи нее нагреваются до высокой температуры от круглой заготовки BL, и температура во время прошивки-прокатки повышается до примерно 1000°C. Однако, в других областях, за исключением наружного слоя, температура меньше или равна 300°C даже во время прошивки-прокатки. Соответственно, соединительный элемент 40 имеет магнитную силу даже во время прошивки-прокатки, и сохраняются ферромагнитные свойства корпуса оправки 31.

В отличие от существующих в уровне техники способов соединения (таких, как горячая посадка и винтовое крепление), поскольку головная часть 21 соединена с корпусом оправки 31 магнитной силой соединительного элемента 40, головную часть 21 можно легко соединять с и отсоединять от корпуса оправки 31. Как описано выше, в отличие от корпуса оправки 31, во время прошивки-прокатки головной части 21 передается большое количество теплоты и прикладывается большая внешняя сила, и головная часть легко эродирует. Однако в первом варианте осуществления головную часть 21 можно легко удалить с корпуса оправки 31, и за короткое время к корпусу оправки 31 можно легко присоединить новую головную часть 21. Таким образом, замена головной части 21 или корпуса оправки 31 легко осуществима. Таким образом, в оправке 11 согласно первому варианту осуществления легко осуществить частичную замену, и техническое обслуживание. В результате можно повысить срок службы оправки 11.

Фиг. 5 показывает поперечное сечение по линии V-V с фиг. 3. Как показано на фиг. 3 и 5, на наружной окружной поверхности CS1 столбчатого участка CO1 образован желоб GR1. Желоб GR1 проходит вокруг оси CL и имеет дно GB1.

На фиг. 5 с желобом GR1 соединено несколько соединительных элементов 40. Соответственно, несколько соединительных элементов 40 расположено вокруг оси CL. В результате увеличивается площадь, подвергаемая действию магнитной силы, и таким образом, увеличивается соединяющая сила. Соединительный элемент 40 крепится к желобу GR1 хорошо известным способом. Например, соединительный элемент 40 может быть присоединен к желобу GR1 горячей посадкой или может быть скреплен с желобом GR1 с использованием связующего агента. Соединительный элемент 40 может быть присоединен к желобу GR1 с использованием таких крепежных элементов как винт или болт. Кроме того, на желобе GR1 можно разместить один или более соединительных элементов 40.

Как показано на фиг. 5, поверхность 40S соединительного элемента 40, вставленного в и присоединенного к желобу GR1, предпочтительно расположена ближе к дну желоба GB1, чем к наружной окружной поверхности CS1 столбчатого участка CO1. Другими словами, предпочтительно, чтобы соединительный элемент 40 крепился к желобу GB1 так, чтобы между поверхностью 40S соединительного элемента 40 и открытой поверхностью (поверхность, которая находится вровень с наружной окружной поверхностью CS1 столбчатого участка CO1) желоба GB1 образовался зазор. В этой конфигурации соединительный элемент 40 не выступает наружу из наружной окружной поверхности CS1. Соответственно, когда головная часть 21 присоединена к корпусу оправки 31, соединительный элемент 40 едва ли будет соприкасаться с внутренней окружной поверхностью HS1 приемного отверстия HO1. В результате, во время соединения или во время прошивки-прокатки можно предотвратить растрескивание или повреждение соединительного элемента 40.

Как показано на фиг. 3, соединительный элемент 40 предпочтительно крепится на удалении от заднего конца (задняя торцевая поверхность CE1) столбчатого участка CO1. В результате, во время соединения соединительный элемент 40 не контактирует с донной поверхностью HB1 приемного отверстия HO1, вместо этого, задняя торцевая поверхность CE1 входит в контакт с донной поверхностью HB1.

Как описано выше, во время прошивки-прокатки оправка 11 вталкивается в круглую заготовку BL. В это время оправка 11 испытывает высокую внешнюю силу в направлении оси CL. Головная часть 21 вдавливается в корпус оправки 31 внешней силой.

Если соединительный элемент 40 присоединен к заднему концу наружной окружной поверхности CS1 и входит в контакт с донной поверхностью HB1 во время соединения, соединительный элемент 40 вдавливается в нижнюю поверхность HB1 внешней силой. Как результат, соединительный элемент 40 легко повреждается.

Как показано на фиг. 3, если соединительный элемент 40 присоединен на некотором отдалении от заднего конца наружной окружной поверхности CS1, внешняя сила, прикладываемая в направлении оси CL во время прошивки-прокатки, действует на заднюю торцевую поверхность CE1 и едва ли действует на соединительный элемент 40. В результате соединительный элемент 40 трудно повредить.

В первом варианте осуществления размер головной части 21 особо не ограничивается. Например, как показано на фиг. 6, головная часть 21 может иметь длину, больше или равную 1/3 длины оправки 11 от кончика. Одновременно, поверхность головной части 21 может содержать не только участок прокатки, но также накатный участок.

Кроме того, как показано на фиг. 7, корпус оправки 31 может быть разделен на переднюю часть 350 и заднюю часть 360, и передняя часть 350 и задняя часть 360 могут включать стыковочную структуру JS10, имеющую конфигурацию, близкую к стыковочной структуре JS1. Таким образом, на оправке 11 можно предусмотреть несколько стыковочных структур JS1. Аналогично стыковочной структуре JS1, стыковочная структура JS10 содержит столбчатый участок CO1 и приемное отверстие HO1, и включает соединительный элемент 40. В этом случае передняя часть 350 и задняя часть 360 корпуса оправки 31 и материал головной части 21 являются деталями оправки, которые можно соединять друг с другом и отсоединять друг от друга. Таким образом, число деталей, образующих оправку 11, может быть равно двум, как показано на фиг. 2, и может быть равно трем, как показано на фиг. 7. Кроме того, число деталей, образующих оправку 11, может быть равно четырем или больше.

Второй вариант осуществления

В стыковочной структуре JS1 вышеописанного первого варианта осуществления соединительный элемент 40 присоединен к наружной окружной поверхности CS1 столбчатого участка CO1. Однако, оправка может содержать стыковочную структуру, имеющую другую конфигурацию, чем у стыковочной структуры JS1.

Фиг. 8 является продольным сечением стыковочной структуры оправки 12 согласно второму варианту осуществления. Как показано на фиг. 8, оправка 12 включает в себя головную часть 22 и корпус оправки 32. В отличие от оправки 11, оправка 12 содержит новую стыковочную структуру JS2 вместо стыковочной структуры JS1. В остальном конфигурация оправки 12 такая же, как в оправке 11.

Более конкретно, головная часть 22 содержит стыковой участок JP22 вместо стыкового участка JP21. В остальном конфигурация головной части 22 такая же, как и головной части 21. Стыковой участок JP22 включает столбчатый участок CO2. В отличие от столбчатого участка CO1, в столбчатом участке CO2 отсутствует желоб на наружной окружной поверхности CS2, и соединительный элемент 40 не соединяется со столбчатым участком. В остальном конфигурация столбчатого участка CO2 такая же, как и у столбчатого участка CO1.

Корпус оправки 32 включает стыковой участок JP32 вместо стыкового участка JP31. В остальном конфигурация корпуса оправки 32 такая же, как у корпуса оправки 31. Стыковой участок JP32 включает приемное отверстие HO2. В отличие от приемного отверстия HO1, в приемном отверстии HO2 образован желоб GR2 на внутренней окружной поверхности HS2, и соединительный элемент 40 присоединен к желобу GR2. В остальном конфигурация приемного отверстия HO2 такая же, как у приемного отверстия HO1.

Таким образом, в стыковочной структуре JS2 совокупность (число больше или равное единице) соединительных элементов 40 крепится не к наружной окружной поверхности CS2 столбчатого участка CO2, а к внутренней окружной поверхности HS2 приемного отверстия HO2. Соответственно, материал стыкового участка JP21, к которому не крепится соединительный элемент 40, то есть материал по меньшей мере столбчатого участка CO2 головной части 22 является ферромагнетиком.

Аналогично стыковочной структуре JS1, стыковочная структура JS2, имеющая вышеописанную конфигурацию, также может соединять головную часть 22 с корпусом оправки 31 магнитной силой.

Желоб GR2 расположен вокруг оси CL. Соответственно, совокупность соединительных элементов 40 располагается вокруг оси CL. В результате увеличивается площадь, повергаемая действию магнитной силы, и таким образом, увеличивается соединяющая сила. Аналогично первому варианту осуществления, во втором варианте осуществления поверхность 40S соединительного элемента 40 предпочтительно расположена ближе к донной части желоба GB2, чем к внутренней окружной поверхности HS2. Другими словами, соединительный элемент 40 предпочтительно крепится к желобу GB2 так, чтобы между поверхностью 40S соединительного элемента 40 и открытой поверхностью (поверхность, которая находится вровень с внутренней окружной поверхностью НS2 приемного отверстия HO2) желоба GB2 образовался зазор.

Третий вариант осуществления

Фиг. 9 является продольным сечением стыковочной структуры JS3 оправки 13 согласно третьему варианту осуществления. Как показано на фиг. 9, оправка 13 включает головную часть 21 и корпус оправки 32. В этом случае стыковочная структура JS3 состоит из стыкового участка JP21 и стыкового участка JP32. Таким образом, в стыковочной структуре JS3 соединительные элементы 40 крепятся как к наружной окружной поверхности CS1 столбчатого участка CO1, так и к внутренней окружной поверхности HS2 приемного отверстия HO2.

Соединительный элемент 40 наружной окружной поверхности CS1 и соединительный элемент 40 внутренней окружной поверхности HS2 находятся напротив друг друга, и таким образом, притягиваются друг к другу. Соответственно, головная часть 21 соединена с корпусом оправки 32 магнитной силой.

В оправке 13 в качестве материалов стыкового участка JP21 головной части 21 и стыкового участка JP32 корпуса оправки 32 можно использовать немагнитный материал.

Четвертый вариант осуществления

В первых трех вариантах осуществления стыковые участки JP21 и JP22 головной части 21 и 22 содержат столбчатые участки CO1 и CO2, а стыковые участки JP31 и JP32 корпусов оправки 31 и 32 имеют приемные отверстия HO1 и HO2. Однако, даже когда столбчатый участок CO находится на корпусе оправки, а приемное отверстие HO находится на головной части, можно получить эффекты, аналогичные эффектам первых трех вариантов осуществления.

Фиг. 10 является продольным сечением стыковочной структуры JS4 оправки 14 согласно четвертому варианту осуществления. Как показано на фиг. 10, оправка 14 содержит головную часть 24 и корпус оправки 34. В отличие от оправки 11, оправка 14 содержит новую стыковочную структуру JS4 вместо стыковочной структуры JS1. В остальном конфигурация оправки 14 такая же, как у оправки 11.

Более конкретно, головная часть 24 содержит стыковой участок JP24 вместо стыкового участка JP21. В остальном конфигурация головной части 24 такая же, как у головной части 21. Стыковой участок JP24 имеет приемное отверстие HO4. Приемное отверстие HO4 проходит в направлении оси CL от задней торцевой поверхности 242 головной части 24 и содержит в качестве поверхностей внутреннюю окружную поверхность HS4 и донную поверхность HB4.

В отличие от корпуса оправки 31, корпус оправки 34 содержит стыковой участок JP34 вместо стыкового участка JP31. В остальном конфигурация корпуса оправки 34 такая же, как у корпуса оправки 31. Стыковой участок JP34 содержит столбчатый участок CO4. Столбчатый участок CO4 проходит в направлении оси CL от передней поверхности 341 корпуса оправки 34 и содержит в качестве поверхностей наружную окружную поверхность CS4 и переднюю торцевую поверхность CE4. Во время соединения столбчатый участок CO4 вводится в приемное отверстие HO4.

Желоб GR4, простирающийся вокруг оси CL, образован на внутренней окружной поверхности HS4 приемного отверстия HO4, и совокупность соединительных элементов 40 вставляется в желоб GR4 и крепится к нему.

Таким образом, даже в стыковочной структуре JS4, в которой стыковой участок JP24 головной части 24 имеет приемное отверстие HO4, а стыковой участок JP34 корпуса оправки 34 включает столбчатый участок CO4, аналогично стыковочным структурам JS1-JS3, наконечник 24 можно соединить с корпусом оправки 34 магнитной силой соединительного элемента 40. В четвертом варианте осуществления материал корпуса оправки 34 является ферромагнетиком.

В стыковочной структуре JS4 поверхность 40S соединительного элемента 40 также предпочтительно находится ближе к донной стороне GB4 желоба GR4, чем внутренняя окружная поверхность HS4. Другими словами, соединительный элемент 40 предпочтительно крепится к желобу GB4 так, чтобы между поверхностью 40S соединительного элемента 40 и открытой поверхностью (поверхность, которая находится вровень с внутренней окружной поверхностью HS4 приемного отверстия HO4) желоба GB4 образовался зазор.

Пятый вариант осуществления

Фиг. 11 является продольным сечением стыковочной структуры JS5 оправки 15 согласно пятому варианту осуществления. Как показано на фиг. 11, оправка 15 содержит головную часть 25 и корпус оправки 35. В отличие от оправки 14, оправка 15 включает стыковочную структуру JS5 вместо стыковочной структуры JS4.

В отличие от головной части 24, головная часть 25 имеет стыковой участок JP25 вместо стыкового участка JP24. В остальном конфигурация головной части 25 такая же, как у головной части 24. В отличие от корпуса оправки 34, корпус оправки 35 имеет стыковой участок JP35 вместо стыкового участка JP34. В остальном конфигурация корпуса оправки 35 такая же, как у корпуса оправки 34. Стыковой участок JP25 головной части 25 содержит приемное отверстие HO5, а стыковой участок JP35 корпуса оправки 35 содержит столбчатый участок CO5.

В отличие от оправки 14, в оправке 15 соединительный элемент 40 крепится не к приемному отверстию HO5, а к столбчатому участку CO5. Желоб GR5, идущий вокруг оси CL, образован на столбчатом участке CO5. Соединительный элемент 40 вставляется в желоб GR5 и крепится к желобу. В пятом варианте осуществления материал головной части 25 является ферромагнетиком.

Шестой вариант осуществления

Аналогично пятому варианту осуществления, в шестом варианте осуществления оправка может содержать головную часть 24 и корпус оправки 35. В этом случае соединительный элемент 40, закрепленный на головной части 24, и соединительный элемент 40, закрепленный на корпусе оправки 35, находятся напротив друг друга во время соединения и, таким образом, притягиваются друг к другу.

Как описано в первых шести вариантах осуществления, один из стыкового участка головной части и стыкового участка корпуса оправки содержит столбчатый участок CO, а другой имеет приемное отверстие HO. Кроме того, соединительный элемент 40 может крепиться к по меньшей мере одной из наружной окружной поверхности CS столбчатого участка CO и внутренней окружной поверхности HS приемного отверстия HO. Кроме того, материал другого стыкового участка, отличного от стыкового участка, к которому присоединен соединительный элемент 40, может быть ферромагнетиком. В соответствии со стыковочной структурой JS, имеющей вышеописанную конфигурацию, головная часть может быть соединена с корпусом оправки магнитной силой соединительного элемента 40.

Седьмой вариант осуществления

В первых шести вариантах осуществления соединительный элемент 40 присоединен к по меньшей мере одной из наружной окружной поверхности CS столбчатого участка CO и внутренней окружной поверхности HS приемного отверстия HO. Однако, соединительный элемент 40 может крепиться к другим участкам.

Фиг. 12 является продольным сечением стыковочной структуры JS7 оправки 17 согласно седьмому варианту осуществления. Как показано на фиг. 12, оправка 17 включает головную часть 27 и корпус оправки 37. В отличие от оправки 11, оправка 17 имеет стыковочную структуру JS7 вместо стыковочной структуры JS1. В остальном конфигурация оправки 17 такая же, как у оправки 11.

Головная часть 27 имеет стыковой участок JP27 вместо стыкового участка JP21. В остальном конфигурация головной части 27 такая же, как у головной части 21. Стыковой участок JP27 включает столбчатый участок CO7.

Корпус оправки 37 содержит стыковой участок JP37 вместо стыкового участка JP31, а в остальном конфигурация корпуса оправки 37 такая же, как у корпуса оправки 31. Стыковой участок JP37 включает приемное отверстие HO7. Столбчатый участок CO7 имеет в качестве поверхностей наружную окружную поверхность CS7 и заднюю торцевую поверхность CE7. Приемное отверстие HO7 имеет в качестве поверхностей внутреннюю окружную поверхность HS7 и нижнюю поверхность HB7. Столбчатый участок CO7 вставляется в приемное отверстие HO7. Одновременно, задняя торцевая поверхность CE7 столбчатого участка CO7 находится против донной поверхности HB7 приемного отверстия HO7 и предпочтительно входит в контакт с донной поверхностью HB7.

Соединительный элемент 40 крепится к задней торцевой поверхности CE7 столбчатого участка CO7. В этом случае, например, соединительный элемент 40 образован в форме пластины. Совокупность соединительных элементов 40 может крепиться к приемному отверстию HO7.

Монтажное отверстие HO70, имеющее нижнюю поверхность HB70, образовано на задней торцевой поверхности CE7, и соединительный элемент 40 располагается в монтажном отверстии HO70 и крепится горячей посадкой или связующим материалом.

Таким образом, в оправке 17 согласно седьмому варианту осуществления соединительный элемент 40 присоединен к задней торцевой поверхности CE7 столбчатого участка CO7. В этом случае материал стыкового участка JP37 корпуса оправки 37 является ферромагнетиком.

Подобно другим стыковочным структурам JS, стыковочная структура JS7, имеющая вышеописанную конфигурацию, может также соединять головную часть 27 с корпусом оправки 37 магнитной силой соединительного элемента 40.

Предпочтительно, поверхность 40S (поверхность, противоположная донной поверхности HB7) соединительного элемента 40 находится ближе к донной поверхности HB70, чем задняя торцевая поверхность CE7. Другими словами, предпочтительно, соединительный элемент 40 вставляется в монтажное отверстие HO70 таким образом, чтобы между поверхностью 40S соединительного элемента 40 и открытой поверхностью (поверхность, которая находится вровень с задней торцевой поверхностью CE7 столбчатого участка CO7) монтажного отверстия HO70 образовался зазор.

Как описано выше, во время прошивки-прокатки на оправку 17 действует сильная внешняя сила в направлении оси CL. Соответственно, задняя торцевая поверхность CE7 сильно вдавливается, вступая в контакт с донной поверхностью HB7. Если соединительный элемент 40 выступает из задней торцевой поверхности CE7 наружу, то поскольку он вступает в контакт с донной поверхностью HB7, соединительный элемент 40 может быть поврежден во время прошивки-прокатки. Если поверхность 40S соединительного элемента 40 находится ближе к донной поверхности HB70, чем задняя торцевая поверхность CE7, повреждение соединительного элемента 40 можно предотвратить.

Кроме того, как показано на фиг. 13, аналогично первым шести вариантам осуществления, соединительный элемент 40 может крепиться не к задней торцевой поверхности CE7, а к донной поверхности HB7 приемного отверстия HO7. В этом случае на донной поверхности образовано также монтажное отверстие для введения соединительного элемента 40 в нижнюю поверхность HB7. В этом случае материал стыкового участка JP27 (столбчатый участок CO7) головной части 27 является ферромагнетиком.

Кроме того, соединительные элементы 40 могут крепиться как к задней торцевой поверхности CE7 столбчатого участка CO7, так и к донной поверхности HB7 приемного отверстия HO7. В этом случае предпочтительно, чтобы соединительный элемент 40 задней торцевой поверхности CE7 и соединительный элемент 40 донной поверхности HB7 находились напротив друг друга и притягивались друг к другу.

Кроме того, как показано на фиг. 14, стыковой участок JP27 головной части 27 может иметь приемное отверстие HO7 вместо столбчатого участка CO7, а стыковой участок JP37 корпуса оправки 37 может иметь столбчатый участок CO7 вместо приемного отверстия HO7. Кроме того, соединительный элемент 40 присоединен к по меньшей мере одной из передней торцевой поверхности CE7 столбчатого участка CO7 и донной поверхности HB7 приемного отверстия HO7.

Таким образом, один из стыкового участка головной части и стыкового участка корпуса оправки может содержать столбчатый участок CO, а другой содержать приемное отверстие HO, и соединительный элемент 40 может крепиться к по меньшей мере одной из торцевой поверхности CE столбчатого участка CO и донной поверхности HB приемного отверстия HO. Кроме того, материал стыкового участка, не являющегося частью стыкового участка, к которому крепится соединительный элемент 40, может быть ферромагнетиком.

Во всех семи вариантах осуществления форма поперечного сечения столбчатого участка CO является круглой. Однако форма поперечного сечения столбчатого участка CO не обязана быть круглой, например, она может быть многоугольной или эллиптической. В этом случае, хотя головная часть не может свободно вращаться, как в первых семи вариантах осуществления, головная часть разъемно соединяется с корпусом оправки.

Кроме того, столбчатый участок CO может иметь конусообразную форму, при которой ширина уменьшается в направлении к торцевой поверхности CE. В этом случае предпочтительно, чтобы приемное отверстие HO имело конусообразную форму, при которой ширина уменьшается в направлении донной поверхности HB. Даже если предусмотреть эту форму, головную часть можно соединить с корпусом оправки соединительным элементом 40.

В вариантах осуществления с первого по седьмой стыковочная структура JS содержит совокупность соединительных элементов 40. Однако стыковочная структура JS может содержать всего один соединительный элемент 40. Кроме того, в первом-седьмом вариантах осуществления можно предусмотреть, что оправка образована из нескольких деталей.

В первом - седьмом вариантах осуществления оправка согласно настоящему изобретению показана на примере оправки, применяющейся в прошивном стане. Однако, оправка по настоящему изобретению может применяться как оправка для раскатного стана. Таким образом, оправка по настоящему изобретению может иметь широкое применение в качестве оправки для получения труб в горячем состоянии.

Примеры

Было приготовлено несколько типов оправок, и круглые заготовки подвергали прошивке-прокатке с использованием каждой оправки. Кроме того, было определено число прокаток (далее называемое числом проходов) до эродирования каждой оправки.

Метод испытаний

Получали оправки, имеющие структуры, показанные в таблице 1.

Как показано в таблице 1, хотя оправка марки 1 имела такую же форму наружной окружной поверхности, что и на фиг. 2, головная часть и корпус оправки были сделаны как одно целое и не могли быть отделены друг от друга, что соответствует конфигурации уровня техники. Материалом оправки марки 1 был низколегированный сплав на основе Cr-Ni.

С другой стороны, оправки марок 2 и 3 имели такие же конфигурации, как показано на фиг. 2, и головная часть и корпус оправки можно было отделить друг от друга. Как для головной части, так и для корпуса оправки марки 2 и корпуса оправки марки 3 использовали низколегированный сплав на основе Cr-Ni, состав которого был таким же, как и у марки 1. Тем не менее, для головной части марки 3 использовали сплав на основе Nb, имеющий лучшую износостойкость, сопротивление заклиниванию и эрозионную стойкость, чем низколегированный сплав на основе Cr-Ni.

Круглую заготовку подвергали прошивке-прокатке, используя оправки марок 1-3. Материалом круглой заготовки был так называемый сплав 13Cr, в котором содержится 13 вес.% Cr. Диаметр круглой заготовки составлял 70 мм, длина 400 мм. Круглую заготовку нагревали до 1220°C, подвергали прошивке-прокатке и получали полую заготовку наружным диаметром 74 мм, толщиной 8,5 мм и длиной 900 мм.

Во время прошивки-прокатки в оправке марки 2 головную часть заменяли на новую каждый раз после прошивки-прокатки двух круглых заготовок (то есть через каждые два прохода).

В описанных выше условиях прошивки-прокатки процесс прошивки-прокатки продолжали до тех пор, пока корпус оправки каждой марки не будет эродирован. Имеется или нет эрозия оправки, обследовалось визуально после каждого прохода прошивки-прокатки круглой заготовки. Если эрозия наблюдалась после осуществления прошивки-прокатки n раз, то число проходов принималось равным n-1.

Результаты испытаний

Результаты испытаний приведены в таблице 1. Как показано в таблице 1, число проходов в случае оправок марок 2 и 3 составляло 10, тогда как для оправок марки 1 число проходов было равно 2. Кроме того, при прошивке-прокатке с использованием оправки марки 2, так как головную часть можно было легко менять, предотвращалось снижение эффективности прокатки.

Выше были описаны варианты осуществления настоящего изобретения. Однако, описанные варианты являются лишь примерами для иллюстрации настоящего изобретения. Соответственно, настоящее изобретение не ограничено только вышеописанными вариантами осуществления, и вышеописанные варианты осуществления можно подходящим образом модифицировать, не выходя за рамки изобретения.

Краткое описание позиций для ссылок

1: прошивной стан.

11-15 и 17: оправка.

21, 22, 24, 25 и 27: головная часть.

31, 32, 34, 35, и 37: корпус оправки.

CO1, CO2, CO4, CO5 и CO7: столбчатый участок.

HO1, HO2, HO4, HO5 и HO7: приемное отверстие.

JP21, JP22, JP24, JP25, JP27, JP31, JP32, JP34, JP35 и JP37: стыковой участок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ РЕГУЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ, ОПРАВКА, СТЕРЖЕНЬ, СТАН ГОРЯЧЕЙ ПРОКАТКИ, ПРЕСС-ВАЛКОВАЯ ПРОШИВНАЯ МАШИНА И ВОЛОЧИЛЬНАЯ МАШИНА | 2013 |

|

RU2600770C2 |

| ПРОШИВНАЯ УСТАНОВКА, ОПРАВКА, ИСПОЛЬЗУЮЩАЯСЯ ДЛЯ ПРОШИВНОЙ УСТАНОВКИ, И СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ СТАЛЬНОЙ ТРУБЫ | 2012 |

|

RU2590459C2 |

| ПРОШИВНОЙ СТАН И СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ С ИСПОЛЬЗОВАНИЕМ ПРОШИВНОГО СТАНА | 2018 |

|

RU2747405C1 |

| Технологический инструмент стана винтовой прокатки | 1988 |

|

SU1666237A1 |

| ПРОШИВНАЯ УСТАНОВКА, СТЕРЖЕНЬ ОПРАВКИ И СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ С ИХ ИСПОЛЬЗОВАНИЕМ | 2018 |

|

RU2738291C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ СТЕРЖНЯ И ЗАМЕНЫ ОПРАВКИ ВАКУУМНОГО СТАНА ВИНТОВОЙ ПРОКАТКИ ТРУБ | 2004 |

|

RU2266169C1 |

| Механизм подпора заготовки на стане винтовой прокатки | 1990 |

|

SU1784307A1 |

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

| Инструмент для поперечно-винтовой прокатки штучных коротких полых тел вращения | 1978 |

|

SU768526A1 |

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

Изобретение относится к области производства труб в горячем состоянии на оправке. Оправка состоит из деталей, которые можно соединять друг с другом и отсоединять друг от друга, и соединительный элемент, который соединяет детали оправки магнитной силой. Увеличение срока службы и упрощение обслуживания оправки обеспечивается за счет того, что одна из двух соединенных друг с другом деталей оправки имеет столбчатый участок, простирающийся в осевом направлении оправки, а другая имеет приемное отверстие, которое идет в направлении оси оправки и в которое вставляется столбчатый участок. Соединительный элемент является постоянным магнитом, присоединенным к по меньшей мере одному из столбчатого участка и приемного отверстия. 9 з.п. ф-лы, 14 ил, 1 табл.

1. Оправка для изготовления бесшовных труб в горячем состоянии, содержащая детали, выполненные с возможностью соединения друг с другом и отсоединения друг от друга, и соединительный элемент, который соединяет детали оправки посредством магнитной силы, причем одна из соединяемых друг с другом деталей оправки имеет столбчатый участок, расположенный в осевом направлении оправки, а другая имеет приемное отверстие, которое расположено в направлении оси оправки и в котором установлен упомянутый столбчатый участок, причем соединительный элемент выполнен в виде постоянного магнита, прикрепленного по меньшей мере к одному из столбчатого участка и приемного отверстия.

2. Оправка по п. 1, в которой столбчатый участок и приемное отверстие имеют сечения в форме круга.

3. Оправка по п. 1 или 2, в которой соединительный элемент прикреплен по меньшей мере к одной из наружной окружной поверхности столбчатого участка и внутренней окружной поверхности приемного отверстия.

4. Оправка по п. 3, в которой соединительный элемент прикреплен к наружной окружной поверхности столбчатого участка, а приемное отверстие образовано в ферромагнитном теле, являющемся по меньшей мере частью детали оправки, или соединительный элемент прикреплен к внутренней окружной поверхности приемного отверстия, а по меньшей мере столбчатый участок детали оправки образован ферромагнитным телом.

5. Оправка по п. 4, в которой один или более соединительных элементов расположены вокруг оси оправки по меньшей мере в одной из наружной окружной поверхности столбчатого участка и внутренней окружной поверхности приемного отверстия.

6. Оправка по п. 4 или 5, в которой соединительный элемент прикреплен к наружной окружной поверхности столбчатого участка в месте, удаленном от конца столбчатого участка или соединительный элемент прикреплен к внутренней окружной поверхности приемного отверстия в месте, удаленном от открытого края приемного отверстия.

7. Оправка по п. 3, в которой по меньшей мере на одной из наружной окружной поверхности столбчатого участка и внутренней окружной поверхности приемного отверстия образован желоб, а соединительный элемент подогнан к желобу с образованием зазора между поверхностью соединительного элемента и открытой поверхностью желоба.

8. Оправка по п. 1 или 2, в которой соединительный элемент прикреплен по меньшей мере к одной из торцевой поверхности столбчатого участка и донной поверхности приемного отверстия.

9. Оправка по п. 8, в которой соединительный элемент прикреплен к торцевой поверхности столбчатого участка, а приемное отверстие образовано в ферромагнитном теле, являющемся по меньшей мере частью детали оправки, или соединительный элемент прикреплен к донной поверхности приемного отверстия, а по меньшей мере столбчатый участок детали оправки образован ферромагнитным телом.

10. Оправка по п. 9, в которой по меньшей мере на одной из торцевой поверхности столбчатого участка и донной поверхности приемного отверстия образовано монтажное отверстие, а соединительный элемент установлен в монтажном отверстии с образованием зазора между поверхностью соединительного элемента и открытой поверхностью монтажного отверстия.

| JP 2009125785 A, 11.06.2009 | |||

| Устройство для подачи оправки трубопрокатного стана | 1986 |

|

SU1395398A1 |

| Дорновое устройство подающего аппарата пилигримового стана | 1976 |

|

SU740318A1 |

| JP 2008229648 A, 02.10.2008. | |||

Авторы

Даты

2016-07-20—Публикация

2013-08-16—Подача