Область техники

Изобретение относится к области неразрушающего контроля объектов с помощью ультразвука для выявления в них внутренних аномалий, таких как пористость, расслоение, трещины…, присутствующих в объеме контролируемого объекта, или дефектов склеивания, если контролируемый объект представляет собой соединение нескольких деталей.

Изобретение находит свое применение, в частности, для контроля деталей сложной геометрической формы, таких как лопатки и картеры лопаточных колес газотурбинных двигателей.

Уровень техники

Известны различные технологии неразрушающего контроля при помощи ультразвука. Известной технологией является контроль отражения, во время которого производят сканирование контролируемого объекта ультразвуковым пучком с определенным коэффициентом усиления и измеряют амплитуду пучка, отраженного объектом, для обнаружения возможных изменений во внутренней структуре объекта.

Однако способ контроля отражения не адаптирован для объектов, изготовленных из материала, сильно поглощающего ультразвук, например, такого как композиционные материалы. В настоящее время композиционные материалы используют для изготовления элементов газотурбинных двигателей, например лопаток или картеров лопаточных колес.

В этом случае наиболее подходящим способом контроля является ультразвуковой контроль с использованием представления типа "C-Scan". Это предполагает наличие доступа к двум противоположным сторонам контролируемой детали. При этом приемник располагают напротив излучателя, и он принимает энергию, которая прошла через деталь. Отражатели, такие как границы раздела или аномалии, обнаруживают по уменьшению этой энергии, однако локализовать их в толще детали невозможно.

На основании этого измерения амплитуды выполняют картографию, представляющую собой проекцию контролируемого объекта в направлении ультразвукового пучка, каждую точку которой окрашивают в зависимости от амплитуды. Такая картография, реализованная на уровне передней кромки лопатки газотурбинного двигателя, показана на фиг. 4а. Более темные зоны соответствуют зонам, в которых амплитуда ультразвукового пучка является слабой, то есть где ослабление является большим.

Однако уменьшение амплитуды ультразвукового пучка зависит одновременно от толщины материала, через который он проходит, и от дефектов, которые в нем могут встречаться; например, если в контролируемом объекте на пути ультразвукового пучка находится полость, ультразвуковой пучок через эту полость не проходит, и амплитуда при прохождении на уровне этой полости значительно уменьшается по сравнению с амплитудой первоначального излучения.

В случае, когда контролируемый объект имеет сложную геометрическую форму, например, как у лопаток газотурбинных двигателей или у картеров лопаточных колес, способ контроля прохождения ультразвука не позволяет отличить зону, содержащую дефект, от зоны, где материал имеет большую толщину, или от нарушения совмещения зондов, связанного с геометрией детали.

Например, на фиг. 5а левая часть фигуры соответствует ножке лопатки, а правая часть соответствует вершине лопатки, которая показана на фиг. 1. Левый конец картографии на фиг. 5а, соответствующий ножке лопатки, имеет темную окраску, указывающую на сильное поглощение ультразвука на этом уровне лопатки. Однако это сильное поглощение может быть связано с дефектом в ножке или происходить из-за толщины лопатки на этом уровне, и это невозможно определить при помощи этой картографии.

Поэтому существует потребность в способе контроля объекта, позволяющем пренебречь сложностью геометрической формы контролируемого объекта и идентифицировать дефекты в структуре контролируемого объекта независимо от толщины объекта.

Для этого способ может состоять в многократном сканировании одной и той же детали при помощи ультразвуковых пучков, имеющих при каждом сканировании и при каждом шаге разный коэффициент усиления. Однако, поскольку необходимо проверять все детали перед их использованием, этот способ характеризуется слишком большой потерей времени.

Сущность изобретения

Изобретение призвано предложить способ контроля объекта, позволяющий сразу идентифицировать дефекты, присутствующие в структуре объекта.

Другим техническим результатом изобретения является возможность применения при любой геометрической форме контролируемого объекта.

В связи с этим объектом изобретения является способ контроля объекта при помощи ультразвука, в котором осуществляют сканирование указанного объекта ультразвуковым пучком и измерение амплитуды ультразвукового пучка, проходящего через указанный объект, при этом указанное измерение включает в себя преобразование ультразвукового пучка в электрический сигнал, применение коэффициента усиления к указанному сигналу и измерение амплитуды указанного сигнала, чтобы на ее основании вывести картографию, в которой каждая точка поверхности проекции указанного объекта в направлении экспозиции связана с амплитудой ультразвукового пучка, проходящего к указанной точке через указанный объект, при этом способ характеризуется тем, что содержит следующие этапы:

- осуществляют указанное сканирование и указанное измерение амплитуды на контрольной детали, имеющей геометрическую форму, идентичную с контролируемым объектом, чтобы на ее основании вывести картографию указанной детали, при этом коэффициент усиления, применяемый для измерения амплитуды, является заранее определенным контрольным коэффициентом усиления,

- для множества точек картографии контрольной детали определяют поправки коэффициента усиления для коррекции контрольного коэффициента усиления в соответствующих точках сканирования, чтобы получить постоянную для всех точек картографии амплитуду ультразвукового пучка, проходящего через контрольную деталь,

- осуществляют указанное сканирование и указанное измерение амплитуды на контролируемом объекте, применяя к различным точках сканирования коэффициент усиления, соответствующий контрольному коэффициенту усиления, скорректированному при помощи ранее определенных поправок коэффициента усиления.

Предпочтительно, но факультативно заявленный способ дополнительно имеет по меньшей мере один из следующих признаков:

- на основании указанного измерения амплитуды на контролируемом объекте выводят картографию объекта и анализируют полученную таким образом картографию, чтобы обнаружить возможную аномалию относительно амплитуды, проходящей через объект;

- контролируемый объект и контрольная деталь являются осесимметричными, направление экспозиции ультразвукового пучка является радиальным по отношению к оси симметрии, и контрольную деталь сканируют по линии указанной детали на пересечении поверхности контрольной детали с радиальной плоскостью;

- контролируемый объект и контрольная деталь содержат композиционный материал;

- постоянная амплитуда, проходящая через контрольную деталь, превышает 60% амплитуды излучаемого ультразвукового пучка, предпочтительно составляет от 70 до 90% указанной амплитуды и предпочтительно равна 80% указанной амплитуды;

- поправку коэффициента усиления, применяемую к контрольному коэффициенту усиления в точке сканирования, определяют одновременно со сканированием соответствующей точки контрольной детали.

Объектом изобретения является также применение способа контроля для контроля лопатки, в частности лопатки, выполненной из композиционного материала и дополнительно содержащей усиление из металла, приклеенное к ее передней кромке, при этом указанный способ позволяет обнаруживать возможные аномалии склеивания, или для контроля картера лопаточного колеса.

Объектом изобретения является также система контроля объекта с помощью ультразвука для осуществления описанного выше способа контроля, содержащая:

- зонд, излучающий ультразвуковой пучок, и средства управления сканированием зонда, выполненные с возможностью осуществления сканирования указанного объекта ультразвуковым пучком, излучаемым зондом,

- приемник ультразвука, выполненный с возможностью преобразования ультразвукового пучка, проходящего через указанный объект, в электрический сигнал, и

- блок обработки, содержащий усилитель, выполненный с возможностью применения коэффициента усиления к электрическому сигналу, принимаемому приемником, и блок управления, выполненный с возможностью измерения амплитуды усиленного сигнала и с возможностью выведения на основании указанного измерения амплитуды картографии, в которой каждая точка поверхности проекции указанного объекта в направлении экспозиции связана с амплитудой, проходящей к указанной точке через указанный объект,

при этом система отличается тем, что блок управления дополнительно выполнен с возможностью определения для множества точек картографии, полученной на основании сканирования контрольной детали ультразвуковым пучком с заранее определенным коэффициентом усиления, поправок коэффициента усиления, применяемых к контрольному коэффициенту усиления в соответствующих точках сканирования для получения постоянной амплитуды (Ас), проходящей через контрольную деталь, для всех точек картографии, и с возможностью управления усилителем таким образом, чтобы во время сканирования и указанного измерения амплитуды на контролируемом объекте применять в различных точках сканирования ультразвуковым пучком коэффициент усиления, соответствующий контрольному коэффициенту усиления, скорректированному в зависимости от определенных таким образом поправок коэффициента усиления.

Предложенный способ контроля позволяет пренебречь геометрией объекта, и уменьшение энергии, отображаемое на картографии в результате контроля, связано только со структурными дефектами объекта.

Действительно, использование контрольной детали, о которой известно, что она не имеет дефектов, позволяет адаптировать коэффициент усиления сигнала принимаемого ультразвукового пучка к толщине контролируемого объекта на уровне точки экспозиции. Так, амплитуду ультразвукового пучка изменяют таким образом, чтобы казалось, что объект имеет постоянную толщину. В результате изменение проходящей амплитуды может быть связано только с дефектами контролируемого объекта, а изменения, связанные с толщиной объекта, исключаются.

Этот способ позволяет быстрее и надежнее контролировать детали, имеющие сложную геометрическую форму.

Описание фигур

Другие признаки, задачи и преимущества настоящего изобретения будут более очевидны из нижеследующего подробного описания, представленного в качестве не ограничительного примера, со ссылками на прилагаемые фигуры, на которых:

фиг. 1 (уже описана) - вид лопатки газотурбинного двигателя;

фиг. 2 - схематичный вид системы контроля при помощи ультразвука;

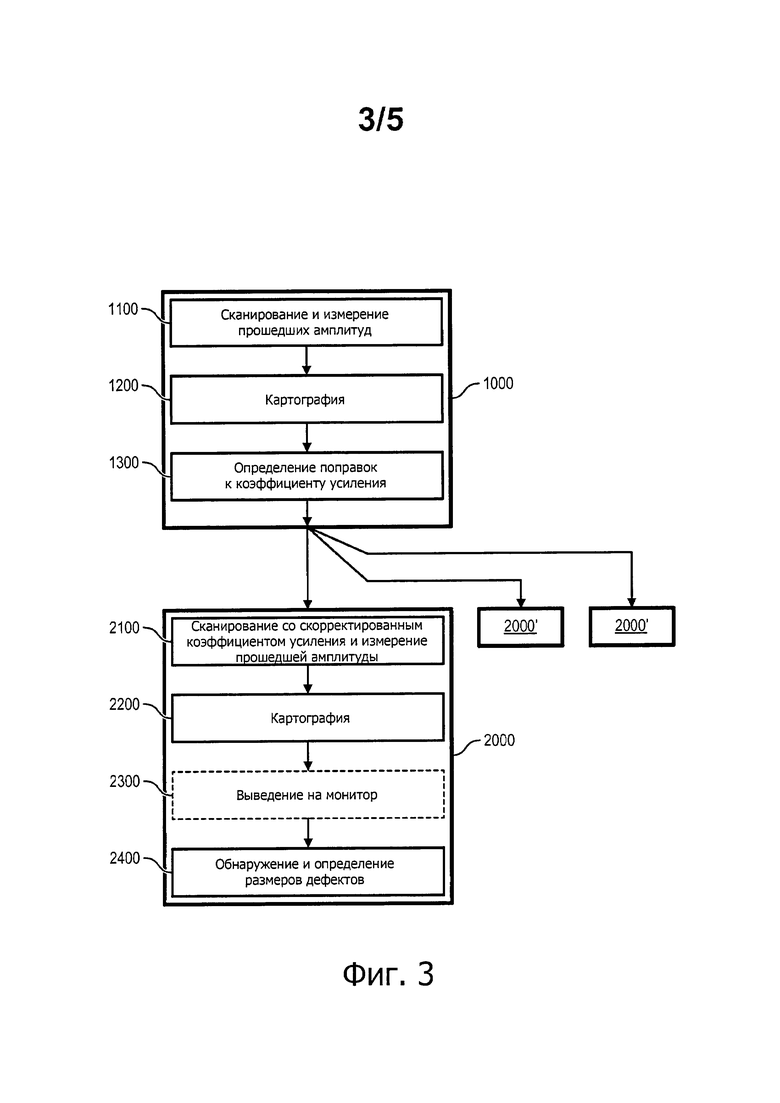

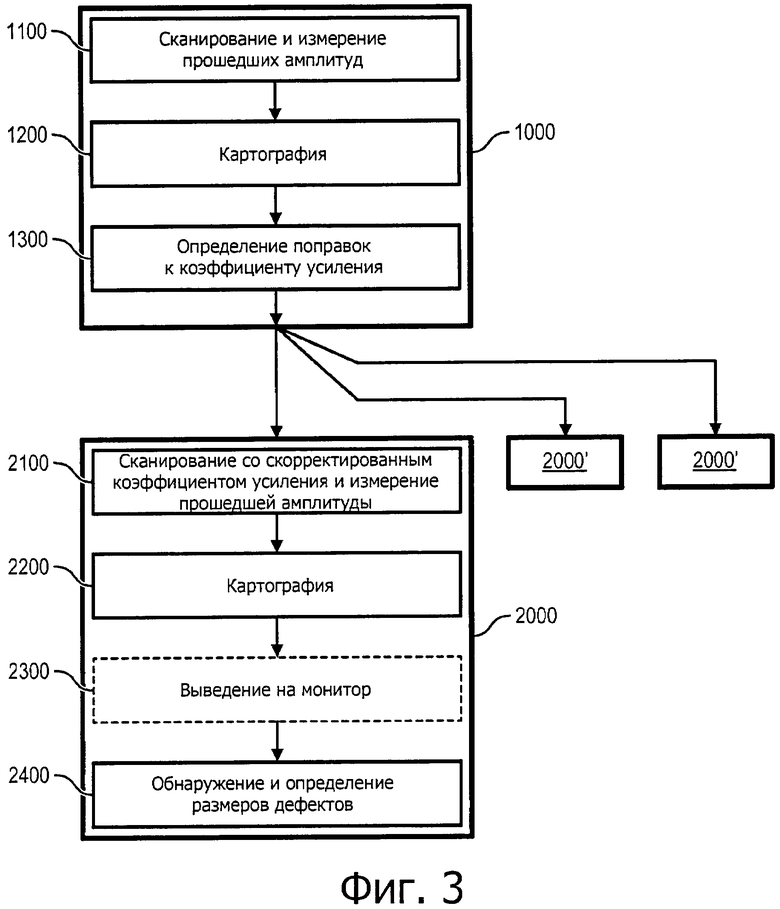

фиг. 3 - основные этапы способа контроля при помощи ультразвука;

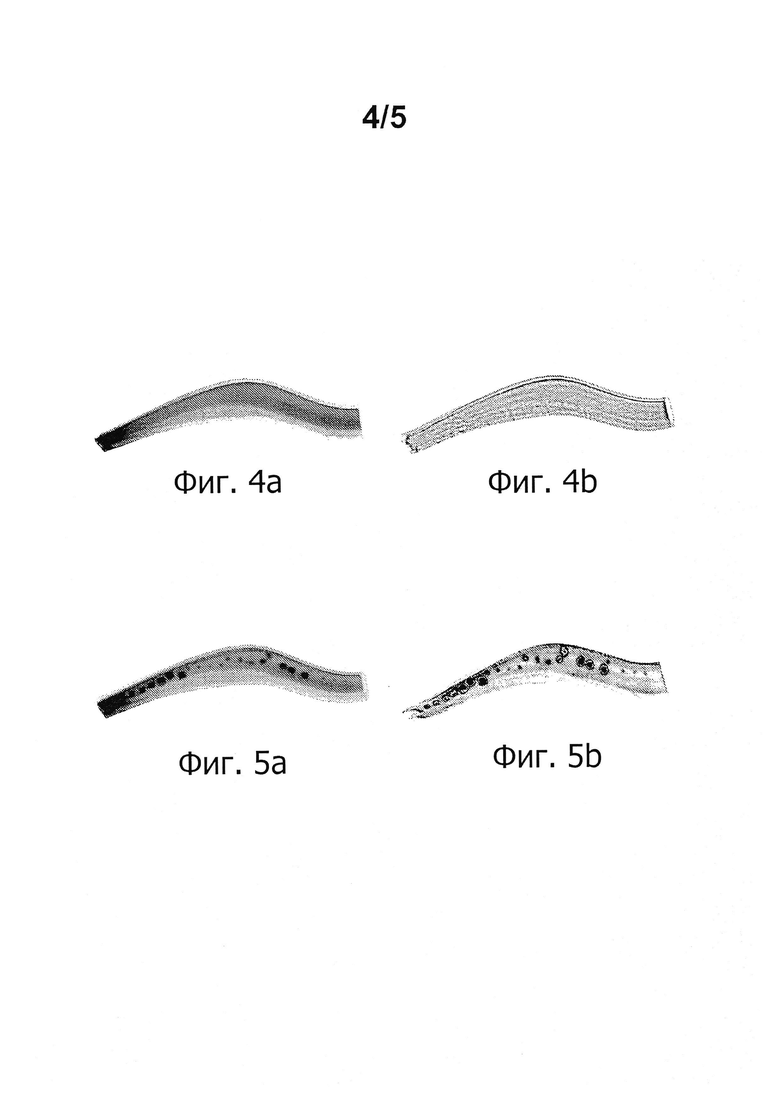

фиг. 4а и 4b - картографии контрольной лопатки, полученные соответственно перед и после коррекции коэффициента усиления сигнала принимаемого ультразвука;

фиг. 5а и 5b (фиг. 5а уже описана) - картографии контролируемой лопатки, полученные соответственно перед и после коррекции коэффициента усиления сигнала принимаемого ультразвука;

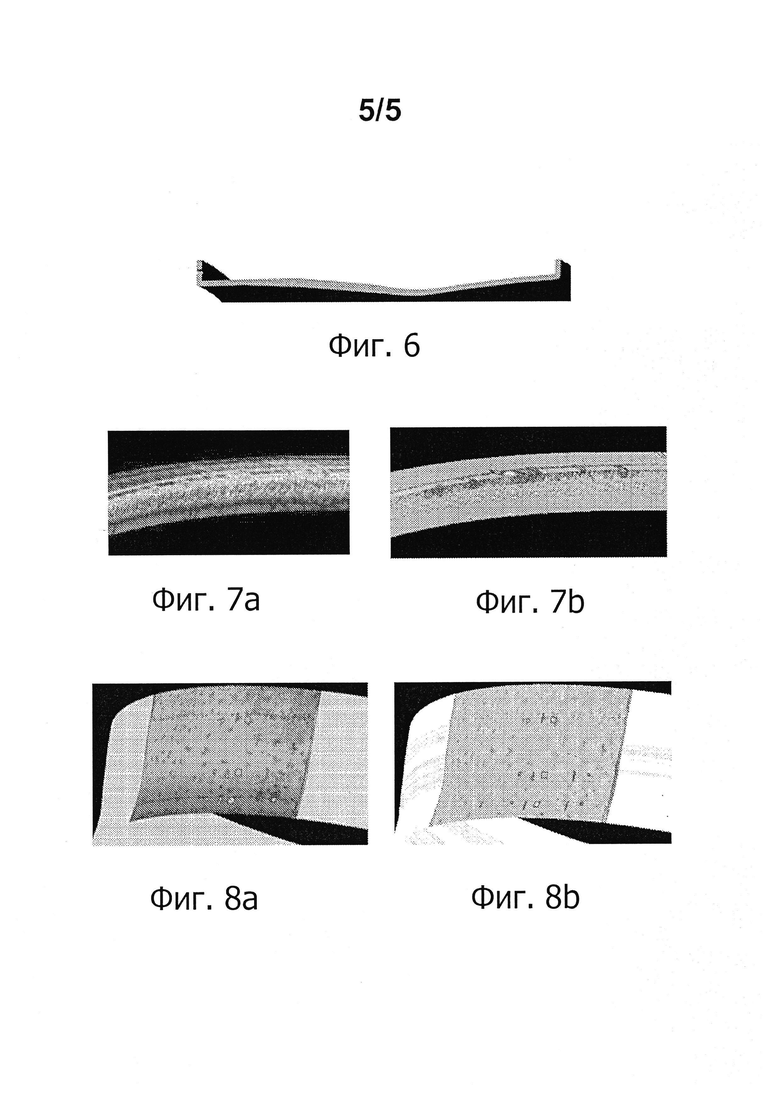

фиг. 6 - осевой профиль картера лопаточного колеса газотурбинного двигателя;

фиг. 7а и 7b - картографии фланца картера лопаточного колеса, полученные соответственно перед и после коррекции коэффициента усиления сигнала принимаемого ультразвука;

фиг. 8а и 8b - картографии картера лопаточного колеса, полученные соответственно перед и после коррекции коэффициента усиления сигнала принимаемого ультразвука.

Варианты осуществления изобретения

На фиг. 2 схематично представлена система 100 контроля объекта О при помощи ультразвука, используемая для осуществления описанного ниже способа.

Эта система содержит зонд 110, который излучает ультразвуковой пучок и который перемещают по заранее определенному пути при помощи средств 120 управления сканированием указанного зонда.

С другой стороны объекта О расположен приемник 130.

Зонд 110 и приемник 130 представляют собой пьезоэлектрические преобразователи, выполненные с возможностью преобразования электрического сигнала в механическую волну и наоборот. Следовательно, зонд и приемник могут меняться ролями.

В данном случае зонд возбуждают электрически при помощи сигнала, выдаваемого генератором 141 блока 140 обработки, для излучения ультразвуковых волн, и приемник 130 преобразует ультразвуковые волны, прошедшие через контролируемый объект, в электрический сигнал.

Амплитуду ультразвукового пучка, прошедшего через объект, измеряют следующим образом. Преобразованный приемником электрический сигнал поступает в блок 140 обработки, который содержит усилитель 142 для усиления электрического сигнала при помощи необходимого коэффициента усиления, при этом указанный коэффициент усиления соответствует коэффициенту усиления по амплитуде ультразвукового пучка, прошедшего через объект О. Блок обработки дополнительно содержит блок 143 управления, который предпочтительно может быть процессором и который измеряет затем амплитуду усиленного таким образом электрического сигнала, при этом указанная амплитуда соответствует амплитуде ультразвукового пучка.

Блок 143 управления связывает также с каждой точкой сканирования контролируемого объекта амплитуду ультразвукового пучка, прошедшего через объект в месте указанной точки сканирования. В настоящей заявке под словом «картография» следует понимать установление соответствия между точками и соответствующей амплитудой, независимо от того, сопровождается оно или нет отображением объекта в двух измерениях, где каждая точка сканирования имеет свой цвет, зависящий от связанной с ней прошедшей амплитуды.

Предпочтительно, но факультативно система 100 контроля дополнительно содержит монитор 150 для отображения указанной картографии.

Блок 142 управления выполнен также с возможностью управления коэффициентом усиления, применяемым усилителем 142 к ультразвуковому пучку, принимаемому приемником 130, что будет описано ниже.

На фиг. 3 представлены основные этапы способа контроля объекта при помощи прохождения ультразвука, осуществляемого вышеупомянутой системой.

Этот способ включает в себя осуществление контроля объекта при помощи прохождения ультразвука типа "C-Scan", который содержит первый этап измерения, во время которого контролируемый объект сканируют ультразвуковым пучком, усиливая сигнал, полученный из ультразвука, прошедшего через объект, при помощи определенного коэффициента усиления, и второй этап интерпретации, во время которого на основании этих измерений амплитуды получают картографию объекта в двух измерениях, причем эта картография является проекцией контролируемого объекта в направлении экспозиции ультразвукового пучка. Объект показан на ней в цвете или в оттенках серого, при этом каждая точка картографии связана по своему цвету с амплитудой ультразвукового пучка, прошедшей через указанный объект.

Этот контроль сначала осуществляют на контрольной детали во время этапа инициализации 1000, чтобы на основании его вывести для этой детали поправки коэффициента усиления прошедшего сигнала для применения к коэффициенту усиления усилителя 142 таким образом, чтобы амплитуда ультразвука, проходящего через указанную деталь, была постоянной.

Затем способ содержит собственно этап контроля 2000 каждого контролируемого объекта О, включающий применение контроля типа "C-Scan" с использованием в качестве коэффициента усиления принимаемого ультразвука коэффициент усиления, скорректированный при помощи поправок, определенных во время этапа инициализации.

Далее следует подробное описание этапа инициализации 1000, применяемого для контрольной детали.

Контрольная деталь является деталью, имеющей такую же геометрию, то есть такие же размеры, что и контролируемый объект. Например, если контролируемым объектом является лопатка газотурбинного двигателя, контрольной деталью является лопатка такой же конструкции.

Кроме того, контрольную деталь выбирают и контролируют при помощи других средств, чтобы убедиться, что она не имеет дефектов.

Во время первого подэтапа 1100 контрольную деталь сканируют ультразвуковым пучком, излучаемым зондом с заранее определенной амплитудой As.

Приемник принимает ультразвуковой пучок и передает соответствующий электрический сигнал в блок обработки.

Блок 143 управления блока обработки измеряет амплитуду At ультразвука, при заранее определенном контрольном коэффициенте усиления Pref усилителя 142, прошедшего через указанную деталь, в каждой точке сканирования и на ее основании выводит в ходе подэтапа 1200 картографию, которая с каждой точкой сканирования связывает амплитуду ультразвука, прошедшего на уровне указанной точки.

При этом в ходе подэтапа 1300 блок управления определяет в каждой точке сканирования коэффициент усиления Gc принятой энергии, который необходимо выбрать таким образом, чтобы амплитуда ультразвука, проходящего через указанную деталь, была постоянной для всех точек сканирования, и на этом основании выводит список поправок для применения к контрольному коэффициенту усиления Gref в каждой точке сканирования с целью получения скорректированного коэффициента усиления Gc.

Это определение поправок коэффициента усиления можно осуществить после завершения сканирования всей детали. Альтернативно и предпочтительно определение поправок коэффициента усиления можно осуществлять в реальном времени, то есть определение и применение поправки к контрольному коэффициенту усиления Gref на уровне точки сканирования детали осуществляют в момент сканирования указанной точки при помощи блока 143 управления.

Предпочтительно постоянная амплитуда Ac ультразвука, прошедшего со скорректированным коэффициентом усиления превышает 60% амплитуды As ультразвука, излучаемого зондом, что обеспечивает затем хорошее разрешение считываемых данных. Предпочтительно амплитуда ультразвука со скорректированным коэффициентом усиления составляет от 70 до 90% амплитуды As излучаемого ультразвука и предпочтительно равна примерно 80%. Это представляет собой хороший компромисс между амплитудой и достигаемым разрешением.

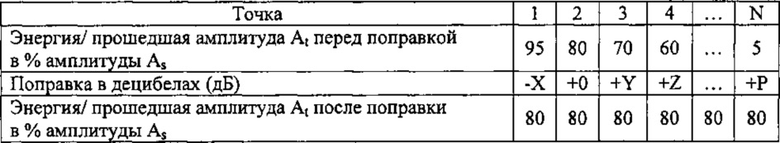

Таким образом, получают таблицу, аналогичную представленной ниже таблице, в которой с каждой точкой сканирования связывают поправку коэффициента усиления в зависимости от амплитуды ультразвука, прошедшего по время контроля контрольной детали:

Получение постоянной скорректированной прошедшей амплитуды Ас для контрольной детали позволяет пренебречь изменениями толщины детали на уровне различных точек сканирования. Следовательно, при применении в дальнейшем коэффициента усиления Gc, скорректированного при помощи указанных поправок на контролируемом объекте, имеющем такую же геометрическую форму, что и контрольная деталь, изменение прошедшей амплитуды будет прямым результатом присутствия дефекта в структуре контролируемого объекта.

На фиг. 4а показана картография, полученная для контрольной детали с применением контрольного коэффициента усиления Gref ультразвука, а на фиг. 4b - с применением скорректированного коэффициента усиления Gc. На этой картографии хорошо видно, что изменения в прошедшей амплитуде, связанные с изменениями толщины детали, исключены и что прошедшая амплитуда Ac после коррекции является постоянной.

Далее опять со ссылками на фиг. 3 следует описание этапа контроля 2000 объекта.

Как было указано выше, этот объект должен иметь такую же геометрическую форму и такую же структуру, что и контрольная деталь, чтобы можно было применять список поправок, составленный для точек сканирования.

Во время подэтапа 2100 объект сканируют ультразвуковым пучком, коэффициентом усиления которого в каждой точке сканирования является скорректированный коэффициент усиления Gc, то есть контрольный коэффициент усиления Gref, к которому применили ранее определенные поправки.

Приемник принимает ультразвуковой пучок, и блок управления измеряет амплитуду сигнала, усиленного при помощи скорректированного коэффициента усиления.

В ходе подэтапа 2200 блок 143 управления реализует картографию контролируемого объекта, связывая с каждой точкой сканирования амплитуду ультразвука, прошедшего через объект и принятого приемником. Предпочтительно эту картографию выводят на монитор во время этапа 2300, при этом каждая точка сканирования показана в цвете или в оттенке серого, характеризующем степень ослабления прошедшей амплитуды или саму прошедшую амплитуду.

На фиг.5а и 5b показаны картографии, полученные для лопатки газотурбинного двигателя соответственно с не скорректированным и со скорректированным коэффициентом усиления принятого ультразвука.

Эта лопатка 10 газотурбинного двигателя выполнена из композиционного материала и имеет металлическое армирование 11 на передней кромке, как показано на фиг. 1. Способ контроля применяют, в частности, для идентификации дефектов склеивания армирования с передней кромкой. Для этого дефекты склеивания были смоделированы на тестируемой лопатке, показанной на фиг. 5а и 5b, располагая вставки из поглощающего материала между передней кромкой лопатки и металлическим армированием.

На фиг. 5b показано, что вставки видны намного лучше и их форма является более четкой после применения поправок коэффициента усиления к сигналу принятого ультразвука.

Анализ полученной картографии, осуществляемый во время этапа 2400 либо оператором, либо автоматически, например, путем установления порога прошедшей амплитуды и сравнения значений, полученных в различных точках сканирования, с указанным порогом, позволяет очень легко обнаружить и визуально наблюдать на фигурах аномалии на основании амплитуды, прошедшей через деталь, которые могут соответствовать дефектам во внутренней структуре исследуемых объектов. Таким образом, этот способ позволяет выявить дефекты быстрее, чем известные до настоящего времени способы.

Кроме того, после определения поправок коэффициента усиления для данной геометрической формы эти поправки можно применять для всех деталей такой же геометрической формы. Следовательно, этап 2000 контроля можно повторять для каждого нового контролируемого объекта, не возвращаясь к этапу 1000, как показано на фиг. 3, с этапами 2000' и 2000''.

Согласно частному варианту выполнения, контрольная деталь и контролируемый объект являются осесимметричными, то есть имеют симметрию вращения вокруг оси, и их поверхность получена в результате вращения линии вокруг оси симметрии. Это относится, например, к картеру лопаточного колеса газотурбинного двигателя.

Изменение толщины такой детали в радиальном направлении вокруг оси является, таким образом, идентичным по всей окружности детали. На фиг. 6 показан пример профиля изменения толщины картера газотурбинного двигателя.

В этом случае можно упростить осуществление этапа 1000 инициализации способа, определяя список поправок коэффициента усиления только для радиального профиля детали, причем эти поправки коэффициента усиления можно транспонировать на всю окружность детали.

Следовательно, на этапе 1100 сканирования контрольной детали ультразвуковым пучком направление экспозиции ультразвукового пучка является радиальным относительно оси симметрии, и контрольную деталь сканируют по линии указанной детали на пересечении поверхности контрольной детали с радиальной плоскостью. Предпочтительно контрольную деталь сканируют только по одной линии, однако можно также повторять сканирование по нескольким линиям для проверки полученных поправок коэффициента усиления.

Затем на этапе 2000 контроля объекта весь исследуемый осесимметричный объект зондируют по линиям сканирования ультразвуковым пучком, причем эти линии идентичны линии сканирования, реализованной для получения поправок коэффициента усиления, применяя для каждой точки указанной линии сканирования соответствующую поправку.

Способ можно применять, в частности, для контроля картеров лопаточных колес газотурбинного двигателя из композиционного материала с целью обнаружения дефектов типа пористости и расслоения в материале, в том числе на уровне фланца, обеспечивающего крепление картера на различных элементах газотурбинного двигателя, причем этот фланец имеет габарит, не позволяющий осуществлять его контроль в небольшом радиусе (угол 90°) и приводящий к нарушению совмещения зондов, то есть к потере сигнала.

На фиг. 7а и 7b показана картография, полученная для фланца картера лопаточного колеса до и после применения поправок коэффициента усиления; изображение, полученное со скорректированной амплитудой, позволяет более легко локализовать и определить размеры дефектов, присутствующих в детали.

Точно так же, на фиг. 8а и 8b показана картография, полученная для картера на уровне его проточного тракта до и после применения поправок коэффициента усиления. Здесь тоже намного нагляднее просматриваются квадратные дефекты в структуре картера.

Предложенный способ контроля объектов ни в коем случае не ограничивается одним типом контролируемых объектов, и его можно применять для лопаток газотурбинных двигателей или для картеров лопаточных колес газотурбинного двигателя или для любого другого объекта, имеющего сложную геометрическую форму с многочисленными изменениями толщины.

В целом, изобретение можно применять для любого объекта, выполненного из материала с высокой степенью поглощения ультразвука, такого как композиционный материал, и, в частности, из композиционного материала, тканого 3D или 3D интерлок, то есть содержащего структуру армирования, заключенную в матрицу, например, из полимерного материала.

Таким образом, способ позволяет легко контролировать эти объекты, а также сразу визуально наблюдать дефекты, которые могут в них присутствовать.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля изделий переменной толщины из полимерных композиционных материалов | 2023 |

|

RU2797337C1 |

| ДЕТАЛЬ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С НЕОСЕСИММЕТРИЧНОЙ ПОВЕРХНОСТЬЮ | 2014 |

|

RU2675980C2 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2248566C2 |

| Способ исследования соединений с натягом с применением ультразвуковой томографии | 2018 |

|

RU2719276C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТРУБ МАЛОГО ДИАМЕТРА | 2009 |

|

RU2394235C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОСАДОК С НАТЯГОМ | 2014 |

|

RU2641613C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2214590C2 |

| Способ контроля качества продольных сварных швов зубчатых колес | 2022 |

|

RU2785087C1 |

| Способ неразрушающего контроля монолитного листа совместно с клеевым слоем в многослойных конструкциях из полимерных композиционных материалов | 2018 |

|

RU2701204C1 |

| Способ определения качества сцепления слоев биметаллов | 2019 |

|

RU2722549C1 |

Использование: для неразрушающего контроля объектов с помощью ультразвука. Сущность изобретения заключается в том, что сканируют ультразвуковым пучком контрольную деталь, имеющую геометрическую форму, идентичную с контролируемым объектом, и измеряют амплитуду, прошедшую через деталь, чтобы на ее основании вывести картографию, при этом ультразвуковой пучок усиливают с контрольным коэффициентом усиления, определяют поправки к коэффициенту усиления для коррекции контрольного коэффициента усиления в точках сканирования контрольной детали таким образом, чтобы получить постоянную для всех точек картографии амплитуду ультразвукового пучка, прошедшего через деталь, осуществляют сканирование и измерение амплитуды на контролируемом объекте, при этом коэффициент усиления, применяемый в различных точках сканирования, соответствует контрольному коэффициенту усиления, скорректированному с помощью указанных поправок. Технический результат: обеспечение возможности контроля объекта, позволяющего пренебречь сложностью геометрической формы контролируемого объекта, и обеспечение возможности идентифицировать дефекты в структуре контролируемого объекта независимо от толщины объекта. 5 н. и 5 з.п. ф-лы, 12 ил.

1. Способ контроля объекта (О) при помощи ультразвука, включающий сканирование указанного объекта ультразвуковым пучком и измерение амплитуды ультразвукового пучка, прошедшего через указанный объект (О), при этом указанное измерение включает в себя преобразование ультразвукового пучка в электрический сигнал, применение коэффициента усиления к указанному сигналу и измерение амплитуды указанного сигнала, с тем чтобы на основании измеренной амплитуды вывести картографию, в которой каждая точка поверхности проекции указанного объекта в направлении экспозиции связана с амплитудой ультразвукового пучка, прошедшего к указанной точке через указанный объект, отличающийся тем, что:

- осуществляют указанное сканирование и указанное измерение амплитуды (1100) на контрольной детали, имеющей геометрическую форму, идентичную с контролируемым объектом, чтобы из этого вывести (1200) картографию указанной детали, при этом коэффициент усиления, применяемый для измерения амплитуды, является заранее определенным контрольным коэффициентом усиления (Gref),

- для множества точек картографии контрольной детали определяют (1300) поправки коэффициента усиления для коррекции контрольного коэффициента усиления (Gref) в соответствующих точках сканирования таким образом, чтобы получить постоянную для всех точек картографии амплитуду (Ас) ультразвукового пучка, прошедшего через контрольную деталь,

- осуществляют указанное сканирование и указанное измерение амплитуды (2100) на контролируемом объекте (О), применяя к различным точкам сканирования коэффициент усиления (Gc), соответствующий контрольному коэффициенту усиления (Gref), скорректированному при помощи ранее определенных поправок к коэффициенту усиления.

2. Способ по п. 1, в котором на основании указанного измерения амплитуды на контролируемом объекте (О) выводят картографию объекта (2200) и анализируют (2300) полученную таким образом картографию, чтобы обнаружить возможную аномалию, касающуюся амплитуды, прошедшей через объект.

3. Способ контроля по п. 1, в котором контролируемый объект и контрольная деталь являются осесимметричными, при этом направление экспозиции ультразвукового пучка является радиальным по отношению к оси симметрии, и контрольную деталь сканируют по линии указанной детали на пересечении поверхности контрольной детали с радиальной плоскостью.

4. Способ контроля по п. 1, в котором контролируемый объект и контрольная деталь содержат композиционный материал.

5. Способ контроля по п. 1, в котором постоянная амплитуда (Ас), прошедшая через контрольную деталь, превышает 60% амплитуды (As) излучаемого ультразвукового пучка, предпочтительно составляет от 70 до 90% указанной амплитуды и предпочтительно равна 80% указанной амплитуды.

6. Способ контроля по п. 1, в котором поправку коэффициента усиления, применяемую к контрольному коэффициенту усиления (Gref) в точке сканирования, определяют одновременно со сканированием соответствующей точки контрольной детали.

7. Применение способа по любому из пп. 1-6 для контроля лопатки (10).

8. Применение способа по п. 3 для контроля картера лопаточного колеса.

9. Применение способа по любому из пп. 1-6 для контроля лопатки (10) вентилятора газотурбинного двигателя, при этом указанная лопатка выполнена из композиционного материала и дополнительно содержит армирование (11) из металла, приклеенное к ее передней кромке, при этом указанный способ позволяет обнаруживать возможные аномалии склеивания.

10. Система (100) контроля объекта с помощью ультразвука для осуществления способа по любому из пп. 1-6, содержащая:

- зонд (110), излучающий ультразвуковой пучок, и средства (120) управления сканированием зонда, выполненные с возможностью осуществления сканирования указанного объекта ультразвуковым пучком, излучаемым зондом,

- приемник (130) ультразвука, выполненный с возможностью преобразования ультразвукового пучка, прошедшего через указанный объект, в электрический сигнал, и

- блок (140) обработки, содержащий усилитель (142), выполненный с возможностью применения коэффициента усиления к электрическому сигналу, получаемому приемником (130), и блок (143) управления, выполненный с возможностью измерения амплитуды усиленного сигнала и с возможностью выведения на основании указанного измерения амплитуды картографии, в которой каждая точка поверхности проекции указанного объекта в направлении экспозиции связана с амплитудой, прошедшей к указанной точке через указанный объект,

отличающаяся тем, что блок (143) управления дополнительно выполнен с возможностью определения для множества точек картографии, реализуемой на основании сканирования контрольной детали ультразвуковым пучком с заранее определенным контрольным коэффициентом усиления (Gref), поправок к коэффициенту усиления, применяемых к контрольному коэффициенту усиления (Gref) в соответствующих точках сканирования для получения постоянной амплитуды (Ас), прошедшей через контрольную деталь, для всех точек картографии,

и с возможностью управления усилителем (142) таким образом, чтобы во время сканирования и указанного измерения амплитуды на контролируемом объекте применять в различных точках сканирования ультразвуковым пучком коэффициент усиления (Gc), соответствующий контрольному коэффициенту усиления (Gref), скорректированному в соответствии с определенными таким образом поправками к коэффициенту усиления.

| DE 10258336 B3, 15.04.2004 | |||

| Секансный функциональный преобразователь | 1975 |

|

SU571817A1 |

| US 4881177 A, 14.11.1989 | |||

| Способ ультразвукового контроля качества соединений многослойных труб | 1986 |

|

SU1350605A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2005 |

|

RU2295124C1 |

| Устройство для ультразвукового контроля труб | 1988 |

|

SU1649417A1 |

Авторы

Даты

2017-12-21—Публикация

2014-05-22—Подача