Изобретения относятся к технологии перфорирования материалов, в частности, композиционных материалов и предназначено для выполнения высококачественных резьбовых отверстий в композиционных материалах для дальнейшего их использования в процессах сборки.

Известен способ получения отверстий в композиционном материале путем продавливания прошивки через материал, при котором перед обработкой под материал помещают металлическую сетку и продавливание осуществляют совместно с сеткой, при этом размеры ячейки сетки меньше размеров прошивки [патент РФ №1445978, МПК В29С 37/00 (1988.12)].

Недостатком известного способа является невозможность получения резьбового отверстия.

Наиболее близким способом того же назначения к заявленному способу по совокупности признаков является способ изготовления отверстия в армированном волокном изделии, состоящем из множества листов предварительно пропитанного армированного волокнами материала, и в последствии укрепленных под действием давления и тепла, характеризующийся этапами локального нагрева области неуплотненного изделия, в которой должно быть отверстие, прокалыванием зоны размягчения при нагревании с использованием прокалывающего инструмента, в результате чего отдельные волокна каждого листа разделяются проходом инструмента, затем последующим извлечением инструмента. Способ предусматривает также установку удерживающего отверстие средства после извлечения инструмента и до уплотнения; после уплотнения изделия извлекают средство для удерживания отверстия, вставляют металлическую втулку в нужном положении [патент ЕР 0089755, МПК B26F 1/24, В23Р 15/02 (1983.02)]. Данный способ принят за прототип.

Признаки прототипа, совпадающие с существенными признаками заявляемого способа, - способ получения отверстий в композиционном материале, состоящем из слоев предварительно пропитанного связующим армированного волокнами материала, уложенных друг на друга и зафиксированных под действием давления, включающий прокалывание материала посредством инструмента для прокалывания и установку закладного элемента в зоне отверстия.

Недостатком известного способа, принятого за прототип, является низкая адгезия между внешней поверхностью гладкой цилиндрической закладной втулки и композиционным материалом после осуществления процесса прокалывания отверстия. Кроме того, нагревание композиционного материала во время процесса формования отверстия, а также осуществление локального воздействия микроволн значительно усложняет процесс формования отверстий и делает его трудоемким и энергозатратным. Известный способ не позволяет получать резьбовые отверстия.

Наиболее близким устройством того же назначения к заявленному устройству по совокупности признаков является устройство для получения отверстий в композиционном материале, содержащее пуансон с конической рабочей частью, прижим и матрицу со встроенными индукторами, пуансон жестко закреплен верхним торцом в концентраторе-инструменте, соединенном с ультразвуковой установкой, в прижиме и матрице соосно с направляющими отверстиями выполнены кольцевые выточки, диаметр которых равен двум диаметрам направляющего отверстия, а глубина равна 1/8 толщины заготовки (патент РФ 2183525 от 01.2000 г.). Данное устройство принято за прототип.

Признаки прототипа, совпадающие с существенными признаками заявляемой установки, - устройство для получения отверстий в композиционном материале, содержащее инструмент для прокалывания отверстий.

Недостатком известного устройства является то, что оно имеет сложную конструкцию и не позволяет получать резьбовые отверстия.

Задачей, на решение которой направлены заявляемые изобретения, является разработка способа и инструмента для получения резьбовых отверстий в композиционном материале.

Технический результат, достигаемый при осуществлении изобретений, - расширение технологических возможностей, упрощение способа и устройства получения отверстий в композиционном материале при одновременном повышении качества формуемого отверстия.

Решение этой задачи является актуальным в связи с увеличением применения композитных материалов в изделиях машиностроения, энергостроения, ракетно-космической техники и других отраслях промышленности и необходимостью создания сложных конструкций, состоящих из отдельных деталей и узлов, требующих для окончательного изготовления сборочных операций с применением, например штифтоболтовых соединений.

Поставленная задача была решена за счет того, что в известном способе получения отверстий в композиционном материале, состоящем из слоев предварительно пропитанного связующим армированного волокнами материала, уложенных друг на друга и зафиксированных под действием давления, включающем прокалывание материала посредством инструмента для прокалывания и установку закладного элемента в зоне отверстия, согласно изобретению, установку закладного элемента осуществляют одновременно с прокалыванием композиционного материала, при этом на внутреннюю поверхность закладного элемента предварительно наносят резьбу.

Признаки заявляемого способа, отличительные от прототипа, - осуществляют установку закладного элемента одновременно с прокалыванием композиционного материала; предварительно наносят резьбу на внутреннюю поверхность закладного элемента.

Поставленная задача также была решена за счет того, что в известном устройстве для получения отверстий в композиционном материале, содержащем инструмент для прокалывания отверстий, согласно изобретению инструмент для прокалывания отверстий выполнен составным в виде металлического стержня с наконечником из соединяющихся между собой верхней части, нижней части с наконечником и расположенного между ними закладного элемента, при этом закладной элемент выполнен в виде втулки с резьбой на внутренней поверхности и заострениями на внешней поверхности, причем расстояние между заострениями соизмеримо величине диаметра армирующих волокон композиционного материала.

В предпочтительном варианте, наконечник представляет собой поверхность второго порядка.

Признаки заявляемого устройства, отличительные от прототипа, - инструмент для прокалывания отверстий выполнен составным в виде металлического стержня с наконечником из соединяющихся между собой верхней части, нижней части с наконечником и расположенного между ними закладного элемента; закладной элемент выполнен в виде втулки с резьбой на внутренней поверхности и заострениями на внешней поверхности, причем расстояние между заострениями соизмеримо величине диаметра армирующих волокон композиционного материала; наконечник имеет поверхность второго порядка.

Благодаря тому, что инструмент для прокалывания выполнен составным, т.е. сборно-разборным, а установка закладного элемента осуществляется одновременно с процессом прокалывания неотвержденного композиционного материала, а связующее в неотвержденном состоянии представляет собой вязкое пластичное вещество, то за счет воздействия сжимающего давления в вертикальном направлении связующее стремится плотнее наползти на внешнюю поверхность закладного элемента. Данное явление способствует увеличению концентрации связующего вблизи внешней поверхности закладного элемента, одновременно повышая степень сцепления связующего с внешней поверхностью втулки, что в свою очередь означает увеличение адгезии между композиционным материалом и закладным элементом.

Наличие заострений на внешней поверхности закладного элемента, расстояние между которыми соизмеримо величине диаметра армирующих волокон, увеличивает площадь поверхности соприкосновения связующего с закладным элементом, а также препятствует извлечению закладного элемента из композиционного материала. Более того, после полного отверждения композиционного материала заострения на внешней стороне закладного элемента способствуют увеличению устойчивости отверстия к вибронагрузкам.

Наличие резьбового соединения между верхней и нижней части прокалывающего инструмента позволяет осуществлять многоразовое использование устройства для получения отверстий в композиционном материале, и, в конечном итоге, получить высококачественное резьбовое отверстие в композиционном материале, используемом в последующих сборочных операциях.

Благодаря тому, что наконечник представляет собой поверхность второго порядка, процесс прокалывания композиционного материала является менее энергоемким и трудозатратным, т.к. за счет правильно подобранной формы наконечника можно уменьшить вертикальное усилие для осуществления способа получения отверстий в композиционном материале.

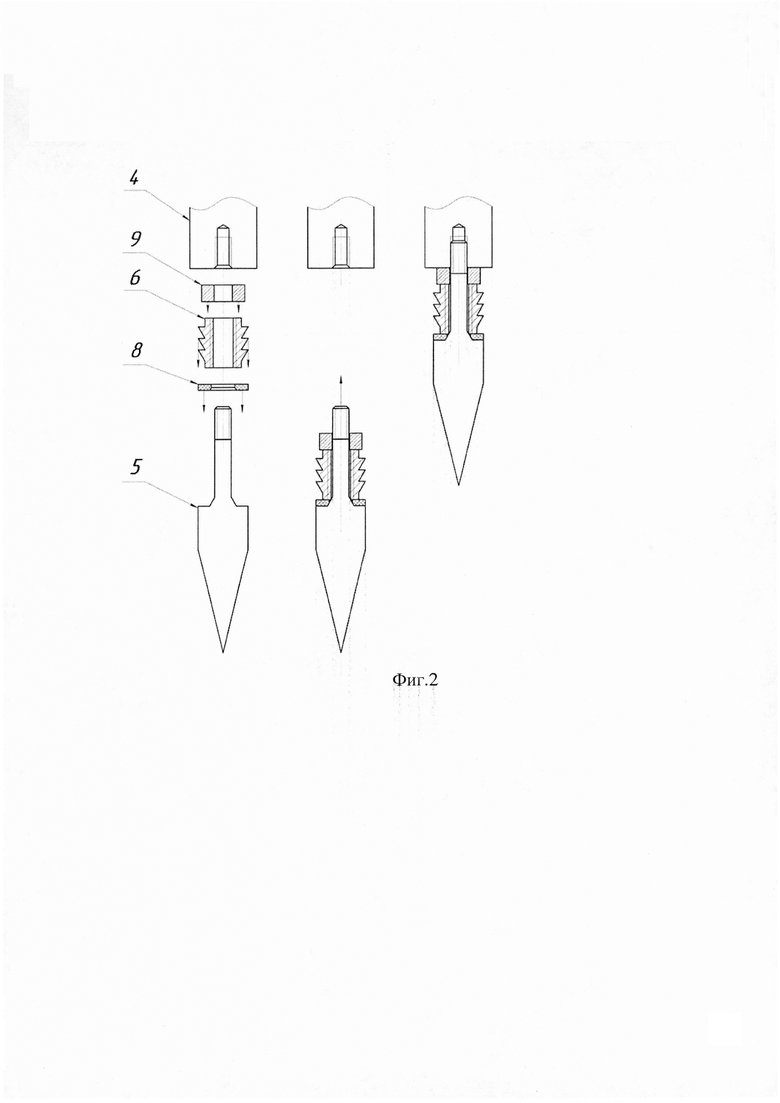

На фиг. 1 показана схема осуществления способа, на фиг. 2 представлена схема сборки инструмента для прокалывания отверстий в композиционном материале. Для осуществления способа получения резьбовых отверстий в композиционном материале предварительно осуществляют сборку составного устройства, содержащего инструмент для прокалывания отверстия и закладной элемент.

Способ получения отверстий в композиционном материале и устройство для его осуществления осуществляют следующим образом.

Композиционный материал 1 (фиг. 1), состоящий из слоев предварительно пропитанного связующим армированного волокнами материала, уложенных друг на друга, размещают между двумя металлическими плитами 2, 3 и фиксируют обжимным усилием, создаваемым с помощью этих плит 2, 3. Затем составным устройством для прокалывания, связанным со шпинделем станка (не показан), осуществляют прокалывание отверстия в композиционном материале 1 и одновременно с этим установку закладного элемента в зоне отверстия. На внутреннюю поверхность закладного элемента предварительно наносят резьбу.

Устройство для получения отверстий в композиционном материале (фиг. 1, 2) содержит инструмент для прокалывания отверстий, выполненный составным в виде стержня из соединяющихся между собой посредством резьбы верхней части 4 и нижней части с наконечником 5. На стержне между верхней частью 4 и наконечником 5 расположен закладной элемент, выполненный в виде втулки 6 с резьбой на внутренней поверхности. На внешней поверхности втулки 6 выполнены заострения 7 для увеличения адгезии и площади соприкосновения с композиционным материалом. Расстояние между заострениями 7 соизмеримо величине диаметра армирующих волокон, что позволяет втулке 6 надежно закрепиться за армирующие волокна композиционного материала. Для снижения вертикального усилия при прокалывании композиционного материала наконечник 5 имеет поверхность второго порядка, которая благодаря такому геометрическому типу профиля во время процесса прокалывания раздвигает армирующие волокна, а не перерезает их. На фиг. 1, 2 позицией 8 показана резиновая шайба, позицией 9 - металлическая шайба, позицией 10 - центрирующие пробки.

Сборку устройства осуществляют следующим образом.

На внутренней поверхности втулки 6 предварительно нарезают резьбу.

На наконечник 5 (фиг. 2) сначала надевают резиновую шайбу 8. Затем осуществляют установку втулки 6 на наконечник 5 таким образом, чтобы он одновременно плотно прилегал к резиновой шайбе 8 и был зацентрирован благодаря коническому поясу наконечника 5. Резиновая шайба 8 предназначена для препятствия проникновению композиционного материала в полость отверстия плиты 3. Сверху на установленную втулку 6 помещают металлическую шайбу 9, которая позволяет втулке 6 быть надежно зафиксированной в вертикальном направлении, компенсируя своей высотой толщину плиты 2. Высота шайбы 9 может варьироваться в зависимости от толщины плит 2, 3. Далее производят ввинчивание наконечника 5 резьбовым концом во внутреннее отверстие верхней части 4 устройства, после чего устройство считается полностью собранным и готовым к осуществлению способа получения отверстий в композиционном материале. Собранное устройство соединяют, например, со шпинделем станка (не показан) и осуществляют его вертикальную подачу в зону намеченного отверстия.

После получения отверстия производят демонтаж прокалывающего инструмента следующим образом. Нижнюю часть 5 инструмента откручивают, верхнюю часть 4 отводят вверх, металлические основания 2, 3, шайбы 8 и 9 снимают.

В резьбовое отверстие втулки 6 с обеих сторон вставляют центрирующие пробки 10, изготовленные из тугоплавкого материала для фиксации и центрирования втулки 6 в неотвержденном композиционном материале. После окончательного отверждения композиционного материала 1 центрирующие пробки 10 извлекают.

Таким образом, заявляемые способ и устройство позволяют повысить качество формируемого отверстия, а также надежно установить закладной элемент в виде втулки с внутренней резьбой в композиционном материале, что в свою очередь повышает надежность и прочностные характеристики сформированного отверстия и облегчает дальнейшую сборку изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕЗЬБЫ В НЕОТВЕРЖДЕННОМ КОМПОЗИЦИОННО-ВОЛОКНИСТОМ МАТЕРИАЛЕ | 2018 |

|

RU2680513C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2505696C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ВОСПЛАМЕНИТЕЛЯ ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ЕГО КОНСТРУКЦИЯ | 2013 |

|

RU2539939C1 |

| Композитная мортира и устройство для ее формирования | 2023 |

|

RU2835044C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДА ВЫСОКОГО ДАВЛЕНИЯ | 2006 |

|

RU2315228C1 |

| СПОСОБ, ЛИТЕЙНАЯ ФОРМА, УСТРОЙСТВА И НАБОР ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, А ТАКЖЕ ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ С ПРИМЕНЕНИЕМ ЭТОГО СПОСОБА И(ИЛИ) ЭТИХ СРЕДСТВ | 2011 |

|

RU2561375C2 |

| Способ изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов | 2023 |

|

RU2815134C1 |

| Способ ремонта обетонированного участка подводного трубопровода и устройство для его осуществления | 2015 |

|

RU2619954C1 |

| ХОККЕЙНАЯ КЛЮШКА СО СМЕННЫМ КРЮКОМ, ВЫПОЛНЕННАЯ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА, И СМЕННЫЙ КРЮК ДЛЯ НЕЁ | 2023 |

|

RU2814675C1 |

| АРМИРУЮЩИЙ КАРКАС ИЗ УГЛЕРОДНОГО ВОЛОКНА, ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРУЮЩЕГО КАРКАСА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2558949C2 |

Изобретение относятся к технологии перфорирования материалов и предназначено для выполнения высококачественных резьбовых отверстий в композиционных материалах. Способ получения отверстий в композиционном материале, состоящем из слоев предварительно пропитанного связующим армированного волокнами материала, уложенными друг на друга и зафиксированными под действием давления, включает прокалывание материала посредством инструмента для прокалывания и установку закладного элемента в зоне отверстия. Установку закладного элемента осуществляют одновременно с прокалыванием композиционного материала, при этом на внутреннюю поверхность закладного элемента предварительно наносят резьбу. Устройство для получения отверстий в композиционном материале содержит инструмент для прокалывания отверстий, выполненный составным в виде стержня с наконечником из соединяющихся между собой верхней части, нижней части с наконечником и расположенного между ними закладного элемента, выполненного в виде втулки с резьбой на внутренней поверхности и заострениями на внешней поверхности. Расстояние между заострениями соизмеримо величине диаметра армирующих волокон композиционного материала. В результате обеспечивается расширение технологических возможностей и повышение качества формуемого отверстия. 2 н. и 1 з.п. ф-лы, 2 ил.

1. Способ получения отверстий в композиционном материале, состоящем из слоев предварительно пропитанного связующим армированного волокнами материала, уложенными друг на друга и зафиксированными под действием давления, включающий прокалывание материала посредством инструмента для прокалывания и установку закладного элемента в зоне отверстия, отличающийся тем, что установку закладного элемента осуществляют одновременно с прокалыванием композиционного материала, при этом на внутреннюю поверхность закладного элемента предварительно наносят резьбу.

2. Устройство для получения отверстий в композиционном материале, состоящем из слоев предварительно пропитанного связующим армированного волокнами материала, уложеннымидруг на друга и зафиксированными под действием давления, содержащее инструмент для прокалывания отверстий, отличающееся тем, что инструмент для прокалывания отверстий выполнен составным в виде стержня с наконечником из соединяющихся между собой верхней части, нижней части с наконечником и расположенного между ними закладного элемента, при этом закладной элемент выполнен в виде втулки с резьбой на внутренней поверхности и заострениями на внешней поверхности, причем расстояние между заострениями соизмеримо величине диаметра армирующих волокон композиционного материала.

3. Устройство по п. 2, отличающееся тем, что наконечник имеет поверхность второго порядка.

| Захват для перемещения кирпича-сырца | 1949 |

|

SU89755A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2183525C2 |

| СПОСОБ СВЕРЛЕНИЯ ВОЛОКНИСТЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2593559C2 |

| SU 1541864 A1, 10.01.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ РЕЗЬБЫ В НЕОТВЕРЖДЕННОМ КОМПОЗИЦИОННО-ВОЛОКНИСТОМ МАТЕРИАЛЕ | 2018 |

|

RU2680513C1 |

| Устройство для получения отверстий в изделиях | 1986 |

|

SU1431945A1 |

| US 9555588 B2, 31.01.2017. | |||

Авторы

Даты

2021-08-16—Публикация

2020-10-13—Подача