Устройство и способ непрерывного производства комбинированных полиэтиленовых труб, армированных лентами из стекловолокна

[001] Область техники, к которой относится изобретение

[002] Настоящее изобретение относится к технологиям пластиковых труб, в частности относится к устройству и способу непрерывного производства полиэтиленовых труб, армированных лентами из стекловолокна, и позволяет реализовать экструзию внутренней трубы комбинированных полиэтиленовых труб, армированных лентами из стекловолокна, непрерывную обмотку усиливающей стекловолоконной лентой, при работе линии и оборачивание внешним слоем в условиях непрерывной работы на линии.

[003] Уровень техники

[004] Для повышения способности противодействия внутреннему давлению трубы из армированного термопласта (RTP) обычно имеют трехслойную структуру: внешний слой является защитным, изготавливается из различного термопластика и обычно имеет дополнительный слой из полиэтилена высокой плотности низкого давления (HDPE) для противодействия старению и ультрафиолетовым лучам; средний слой является слоем из усиливающего материала, переплетенного под определенным углом, материалы включают арамидные волокна, полиэфирные волокна, стекловолокно и стальную проволоку. Обычно RTP имеет следующие характеристики: 3 дюйма - 15 МПа, 4 дюйма - 10 МПа, 5 дюймов - 8 МПа; RTP выдерживает высокое давление, поэтому рабочее давление может достигать 32 МПа (320 бар). RTP обладает высокой гибкостью, при диаметре 200 мм может поставляться в виде спиралей, что обеспечивает простоту и удобство транспортировки и прокладки на большие расстояния и чрезвычайно низкую себестоимость строительных работ. RTP - это ударостойкий материал и после сильной деформации в нем не происходят трещины и утечки; RTP обладает стойкостью к коррозии, благодаря чему срок его службы в потоках высококоррозийных сред превышает 20 лет; также RTP имеют общую низкую себестоимость и широкое применение, может использоваться для средне и дальнемагистральных трубопроводов нефти, природного газа, угольного газа, химической промышленности. Существует следующая патентная документация по оборудованию и способам производства RTP: Китайский патент 201510504346.X раскрывает способ и оборудование производства термопластичных комбинированных труб многослойной обмотки, а это оборудование обработки включает пропитанные ленты из непрерывных волокон, используемые для установки и контроля осевого и кругового движения внутренних камер из термопластичной пластмассы механизмы управления, а также подающие устройства для плавки, используемые для подачи расплавленной пластмассы; на переднем конце установки подачи для расплава установлена головка с соединением без усиления, а способ производства заключается в том, что в процессе обмотки внутренняя труба, вращаясь, одновременно движется вдоль осевой линии, а нажимной ролик посредством компрессии еще более стимулирует полную межслойную сварку между внутренними трубами из термопластической пластмассы, уже обмотанными пропитанными лентами из непрерывного волокна и формовку посредством последующего охлаждения на охлаждающем вентиляторе; после завершения обмотки одного слоя направление вращения внутренней трубы меняется и осуществляется обмотка следующего слоя, и так продолжается до тех пор, пока количество слоев не достигнет требований; устройство подачи расплава подает расплав прямо на пропитанную ленту из непрерывного волокна и действует как «связующее вещество» между пропитанными лентами из непрерывного волокна, а также между пропитанными лентами из непрерывного волокна и внутренней трубой из термопластичной пластмассы. Китайский патент 201410690683.8 раскрывает обмотанную стекловолокном трехслойную полиэтиленовую комбинированную трубу внутренней обмотки из ленты непрерывного волокон, состоящую из функциональных материалов внешнего слоя, экструзионного обмотанного промежуточного слоя из лент непрерывных волокон полиэтилена и функциональных материалов внутреннего слоя; три слоя образуются последовательным коаксиальным обертыванием изнутри наружу, а в процессе производства сначала изготавливается внутренняя труба и обрезается по определенной длине; во время вращения внутренняя труба также движется вдоль осевой линии, предварительно пропитанная лента непрерывного волокна обматывается на внутреннюю трубу, нагревается и расплавляется. Таким образом, в вышеупомянутых патентах длина производимой внутренней трубы определена, и проблема состоит в том, что невозможно производить непрерывное производство на линии, включающее экструзию внутренней трубы, обмотку комбинированной лентой и оборачивание внешним слоем. В китайском патенте 201310656110.9 раскрывается способ и оборудование производства термопластичных комбинированных труб с армированной обмоткой и оборудование для их производства включает модуль экструзии внутренней трубы, модуль усиливающей обмотки, модуль экструзии внешней трубы и модуль резки, при этом модуль экструзии внутренней трубы используется для экструзии внутренней пластмассовой трубы, модуль усиливающей обмотки используется для формирования на внутренней трубе усиливающего слоя посредством обмотки ее усиливающими термопластичными комбинированными материалами из непрерывных волокон, а модуль экструзии внешней трубы используется для экструзии внешней трубы и комбинирования ее с поверхностью усиливающего слоя; при этом длина усиливающих термопластичных комбинированных материалов усиливающего слоя из непрерывного волокна непосредственно ограничивает длину комбинированной трубы, т.е. когда на обматывающем станке заканчивается усиливающий материал, производственная линия должна прекратить работу, замена усиливающих термопластичных комбинированных материалов из непрерывного волокна не может осуществляться во время работы линии, отсутствует функция непрерывной обмотки усиливающем слоем и невозможно осуществлять непрерывное производство. В связи с этим, разработка устройства и технологии непрерывного производства комбинированных полиэтиленовых труб, армированных лентами из стекловолокна, имеет социальную значимость и перспективы применения.

Суть изобретения

[005] Цель настоящего изобретения состоит в том, чтобы преодолеть существующие недостатки технологий и разработать устройство и технологию непрерывного производства полиэтиленовых комбинированных труб, армированных лентами из стекловолокна, с простой структурой и практичной функциональностью, позволяющее реализовать экструзию внутренней трубы, непрерывную обмотку усиливающей стекловолоконной лентой, замену усиливающей стекловолоконной ленты при работе линии и оборачивание внешним слоем в условиях непрерывной работы на линии.

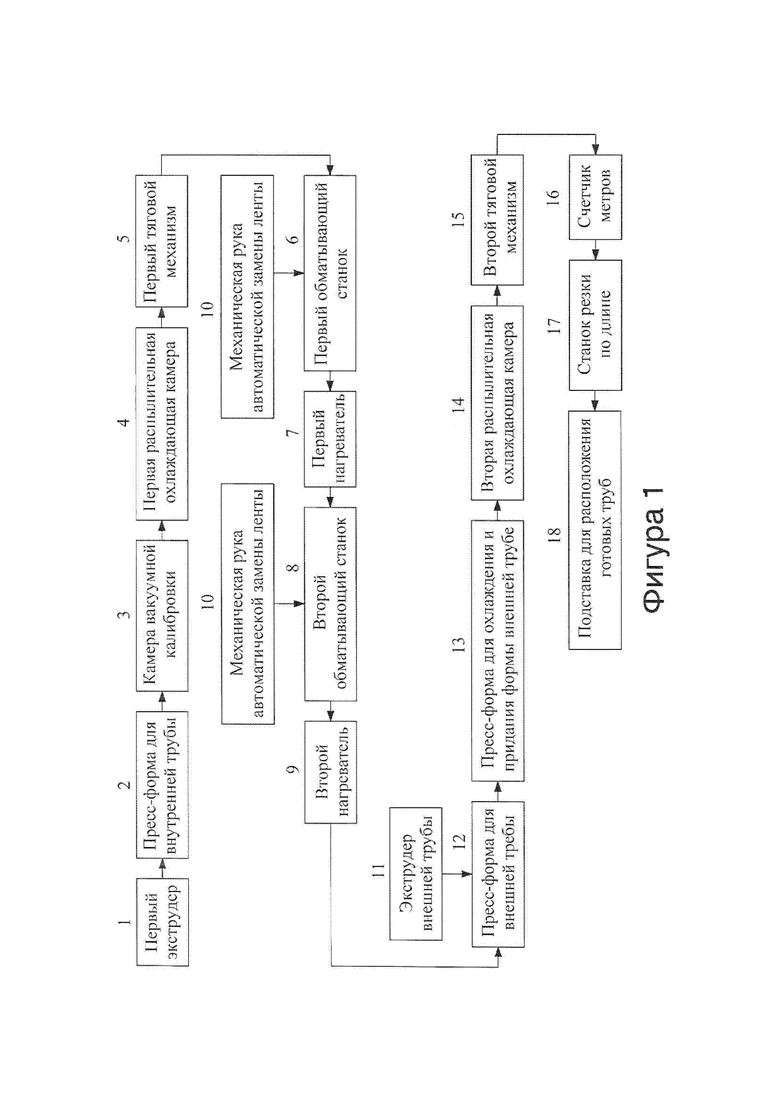

[006] Для осуществления цели настоящего изобретения конструкция основного устройства установки непрерывного производства комбинированных полиэтиленовых труб с усиливающими стекловолоконными лентами включает первый экструдер, пресс-форму для внутренней трубы, камеру вакуумной калибровки, первую распылительную охлаждающую камеру, первый тяговой механизм, первый обматывающий станок, первый нагреватель, второй обматывающий станок, второй нагреватель, механическая рука автоматической замены ленты, экструдер внешней трубы, пресс-форма для экструзии внешней трубы, охлаждающую пресс-форму для формования внешней трубы, вторую распылительную охлаждающую камеру, второй тяговой механизм, счетчик длины, станок резки по длине и подставка для раскладки готовых труб. Между пресс-формой для внутренней трубы и камерой вакуумной калибровки, камерой вакуумной калибровки и первой распылительной охлаждающей камерой, первой распылительной охлаждающей камерой и первым тяговым механизмом, первым тяговым механизмом и первым обматывающим станком, первым обматывающим станком и первым нагревателем, первым нагревателем и вторым обматывающим станком, вторым обматывающим станком и вторым нагревателем, вторым нагревателем и пресс-формой для экструзии внешней трубы, пресс-формой для экструзии внешней трубы и второй распылительной охлаждающей камерой, второй распылительной охлаждающей камерой и вторым тяговым механизмом, вторым тяговым механизмом и счетчиком длины, счетчиком длины и станком резки по длине, станком резки по длине и подставкой для выкладывания готовой продукции имеются трубопроводные соединения, а между первым экструдером и пресс-формой внутренней трубы, первым станком для обмотки и механической рукой для автоматической замены ленты, вторым станком для обмотки и механической рукой для автоматического замена ленты, экструдером внешней трубы и пресс-формой для экструзии внешней трубы, а также между пресс-формой для экструзии внешней трубы и пресс-формой для охлаждения и формования внешней трубы имеются прямые соединения, а внутренний диаметр пресс-формы для экструзии внешней трубы превышает внутренний диаметр пресс-формы для охлаждения и придания формы внешней трубе на 1-3мм. Первый экструдер, пресс-форма для внутренней трубы, камера вакуумной калибровки, первая распылительная охлаждающая камера и первый тяговой механизм образуют модуль экструзии и формования внутренней трубы; первый обматывающий станок, первый нагреватель, второй обматывающий станок, второй нагреватель и механическая рука автоматической замены ленты образуют модуль непрерывной обмотки усиливающей лентой; экструдер внешней трубы, пресс-форма для экструзии внешней трубы, пресс-форма охлаждения и формования внешней трубы, вторая распылительная охлаждающая камера и второй тяговой механизм образуют модуль экструзии и оборачивания внешней трубы; счетчик длины, станок резки по длине и стойка раскладывания готовых труб образуют модуль резки и поступления на склад; модуль экструзии и формования внутренней трубы, модуль непрерывной обмотки усиливающей лентой, модуль экструзии и оборачивания внешней трубы и модуль резки и поступления на склад комбинируются в порядке очередности и образуют устройство непрерывного производства на линии полиэтиленовых комбинированных труб, армированных лентой из стекловолокна.

[007] Конструкция главного устройство первого обматывающего станка и второго обматывающего станка аналогична и включает основание обматывающего станка, электродвигатель, большой диск, зубчатый диск, блок нажимных роликов рихтовки, подставку, держатель ленты, направитель ленты, пружинную прижимную пластину, шарнир, шкалу, зажимной ролик и передатчик сигналов. В нижней части основания 601 U-образного обматывающего станка находится электродвигатель, подставки на обоих концах основания обматывающего станка снабжены большими дисками круглой формы, на внешнем крае больших дисков находятся зубчатые диски, между электродвигателем и зубчатым диском имеется соединение зацепления, электродвигатель приводит в движение зубчатый диск и заставляет его вращаться, в центре круга большого диска расположен имеющий форму кольца блок нажимного ролика рихтовки; нажимной ролик рихтовки образован блоком круглых роликов, количество круглых роликов выбирается в соответствии с числом одновременно обматывающихся комбинированных лент; блок нажимных роликов рихтовки зажимает и осуществляет рихтовку внутренней трубы и плотно обматывается на комбинированную ленту внутренней трубы, в результате чего комбинированная лента обматывается вокруг внутренней трубы; один конец блока прижимных роликов рихтовки посредством подставки соединяется с поверхностью земли. По окружности большого диска на одинаковом расстоянии находится 2-12 держателей ленты и 1-6 направителей ленты, каждые 2 устройства для расположения ленты и 1 направитель ленты совместно образуют 1 модуль расположения и направления ленты; каждый модуль расположения и направления ленты содержит 2 держателя ленты, 1 из которых является рабочим, а 1 - запасным; держатели ленты соединяются с большим диском вертикальным соединением. На переднем конце держателя ленты находятся 2 пружинные нажимные пластины симметричной конструкции; когда комбинированная лента ставится на держатель ленты, пружинная нажимная пластина в результате сжатия комбинированной лентой закрепляет комбинированную ленту на держателе ленты; а при замене комбинированной ленты, пустая комбинированная лента спрессовывает пружинную нажимную пластину, что позволяет легко снимать закончившуюся комбинированную ленту с держателя ленты; когда на держателе ленты располагается новая комбинированная лента, пружинная нажимная пластина находится в натянутом состоянии, что позволяет закрепить комбинированную ленту на держателе ленты. На конце держателя ленты расположен передатчик сигналов, направитель ленты соединяется с большим диском шарнирным соединением, а в месте соединения большого диска и направителя ленты находится шкала, деления которой соответствуют углам наклона направителя ленты, что позволяет легко регулировать угол наклона направителя ленты по отношению к большому диску; угол наклона направителя ленты соответствует выбору угла обмотки комбинированной лентой; на направителе ленты находятся 2 зажимных ролика симметричной конструкции, зажимные ролики используются для зажатия комбинированной ленты, в процессе автоматической замены комбинированной ленты, зажимные ролики находятся в зажатом состоянии.

[008] Структура основного устройства первого и второго нагревателя по настоящему изобретению является аналогичной, они имеют функции нагрева и охлаждения, для нагрева используется инфракрасное нагревание, а для охлаждения - воздуходувка холодного воздуха; в процессе производства первый и второй нагреватель находятся в состоянии нагрева, а после окончания производства первый и второй нагреватель перестают осуществлять нагревание и начинают охлаждение, в результате которого первый и второй нагреватель, а также поверхность трубопровода охлаждаются до комнатной температуры. Это препятствует возникновению явления провала в условиях высокотемпературной среды внутри первого и второго нагревателя и трубопровода, что может привести к невозможности использования внутренней трубы и даже вызвать пожар.

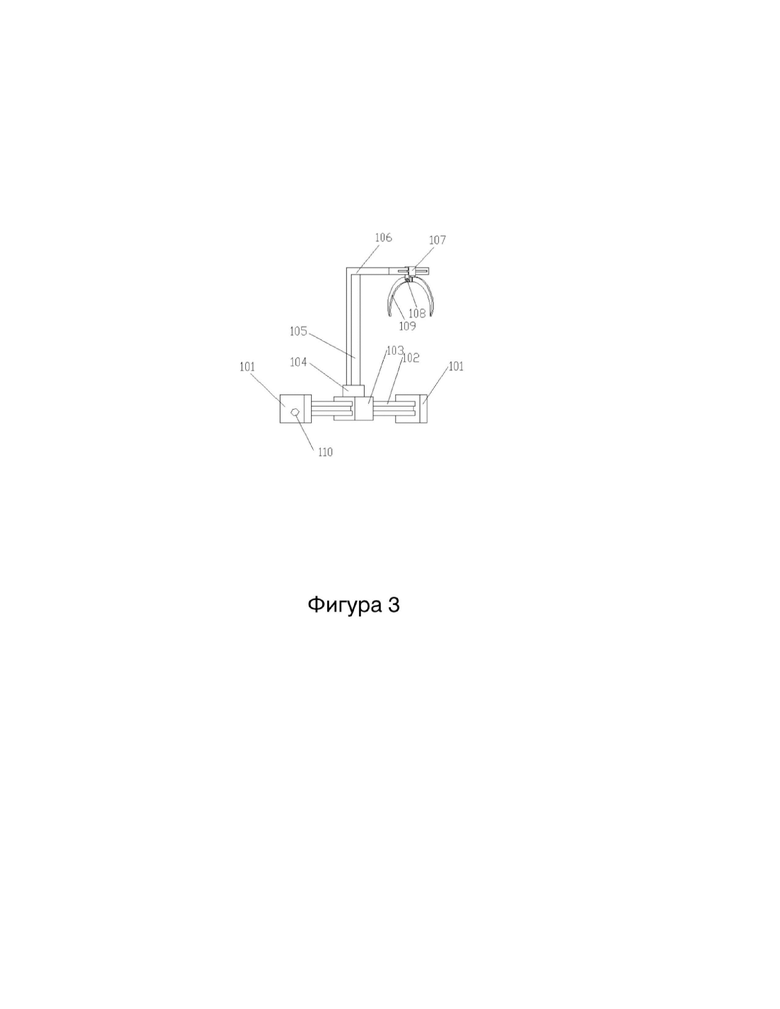

[009] Конструкция основного устройства механической руки автоматической замены ленты 10 по настоящему изобретению включает плиту основания, нижнюю колею, нижний ползунок, колонну, подставку, верхний полоз, верхний ползунок, соединительный вал, рукоятку и приемник сигналов; плита основания, имеющая форму 2 прямоугольных пластин, присоединяется неподвижным соединением посредством колеи прямоугольной формы, при этом на одной из пластин основания находится приемник сигнала; на нижнюю колею одет прямоугольный полый нижний ползунок, нижний ползунок горизонтально движется по нижней колее, на верху нижнего ползунка находится полая цилиндрическая колонна, один конец прямоугольной подставки входит внутрь колонны и подставка поворачивается внутри колонны, а другой конец подставки вертикально соединяется с L-образным верхним полозом, на верхний полоз надет прямоугольный полый верхний ползунок, верхний ползунок горизонтально движется по верхнему полозу, в нижней части верхнего ползунка находится цилиндрический соединительный вал, на одном конце соединительного вала находится дугообразная рукоятка, а верхний ползунок служит точкой опоры для вращения соединительного вала и рукоятки.

[0010] Первый экструдер и экструдер внешней трубы по настоящему изобретению являются одношнековыми экструдерами. Первый обматывающий станок, первый нагреватель, второй обматывающий станок и второй нагреватель определяются в соответствии с количеством слоев обмотки; если количество слоев обматывания составляет 2, то последовательно устанавливаются первый обматывающий станок, первый нагреватель, второй обматывающий станок и второй нагреватель; если количество слоев обмотки составляет 4, то последовательно устанавливаются первый обматывающий станок, первый нагреватель, второй обматывающий станок, второй нагреватель, третий обматывающий станок, третий нагреватель, четвертый обматывающий станок и четвертый нагреватель; аналогично, если количество слоев обмотки составляет 6, 8 и 10, то обматывающие станки и нагреватели устанавливаются таким образом, что смежные обматывающие станки обладают противоположным направлением обмотки. Пресс-форма для экструзии внешней трубы и пресс-форма для охлаждения и формования внешней трубы соединяются прямым соединением, что способствует дальнейшему охлаждению полиэтиленовой комбинированной трубы, армированной лентами из стекловолокна, во второй распылительной охлаждающей камере, после непосредственного формования в пресс-форме для охлаждения и формования внешней трубы; внутренний диаметр пресс-формы для экструзии внешней трубы превышает внутренний диаметр пресс-формы для охлаждения и формования внешней трубы на 1-3 мм, что заставляет полиэтиленовую комбинированную трубу, армированную лентами из стекловолокна, сжаться и уплотниться в пресс-форме для охлаждения и формования внешней трубы и усилить результат комбинирования.

[0011] Технологический процесс непрерывного производства полиэтиленовых комбинированных труб, армированных лентой из стекловолокна, по настоящему изобретению включает четыре этапа: экструзию и формование внешней трубы, непрерывную обмотку комбинированной лентой, экструзию и оборачивание внешней трубы, а также резку и поступление на склад:

[0012] (I) Экструзия и формование внутренней трубы: первый экструдер имеет 4 нагревательные зоны с температурой 100°С, 130°С, 150°С и 170°С соответственно; температура головки составляет 170°С, экструзия внутренней трубы происходит в условиях скорости экструзии 0,5-3 м/мин; внутренняя труба последовательно проходит формование на пресс-форме внутренней трубы, калибровку в камере вакуумной калибровки, охлаждение и формовку в первой распылительной охлаждающей камере, после чего под действием тяговой силы первого тягового механизма она поступает на первый обматывающий станок, скорость тяги первого тягового механизма соответствует скорости первого экструдера и пресс-формы для экструзии внутренней трубы;

[0013] (II) Непрерывная обмотка комбинированной лентой: первый обматывающий станок обматывает внутреннюю трубу по окружности первым слоем комбинированной ленты под углом обмотки 54°-63°, после чего внутренняя труба нагревается на первом нагревателе, в результате чего первый слой комбинированной ленты и внутренняя труба сплавляются вместе, затем второй обматывающий станок обматывает поверх первого слоя комбинированной ленты второй слой комбинированной ленты в противоположном направлении под углом обмотки 54°-63°, после чего внутренняя труба нагревается вторым нагревателем, в результате чего второй слой комбинированной ленты и первый слой комбинированной ленты сплавляются вместе с внутренней трубой и обмотанная комбинированной лентой внутренняя труба поступает в пресс-форму для экструзии;

[0014] В процессе обмотки комбинированной лентой запасная лента помещается на запасной держатель ленты, а непосредственно перед завершением обмотки комбинированной лентой на держателе ленты передатчик сигналов выдает сигнал замены ленты, приемник сигналов на механической руке автоматической замены ленты получает сигнал замены ленты и когда горизонтальная дальность между передатчиком сигналов и приемником сигналов составит 2-4 м, начинает работу механическая рука автоматической замены ленты; рукоятка держит запасную комбинированную ленту, нижний ползунок перемещается вдоль нижней колеи, подставка поворачивается на 90° по часовой стрелке вдоль своей осевой линии, в результате чего осевая линия зажатой в рукоятке запасной комбинированной ленты совмещается с осевой линией держателя ленты, верхний ползунок перемещается вдоль верхнего полоза на 200 мм, после чего рукоятка помещает запасную комбинированную ленту на держатель ленты, комбинированная лента выходит из катушки и приклеивается к запасной комбинированной ленте; когда часть накладывания комбинированной ленты и запасной комбинированной ленты превышает половину оборота внутренней трубы, передатчик сигнала перестает выдавать сигнал замены ленты, механическая рука автоматической замены ленты возвращается в исходное положение и прекращает работу, завершается автоматическая замена комбинированной ленты, что позволяет осуществлять непрерывную обмотку комбинированной лентой;

[0015] Количество слоев обмотки первого обматывающего станка и второго обматывающего станка составляет 2, 4, 6, 8 или 10, количество слоев обмотки выбирается в соответствии с уровнем давления, смежные слои обмотки обматываются в противоположном направлении, количество обматывающих станков выбирается в соответствии с количеством слоев обмотки, количество комбинированных лент одновременной обмотки на обматывающем станке вычисляется по формуле: n=(π×D×cos ɑ)/L, где n - это количество комбинированных лент одновременной обмотки на обматывающем станке, D - внешний диаметр внутренней трубы, L - ширина комбинированной ленты, ɑ - угол обматывания; скорость замены ленты механической руки автоматической замены ленты соответствует скорости обматывания первого и второго обматывающего станка, благодаря чему, когда большой диск поворачивается на соответствующее место, механическая рука автоматической замены ленты как раз заканчивает замену комбинированной ленты;

[0016] (III) Экструзия и оборачивание внешней трубы: экструдер внешней трубы имеет 4 нагревательные зоны с температурой 100 °С, 130°С, 150°С и 170°С соответственно; температура головки составляет 170°С, экструзия внешней трубы происходит в условиях скорости экструзии 0,5-3 м/мин; внешняя труба, произведенная посредством экструзии на экструдере внешней трубы, в пресс-форме для экструзии внешней трубы оборачивается, проходит обмотку и сплавляется с внутренней трубой, после чего внешняя труба, слой стекловолокна и внутренняя труба растапливаются, образуя цельносваренную полиэтиленовую комбинированную трубу с усиливающими стекловолоконными лентами; полиэтиленовая комбинированная труба с усиливающими стекловолоконными лентами последовательно проходит сжатие, охлаждение и формование в пресс-форме охлаждения и придания формы внешней трубе, дальнейшее охлаждение и формовку во второй распылительной охлаждающей камере, после чего посредством тяговой силы второго тягового механизма поступает на счетчик длины;

[0017] (IV) Резка и поступление на склад: станок резки по длине отрезает полиэтиленовую комбинированную трубу, армированную лентой из стекловолокна, в соответствии с установленной длиной и данными измерений счетчика длины; отрезанные полиэтиленовые комбинированные трубы, армированные лентой из стекловолокна, перемещаются на подставку для расположения готовых труб на складе, аккуратно штабелируются и к ним принимаются защитные меры.

[0018] Полиэтиленовая комбинированная труба, армированная лентой из стекловолокна, произведенная в соответствии со способом непрерывного производства полиэтиленовых комбинированных труб, армированных лентой из стекловолокна, по настоящему изобретению, состоит из внутренней трубы, усиливающего слоя и внешней трубы; при этом, внутренняя и внешняя труба сделаны из полиэтилена; толщина и ширина усиливающего слоя составляют 0,8-8 мм и 100-300 мм соответственно, усиливающий слой изготовлен посредством обмотки усиленной стекловолокном полиэтиленовой комбинированной лентой; прочность каждого мотка стекловолокна превышает 0,5 Н/дтекс, коэффициент сохранения прочности каждого мотка стекловолокна превышает 90%, непрерывные стекловолокна проходят обработку связующим веществом, в результате чего отдельные нити стекловолокна связываются друг с другом, стекловолокно спекается с полиэтиленом.

[0019] По сравнению с существующими технологиями, пресс-форма для экструзии внешней трубы напрямую соединяется с пресс-формой для охлаждения и придания формы внешней трубе, охлаждение и формовка высокоэффективны и в то же время позволяют убрать технологический процесс вакуумной калибровки, которая входит в традиционную технологию производства комбинированных труб, и тем самым избежать явления расслоения комбинированных слоев в результате вакуумной калибровки комбинированных труб; механическая рука автоматической замены используется вместе с обматывающим станком для осуществления автоматической непрерывной замены комбинированной ленты, а при нагревании нагревателем полиэтилен внутренней и внешней трубы сплавляется с полиэтиленом комбинированной ленты, образуя цельносплавленную полиэтиленовую комбинированную трубу с усиливающими стекловолоконными лентами и реализуя непрерывное производство на линии полиэтиленовых комбинированных труб с усиливающими стекловолоконными лентами. Отходы от производства полиэтиленовых комбинированных труб с усиливающими стекловолоконными лентами могут утилизироваться для производства непрерывных полиэтиленовых волокон, армированных стекловолокном; эксплуатационная среда производственного оборудования является экологически чистой, способ производства базируется на принципах научности и рациональности, производимые полиэтиленовые комбинированные трубы, армированные лентой из стекловолокна, обладают высокой прочностью, тонкими стенками, низкой себестоимостью производства, а также являются энергоэффективными и экологичными.

Описание изображений

[0020] Фигура 1 представляет собой принципиальную схему конструкции основного устройства по настоящему изобретению.

[0021] Фигура 2 представляет собой принципиальную схему конструкции обматывающего станка по настоящему изобретению.

[0022] Фигура 3 представляет собой принципиальную схему конструкции механической руки автоматической замены ленты по настоящему изобретению..

Конкретные примеры осуществления

[0023] Вариант осуществления 1

[0024] В данном варианте осуществления структура основного устройства установки непрерывного производства полиэтиленовых комбинированных труб, армированных лентой из стекловолокна, включает первый экструдер 1, пресс-форму для внутренней трубы, 2 камеру вакуумной калибровки 3, первую распылительную охлаждающую камеру 4, первый тяговой механизм 5, первый обматывающий станок 6, первый нагреватель 7, второй обматывающий станок 8, второй нагреватель 9, механическую руку автоматической замены ленты 10, экструдер внешней трубы 11, пресс-форму для экструзии внешней трубы 12, пресс-форму для охлаждения и придания формы внешней трубе 13, вторую распылительную охлаждающую камеру 14, второй тяговой механизм 15, счетчик длины 16, станок резки по длине 17 и подставку для раскладки готовых труб 18; Между пресс-формой для внутренней трубы 2 и камерой вакуумной калибровки 3, камерой вакуумной калибровки 3 и первой распылительной охлаждающей камерой 4, первой распылительной охлаждающей камерой 4 и первым тяговым механизмом 5, первым тяговым механизмом 5 и первым обматывающим станком 6, первым обматывающим станком 6 и первым нагревателем 7, первым нагревателем 7 и вторым обматывающим станком 8, вторым обматывающим станком 8 и вторым нагревателем 9, вторым нагревателем 9 и пресс-формой для экструзии внешней трубы 12, пресс-формой для охлаждения и придания формы внешней трубе 13 и второй распылительной охлаждающей камерой 14, второй распылительной охлаждающей камерой 14 и вторым тяговым механизмом 15, вторым тяговым механизмом 15 и счетчиком длины 16, счетчиком длины 16 и станком резки по длине 17, станком резки по длине 17 и подставкой для выкладывания готовых труб 18 имеются трубопроводные соединения, а между первым экструдером 1 и пресс-формой внутренней трубы 2, первым обматывающим станком 6 и механической рукой для автоматической замены ленты 10, вторым обматывающим станком 8 и механической рукой для автоматической замены ленты 10, экструдером внешней трубы 11 и пресс-формой для экструзии внешней трубы 12, а также между пресс-формой для экструзии внешней трубы 12 и пресс-формой для охлаждения и придания формы внешней трубе 13 имеются прямые соединения, а внутренний диаметр пресс-формы для экструзии внешней трубы 12 превышает внутренний диаметр пресс-формы для охлаждения и придания формы внешней трубе на 1-3 мм. Первый экструдер 1, пресс-форма для внутренней трубы 2, камера вакуумной калибровки 3, первая распылительная охлаждающая камера 4 и первый тяговой механизм 5 образуют модуль экструзии и формования внутренней трубы; первый обматывающий станок 6, первый нагреватель 7, второй обматывающий станок 8, второй нагреватель 9 и механическая рука автоматической замены ленты 10 образуют модуль непрерывной обмотки усиливающей лентой; экструдер внешней трубы 11, пресс-форма для экструзии внешней трубы 12, пресс-форма охлаждения и придания формы внешней трубе 13, вторая распылительная охлаждающая камера 14 и второй тяговой механизм 15 образуют модуль экструзии и оборачивания внешней трубы; счетчик длины 16, станок резки по длине 17 и стойка раскладывания готовых труб 18 образуют модуль резки и поступления на склад; модуль экструзии и формования внутренней трубы, модуль непрерывной обмотки усиливающей лентой, модуль экструзии и оборачивания внешней трубы и модуль резки и поступления на склад комбинируются в порядке очередности и образуют устройство непрерывного производства полиэтиленовых комбинированных труб, армированных лентой из стекловолокна.

[0025] В данном варианте осуществления конструкция основного устройства первого обматывающего станка 6 и второго обматывающего станка 8 аналогична и включает основание обматывающего станка 601, электродвигатель 602, большой диск 603, зубчатый диск 604, блок нажимных роликов рихтовки 605, подставку 606, держатель ленты 607, направитель ленты 608, пружинную прижимную пластину 609, шарнир 610, шкалу 611, зажимной ролик 612 и передатчик сигналов 613. В нижней части основания 601 U-образного обматывающего станка находится электродвигатель 602, подставки на обоих концах основания 601 обматывающего станка снабжены большими дисками круглой формы 603, на внешнем крае больших дисков 603 находятся зубчатые диски 604, между электродвигателем 602 и зубчатым диском 604 имеется соединение зацепления, электродвигатель 602 приводит в движение зубчатый диск 604 и заставляет его вращаться, в центре круга большого диска 603 расположен имеющий форму кольца блок нажимных роликов рихтовки 605; блок нажимных роликов рихтовки 605 образован блоком круглых роликов, количество круглых роликов выбирается в соответствии с числом одновременно обматывающихся комбинированных лент; блок нажимных роликов рихтовки 605 зажимает и осуществляет рихтовку внутренней трубы и плотно наматывается на комбинированную ленту внутренней трубы, в результате чего комбинированная лента более плотно обматывается вокруг внутренней трубы; один конец блока прижимных роликов рихтовки 605 посредством подставки 606 соединяется с поверхностью земли. По окружности большого диска 603 на одинаковом расстоянии находится 2-12 держателей ленты 607 и 1-6 направителей ленты 608; каждые 2 держателя ленты 607 и 1 направитель ленты 608 совместно образуют 1 модуль расположения и направления ленты; каждый модуль расположения и направления ленты содержит 2 держателя ленты 607, 1 из которых является рабочим, а 1 - запасным; держатели ленты 607 соединяются с большим диском 603 вертикальным соединением. На переднем конце держателя ленты 607 находятся 2 пружинные нажимные пластины 609 симметричной конструкции; когда комбинированная лента ставится на держатель ленты 607, пружинная нажимная пластина 609 в результате сжатия комбинированной лентой закрепляет комбинированную ленту на держателе ленты 607; при замене комбинированной ленты, пустая комбинированная лента спрессовывает пружинную нажимную пластину 609, что позволяет легко снимать закончившуюся комбинированную ленту с держателя ленты 607; когда на держателе ленты 607 располагается новая комбинированная лента, пружинная нажимная пластина 609 находится в натянутом состоянии, что позволяет закрепить комбинированную ленту на держателе ленты 607. На конце держателя ленты 607 расположен передатчик сигналов 613, направитель ленты 608 соединяется с большим диском 603 шарнирным соединением 610, а в месте соединения большого диска 603 и направителя ленты 608 находится шкала 611; деления шкалы 611 соответствуют углам наклона направителя ленты 608, что позволяет легко регулировать угол наклона направителя ленты 608 по отношению к большому диску 603; угол наклона направителя ленты 608 выбирается в соответствии с углом обмотки комбинированной лентой; на направителе ленты 608 находятся 2 зажимных ролика 612 симметричной конструкции, зажимные ролики 612 используются для зажатия комбинированной ленты; во время автоматической замены комбинированной ленты зажимные ролики 612 находятся в зажатом состоянии.

[0026] В данном варианте осуществления структура основного устройства первого нагревателя 7 и второго нагревателя 9 является аналогичной, они имеют функции нагрева и охлаждения, для нагрева используется инфракрасный нагрев, а для охлаждения - воздуходувка холодного воздуха; в процессе производства первый нагреватель 7 и второй нагреватель 9 находятся в состоянии нагрева, а после окончания производства первый нагреватель 7 и второй нагреватель 9 перестают осуществлять нагрев и начинают охлаждение, в результате которого первый нагреватель 7 и второй нагреватель 9, а также поверхность трубопровода охлаждаются до комнатной температуры. Это препятствует возникновению явления провала в условиях высокотемпературной среды внутри первого нагревателя 7 и второго нагревателя 9, а также трубопровода, что может привести к невозможности использования внутренней трубы и даже вызвать пожар.

[0027] В данном варианте осуществления конструкция основного устройства механической руки автоматической замены ленты 10 включает плиту основания 101, нижнюю колею 102, нижний ползунок 103, колонну 104, подставку 105, верхний полоз 106, верхний ползунок 107, соединительный вал 108, рукоятку 109 и приемник сигналов 110; плита основания, имеющая форму 2 прямоугольных пластин, присоединяется неподвижным соединением посредством колеи прямоугольной формы, при этом на 1 из пластин основания 101 находится приемник сигнала 110; на нижнюю колею 102 одет прямоугольный полый нижний ползунок 103, нижний ползунок 103 горизонтально движется по нижней колее 102; на верху нижнего ползунка 103 находится полая цилиндрическая колонна 104; один конец прямоугольной подставки 105 входит внутрь колонны 104 и подставка 105 поворачивается внутри колонны 104, а другой конец подставки 105 вертикально соединяется с L-образным верхний полоз 106; на верхний полоз 106 надет прямоугольный полный верхний ползунок 107 и верхний ползунок 107 горизонтально движется по верхним полозом 106, а в нижней части верхнего ползунка 107 находится цилиндрический соединительный вал 108, на одном конце соединительного вала 108 находится дугообразная рукоятка 109, а верхний ползунок 107 служит точкой опоры для вращения соединительного вала 108 и рукоятки 109.

[0028] В данном варианте осуществления первый экструдер 1 и экструдер внешней трубы 11 являются одношнековыми экструдерами. Первый обматывающий станок 6, первый нагреватель 7, второй обматывающий станок 8 и второй нагреватель 9 определяются в соответствии с количеством слоев обмотки; если количество слоев обмотки составляет 2, то последовательно устанавливаются первый обматывающий станок 6, первый нагреватель 7, второй обматывающий станок 8 и второй нагреватель 9; если количество слоев обмотки составляет 4, то последовательно устанавливаются первый обматывающий станок 6, первый нагреватель 7, второй обматывающий станок 8, второй нагреватель 9, третий обматывающий станок, третий нагреватель, четвертый обматывающий станок и четвертый нагреватель; аналогично, если количество слоев обмотки составляет 6, 8 и 10, то обматывающие станки и нагреватели устанавливаются таким образом, что смежные обматывающие станки совершают обмотку в противоположном направлении. Пресс-форма для экструзии внешней трубы 12 и пресс-форма для охлаждения и придания формы внешней трубе 13 соединяются прямым соединением, что способствует дальнейшему охлаждению полиэтиленовой комбинированной трубы, армированной лентами из стекловолокна, во второй распылительной охлаждающей камере 14 после непосредственного формования в пресс-форме для охлаждения и придания формы внешней трубе 13; внутренний диаметр пресс-формы для экструзии внешней трубы 12 превышает внутренний диаметр пресс-формы для охлаждения и придания формы внешней трубе на 1-3 мм, что заставляет полиэтиленовую комбинированную трубу, армированную лентами из стекловолокна, сжаться и уплотниться в пресс-форме для охлаждения и придания формы внешней трубе 13 и позволяет усилить результат комбинирования полиэтиленовой комбинированной трубы, армированной лентами из стекловолокна.

[0029] Вариант осуществления 2

[0030] В данном варианте осуществления технологический процесс непрерывного производства полиэтиленовых комбинированных труб, армированных лентами из стекловолокна, включает четыре этапа: экструзию и формование внешней трубы, непрерывную обмотку комбинированной лентой, экструзию и оборачивание внешней трубы, а также резку и поступление на склад:

[0031] (I) Экструзия и формование внутренней трубы: первый экструдер 1 представляет собой высокопроизводительный одношнековый экструдер модели JWS75/33. Первый экструдер 1 имеет 4 нагревательные зоны с температурой 100 °С, 130 °С, 150 °С и 170 °С соответственно; температура головки составляет 170 °С, экструзия внутренней трубы происходит в условиях скорости экструзии 1 м/мин, а внешний диаметр внутренней трубы составляет 105,4 мм; внутренняя труба последовательно проходит формование на пресс-форме внутренней трубы 2, калибровку в камере вакуумной калибровки 3, охлаждение и придание формы в первой распылительной охлаждающей камере 4, после чего под действием тяговой силы первого тягового механизма 5 она поступает на первый обматывающий станок 6; скорость тяги первого тягового механизма 5, а также скорость внутренней трубы, производимой с помощью первого экструдера 1 и пресс-формы для экструзии внутренней трубы 2, составляет 1 м/мин.

[0032] Непрерывная обмотка комбинированной лентой: первый обматывающий станок 6 обматывает внутреннюю трубу по окружности первым слоем комбинированной ленты под углом обмотки 63°, после чего внутренняя труба нагревается на первом нагревателе 7, в результате чего первый слой комбинированной ленты и внутренняя труба сплавляются вместе, затем второй обматывающий станок 8 наматывает поверх первого слоя комбинированной ленты второй слой комбинированной ленты в противоположном направлении под углом обмотки 63°, после чего внутренняя труба нагревается вторым нагревателем 9, в результате чего второй слой комбинированной ленты и первый слой комбинированной ленты сплавляются вместе с внутренней трубой и обмотанная комбинированной лентой внутренняя труба поступает в пресс-форму для экструзии внешней трубы 12; толщина и ширина комбинированной ленты составляют соответственно 0,4 мм и 150 спецификация стекловолокна: 1200 текс, прочность каждого мотка стекловолокна превышает 0.5 Н/дтекс, а коэффициент поддержания прочности каждого мотка стекловолокна превышает 90%;

[0033] В процессе обмотки комбинированной лентой запасная лента помещается на запасной держатель ленты 607, а непосредственно перед завершением обмотки комбинированной лентой на держателе ленты 607 передатчик сигналов 613 выдает сигнал замены ленты, приемник сигналов 110 на механической руке автоматической замены ленты 10 получает сигнал замены ленты и когда горизонтальная дальность между передатчиком сигналов 613 и приемником сигналов 110 составляет 2 м, начинает работу механическая рука автоматической замены ленты 10; рукоятка 109 держит запасную комбинированную ленту, нижний ползунок 103 перемещается вдоль нижней колеи 102, подставка 105 поворачивается на 90° по часовой стрелке вдоль своей осевой линии, в результате чего осевая линия зажатой в рукоятке 109 запасной комбинированной ленты совмещается с осевой линией держателя ленты 607, верхний ползунок 107 перемещается вдоль верхнего полоза 106 на 200 мм, после чего рукоятка 109 помещает запасную комбинированную ленту на держатель ленты 607, комбинированная лента выходит из катушки и приклеивается к запасной комбинированной ленте; когда часть накладывания комбинированной ленты и запасной комбинированной ленты превышает 170 мм, передатчик сигнала 613 перестает выдавать сигнал замены ленты, механическая рука автоматической замены ленты 10 возвращается в исходное положение и прекращает работу, завершается автоматическая замена комбинированной ленты; таким образом, осуществляется непрерывная обмотка комбинированной лентой; количество комбинированных лент одновременной обмотки первого обматывающего станка 6 и второго обматывающего станка 8 составляет 1;

[0034] (III) Экструзия и оборачивание внешней трубы: экструдер внешней трубы 11 имеет 4 нагревательные зоны с температурой 100 °С, 130 °С, 150 °С и 170 °С соответственно; температура головки составляет 170 °С, экструзия внешней трубы происходит в условиях скорости экструзии 1 м/мин, а толщина внешней трубы составляет 1,5 мм; внешняя труба, произведенная посредством экструзии на экструдере внешней трубы 11, в пресс-форме для экструзии внешней трубы 12 оборачивается, проходит обмотку и сплавляется с внутренней трубой, после чего внешняя труба, слой стекловолокна и внутренняя труба растапливаются, образуя цельносваренную полиэтиленовую комбинированную трубу, армированную лентами из стекловолокна, с внешним диаметром 110 мм; полиэтиленовая комбинированная труба, армированная лентой из стекловолокна, последовательно проходит сжатие, охлаждение и формование в пресс-форме охлаждения и придания формы внешней трубе 13, дальнейшее охлаждение и формование во второй распылительной охлаждающей камере 14, после чего под действием тяговой силы второго тягового механизма 15 поступает на счетчик длины 16;

[0035] (IV) Резка и поступление на склад: станок резки по длине 17 отрезает полиэтиленовую комбинированную трубу, армированную лентой из стекловолокна, в соответствии с установленной длиной и данными измерений счетчика длины 16; отрезанные полиэтиленовые комбинированная труба, армированные лентой из стекловолокна, перемещаются на подставку для расположения готовых труб 18 на складе, аккуратно штабелируются и к ним принимаются защитные меры.

[0036] Вариант осуществления 3

[0037] В данном варианте осуществления технологический процесс непрерывного производства полиэтиленовых комбинированных труб, армированных лентами из стекловолокна, включает четыре этапа: экструзию и формование внешней трубы, непрерывную обмотку комбинированной лентой, экструзию и оборачивание внешней трубы, а также резку и поступление на склад:

[0038] (I) Экструзия и формование внутренней трубы: первый экструдер 1 представляет собой высокопроизводительный одношнековый экструдер модели JWS120/33. Первый экструдер 1 имеет 4 нагревательные зоны с температурой 100 °С, 130 °С, 150 °С и 170 °С соответственно; температура головки составляет 170 °С, экструзия внутренней трубы происходит в условиях скорости экструзии 0,5 м/мин, а внешний диаметр внутренней трубы составляет 273,6 мм; внутренняя труба последовательно проходит формование на пресс-форме внутренней трубы 2, калибровку в камере вакуумной калибровки 3, охлаждение и придание формы в первой распылительной охлаждающей камере 4, после чего под действием тяговой силы первого тягового механизма 5 она поступает на первый обматывающий станок 6; скорость тяги первого тягового механизма 5, а также скорость внутренней трубы, производимой с помощью первого экструдера 1 и пресс-формы для экструзии внутренней трубы 2, составляет 0,5 м/мин;

[0039] (II) Непрерывная обмотка комбинированной лентой: первый обматывающий станок 6 обматывает внутреннюю трубу по окружности первым слоем комбинированной ленты под углом обмотки 58°, после чего внутренняя труба нагревается на первом нагревателе 7, в результате чего первый слой комбинированной ленты и внутренняя труба сплавляются вместе; затем второй обматывающий станок 8 обматывает поверх первого слоя комбинированной ленты второй слой комбинированной ленты в противоположном направлении под углом обмотки 58°, после чего внутренняя труба нагревается вторым нагревателем 9, в результате чего второй слой комбинированной ленты и первый слой комбинированной ленты сплавляются вместе с внутренней трубой и обмотанная комбинированной лентой внутренняя труба поступает в пресс-форму для экструзии внешней трубы 12. Толщина и ширина комбинированной ленты составляют 0,6 мм и 300 мм соответственно, спецификация стекловолокна: 2400 текс, прочность каждого мотка стекловолокна превышает 0,5 Н/дтекс, коэффициент сохранения прочности каждого мотка стекловолокна превышает 90%, количество комбинированных лент одновременной обмотки первого наматывающего станка 6 и второго наматывающего станка 8 составляет 2;

[0040] В процессе обмотки комбинированной лентой запасная лента помещается на запасной держатель ленты 607, а непосредственно перед завершением обмотки комбинированной лентой на держателе ленты 607 передатчик сигналов 613 выдает сигнал замены ленты, приемник сигналов 110 на механической руке автоматической замены ленты 10 получает сигнал замены ленты и когда горизонтальная дальность между передатчиком сигналов 613 и приемником сигналов 110 составляет 3 м, начинает работу механическая рука автоматической замены ленты 10; рукоятка 109 держит запасную комбинированную ленту, нижний ползунок 103 перемещается вдоль нижней колеи 102, подставка 105 поворачивается на 90° по часовой стрелке вдоль своей осевой линии, в результате чего осевая линия зажатой в рукоятке 109 запасной комбинированной ленты совмещается с осевой линией держателя ленты 607, верхний ползунок 107 перемещается вдоль верхнего полоза 106 на 200 мм, после чего рукоятка 109 помещает запасную комбинированную ленту на держатель ленты 607, комбинированная лента выходит из катушки и приклеивается к запасной комбинированной ленте; когда часть накладывания комбинированной ленты и запасной комбинированной ленты превышает 440 мм, передатчик сигнала 613 перестает выдавать сигнал замены ленты, механическая рука автоматической замены ленты 10 возвращается в исходное положение и прекращает работу, завершается автоматическая замена комбинированной ленты; таким образом, осуществляется непрерывная обмотка комбинированной лентой;

[0041] (III) Экструзия и оборачивание внешней трубы: экструдер внешней трубы 11 имеет 4 нагревательные зоны с температурой 100°С, 130°С, 150°С и 170°С соответственно; температура головки составляет 170 °С, экструзия внешней трубы происходит в условиях скорости экструзии 0,5 м/мин, а толщина внешней трубы составляет 2,0 мм; внешняя труба, произведенная посредством экструзии на экструдере внешней трубы 11, в пресс-форме для экструзии внешней трубы 12 оборачивается, проходит обмотку и сплавляется с внутренней трубой, после чего внешняя труба, слой стекловолокна и внутренняя труба растапливаются, образуя цельносваренную полиэтиленовую комбинированную трубу, армированную лентами из стекловолокна, с внешним диаметром 280 мм; полиэтиленовая комбинированная труба, армированная лентой из стекловолокна, последовательно проходит сжатие, охлаждение и формование в пресс-форме охлаждения и придания формы внешней трубе 13, дальнейшее охлаждение и формование во второй распылительной охлаждающей камере 14, после чего под действием тяговой силы второго тягового механизма 15 поступает на счетчик длины 16;

[0042] (IV) Резка и поступление на склад: станок резки по длине 17 отрезает полиэтиленовую комбинированную трубу, армированную лентой из стекловолокна, в соответствии с установленной длиной и данными измерений счетчика длины 16; отрезанные полиэтиленовые комбинированная труба, армированные лентой из стекловолокна, перемещаются на подставку для расположения готовых труб 18 на складе, аккуратно штабелируются и к ним принимаются защитные меры.

[0043] Вариант осуществления 4

[0044] В данном варианте осуществления технологический процесс непрерывного производства полиэтиленовых комбинированных труб, армированных лентами из стекловолокна, включает четыре этапа: экструзию и формование внешней трубы, непрерывную обмотку комбинированной лентой, экструзию и оборачивание внешней трубы, а также резку и поступление на склад:

[0045] (I) Экструзия и формование внутренней трубы: первый экструдер 1 представляет собой высокопроизводительный одношнековый экструдер модели JWS150/33. Первый экструдер 1 имеет 4 нагревательные зоны с температурой 100°С, 130 °С, 150°С и 170 °С соответственно; температура головки составляет 170°С, экструзия внутренней трубы происходит в условиях скорости экструзии 0,5 м/мин, а внешний диаметр внутренней трубы составляет 985,2 мм; внутренняя труба последовательно проходит формование на пресс-форме внутренней трубы 2, калибровку в камере вакуумной калибровки 3, охлаждение и придание формы в первой распылительной охлаждающей камере 4, после чего под действием тяговой силы первого тягового механизма 5 она поступает на первый обматывающий станок 6; скорость тяги первого тягового механизма 5, а также скорость внутренней трубы, производимой с помощью первого экструдера 1 и пресс-формы для экструзии внутренней трубы 2, составляет 0,5 м/мин;

[0046] (II) Непрерывная обмотка комбинированной лентой: первый обматывающий станок 6 обматывает внутреннюю трубу по окружности первым слоем комбинированной ленты под углом обмотки 54°, после чего внутренняя труба нагревается на первом нагревателе 7, в результате чего первый слой комбинированной ленты и внутренняя труба сплавляются вместе; затем второй обматывающий станок 8 обматывает поверх первого слоя комбинированной ленты второй слой комбинированной ленты в противоположном направлении под углом обмотки 54°, после чего внутренняя труба нагревается вторым нагревателем 9, в результате чего второй слой комбинированной ленты и первый слой комбинированной ленты сплавляются вместе с внутренней трубой и обмотанная комбинированной лентой внутренняя труба поступает в пресс-форму для экструзии внешней трубы 12; толщина и ширина комбинированной ленты составляют 0,6 мм и 300 мм соответственно, спецификация стекловолокна: 2400 текс, прочность каждого мотка стекловолокна превышает 0,5 Н/дтекс, коэффициент сохранения прочности каждого мотка стекловолокна превышает 90%, количество комбинированных лент одновременной обмотки первого наматывающего станка 6 и второго наматывающего станка 8 составляет 6;

[0047] В процессе обмотки комбинированной лентой запасная лента помещается на запасной держатель ленты 607, а непосредственно перед завершением обмотки комбинированной лентой на держателе ленты 607 передатчик сигналов 613 выдает сигнал замены ленты, приемник сигналов 110 на механической руке автоматической замены ленты 10 получает сигнал замены ленты и когда горизонтальная дальность между передатчиком сигналов 613 и приемником сигналов 110 составляет 4 м, начинает работу механическая рука автоматической замены ленты 10; рукоятка 109 держит запасную комбинированную ленту, нижний ползунок 103 перемещается вдоль нижней колеи 102, подставка 105 поворачивается на 90° по часовой стрелке вдоль своей осевой линии, в результате чего осевая линия зажатой в рукоятке 109 запасной комбинированной ленты совмещается с осевой линией держателя ленты 607, верхний ползунок 107 перемещается вдоль верхнего полоза 106 на 200 мм, после чего рукоятка 109 помещает запасную комбинированную ленту на держатель ленты 607, комбинированная лента выходит из катушки и приклеивается к запасной комбинированной ленте; когда часть накладывания комбинированной ленты и запасной комбинированной ленты превышает 1570 мм, передатчик сигнала 613 перестает выдавать сигнал замены ленты, механическая рука автоматической замены ленты 10 возвращается в исходное положение и прекращает работу, завершается автоматическая замена комбинированной ленты; таким образом, осуществляется непрерывная обмотка комбинированной лентой;

[0048] (III) Экструзия и оборачивание внешней трубы: первый экструдер 11 имеет 4 нагревательные зоны с температурой 100 °С, 130°С, 150°С и 170°С соответственно; температура головки составляет 170 °С, экструзия внешней трубы происходит в условиях скорости экструзии 0,5 м/мин, а толщина внешней трубы составляет 5,0 мм; внешняя труба, произведенная посредством экструзии на экструдере внешней трубы 11, в пресс-форме для экструзии внешней трубы 12 оборачивается, проходит обмотку и сплавляется с внутренней трубой, после чего внешняя труба, слой стекловолокна и внутренняя труба растапливаются, образуя цельносваренную полиэтиленовую комбинированную трубу, армированную лентами из стекловолокна, с внешним диаметром 1000 мм; полиэтиленовая комбинированная труба, армированная лентой из стекловолокна, последовательно проходит сжатие, охлаждение и формование в пресс-форме охлаждения и придания формы внешней трубе 13, дальнейшее охлаждение и формование во второй распылительной охлаждающей камере 14, после чего под действием тяговой силы второго тягового механизма 15 поступает на счетчик длины 16;

[0049] (IV) Резка и поступление на склад: станок резки по длине 17 отрезает полиэтиленовую комбинированную трубу, армированную лентой из стекловолокна, в соответствии с установленной длиной и данными измерений счетчика длины 16; отрезанные полиэтиленовые комбинированная труба, армированные лентой из стекловолокна, перемещаются на подставку для расположения готовых труб 18 на складе, аккуратно штабелируются и к ним принимаются защитные меры.

Изобретение относится к технологиям пластиковых труб, в частности к устройству и способу непрерывного производства полиэтиленовых комбинированных труб, армированных лентой из стекловолокна. Структура основной части устройства включает первый экструдер, пресс-форму для внутренней трубы, камеру вакуумной калибровки, первую распылительную охлаждающую камеру, первый тяговой механизм, первый обматывающий станок, первый нагреватель, второй обматывающий станок, второй нагреватель, механическую руку автоматической замены ленты, экструдер внешней трубы, пресс-форму для экструзии внешней трубы, пресс-форму для охлаждения и придания формы внешней трубе, вторую распылительную охлаждающую камеру, второй тяговой механизм, счетчик длины, станок резки по длине и подставку для раскладки готовых труб. Технологический процесс по способу производства включает четыре этапа: экструзию и формование внешней трубы, непрерывную обмотку комбинированной лентой, экструзию и оборачивание внешней трубы, а также резку и поступление на склад, и позволяет осуществить непрерывное производство на линии полиэтиленовых комбинированных труб, армированных лентой из стекловолокна. Изобретение обеспечивает производство полиэтиленовых комбинированных труб, армированных лентой из стекловолокна, которые обладают высокой прочностью, тонкими стенками, низкой себестоимостью производства, а также являются энергоэффективными и экологичными. 2 н. и 5 з.п. ф-лы, 3 ил.

1. Устройство непрерывного производства полиэтиленовых комбинированных труб, армированных лентой из стекловолокна, характеризующееся тем, что структура основного устройства включает первый экструдер, пресс-форму для внутренней трубы, камеру вакуумной калибровки, первую распылительную охлаждающую камеру, первый тяговой механизм, первый обматывающий станок, первый нагреватель, второй обматывающий станок, второй нагреватель и механическую руку автоматической замены ленты, экструдер внешней трубы, пресс-форму для экструзии внешней трубы, пресс-форму охлаждения и придания формы внешней трубе, вторую распылительную охлаждающую камеру, второй тяговой механизм, счетчик длины, станок резки по длине и стойку раскладывания готовых труб; между пресс-формой для внутренней трубы и камерой вакуумной калибровки, камерой вакуумной калибровки и первой распылительной охлаждающей камерой, первой распылительной охлаждающей камерой и первым тяговым механизмом, первым тяговым механизмом к первым обматывающим станком, первым обматывающим станком и первым нагревателем, первым нагревателем и вторым обматывающим станком, вторым обматывающим станком и вторым нагревателем, вторым нагревателем и пресс-формой для экструзии внешней трубы, пресс-формой для экструзии внешней трубы и второй распылительной охлаждающей камерой, второй распылительной охлаждающей камерой и вторым тяговым механизмом, вторым тяговым механизмом и счетчиком длины, счетчиком длины и станком резки по длине, станком резки по длине и подставкой для выкладывания готовой продукции имеются трубопроводные соединения, а между первым экструдером и пресс-формой внутренней трубы, первым обматывающим станком и механической рукой автоматической замены ленты, вторым обматывающим станком и механической рукой автоматической замены ленты, экструдером внешней трубы и пресс-формой для экструзии внешней трубы, а также между пресс-формой для экструзии внешней трубы и пресс-формой для охлаждения и придания формы внешней трубе имеются прямые соединения, а внутренний диаметр пресс-формы для экструзии внешней трубы превышает внутренний диаметр пресс-формы для охлаждения и придания формы внешней трубе на 1-3 мм; первый экструдер, пресс-форма для внутренней трубы, камера вакуумной калибровки, первая распылительная охлаждающая камера и первый тяговой механизм образуют модуль экструзии и формования внутренней трубы; первый обматывающий станок, первый нагреватель, второй обматывающий станок, второй нагреватель и механическая рука автоматической замены ленты образуют модуль непрерывной обмотки усиливающей лентой; экструдер внешней трубы, пресс-форма для экструзии внешней трубы, пресс-форма охлаждения и придания формы внешней трубе, вторая распылительная охлаждающая камера и второй тяговой механизм образуют модуль экструзии и оборачивания внешней трубы; счетчик длины, станок резки по длине и стойка раскладывания готовых труб образуют модуль резки и поступления на склад; модуль экструзии и формования внутренней трубы, модуль непрерывной обмотки усиливающей лентой, модуль экструзии и оборачивания внешней трубы и модуль резки и поступления на склад комбинируются в порядке очередности и образуют устройство непрерывного производства на линии полиэтиленовых комбинированных труб, армированных лентой из стекловолокна.

2. Устройство непрерывного производства полиэтиленовых комбинированных труб, армированных лентой из стекловолокна, по п. 1, характеризующееся тем, что конструкция основного устройства вышеупомянутых первого обматывающею станка и второго обматывающего станка аналогична и включает основание обматывающего станка, электродвигатель, большой диск, зубчатый диск, блок нажимных роликов рихтовки, подставку, держатель ленты, направитель ленты, пружинную прижимную пластину, шарнир, шкалу, зажимной ролик и передатчик сигналов; в нижней части основания U-образного обматывающего станка находится электродвигатель, подставки на обоих концах основания обматывающего станка снабжены большими дисками крутой формы, на внешнем крае больших дисков находятся зубчатые диски, между электродвигателем и зубчатым диском имеется соединение зацепления, электродвигатель приводит в движение зубчатый диск и заставляет его вращаться, в центре круга большого диска расположен имеющий форму кольца блок нажимных роликов рихтовки; блок нажимных роликов рихтовки образован блоком круглых роликов, количество круглых роликов выбирается в соответствии с числом одновременно обматывающихся комбинированных лент, блок нажимных роликов рихтовки зажимает и осуществляет рихтовку внутренней трубы и плотно наматывается на комбинированную ленту внутренней трубы, в результате чего комбинированная лента более плотно обматывается вокруг внутренней трубы; один конец блока прижимных роликов рихтовки посредством подставки соединяется с поверхностью земли; по окружности большого диска на одинаковом расстоянии находится 2-12 держателей ленты и 1-6 направителей ленты, каждые 2 держателя ленты и один направитель ленты совместно образуют один модуль расположения и направления ленты; каждый модуль расположения и направления ленты содержит 2 держателя ленты, один из которых является рабочим, а один - запасным; держатели ленты соединяются с большим диском вертикальным соединением; на переднем конце держателя ленты находятся 2 пружинные нажимные пластины симметричной конструкции; когда комбинированная лента ставится на держатель ленты, пружинная нажимная пластина в результате сжатия комбинированной лентой закрепляет комбинированную ленту на держателе ленты, а при замене комбинированной ленты пустая комбинированная лента спрессовывает пружинную нажимную пластину, что позволяет легко снимать пустую комбинированную ленту с держателя ленты; когда на держателе ленты располагается новая комбинированная лента, пружинная нажимная пластина находится в натянутом состоянии, что позволяет закрепить комбинированную ленту на держателе ленты; на конце держателя ленты расположен передатчик сигналов, направитель ленты соединяется с большим диском шарнирным соединением, а в месте соединения большого диска и направителя ленты находится шкала, деления которой соответствуют углам наклона направителя ленты, что позволяет легко регулировать угол наклона направителя ленты по отношению к большому диску; угол наклона направителя ленты соответствует выбору угла обмотки комбинированной лентой; на направителе ленты находятся 2 зажимных ролика симметричной конструкции, зажимные ролики используются для зажатия комбинированной ленты, во время автоматической замены комбинированной ленты, зажимные ролики находятся в зажатом состоянии.

3. Устройство непрерывного производства полиэтиленовых комбинированных труб, армированных лентой из стекловолокна, по п. 2, характеризующееся тем, что структура основного устройства первого и второго нагревателя является аналогичной, они имеют функции нагрева и охлаждения, для нагрева используется инфракрасный нагрев, а для охлаждения - воздуходувка холодного воздуха; в процессе производства первый и второй нагреватели находятся в состоянии нагрева, а после окончания производства первый и второй нагреватели перестают осуществлять нагревание и начинают охлаждение, в результате которого первый и второй нагреватели, а также поверхность трубопровода охлаждаются до комнатной температуры, что препятствует возникновению явления провала в условиях высокотемпературной среды внутри первого и второго нагревателей и трубопровода, которое может привести к невозможности использования внутренней трубы и даже вызвать пожар.

4. Устройство непрерывного производства полиэтиленовых комбинированных труб, армированных лентой из стекловолокна, по п. 3, характеризующееся тем, что конструкция основного устройства механической руки автоматической замены ленты 10 включает плиту основания, нижнюю колею, нижний ползунок, колонну, подставку, верхний полоз, верхний ползунок, соединительный вал, рукоятку и приемник сигналов; плита основания, имеющая форму 2-х прямоугольных пластин, присоединяется неподвижным соединением посредством колеи прямоугольной формы, при этом на одной из пластин основания находится приемник сигнала; на нижнюю колею надет прямоугольный полый нижний ползунок, нижний ползунок горизонтально движется по нижней колее, на верху нижнего ползунка находится полая цилиндрическая колонна, один конец прямоугольной подставки входит внутрь колонны и подставка поворачивается внутри колонны, а другой конец подставки вертикально соединяется с L-образным верхним полозом, на верхний полоз надет прямоугольный полый верхний ползунок, верхний ползунок горизонтально движется по верхнему полозу, а в нижней части верхнего ползунка находится цилиндрический соединительный вал, на одном конце соединительного вала находится дугообразная рукоятка, а верхний ползунок служит точкой опоры для вращения соединительного вала и рукоятки.

5. Устройство непрерывного производства полиэтиленовых комбинированных труб, армированных лентой из стекловолокна, по п. 4, характеризующееся тем, что первый экструдер и экструдер внешней трубы по настоящему изобретению являются одношнековыми экструдерами; первый обматывающий станок, первый нагреватель, второй обматывающий станок и второй нагреватель определяются в соответствии с количеством слоев обмотки; если количество слоев обмотки составляет 2, то последовательно устанавливаются первый обматывающий станок, первый нагреватель, второй обматывающий станок и второй нагреватель; если количество слоев обмотки составляет 4, то последовательно устанавливаются первый обматывающий станок, первый нагреватель, второй обматывающий ставок, второй нагреватель, третий обматывающий станок, третий нагреватель, четвертый обматывающий станок и четвертый нагреватель; аналогично, если количество слоев обмотки составляет 6, 8 и 10, то обматывающие станки и нагреватели устанавливаются таким образом, что смежные обматывающие станки обладают противоположным направлением обмотки; пресс-форма для экструзии внешней трубы и пресс-форма для охлаждения и придания формы внешней трубе соединяются прямым соединением, что способствует дальнейшему охлаждению полиэтиленовой комбинированной трубы, армированной лентами из стекловолокна, во второй распылительной охлаждающей камере, после непосредственного формования в пресс-форме для охлаждения и придания формы внешней трубе; внутренний диаметр пресс-формы для экструзии внешней трубы превышает внутренний диаметр пресс-формы для охлаждения и придания формы внешней трубе на 1-3 мм, что заставляет полиэтиленовую комбинированную трубу, армированную лентами из стекловолокна, сжаться и уплотниться в пресс-форме для охлаждения и придания формы внешней трубе и позволяет усилить результат комбинирования полиэтиленовой комбинированной трубы, армированной лентой из стекловолокна.

6. Способ непрерывного производства полиэтиленовых комбинированных труб, армированных лентой из стекловолокна, по п. 5, характеризующийся тем, что технологический процесс включает четыре этапа: экструзию и формование внешней трубы, непрерывную обмотку комбинированной лентой, экструзию и оборачивание внешней трубы, а также резку и поступление на склад, при этом экструзия и формование внутренней трубы: первый экструдер имеет 4 нагревательные зоны с температурой 100°С, 130°С, 150°С и 170°С соответственно; температура головки составляет 170°С, экструзия внутренней трубы происходит в условиях скорости экструзии 0,5-3 м/мин; внутренняя труба последовательно проходит формование на пресс-форме внутренней трубы, калибровку в камере вакуумной калибровки, охлаждение и формовку в первой распылительной охлаждающей камере, после чего под действием тяговой силы первого тягового механизма она поступает на первый обматывающий станок, скорость тяги первого тягового механизма соответствует скорости экструзии внутренней трубы первого экструдера и пресс-формы для экструзии внутренней трубы; при этом непрерывная обмотка комбинированной лентой: первый обматывающий станок обматывает внутреннюю трубу по окружности первым слоем комбинированной лентой под углом обмотки 54°-64°, после чего внутренняя труба нагревается на первом нагревателе, в результате чего первый слой комбинированной ленты и внутренняя труба сплавляются вместе, затем второй обматывающий станок наматывает поверх первого слоя комбинированной ленты второй слой комбинированной ленты в противоположном направлении под углом обмотки 54°-63°, после чего внутренняя труба нагревается вторым нагревателем, в результате чего второй слой комбинированной ленты и первый слой комбинированной ленты сплавляются вместе с внутренней трубой и обмотанная комбинированной лентой внутренняя труба поступает в пресс-форму для экструзии; в процессе обмотки комбинированной лентой запасная лента помещается на запасной держатель ленты, а непосредственно перед завершением обмотки комбинированной лентой на держателе ленты передатчик сигналов выдает сигнал замены ленты, приемник сигналов на механической руке автоматической замены ленты получает сигнал замены ленты и, когда горизонтальная дальность между передатчиком сигналов и приемником сигналов составит 2-4 м, начинает работу механическая рука автоматической замены ленты; рукоятка держит запасную комбинированную ленту, нижний ползунок перемещается вдоль нижней колеи, подставка поворачивается на 90° по часовой стрелке вдоль своей осевой линии, в результате чего осевая линия зажатой в рукоятке запасной комбинированной ленты совмещается с осевой линией держателя ленты, верхний ползунок перемещается вдоль верхнего полоза на 200 мм, после чего рукоятка помешает запасную комбинированную ленту на держатель ленты, комбинированная лента выходит из катушки и приклеивается к запасной комбинированной ленте; когда часть накладывания комбинированной ленты и запасной комбинированной ленты превышает половину оборота внутренней трубы, передатчик сигнала перестает выдавать сигнал замены ленты, механическая рука автоматической замены ленты возвращается в исходное положение и прекращает работу, завершается автоматическая замена комбинированной ленты, таким образом, осуществляется непрерывная обмотка комбинированной лентой: количество слоев обмотки первого обматывающего станка и второго обматывающего станка составляет 2, 4, 6, 8 или 10, количество слоев обмотки выбирается в соответствии с уровнем давления, смежные слои обмотки наматываются в противоположном направлении, количество обматывающих станков выбирается в соответствии с количеством слоев обмотки, количество комбинированных лент одновременной обмотки на обматывающем станке вычисляется по формуле: n=(π×D×cosα)/L, где n - это количество комбинированных лент одновременной обмотки на обматывающем станке, D - внешний диаметр внутренней трубы, L - ширина комбинированной ленты, α - угол обмотки; скорость замены ленты механической рука автоматической замены ленты соответствует скорости обмотки первого и второго обматывающего станка, благодаря чему, когда большой диск поворачивается на соответствующее место, механическая рука автоматической замены ленты как раз заканчивает замену комбинированной ленты; при этом экструзия и оборачивание внешней трубы: экструдер внешней трубы имеет 4 нагревательные зоны с температурой 100°С, 130°С, 150°С и 170°С соответственно; температура головки составляет 170°С, экструзия внешней трубы происходит в условиях скорости экструзии 0,5-3 м/мин; внешняя труба, произведенная посредством экструзии на экструдере внешней трубы, в пресс-форме для экструзии внешней трубы оборачивается, проходит обмотку и сплавляется с внутренней трубой, после чего внешняя труба, слой стекловолокна и внутренняя труба расплавляются, образуя цельносваренную полиэтиленовую комбинированную трубу, армированную лентой из стекловолокна; полиэтиленовая комбинированная труба, армированная лентой из стекловолокна, последовательно проходит сжатие, охлаждение и формование в пресс-форме охлаждения и придания формы внешней трубе, дальнейшее охлаждение и формовку во второй распылительной охлаждающей камере, после чего посредством тяговой силы второго тягового механизма поступает на счетчик длины; при этом резка и поступление на склад: станок резки по длине отрезает полиэтиленовую комбинированную трубу, армированную лентой из стекловолокна, в соответствии с установленной длиной и данными измерений счетчика длины; отрезанные полиэтиленовые комбинированные трубы, армированные лентой из стекловолокна, перемещаются на подставку для расположения готовых труб на складе, аккуратно штабелируются и к ним принимаются защитные меры.

7. Способ непрерывного производства полиэтиленовых комбинированных труб, армированных лентой из стекловолокна, по п. 6, характеризующийся тем, что полиэтиленовые комбинированные трубы, армированные лентой из стекловолокна, произведенные в соответствии с вышеупомянутым способом, состоят из внутренней трубы, усиливающего слоя и внешней трубы; при этом внутренняя и внешняя труба сделаны из полиэтилена; толщина и ширина усиливающего слоя составляют 0,8-8 мм и 100-300 мм соответственно, усиливающий слой изготовлен посредством обмотки усиленной стекловолокном полиэтиленовой комбинированной лентой; прочность каждого мотка стекловолокна превышает 0,5 Н/дтекс, коэффициент сохранения прочности каждого мотка стекловолокна превышает 90%, непрерывные стекловолокна проходят обработку связующим веществом, в результате чего отдельные нити стекловолокна связываются друг с другом, стекловолокно спекается с полиэтиленом.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННОЙ ТРУБЫ | 2001 |

|

RU2265517C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ИЗОЛЯЦИОННЫХ ТРУБ | 2001 |

|

RU2280809C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННОГО ВОЛОКНОМ ЭКСТРУЗИОННОГО ПРОФИЛЯ И АРМИРОВАННЫЙ ВОЛОКНОМ ЭКСТРУЗИОННЫЙ ПРОФИЛЬ | 2010 |

|

RU2560375C2 |

| CN 203818520 U, 10.09.2014 | |||

| CN 102225622 A, 26.10.2011. | |||

Авторы

Даты

2019-11-01—Публикация

2017-07-07—Подача