Область техники, к которой относится изобретение

Изобретение относится к области порошковой металлургии, а именно к разработке технологии изготовления упрочняемых дисперсными нанооксидами сталей, и может быть использовано, в частности, для изготовления высокопрочных конструкционных деталей подвижного состава железнодорожного транспорта. А именно, изобретение относится к способу получения упрочняемого оксидами нанопорошков металлов композиционного материала на основе железа.

Уровень техники

В настоящее время получает распространение механическое легирование сплавов, целью которого, в частности, является создание дисперсно-упрочненных оксидами сталей с повышенными характеристиками прочности (Cayron С., Rath Е., Chu I., Launois S.J. Nucl. Mater. 2004. V. 335. P. 83-102). Известно, что при создании высокопрочных дисперсно-упрочненных сталей требуется получение нанооксидов металлов, в частности иттрия, диаметром в несколько нм в процессе отжига. Для этого необходимо предварительное растворение достаточно крупных труднорастворимых исходных оксидов Y2O3 в стальной порошковой матрице, например, в процессе холодной деформации сдвигом под высоким давлением или при размоле порошка в шаровой мельнице. Известные конструкции шаровых мельниц при скоростях оборота до 1100 об/мин обеспечивают размол оксидов металлов, например, окиси цинка до порошка диаметром около 50 нм, что является недостаточным для последующего его использования для упрочнения стали (Ukai S., Harada М., Okada Н. et al., J. Nucl. Mater. 1993. V. 204. P. 65; Sagaradze V.V., Shalaev V.I., Arbuzov V.L., Goshchitskii B.N., Yun Tian, Wan Qun, Sun Jiguang. J. Nucl. Mater. 2001. V. 295. P. 265-272).

Наиболее часто используются шаровые мельницы, обеспечивающие еще меньшую скорость оборота порядка 120 об/мин.

В ходе деформации формируется большое количество точечных дефектов и в сплавах железа становится возможным низкотемпературный (-300 К) деформационно-индуцированный транспорт атомов на расстояния, значительно превышающие межатомные. Последующий нагрев (например, при спекании) механически легированной кислородом и иттрием стали приводит к выделению иттриевых нанооксидов диаметром 2-4 нм, которые резко увеличивают прочность и жаропрочность стали, так как эти оксиды термически стабильны и не растворяются в матрице при нагреве до 1200°С и выше.

Аналогом заявляемого способа является способ получения упрочняемых оксидами сталей, включающий механическое легирование при холодной деформации смесью частиц оксидов Y2O3 (~0,4 мас. %) со средним размером 30 нм и порошка компонентов ферритной стали (стальная матрица) 13Cr-2W-1 Ti (Шалаев В.И., Сагарадзе В.В., Кочеткова Т.Н., Вильданова Н.Ф., Тян Юн, Джигуан Сунь, Чун Ван. ФММ. 2001. Т. 91. №3. С. 103-109). Механическое легирование осуществлялось в шаровой мельнице в течение длительного времени (48 часов) при скорости вращения барабана мельницы 150 об/мин. Такая деформация привела к практически полному растворению оксидов в ферритной матрице. Это позволило получить вторичные нанооксиды Y2TiO5 (диаметром 2-4 нм и плотностью 1,6×1017 см-3) в процессе последующего спекания порошка при нагреве до 1000-1100°С в условиях горячей деформации. Выделение таких нанооксидов привело к значительному увеличению механической прочности и жаропрочности дисперсно-упрочненной ферритной стали по сравнению с обычной ферритной сталью, а также к повышению предела текучести более чем в 2 раза - до 515 МПа при 650°С.

Недостатком этого способа является чрезвычайно длительный процесс механического легирования, требующий осуществления больших степеней холодной деформации для деформационного растворения исходных достаточно крупных оксидов Y2O3 в стальной матрице, что приводит к преждевременному повреждению мельниц и удорожанию процесса получения дисперсно-упрочненных сталей. Снижение времени механического легирования в мельнице с 48 до 36 ч вызывает неполное растворение исходных оксидов Y2O3 (Шалаев В.И., Сагарадзе В.В., Кочеткова Т.Н., Вильданова Н.Ф., Тян Юн, Джигуан Сунь, Чун Ван. ФММ. 2001. Т. 91. №3. С. 103-109), что является причиной уменьшения количества упрочняющих вторичных иттриевых нанооксидов при последующем отжиге (от 0,30 до 0,06%, соответственно). Последнее обстоятельство вызывает существенное падение прочности и жаропрочности упрочняемого оксидами композиционного материала на основе железа.

Наиболее близким к заявляемому способу является изобретение по патенту №2307183 «Способ получения упрочняемого оксидами композиционного материала на основе железа». Оно взято за прототип. Способ заключается в том, что получение упрочняемого оксидами композиционного материала на основе железа включает механическое легирование смеси, приготовленной из порошка оксида и порошка легированной стали, и последующий отжиг, в качестве порошка оксида используют порошок малоустойчивого при деформации оксида железа Fe2O3 или Fe3O4, в качестве порошка легированной стали используют порошок стали, легированной иттрием и/или титаном, образующими термоустойчивые нанооксиды, а механическое легирование проводят при интенсивной холодной деформации сдвигом.

Этим достигается снижение трудоемкости и сокращение времени технологического процесса за счет уменьшения степени деформации при механическом легировании, обеспечивающей деформационное растворение оксидов и образование твердого раствора «железо-кислород».

Использование в качестве порошка оксида порошка малоустойчивого при деформации оксида железа Fe2O3 или Fe3O4, вместо использовавшихся ранее труднорастворимых оксидов Y2O3 с сильной межатомной связью, позволило существенно уменьшить степень деформации и, соответственно, время механического легирования, необходимого для растворения оксидов и получения твердого раствора «железо-кислород». Использование в качестве порошка легированной стали порошка стали на основе железа, предварительно легированного элементами, образующими термоустойчивые нанооксиды, например, иттрием и/или титаном, и/или вольфрамом обеспечило формирование вторичных упрочняющих нанооксидов, например, типа Y2TiO5 при постдеформационном отжиге, что позволило реализовать необходимое высокое упрочнение, несмотря на заметное сокращение времени технологического процесса.

Раскрытие изобретения

Техническим результатом предлагаемого изобретения является снижение трудоемкости, сокращение времени технологического процесса, повышение прочностных характеристик композиционного материала на 20-30% за счет повышения скорости вращения устройства для измельчения (шаровой мельницы) до 3000 об/мин, использования монодисперсных термоустойчивых нанооксидов, получаемых путем высокоэнергетического воздействия на исходные компоненты.

Вышеуказанный технический результат достигается за счет способа получения упрочняемого оксидами нанопорошков металлов композиционного материала на основе железа, включающего механическое легирование смеси, приготовленной из порошка малоустойчивого при деформации оксида железа и порошка легированной стали, в качестве которого используют нанопорошок стали, легированной иттрием и/или титаном, и/или вольфрамом, образующими термоустойчивые нанооксиды.

Согласно настоящему изобретению механическое легирование осуществляют в шаровой мельнице при скорости вращения ротора мельницы до 3000 об/мин, заполненной металлическими шарами диаметром 1-2 мм.

При этом в качестве порошка малоустойчивого при деформации оксида железа используют порошок Fe2O3 или Fe2O4; в качестве нанопорошков используют порошок стали, легированный иттрием и/или титаном и/или вольфрамом, образующими термоустойчивые нанооксиды.

Использование в качестве порошка оксида порошка малоустойчивого при деформации оксида железа Fe2O3 или Fe3O4, вместо труднорастворимых оксидов Y2O3 с сильной межатомной связью, позволило существенно уменьшить степень деформации и, соответственно, время механического легирования, необходимого для растворения оксидов и получения твердого раствора «железо-кислород». Использование в качестве порошка легированной стали порошка стали на основе железа, предварительно легированного элементами, образующими термоустойчивые нанооксиды, например, иттрием и/или титаном, и/или вольфрамом обеспечило формирование вторичных упрочняющих нанооксидов, например типа Y2TiO5 при постдеформационном отжиге, что позволило реализовать необходимое высокое упрочнение, несмотря на заметное сокращение времени технологического процесса.

Осуществление изобретения

Способ получения упрочняемого оксидами композиционного материала на основе железа осуществляется следующим образом.

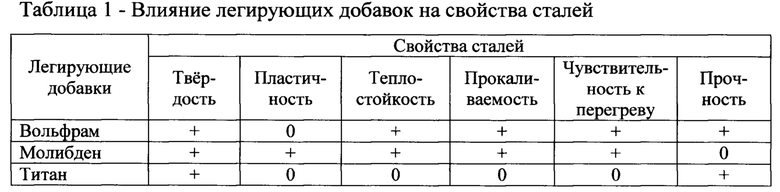

В качестве исходной порошковой смеси использовали 20 мас. % гематита Fe2O3 со средним размером частиц 20 мкм и 80% специально легированной стали (например, сплав 56Fe-1Y-1Ti), приготовленной напиливанием из массивных образцов. При выборе легирующих элементов исходили из их влияние на свойства легированной стали, приведенного в таблице 1.

Для сравнительного анализа механического легирования по известной технологической схеме была использована смесь порошков железа с 30 мас. % оксида Y2O3 (размер частиц 20 мкм). Порошковые смеси подвергали механическому легированию при интенсивной холодной деформации (25°С) сдвигом под давлением 8 ГПа в процессе кручения в наковальнях Бриджмена со скоростью 1 об/мин. Такая методика позволяет провести очень большую деформацию без разрушения образца.

После воздействия образец представлял собой монолитный диск (с металлическим блеском) диаметром 5-6 мм и толщиной около 80 мкм. Для исследования его утончали с обеих сторон до 30 мкм и меньше. Число оборотов наковален варьировали от 5 до 10, что соответствовало истинной деформации ε=7 и ε=8.

Таким образом, использование малоустойчивых к деформации оксидов железа (вместо оксидов иттрия) позволяет осуществить механическое легирование порошка стали при меньшей степени холодной деформации, что ускоряет и удешевляет процесс получения дисперсно-упроченных оксидами сталей.

Получение нанопорошков требуемой дисперсности (до 20 нм) можно осуществить в шаровой мельнице при увеличении скорости вращения ротора до 3000 об/мин.

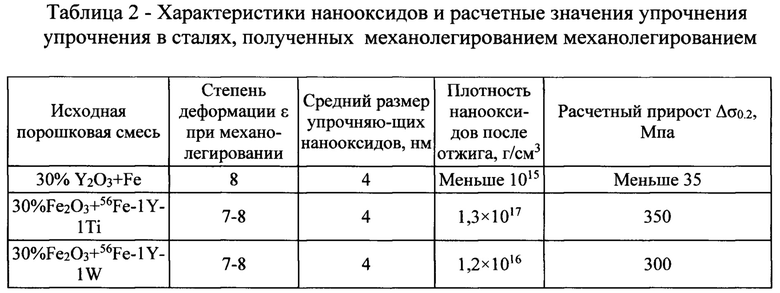

В таблице 2 даны сведения о количестве иттрий-титановых и иттрий-вольфрамовых нанооксидов в механически легированных сталях, полученных по известной и предложенной технологическим схемам получения дисперсно упрочненных сталей.

В таблице 2 представлены приближенные расчетные значения прироста предела текучести Δσ0.2, МПа в результате дисперсионного твердения. Показано, что холодная деформация ε=7-8 достаточна для растворения малоустойчивых к деформации оксидов Fe2O3 в матрице Fe, последующего образования нанооксидов иттрия, титана и вольфрама при отжиге и получения упрочненной оксидами стали по предложенной технологической схеме. Для растворения устойчивых оксидов Y2O3 и получения дисперсно-упрочненной стали такой степени деформации ε=8 недостаточно и существенного прироста предела текучести е наблюдается.

Увеличение скорости вращения барабана мельницы с 120 об/мин до 3000 об/мин привело к сокращению времени механического легирования для достижения необходимого повышения предела текучести примерно в 2 раза.

Механическое легирование осуществляют в шаровой мельнице при скорости вращения барабана мельницы до 3000 об/мин, заполненной металлическими шарами диаметром 1-2 мм. Такая деформация приводит к практически полному растворению оксидов в ферритной матрице, значительному сокращению времени растворения и достижению необходимого повышения предела текучести.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЯЕМОГО ОКСИДАМИ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2005 |

|

RU2307183C2 |

| Способ химико-термической обработки металлических порошков для производства сталей и жаропрочных сплавов, упрочненных дисперсными оксидами | 2019 |

|

RU2780653C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКИ ЛЕГИРОВАННОЙ АЗОТСОДЕРЖАЩЕЙ СТАЛИ | 2010 |

|

RU2425166C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2032496C1 |

| ЖАРОПРОЧНЫЙ КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2371496C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2014 |

|

RU2560484C1 |

| НАНОСТРУКТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЧИСТОГО ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2492256C9 |

| Способ получения интерметаллидных композиционных материалов на основе порошковых систем Fe-A1 | 2018 |

|

RU2686194C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОМАТРИЧНОГО КОМПОЗИТА С НАНОРАЗМЕРНЫМИ КОМПОНЕНТАМИ | 2012 |

|

RU2485195C1 |

| Способ получения интерметаллидных композиционных материалов на основе порошковых систем Fe-Al | 2019 |

|

RU2708731C1 |

Изобретение относится к получению упрочняемого оксидами нанопорошков металлов композиционного материала на основе железа. Способ включает механическое легирование смеси, состоящей из порошка малоустойчивого при деформации оксида железа в виде Fe2O3 или Fe3O4 и порошка легированной стали, и последующий отжиг. В качестве порошка легированной стали используют нанопорошок стали, легированной нанооксидами вольфрама и термоустойчивыми нанооксидами иттрия и/или титана. Механическое легирование смеси ведут путем интенсивной холодной деформации сдвигом в шаровой мельнице при скорости вращения ротора мельницы до 3000 оборотов в минуту, заполненной металлическими шарами диаметром 1-2 мм. Обеспечивается повышение прочностных характеристик композиционного материала на 20-30%. 1 ил., 2 табл.

Способ получения упрочняемого оксидами нанопорошков металлов композиционного материала на основе железа, включающий механическое легирование смеси, состоящей из порошка малоустойчивого при деформации оксида железа в виде Fe2O3 или Fe3O4 и порошка легированной стали, и последующий отжиг, отличающийся тем, что в качестве порошка легированной стали используют нанопорошок стали, легированной нанооксидами вольфрама и термоустойчивыми нанооксидами иттрия и/или титана, при этом механическое легирование смеси ведут путем интенсивной холодной деформации сдвигом в шаровой мельнице при скорости вращения ротора мельницы до 3000 оборотов в минуту, заполненной металлическими шарами диаметром 1-2 мм.

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЯЕМОГО ОКСИДАМИ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2005 |

|

RU2307183C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2005 |

|

RU2298450C2 |

| Конусная дробилка | 1988 |

|

SU1616699A1 |

| JP 2001049396 A, 20.02.2001. | |||

Авторы

Даты

2019-11-28—Публикация

2018-06-13—Подача