ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к способу для улучшения предела усталости сварного соединения внахлест, к способу изготовления сварного соединения внахлест, а также к сварному соединению внахлест.

УРОВЕНЬ ТЕХНИКИ

[0002]

Сварное соединение внахлест, которое делается из более чем одного перекрывающегося стального листа, сваренных вместе, использовалось для изготовления элементов корпуса автомобиля и т.п. В дополнение к этому, с целью уменьшения веса и улучшения безопасности при столкновении различные типы стального листа использовались для изготовления элементов корпуса автомобиля.

[0003]

Предел усталости основного металла сварного соединения внахлест увеличивается пропорционально прочностям стальных листов, составляющих сварное соединение. В отличие от этого, известно, что предел усталости самого сварного соединения внахлест практически не увеличивается с увеличением прочностей стальных листов, составляющих сварное соединение. Поэтому были проведены различные исследования для улучшения предела усталости сварного соединения внахлест.

[0004]

Например, JP10-193164A (Патентный документ 1) раскрывает способ улучшения усталостных свойств сварного соединения внахлест. Патентный документ 1 раскрывает способ, в котором нижний стальной лист, составляющий сварное соединение, нагревается в положении около зоны сварного шва, параллельно к зоне сварного шва, до такой степени, что стальной лист не плавится. Патентный документ 1 раскрывает, что нагревание нижнего стального листа, как описано выше, уменьшает остаточное напряжение растяжения окрестности границы наружной поверхности сварного шва, улучшая усталостные свойства сварного соединения.

СПИСОК ДОКУМЕНТОВ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0005]

Патентный документ 1: JP10-193164A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0006]

Однако, в результате исследований, проведенных авторами настоящего изобретения, было найдено, что даже нагревание нижнего стального листа сварного соединения внахлест, как было описано выше, не в состоянии в некоторых случаях уменьшить остаточное напряжение растяжения в сварном соединении в достаточной степени. Это приводит к невозможности в достаточной степени улучшить предел усталости сварного соединения.

[0007]

Задача настоящего изобретения, которое было сделано для решения вышеупомянутой проблемы, состоит в том, чтобы предложить способ улучшения предела усталости сварного соединения внахлест в достаточной степени, способ изготовления сварного соединения внахлест, имеющего превосходный предел усталости, а также сварное соединение внахлест, имеющее превосходный предел усталости.

РЕШЕНИЕ ПРОБЛЕМЫ

[0008]

Для того, чтобы решить вышеупомянутую проблему, авторы настоящего изобретения провели исследования, и в результате было найдено, что остаточное напряжение растяжения в сварном соединении может быть дополнительно уменьшено путем нагревания нижнего стального листа в том положении, где нижний стальной лист нагревается в способе Патентного документа 1, до тех пор, пока нижний стальной лист не расплавится. Однако в этом случае было найдено, что предел усталости самого нижнего стального листа ухудшается и не может улучшить предел усталости сварного соединения.

[0009]

Следовательно, авторы настоящего изобретения провели дополнительные исследования, и было найдено, что предел усталости сварного соединения может быть улучшен путем нагревания той части сварном соединении, где два стальных листа перекрывают друг друга.

[0010]

Настоящее изобретение было сделано на основе вышеупомянутых находок, и сутью настоящего изобретения является следующий способ улучшения предела усталости сварного соединения внахлест, способ изготовления сварного соединения внахлест и сварное соединение внахлест.

[0011]

(1) Способ улучшения предела усталости сварного соединения внахлест, в котором часть первого стального материала, имеющего заданную толщину, и часть второго стального материала, имеющего заданную толщину, перекрывают друг друга как перекрывающиеся части, и краевая часть первого стального материала приваривается к лицевой поверхности второго стального материала так, что зона сварного шва продолжается вдоль краевой части, в котором

когда направление, перпендикулярное к направлению продолжения зоны сварного шва и параллельное к лицевой поверхности второго стального материала, определяется как реперное направление, и в то время как сварное соединение удерживается от перемещения в реперном направлении первый стальной материал удерживается от перемещения в направлении толщины первого стального материала, а второй стальной материал удерживается от перемещения в направлении толщины второго стального материала, часть перекрывающейся части второго стального материала нагревается таким образом, что в части перекрывающейся части второго стального материала образуется расплавленная часть.

[0012]

(2) Способ улучшения предела усталости сварного соединения внахлест в соответствии с вышеприведенным пунктом (1), в котором часть перекрывающейся части первого стального материала и часть перекрывающейся части второго стального материала нагреваются таким образом, что в части перекрывающейся части первого стального материала и в части перекрывающейся части второго стального материала образуется расплавленная часть.

[0013]

(3) Способ улучшения предела усталости сварного соединения внахлест в соответствии с вышеприведенным пунктом (1) или (2), в котором расплавленная часть образуется так, чтобы она продолжалась параллельно зоне сварного шва вдоль краевой части первого стального материала.

[0014]

(4) Способ улучшения предела усталости сварного соединения внахлест в соответствии с любым из вышеприведенных пунктов (1) - (3), в котором нагреваемое положение в перекрывающейся части второго стального материала находится на расстоянии 2 мм или больше и 10 мм или меньше в реперном направлении от зоны сварного шва и продолжается вдоль краевой части.

[0015]

(5) Способ улучшения предела усталости сварного соединения внахлест в соответствии с любым из вышеприведенных пунктов (1) - (4), в котором часть перекрывающейся части второго стального материала нагревается лазерным лучом, вольфрамом в атмосфере инертного газа или электронным лучом.

[0016]

(6) Способ улучшения предела усталости сварного соединения внахлест в соответствии с любым из вышеприведенных пунктов (1) - (5), в котором расплавленная часть образуется в положении, которое находится на некотором расстоянии от зоны сварного шва в реперном направлении.

[0017]

(7) Способ изготовления сварного соединения внахлест, включающий в себя стадию сваривания первого стального материала и второго стального материала вместе с получением соединенного тела, и стадию нагревания этого соединенного тела, в котором

стадия сваривания включает в себя стадию сваривания краевой части первого стального материала и лицевой поверхности второго стального материала, в таком состоянии, в котором часть первого стального материала и часть второго стального материала перекрывают друг друга как перекрывающиеся части, таким образом, что зона сварного шва образуется вдоль краевой части, и

когда направление, перпендикулярное к направлению продолжения зоны сварного шва и параллельное к лицевой поверхности второго стального материала, определяется как реперное направление, стадия нагревания включает в себя в то время, как соединенное тело удерживается от перемещения в реперном направлении первый стальной материал удерживается от перемещения в направлении толщины первого стального материала, а второй стальной материал удерживается от перемещения в направлении толщины второго стального материала, стадию нагревания части перекрывающейся части второго стального материала таким образом, что в части перекрывающейся части второго стального материала образуется расплавленная часть.

[0018]

(8) Способ изготовления сварного соединения внахлест в соответствии с вышеприведенным пунктом (7), в котором стадия нагревания включает в себя стадию нагревания части перекрывающейся части первого стального материала и части перекрывающейся части второго стального материала таким образом, что расплавленная часть образуется в части перекрывающейся части первого стального материала и части перекрывающейся части второго стального материала.

[0019]

(9) Способ изготовления сварного соединения внахлест в соответствии с вышеприведенным пунктом (7) или (8), в котором на стадии нагревания расплавленная часть образуется так, чтобы она продолжалась параллельно зоне сварного шва, продолжающейся вдоль краевой части первого стального материала.

[0020]

(10) Способ изготовления сварного соединения внахлест в соответствии с любым из вышеприведенных пунктов (7) - (9), в котором нагреваемое положение в перекрывающейся части второго стального материала на стадии нагревания находится на расстоянии 2 мм или больше и 10 мм или меньше в реперном направлении от зоны сварного шва и продолжается вдоль краевой части.

[0021]

(11) Способ изготовления сварного соединения внахлест в соответствии с любым из вышеприведенных пунктов (7) - (10), в котором на стадии нагревания часть перекрывающейся части второго стального материала нагревается лазерным лучом, вольфрамом в атмосфере инертного газа или электронным лучом.

[0022]

(12) Способ изготовления сварного соединения внахлест в соответствии с любым из вышеприведенных пунктов (7) - (10), в котором на стадии нагревания расплавленная часть образуется в положении, которое находится на некотором расстоянии от зоны сварного шва в реперном направлении.

[0023]

(13) Сварное соединение внахлест, в котором краевая часть первого стального материала приваривается к лицевой поверхности второго стального материала в таком состоянии, в котором часть первого стального материала и часть второго стального материала перекрывают друг друга как перекрывающиеся части, включающее в себя:

зону сварного шва, продолжающуюся вдоль краевой части первого стального материала и соединяющую эту краевую часть со вторым стальным материалом; и

расплавленную часть, образованную в части перекрывающейся части второго стального материала на некотором расстоянии от зоны сварного шва, в котором

при условии, что из направлений, перпендикулярных к направлению продолжения зоны сварного шва и параллельных к лицевой поверхности второго стального материала, направление, указывающее на противолежащую сторону первого стального материала относительно зоны сварного шва, определяется как заданное направление,

на расстоянии 0,5 мм от границы наружной поверхности зоны сварного шва на лицевой поверхности второго стального материала в заданном направлении остаточное напряжение на лицевой поверхности второго стального материала имеет более сжимающую величину, чем величина остаточного напряжения в центре второго стального материала в направлении толщины второго стального материала.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

[0024]

В соответствии с настоящим изобретением возможно существенно улучшить предел усталости сварного соединения внахлест.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0025]

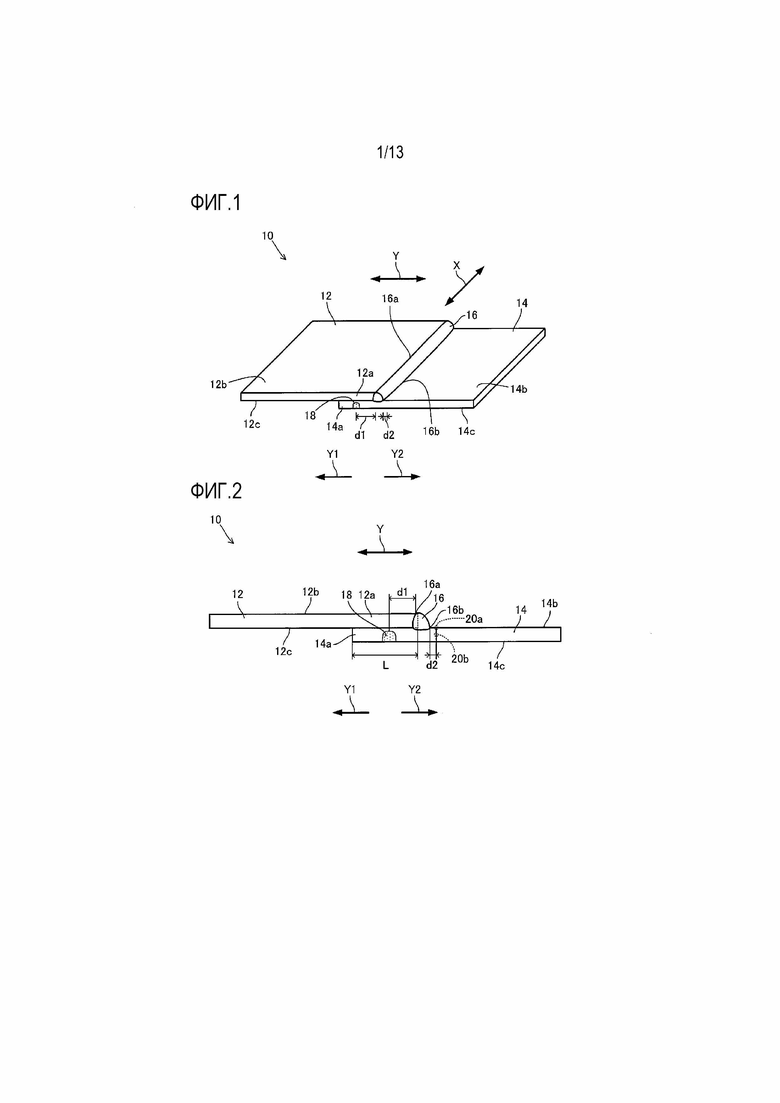

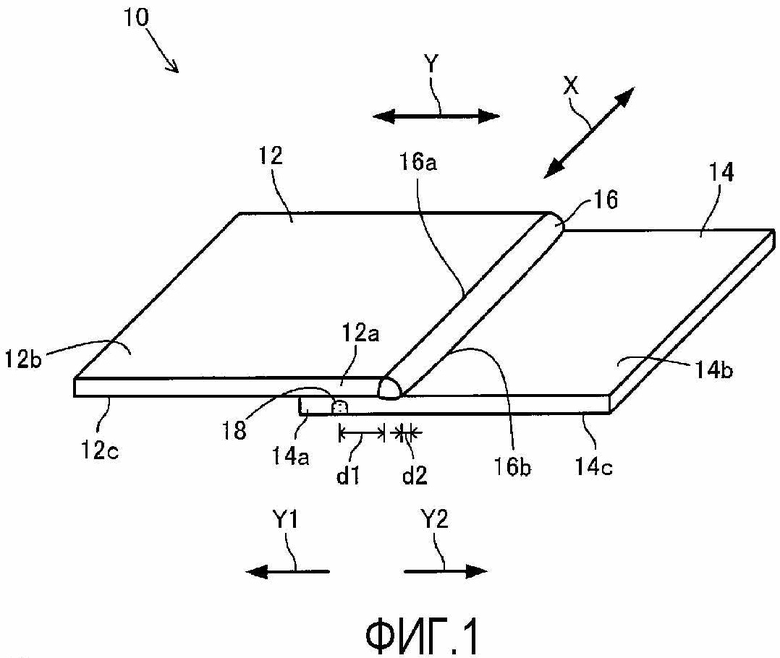

[Фиг. 1] Фиг. 1 представляет собой вид в перспективе, иллюстрирующий сварное соединение в соответствии с одним вариантом осуществления настоящего изобретения.

[Фиг. 2] Фиг. 2 представляет собой вид сбоку, иллюстрирующий сварное соединение внахлест.

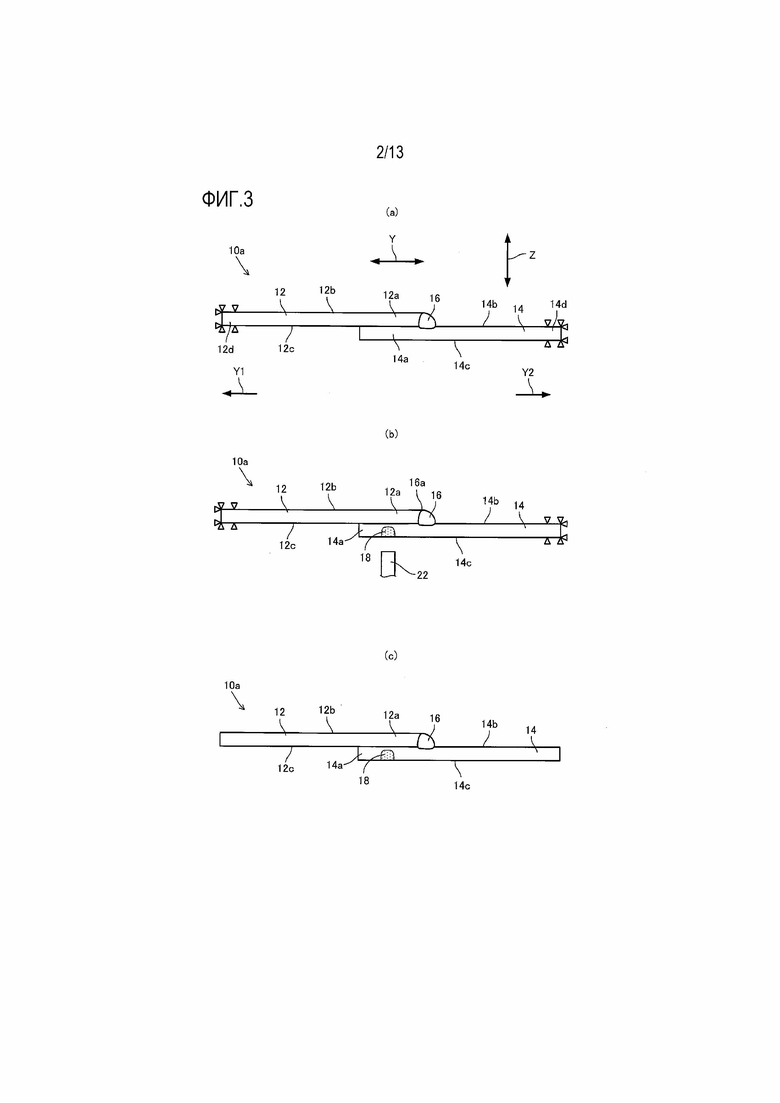

[Фиг. 3] Фиг. 3 представляет собой диаграмму для иллюстрации способа улучшения предела усталости в соответствии с одним вариантом осуществления настоящего изобретения. Фиг. 3(a) представляет собой диаграмму, иллюстрирующую сварное соединение до того, как оно будет подвергнуто улучшению его предела усталости, Фиг. 3(b) представляет собой диаграмму, иллюстрирующую нагреваемое сварное соединение, и Фиг. 3(c) представляет собой диаграмму, иллюстрирующую сварное соединение, освобожденное из удерживаемого состояния.

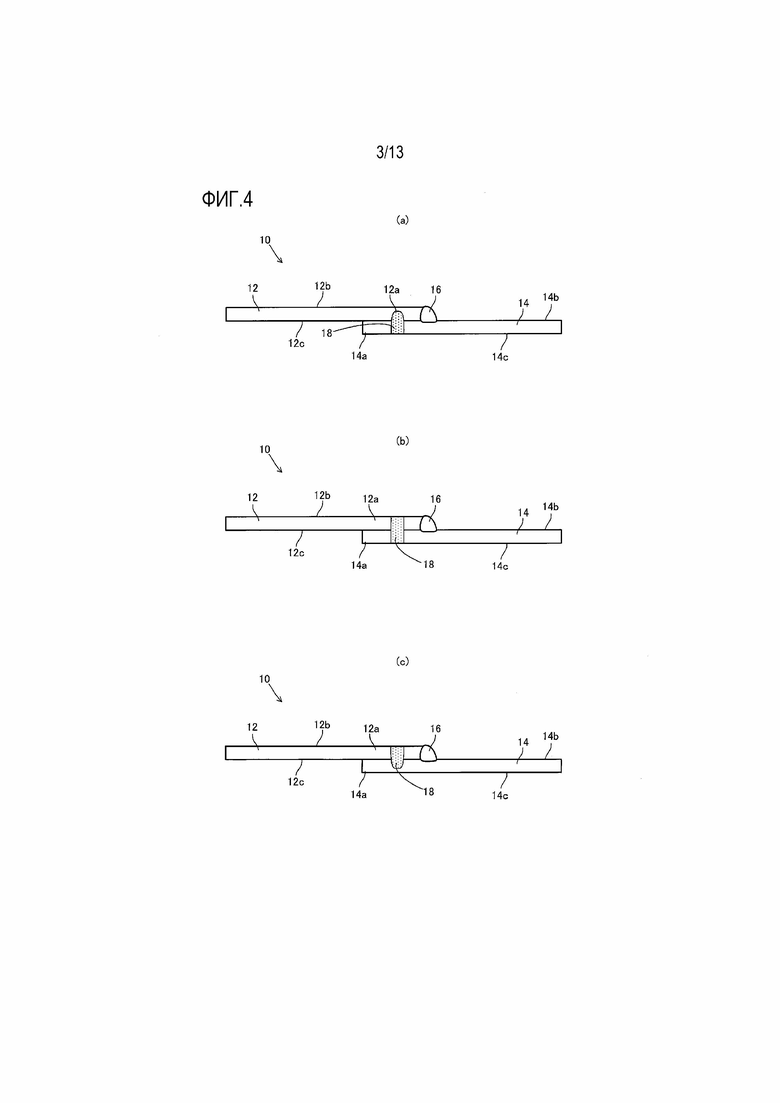

[Фиг. 4] Фиг. 4 представляет собой диаграмму для иллюстрации другого примера способа для улучшения предела усталости. Фиг. 4(a) представляет собой диаграмму, иллюстрирующую сварное соединение, которое образуется таким образом, что расплавленная часть продолжается от задней поверхности второго стального материала к первому стальному материалу и не достигает лицевой поверхности первого стального материала, Фиг. 4(b) представляет собой диаграмму, иллюстрирующую сварное соединение, которое образуется таким образом, что расплавленная часть проходит через первый стальной материал и второй стальной материал, и Фиг. 4(c) представляет собой диаграмму, иллюстрирующую сварное соединение, которое образуется таким образом, что расплавленная часть продолжается от лицевой поверхности первого стального материала ко второму стальному материалу и не достигает задней поверхности второго стального материала.

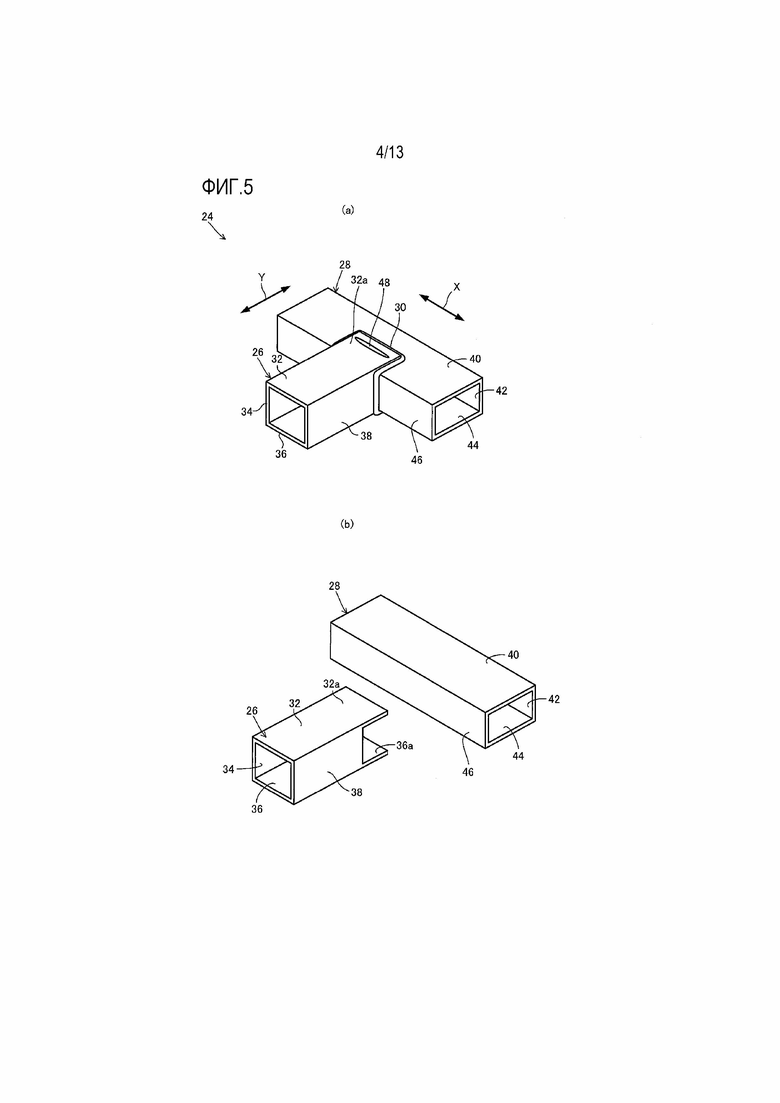

[Фиг. 5] Фиг. 5 представляет собой диаграмму для иллюстрации другого примера сварного соединения. Фиг. 5(a) представляет собой вид в перспективе, иллюстрирующий другой пример сварного соединения, и Фиг. 5(b) представляет собой разобранный вид в перспективе, иллюстрирующий другой пример сварного соединения.

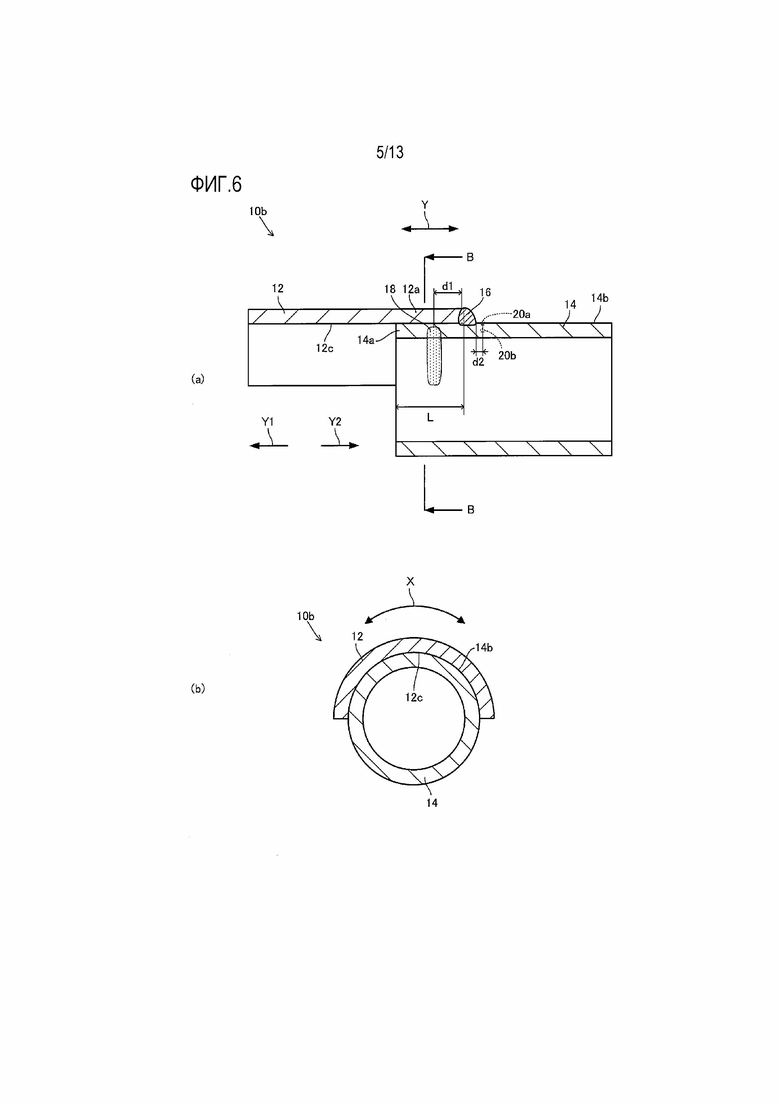

[Фиг. 6] Фиг. 6 представляет собой диаграмму для иллюстрации еще одного примера сварного соединения. Фиг. 6(a) представляет собой продольный разрез, иллюстрирующий сварное соединение, и Фиг. 6(b) представляет собой поперечное сечение по линии B-B, показанной на Фиг. 6(a).

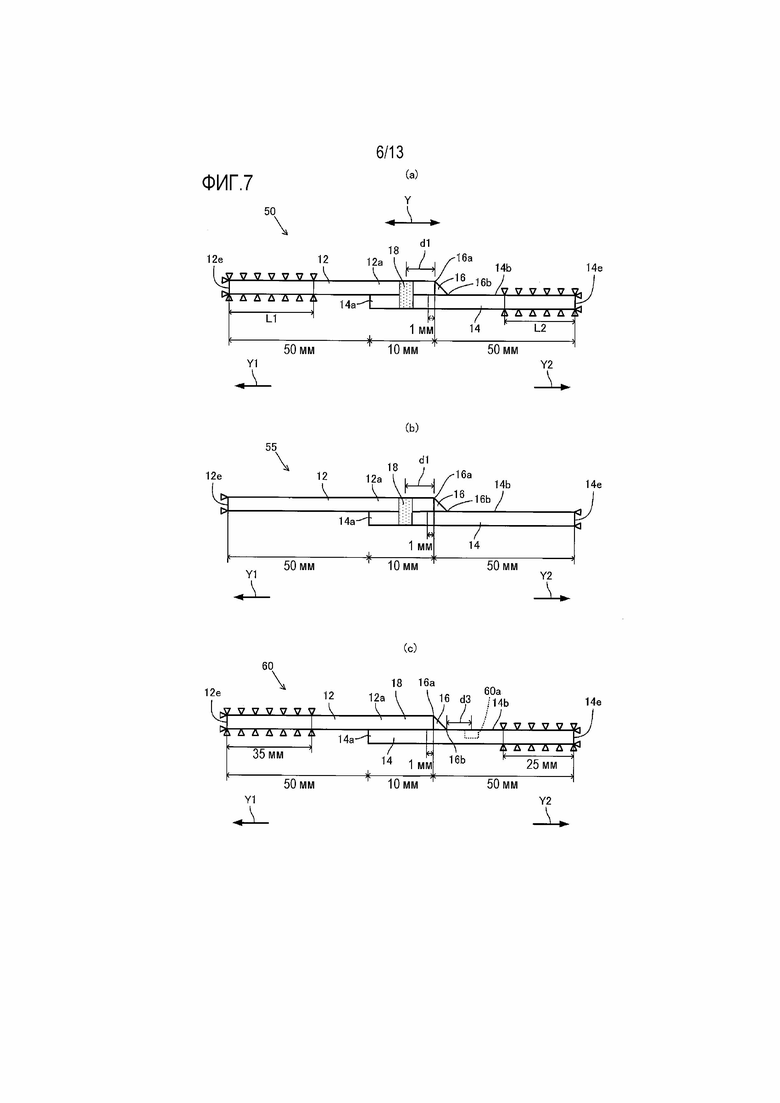

[Фиг. 7] Фиг. 7 представляет собой диаграмму, иллюстрирующую модели конечных элементов (FE). Фиг. 7(a) представляет собой диаграмму, иллюстрирующую модель FE для сварного соединения в соответствии с настоящим изобретением, Фиг. 7(b) представляет собой диаграмму, иллюстрирующую модель FE для сварного соединения в соответствии со сравнительным примером, и Фиг. 7(c) представляет собой диаграмму, иллюстрирующую модель FE для сварного соединения в соответствии с другим сравнительным примером.

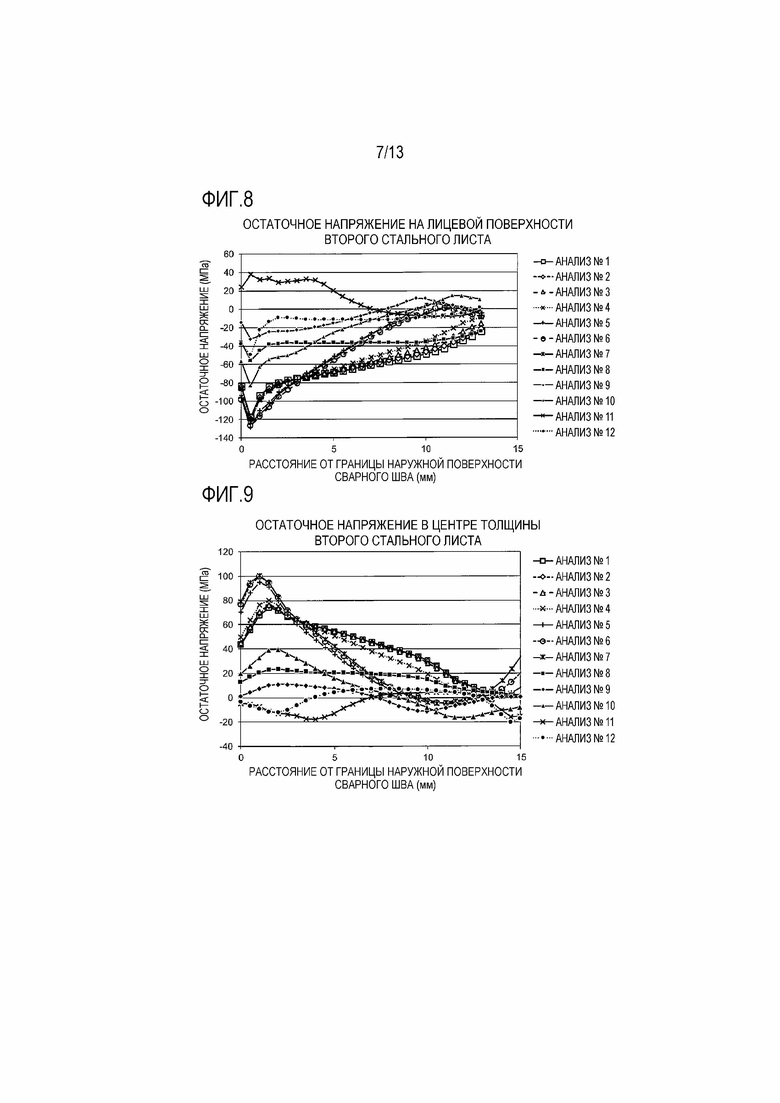

[Фиг. 8] Фиг. 8 представляет собой график, иллюстрирующий остаточные напряжения на лицевой поверхности второго стального материала (результаты анализа).

[Фиг. 9] Фиг. 9 представляет собой график, иллюстрирующий остаточные напряжения в центре толщины листа второго стального материала (результаты анализа).

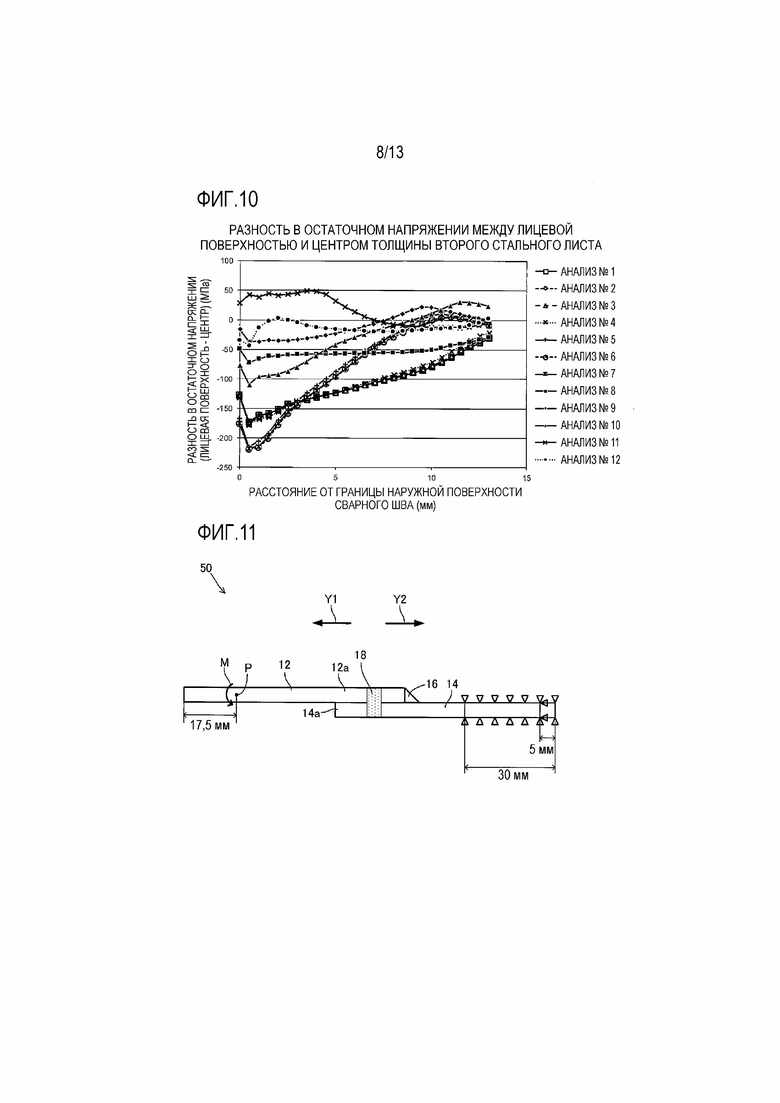

[Фиг. 10] Фиг. 10 представляет собой график, иллюстрирующий значения, полученные путем вычитания остаточных напряжений в центре толщины листа из остаточных напряжений на лицевой поверхности второго стального материала.

[Фиг. 11] Фиг. 11 представляет собой диаграмму для иллюстрации способа применения изгибающего момента к аналитической модели.

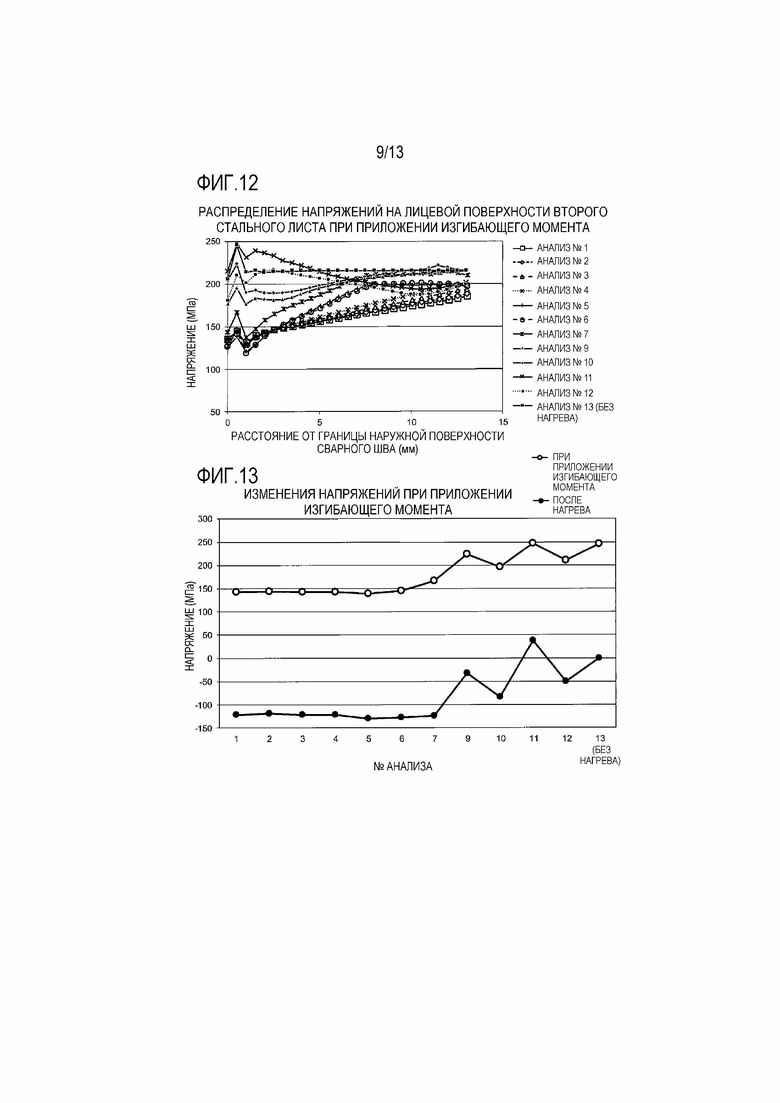

[Фиг. 12] Фиг. 12 представляет собой график, иллюстрирующий распределения напряжений на лицевой поверхности второго стального материала, когда изгибающий момент применяется к аналитическим моделям.

[Фиг. 13] Фиг. 13 представляет собой график, иллюстрирующий изменения в напряжении до и после применения изгибающего момента.

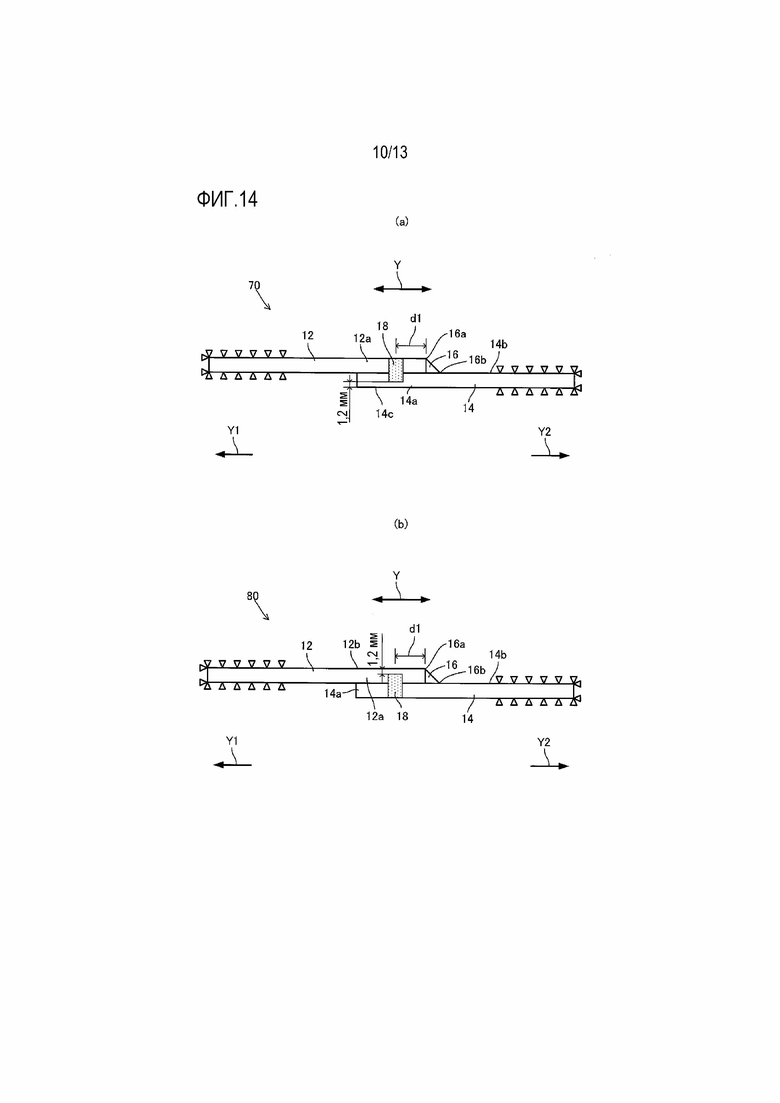

[Фиг. 14] Фиг. 14 представляет собой диаграмму для иллюстрации другого примера аналитической модели. Фиг. 14(a) представляет собой диаграмму, иллюстрирующую аналитическую модель, в которой расплавленная часть не достигает задней поверхности второго стального материала, и Фиг. 14(b) представляет собой диаграмму, иллюстрирующую аналитическую модель, в которой расплавленная часть не достигает лицевой поверхности первого стального материала.

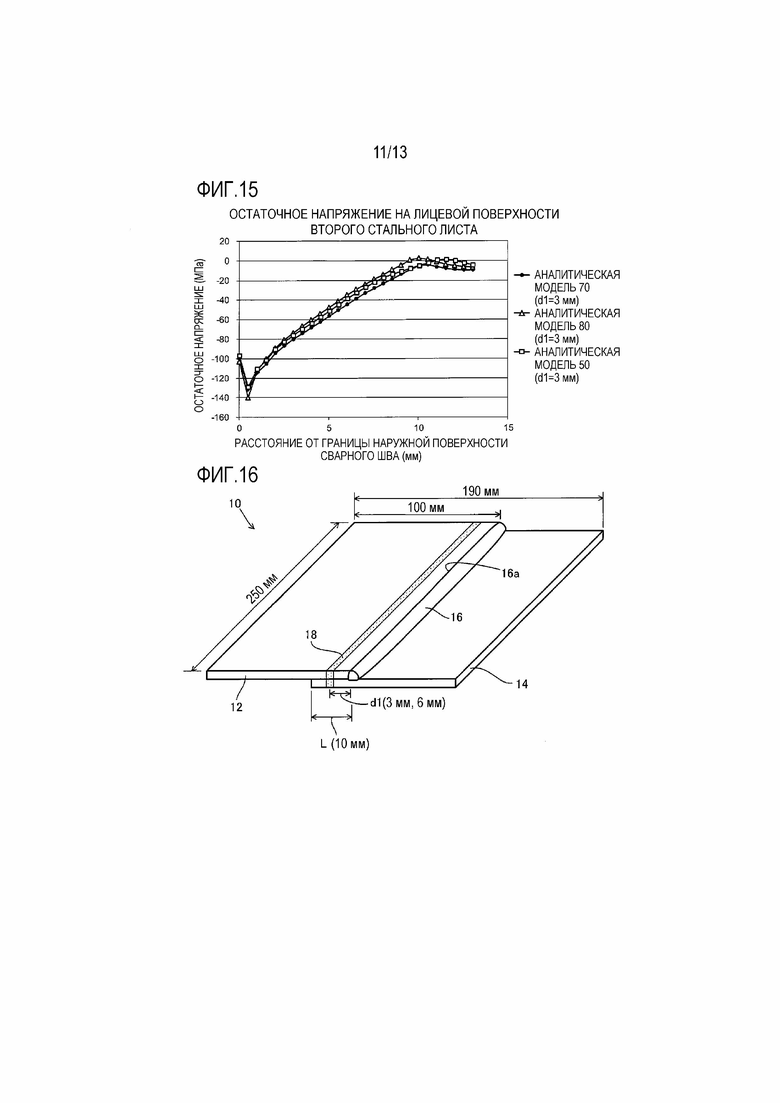

[Фиг. 15] Фиг. 15 представляет собой график, иллюстрирующий остаточные напряжения на лицевой поверхности второго стального материала.

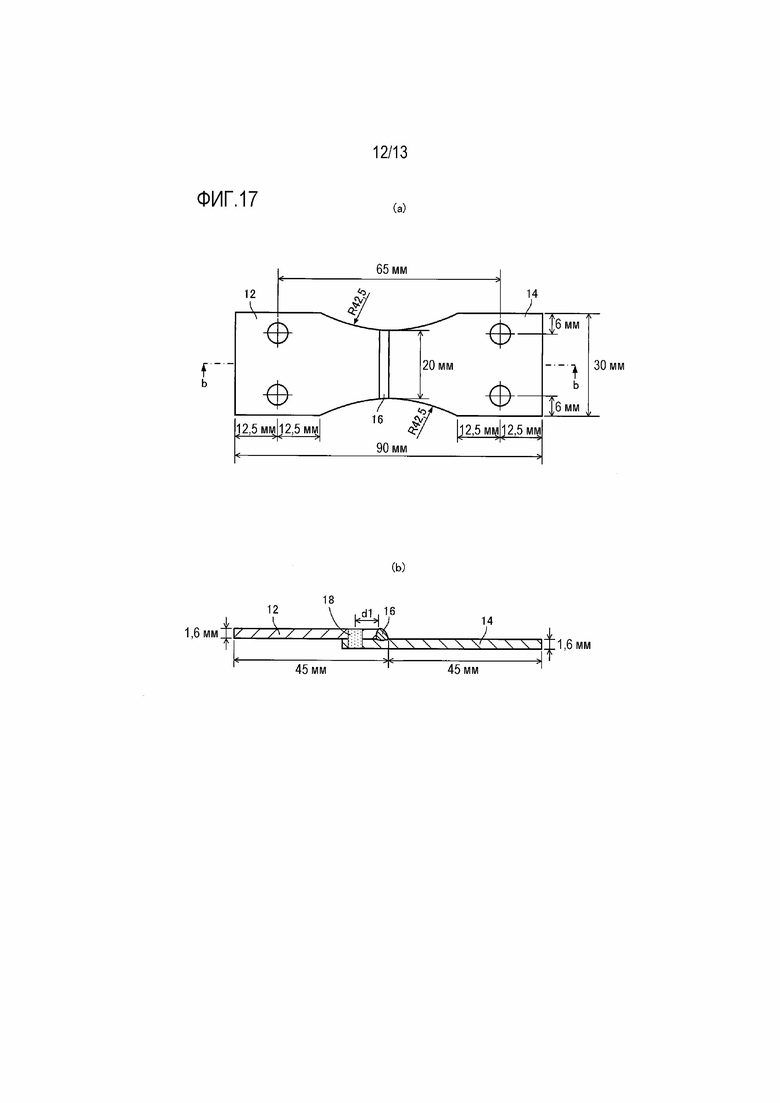

[Фиг. 16] Фиг. 16 представляет собой вид в перспективе, иллюстрирующий сварное соединение в соответствии с Примерами.

[Фиг. 17] Фиг. 17 представляет собой диаграмму, иллюстрирующую образец для испытания на усталостную стойкость. Фиг. 17(a) представляет собой вид сверху образца для испытания на усталостную стойкость, и Фиг. 17(b) представляет собой поперечное сечение по линии b-b, изображенной на Фиг. 17(a).

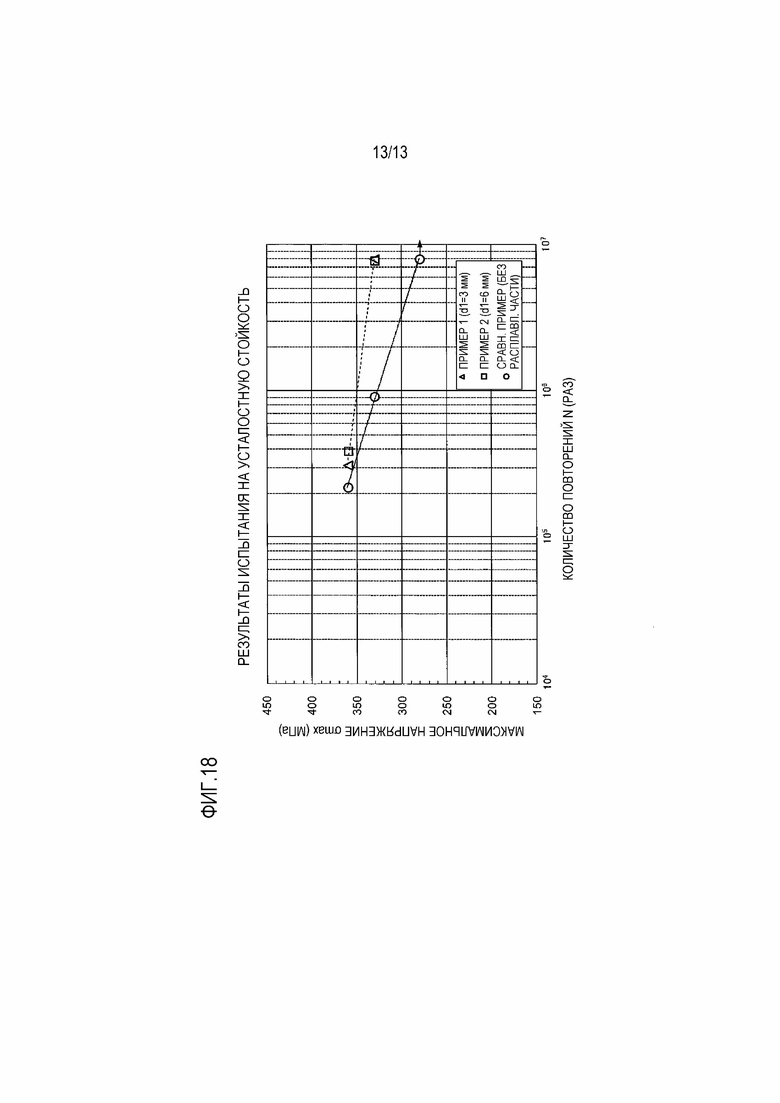

[Фиг. 18] Фиг. 18 представляет собой график, иллюстрирующий результаты сгибающего испытания на усталостную стойкость.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0026]

Далее будет приведено описание способа для улучшения предела усталости сварного соединения внахлест в соответствии с одним вариантом осуществления настоящего изобретения (в дальнейшем называемого также просто способом улучшения), способа изготовления сварного соединения внахлест и сварного соединения внахлест.

[0027]

<Конфигурация сварного соединения внахлест>

Сначала будет описано сварное соединение внахлест (в дальнейшем называемое также просто сварным соединением). Фиг. 1 представляет собой вид в перспективе, иллюстрирующий сварное соединение 10, а Фиг. 2 представляет собой вид сбоку, иллюстрирующий сварное соединение внахлест 10. Следует отметить, что сварное соединение 10, проиллюстрированное на Фиг. 1, представляет собой сварное соединение 10, предел усталости которого улучшается способом улучшения, который будет описан позже.

[0028]

Как показано на Фиг. 1 и Фиг. 2, сварное соединение 10 включает в себя первый стальной материал 12, имеющий заданную толщину, второй стальной материал 14, имеющий заданную толщину, и зону 16 сварного шва. В данном варианте осуществления стальные листы используются в качестве первого стального материала 12 и второго стального материала 14. Толщина первого стального материала 12 и толщина второго стального материала 14 могут быть равными друг другу или могут отличаться друг от друга. В качестве первого стального материала 12 может использоваться стальной материал, имеющий толщину 3,3 мм или меньше. Аналогичным образом в качестве второго стального материала 14 может использоваться стальной материал, имеющий толщину 3,3 мм или меньше. В данном варианте осуществления краевая часть первого стального материала 12 приваривается к лицевой поверхности 14b второго стального материала 14 так, что часть 12a первого стального материала 12 и часть 14a второго стального материала 14 перекрывают друг друга как перекрывающиеся части. В последующем описании часть 12a первого стального материала 12 будет упоминаться как перекрывающаяся часть 12a, а часть 14a второго стального материала 14 будет упоминаться как перекрывающаяся часть 14a. Первый стальной материал 12 и второй стальной материал 14 свариваются друг с другом, например, с помощью газовой сварки, дуговой сварки, сварки электронным лучом, сварки лазерным лучом и т.п. В данном варианте осуществления зона 16 сварного шва является, например, сварным швом, простирающимся вдоль краевой части первого стального материала 12 и соединяющим вышеупомянутую краевую часть со вторым стальным материалом 14.

[0029]

Следует отметить, что на Фиг. 1, направление продолжения зоны 16 сварного шва проиллюстрировано стрелкой X. В дополнение к этому, на Фиг. 1 и Фиг. 2 направление, которое перпендикулярно направлению X зоны 16 сварного шва и параллельно лицевой поверхности 14b второго стального материала 14, проиллюстрировано стрелкой Y. В дальнейшем направление, проиллюстрированное стрелкой Y, будет упоминаться как реперное направление. В данном варианте осуществления реперное направление Y включает в себя первое направление Y1 в сторону первого стального материала 12 относительно зоны 16 сварного шва и второе направление Y2 в противоположную первому стальному материалу 12 сторону относительно зоны 16 сварного шва.

[0030]

Как показано на Фиг. 1 и Фиг. 2, на лицевой поверхности 12b первого стального материала 12 образуется граница 16a наружной поверхности сварного шва зоны 16 сварного шва. В дополнение к этому, также на лицевой поверхности 14b второго стального материала 14 образуется граница 16b наружной поверхности сварного шва зоны 16 сварного шва.

[0031]

В части перекрывающейся части 14a второго стального материала 14 образуется расплавленная часть 18. Расплавленная часть 18 образуется на некотором расстоянии от зоны 16 сварного шва в реперном направлении Y (первом направлении Y1 в данном варианте осуществления). В данном варианте осуществления расплавленная часть 18 образуется на расстоянии d1 от границы 16a наружной поверхности сварного шва в первом направлении Y1. В данном варианте осуществления, когда сварное соединение 10 рассматривается снизу, расплавленная часть 18 образуется так, чтобы она продолжалась параллельно зоне 16 сварного шва. Длина расплавленной части 18 в направлении X предпочтительно составляет 0,5 или больше, чем ширина второго стального материала 14, более предпочтительно 0,8 или больше, чем ширина второго стального материала 14, и еще более предпочтительно равна всей ширине второго стального материала 14. Следует отметить, что в данном варианте осуществления ширина второго стального материала 14 означает длину перекрывающейся части 14a в направлении X. В данном варианте осуществления, когда сварное соединение 10 рассматривается сбоку, расплавленная часть 18 образуется так, чтобы она продолжалась от задней поверхности 14c к лицевой поверхности 14b второго стального материала 14 (от задней поверхности 14c к задней поверхности 12c первого стального материала 12). Следует отметить, что расстояние d1 относится к расстоянию между центром расплавленной части 18 и границей 16a наружной поверхности сварного шва в реперном направлении Y (первом направлении Y1). Расстояние d1 устанавливается, например, равным 1 (мм) или больше. Кроме того, как показано на Фиг. 2, в реперном направлении Y, если L (мм) обозначает длину той части, где первый стальной материал 12 и второй стальной материал 14 перекрываются друг с другом, расстояние d1 может быть установлено, например, внутри диапазона от 0,2 × L (мм) до 0,8 × L (мм) или внутри диапазона от 0,3 × L (мм) до 0,6 × L (мм). Расстояние d1, например, устанавливается равным 2 мм или больше и 10 мм или меньше, предпочтительно 8 мм или меньше, и более предпочтительно 6 мм или меньше. Длина L, например, устанавливается равной 10 мм или больше, предпочтительно 40 мм или больше. Процесс формирования расплавленной части 18 будет описан позже.

[0032]

Сварное соединение 10 в соответствии с настоящим вариантом осуществления находится в следующем состоянии напряжения на расстоянии d2 от границы 16b наружной поверхности сварного шва во втором направлении Y2. Как показано на Фиг. 2, остаточное напряжение в положении 20a, которое находится на лицевой поверхности 14b второго стального материала 14 и на расстоянии d2 от границы 16b наружной поверхности сварного шва во втором направлении Y2, имеет величину, которая является более сжимающей, чем остаточное напряжение в положении 20b, которое находится в центре второго стального материала 14 в направлении толщины (в данном варианте осуществления в центре толщины листа второго стального материала 14) и на расстоянии d2 от границы 16b наружной поверхности сварного шва во втором направлении Y2. Расстояние d2 составляет, например, 0,5 мм. В данном варианте осуществления вышеупомянутое остаточное напряжение означает остаточное напряжение в реперном направлении Y (первом направлении Y1 и втором направлении Y2).

[0033]

Следует отметить, что остаточные напряжения в положении 20a, имеющие величины более сжимающие, чем остаточное напряжение в положении 20b, не ограничиваются случаем, в котором остаточное напряжение в положении 20a является сжимающим, и остаточное напряжение в положении 20b может быть растягивающим. Например, случай, когда остаточные напряжения в обоих из положения 20a и положения 20b являются сжимающими, и сжимающее остаточное напряжение в положении 20a больше, чем сжимающее остаточное напряжение в положении 20b, также удовлетворяет условию, что остаточное напряжение в положении 20a имеет большую сжимающую величину, чем остаточное напряжение в положении 20b. В дополнение к этому, например, случай, когда остаточные напряжения в обоих из положения 20a и положения 20b являются растягивающими, и остаточное напряжение растяжения в положении 20a меньше, чем остаточное напряжение растяжения в положении 20b, также удовлетворяет вышеупомянутому условию. Следует отметить, что остаточное напряжение в сварном соединении 10 измеряется способом рентгеновской дифракции.

[0034]

<Описание способа для улучшения предела усталости>

Далее будет приведено описание способа для улучшения предела усталости в соответствии с одним вариантом осуществления настоящего изобретения. Фиг. 3 представляет собой диаграмму для иллюстрации способа для улучшения в соответствии с настоящим вариантом осуществления. Следует отметить, что треугольные значки, проиллюстрированные на Фиг. 3(a) и 3(b), иллюстрируют те части, в которых первый стальной материал 12 и второй стальной материал 14 удерживаются от перемещения. В дополнение к этому, сварное соединение 10a, проиллюстрированное на Фиг. 3(a), является эквивалентным сварному соединению 10, имеющему предел усталости до его улучшения.

[0035]

Как показано на Фиг. 3(a), в данном варианте осуществления первый стальной материал 12 и второй стальной материал 14 сначала удерживаются непроиллюстрированным удерживающим элементом, так что сварное соединение 10a удерживается от перемещения в реперном направлении Y и направлении толщины (то есть в направлении толщины листа, показанном стрелкой Z, в данном варианте осуществления). В данном варианте осуществления одна концевая часть 12d первого стального материала 12 удерживается так, что первый стальной материал 12 удерживается от перемещения в первом направлении Y1 и в направлении толщины первого стального материала 12 (называемом в дальнейшем направлением толщины листа). В дополнение к этому, одна концевая часть 14d второго стального материала 14 удерживается так, что второй стальной материал 14 удерживается от перемещения во втором направлении Y2 и в направлении толщины второго стального материала 14 (называемом в дальнейшем направлением толщины листа).

[0036]

Следует отметить, что в данном варианте осуществления по меньшей мере часть первого стального материала 12 может удерживаться от перемещения в ее направлении толщины листа, и нет необходимости удерживать весь первый стальной материал 12 от перемещения в его направлении толщины листа. В дополнение к этому, по меньшей мере часть второго стального материала 14 может удерживаться от перемещения в ее направлении толщины листа, и нет необходимости удерживать весь второй стальной материал 14 от перемещения в его направлении толщины листа. Например, первый стальной материал 12 может удерживаться от перемещения в его направлении толщины листа только в концевой поверхности 12e (в конце со стороны первого направления Y1 первого стального материала 12). В дополнение к этому, например, первый стальной материал 12 может удерживаться от перемещения в его направлении толщины листа только в одной из лицевой поверхности 12b и задней поверхности 12c. В дополнение к этому, например, второй стальной материал 14 может удерживаться от перемещения в его направлении толщины листа только в торцевой поверхности 14e (в конце со стороны второго направления Y2 второго стального материала 14). В дополнение к этому, например, второй стальной материал 14 может удерживаться от перемещения в его направлении толщины листа только в одной из лицевой поверхности 14b и задней поверхности 14c.

[0037]

В дополнение к этому, части, в которых удерживаются первый стальной материал 12 и второй стальной материал 14, не ограничиваются примером, описанным выше. Например, в реперном направлении Y любая часть первого стального материала 12 с противоположной стороны зоны 16 сварного шва относительно перекрывающейся части 12a может удерживаться вышеупомянутым удерживающим элементом. Другими словами, может удерживаться любая часть первого стального материала 12 между перекрывающейся частью 12a и одной концевой частью 12d. В этом случае, например, первый стальной материал 12 может удерживаться так, что вышеупомянутая любая часть первого стального материала 12 удерживается от перемещения в первом направлении Y1 и от перемещения в его направлении толщины листа. В дополнение к этому, например, в реперном направлении Y любая часть второго стального материала 14 с противоположной стороны зоны перекрывающейся части 14a относительно зоны 16 сварного шва может удерживаться вышеупомянутым удерживающим элементом. Другими словами, может удерживаться любая часть второго стального материала 14 между зоной 16 сварного шва и одной концевой частью 14d. В этом случае, например, второй стальной материал 14 может удерживаться так, что вышеупомянутая любая часть второго стального материала 14 удерживается от перемещения во втором направлении Y2 и от перемещения в его направлении толщины листа.

[0038]

Затем, как показано на Фиг. 3(b), в состоянии, в котором перемещение сварного соединения 10a ограничивается, как было описано выше (в дальнейшем называемом ограниченным состоянием), часть перекрывающейся части 14a второго стального материала 14 нагревается для того, чтобы сформировать расплавленную часть 18, описанную выше. В данном варианте осуществления, например, нагревающее устройство 22 используется для нагрева задней поверхности 14c второго стального материала 14 с тем, чтобы сформировать расплавленную часть 18 во втором стальном материале 14. В данном варианте осуществления положение нагревания перекрывающейся части 14a второго стального материала 14 находится, например, на расстоянии от 0,2 × L (см. Фиг. 2) до 0,8 × L от зоны 16 сварного шва в реперном направлении Y. В частности, вышеупомянутое положение нагревания находится, например, на расстоянии 2 мм или больше и 10 мм или меньше от зоны 16 сварного шва в реперном направлении Y. В данном варианте осуществления расстояние между вышеупомянутым положением нагревания и зоной 16 сварного шва в реперном направлении Y представляется в форме расстояния между центром нагревания и границей 16a наружной поверхности сварного шва в реперном направлении. Следует отметить, что расплавленная часть 18 может быть образована, например, с помощью лазерного луча, вольфрама в атмосфере инертного газа, электронного луча и т.п. Длина расплавленной части 18 в реперном направлении Y составляет, например, 1-2 мм. Что касается температуры нагревания, достаточной может быть температура выше, чем точка плавления стального материала. В данном варианте осуществления, поскольку расплавленная часть 18 образуется во втором стальном материале 14, температура нагревания устанавливается выше, чем точка плавления второго стального материала 14. Следует отметить, что, как проиллюстрировано на описываемой позже Фиг. 4, в том случае, когда расплавленная часть 18 образуется в первом стальном материале 12 и втором стальном материале 14, температура нагревания устанавливается выше, чем точка плавления первого стального материала 12 и точка плавления второго стального материала 14. Например, в том случае, когда в качестве стального материала используется сталь SUS316L, температура нагревания составляет 1400°C или выше.

[0039]

В данном варианте осуществления после того, как расплавленная часть 18 будет образована как описано выше, например, сварное соединение 10a охлаждается при сохранении ограниченного состояния сварного соединения 10a. В частности, ограниченное состояние сварного соединения 10a сохраняется, например, до тех пор, пока температура расплавленной части 18 не упадет до или ниже 200°C, предпочтительно до или ниже 100°C, и более предпочтительно до нормальной температуры.

[0040]

Затем, как показано на Фиг. 3(c), сварное соединение 10a освобождается из его ограниченного состояния. Другими словами, ограничение перемещения сварного соединения 10a в реперном направлении Y и в направлении толщины листа снимается. В результате, как показано на Фиг. 2, получается сварное соединение 10, в котором остаточное напряжение в положении 20a имеет более сжимающую величину, чем остаточное напряжение в положении 20b.

[0041]

Следует отметить, что в данном варианте осуществления ограничение перемещения сварного соединения 10a означает не только полное ограничение сварного соединения 10a от перемещения. Например, состояние, в котором перемещение сварного соединения 10a в реперном направлении Y ограничено, означает состояние, в котором поддерживаются соотношения относительных положений в реперном направлении Y между любой частью первого стального материала 12, удерживаемого вышеупомянутым удерживающим элементом, и любой частью второго стального материала 14, удерживаемого вышеупомянутым удерживающим элементом. Следовательно, до тех пор, пока вышеупомянутые соотношения относительных положений поддерживаются, вышеупомянутая любая часть первого стального материала 12 и вышеупомянутая любая часть второго стального материала 14 могут одновременно перемещаться в реперном направлении Y. Аналогичным образом состояние, в котором перемещение сварного соединения 10a в направлении толщины листа ограничивается, означает состояние, в котором поддерживаются соотношения относительных положений в направлении толщины листа между любой частью первого стального материала 12, удерживаемого вышеупомянутым удерживающим элементом, и любой частью второго стального материала 14, удерживаемого вышеупомянутым удерживающим элементом.

[0042]

<Полезные эффекты настоящего варианта осуществления>

В сварном соединении 10, в котором образуется расплавленная часть 18, возможно предотвратить образование большого остаточное напряжения растяжения около границы 16b наружной поверхности сварного шва на лицевой поверхности 14b второго стального материала 14. В данном варианте осуществления, как было описано выше, остаточное напряжение в положении 20a имеет более сжимающую величину, чем остаточное напряжение в положении 20b. Тем самым возможно предотвратить образование большого остаточное напряжения растяжения в реперном направлении Y около границы 16b наружной поверхности сварного шва на лицевой поверхности 14b даже тогда, когда, например, сила в реперном направлении Y действует на окрестность границы 16b наружной поверхности сварного шва во втором стальном материале 14. В результате, по сравнению с обычным сварным соединением, может быть предотвращено образование трещин и т.п. около границы 16b наружной поверхности сварного шва со стороны лицевой поверхности 14b второго стального материала 14. Другими словами, возможно получить сварное соединение 10, имеющее превосходный предел усталости. Следует отметить, что для того, чтобы получить сварное соединение 10 с более превосходным пределом усталости, остаточное напряжение в положении 20a предпочтительно имеет более сжимающую величину, чем остаточное напряжение в положении 20b, на 150 МПа или больше, более предпочтительно на 200 МПа или больше.

[0043]

В дополнение к этому, в сварном соединении 10 в соответствии с настоящим вариантом осуществления остаточное напряжение в положении 20a может быть сделано таким, чтобы оно имело более сжимающую величину, как описано выше, путем формирования расплавленной части 18 в части перекрывающейся части 14a второго стального материала 14. Здесь в том случае, когда первый стальной материал 12 растягивается в первом направлении Y1, а второй стальной материал 14 растягивается во втором направлении Y2, напряжение растяжения в реперном направлении Y образуется в первом стальном материале 12, и напряжение растяжения в реперном направлении Y образуется во втором стальном материале 14 в части со стороны второго направления Y2 зоны 16 сварного шва. В то же время, во втором стальном материале 14 часть со стороны первого направления Y1 зоны 16 сварного шва, а именно, перекрывающаяся часть 14a второго стального материала 14, практически не подвергается напряжению растяжения. В результате формирование расплавленной части 18 в части перекрывающейся части 14a второго стального материала 14 может предотвратить снижение предела прочности сварного соединения 10, даже если прочность перекрывающейся части 14a понижается. Другими словами, в соответствии с настоящим вариантом осуществления, как было описано выше, возможно создать такое остаточное напряжение в положении 20a, чтобы его величина была более сжимающей, не снижая при этом предела прочности сварного соединения 10.

[0044]

<Описание способа изготовления сварного соединения>

В вышеописанном варианте осуществления, хотя было описано, как сварное соединение 10 с улучшенным пределом усталости получается путем нагревания существующего сварного соединения 10a, сварное соединение 10 может быть получено с использованием первого стального материала 12 и второго стального материала 14. В этом случае путем сваривания первого стального материала 12 и второго стального материала 14 вместе сначала получается соединенное тело, имеющее ту же самую конфигурацию, что и сварное соединение 10a, проиллюстрированное на Фиг. 3(a) (стадия сваривания). В частности, на стадии сваривания при наложении друг на друга перекрывающейся части 12a первого стального материала 12 и перекрывающейся части 14a второго стального материала 14 краевая часть первого стального материала 12 и лицевая поверхность 14b второго стального материала 14 свариваются вместе таким образом, что зона 16 сварного шва образуется вдоль вышеупомянутой краевой части. После этого соединенное тело, полученное на стадии сваривания, подвергается стадии нагревания (стадии, эквивалентной вышеупомянутому способу улучшения), и может быть получено сварное соединение 10.

[0045]

<Модификации>

В вышеописанном варианте осуществления был описан случай, в котором расплавленная часть 18 образуется только в перекрывающейся части 14a второго стального материала 14. Однако область, в которой образуется расплавленная часть 18, не ограничивается вышеупомянутым примером. Например, как проиллюстрировано на Фиг. 4(a) - 4(c), расплавленная часть 18 может быть образована от части перекрывающейся части 12a первого стального материала 12 до части перекрывающейся части 14a второго стального материала 14. В этом случае, поскольку перекрывающаяся часть 12a первого стального материала 12 и перекрывающаяся часть 14a второго стального материала 14 свариваются вместе, может быть предотвращено снижение прочности сварного соединения 10 в перекрывающейся части 12a и перекрывающейся части 14a даже при формировании расплавленной части 18. Следует отметить, что в этом случае расплавленная часть 18 образуется так, чтобы она продолжалась параллельно, например, зоне 16 сварного шва.

[0046]

Следует отметить, что расплавленная часть 18, проиллюстрированная на Фиг. 4(a), продолжается от задней поверхности 14c второго стального материала 14 до лицевой поверхности 12b первого стального материала 12, не достигая при этом лицевой поверхности 12b первого стального материала 12. Как и в вышеописанном варианте осуществления, эта расплавленная часть 18 может быть образована, например, путем нагревания перекрывающейся части 12a и перекрывающейся части 14a со стороны задней поверхности 14c второго стального материала 14.

[0047]

Расплавленная часть 18, проиллюстрированная на Фиг. 4(b), проходит через перекрывающуюся часть 12a первого стального материала 12 и перекрывающуюся часть 14a второго стального материала 14. Эта расплавленная часть 18 может быть образована, например, путем нагрева перекрывающейся части 12a и перекрывающейся части 14a со стороны задней поверхности 14c второго стального материала 14, как и в вышеописанном варианте осуществления, либо путем нагрева перекрывающейся части 12a и перекрывающейся части 14a со стороны лицевой поверхности 12b первого стального материала 12.

[0048]

Расплавленная часть 18, проиллюстрированная на Фиг. 4(c), продолжается от лицевой поверхности 12b первого стального материала 12 до задней поверхности 14c второго стального материала 14, не достигая при этом задней поверхности 14c второго стального материала 14. Эта расплавленная часть 18 может быть образована, например, путем нагрева перекрывающейся части 12a и перекрывающейся части 14a со стороны лицевой поверхности 12b первого стального материала 12.

[0049]

В вышеописанном варианте осуществления было сделано описание того, как улучшить предел усталости сварного соединения 10, включающего в себя первый стальной материал 12 и второй стальной материал 14, каждый из которых имеет прямоугольную форму на виде сверху. Однако форма сварного соединения не ограничивается вышеупомянутым примером, и настоящее изобретение применимо к сварным соединениям различных форм. Например, настоящее изобретение может быть применено к сварному соединению 24, проиллюстрированному на Фиг. 5. Далее будет кратко описано сварное соединение 24.

[0050]

Фиг. 5(a) представляет собой вид в перспективе, иллюстрирующий сварное соединение 24, а Фиг. 5(b) представляет собой разобранный вид в перспективе, иллюстрирующий сварное соединение 24. На Фиг. 5(a) сварное соединение 24 включает в себя первый элемент 26, второй элемент 28, а также зону 30 сварного шва, соединяющую первый элемент 26 и второй элемент 28. Первый элемент 26 и второй элемент 28 делаются из стали. В дополнение к этому, первый элемент 26 и второй элемент 28 имеют толщину, например, 3,3 мм или меньше.

[0051]

Как показано на Фиг. 5(a) и 5(b), первый элемент 26 имеет форму трубы с квадратным сечением, включая четыре части 32, 34, 36 и 38 в форме пластин. Часть 32 в форме пластины и часть 36 в форме пластины предусматриваются так, чтобы они были обращены друг к другу и параллельны. Часть 34 в форме пластины и часть 38 в форме пластины предусматриваются так, чтобы они были обращены друг к другу и параллельны. Каждая из частей 34 и 38 в форме пластины соединяет часть 32 в форме пластины и часть 36 в форме пластины. Часть 32a части 32 в форме пластины и часть 36a части 36 в форме пластины выступают в сторону второго элемента 28 из частей 34 и 38 в форме пластины, соответственно.

[0052]

Второй элемент 28 имеет форму трубы с квадратным сечением, включая четыре части 40, 42, 44 и 46 в форме пластин. Часть 40 в форме пластины и часть 44 в форме пластины предусматриваются так, чтобы они были обращены друг к другу и параллельны. Часть 42 в форме пластины и часть 46 в форме пластины предусматриваются так, чтобы они были обращены друг к другу и параллельны. Каждая из частей 42 и 46 в форме пластины соединяет часть 40 в форме пластины и часть 44 в форме пластины.

[0053]

Во время сваривания вместе первого элемента 26 и второго элемента 28 второй элемент 28 вставляется между частью 32a части 32 в форме пластины и частью 36a части 36 в форме пластины. В сварном соединении 24 первый элемент 26 и второй элемент 28 свариваются вместе так, что часть 32a части 32 в форме пластины и часть части 40 в форме пластины накладываются друг на друга, и часть 36a части 36 в форме пластины и часть части 44 в форме пластины накладываются друг на друга. Зона 30 сварного шва образуется вдоль краевой части первого элемента 26 со стороны второго элемента 28.

[0054]

В данном варианте осуществления часть 32 в форме пластины и часть 36 в форме пластины являются эквивалентными первому стальному материалу, а часть 40 в форме пластины и часть 44 в форме пластины являются эквивалентными второму стальному материалу. Как показано на Фиг. 5(a), в данном варианте осуществления, например, реперное направление Y определяется относительно вышеупомянутого направления X, рассматриваемого как направление, в котором зона 30 сварного шва продолжается вдоль краевой части части 32 в форме пластины со стороны второго элемента 28. Если реперное направление Y определено таким образом, как в вышеупомянутом варианте осуществления, например, расплавленная часть 48 образуется в части 32a части 32 в форме пластины и в части 40 в форме пластины, перекрывающей вышеупомянутую часть 32a. Аналогичным образом реперное направление определяется относительно направления продолжения, рассматриваемого как направление, в котором зона 30 сварного шва продолжается вдоль краевой части части 36 в форме пластины со стороны второго элемента 28, хотя подробное описание этого будет опущено. Если реперное направление определено таким образом, как в вышеупомянутом варианте осуществления, например, расплавленная часть образуется в части 36a части 36 в форме пластины и в части 44 в форме пластины, перекрывающей вышеупомянутую часть 36a. В результате предел усталости для сварного соединения 24 может быть улучшен так же, как и для описанного выше сварного соединения 10.

[0055]

Как видно из вышеизложенного, для того, чтобы улучшить предел усталости сварного соединения внахлест, имеющего конфигурацию, в которой части в форме пластины одного элемента привариваются к частям в форме пластины другого элемента, настоящее изобретение может быть сделано пригодным при определении каждой из частей в форме пластины одного элемента в качестве первого стального материала и при определении каждой из частей в форме пластины другого элемента в качестве второго стального материала.

[0056]

В вышеописанном варианте осуществления был описан случай, в котором первый стальной материал и второй стальной материал делаются из стального листа или из плоской части, но формы первого стального материала и второго стального материала не ограничиваются описанным выше примером. Например, первый стальной материал может иметь лицевую поверхность и/или заднюю поверхность криволинейной формы, и второй стальной материал может иметь лицевую поверхность и/или заднюю поверхность криволинейной формы. В частности, например, настоящее изобретение может быть применено к сварному соединению 10b, проиллюстрированному на Фиг. 6.

[0057]

Фиг. 6(a) представляет собой продольный разрез, иллюстрирующий сварное соединение 10b, и Фиг. 6(b) представляет собой поперечное сечение по линии B-B, показанной на Фиг. 6(a). Как показано на Фиг. 6(a), сварное соединение 10b отличается от вышеупомянутого сварного соединения 10 тем, что первый стальной материал 12 имеет полуцилиндрическую форму, а также тем, что второй стальной материал 14 имеет цилиндрическую форму. Другими словами, в данном варианте осуществления первый стальной материал 12 включает в себя заднюю поверхность 12c в форме криволинейной поверхности (полуцилиндрической формы), а второй стальной материал 14 включают в себя лицевую поверхность 14b в форме криволинейной поверхности (цилиндрической формы). Также в данном варианте осуществления, как и в вышеупомянутом варианте осуществления, первый стальной материал 12 и второй стальной материал 14 имеют толщину, например, 3,3 мм или меньше.

[0058]

В сварном соединении 10b, в котором часть задней поверхности 12c и часть лицевой поверхности 14b обращены друг к другу, первый стальной материал 12 и второй стальной материал 14 соединяются друг с другом зоной 16 сварного шва. В данном варианте осуществления зона 16 сварного шва продолжается вдоль краевой части первого стального материала 12 в круговом направлении второго стального материала 14 (в направлении, проиллюстрированном стрелкой X на Фиг. 6(b)). В дополнение к этому, также в данном варианте осуществления расплавленная часть 18 образуется в перекрывающейся части 14a так, чтобы она продолжалась параллельно зоне 16 сварного шва. В данном варианте осуществления расплавленная часть 18 образуется так, чтобы она продолжалась в круговом направлении X второго стального материала 14. Следует отметить, что расплавленная часть 18 может быть образована в перекрывающейся части 12a, как и в вышеописанном варианте осуществления.

[0059]

Также в сварном соединении 10b, проиллюстрированном на Фиг. 6, настоящее изобретение может быть сделано пригодным путем определения реперного направления Y, первого направления Y1, второго направления Y2, положения 20a, положения 20b, расстояния d1, расстояния d2 и расстояния L, как и в вышеописанном варианте осуществления. Следует отметить, что первый стальной материал может иметь цилиндрическую форму, а второй стальной материал может иметь полуцилиндрическую форму, хотя подробное описание этого будет опущено. В дополнение к этому, первый стальной материал и второй стальной материал оба могут иметь полуцилиндрические формы, и первый стальной материал и второй стальной материал оба могут иметь цилиндрические формы.

[0060]

<Основанное на моделировании исследование 1>

Далее будет приведено описание преимуществ настоящего изобретения с результатами моделирования, проведенного с помощью анализа FE с использованием компьютера. Фиг. 7(a) представляет собой диаграмму, иллюстрирующую модель FE 50 для сварного соединения в соответствии с настоящим изобретением (в дальнейшем называемую аналитической моделью 50), Фиг. 7(b) представляет собой диаграмму, иллюстрирующую модель FE 55 для сварного соединения в соответствии со сравнительным примером (в дальнейшем называемую аналитической моделью 55), и Фиг. 7(c) представляет собой диаграмму, иллюстрирующую модель FE 60 для сварного соединения в соответствии с другим сравнительным примером (в дальнейшем называемую аналитической моделью 60). Каждая из аналитических моделей была двумерной моделью FE, использующей плоские деформирующиеся элементы, и количество элементов составляло 1986. В дополнение к этому, анализ проводился на основе линейного кинематического правила упрочнения. Первый стальной материал 12, второй стальной материал 14 и зона 16 сварного шва были сделаны из стали SUS316L. Следует отметить, что на Фиг. 7(a), 7(b) и 7(c), а также на Фиг. 11 и Фиг. 14, описываемых позже, точки ограничений аналитических моделей иллюстрируются в форме треугольных значков.

[0061]

Во всех аналитических моделях 50, 55 и 60 толщины первого стального материала 12 и второго стального материала 14 были установлены равными 3,2 мм. Область в первом стальном материале 12, имеющая длину 1 мм в первом направлении Y1 от края первого стального материала 12 со стороны зоны 16 сварного шва считалась соединенной со вторым стальным материалом 14. В дополнение к этому, коэффициент трения покоя между первым стальным материалом 12 и вторым стальным материалом 14 был установлен равным 0,2.

[0062]

В моделировании, использующем аналитическую модель 50, та часть, которая должна была стать расплавленной частью 18, нагревалась от нормальной температуры (20°C) до 1400°C или выше, как показано в нижеприведенной Таблице 1, в предположении, что образуется расплавленная часть 18, проходящая через первый стальной материал 12 и второй стальной материал 14. В дополнение к этому, как показано в нижеприведенной Таблице 1, расстояние d1 устанавливалось равным 3 мм, 6 мм и 8 мм. Ширина расплавленной части 18 в реперном направлении Y была установлена равной 2 мм. После этого сварное соединение охлаждалось до нормальной температуры (20°C), затем ограничение на сварное соединение на обеих концевых частях было удалено, и было оценено остаточное напряжение около границы 16b наружной поверхности сварного шва.

[0063]

Следует отметить, что в моделировании, использующем аналитическую модель 50, сварное соединение было ограничено во время нагревания и во время охлаждения следующим образом. На торцевой поверхности 12e первого стального материала 12 первый стальной материал 12 был ограничен от перемещения в реперном направлении Y, и в области, имеющей длину L1 во втором направлении Y2 от торцевой поверхности 12e, первый стальной материал 12 был ограничен от перемещения в его направлении толщины листа. На торцевой поверхности 14e второго стального материала 14 второй стальной материал 14 был ограничен от перемещения в реперном направлении Y, и в области, имеющей длину L2 в первом направлении Y1 от торцевой поверхности 14e, второй стальной материал 14 был ограничен от перемещения в его направлении толщины листа. Как показано в нижеприведенной Таблице 1, длина L1 устанавливалась равной 0 мм, 5 мм, 10 мм, 15 мм и 35 мм. Следует отметить, что задание длины L1 равной 0 мм означает случай, в котором только торцевая поверхность 12e является местом, в котором первый стальной материал 12 ограничивается от перемещения в его направлении толщины листа. Длина L2 устанавливалась равной 0 мм, 5 мм, 10 мм, 15 мм и 25 мм. Задание длины L2 равной 0 мм означает случай, в котором только торцевая поверхность 14e является местом, в котором второй стальной материал 14 ограничивается от перемещения в его направлении толщины листа.

[0064]

[Таблица 1]

[0065]

В моделировании, использующем аналитическую модель 55, анализ был проведен в тех же самых условиях нагрева и тех же самых условиях охлаждения, как и для моделирования, использующего аналитическую модель 50. Следует отметить, что, как показано в вышеприведенной Таблице 1, расстояние d1 было установлено равным 3 мм. Ширина расплавленной части 18 в реперном направлении Y была установлена равной 2 мм. В дополнение к этому, во время нагревания и во время охлаждения первый стальной материал 12 был ограничен от перемещения в реперном направлении Y на торцевой поверхности 12e первого стального материала 12, а второй стальной материал 14 был ограничен от перемещения в реперном направлении Y на торцевой поверхности 14e второго стального материала 14. Перемещение первого стального материала 12 в его направлении толщины листа и перемещение второго стального материала 14 в его направлении толщины листа не были ограничены.

[0066]

В дополнение к этому, в моделировании, использующем аналитическую модель 60, область 60a, лежащая на расстоянии d3 от границы 16b наружной поверхности сварного шва во втором направлении Y2, нагревалась от нормальной температуры (20°C) до температуры, при которой второй стальной материал 14 не плавится. Как показано в вышеприведенной Таблице 1, расстояние d3 устанавливалось равным 3 мм и 11 мм. Температура нагревания устанавливалась равной 650°C и 800°C. После этого сварное соединение было охлаждено до нормальной температуры (20°C), затем ограничение на сварное соединение на обеих концевых частях было удалено, и было оценено остаточное напряжение около границы 16b наружной поверхности сварного шва. Следует отметить, что во время нагревания и во время охлаждения на торцевой поверхности 12e первого стального материала 12 первый стальной материал 12 был ограничен от перемещения в реперном направлении Y, и в области, имеющей длину 35 мм во втором направлении Y2 от торцевой поверхности 12e, первый стальной материал 12 был ограничен от перемещения в его направлении толщины листа. В дополнение к этому, на торцевой поверхности 14e второго стального материала 14 второй стальной материал 14 был ограничен от перемещения в реперном направлении Y, и в области, имеющей длину 25 мм в первом направлении Y1 от торцевой поверхности 14e, второй стальной материал 14 был ограничен от перемещения в его направлении толщины листа.

[0067]

Фиг. 8 и Фиг. 9 иллюстрируют остаточные напряжения в реперном направлении Y около границы 16b наружной поверхности сварного шва. Фиг. 8 иллюстрирует остаточное напряжение на лицевой поверхности 14b второго стального материала 14, а Фиг. 9 иллюстрирует остаточное напряжение в центре толщины листа второго стального материала 14. На Фиг. 8 и Фиг. 9 растягивающие остаточные напряжения показаны как положительные значения, а сжимающие остаточные напряжения показаны как отрицательные значения. То же самое справедливо для Фиг. 12, Фиг. 13 и Фиг. 15, которые будут описаны позже. В дополнение к этому, Фиг. 10 иллюстрирует значения, полученные путем вычитания остаточных напряжений в центре толщины листа из остаточных напряжений на лицевой поверхности 14b второго стального материала 14. Следует отметить, что на Фиг. 8-10 горизонтальная ось указывает расстояние от границы 16b наружной поверхности сварного шва во втором направлении Y2. То же самое справедливо для Фиг. 12 и Фиг. 15, которые будут описаны позже.

[0068]

В дополнение к этому, к аналитической модели 50 после нагревания и охлаждения вышеописанным образом (в частности, к аналитической модели 50, использованной для Анализов №№ 1-7, показанных в Таблице 1), был приложен изгибающий момент (0,4 Н⋅м). В частности, как проиллюстрировано на Фиг. 11, при ограниченной краевой части второго стального материала 14 со стороны второго направления Y2 изгибающий момент был приложен к заданному положению P первого стального материала 12. Этот изгибающий момент был аналогичным образом приложен к аналитической модели 60 после нагревания и охлаждения, хотя иллюстрация этого будет опущена. Фиг. 12 иллюстрирует распределения напряжений на лицевой поверхности 14b второго стального материала 14, когда изгибающий момент применяется к аналитическим моделям 50 и 60. Следует отметить, что для сравнения Фиг. 12 иллюстрирует распределение напряжений на лицевой поверхности 14b второго стального материала 14, когда изгибающий момент прикладывается к аналитической модели перед нагреванием (то есть до того, как расплавленная часть 18 будет образована), в качестве Анализа № 13. В дополнение к этому, Фиг. 13 иллюстрирует изменения напряжений до и после приложения изгибающего момента. Следует отметить, что Фиг. 13 иллюстрирует напряжения в положении на лицевой поверхности 14b второго стального материала 14 на расстоянии 0,5 мм от границы 16b наружной поверхности сварного шва во втором направлении Y2 (в положении, где величины изменения напряжений были максимальными).

[0069]

Как видно из Фиг. 8, аналитическая модель 50 сварного соединения в соответствии с настоящим изобретением (Анализы №№ 1-7) позволила образоваться в достаточной степени большим сжимающим остаточным напряжениям около границы 16b наружной поверхности сварного шва на лицевой поверхности 14b второго стального материала 14 по сравнению с аналитическими моделями 55 и 60 соединений сварного шва в соответствии со сравнительными примерами (Анализы №№ 8-12). В дополнение к этому, как видно из Фиг. 8 и Фиг. 10, около границы 16b наружной поверхности сварного шва аналитическая модель 50 (Анализы №№ 1-7) позволила остаточному напряжению на лицевой поверхности 14b иметь более существенное сжимающее значение, чем остаточное напряжение в центре толщины листа по сравнению с аналитическими моделями 55 и 60 (Анализы №№ 8-12). В дополнение к этому, из сравнения между результатом Анализа № 1 и результатами Анализов №№ 2-7 было найдено, что около границы 16b наружной поверхности сварного шва остаточное напряжение на лицевой поверхности 14b могло иметь более существенное сжимающее значение, чем остаточное напряжение в центре толщины листа за счет ограничения первого стального материала 12 от перемещения в первом направлении Y1 и от перемещения в его направлении толщины листа по меньшей мере на торцевой поверхности 12e (см. Фиг. 7), а также при ограничении второго стального материала 14 от перемещения во втором направлении Y2 и от перемещения в его направлении толщины листа по меньшей мере на торцевой поверхности 14e (см. Фиг. 7).

[0070]

Кроме того, как видно из Фиг. 12 и Фиг. 13, когда прикладывался изгибающий момент, аналитическая модель 50 (Анализы №№ 1-7) могла в достаточной степени уменьшить растягивающее напряжение около границы 16b наружной поверхности сварного шва на лицевой поверхности 14b по сравнению с аналитической моделью 60 (Анализы №№ 9-12) и аналитической моделью перед нагреванием (Анализ № 13). Как видно из вышеизложенного, с помощью сварного соединения в соответствии с настоящим изобретением возможно предотвратить появление большого растягивающего напряжения около границы 16b наружной поверхности сварного шва на лицевой поверхности 14b второго стального материала 14. Следовательно, в соответствии с настоящим изобретением возможно в достаточной степени улучшить предел усталости сварного соединения внахлест. Следует отметить, что из результатов, проиллюстрированных на Фиг. 12, следует, что растягивающее напряжение, возникающее при приложении изгибающего момента, может быть в достаточной степени уменьшено путем задания расстояния d1 менее 8 мм. В дополнение к этому, растягивающее напряжение, возникающее при приложении изгибающего момента, может быть дополнительно в достаточной степени уменьшено путем задания расстояния d1 менее 6 мм.

[0071]

<Основанное на моделировании исследование 2>

При вышеописанном моделировании анализы были проведены в предположении, что расплавленная часть 18 была образована так, что она проходит через первый стальной материал 12 и второй стальной материал 14, и, напротив, при этом моделировании остаточное напряжение около границы 16b наружной поверхности сварного шва оценивалось с различными областями формирования расплавленной части 18.

[0072]

Как показано на Фиг. 14(a) и 14(b), это моделирование было выполнено путем использования аналитической модели 70, в которой расплавленная часть 18 не достигала задней поверхности 14c второго стального материала 14, и аналитической модели 80, в которой расплавленная часть 18 не достигала лицевой поверхности 12b первого стального материала 12. Расстояние d1 устанавливалось равным 3 мм. Следует отметить, что аналитические модели 70 и 80 были созданы в тех же самых условиях, что и вышеописанная аналитическая модель 50, за исключением расплавленной части 18. Условия ограничения были теми же самыми, что и для Анализа № 5, показанного в Таблице 1 (L1=35 мм, L2=25 мм).

[0073]

В тех же самых условиях, что и для вышеупомянутой аналитической модели 50, аналитические модели 70 и 80 были нагреты и охлаждены, и было оценено остаточное напряжение на лицевой поверхности 14b второго стального материала 14. Фиг. 15 иллюстрирует результаты оценки. Следует отметить, что для сравнения результат Анализа № 5 аналитической модели 50 (d1=3 мм) проиллюстрирован на Фиг. 15.

[0074]

Как видно из Фиг. 15, также случай, в котором расплавленная часть 18 не продолжалась через первый стальной материал 12 и второй стальной материал 14, обеспечивал те же самые выгодные эффекты, что и в том случае, когда была образована расплавленная часть 18, проходящая через первый стальной материал 12 и второй стальной материал 14.

ПРИМЕРЫ

[0075]

С помощью способа улучшения в соответствии с настоящим вариантом осуществления, описанным со ссылкой на Фиг. 3, было изготовлено множество сварных соединений 10, имеющих форму и размеры, проиллюстрированные на Фиг. 16. Толщины первого стального материала 12 и второго стального материала 14 были установлены равными 1,6 мм, вышеупомянутое расстояние L было установлено равным 10 мм, и вышеупомянутое расстояние d1 было установлено равным 3 мм и 6 мм. В дальнейшем сварное соединение 10, имеющее расстояние d1, равное 3 мм, будет упоминаться как сварное соединение 10 Примера 1, а сварное соединение 10, имеющее расстояние d1, равное 6 мм, будет упоминаться как сварное соединение 10 Примера 2. Следует отметить, что первый стальной материал 12 и второй стальной материал 14 соединялись друг с другом с помощью дуговой сварки. В дополнение к этому, расплавленная часть 18 была образована в первом стальном материале 12 и втором стальном материале 14 с помощью лазерного луча. Из каждого из сварных соединений 10 Примера 1 и Примера 2 были взяты два образца для испытания на усталостную стойкость, имеющие форму и размеры, проиллюстрированные на Фиг. 17. Следует отметить, что на Фиг. 17 Фиг. 17(a) представляет собой вид сверху образца для испытания на усталостную стойкость, а Фиг. 17(b) представляет собой поперечное сечение по линии b-b, показанной на Фиг. 17(a). В дополнение к этому, Фиг. 17(a) не иллюстрирует расплавленную часть 18, чтобы избежать усложнения чертежа. В дополнение к этому, сварное соединение, имеющее ту же самую конфигурацию, что и сварные соединения Примера 1 и Примера 2, за исключением того, что расплавленная часть 18 не была включена (обработка нагревания и обработка охлаждения не выполнялись), было изготовлено в качестве сварного соединения сравнительного примера. Из изготовленного сварного соединения сравнительного примера были взяты три образца для испытания на усталостную стойкость, имеющие форму и размеры, проиллюстрированные на Фиг. 17.

[0076]

Используя вышеупомянутые образцы, взятые из сварных соединений 10 Примера 1 и Примера 2 и сварного соединения сравнительного примера, было проведено усталостное испытание на изгиб. Результаты этого усталостного испытания на изгиб показаны на Фиг. 18. Как проиллюстрировано на Фиг. 18, сварные соединения 10 Примеров 1 и 2, к которым было применено настоящее изобретение, имели достаточно улучшенную усталостную долговечность по сравнению со сварным соединением сравнительного примера, к которому не было применено настоящее изобретение. В частности, например, сравнивая усталостные долговечности с максимальным напряжением 330 МПа, усталостные долговечности сварных соединений 10 Примеров 1 и 2 были приблизительно от 8,4 до 8,7 раз больше усталостной долговечности сварного соединения сравнительного примера. В дополнение к этому, например, сравнивая усталостные долговечности с максимальным напряжением 360 МПа, усталостные долговечности сварных соединений 10 Примеров 1 и 2 были приблизительно от 1,4 до 1,8 раз больше усталостной долговечности сварного соединения сравнительного примера. Из вышеизложенного следует, что настоящее изобретение позволяет в достаточной степени улучшить предел усталости сварного соединения внахлест.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0077]

В соответствии с настоящим изобретением возможно существенно улучшить предел усталости сварного соединения внахлест. Следовательно, настоящее изобретение является пригодным для того, чтобы улучшить предел усталости сварного соединения внахлест, используемого в качестве элемента автомобильного корпуса и т.п.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

[0078]

10, 10a, 10b, 24 - сварное соединение

12 - первый стальной материал

14 - второй стальной материал

16, 30 - зона сварного шва

18, 48 - расплавленная часть

26 - первый элемент

28 - второй элемент

32, 34, 36, 38, 40, 42, 44, 46 - часть в форме пластины

Изобретение относится к способу изготовления сварного соединения внахлест (варианты) и сварному соединению внахлест, имеющему улучшенный предел усталости. Часть первого стального материала, имеющего заданную толщину, и часть второго стального материала, имеющего заданную толщину, перекрывают друг друга в виде перекрывающихся частей. Краевая часть первого стального материала приварена к лицевой поверхности второго стального материала так, что зона сварного шва продолжается вдоль краевой части. Определяют направление, перпендикулярное к направлению продолжения зоны сварного шва и параллельное к лицевой поверхности второго стального материала, как заданное направление, в котором удерживают сварное соединение от перемещения. Первый стальной материал удерживают от перемещения в направлении толщины первого стального материала, а второй стальной материал удерживают от перемещения в направлении толщины второго стального материала, и часть перекрывающейся части второго стального материала нагревают с образованием расплавленной части в части перекрывающейся части второго стального материала. 3 н. и 10 з.п. ф-лы, 18 ил., 1 пр., 1 табл.

1. Способ изготовления сварного соединения внахлест, имеющего улучшенный предел усталости, в котором часть первого стального материала, имеющего заданную толщину, и часть второго стального материала, имеющего заданную толщину, перекрывают друг друга в виде перекрывающихся частей, и краевая часть первого стального материала приварена к лицевой поверхности второго стального материала так, что зона сварного шва продолжается вдоль краевой части, отличающийся тем, что определяют направление, перпендикулярное к направлению продолжения зоны сварного шва и параллельное к лицевой поверхности второго стального материала, как заданное направление, в котором удерживают сварное соединение от перемещения, при этом первый стальной материал удерживают от перемещения в направлении толщины первого стального материала, а второй стальной материал удерживают от перемещения в направлении толщины второго стального материала, причем часть перекрывающейся части второго стального материала нагревают с образованием расплавленной части в части перекрывающейся части второго стального материала.

2. Способ по п. 1, отличающийся тем, что часть перекрывающейся части первого стального материала и часть перекрывающейся части второго стального материала нагревают с образованием расплавленной части в части перекрывающейся части первого стального материала.

3. Способ по п. 1 или 2, отличающийся тем, что расплавленную часть образуют так, чтобы она продолжалась параллельно зоне сварного шва вдоль краевой части первого стального материала.

4. Способ по любому из пп. 1-3, отличающийся тем, что нагреваемое положение в перекрывающейся части второго стального материала располагают на расстоянии 2 мм или больше и 10 мм или меньше в заданном направлении от зоны сварного шва и продолжают вдоль краевой части.

5. Способ по любому из пп. 1-4, отличающийся тем, что часть перекрывающейся части второго стального материала нагревают лазерным лучом, вольфрамом в атмосфере инертного газа или электронным лучом.

6. Способ по любому из пп. 1-5, отличающийся тем, что расплавленную часть формируют в положении, которое находится на расстоянии от зоны сварного шва в заданном направлении.

7. Способ изготовления сварного соединения внахлест, включающий стадию сваривания вместе первого стального материала и второго стального материала с получением соединенного тела, и стадию нагревания полученного соединенного тела, при этом

стадия сваривания включает стадию сваривания краевой части первого стального материала и лицевой поверхности второго стального материала в таком состоянии, в котором часть первого стального материала и часть второго стального материала перекрывают друг друга как перекрывающиеся части, таким образом, что зона сварного шва образуется вдоль краевой части, и

на стадии нагревания определяют направление, перпендикулярное к направлению продолжения зоны сварного шва и параллельное к лицевой поверхности второго стального материала, как заданное направление, в котором удерживают соединенное тело от перемещения, при этом первый стальной материал удерживают от перемещения в направлении толщины первого стального материала, а второй стальной материал удерживают от перемещения в направлении толщины второго стального материала, причем часть перекрывающейся части второго стального материала нагревают таким образом, что в части перекрывающейся части второго стального материала образуется расплавленная часть.

8. Способ по п. 7, отличающийся тем, что стадия нагревания включает в себя стадию нагревания части перекрывающейся части первого стального материала и части перекрывающейся части второго стального материала таким образом, что расплавленную часть дополнительно образуют в части перекрывающейся части первого стального материала.

9. Способ по п. 7 или 8, отличающийся тем, что на стадии нагревания образуют расплавленную часть так, чтобы она продолжалась параллельно зоне сварного шва, продолжающейся вдоль краевой части первого стального материала.

10. Способ по любому из пп. 7-9, отличающийся тем, что нагреваемую зону в перекрывающейся части второго стального материала на стадии нагревания располагают на расстоянии 2 мм или больше и 10 мм или меньше в заданном направлении от зоны сварного шва и продолжают вдоль краевой части.

11. Способ по любому из пп. 7-10, отличающийся тем, что на стадии нагревания часть перекрывающейся части второго стального материала нагревают лазерным лучом, вольфрамом в атмосфере инертного газа или электронным лучом.

12. Способ по любому из пп. 7-11, отличающийся тем, что на стадии нагревания расплавленную часть образуют в зоне на расстоянии от зоны сварного шва в заданном направлении.

13. Сварное соединение внахлест, в котором краевая часть первого стального материала приварена к лицевой поверхности второго стального материала в таком состоянии, в котором часть первого стального материала и часть второго стального материала перекрывают друг друга как перекрывающиеся части, при этом

зона сварного шва продолжается вдоль краевой части первого стального материала и соединяет краевую часть со вторым стальным материалом, и

расплавленная часть образована в части перекрывающейся части второго стального материала на расстоянии от зоны сварного шва, при этом

при условии, что из направлений, перпендикулярных к направлению продолжения зоны сварного шва и параллельных к лицевой поверхности второго стального материала, направление, указывающее на противолежащую сторону первого стального материала относительно зоны сварного шва, определяется как заданное направление,

на расстоянии 0,5 мм от границы наружной поверхности зоны сварного шва на лицевой поверхности второго стального материала в заданном направлении остаточное напряжение на лицевой поверхности второго стального материала имеет большую сжимающую величину, чем величина остаточного напряжения в центре второго стального материала в направлении толщины второго стального материала.

| Способ дуговой сварки | 1985 |

|

SU1279779A1 |

| СПОСОБ СВАРКИ НАХЛЕСТОЧНЫХ СОЕДИНЕНИЙ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2013 |

|

RU2542938C2 |

| Способ сварки | 1987 |

|

SU1454601A1 |

| Способ подготовки под сварку нахлесточного соединения | 1986 |

|

SU1389969A1 |

| Способ сварки плавлением угловых и нахлесточных соединений с присадочной проволокой | 1989 |

|

SU1655698A1 |

| JP 2014004609 A, 16.01.2014 | |||

| JP 2003154481 A, 27.05.2003 | |||

| WO 2012114532 A1, 30.08.2012 | |||

| CN 104625455 A, 20.05.2015. | |||

Авторы

Даты

2019-11-29—Публикация

2017-01-27—Подача