Изобретение относится к области станкостроения, машиностроения и может быть использовано при создании автоматических линий в условиях автоматизированного машиностроительного производства.

Известна перекомпонуемая автоматическая линия, в которой рабочая позиция состоит из комплектов соединенных узлов, отличающийся тем, что в цикле перекомпонования рабочей позиции, управляемом с помощью системы ЧПУ, базируют и закрепляют на фундаменте, например, три автоматически сменных комплекта из автоматически сменных узлов в несколько ярусов, а в системе ЧПУ переводят из скомпонованного состояния в дескопонованное комплекты манипуляторами с захватными устройствами на двух автооператорах промышленного робота верхнего расположения над комплектами так, что захватными устройствами манипулятора автооператора снимают и отводят автоматически снимаемые узлы на заменяемые узлы с верхнего яруса комплектов до фундамента и освобождают фундамент от комплектов со снимаемыми узлами с образованием рабочей зоны перекомпонования, при этом захватные устройства на манипуляторе первого автооператора вводят в проушины захвата корпуса снимаемого узла, а съемным устройством базирования и крепления на снимаемом узле раскрепляют и отделяют снимаемый узел от смежного узла в комплекте, тогда как захватное устройство на манипуляторе второго автооператора вводят в проушины захвата корпуса на заменяемом узле и в рабочей зоне перекомпонования на фундаменте базируют и закрепляют заменяемые сменные узлы, закрепляют их между собой от нижнего яруса до верхнего съемными устройствами базирования и крепления на заменяемых узлах, при этом из дескомпонованного состояния комплекты автоматически переводят в скомпонованное состояние._ (патент на изобретение №2487004, МПК B23Q 41/00, опубл. 10.07.2013).

Данная перекомпонуемая автоматическая линия имеет следующие недостатки: сложность конструкции, высокую стоимость, дополнительные потери времени на перекомпоновку, невозможность обработки верхней плоскости деталей.

Целью изобретения является разработка конструкции линии, обеспечивающей автоматизированный конвейерный процесс обработки партии деталей, за счет чего достигается повышение производительности труда, снижение трудоемкости операций механообработки, снижение стоимости выпускаемой продукции.

На чертежах представлено:

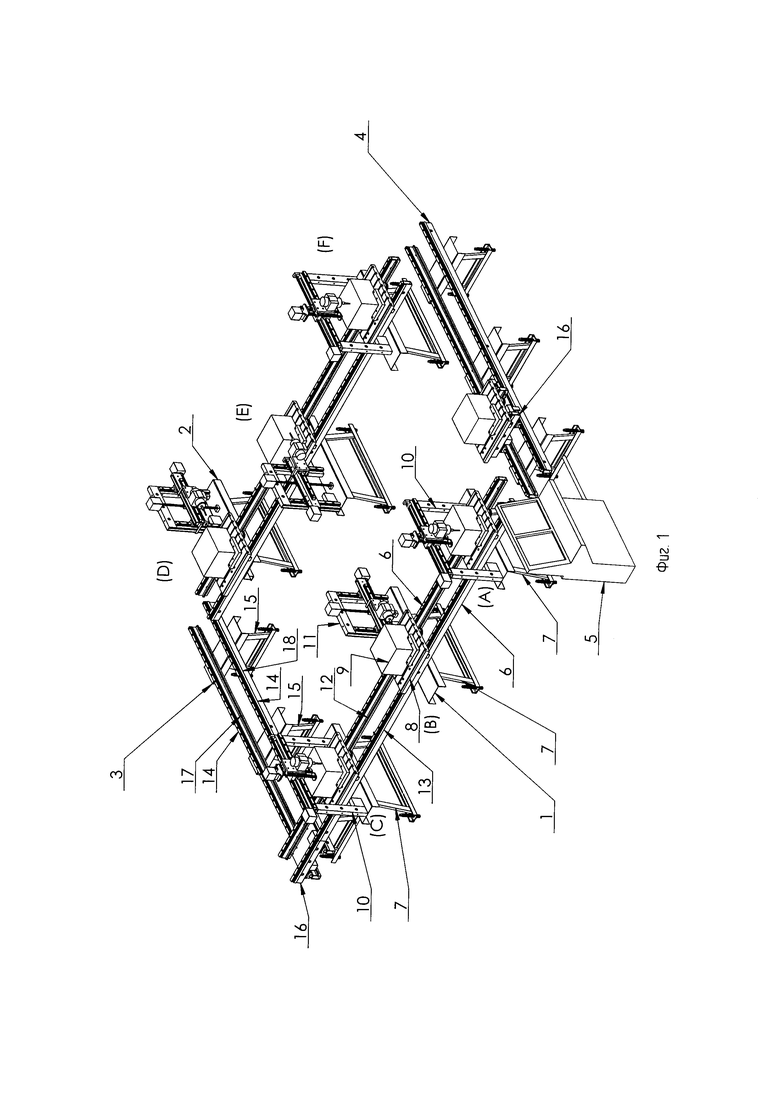

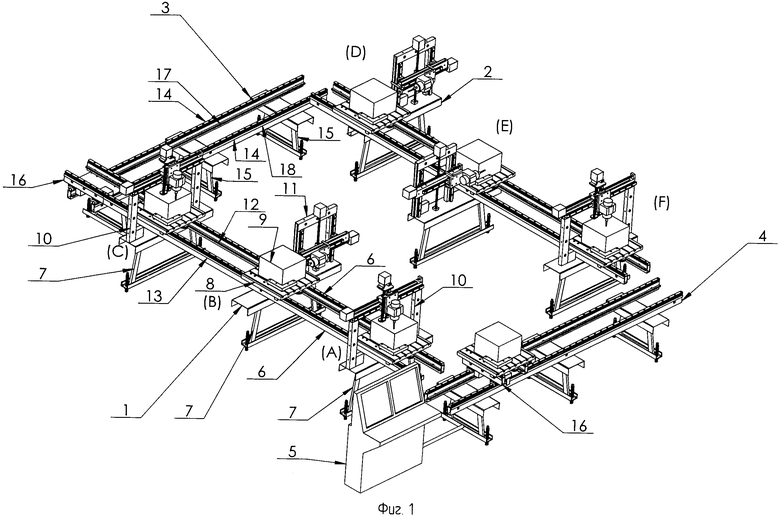

на фиг. 1 изображена многооперационная автоматическая линия,

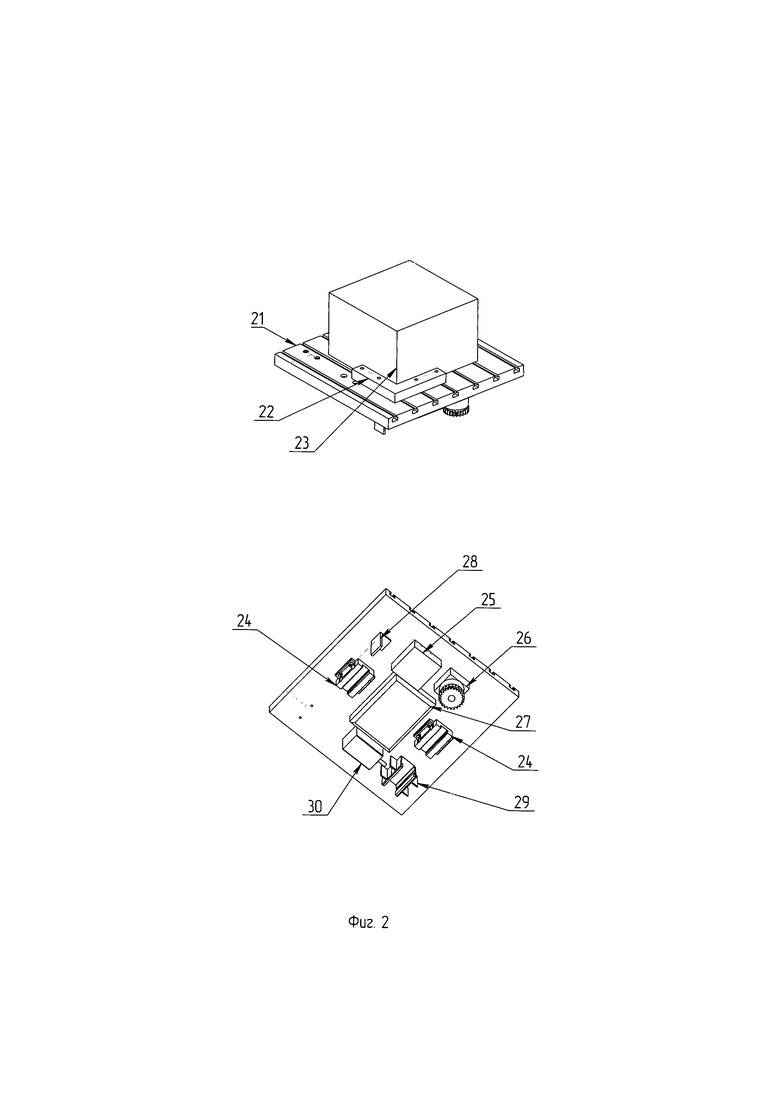

на фиг. 2 показан подвижный стол для крепления обрабатываемой детали и его оснащение.

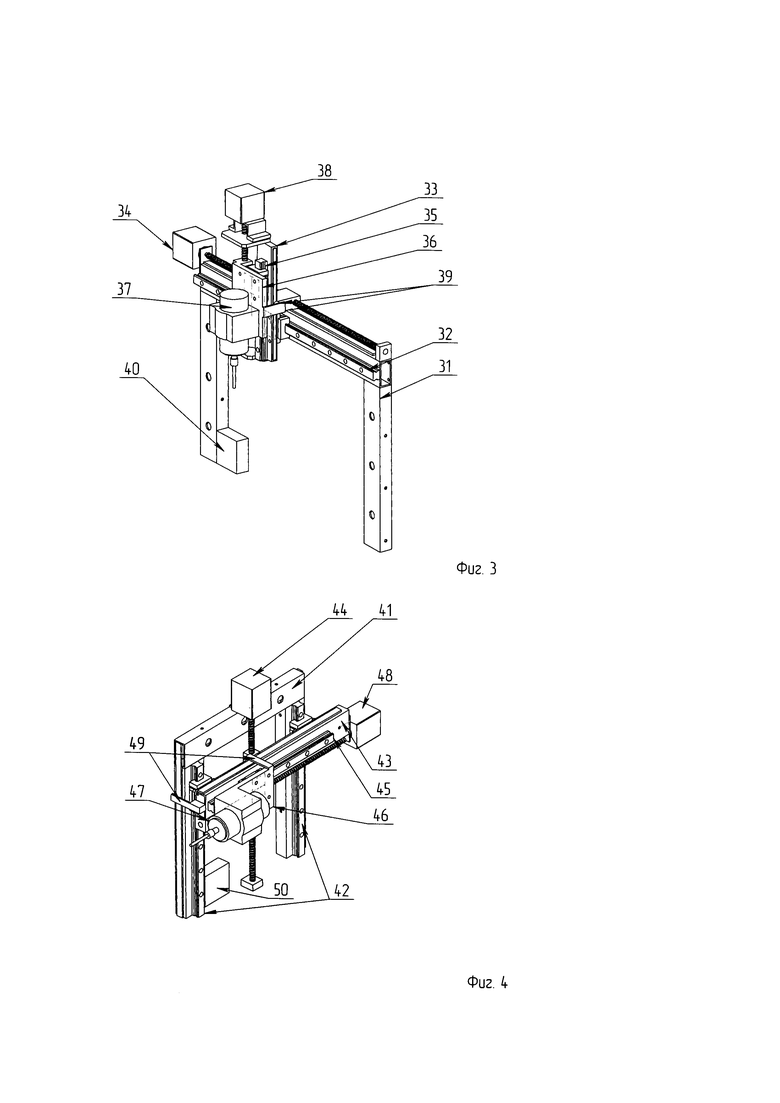

На фиг. 3 показано устройство вертикального шпинделя.

На фиг. 4 показано устройство горизонтального шпинделя.

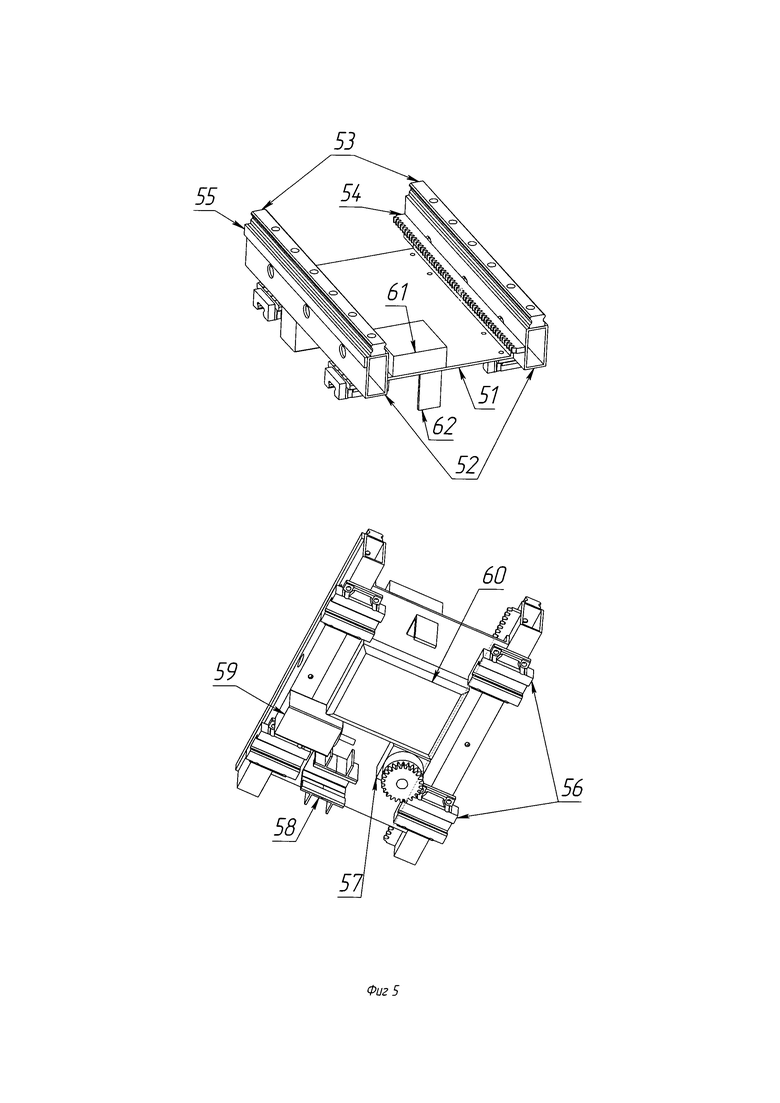

На фиг. 5 показан подвижный узел перехода 16.

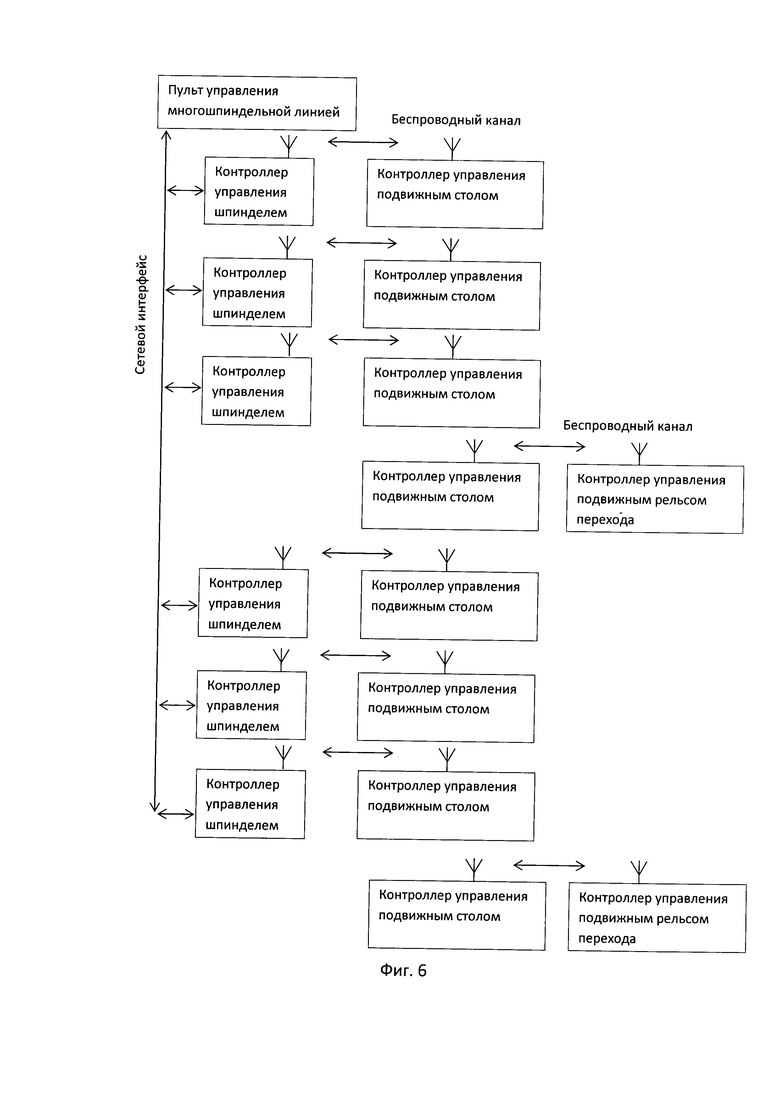

На фиг. 6 показана структура системы управления и информационного обмена между компонентами линии.

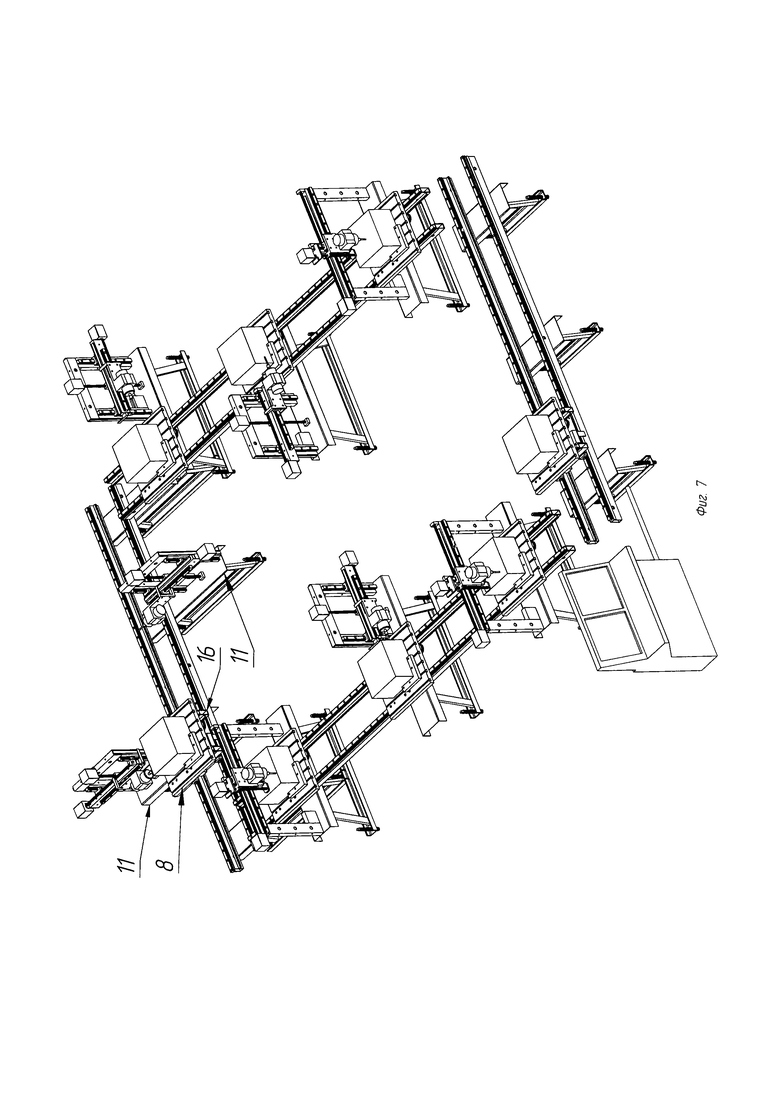

На фиг. 7 показана многооперационная автоматическая линия с возможностью обработки пяти плоскостей детали.

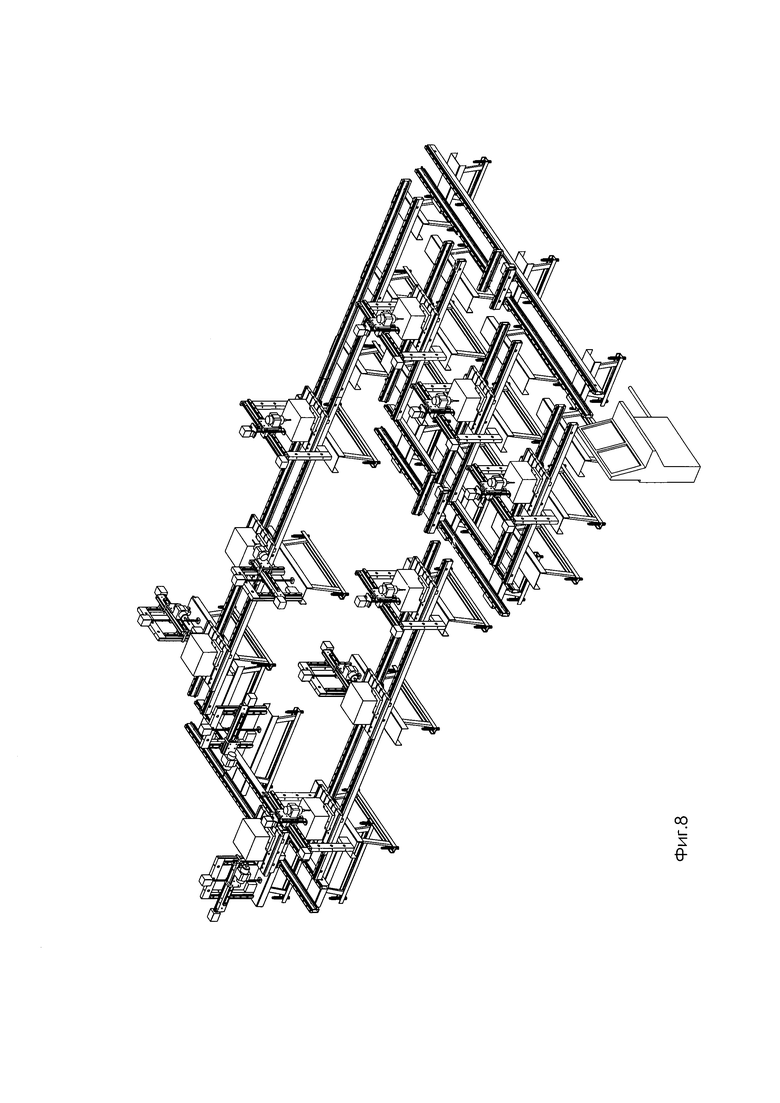

На фиг. 8 показана многооперационная автоматическая линия с участком параллельной обработки.

Многооперационная автоматическая линия Фиг. 1 состоит из участка обработки левого 1, участка обработки правого 2, участка перехода 3, участка перехода в зоне смены заготовок 4, пульта программирования и управления 5.

Участок обработки предназначен для выполнения операций по обработке заготовки детали. Участок обработки представляет собой два рельса на жестком несущем профиле 6, закрепленные на опорах 7. На рельсах 6 на линейных подшипниках установлены подвижные столы 8 для закрепления на них заготовок деталей 9. На опорах 7 установлены механизмы управления шпинделями, вертикального 10, для обработки верхней плоскости детали, и, горизонтального 11, для обработки боковых плоскостей детали. На несущем профиле рельса 6 закреплены зубчатая рейка 12 и линейка датчика позиционирования 13.

Участок перехода 3 предназначен для перемещения стола 8 с обрабатываемой деталью с левого участка обработки 1 на правый участок обработки 2. Участок перехода 4 предназначен для перемещения стола 8 с правого участка обработки 2 на левый участок обработки 1. В зоне участка перехода 4 производится смена готовой детали на очередную заготовку. Таким образом, обеспечивается замкнутый технологический цикл перемещения стола 8 и закрепленной на нем заготовки детали. Участок перехода 3 и участок перехода 4 представляют собой два рельса на жестком несущем профиле 14, закрепленные на опорах 15. На рельсах 14 на линейных подшипниках установлен подвижный узел перехода 16. На несущем профиле рельса 14 закреплены зубчатая рейка 17 и линейка датчика позиционирования 18.

Подвижный стол для крепления обрабатываемой детали Фиг. 2 представляет собой плиту с Т-образными пазами 21, упор для координатной привязки заготовки 22. Упоры координатной привязки должны быть установлены на все подвижные столы с требуемой точностью обработки. Заготовка детали 23 должна иметь предварительно обработанные базовые поверхности для обеспечения точной ее установки на подвижный стол 21. На нижней плоскости стола 21 установлены линейные подшипники 24, контроллер управления 25, привод перемещения 26, батарея автономного питания 27, датчик определения положения 28, фиксирующий тормоз 29 с приводом 30.

Вертикальный шпиндель 10 предназначен для обработки верхней плоскости детали. Вертикальный шпиндель 10 Фиг. 3 состоит из несущей конструкции 31, на которой закреплен горизонтальный рельс 32. На рельс 32 через линейный подшипник установлен узел горизонтального перемещения 33. Горизонтальное перемещение обеспечивает привод 34 с ходовым винтом. На узле горизонтального перемещения 33 закреплен вертикальный рельс 35, на котором через линейный подшипник установлен узел крепления шпинделя 36 с закрепленным на нем шпинделем 37. На узле горизонтального перемещения 33 закреплен привод вертикального перемещения 38 с ходовым винтом. Для определения горизонтального и вертикального положения шпинделя служат датчики положения 39. Управление положением и работой шпинделя осуществляет контроллер 40.

Горизонтальный шпиндель 11 предназначен для обработки боковой плоскости детали. Горизонтальный шпиндель 11 Фиг. 4 состоит из несущей конструкции 41, на которой установлены вертикальные рельсы 42. На рельсы 42 через линейные подшипники установлен узел вертикального перемещения 43. Вертикальное перемещение обеспечивает привод 44 с ходовым винтом. На узле вертикального перемещения установлен горизонтальный рельс 45, на котором через линейный подшипник установлен узел крепления шпинделя 46 с закрепленным на нем шпинделем 47. Горизонтальное перемещение обеспечивается приводом 48 с ходовым винтом. Для определения горизонтального и вертикального положения шпинделя служат датчики положения 49. Управление положением и работой шпинделя осуществляет контроллер 50.

Подвижный узел перехода 16 обеспечивает перемещение подвижного стола крепления обрабатываемой детали между левым и правым участками обработки. Устройство подвижного узла перехода показано на Фиг. 5. Подвижный узел перехода состоит из шасси 51 с закрепленными на нем жесткими профилями 52. На профилях 52 установлены рельсы 53. Для перемещения подвижного стола крепления обрабатываемой детали на подвижный узел перехода служит зубчатая рейка 54. Контроль положения подвижного стола крепления обрабатываемой детали на подвижном узле перехода обеспечивается при помощи линейки датчика положения 55. На нижней плоскости шасси 51 установлены линейные подшипники 56, привод перемещения по участку перехода 57, фиксирующий тормоз 58 с приводом 59, батарея автономного питания 60. Управление работой подвижного узла перехода обеспечивает контроллер 61. Для контроля положения подвижного узла перехода на модуле перехода служит датчик положения 62.

Система управления многооперационной линией Фиг. 6 состоит из устройств, установленных стационарно, и подвижных устройств. В группу стационарных устройств входят пульт программирования и управления 5 и контроллеры управления шпинделями 40 и 50. Для обеспечения работы линии в реальном масштабе времени информационный обмен между стационарными устройствами осуществляется по скоростному универсальному сетевому интерфейсу.

Контроллеры управления шпинделем выполняют следующие алгоритмы:

- прием задания на выполнение операции обработки детали от пульта программирования и управления 5 по сетевому интерфейсу;

- позиционирование шпинделя по двум координатам;

- позиционирование подвижного стола 8 по третьей координате (вдоль участка обработки 1 и 2);

- управление шпинделем в процессе выполнения операции обработки;

- обеспечение рабочего хода шпинделя по двум координатам в процессе выполнения операции обработки;

- управление движением подвижного стола 8 по третьей координате при выполнении операции обработки;

- передачу команд на контроллер подвижного стола 8 при завершении операции обработки.

Подвижными устройствами являются контроллеры управления 25 подвижным столом для крепления обрабатываемой детали 8 и контроллеры управления 61 подвижным узлом перехода 16. Информационный обмен между контроллером 25 подвижного стола 8 и пультом управления 5 обеспечивается через контроллер управления шпинделем 40 или 50, в зоне действия которого находится подвижный стол 8 по беспроводному каналу передачи данных. Контроллер 25 подвижного стола 8 выполняет следующие алгоритмы работы:

- переход в зону очередного шпинделя и установление связи с контроллером управления шпинделя 40, или 50;

- обеспечение позиционирования детали в направлении вдоль участка обработки для выполнения операции обработки и рабочего хода инструмента в направлении вдоль участка обработки;

- переход на подвижный узел перехода 16, фиксирование на нем, после перемещения подвижного узла перехода 16 от левого участка обработки 1 к правому участку обработки 2, переход на правый участок обработки 2. При этом информационный обмен между контроллером 25 подвижного стола 8 и контроллером 61 подвижного узла перехода 16 происходит по беспроводному каналу передачи данных.

Контроллер 61 подвижного узла перехода 16 выполняет следующие алгоритмы работы:

- позиционирование узла перехода 16 к участку обработки 1;

- прием данных от контроллера 25 подвижного стола 8 о зафиксированном положении подвижного стола 8 на подвижном узле перехода 16;

- позиционирование узла перехода 16 к участку обработки 2;

- передача данных на контроллер 25 подвижного стола 8 о возможности перехода подвижного стола 8 на участок обработки 2;

- для узла перехода 16, находящегося на участке перехода 4, контроллер 61 обеспечивает останов подвижного узла перехода 16 в зоне смены заготовок деталей, после получения команды об установке новой заготовки позиционирует узел перехода 16 к участку обработки 1.

Функционирование линии предусматривает следующие режимы работы:

- Режим программирования обработки

- Режим обработки партии деталей

Работа линии в режиме программирования обработки осуществляется в следующем порядке.

Количество подвижных столов 8, установленных на линии должно быть: количество шпинделей +1. (на Фиг. 1 6+1=7).

В исходном состоянии подвижные столы 8 распределены по линии и один стол 8 находится на подвижном узле 16 участка перехода 4. На стол 8 на участке перехода 4 устанавливается заготовка детали с обработанными базовыми поверхностями. Заготовка детали крепится к столу базовыми поверхностями в предварительно закрепленный координатный упор 22.

На подвижный стол 8, находящийся в зоне третьего шпинделя (С) участка обработки 1, с пульта 5 подается команда перехода на подвижный узел 16 участка перехода 3. После выполнения этой команды освобождается рабочая зона (С) третьего шпинделя участка обработки 1. Командами с пульта 5 подвижный стол 8, находящийся в зоне (В) второго шпинделя участка обработки 1, перемещается в рабочую зону (С) третьего шпинделя участка обработки 1. Затем, командами с пульта 5 подвижный стол 8, находящийся в зоне (А) первого шпинделя участка обработки 1, перемещается в рабочую зону (В) второго шпинделя участка обработки 1. Освобождается рабочая зона (А) первого шпинделя участка обработки 1. Подвижный узел 16 участка перехода 4 позиционируется к участку обработки 1. Подвижный стол 8, с установленной на него заготовкой детали, перемещается в рабочую зону (А) первого шпинделя участка обработки 1. С пульта 5 формируется последовательность шагов, выполняющих обработку заготовки инструментом, установленным в первый шпиндель участка обработки 1. При этом управление шпинделем по двум координатам формируется через контроллер шпинделя 40. А перемещением заготовки вдоль участка обработки 1 управляет контроллер шпинделя 40 через контроллер 25 подвижного стола 8 путем передачи управляющих команд по беспроводному каналу передачи данных. Таким образом, обеспечивается позиционирование инструмента по трем координатам относительно заготовки детали.

Подвижный узел 16 участка перехода 3 позиционируется к участку обработки 2. Подвижный узел 16 участка перехода 4 позиционируется к участку обработки 2. Командами с пульта 5 подвижный стол 8 из рабочей зоны (F) перемещается на подвижный узел 16 участка перехода 4. Подвижные столы 8 из рабочих зон (Е) и (D) перемещаются в рабочие зоны (F) и (Е) соответственно. Подвижный стол 8 с подвижного узла 16 участка перехода 3 перемещается в рабочую зону (D). Подвижный узел 16 участка перехода 3 позиционируется к участку обработки 1.

На стол 8 на участке перехода 4 устанавливается заготовка детали с обработанными базовыми поверхностями. Заготовка детали крепится к столу базовыми поверхностями в предварительно закрепленный координатный упор 22. Последовательностью шагов, перечисленных выше, производится перемещение подвижных столов 8 каждого на одну рабочую зону в направлении последовательности обработки. При этом, подвижный стол 8 из рабочей зоны (А) переходит в рабочую зону (В). С пульта 5 формируется последовательность шагов, выполняющих обработку заготовки инструментом, установленным во второй шпиндель участка обработки 1. Обработка заготовки в рабочей зоне (А) производится в автоматическом режиме по уже составленному алгоритму.

Такая последовательность шагов повторяется для каждой рабочей зоны. Режим программирования завершается, когда будет составлен алгоритм обработки для рабочей зоны (F).

Режим обработки партии деталей может начинаться непосредственно после режима программирования. В этом случае, на свободный стол 8 на участке перехода 4 крепится очередная заготовка детали, на пульте 5 включается команда готовности очередного подвижного стола 8 на участке перехода 4 и запускается режим автоматизированной обработки - выполнения алгоритма обработки, составленного на предыдущих этапах. Заготовка, прошедшая весь цикл обработки, выходит из рабочей зоны (F) на участок перехода 4. Здесь производится останов движения для смены заготовки на следующую. Затем цикл обработки продолжается.

Если алгоритм обработки уже составлен, последовательность работы заключается в следующем:

- на свободный стол 8 на модуле перехода 4 крепится первая заготовка детали, подается команда готовности и начинается цикл обработки;

- на участок перехода 4 выводится очередной стол 8, на него крепится следующая заготовка, подается команда готовности; и т.д.

Когда первая заготовка пройдет полный цикл обработки, на участке перехода 4 производится замена готовой детали на очередную заготовку.

Дополнительные компоновочные варианты исполнения линии

Следует заметить, что линия на Фиг. 1 позволяет обрабатывать три плоскости заготовки - верхнюю и две боковые. Чтобы увеличить возможности линии для обработки торцевых плоскостей заготовки можно установить горизонтальные шпиндели 11 на участке перехода 3. Фиг. 7. При этом рабочий ход инструмента вдоль участка перехода при обработке обеспечивается перемещением подвижного узла 16. Подвижный стол 8 заблокирован на подвижном узле 16 при помощи тормоза 29.

Операции обработки деталей на линии выполняются последовательно. Эта особенность накладывает требование сопоставимости по времени выполняемых операций. Однако, при существенном различии времени на выполнение операций обработки возможно использование участка параллельной обработки. Фиг. 8. Этот участок состоит из нескольких сегментов линии с одинаковым комплектом шпинделей и установленных в них инструментов и расположенных параллельно. В начале и в конце участка параллельной обработки должны быть установлены участки перехода. Участок перехода в начале участка параллельной обработки распределяет подвижные столы 8 с установленными на них заготовками деталей между несколькими сегментами линии и запускает их обработку последовательно с определенным интервалом. С таким же интервалом подвижные столы 8 выходят на участок перехода после завершения обработки. При этом, интервал запуска обработки и завершения обработки должен быть соизмерим с общим интервалом обработки детали в линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНОЕ СБОРОЧНОЕ ПРИСПОСОБЛЕНИЕ | 2012 |

|

RU2504496C1 |

| Поточная линия для сборки и сварки блоков цилиндров дизельных двигателей | 1978 |

|

SU753573A1 |

| ПОЛУАВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ОБУВНЫХ ЗАГОТОВОК | 2016 |

|

RU2628982C1 |

| КОЛЛАБОРАТИВНЫЙ СВАРОЧНЫЙ АППАРАТ | 2022 |

|

RU2789145C1 |

| Автоматизированная линия для штамповки деталей из листового материала | 1987 |

|

SU1505639A1 |

| МЕХАТРОННАЯ СИСТЕМА ФОРМИРОВАНИЯ ИНДИВИДУАЛЬНОГО ИНТРАОПЕРАЦИОННОГО ПОЛОЖЕНИЯ ПАЦИЕНТА | 2022 |

|

RU2803982C1 |

| ГОРИЗОНТАЛЬНЫЙ ФРЕЗЕРНО-РАСТОЧНЫЙ СТАНОК С ПОДВИЖНОЙ СТОЙКОЙ | 2004 |

|

RU2333078C1 |

| Электромеханическое зажимное устройство | 1982 |

|

SU1102662A1 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ ТЕЛ ВРАЩЕНИЯ | 2011 |

|

RU2506146C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

Изобретение относится к области станкостроения и может быть использовано при создании автоматизированных линий машиностроительного производства. Линия содержит по меньшей мере два участка обработки, два участка перехода между участками обработки и пульта программирования и управления. При этом она снабжена по меньшей мере двумя подвижными столами для закрепления заготовок деталей, а участки обработки и участки перехода расположены относительно друг друга с возможностью перемещения упомянутых столов с одного участка обработки на другой путем их передачи и перемещения посредством подвижных узлов по рельсам участков перехода с образованием замкнутого цикла обработки заготовок деталей. Использование изобретения позволит существенно повысить производительность труда и сократить затраты в механообрабатывающих производствах. 6 з.п. ф-лы, 8 ил.

1. Автоматическая многооперационная механообрабатывающая линия, содержащая по меньшей мере два участка обработки, два участка перехода между участками обработки и пульта программирования и управления, отличающаяся тем, что она снабжена по меньшей мере двумя подвижными столами для закрепления заготовок деталей, имеющими встроенные приводы перемещения, линейные подшипники для перемещения по рельсам, контроллер управления и батарею автономного питания, при этом каждый из участков обработки включает в себя два рельса для перемещения упомянутых столов и устройство для механической обработки, выполненное в виде по меньшей мере одного шпинделя с приводами перемещения по двум координатам и контроллера управления перемещением шпинделя и режимом обработки, а каждый из участков перехода включает в себя подвижный узел, выполненный в виде шасси, на котором размещены рельсы для размещения и перемещения упомянутых столов, приводы перемещения узла, линейные подшипники для перемещения по рельсам, контроллер управления и батарея автономного питания, и два рельса для перемещения упомянутого подвижного узла, при этом участки обработки и участки перехода расположены относительно друг друга с возможностью перемещения упомянутых столов с одного участка обработки на другой путем их передачи и перемещения посредством упомянутых подвижных узлов по рельсам участков перехода с образованием замкнутого цикла обработки заготовок деталей, а упомянутые приводы перемещения и контроллеры управления режимами обработки связаны с пультом программирования и управления при помощи единой системы автоматизированного программного управления.

2. Линия по п. 1, отличающаяся тем, что на участках обработки и участках перехода установлены измерительные устройства для определения положения и/или датчики положения подвижных столов и подвижных узлов.

3. Линия по п. 1, отличающаяся тем, что на подвижных столах и/или на подвижных узлах установлены измерители положения.

4. Линия по п. 1, отличающаяся тем, что на подвижных столах установлены упоры для базовых привязок заготовок деталей при их установке.

5. Линия по п. 1, отличающаяся тем, что на подвижных столах и/или подвижных узлах установлены фиксирующие тормоза с приводом.

6. Линия по п. 1, отличающаяся тем, что по меньшей мере на одном участке перехода установлены шпиндели.

7. Линия по п. 1, отличающаяся тем, что она содержит по меньшей мере один участок параллельной обработки деталей.

| Гибкая автоматизированная линия | 1988 |

|

SU1668104A1 |

| Автоматическая линия | 1987 |

|

SU1445920A1 |

| Автоматическая линия для механической обработки деталей | 1979 |

|

SU882727A2 |

| СПОСОБ МНОГОЯРУСНОГО КОМПОНОВАНИЯ И ПЕРЕКОМПОНОВАНИЯ РАБОЧЕЙ ПОЗИЦИИ АВТОМАТИЧЕСКОЙ ЛИНИИ И ПЕРЕКОМПОНУЕМАЯ РАБОЧАЯ ПОЗИЦИЯ АВТОМАТИЧЕСКОЙ ЛИНИИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2011 |

|

RU2487004C2 |

| GB 1202361 A, 19.08.1970 | |||

| US 4566837 A, 28.01.1986 | |||

| WO 2013035693 A1, 14.03.2013. | |||

Авторы

Даты

2019-12-11—Публикация

2018-11-20—Подача