Настоящее изобретение относится к формовочному устройству, в частности, шпиндельному прессу, для обработки заготовок формованием, а также к способу обработки заготовок формованием с использованием такого устройства.

Известны ударные формовочные машины для формования заготовок, такие как молоты и шпиндельные прессы, в частности, шпиндельные прессы с маховиком. Например, в патенте Германии DE 7822648 U1 раскрыт шпиндельный пресс для выковывания фланца вала, в котором поворотный стол, выполненный с нижними частями штампа для приема заготовок и имеющий различные места подвода, расположен и выровнен под плитой для крепления штампа, прикрепленной к ползуну и имеющей несколько верхних частей штампа.

В таких шпиндельных прессах энергия формования, необходимая для формования заготовки, может вырабатываться посредством шпинделя и ударного инструмента или ползуна, и передаваться на заготовку. Шпиндель может приводиться в движение непосредственно двигателем или маховиком, присоединенным шлицевым соединением или соединением с натягом. Вращательное движение шпинделя преобразуется в прямолинейное скользящее перемещение ползуна посредством многозаходной резьбы с большим углом подъема. Когда ползун ударно соприкасается с заготовкой, кинетическая энергия маховика, шпинделя и ползуна полностью переходит в полезную работу и потери энергии. Приводом шпинделя или маховика обычно является электродвигатель. С помощью поворотного стола, известного, например, из патента Германии DE 7822648 U1, заготовки могут быть перемещены поворотом между различными местами подвода в рабочей области верхней части штампа.

Исходя из этого, задачей настоящего изобретения является создание нового формовочного устройства, в частности, шпиндельного пресса, и нового способа формования заготовки, который позволяет, в частности, улучшить перемещение заготовок, а в некоторых случаях и производительность устройства.

Эта задача решается использованием формовочного устройства по п. 1 и способа обработки заготовки формованием по п. 11 формулы изобретения. Предпочтительные и дополнительные варианты осуществления изобретения следуют, в частности, из зависимых пунктов формулы изобретения и из нижеследующего описания.

В соответствии с вариантом осуществления по п. 1, предлагается формовочное устройство, например, в виде шпиндельного пресса, содержащее обрабатывающую головку, установленную с возможностью перемещения вдоль оси перемещения для обработки формованием по меньшей мере одной заготовки, при этом указанная обрабатывающая головка имеет по меньшей мере один обрабатывающий инструмент.

Обрабатывающая головка может быть выполнена с возможностью прикрепления, например, к ползуну или толкающему штоку формовочного устройства или может быть встроена в них. Обрабатывающая головка может содержать, например, плиту для крепления штампа, которая может быть выполнена с возможностью удерживать на себе по меньшей мере один обрабатывающей инструмент, например, с возможностью отсоединения. Ось перемещения может быть, например, коллинеарна траектории движения обрабатывающей головки или соединенного с ней ползуна или толкающего штока, то есть центральной оси перемещения формовочного устройства при его работе.

Предлагаемое формовочное устройство дополнительно содержит область обработки, расположенную напротив обрабатывающей головки, имеющую по меньшей мере один участок обработки, выполненный с возможностью принимать и обрабатывать формованием заготовку.

Кроме того, предлагаемое формовочное устройство по п. 1 содержит поворотный стол, имеющий поворотную ось, по существу параллельную направлению перемещения. Поворотный стол также содержит приемные части для приема заготовок, расположенные относительно поворотной оси со смещением по отношению друг к другу в окружном направлении. В целом, на поворотном столе вдоль круговой линии в окружном направлении может быть предусмотрено несколько приемных частей, например три, четыре или более.

В соответствии с вариантом осуществления по п. 1 поворотный стол выполнен или расположен и установлен с возможностью поворота таким образом, что в результате его поворота вокруг поворотной оси каждая приемная часть для приема заготовок может быть перемещена по меньшей мере в одно первое рабочее положение, находящееся в области обработки. В результате перемещения одной из приемных частей в первое рабочее положение и последующей операции или последующего приведения в действие обрабатывающей головки может быть отформована заготовка, находящаяся в соответствующем первом рабочем положении.

Кроме того, поворотный стол по п. 1 выполнен или расположен и установлен с возможностью поворота таким образом, что в результате его поворота вокруг поворотной оси каждая из приемных частей для приема заготовок может быть перемещена по меньшей мере в одно второе рабочее положение, находящееся по меньшей мере частично сбоку за пределами некоторого или указанного поперечного сечения обрабатывающей головки в осевой проекции по отношению к оси перемещения. В этом случае поворотный стол и обрабатывающая головка могут быть расположены и установлены по отношению друг к другу таким образом, что, если смотреть в осевой проекции параллельно оси перемещения обрабатывающей головки, второе рабочее положение(я) расположено так, что приемная часть, находящаяся в соответствующем втором рабочем положении, расположена по меньшей мере частично за пределами указанного поперечного сечения в направлении, перпендикулярном оси перемещения. Например, расположение поворотного стола и обрабатывающей головки и их взаимная конфигурация могут быть реализованы так, что центральная ось или монтажное отверстие, выполненное с возможностью подачи и/или удержания заготовки на приемной части, расположено сбоку за пределами этого поперечного сечения.

Поперечное сечение может являться, например, поперечным сечением обрабатывающей головки или минимальным ее поперечным сечением и/или поперечным сечением соединенного с ней ползуна или толкающего штока, и/или поперечное сечение может быть задано поперечным сечением обрабатывающей головки и/или ползуна или толкающего штока на торце обрабатывающей головки, ползуна или толкающего штока, обращенном к области обработки.

Ось перемещения может проходить, например, параллельно вертикальному направлению, что означает, в частности, что обрабатывающая головка и, в некоторых случаях, связанный с ней или соединенный с ней ползун или шток может быть прикреплен и расположен с возможностью возвратно-поступательного перемещения в вертикальном направлении, например, по отношению к верхней поперечине.

Если формовочное устройство выполнено в виде шпиндельного пресса с ползуном, то ползун может быть расположен с возможностью возвратно-поступательного, например, периодического перемещения в его осевом направлении, то есть вдоль оси перемещения, при этом он может быть приведен в действие или перемещен шпинделем в осевом направлении. Энергия формования может быть передана на заготовку посредством обрабатывающих инструментов, в частности, во взаимодействии с соответствующими инструментами приемных частей для приема заготовок, через шпиндель, в частности винтовой шпиндель, который в свою очередь может быть приведен в действие подходящим приводом, например, двигателем или двигателем, соединенным с маховиком.

Когда обрабатывающая головка, то есть обрабатывающие инструменты, вступают во взаимодействие с заготовкой, в частности ударяют ее, кинетическая энергия обрабатывающих инструментов обрабатывающей головки и/или ползуна или толкающего штока может переходить в полезную работу и потери энергии для формования заготовки.

Область обработки, в частности, ее вертикальная проекция, может быть в форме кольцевого сегмента или кругового сегмента с величиной центрального угла по меньшей мере 180°, предпочтительно более 180°, например, более 270°. Соответственно, первое рабочее положение(я) может находиться в пределах такого кольцевого сегмента. Второе рабочее положение(я) может находиться в кольцевом сегменте или круговом сегменте с величиной центрального угла менее 180°, например, менее 90°.

В вариантах осуществления с несколькими обрабатывающими инструментами, если формовочное устройство выполнено в виде шпиндельного пресса, возможно симметричное расположение обрабатывающих инструментов по отношению к центральной плоскости шпинделя шпиндельного пресса, параллельной оси перемещения. Например, два обрабатывающих инструмента могут быть расположены так, что, если смотреть в осевой проекции, ось, соединяющая центры двух, в частности, соседних обрабатывающих инструментов или приемных частей для обрабатывающих инструментов, проходит через центр круга шпинделя, в осевой проекции ограниченного внешней окружностью шпинделя. В таких, но также и в других вариантах исполнения, описанных ниже, поворотная ось поворотного стола может быть расположена сбоку за пределами круга шпинделя, если смотреть в осевой проекции по отношению к оси перемещения.

В некоторых вариантах осуществления формовочное устройство может быть выполнено в виде шпиндельного пресса, содержащего шпиндель и ползун, соединенный со шпинделем, при этом обрабатывающая головка может быть образована на ползуне или прикреплена к нему. В таких вариантах осуществления указанное по меньшей мере одно второе рабочее положение может находиться по меньшей мере частично сбоку за пределами поперечного сечения ползуна по отношению к оси перемещения, если смотреть в осевой проекции. Поперечное сечение ползуна может быть, например, поперечным сечением, определяемым размерами ползуна на торце, обращенном к области обработки.

В других вариантах осуществления поворотная ось поворотного стола может быть смещена в направлении, перпендикулярном поворотной оси, от оси ползуна или оси шпинделя, проходящей параллельно оси перемещения.

Смещение или расстояние между поворотной осью поворотного стола и осью перемещения (в частности, центральной), осью ползуна и/или осью шпинделя может быть, например, между 360 мм и 375 мм, при этом в некоторых вариантах осуществления диаметр шпинделя может быть 600 мм, а диаметр поворотного стола может быть около 1400 мм.

В некоторых вариантах осуществления ось шпинделя или ось ползуна может быть расположена, если смотреть в осевой проекции, в пределах круговой линии, на которой находятся центры приемных частей для приема заготовок поворотного стола. Иначе говоря, расстояние между поворотной осью и центрами приемных частей может быть больше, чем расстояние между поворотной осью и осью ползуна, и/или осью шпинделя. Расстояние между указанной круговой линией и осью шпинделя или осью ползуна может находиться, например, в диапазоне от 50 мм до 65 мм, в частности, около 57 мм.

В некоторых вариантах осуществления на поворотном столе могут быть сформированы конкретно три приемные части для приема заготовок, а на обрабатывающей головке или ползуне могут быть сформированы конкретно четыре формовочных положения или участка формования, обращенные к приемным частям.

Приемные части для приема заготовок и участки обработки или формования могут быть выполнены так, что центральные оси (или продольные оси), проходящие параллельно оси перемещения, в частности, оси ползуна, участков обработки или обрабатывающих инструментов пересекают круговую линию, заданную осями или центральными осями приемных частей.

В некоторых вариантах осуществления, в частности, в соответствии с одним из предшествующих или последующих вариантов, приемные части для приема заготовок могут быть расположены на поворотном столе формовочного устройства вдоль круговой линии, то есть, вокруг поворотной оси MD, и могут находиться на заданных угловых расстояниях друг от друга по отношению к поворотной оси поворотного стола, при этом угловое расстояние между двумя смежными приемными частями может быть, например, 60 градусов, 90 градусов, или 120 градусов, и при этом угловые расстояния, в некоторых случаях, могут быть выбраны такими, что приемные части будут равномерно расположены вдоль круговой линии.

В некоторых вариантах осуществления оси или центральные оси четырех участков обработки, проходящие параллельно поворотной оси поворотного стола, могут, например, находиться на одной половине или на одном полукруге круговой линии. Две центральные оси могут, например, пересекать центральную линию [А1] круговой линии, а две другие центральные оси могут пересекать секущую круговой линии.

В некоторых вариантах осуществления поворотная ось поворотного стола, вокруг которой может поворачиваться поворотный стол, установленный на формовочном устройстве, может быть расположена со смещением параллельно центральной оси ползуна и/или со смещением параллельно центральной оси обрабатывающей головки, проходящей в осевом направлении. Здесь следует отметить, что центральная ось ползуна и центральная ось обрабатывающей головки не обязательно должны быть выровнены друг с другом. В частности, в обоих описанных случаях, в соответствии с одним из предложенных решений, поворотная ось поворотного стола может быть устроена и расположена так, что приемная часть для приема заготовок может быть перемещена в первое рабочее положение, расположенное в зоне покрытия или зоне действия осевой проекции обрабатывающей головки и/или ползуна, и так, что в результате поворота поворотного стола приемная часть для приема заготовок может быть перемещена во второе рабочее положение, которое отличается от первого и которое расположено за пределами области обработки, в частности, за пределами зоны покрытия или зоны действия.

В некоторых вариантах осуществления поворотный стол может быть выполнен дискообразным, в частности, с поворотной осью, радиально смещенной по отношению к продольной оси ползуна и/или обрабатывающей головки. В вариантах осуществления радиус кривизны поворотного стола может быть больше радиуса поперечного сечения ползуна и/или обрабатывающей головки и/или шпинделя, например, по меньшей мере в два раза.

В некоторых вариантах осуществления поворотный стол может быть прикреплен, например, к формовочному столу таким образом, чтобы он был установлен по отношению к поворотной оси так, чтобы поворотный стол находился, в частности, в отношении своей поворотной оси, эксцентрично по отношению к области обработки, определенной на формовочном столе ползуном и/или обрабатывающей головкой.

В предлагаемой компоновке поворотного стола, например, в виде поворотного барабана, можно преимущественно устанавливать приемные части для приема заготовок в рабочих положениях за пределами осевой проекции обрабатывающей головки и/или ползуна, и предпочтительно за пределами рабочего диапазона обрабатывающей головки, или выполнять с ними или на них другие действия.

Обрабатывающая головка может иметь одну или несколько верхних частей штампа для обработки формованием заготовок, при этом верхние части штампа могут быть расположены симметрично друг относительно друга на обрабатывающей головке. Например, верхние части штампа могут быть расположены вдоль дуги окружности и/или в пределах кольцевого сегмента.

Поворотный стол может иметь одну или несколько приемных частей для приема заготовок, например, нижних частей штампа. Приемные части для приема заготовок или нижние части штампа, в частности их центры, могут быть расположены на поворотном столе, например, вдоль круговой линии, если смотреть в осевой проекции по отношению к оси перемещения. Кроме того, в вариантах осуществления обрабатывающие инструменты, например верхние части штампа, находящиеся на обрабатывающей головке, могут определять круговую дугу, если смотреть в осевой проекции, для по меньшей мере частичного совпадения, например, вдоль круговой дуги с центральным углом больше 180° или больше 270°, с круговой линией, определяемой приемными частями для приема заготовок.

В некоторых вариантах осуществления область обработки, если смотреть в осевой проекции по отношению к оси перемещения, может по существу совпадать с поперечным сечением обрабатывающей головки и/или ползуна. В случае шпиндельного пресса область обработки может быть определена, в плане ее размеров, например, диаметром окружности шпинделя, и/или ползуна, и/или обрабатывающей головки. Область обработки, в частности, продолжение области обработки, может быть установлена или определена, например, осевой проекцией окружности ползуна, и/или окружности обрабатывающей головки, и/или окружности шпинделя. В вариантах осуществления окружность обрабатывающей головки может находиться полностью внутри окружности ползуна или совпадать с ней, если смотреть в осевой проекции по отношению к оси перемещения.

В частности, в некоторых вариантах осуществления, описанных выше, по меньшей мере одно второе рабочее положение может находиться за пределами рабочего диапазона или рабочего объема или рабочего хода или объема рабочего хода при осевом перемещении ползуна или обрабатывающей головки. В частности, в этом случае заготовки во втором рабочем положении могут быть сравнительно легко помещены и сравнительно легко извлечены из поворотного стола, без получения повреждений от осевых перемещений и перемещенных масс ползуна и/или обрабатывающей головки.

В некоторых вариантах осуществления диаметр шпинделя и/или диаметр ползуна, измеренный в перпендикулярном направлении к оси перемещения, и/или диаметр обрабатывающей головки может быть меньше или по большей мере таким же, как радиус или диаметр поворотного стола.

В некоторых вариантах осуществления обрабатывающая головка или, например, ползун, если обрабатывающая головка и ползун объединены в один структурный элемент, может содержать по меньшей мере один обрабатывающий инструмент, в частности верхнюю часть штампа, а по меньшей мере одна из приемных частей для приема заготовок может содержать нижнюю часть штампа, которая во время работы формовочного устройства может быть введена во взаимодействие с верхней частью штампа в первом рабочем положении.

В некоторых вариантах осуществления с несколькими обрабатывающими инструментами на обрабатывающей головке, например, верхними частями штампа и, в некоторых случаях, дополнительными инструментами, например, нижними частями штампа, соответствующими приемным частям для приема заготовок, центры обрабатывающих инструментов и дополнительных инструментов могут лежать на одной траектории, в частности, круговой траектории, если смотреть в осевой проекции по отношению к оси перемещения.

Угловое расстояние, измеренное по отношению к осевому направлению, между двумя смежными верхними частями штампа, в некоторых случаях, нижними частями штампа или приемными частями для приема заготовок может, например, иметь некоторое конкретное значение в диапазоне от 30 до 120 градусов, и в частности составлять 30 градусов, 60 градусов или, например, 90 градусов.

В некоторых вариантах осуществления угловое расстояние между соседними обрабатывающими инструментами, например верхними частями штампа, может быть целой частью углового расстояния между соседними приемными частями для приема заготовок, например, нижними частями штампа. Иначе говоря, угловое расстояние между двумя смежными приемными частями для приема заготовок на поворотном столе может быть кратным угловому расстоянию между двумя соседними обрабатывающими инструментами на обрабатывающей головке. Предпочтительно, чтобы обрабатывающие инструменты и/или приемные части для приема заготовок были равномерно распределены, и угловые расстояния между ними в каждом случае были одинаковы. Например, угловое расстояние между смежными приемными частями для приема заготовок на поворотном столе может составлять 120 градусов, а угловое расстояние между смежными обрабатывающими инструментами на обрабатывающей головке может составлять 60 градусов.

В некоторых вариантах осуществления по меньшей мере одно положение, а именно указанное по меньшей мере одно второе рабочее положение может быть предназначено и выполнено для осуществления технического обслуживания приемной части для приема заготовок, расположенной в этом положении, например, соответствующего инструмента, например, нижней части штампа.

В других вариантах осуществления формовочное устройство может содержать устройство для технического обслуживания, выполненное с возможностью осуществления по меньшей мере одной соответствующей операции технического обслуживания, при этом устройство для технического обслуживания может быть выполнено с возможностью осуществления, например, смазки, очистки, и/или охлаждения соответствующей приемной части для приема заготовок, например, соответствующего инструмента, в частности, нижней части штампа.

В других вариантах осуществления, описанных выше и ниже, или в соответствии с еще одним описанным здесь аспектом настоящего изобретения, которые могут, в частности, также быть заявлены независимо от компоновки поворотного стола, то есть в формовочных устройствах без поворотного стола или в формовочных устройствах со столами, выполненными с возможностью осуществления линейных перемещений или выполненных с каретками, формовочное устройство может содержать по меньшей мере один осевой привод или по меньшей мере одно подъемное приспособление, выполненное с возможностью смещения поворотного стола, или, в более общем случае, некоторого или указанного формовочного стола, формовочного устройства и/или по меньшей мере одной приемной части для приема заготовок, или соответствующего инструмента, в частности, нижней части штампа, и/или по меньшей мере одного инструмента, соединенного с приемной частью для приема заготовок, и/или по меньшей мере одной заготовки, находящейся в инструменте поворотного стола, в частности, в нижней части штампа, параллельно оси перемещения обрабатывающей головки формовочного устройства.

В некоторых вариантах осуществления осевой привод или подъемное приспособление могут быть установлены или смонтированы, например, по меньшей мере частично на формовочном столе или в нем, на приемной части поворотного стола, выполненной с возможностью установки поворотного стола на формовочном столе, или в ней и/или на поворотном столе или в нем. Осевой привод или подъемное приспособление могут содержать, например, по меньшей мере один, например, приводной ползун, выполненный с приводом от двигателя и установленный с возможностью возвратно-поступательного перемещения, так что поворотный стол, приемная часть для приема заготовок, инструмент и/или заготовка может перемещаться параллельно оси перемещения. В случае вертикальной формовочной машины с вертикально перемещаемой обрабатывающей головкой осевой привод может быть выполнен так, чтобы заготовка, находящаяся в приемной части, поднималась и/или опускалась, например, на отдельные участки обработки относительно приемной части или соответствующей нижней части штампа, или относительно поворотного стола. Например, осевой привод может быть выполнен так, чтобы в одном рабочем положении заготовка была в опущенном состоянии, а в другом, например, в последующем рабочем положении, в поднятом состоянии.

Такой осевой привод позволяет поднимать поворотный стол, приемную часть для приема заготовок и/или заготовку во время, до или после этапа формования и/или во время перемещения или поворота поворотного стола между различными рабочими положениями.

Подъем, например, во время перемены рабочего положения может быть использован, например, для уменьшения трения, которое возникает при повороте между компонентами, перемещающимися по отношению друг к другу, например, между поворотным столом и формовочным столом. Соответствующее значение хода осевого привода, в частности, приводного ползуна, извлекающего стержня или ползуна, или подъемного стержня или ползуна осевого привода, может быть, например, около 2 мм.

В некоторых вариантах осуществления в формовочном столе, в котором или на котором поворотный стол установлен с возможностью поворота по меньшей мере в одно первое и/или второе рабочее положение, может быть предусмотрен приводной ползун (приводные ползуны) осевого привода. Приводной ползун может быть установлен в формовочном столе с возможностью перемещения в продольном направлении, например, параллельно оси перемещения обрабатывающей головки или поворотной оси поворотного стола. Поворотный стол, в частности, его приемные части для приема заготовок, могут быть выполнены с одним или несколькими отверстиями на стороне, обращенной к поворотному столу, через которые, при приведении в рабочее положение и при наличии приводного ползуна, приводные ползуны могут быть перемещены или введены во взаимодействие так, чтобы иметь возможность перемещать соответствующую заготовку относительно поворотного стола или приемной части для приема заготовок.

В некоторых вариантах осуществления осевой привод также может быть выполнен так, чтобы по меньшей мере в одном рабочем положении приводной ползун опускался по отношению к последующим рабочим положениям, давая возможность материалу заготовки расширяться в направлении опущенного приводного ползуна во время операции формования, назначенной в этом рабочем положении. В таких вариантах осуществления приводной ползун может быть устроен и выполнен, например, с возможностью утапливания по отношению к уровню опоры заготовки, например, в формовочном столе, при этом уровень опоры заготовки может быть определен поверхностью опоры, образованной между формовочным столом и поворотным столом. После соответствующего формования и связанного с ним расширения материала заготовки в направлении приводного ползуна, приводной ползун может быть перемещен в направлении поворотного стола для того, чтобы поднять заготовку, так что поворотный стол может быть повернут дальше и/или с целью последующего удаления заготовки из приемной части для приема заготовок.

Осевой привод может быть выполнен и устроен, например, с возможностью перемещать заготовку, находящуюся в соответствующем рабочем положении относительно поворотного стола, в частности, поднимать ее или поднимать ее с приемной части для приема заготовок и/или перемещать ее в приемную часть для приема заготовок. Например, осевой привод может быть выполнен так, что по меньшей мере в одном рабочем положении заготовка может быть перемещена параллельно движению ползуна при формовании и/или в противоположном направлении. Другие варианты осуществления и варианты осевого привода могут быть получены, в частности, из уже описанных и приведенных ниже вариантов осуществления в сочетании с прилагаемыми чертежами.

В некоторых вариантах осуществления формовочное устройство может дополнительно содержать формовочный стол, относящийся к области обработки, при этом поворотный стол может быть прикреплен к формовочному столу с использованием переходника или адаптера. Переходник может быть выполнен с возможностью присоединения к формовочному столу и поворотному столу так, чтобы поворотная ось поворотного стола была расположена на расстоянии от оси перемещения, то есть от центральной оси перемещения обрабатывающей головки. Таким образом, поворотный стол может быть расположен эксцентрично по отношению к оси перемещения. С использованием такого адаптера можно, например, оборудовать или модифицировать обычные формовочные установки путем размещения поворотного стола, как предлагается в настоящем документе.

В некоторых вариантах осуществления поворотный стол может быть устроен на формовочном столе, например, на столешнице или опорной плите с возможностью скольжения. Узел, образованный поворотным столом и столешницей или опорной плитой может быть, в свою очередь, прикреплен к соответствующему формовочному столу или плите пресса, например винтами.

В некоторых вариантах осуществления формовочное устройство, как уже сказано, может быть шпиндельным прессом, имеющим шпиндель, выполненный с возможностью приводить в движение обрабатывающую головку. По меньшей мере один обрабатывающий инструмент в обрабатывающей головке в этом случае может иметь центральную ось, проходящую параллельно оси перемещения обрабатывающей головки, при этом указанная центральная ось, если смотреть в осевой проекции, расположена сбоку внутри поперечного сечения шпинделя, с краю или непосредственно вблизи. Кроме того, как вариант или дополнительно, ось, соединяющая центры двух, в частности, соседних обрабатывающих инструментов или приемных частей для обрабатывающего инструмента в обрабатывающей головке, может проходить через центр круга шпинделя, ограниченного в осевой проекции внешней окружностью шпинделя, если смотреть в осевой проекции.

В п. 11 формулы изобретения представлен способ обработки заготовки формованием с использованием описанного выше формовочного устройства. Предлагаемый способ включает, в частности, следующие этапы:

а) перемещают одну из приемных частей для приема заготовок поворотного стола в одно из положений, а именно в указанное по меньшей мере одно второе рабочее положение, находящееся сбоку за пределами поперечного сечения обрабатывающей головки, путем поворота поворотного стола вокруг его поворотной оси;

b) вставляют заготовку в приемную часть для приема заготовок, находящуюся во втором рабочем положении;

c) поворачивают поворотный стол вокруг его поворотной оси так, что заготовка перемещается из второго рабочего положения в одно из положений, а именно в указанное по меньшей мере одно первое рабочее положение;

d) активируют обрабатывающую головку для обработки заготовки формованием;

e) в некоторых случаях поворачивают поворотный стол вокруг его поворотной оси и перемещают заготовку в следующее первое рабочее положение;

f) перемещают заготовку во второе рабочее положение или в следующее второе рабочее положение, находящееся сбоку за пределами поперечного сечения обрабатывающей головки; и

g) извлекают заготовку из приемной части для приема заготовок, расположенной во втором или следующем втором рабочем положении.

Преимущества и положительные эффекты способа следуют из применяемых соответствующим образом положений, касающихся формовочного устройства.

И вставка заготовки и извлечение заготовки после формования могут быть выполнены во вторых рабочих положениях, то есть в рабочих положениях за пределами рабочей области ползуна и верхних частей штампа. Кроме того может быть предусмотрено следующее второе рабочее положение, то есть рабочее положение, расположенное за пределами области обработки, сформированное и предназначенное для технического обслуживания штампа, такого как смазка, охлаждение и/или очистка.

В некоторых вариантах осуществления способа поворотный стол может поворачиваться синхронно с активацией или деактивацией обрабатывающей головки, предпочтительно, в каждом случае, через целую часть полного угла, а направление поворота поворотного стола во время цикла обработки заготовки предпочтительно изменяют на обратное по меньшей мере один раз.

В некоторых вариантах осуществления способа во время по меньшей мере одного этапа обработки и/или по меньшей мере между двумя этапами обработки поворотный стол и/или по меньшей мере одна приемная часть для приема заготовок может подниматься или опускаться вместе с заготовкой параллельно оси перемещения обрабатывающей головки или поворотной оси поворотного стола. Это дает возможность, среди прочего, сократить время соприкосновения между заготовкой и инструментом например, для уменьшения поступления тепла в инструмент. Другие преимущества следуют из других приведенных выше положений.

В некоторых вариантах осуществления способа приемные части для приема заготовок могут располагаться относительно поворотной оси со смещением на угол 120 градусов по отношению друг к другу, а приемная часть для приема заготовок с установленной заготовкой может быть перемещена, начиная со второго рабочего положения для обработки заготовки формованием, последовательно в несколько первых рабочих положений, расположенных по отношению к поворотной оси с угловым смещением по отношению друг к другу. Например, четыре первых рабочих положения, расположенных со смещением по отношению друг к другу, могут быть пройдены в соответствии с маршрутом перемещения, согласно которому, начиная со второго рабочего положения, поворотом поворотного стола приемную часть для приема заготовок поворачивают, если смотреть сверху на поворотный стол, сначала на +60 градусов, то есть, в осевом виде сверху на поворотный стол, на угол в 60 градусов против часовой стрелки, и последовательно выполняют повороты на +180 градусов или -180 градусов, -120 градусов и +60 градусов. После завершения обработки заготовка может быть перемещена другим последовательным поворотом на угол -180 градусов или +180 градусов обратно во второе рабочее положение для извлечения заготовки.

Перед установкой следующей заготовки в приемную часть для приема заготовок после предыдущего этапа извлечения можно, например, выполнить поворот на угол 120 градусов так, что нижняя часть штампа, которая была освобождена непосредственно перед этим, остается незанятой и доступной, например, для технического обслуживания, такого как охлаждение, смазка, очистка и т.д.

В некоторых вариантах осуществления способа одна из приемных частей для приема заготовок, в частности, конкретно одна из приемных частей для приема заготовок может быть не занята во время полного рабочего цикла производства заготовки, то есть, во время всего рабочего цикла, включающего необходимые этапы для производства заготовки, и, в частности, по меньшей мере одна, предпочтительно, конкретно одна из приемных частей для приема заготовок может быть всегда не занята. Приемная часть для приема заготовок в состоянии, когда она не занята заготовкой или болванкой, предназначенной для производства заготовки, может охлаждаться, или может быть выполнено обслуживание.

В примере формовочного устройства, предусматривающего четыре формовочные операции, а именно: i) первое формование конуса, ii) второе формование конуса, iii) операция предварительной ковки и iv) операция окончательной ковки, обрабатывающие инструменты и приемные части для приема заготовок, а также поворот поворотного стола могут быть выполнены с соответствующими четырьмя формовочными штампами так, что в первом положении поворота поворотной плиты можно выполнить промежуточную ковку и вставку заготовки в приемную часть для приема заготовок, в положении поворота на +60° можно выполнить первое формование конуса, окончательной ковки и, в некоторых случаях, техническое обслуживание штампа, а в положении поворота на -180° можно выполнить второе формование конуса и извлечение полностью сформованной заготовки. Затем поворотный стол может быть повернут еще на -120°, и описанные положения поворота могут быть пройдены снова.

В соответствующем варианте осуществления с четырьмя участками обработки, то есть с четырьмя первыми рабочими положениями, три приемные части для приема заготовок могут быть для формования заготовки расположены со смещением по отношению друг к другу с угловым расстоянием 120 градусов, при этом соседние первые рабочие положения, соответствующие положению обрабатывающих инструментов, могут находиться, например, со смещением на угловое расстояние 60 градусов по отношению друг к другу.

В некоторых вариантах осуществления формовочное устройство, например шпиндельный пресс, может содержать ползун, который может быть соединен со шпинделем и перемещен шпинделем прямолинейно относительно нижней опоры или стола с инструментами для передачи усилия формования по меньшей мере на одну заготовку, расположенную на поворотном столе. На поворотном столе может быть несколько мест подвода, то есть приемных частей для приема заготовок или приемных частей для приема инструментов, находящихся, например, на круговой траектории со смещением в окружном направлении по отношению друг к другу в каждом случае на один и тот же базовый угол поворота, при этом, например, в каждом из указанных мест подвода может быть установлена одна из нижних частей штампа для приема заготовки.

Как уже сказано, поворотный стол устаналивается с возможностью движения вокруг поворотной оси, которая может быть расположена со смещением параллельно оси ползуна, в частности, оси шпинделя в случае шпиндельного пресса.

В некоторых вариантах осуществления круговая траектория может находиться в пределах части кругового сектора или дуга окружности круговой траектории может находиться в пределах круга шпинделя, определяемого шпинделем или осевой проекцией круга шпинделя, определяемого шпинделем. Дуга круга, в которой расположен круг шпинделя, может иметь, например, угол менее 90 градусов или, например, менее 60 градусов.

В некоторых вариантах осуществления поворотный стол может, например, содержать три приемные части для приема заготовок, для которых имеются шесть различных мест подвода, при этом по меньшей мере одно, например, два из шести мест подвода могут быть выполнены как вторые рабочие положения. Соотношение числа приемных частей для приема заготовок и числа мест подвода может, как в настоящем примере, быть целым числом, но также возможны не целочисленные соотношения.

В некоторых вариантах осуществления по меньшей мере два места подвода, то есть два рабочих положения, в которые могут быть приведены приемные части для приема заготовок путем поворота поворотного стола, могут быть выполнены как вторые рабочие положения. Соответствующие места подвода могут быть использованы, например, для установки или извлечения, и/или для технического обслуживания штампа.

В некоторых вариантах способа по меньшей мере одна заготовка может быть вставлена по меньшей мере в одну нижнюю часть штампа, расположенную на поворотном столе, а поворотный стол может быть передвинут вокруг своей поворотной оси так, чтобы нижняя часть штампа, несущая заготовку, находилась в первом рабочем положении, и при этом по меньшей мере одна другая нижняя часть штампа находилась бы во втором рабочем положении. После размещения заготовки в области обработки путем соответствующего поворота поворотного стола, эта заготовка может быть обработана, например, путем выполнения одного или нескольких этапов обработки, например, с помощью верхних частей штампа, расположенных на ползуне, например, на нижней стороне ползуна и/или на нижней стороне обрабатывающей головки, соответствующей этому ползуну. Для осуществления обработки ползун может быть перемещен осевым и прямолинейным образом к поворотному столу с возможностью воздействия верхней частью штампа на заготовку, расположенную в нижней части штампа, при этом, в результате совместного действия верхней части штампа и нижней части штампа и в результате действия силы, создаваемой ползуном, может быть, например, осуществлено формование заготовки.

В результате расположения приемных частей для приема заготовок, например, содержащих нижние части штампа, на поворотном столе, установленном с возможностью поворота, возможно достижение высокого уровня обработки заготовок, как по количеству, так и по качеству. Смещение, то есть эксцентричное расположение поворотной оси поворотного стола и шпинделя, ползуна и/или обрабатывающей головки по отношению к поперечине, позволяет, в частности, осуществлять поворот обрабатываемой заготовки в разные рабочие положения, в том числе по меньшей мере в одно второе рабочее положение, которое может быть использовано, например, для установки и извлечения заготовок.

Описанные процессы могут быть выполнены, например, во время этапа или цикла обработки почти одновременно друг с другом. Например, можно во время обработки или формования одной заготовки в нижней части штампа под действием силы ползуна удалять другую заготовку из другой приемной части для приема заготовок во втором рабочем положении или устанавливать новую заготовку в другую приемную часть для приема заготовок во втором рабочем положении.

Число и расположение рабочих положений или мест подвода и, следовательно, в частности, также число и расположение приемных частей для приема заготовок, например нижних частей штампа, может быть выполнено изменяемым, при этом поворотный стол может иметь, например, соответствующие приемные части для нижних частей штампа. В частности, предлагаемое в заявке эксцентричное расположение поворотной оси поворотного стола по отношению к области обработки дает возможность поместить нижнюю часть штампа, расположенную на поворотном столе, и, следовательно, принятую ею заготовку, например, для первой операции обработки или операции формования, в область обрабатывающего инструмента, расположенную в центре ползуна, например, в область круга шпинделя в случае шпиндельного пресса, то есть в центр области обработки, а для другой операции обработки дает возможность поместить заготовку за пределами центра ползуна, например, за пределами круга шпинделя в случае шпиндельного пресса. В частности, при соответствующем размещении рабочих положений и обрабатывающих инструментов возможно осуществление операций формования, требующих сравнительно высоких усилий формирования в области или вблизи центра ползуна или круга шпинделя, в то время как операции формования, требующие сравнительно низких усилий формования, выполняют в областях, находящихся на удалении от центра ползуна или круга шпинделя.

Учитывая, что поворотный стол установлен со смещением по отношению к центру области обработки, существует много возможностей для изменения траекторий движения, которые могут быть реализованы инструментом и приемными частями для приема заготовок при повороте поворотного стола. В частности, могут быть использованы траектории движения, имеющие по сравнению с диаметром ползуна или областью обработки гораздо больший радиус кривизны, например в 2 раза больший, чем у сопоставимых поворотных столов с концентрическим расположением соответствующей обрабатывающей головки. В частности, можно линеаризовать и выровнять траекторию движения, что дает также возможность разместить несколько участков обработки с обеспечением удобства и оптимизации по площади.

Еще одним преимуществом внешнего (по отношению к области обработки) размещения места(мест) вставки заготовок и/или расположения поворотной оси со смещением по отношению к оси ползуна или оси перемещения также можно считать то, что становится возможным, чтобы инструменты и/или приемные части для приема заготовок поворотного стола могли быть оснащены сравнительно длинными необработанными частями без вхождения при работе в соединение встык с ползуном и/или причинения механических повреждений ползуну и/или без необходимости при работе внедряться в область действия движущихся частей формовочного устройства.

Упомянутые в заявке обрабатывающие инструменты, например, верхние части штампа, могут быть выполнены в соответствии с желаемой формой соответствующей заготовки. Например, верхние части штампа могут быть выполнены в виде полых конусов и т.п. Верхняя часть штампа также может быть выполнена в виде манипулятора для захвата заготовки.

В некоторых вариантах осуществления, как уже указывалось, верхние части штампа могут располагаться на круговой траектории на ползуне или обрабатывающей головке, причем кривизна указанной круговой траектории соответствует кривизне круговой траектории, заданной приемными частями для приема заготовок на поворотном столе.

Например, в соответствии с желаемым этапом обработки можно расположить нижние части штампа с вставленными заготовками для обработки точно под верхней частью штампа.

В соответствии с другими вариантами осуществления ползун или обрабатывающая головка могут иметь несколько различных верхних частей штампа, чтобы можно было, например, осуществлять разные этапы обработки заготовок, вставленных в нижние части штампа. При подходящем расположении, в частности, при подходящем расстоянии между верхними частями штампа и нижними частями штампа, с подходящим выбором размера поворотного стола и его радиуса, и/или подходящим выбором углового расстояния между приемными частями для приема заготовок на поворотном столе, можно, в некоторых случаях, обеспечить выполнение этапов обработки, в частности этапов формования, по меньшей мере частично параллельно во времени.

Описанный выше осевой привод для заготовок, и/или инструментов или приемных частей для приема заготовок, и/или подъемного устройства или подъемного приспособления для поворотного стола, может быть выполнен встроенным или отдельным и может содержать, например, один или несколько поднимающих цилиндров, установленный/установленных так, что заготовка, приемная часть для приема заготовки и/или поворотный стол, например, вместе с заготовкой, могут быть подняты и опущены в осевом направлении, например, параллельно оси перемещения обрабатывающей головки или ползуна. Например, в некоторых вариантах осуществления гидравлический цилиндр может поднимать заготовку, приемную часть для приема заготовок и/или поворотный стол во время перемещения в другое рабочее положение. Величина подъема может быть, например, в диапазоне нескольких миллиметров, например, около 2 мм или нескольких сантиметров.

В частности, в некоторых вариантах осуществления способа во время по меньшей мере одного этапа обработки и/или по меньшей мере между двумя этапами обработки поворотный стол и/или приемная часть для приема заготовок вместе с заготовкой, или только заготовка могут быть подняты или опущены параллельно оси перемещения.

В результате поднятия поворотного стола можно ликвидировать или по меньшей мере уменьшить при повороте поворотного стола между различными рабочими положениями или местами подвода абразивный трущийся контакт например, с расположенной внизу столешницей, в противном случае имеющий место. То же самое относится к приемным частям для приема заготовок и/или заготовкам.

Каждая приемная часть для приема заготовок поворотного стола в вариантах осуществления, когда он например, встроен в формовочный стол, может быть связана, например, с отдельным осевым приводом, так что заготовки могут быть подняты или опущены именно в соответствующих рабочих положениях. В частности, в таких вариантах осуществления можно включать или выключать осевой привод, например, в зависимости от типа соответствующего рабочего положения и, в частности, независимо от других рабочих положений.

Подъемное устройство может быть настроено, например, на использование вне зависимости от конкретных этапов обработки и/или мест подвода.

В частности, в случае этапа формования можно, например, включать осевой привод и/или подъемное приспособление, так чтобы заготовка, держатель заготовки и/или поворотный стол устанавливалась(ись) или оставалась(ись) на формовочном столе, опорной плите или плите пресса формовочного устройства во время самой операции формования для того, чтобы крутящие моменты, которые в противном случае действуют на поворотный стол и поворотную ось за счет эксцентричного расположения поворотной оси, были по меньшей мере уменьшены, а предпочтительно полностью исключены.

В случае предлагаемой в заявке конструкции поворотный стол, в частности, может содержать такое количество приемных частей для приема заготовок, что при правильном функционировании по меньшей мере на одном этапе обработки по меньшей мере одна приемная часть для приема заготовок, в частности, нижняя часть штампа, не занята или может оставаться незанятой. На незанятой приемной части для приема заготовок может проводиться техническое обслуживание, как это описано выше.

Приемные части для приема заготовок и формовочные положения могут быть выбраны, например, так, чтобы во время каждой операции ковки или формования по меньшей мере одна из приемных частей для приема заготовок находилась за пределами области ковки или формования во втором рабочем положении. В этом случае сравнительно легко можно извлекать готовую выкованную заготовку или вставлять болванку в свободную приемную часть для приема заготовок без использования соответствующего устройства для помещения или извлечения, например, роботизированной руки, которому пришлось бы работать в непосредственной близости от ползуна или в пределах диапазона его перемещения.

В частности, в случае трех приемных частей для приема заготовок и четырех формовочных положений или участков формования, возможна, соответственно, конфигурация, в которой одна приемная часть для приема заготовок всегда находится за пределами рабочей области ползуна во втором рабочем положении, при этом, например, длина круговой линии поворотного стола, на которой расположены приемные части для приема заготовок, больше дуги окружности этой круговой линии, покрываемой поперечным сечением обрабатывающей головки или областью обработки, или рабочей областью ползуна, на величину, например, от 1/6 до 1/3, в частности, от 1/4 до 1/3.

Незанятая приемная часть для приема заготовок или незанятая нижняя часть штампа могут быть, например, очищены, охлаждены и т.д. в незанятом состоянии. Например, после извлечения заготовки из нижней части штампа может быть осуществлено техническое обслуживание штампа, например охлаждение или смазка, в результате чего может быть минимизирован износ инструмента, и/или улучшено качество продукции.

Ниже приведено более подробное описание изобретения, в том числе и в отношении других признаков и преимуществ, на основе примеров его осуществления и со ссылками на прилагаемые чертежи, на которых

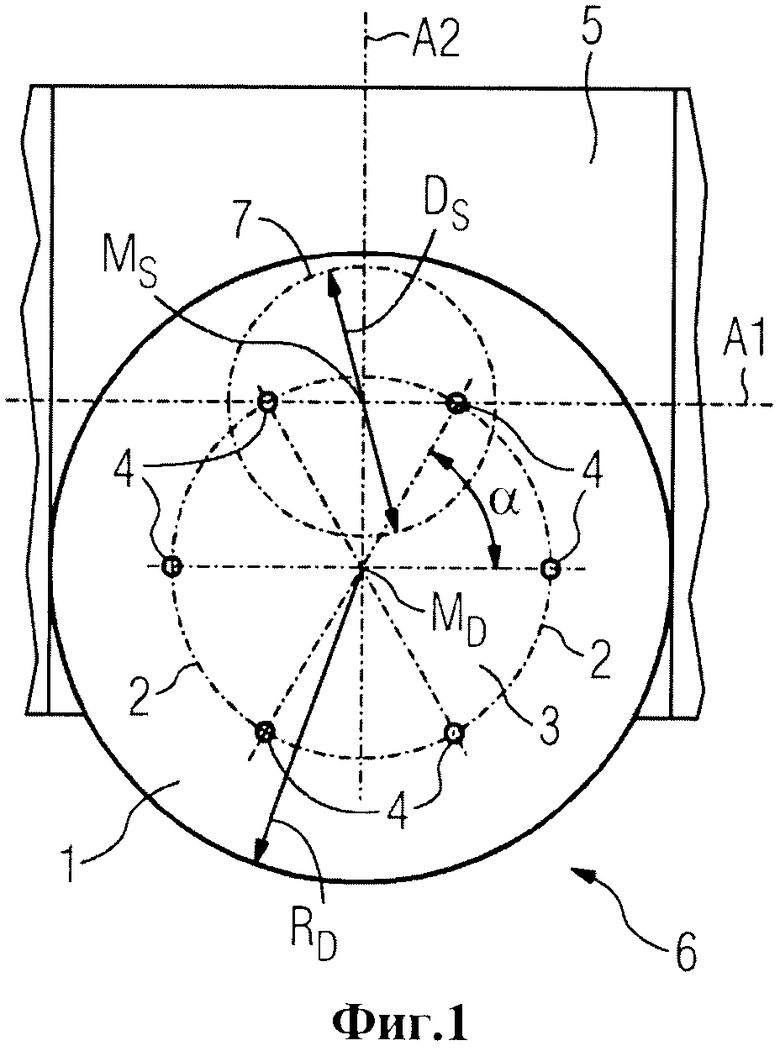

На фиг. 1 показан вид сверху поворотного стола в соответствии с настоящим изобретением,

на фиг. 2 показан дополнительный вид сверху поворотного стола согласно фиг. 1, на фиг. 3 показан вид сверху ползуна,

на фиг. 4 показаны различные стадии обработки заготовки в соответствии с одним из вариантов осуществления изобретения,

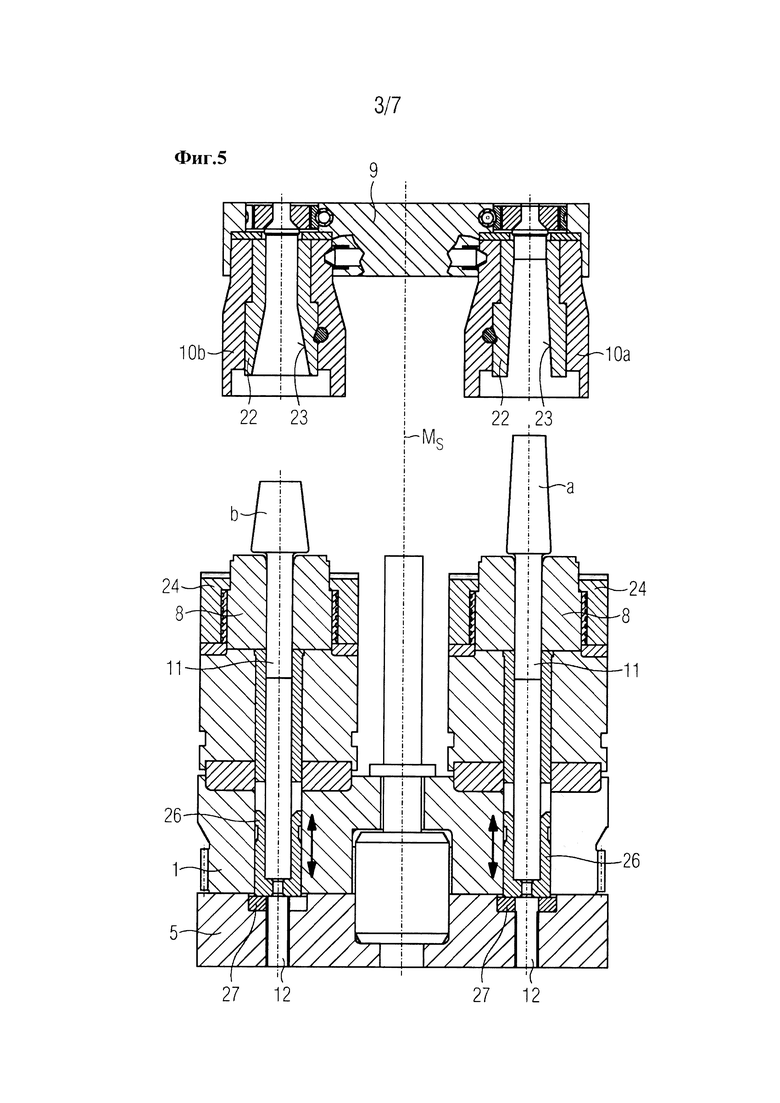

на фиг. 5 показан вид в разрезе компоновки с ползуном и поворотным столом в соответствии с одним из вариантов осуществления изобретения,

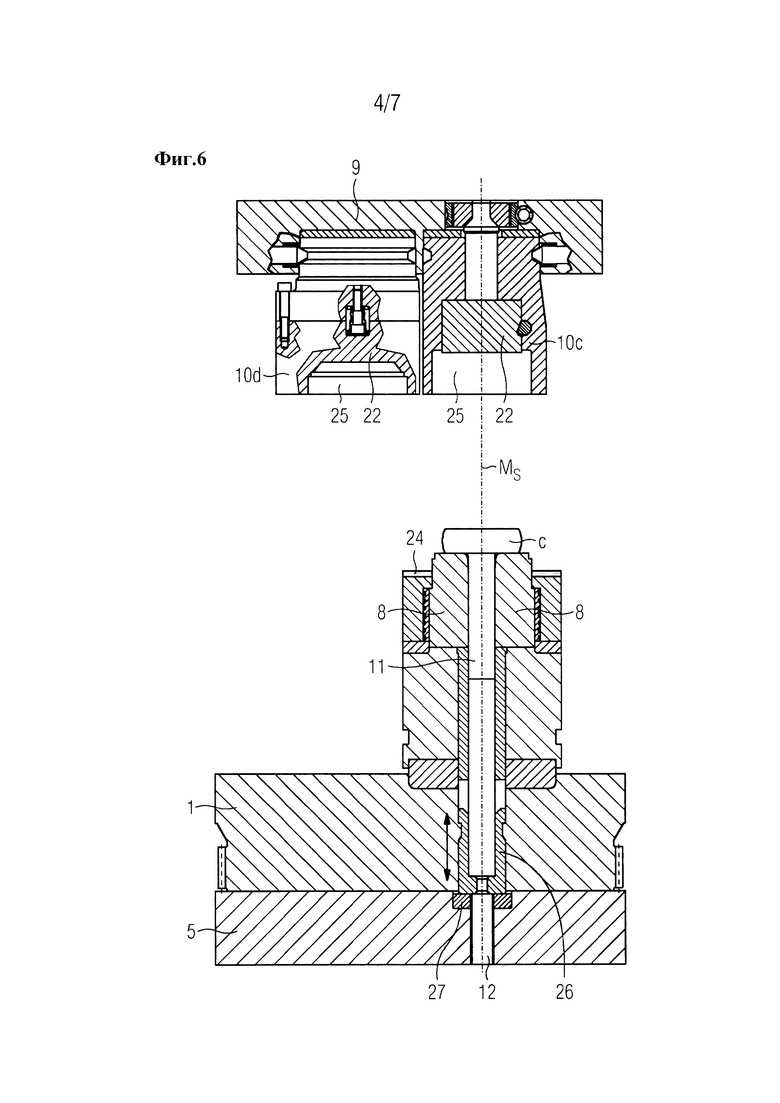

на фиг. 6 показан дополнительный вид в разрезе компоновки с ползуном и поворотным столом в соответствии с одним из вариантов осуществления изобретения,

на фиг. 7 показан дополнительный вид в разрезе компоновки с ползуном и поворотным столом в соответствии с одним из вариантов осуществления изобретения,

на фиг. 8-13 показана последовательность обработки заготовок в соответствии с одним из вариантов осуществления изобретения, и

на фиг. 14 схематично показан шпиндельный пресс в соответствии с настоящим изобретением.

Взаимно соответствующие части и компоненты на фиг. 1-14 обозначены одинаковыми ссылочными номерами. Далее в тексте рассматривается формовочное устройство, выполненное в виде шпиндельного пресса, при этом варианты осуществления изобретения из примеров также могут быть применены к другим типам формовочных устройств. В частности, дальнейшее описание не следует понимать как ограничивающее изобретение областью шпиндельных прессов.

Как видно, в частности, из фиг. 14, шпиндельный пресс 13 содержит ползун 9, установленный на остове 14 и направляющей 15 с приводом от двигателя для осуществления возвратно-поступательного движения в вертикальном направлении, и обрабатывающую головку 16, содержащую по меньшей мере один верхний держатель 10 инструмента и расположенную на нижней стороне указанного ползуна 9 или прикрепленную к ней.

Область 17 обработки шпиндельного пресса 13 расположена в осевой проекции под обрабатывающей головкой 16 или ползуном 9, диаметр и поперечная протяженность которых примерно одинаковы в данном случае.

Шпиндельный пресс 13 дополнительно содержит шпиндель (не показан), который находится под ползуном 9 и служит для приведения в движение ползуна 9, на поворотном столе 1, расположенном на нижнем формовочном столе или несущей 5, например, столешнице. Поворотный стол 1 может быть расположен на столешнице, например, с возможностью скольжения.

Поворотный стол 1 установлен с возможностью поворота вокруг поворотной оси MD, причем ось MD смещена в поперечном направлении по отношению к оси MS шпинделя, предназначенного для приведения в движение ползуна 9, то есть расположена на расстоянии от оси MS шпинделя в поперечном направлении к осевому направлению шпинделя. В данном случае ось MS шпинделя совпадает с осью перемещения обрабатывающей головки 16.

В результате того, что поворотная ось MD смещена параллельно, поворотный стол 1 настроен и установлен с возможностью поворота в поперечной плоскости 18, так что каждая из приемных частей 8 для приема заготовок, то есть каждая нижняя часть 8 штампа, расположенная на поворотном столе 1, может быть перемещена поворотом поворотного стола 1 в первое рабочее положение 19, находящееся в пределах области 17 обработки, и по меньшей мере в одно второе рабочее положение 20, находящееся за пределами области 17 обработки.

Второе рабочее положение(я) 20 расположено(ы) сбоку за пределами поперечного сечения Q обрабатывающей головки 16 в осевой проекции по отношению к оси MS перемещения, при этом поперечное сечение Q обрабатывающей головки 16, как в данном примере, может быть сравнимо с поперечным сечением Q ползуна 9. Первое рабочее положение(я) 19 расположено(ы) в пределах поперечного сечения Q, если смотреть в осевой проекции.

Для приведения в движение поворотного стола 1, в частности, синхронизированного с возвратно-поступательным перемещением в вертикальном направлении ползуна 9, например, для поворота поворотного стола 1 по часовой стрелке или против часовой стрелки, с поворотным столом 1 соединен приводное устройство 21. Приводное устройство 21 дополнительно может содержать подъемное приспособление (см. фиг. 5-7), с помощью которого поворотный стол 1 и/или нижние части 8 штампа, и/или заготовки 11, расположенные в нижних частях штампа, могут быть подняты или опущены в осевом направлении.

На фиг. 1 показан вид сверху поворотного стола 1, выполненного с возможностью поворота на нижней несущей 5, например, на формовочном столе или плите пресса, и являющегося составной частью формовочного устройства 13, в частности, шпиндельного пресса.

В пределах области поворотного стола 1 показана круговая траектория 2, на которой расположено несколько мест подвода 4, или рабочих положений, которые доступны вдоль круговой траектории 2 при повороте поворотного стола 1.

Кроме того, круговая траектория 2 подразделена на несколько круговых секторов 3 одинакового размера, которые определяются базовым углом поворота α. С другой стороны они показывают расстояние или угловое расстояние между различными местами подвода 4, расположенными на соответствующих концах дуги окружности круговых секторов 3. Значение базового угла поворота α может быть приведено в соответствие с требуемым количеством мест подвода 4, например 60 градусов, 90 градусов или 120 градусов.

На фиг. 2 показан этот же поворотный стол 1, занятый в качестве примера нижними частями 8 штампа или приемными частями для приема заготовок. Нижние части 8 штампа предназначены для загрузки или установки в них заготовок 11 (показано на фиг. 4) и для транспортировки в назначаемое место подвода 4 для обеспечения возможности обработки заготовок 11, например, в области 17 обработки, совместно с ползуном 16 или верхней частью 22 штампа, например, для формования заготовок 11.

На фиг. 3 показан вид сверху ползуна 9 или обрабатывающей головки 16, которая, например, будучи соединенной со шпинделем (не показан), может быть перемещена прямолинейно вдоль оси MS перемещения относительно нижней несущей 5 для обработки заготовки 11. Ползун 9 не ограничивается формой, показанной на чертеже, и может быть также выполнен, например, круглым.

Изображение шпинделя или ползуна 9 и области 17 обработки ограничено в варианте осуществления круговой областью, обозначенной как круг 7 шпинделя, соответствующий диаметру шпинделя или его проекции, при этом ось MS шпинделя совпадает с пересечением осей А1 и А2 ползуна, проходящих перпендикулярно оси перемещения ползуна 9. В данном примере центры ползуна 9 и шпинделя или круга 7 шпинделя, таким образом, совпадают.

Круговая траектория 2 проходит вокруг поворотной оси MD поворотного стола 1, которая расположена со смещением параллельно оси MS шпинделя так, что по меньшей мере один круговой сегмент кругового сектора 3 всегда расположен в пределах круга 7 шпинделя, в частности, в области 17 обработки, в то же время круговая траектория 7 и, таким образом, по меньшей мере одно место подвода 4 выступает за пределы края ползуна 9, в частности, области 17 обработки.

Радиус RD поворотного стола 1 больше, например, в два раза диаметра DS шпинделя и приблизительно такого же размера или больше половины боковой длины L ползуна 9. Как показано на фиг. 3, поворотный стол 1 может быть расположен, в частности, эксцентрично по отношению к оси MS шпинделя, то есть ось MS шпинделя и поворотная ось MD поворотного стола 1 могут быть расположены на расстоянии друг от друга.

Как видно, в частности, из фиг. 1 и 2, небольшая часть круговой линии 2 может находиться нра поворотном столе 1 за пределами половины длины радиуса поворотного стола 1, при этом диаметр нижних частей 8 штампа может быть несколько меньше, например, на 1/4 меньше, чем радиус поворотного стола 1.

Таким образом, во время обработки нижняя часть 8 штампа, например, может быть расположена центрально под ползуном 9 и, соответственно, под обрабатывающим инструментом, соединенным с ползуном 9, так что к заготовке 11 может быть приложена для формования наивысшая возможная нагрузка или нагрузочное усилие. Например, первое рабочее положение 19, которое может находиться сравнительно в центре по отношению к оси ползуна MS, например, в пределах круга 7 шпинделя, может быть использовано для окончательной обработки, в частности, для операции окончательной ковки, тогда как первые рабочие положения 19, расположенные на большем расстоянии от оси MS ползуна могут быть использованы для производства предварительных [А2] заготовок и других предшествующих ковке операций, в которых возникают сравнительно небольшие усилия для формования или ковки.

Еще одна нижняя часть 8 штампа находится, если смотреть в осевой проекции, за пределами поперечного сечения Q обрабатывающей головки 16 или ползуна 9, в частности, за пределами области 17 обработки, где заготовка 11 может быть извлечена из нижней части 8 штампа, например, в рабочей области 6. Соответственно, в этой рабочей области 6 пустая нижняя часть 8 штампа с подлежащей обработке заготовкой 11 может быть установлена даже, например, во время операции формования, выполняемой в этот момент на другой заготовке 11 в первом рабочем положении 19. Также в месте подвода, находящемся в рабочей области 6 или за пределами области 17 обработки, можно осуществлять техническое обслуживание штампа, например, очистку, смазку и/или охлаждение нижних частей 8 штампа.

На фиг. 3 также показано, например, что ползун 9 содержит несколько верхних держателей 10 инструмента с вставленными в них верхними частями 22 штампа, взаимодействующими с нижними частями 8 штампа во время обработки. С этой целью верхний держатель 10 инструмента и верхние части 22 штампа расположены аналогично нижним частям 8 штампа вдоль круговой траектории 7. Количество и конфигурация верхних частей 22 штампа могут быть по желанию изменены в зависимости от цели использования и не ограничиваются вариантом осуществления в настоящем описании. По отношению к осевому направлению, то есть в направлении оси MS перемещения, верхние и нижние части штампа и места подвода выровнены по отношению друг к другу, при этом смежные верхние и нижние части штампа или места подвода могут иметь угловое расстояние 120 градусов или 60 градусов, соответственно.

На фиг. 4 показан пример последовательности стадий процесса формования заготовки 11 для изготовления вала с фланцем. На стадии обработки а0 показана заготовка 11 в исходном необработанном виде. На стадиях обработки а и b заготовка 11 подвергается процессу формования первого и второго конусов соответственно. На стадии обработки с заготовку, отформованную в конус, формуют предварительно, а на стадии обработки d предварительно отформованную заготовку 11 выковывают в окончательную форму, содержащую вал со сформированной на нем пластиной.

Верхние держатели 10а, 10b, 10с и 10d инструментов, показанные в качестве примера на фиг. 3, выполнены с возможностью соответствия указанным стадиям формования и взаимодействуют, соответственно, с нижними частями 8 штампа, расположенными на поворотном столе 1, при этом указанные нижние части 8 штампа принимают заготовки 11 и приводятся в соответствующее место подвода 4 путем поворота поворотного стола 1.

Как видно из фиг. 3, верхние держатели 10а и 10b инструментов для выполнения стадий обработки а и b заготовки соответственно расположены в эксцентрической области ползуна 9 за пределами круга 7 шпинделя. В показанном примере центральные оси держателей 10а и 10b инструментов пересекают центральную линию круговой траектории 2.

Во время процессов формования конуса в верхних держателях 10а и 10b инструментов возникают меньшие усилия формования, чем во время предварительной ковки и окончательной ковки, которые могут быть легко поглощены в местах подвода 4, расположенных эксцентрично по отношению к оси MS шпинделя.

Из-за больших усилий формования, возникающих во время предварительной и окончательной ковки, стадии обработки заготовки c и d происходят в местах подвода 4 в пределах или близко к краю круга 7 шпинделя для надежного поглощения сравнительно больших усилий формования. Кроме того, захват 10е, показанный на фиг. 3, выполнен с возможностью извлечения или вставки заготовки 11 в нижнюю часть 8 штампа в рабочей области 6.

На фиг. 5-7 более подробно показана конструкция верхних и нижних частей штампа в соответствии с вариантом осуществления изобретения.

На фиг. 5 показан ползун 9, содержащий верхние держатели 10а и 10b инструментов с верхними частями 22 штампа, которые в данном варианте осуществления могут иметь конические поверхности 23 с разными углами конуса.

Заготовки 11 вставляют в нижние части 8 штампа, которые закреплены на месте или зафиксированы в держателях 24 инструментов, например, зажимных патронах и т.п., так что нижние части 8 штампа удерживаются на поворотном столе 1 посредством держателей 24 инструмента. Таким образом, заготовки 11 могут быть перемещены вместе с поворотом поворотного стола 1 относительно нижней несущей 5, то есть столешницы, в соответствующие места подвода 4 под соответствующими верхними частями 22 штампа, находящимися в верхних держателях 10a-10d инструментов.

Поворотный стол 1 и нижняя несущая 5 имеют в соответствующих рабочих положениях или местах подвода 4 осевые отверстия, расположенные в данном примере по центру и направленные параллельно оси шпинделя в соответствующем месте подвода.

Осевые отверстия могут служить в качестве замещающего объема, в который может выходить избыток материала во время операции формования, когда формовочные штампы закрыты. Например, отверстия могут быть выполнены так, что в них может быть принята часть заготовки 11, например, вал заготовки 11, проходящий от пластины, полученной посредством операций ковки.

В нижней области отверстий, конкретно в области контакта между нижней несущей 5 и поворотным столом 1 по меньшей мере в одно из отверстий вставлен вкладыш 26. Соответствующий вкладыш 26 установлен с возможностью перемещения в продольном направлении вдоль соответствующего отверстия, что обозначено двойной стрелкой на чертежах.

По меньшей мере в рабочих положениях на фиг. 5 и фиг. 6, вкладыш 26 расположен на направляющей полосе 27, вставленной в нижнюю несущую 5, при этом вкладыш 26 может скользить вдоль указанной направляющей полосы 27, например, во время поворота поворотного стола 1.

В месте подвода или в рабочем положении на фиг. 7, в котором заготовка окончательно обработана путем ковки, направляющая полоса может, например, прерываться, и вкладыш 26, как показано на фиг. 7, может вместе с опущенным подъемным ползуном 12 проходить в углубление 28 или выемку, имеющуюся в нижней несущей 5, то есть в столешницу, или в приемную часть, расположенную ниже. Например, вкладыш может быть присоединен к подъемному ползуну 12 или приводному ползуну 12 так, что вкладыш 26 может быть втянут в углубление 28 вместе с ним.

Вкладыш 26 может быть выполнен смещаемым, например, путем перемещения на 10-20 мм или менее так, что, например, во время операции формования материал, вытесненный из формовочного объема, может быть повторно подан в осевом направлении. Степень опускания вкладыша 26 может подбираться, например, исходя из требований, предъявляемых к соответствующей заготовке, в отношении вытеснения массы или потока материала в результате операции формования. Степень опускания вкладыша 26 может быть установлена, например, посредством соответствующего положения приводного ползуна 12.

В углублении 28 расположен ковочный вкладыш 29. Длина ковочного вкладыша 29 выбирается так, что торец ковочного вкладыша 29, обращенный к вкладышу 26, устанавливается глубже края углубления 28 в собранном состоянии, как показано на фиг. 7, так что смещение между торцом ковочного вкладыша 29 и краем углубления 28 соответствует той длине, на которую вкладыш проходит в углубление 28 во время повторной подачи. Ковочный вкладыш 29, как показано на фиг. 7, может быть расположен соосно с осью перемещения или осью MS шпинделя и концентрично с приводным ползуном 12. Ковочный вкладыш 29, вставляемый в углубление, может быть заменяемым, что позволяет вставлять ковочные вкладыши 29 различной длины, так что уровень повторной подачи может быть изменен путем вставки в углубление ковочных вкладышей различной длины. В рабочем состоянии, показанном на фиг. 7, в котором вкладыш 26 прошел в углубление 28, вкладыш 26 лежит на ковочном вкладыше 29. В этом отношении ковочный вкладыш 29 можно считать ограничителем глубины для вкладыша 26 во время повторной подачи.

В результате прохождения вкладыша 26 в углубление 28, то есть в результате опускания вкладыша 26 параллельно оси ковки, то есть оси перемещения обрабатывающей головки 16, объем отверстия, в котором расположен вкладыш 26, может быть увеличен.

Увеличение объема отверстия необходимо или полезно, в частности, когда соответствующая операция ковки или формования приводит или может привести к тому, что материал обрабатываемой заготовки 11 должен выйти из зоны формования в отверстие, когда ковочные штампы 8, 22 закрыты, что может иметь место в показанном примере во время окончательной обработки заготовки 11, а именно пластины заготовки 11, при ковке в месте подвода согласно фиг. 7.

Преимущество в опускании втулки 26 заключается также в том, что таким образом могут быть компенсированы отклонения по длине необработанных заготовок (а0), например, связанные с допусками.

После соответствующей операции ковки или формования втулка 26 может быть поднята путем перемещения подъемного ползуна 12 так, чтобы дно втулки 26 оказалось на уровне верхней стороны направляющей полосы 27 и могло скользить по ней, так что возможен или становится возможным следующий поворот поворотного стола.

Одновременно с подъемом втулки 26 можно поднять, например, окончательно выкованную заготовку и, таким образом, поместить ее в положение, в котором ее можно извлечь.

На фиг. 6 показан процесс предварительного формования, а на фиг. 7 показана окончательная ковка заготовки, соответственно, на стадиях обработки с и d с соответствующими верхними и нижними частями штампа. В этом случае чтобы можно было обрабатывать заготовку 11 соответственно сформированные верхние части 22 штампа располагаются на ползуне 9 на соответствующих верхних держателях 10с и 10d инструментов. Верхняя часть 22 штампа, вставленная в верхний держатель 10с инструмента, имеет прямоугольную формующую зону 25, а верхняя часть 22 штампа, вставленная в верхний держатель 10d инструмента, имеет в формующую зону 25 обратной формы, соответствующей заданной форме заготовки 11.

Для выполнения соответствующих стадий обработки а, b, с или d ползун 9 перемещается относительно поворотной оси MD поворотного стола 1 посредством функциональной связи со шпинделем (не показано) для того, чтобы через верхние части 22 штампа приложить усилие к заготовкам 11, которые принимаются нижними частями 8 штампа и которые для обработки формованием располагаются на круговой траектории 2 в местах подвода 4 в каждом случае точно под соответствующими верхними частями 22 штампа.

Как можно видеть на фиг. 5-7, заготовки 11 в соответствующем месте подвода 4 могут быть функционально связаны с подъемным ползуном 12. Подъемный ползун 12 может содержать, например, подъемный цилиндр и быть настроен для обеспечения заданного подъема заготовки 11. Например, заготовка 11 может быть поднята сразу после формования и снова опущена при достижении следующего формовочного положения. Также можно поднимать заготовку 11 по меньшей мере во время ее перемещения между местами подвода 4, чтобы с нижней части 8 штампа поднималась отформованная часть, в результате чего, например, может быть снижено поступление тепла к нижней части 8 штампа. Подъемный ползун 12 также может быть использован в качестве извлекающего стержня или ползуна для подъема заготовки 11 после завершения ее обработки, что может обеспечить, например, более легкое ее извлечение из нижней части 8 штампа во втором рабочем положении 20.

Подъемный ползун 12 может использоваться не только с поворотным столом 1, расположенным параллельно со смещением, но также и для центрально расположенного поворотного стола, то есть поворотного стола, поворотная ось которого совпадает с осью шпинделя шпиндельного пресса. Также можно использовать такую функцию подъема и такое подъемное устройство для случая линейного перемещения заготовок 11, в частности, в формовочных устройствах без поворотного стола.

В некоторых вариантах осуществления предусмотрено, чтобы поворотный стол 1 вместе с нижними приемными частями для приема инструментов или приемными частями 8 для приема заготовок и любыми расположенными на нем нижними частями 8 штампа был выполнен с возможностью подъема параллельно поворотной оси MD или оси MS шпинделя.

В результате того, что поворотный стол 1 поднят по отношению, например, к столешнице, то есть к нижней несущей 5, трение, возникающее между столешницей и поворотным столом 1 во время поворота поворотного стола 1 может быть по меньшей мере снижено.

Для того, чтобы поднять поворотный стол, может быть использован соответствующим образом выполненный подъемное приспособление, содержащий, например, один или несколько роликов, размещенных в нижней несущей 5 или на ней, например, в столешнице, и поднимающих поворотный стол 1 относительно нижней несущей 5 при приведении в действие. Подъемное приспособление может содержать, например, четыре ролика. В вариантах осуществления ход подъемного приспособления может составлять, например, 2 мм.

На фиг. 8-13 показана последовательность обработки заготовок 11 на этапах I-VI в соответствии с вариантом осуществления, согласно которому нижние части 8а, 8b и 8с штампа расположены вдоль круговой траектории 2. Как уже было показано, в соответствующих положениях круговой дуги круговых секторов 3 круговой траектории 2, согласно фиг. 3, на поворотном столе 1 расположено несколько мест подвода 4, на которые нижние части 8а, 8b и 8с штампа могут попасть путем соответствующего поворота поворотного стола 1 для обеспечения возможности их размещения вместе с вставленными с целью обработки заготовками 11a, 11b, 11с под верхней частью 22 штампа.

В этом варианте осуществления базовый угол поворота α составляет 60 градусов. В этом случае можно переместить поворотный стол 1 шагами поворота D, кратными базовому углу поворота а, в положительном или отрицательном направлении, чтобы в результате привести нижние части 8а, 8b и 8с штампа в соответствующие положения обработки.

Далее, для лучшего понимания, описана последовательность этапов обработки заготовки 11, обозначенной на фиг. 8-13 звездочкой.

На этапе I, согласно фиг. 8, нижняя часть 8а штампа находится в рабочей области 6, а заготовку 11а в положении а0 вставляют в нижнюю часть 8а штампа с помощью захватывающего инструмента 10е. Параллельно с этим, во время этого этапа, заготовка 11b, которая уже была вставлена в нижнюю часть 8b штампа и уже находится на стадии обработки b, подвергается предварительному формованию на стадии обработки с. Как можно видеть, нижняя часть 8b штампа расположена, по существу, в пределах круга 7 шпинделя и, таким образом, находится в центральном положении под ползуном 9 так, что могут быть приложены сравнительно большие усилия формования. Нижняя часть 8с штампа изначально остается незанятой.

В качестве инструмента для вставки заготовки может быть предусмотрена, например, роботизированная рука, которая может быть перемещена автоматически и синхронно с ползуном 9 или с циклом формования или с формующими перемещениями ползуна 9, но независимо от перемещения ползуна 9.

Для дальнейшей обработки на этапе II, согласно фиг. 9, поворотный стол 1 перемещают на 1×60 градусов влево, то есть на +60 градусов, на шаг поворота D. Нижняя часть 8b штампа теперь расположена во втором месте подвода 4, по существу, в пределах круга 7 шпинделя, а вставленная заготовка 11b подвергается окончательной ковке в ее конечную форму верхней частью 22 штампа верхнего держателя 10d инструмента на стадии обработки d. Параллельно, заготовка 11а, вставленная в нижнюю часть 8а штампа, подвергается первому формованию в конус на стадии обработки а верхней частью 22 штампа верхнего держателя 10а инструмента. В то же время на незанятой нижней части 8с штампа может быть выполнено техническое обслуживание штампа, например, охлаждение, смазка, очистка, и так далее.

Для обработки на этапе III, согласно фиг. 10, поворотный стол 1 перемещают на 3×60 градусов вправо, то есть на -180 градусов, на шаг поворота D. На этом этапе также был бы возможен поворот, например, на 3×60 градусов влево, то есть на +180 градусов. Нижняя часть 8а штампа теперь находится в месте подвода 4 под верхней частью 22 штампа верхнего держателя 10b инструмента для второго формования конуса заготовки 11b на стадии обработки b. Нижняя часть 8b штампа, наоборот, находится в рабочей области 6 для извлечения готовой заготовки.

Для этапа IV, согласно фиг. 11, поворотный стол перемещают на 2×60 градусов вправо, то есть на -120 градусов, на шаг поворота D, так что в ранее незанятую нижнюю часть 8с штампа может быть установлена необработанная заготовка 11с с помощью захвата 10е, в то время как нижняя часть 8а штампа расположена в пределах круга 7 шпинделя для предварительного формования вставленной заготовки 11.

Нижняя часть 8b штампа, освобожденная на этапе III, также продолжает оставаться незанятой на следующих этапах V и VI, для обеспечения выполнения на ней технического обслуживания штампа, например, на этапе V. В других незанятых положениях нижняя часть 8b штампа или штамп могт быть охлаждены для последующей работы.

После предварительного формования заготовки на стадии обработки с (см. фиг. 11), поворотный стол поворачивают на 1×60 градусов влево, то есть на +60 градусов, и, таким образом, располагают под верхней частью 22 штампа, вставленной в верхний приемную часть 10d для инструмента, где осуществляется окончательная ковка заготовки 11а при приведении в действие верхней части 22 штампа на стадии обработки d.

После окончательной ковки осуществляют следующий поворот поворотного стола 1 на 3×60 градусов вправо, то есть на -180 градусов, в результате чего заготовку 11а приводят во второе рабочее положение, в котором она может быть извлечена из нижней части 8а штампа.

Обработка и формование следующих заготовок могут быть повторены аналогично описанным выше этапам I-VI на последующих этапах обработки. Например, после извлечения заготовки 11а после этапа VI на фиг. 13, поворотный стол может быть повернут далее на 2×60 градусов вправо, то есть -120 градусов, и может быть загружена нижняя часть 8 штампа, расположенная тогда во втором рабочем положении 20. В этом случае нижняя часть 8а штампа, из которой извлекают окончательно выкованную заготовку 11а, может, в первую очередь, оставаться незанятой для обеспечения возможности выполнения технического обслуживания штампа.

В вариантах осуществления формовочного устройства, предложенных в заявке, диаметр шпинделя может составлять, например, 600 мм. Формовочное устройство может быть выполнено, например, так, чтобы шпиндель имел максимальный ход около 550 мм. Несущая плита 16, выполненная с возможностью приема верхних частей штампа, может иметь ширину и/или длину приблизительно 1250 мм в перпендикулярном к оси MS шпинделя направлении, при этом расстояние между центрами соседних приемных частей для инструмента может составлять около 425 мм для верхних частей штампа. Толщина нижней несущей, то есть столешницы, может составлять около 250 мм при толщине поворотного стола около 400 мм.

В предложенном формовочном устройстве и его вариантах осуществления, в частности, с предложенным расположением поворотного стола и/или с предложенным осевым приводом, можно, в частности, выполнять надлежащее техническое обслуживание штампа для каждой отдельной нижней части 8а-8с штампа, при этом параллельно, без какой-либо потери времени, в требуемом порядке, могут быть эффективно обработаны, загружены или извлечены заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНАЯ МАШИНА ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ/РАСКАТКИ И СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ/РАСКАТКИ | 2016 |

|

RU2698236C2 |

| СИСТЕМА СОЕДИНЕНИЙ ДЛЯ ИСПОЛЬЗОВАНИЯ С ШПИНДЕЛЬНЫМ УСТРОЙСТВОМ СТАНКА | 2016 |

|

RU2727624C2 |

| Инструментальная головка | 1982 |

|

SU1016089A1 |

| Способ фрезерования поверхностей заготовок и обрабатывающий центр для его осуществления | 2014 |

|

RU2615387C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2010687C1 |

| ВЫСОКОСКОРОСТНОЙ МЕТАЛЛОРЕЖУЩИЙ ПЯТИКООРДИНАТНЫЙ ЦЕНТР С ТРИПОД-МОДУЛЕМ | 2005 |

|

RU2285602C1 |

| МЕТАЛЛОРЕЖУЩИЙ ОБРАБАТЫВАЮЩИЙ ЦЕНТР С ЗАГРУЗОЧНЫМ УСТРОЙСТВОМ | 2004 |

|

RU2257287C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| Устройство для резки тонкостенных труб | 1989 |

|

SU1687381A2 |

| МЕХАНИЗИРОВАННЫЙ БЛОК ИНСТРУМЕНТОВ ДЛЯ ОБРАБОТКИ ЗАГОТОВОК НА ПРЕССЕ И УСТРОЙСТВО ЕГО ЗАМЕНЫ | 2000 |

|

RU2221696C2 |

Изобретение относится к технологическому оборудованию для обработки давлением. Шпиндельный пресс содержит обрабатывающую головку, имеющую по меньшей мере один обрабатывающий инструмент и направляемую с возможностью перемещения вдоль оси (MS) перемещения для обработки формованием по меньшей мере одной заготовки. Напротив обрабатывающей головки расположена область обработки, имеющая по меньшей мере один участок обработки. Предусмотрен поворотный стол, имеющий поворотную ось (МD), параллельную направлению движения, и приемные части для приема заготовок. Приемные части расположены относительно поворотной оси (MD) со смещением по отношению друг к другу в окружном направлении. При повороте поворотного стола каждая из приемных частей для приема заготовок может быть перемещена по меньшей мере в одно первое рабочее положение, находящееся в пределах области обработки, и по меньшей мере в одно второе рабочее положение, находящееся по меньшей мере частично сбоку за пределами поперечного сечения обрабатывающей головки в осевой проекции по отношению к оси (MS) перемещения. В результате обеспечивается надлежащее техническое обслуживание технологической оснастки и повышается эффективность перемещения заготовки. 2 н. и 21 з.п. ф-лы, 14 ил.

1. Шпиндельный пресс (13), содержащий: