Изобретение относится к подъемно-транспортным машинам для перемещения шарнирно-подвешенных грузов в вертикальной плоскости и может найти применение в автоматических линиях и роботах-манипуляторах, преимущественно для безопасного подъема и опускания хрупких (например, стекло), тонкостенных и взрывоопасных (боеприпасов) грузов, а также опасных емкостей с жидкими радиоактивными отходами, кислотами, расплавленным металлом и ядовитыми веществами.

Известен грузоподъемный манипулятор, содержащий установленное на опорной стойке шарнирно-сочлененное устройство для перемещения подвешенного груза и выполненное в виде многозвенного рычажного механизма, состоящего из поворотной стрелы с шарнирным подвесом груза и оттяжки, присоединенных нижними шарнирами к неподвижной стойке и верхними шарнирами к шатуну, с которым жестко закреплен прямой хобот (Петухов П.З. и др. «Специальные краны: Учебное пособие по специальности «Подъемно-транспортные машины и оборудование»» - М.: Машиностроение, 1985, с. 163, рис. 6) - аналог №1.

Недостатками известного грузоподъемного манипулятора являются:

1. Подъем и опускание груза происходят с большими отклонениями от вертикали (с амплитудой более 1 метра), что приводит к раскачке с колебаниями груза и может вызвать аварийный обрыв строп и падение груза с высоты.

2. В конце опускания при посадке и полной остановке движущегося груза происходят жесткие динамические удары переносимого груза об опорную поверхность, которые возникают как из-за раскачки при перемещении груза, так и от снижения скорости движения груза до нуля за счет его удара о неподвижную опорную поверхность, что недопустимо при перемещении хрупких (например, стекло), тонкостенных (например, яйцо) и взрывоопасных (например, боеприпасы) предметов, а также емкостей с опасными жидкостями (радиоактивные отходы, кислоты, расплавленный металл и ядовитые вещества).

Известен также грузоподъемный манипулятор, представляющий «Таль для подъема опасных грузов», которая содержит корпус из трех пластинчатых щек, редуктор с установленным на нем основным дисковым фрикционным автоматическим грузоупорным тормозом, а также дополнительный второй фрикционный автоматический грузоупорный тормоз с храповым диском и подпружиненной собачкой, заключенный между двумя фрикционными дисками (Патент RU №2401243 от 08.06.2009 «Таль для подъема опасных грузов», опубликовано 10.10.2010, МПК В66Д3/12(2006.01) и МПК В66Д5/12(2006.01)) - аналог №2.

Недостатками указанного грузоподъемного манипулятора являются: 1. Сложная и ненадежная, особенно при подъеме опасных грузов, конструкция грузоподъемного привода из-за применения сложной системы из двух фрикционных грузоподъемных тормозов с многозвенной системой их автоматического срабатывания - из-за возможности их полного отказа при аварийном падении поднятого на высоту подвешенного груза в следствии неизбежной во всех фрикционных передачах пробуксовки и износа фрикционных элементов тормозов, а также из-за отказа их аварийных включателей.

2. При возможной ситуации отказа приводного двигателя и зависании в воздухе поднятого на высоту опасного груза не обеспечивается его аварийная эвакуация путем плавного опускания вниз на опорную поверхность.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому изобретению является применяемый в грузоподъемных машинах и роботах грузоподъемный манипулятор, содержащий установленное на опорной стойке шарнирно-рычажное устройство для перемещения подвешенного груза, соединенного с шарнирным подвесом крюка, которое выполнено в виде кинематически связанных между собой двух кривошипных механизмов и одного двухкоромыслового механизма многошарнирного привода, в котором шарнирный подвес крюка с подвешенным грузом соединен с удлиненным шатуном, совершающим криволинейное перемещение вместе с подвешенным грузом при вращении ведущего коромысла (Енчев К.Ц., Стойкое С.Б. «Совмещение экстремального и оптимизационного синтеза при проектировании направляющего механизма портального крана // Теория механизмов и машин, №2 (12), 2008, Том 6.- Изд-во СПбГПУ - С. 38, рис. 3 (http:tmm.spbstu.ru)») - прототип. Недостатками указанного грузоподъемного манипулятора являются:

1. Криволинейное перемещение подвешенного груза (с экспериментально установленной амплитудой до 0,7 метра) приводит к возникновению автоколебаний и раскачиванию с колебаниями этого груза, что снижает точность его приземления на опорную поверхность, увеличивает затраты мощности приводного электродвигателя и может вызвать аварийный обрыв и падение груза с высоты.

2. В конце опускания при посадке и полной остановке движущегося груза происходят жесткие динамические удары переносимого груза об опорную поверхность, которые возникают как из-за раскачки при перемещении груза, так и от гашения скорости движения груза до нуля о неподвижную опорную поверхность, что недопустимо при перемещении хрупких (например, стекло), тонкостенных (например, пустотелых) и взрывоопасных (например, боеприпасы) предметов.

3. Для повышения плавности движения и снижения указанных жестких динамических ударов в конструкции манипулятора снижают скорости подъема и опускания груза за счет применения сложного понижающего редуктора с большим передаточным отношением (в тысячу и более раз), что усложняет и удорожает привод манипулятора и уменьшает его производительность.

4. Сложная и ненадежная конструкция привода из-за рекомендуемой при переносе опасных грузов (книга Красков Л.М. «Охрана труда в условиях повышенной опасности» - Днепропетровск: Изд-во «Проминь», 1981, с. 32) сложной системы двойных фрикционных тормозов с возможность их отказа при аварийном падении груза из-за неизбежной пробуксовки, постоянного износа фрикционных колодок и отказа их аварийных включателей.

В основу изобретения положена техническая задача, заключающаяся в обеспечении безопасного подъема и опускания подвешенного груза точно по вертикальной прямой без его бокового раскачивания с последующим плавным опусканием на опорную поверхность, предотвращении самопроизвольного падения этого груза с высоты и жестких динамических ударов при отказе привода, а также упрощении конструкции и повышении надежности работы грузоподъемного манипулятора.

Получение технического результата достигается за счет того, что грузоподъемный манипулятор содержит установленное на опорной стойке шарнирно-рычажное устройство для перемещения подвешенного груза, выполненное в виде двух установленных один внутри другого и подпружиненных между собой четырехзвенных шарнирных механизмов, где звенья, звенья одного из шарнирных механизмов выполнены попарно одинаковой длины и установлены на опорной стойке, а звенья другого шарнирного механизма образуют внутренний симметричный шарнирный ромб и связаны с опорной стойкой через упругий элемент и через поворотный рычаг одинаковой с опорной стойкой длины, который выполнен двухплечим с острым углом развала плеч β<90° и сблокирован с параллелограммным механизмом, на шатуне которого установлена подвижная платформа приема опускаемого подвешенного груза. Для регулирования высоты подъема подвешенного груза и его расположения относительно опорной стойки (после опускания этого груза) манипулятор снабжен основным приводом, выполненным в виде подвижного гидроцилиндра с поршнем со штоком, установленного между противоположными вершинами внутреннего симметричного шарнирного ромба. Для плавного аварийного опускания подвешенного груза (в случае отказа основного привода) манипулятор снабжен дополнительным приводом в виде аварийного мотор-редуктора, сблокированного с кривошипом параллелограммного механизма с подвижной платформой.

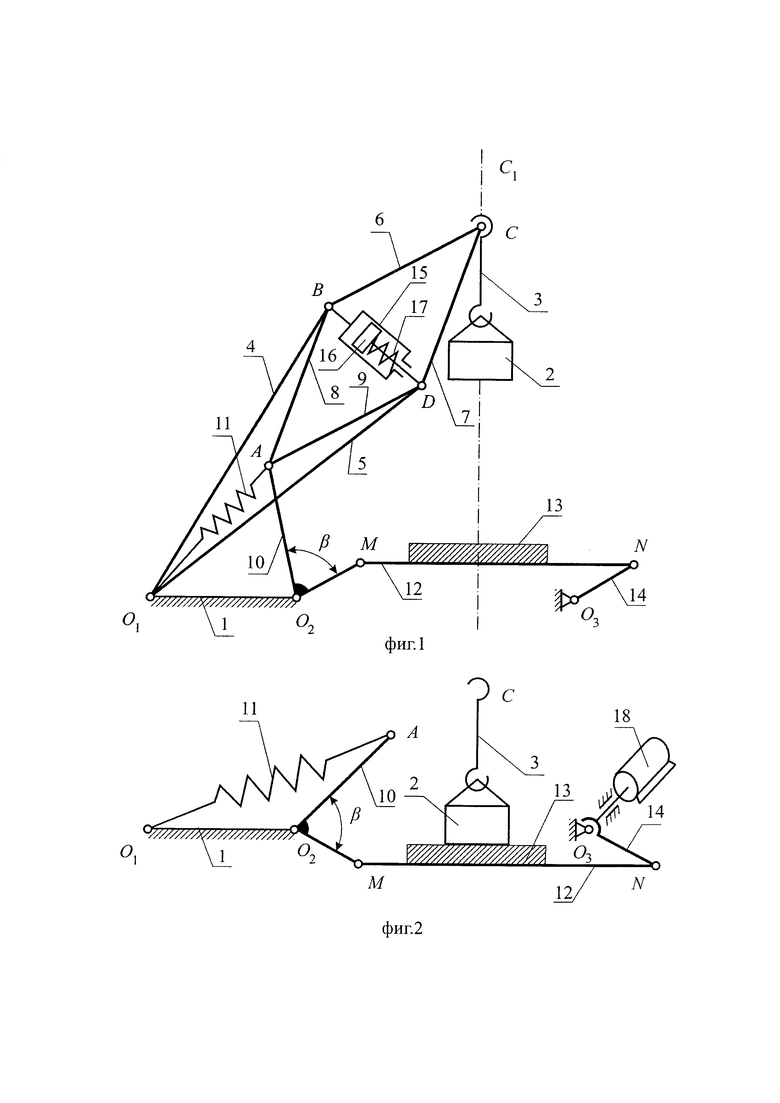

Сущность изобретения поясняется чертежами на фиг. 1 и фиг .2. На фиг. 1 представлен грузоподъемный манипулятор (в фазе подъема груза 2), содержащий установленное на опорной стойке 1 шарнирно-рычажное устройство перемещения подвешенного груза 2, соединенного с шарнирным подвесом крюка 3.

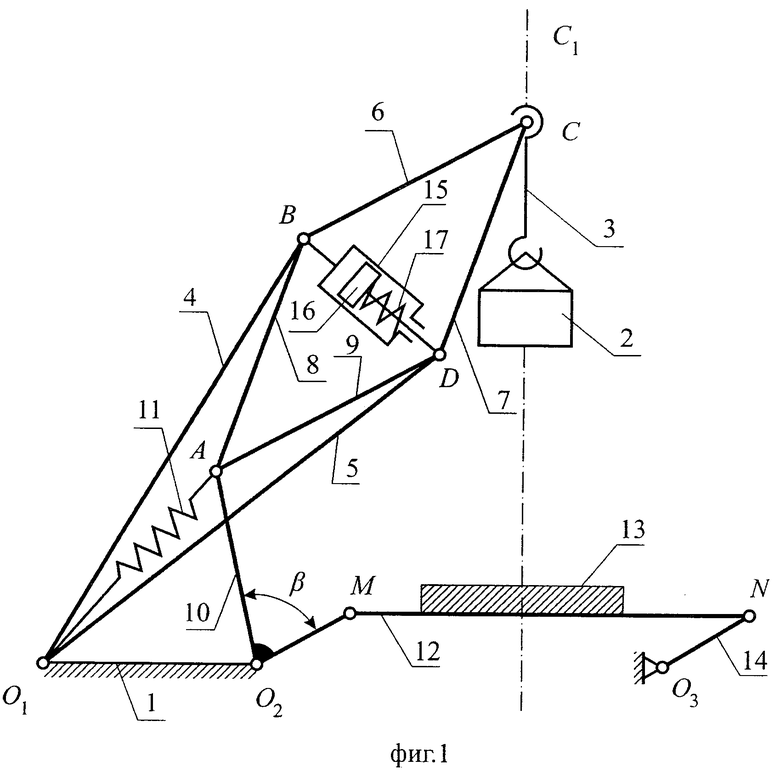

На фиг. 2 представлен сблокированный с поворотным рычагом 10 параллелограммный механизм O2MNO3O2 (в фазе опускания груза 2) с установленной на шатуне 12 подвижной платформой 13 с опущенным на нее переносимым грузом 2.

Данное шарнирно-рычажное устройство манипулятора выполнено в виде двух четырехзвенных рычажных механизмов O1BCDO1 и ABCDA, установленных один внутри другого с двумя общими смежными звеньями 6 и 7 и подпружиненных между собой через упругий элемент 11. В шарнирном механизме O1BCDO1 звенья 4 и 5 и звенья 6 и 7 выполнены попарно одинаковой длины (O1В=O1D, ВС=CD), звенья 4 и 5 большей длины (O1В>ВС, O1D>CD) в общей точке O1 установлены на опорной стойке 1. В другом шарнирном механизме ABCDA все звенья 6,7,8 и 9 выполнены одинаковой длины (AB=BC=CD=DA), образуют внутренний симметричный шарнирный ромб ABCDA и связаны с опорной стойкой 1 в общей точке O1 через упругий элемент 11 (например, в виде пружины растяжения) и в точке О2 через поворотный рычаг 10, который выполнен двухплечим с острым углом развала плеч АО2 и О2М (β<90°) и сблокирован с параллелограммным механизмом O2MNO3O2, на шатуне 12 которого установлена подвижная платформа 13 приема опускаемого подвешенного груза 2.

В параллелограммном механизме O2MNO3O2 кривошип 14 установлен на опорном шарнире O3 и сблокирован с аварийным мотор-редуктором 18, а другой кривошип О2М сблокирован с поворотным рычагом 10. Для регулирования высоты подъема подвешенного груза 2 и изменения расположения этого груза 2 относительно опорной стойки 1 (после его опускания на установленную на шатуне 12 подвижную опору 13) шарнирно-рычажное устройство для перемещения подвешенного груза 2 снабжено подвижным приводом, выполненным в виде подвижного гидроцилиндра 15 с поршнем соштоком 16, установленного между противоположными вершинами В и D внутреннего симметричного шарнирного ромба ABCD.

В штоковой полости между гидроцилиндрами 15 и поршнем со штоком 16 установлен упругий элемент 17, выполненный в виде пружины сжатия 17. Для плавного аварийного опускания зависшего в воздухе груза 2 в манипуляторе установлен дополнительный привод в виде аварийного мотор-редуктора 18, сблокированного с кривошипом 14 параллелограммного механизма с подвижной платформой 13.

Работа представленного грузоподъемного манипулятора заключается в следующем. При подаче жидкости в штоковую полость гидроцилиндра 15 происходит одновременное удаление между собой вершин А и С внутреннего симметричного шарнирного ромба ABCD и сближения между собой вершин В и Z) этого же ромба ABCD, что приводит к плавному отделению груза 2 от подвижной платформы 12 с последующим подъеме подвешенного груза 2 точно по вертикальной прямой C1C2 без отклонения от нее и вредной раскачки груза 2. При подаче жидкости в другую, т.е. поршневую полость гидроцилиндра 15 имеет место обратный процесс, т.е. происходит одновременно удаление между собой вершин В и D внутреннего ромба ABCD и наоборот сближение между собой вершин А и С.Это приводит к плавному снижению груза 2 точно по вертикальной прямой С1С2 без его бокового раскачивания.

Создаваемые при вертикальном опускании груза 2 в шарнирно-рычажном устройстве упругие усилия от одновременной деформации разных упругих элементов растяжения 11 и сжатия 17 в сочетании с возникающей в параллелограммном механизме О2МNО3 дополнительной подвижности (книга Решетов Л.Н. «Самоустанавливающиеся механизмы: Справочник» - М., Изд-во «Машиностроение», 1979, с. 92., п. 2.9) обеспечивают плавное движение груза 2 без жестких ударов в конце его опускания. Кроме того, создаваемое упругими элементами 11 и 17 и возрастающие прямопропорционально их деформации упругие силы всегда будут направлены против силы тяжести падающего груза 2 и поэтому автоматически тормозят его опускание, что исключает самопроизвольное ударное падение с высоты груза 2 при отказе привода манипулятора (гидроцилиндра или двигателя).

Управляемое от гидроцилиндра 15 вращение поворотного рычага 10 (в ту или другую сторону) обеспечивает регулирование расположения подвижной платформы 13 с опущенным на нее грузом относительно опорной стойки 11.

При отказе основного привода 15 аварийный мотор-редуктор 18 обеспечивает плавное опускание зависшего в воздухе груза 2 на подвижную платформу 13.

Достигаемый в предлагаемом грузоподъемном манипуляторе положительный эффект заключается в следующем:

1. Обеспечивается подъем и опускание подвешенного груза точно по вертикальной прямой без его бокового раскачивания и жестких ударов в конце его опускания, что достигается за счет дополнительной упругой связи звеньев посредством разделенных упругих элементов растяжения и сжатия совместно с установкой в привод подвижной платформы приема груза на основе параллелограммного механизма.

2. Достигается упрощение конструкции привода грузоподъемного манипулятора и обеспечивается безопасный подъем и опускание грузов за счет исключения из традиционного привода сложной и ненадежной системы двойных фрикционных тормозов с возможностью их отказа при аварийном падении груза из-за неизбежной пробуксовки и постоянного износа их фрикционных колодок, фрикционных дисков и гибких лент с зоной буксования.

3. Реализуемое в предлагаемом шарнирно-рычажном приводе движение подвешенного груза точно по вертикальной прямой без его бокового раскачивания и жестких ударов позволяет увеличить безопасную скорость подъема и опускания груза, т.е. увеличить производительность грузоподъемного манипулятора и применить его для перемещения хрупких или особо опасных грузов (стекло, боеприпасы и взрывчатые вещества, емкости с жидкими радиоактивными отходами, жидким расплавленным металлом или кислотами и ядовитыми веществами).

4. Предотвращается самопроизвольное ударное падение с высоты (при отказе привода) подвешенного груза 2 за счет автоматически возникающих при перемещении груза 2 вниз в шарнирно-рычажном устройстве усилий от деформируемых упругих элементов 11 и 17, которые будучи направлены против разгоняющей груз 2 его силы тяжести, будут автоматически тормозить этот груз 2 с последующим его плавным опусканием посредством аварийного мотор-редуктора 18, что повышает безопасность работы манипулятора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУЗОПОДЪЕМНЫЙ МАНИПУЛЯТОР | 2020 |

|

RU2737012C1 |

| ШАРНИРНОЕ ЗАЖИМНОЕ УСТРОЙСТВО | 2019 |

|

RU2729690C1 |

| СКЛАДЫВАЮЩИЙСЯ ГРУЗОПОДЪЕМНЫЙ МАНИПУЛЯТОР ПАРАЛЛЕЛЬНОЙ СТРУКТУРЫ | 2021 |

|

RU2780824C1 |

| ШАРНИРНЫЙ ГРУЗОПОДЪЕМНЫЙ МАНИПУЛЯТОР | 2019 |

|

RU2728850C1 |

| ПАРАЛЛЕЛОГРАММНЫЙ ПРЯМОЛИНЕЙНО-НАПРАВЛЯЮЩИЙ МЕХАНИЗМ | 2021 |

|

RU2769002C1 |

| ПЛАТФОРМЕННЫЙ МЕХАНИЗМ | 2019 |

|

RU2737249C1 |

| КОВОЧНЫЙ МАНИПУЛЯТОР | 2021 |

|

RU2760516C1 |

| СКЛАДЫВАЮЩИЙСЯ ШАРНИРНЫЙ ПОДЪЕМНИК ПОДВЕСНОГО ГРУЗА | 2021 |

|

RU2770954C1 |

| ШАРНИРНЫЙ МЕХАНИЗМ | 2021 |

|

RU2753064C1 |

| МЕХАНИЗМ ПЛАВАЮЩЕГО ШАРНИРНОГО ПАРАЛЛЕЛОГРАММА | 2021 |

|

RU2765387C1 |

Изобретение относится к подъемно-транспортным машинам для перемещения шарнирно-подвешенных грузов в вертикальной плоскости и может найти применение в автоматических линиях и роботах-манипуляторах, преимущественно для безопасного подъема и опускания хрупких, тонкостенных и взрывоопасных грузов. Грузоподъемный манипулятор содержит установленное на опорной стойке шарнирно-рычажное устройство для перемещения подвешенного груза, соединенного с шарнирным подвесом крюка. Шарнирно-рычажное устройство выполнено в виде двух установленных один внутри другого и подпружиненных между собой четырехзвенных шарнирных механизмов. Звенья одного из шарнирных механизмов установлены на опорной стойке, а звенья другого шарнирного механизма связаны с опорной стойкой посредством упругого элемента и поворотного двухплечевого рычага, сблокированного с параллелограммным механизмом с установленной на его шатуне подвижной платформой приема опускаемого подвешенного груза. Достигается повышение безопасности работы за счет плавного подъема и опускания подвешенного груза точно по вертикали без его раскачивания и без жестких ударов груза в конце его опускания, а также упрощение конструкции, исключающей свободное падение подвешенного груза с высоты при отказе привода манипулятора. 2 з.п. ф-лы, 2 ил.

1. Грузоподъемный манипулятор, преимущественно для подъема опасных грузов, содержащий установленное на опорной стойке шарнирно-рычажное устройство для перемещения подвешенного груза, соединенного с шарнирным подвесом крюка, отличающийся тем, что шарнирно-рычажное устройство для перемещения подвешенного груза выполнено в виде двух установленных один внутри другого с двумя общими смежными звеньями и подпружиненных между собой четырехзвенных механизмов, звенья одного из шарнирных механизмов выполнены попарно одинаковой длины и установлены на опорной стойке, а все звенья другого шарнирного механизма выполнены одинаковой длины, образуют внутренний симметричный шарнирный ромб и связаны с опорной стойкой через упругий элемент и через поворотный рычаг одинаковой с опорной стойкой длины, который выполнен двухплечим с острым углом развала плеч β<90° и сблокирован с параллелограммным механизмом, на шатуне которого установлена подвижная платформа приема опускаемого подвешенного груза.

2. Грузоподъемный манипулятор по п. 1, отличающийся тем, что шарнирно-рычажное устройство для перемещения подвешенного груза снабжено основным приводом, выполненным в виде подвижного гидроцилиндра с поршнем со штоком, установленным между противоположными вершинами внутреннего симметричного шарнирного ромба, а в штоковой полости между гидроцилиндром и поршнем со штоком установлен упругий элемент, выполненный в виде пружины сжатия.

3. Грузоподъемный манипулятор по пп. 1 и 2, отличающийся тем, что шарнирно-рычажное устройство для перемещения подвешенного груза снабжено дополнительным приводом для плавного опускания находящегося в воздухе при отказе основного привода подвешенного груза, выполненным в виде аварийного мотор-редуктора, сблокированного с кривошипом параллелограммного механизма, содержащего подвижную платформу для приема опускаемого груза.

| Манипулятор | 1980 |

|

SU935450A2 |

| ПЕРЕДВИЖНОЕ ГРУЗОПОДЪЕМНОЕ УСТРОЙСТВО | 1997 |

|

RU2137700C1 |

| Грузоподъемное устройство | 1984 |

|

SU1230985A1 |

| СТРЕЛОВОЕ УСТРОЙСТВО ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2001 |

|

RU2191740C1 |

| Манипулятор для загрузки-разгрузки технологических машин | 1987 |

|

SU1445943A1 |

| US 5219410 A1, 15.06.1993. | |||

Авторы

Даты

2020-07-31—Публикация

2019-10-08—Подача