Область техники

Настоящее изобретение относится к штабелирующему устройству, автоматически приспосабливающемуся к форме и размерам любого штабелируемого изделия (заготовки). Это устройство может применяться в любой отрасли промышленности, где требуется поштучная укладка в штабель, главным образом, в обрабатывающей промышленности, где требуется штабелирование листов, получаемых в линии нарезки листового материала.

Уровень техники и технические задачи изобретения

Как правило, при использовании в промышленности нарезанных заготовок, после нарезки поступающего с рулона материала требуется штабелирование полученных заготовок.

Штабелирование может выполняться перемещением заготовок, с размещением их на поддоне, где затем центрирующие устройства выполняют их центровку, либо, в противном случае, когда центрирующее устройство отсутствует, форма получающегося штабеля оказывается несовершенной. Первая система использовалась для заготовок, укладываемых по одному штабелю на поддон, а также для укладки на поддон двух или трех штабелей, однако в последнем случае снижается скорость штабелирования, и возникают ограничения на расположение штабелей, связанные с обеспечением доступа центрирующих устройств к местам расположения штабелей. При штабелировании также может использоваться свободное сбрасывание, когда материалы свободно падают в некоторых направляющих устройствах, что обеспечивает укладывание заготовок в штабель.

Наконец, в промышленности также используются роботы, которые штабелируют заготовки, поступающие с отрезного станка, и приспособлены для штабелирования заготовок небольшого размера и неправильной формы, при этом использование центрирующих устройств при штабелировании не предусмотрено.

В системах, используемых в роботах-штабелерах, требуются столы-накопители, на которые свободным падением перемещаются отрезанные заготовки, далее подбираемые захватными устройствами робота клешневого типа, транспортирующими их на поддон до их позиции штабелирования, где, при многократном повторении процесса, формируется штабель заготовок.

Кроме того, в роботизированных системах имеется две опции: в первой заготовки транспортируются по одной, что ограничивает производительность штабелирования, поскольку для поштучного штабелирования заготовок необходимо, чтобы робот завершил цикл и можно было перенести новую заготовку на штабель, либо использовать другой робот, работающий последовательно с первым. Вторая опция предусматривает ожидание, пока сформируется пакет заготовок на центрирующем столе, для последующей передачи пакета заготовок на штабелируемый поддон. При формировании пакета, центрирующие устройства центрируют заготовки для повышения качества получаемого штабеля.

При транспортировании роботами ранее собранных пакетов заготовок, захватные устройства, переносящие пакеты заготовок, и центрирующие устройства центрирующего стола, на котором формируются пакеты, регулируются вручную для их адаптации к форме различных заготовок.

Для выполнения подобной ручной операции требуется некоторое время и ряд проверок функционирования системы, поэтому на практике в роботе производят замену как центрирующих устройств, так и захватных устройств, адаптированных для конкретной заготовки, чтобы не требовалось проводить упомянутую настройку и проверку системы. Такой подход, однако, сопряжен со значительными капиталовложениями, а также требует места для хранения комплектов центрирующих и захватных устройств.

Раскрытие изобретения

В настоящем изобретении предлагается универсальное и автоматическое штабелирующее устройство, обеспечивающее адаптацию к заготовкам с различной геометрией без замены каких-либо элементов устройства.

Универсальное автоматическое штабелирующее устройство включает стол-накопитель и захватное устройство клешневого типа. Стол-накопитель по меньшей мере содержит опорный узел, прикрепленный к раме, и по меньшей мере одно устройство боковой центровки, а захватное устройство содержит по меньшей мере одну пару зажимов, прикрепленных к опоре.

В универсальном автоматическом штабелирующем устройстве, предложенном в настоящем изобретении, по меньшей мере один опорный узел прикреплен к по меньшей мере одной направляющей, которая может быть выбрана между ведущей направляющей и задней направляющей рамы так, что каждый опорный узел может перемещаться по направляющей рамы.

Кроме того, в универсальном автоматическом штабелирующем устройстве, предложенном в настоящем изобретении, на опоре закреплена по меньшей мере одна пара зажимов посредством держателя, прикрепленного к штанге, которая, в свою очередь, прикреплена к рельсу, расположенному в нижней части опоры, а каждый держатель прикреплен к салазкам штанги, благодаря чему каждая штанга имеет возможность перемещения по рельсу, перемещая пару зажимов, а держатели имеют возможность перемещения по салазкам, перемещая зажимы каждой пары.

В универсальном автоматическом штабелирующем устройстве, предложенном в настоящем изобретении, каждая пара зажимов имеет нижний упор и верхний упор, соединенные через пневматический цилиндр для изменения расстояния между нижним упором и верхним упором.

В универсальном автоматическом штабелирующем устройстве, предложенном в настоящем изобретении, каждый опорный узел имеет ленточный конвейер, содержащий по меньшей мере одну ленту, кронштейн и нижнюю балку, на которой закреплены ленточный конвейер и кронштейн так, что опорные узлы прикрепляются к направляющим посредством нижней балки.

Для перемещения опорных узлов вдоль направляющих, универсальное автоматическое штабелирующее устройство, предложенное в настоящем изобретении, содержит двигатели, единственным назначением которых является обеспечение, совместно с несколькими шпинделями, этого перемещения.

Кронштейн каждого опорного узла содержит по меньшей мере один упор кронштейна, положение которого вдоль этих кронштейнов может быть изменено для адаптации к различной ширине заготовок, для обеспечения центровки каждой заготовки на кронштейне, причем изменение положения упора кронштейна выполняется двигателем.

Устройства боковой центровки содержат монтажный элемент, прикрепленный к ведущей направляющей рамы, толкатель (толкающую головку) и подъемный механизм для перемещения толкателя относительно монтажного элемента.

В универсальном автоматическом штабелирующем устройстве, предложенном в настоящем изобретении, каждое устройство боковой центровки перемещается вдоль ведущей направляющей посредством системы двигателей и трансмиссии, благодаря которым положение устройств боковой центровки адаптируется к различным длинам укладываемых в штабель заготовок.

В универсальном автоматическом штабелирующем устройстве, как стол-накопитель, так и захватное устройство клешневого типа, присоединены к устройству автоматического управления, в качестве которого может использоваться компьютер, устройство числового программного управления (ЧПУ), в которых хранятся различные положения зажимов захватных устройств, опорных узлов и устройств боковой центровки стола-накопителя.

Краткое описание чертежей

В качестве дополнения к описанию, позволяющего лучше понять особенности изобретения, настоящее раскрытие сопровождается рядом чертежей, являющихся неотъемлемой частью раскрытия, имеющих иллюстративные функции и не ограничивающих изобретения, на которых:

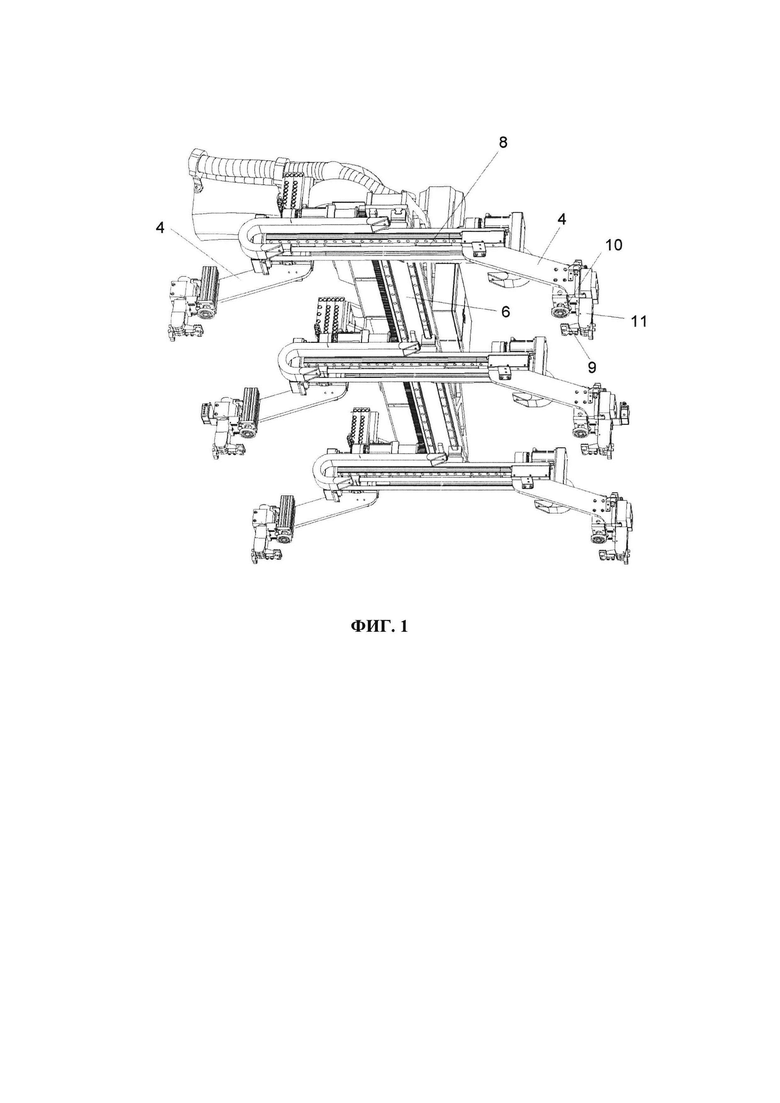

на фиг. 1 представлен перспективный вид нижней части захватного устройства штабелирующего устройства в соответствии с изобретением;

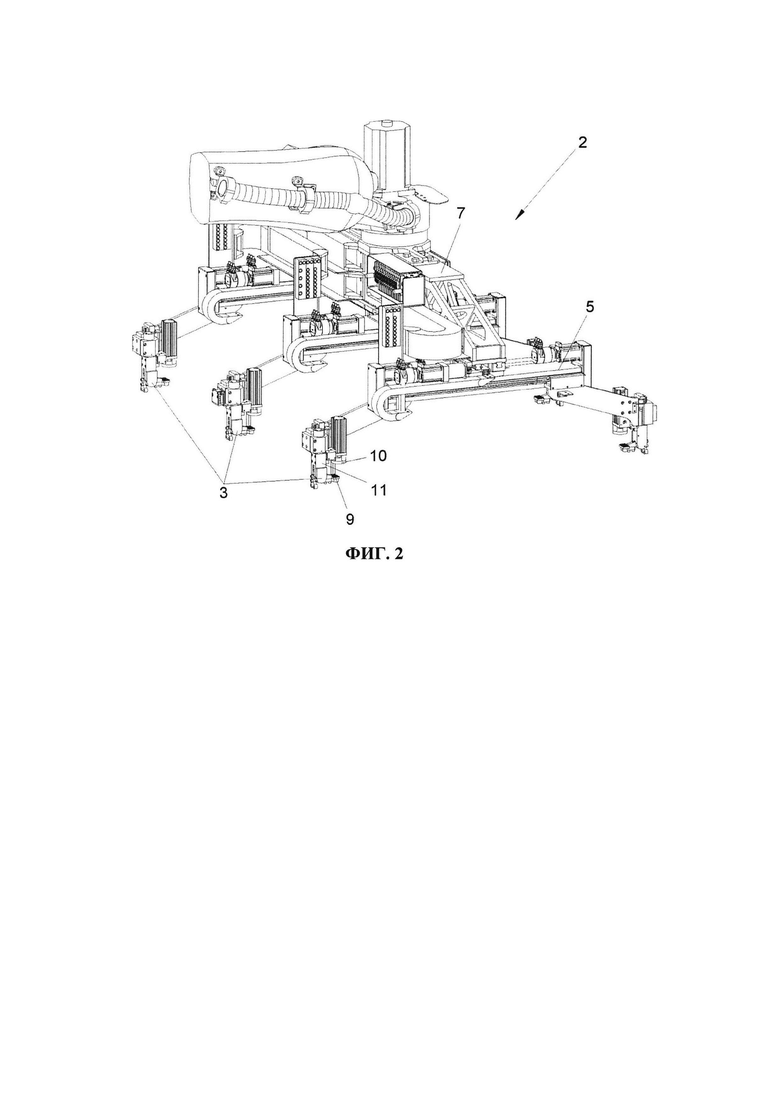

на фиг. 2 представлен перспективный вид верхней части захватного устройства штабелирующего устройства в соответствии с изобретением;

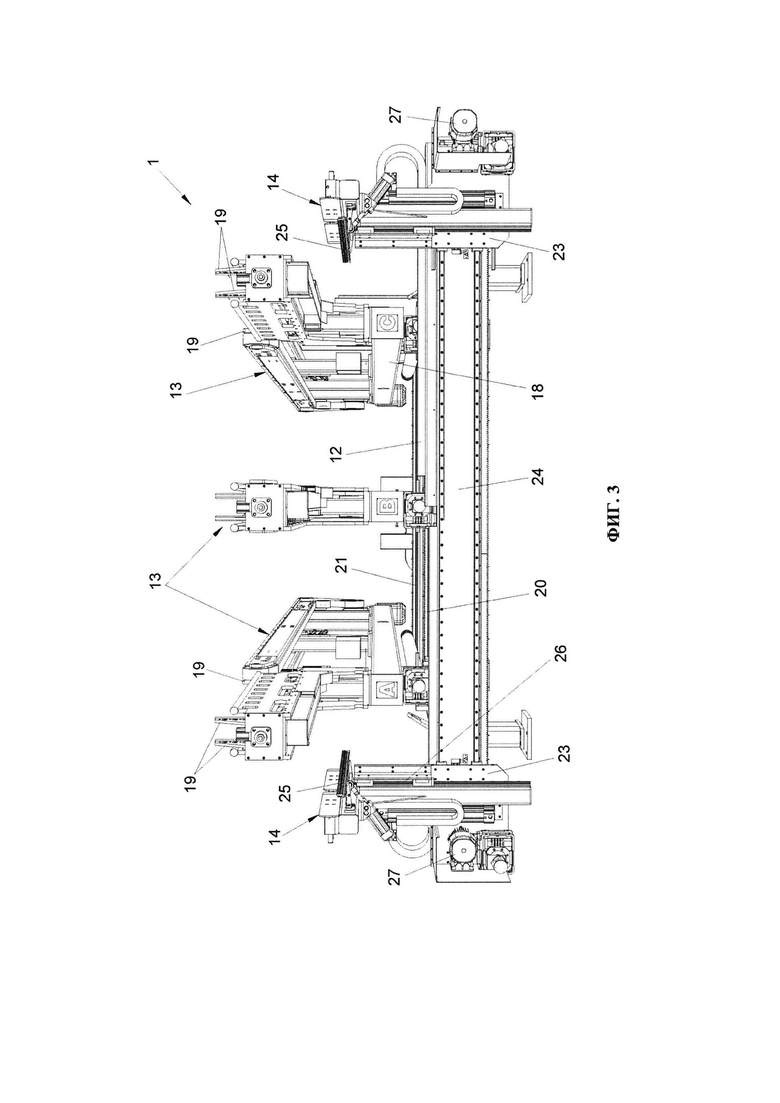

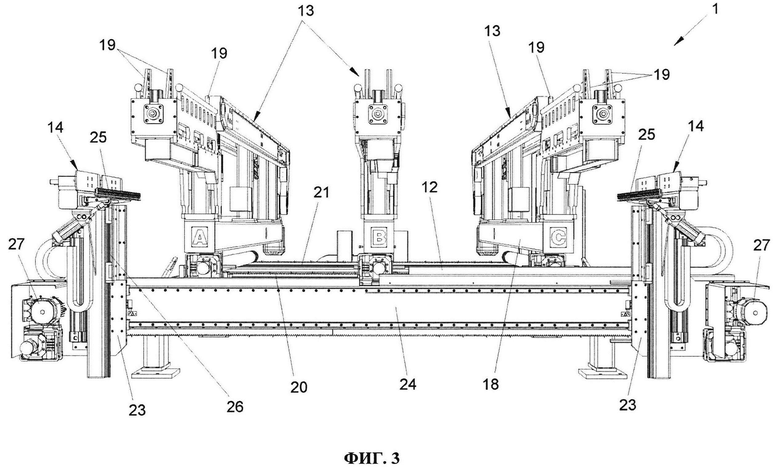

на фиг. 3 представлен перспективный вид спереди стола-накопителя штабелирующего устройства в соответствии с изобретением;

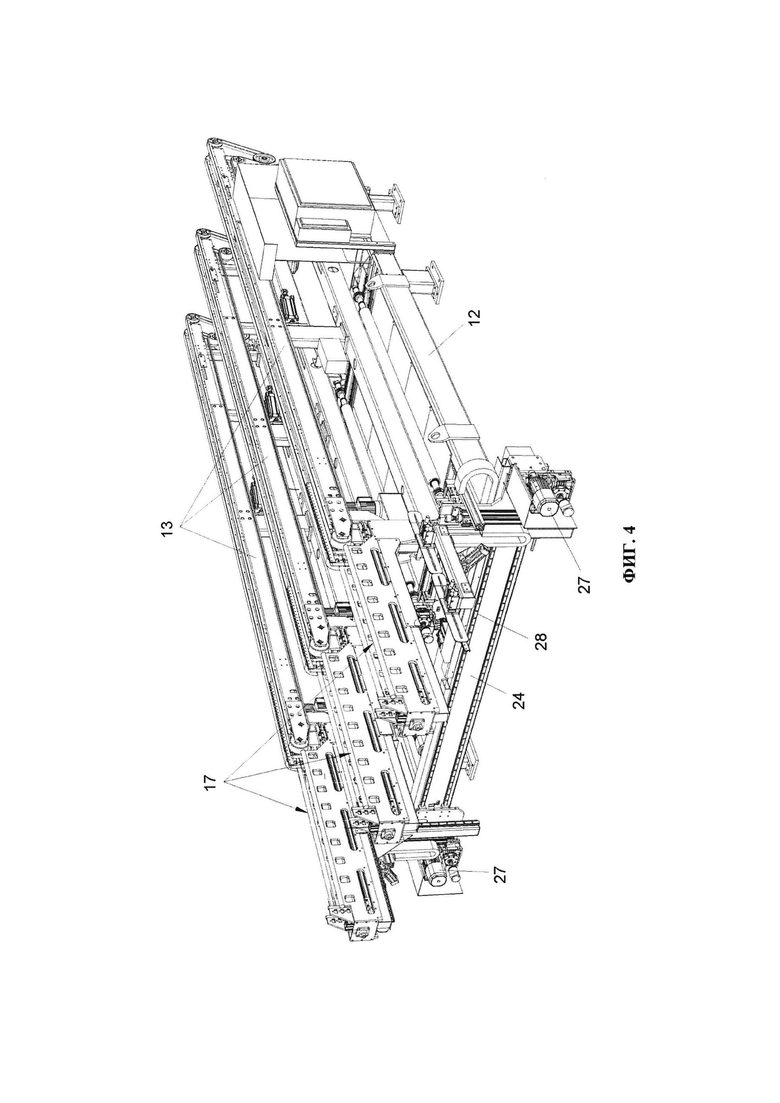

на фиг. 4 представлен перспективный вид сбоку стола-накопителя штабелирующего устройства в соответствии с изобретением;

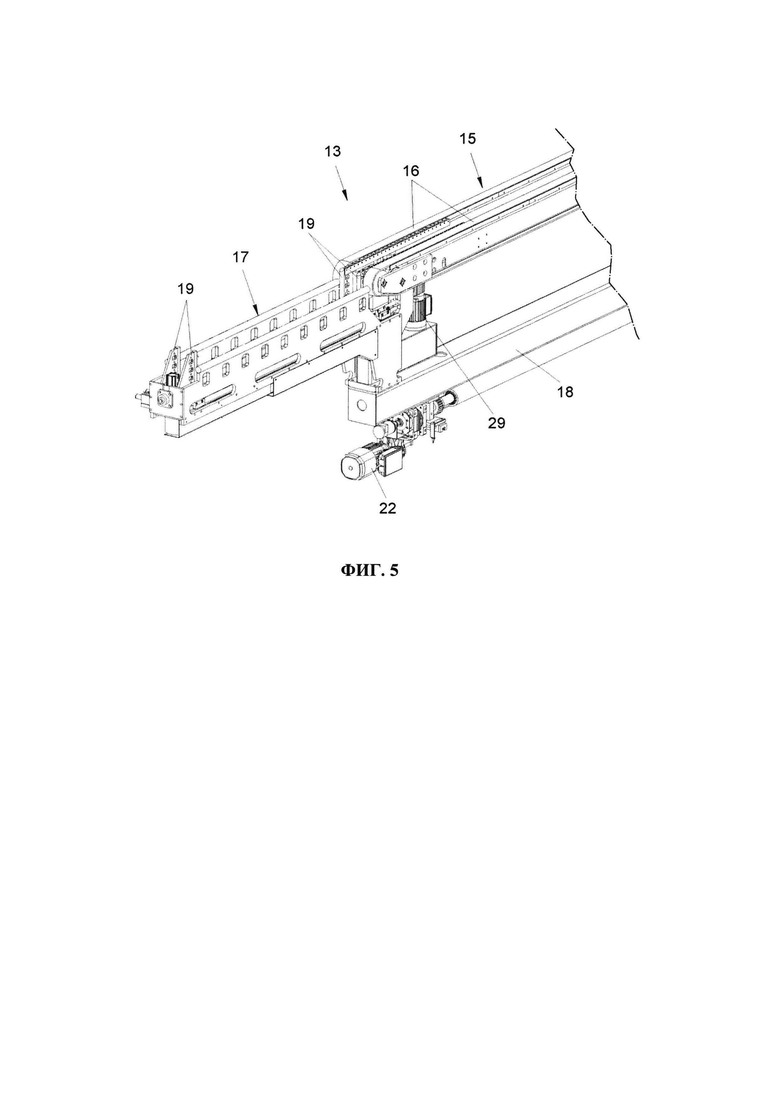

на фиг. 5 представлен вид фрагмента опорного узла, подробно изображающий кронштейн;

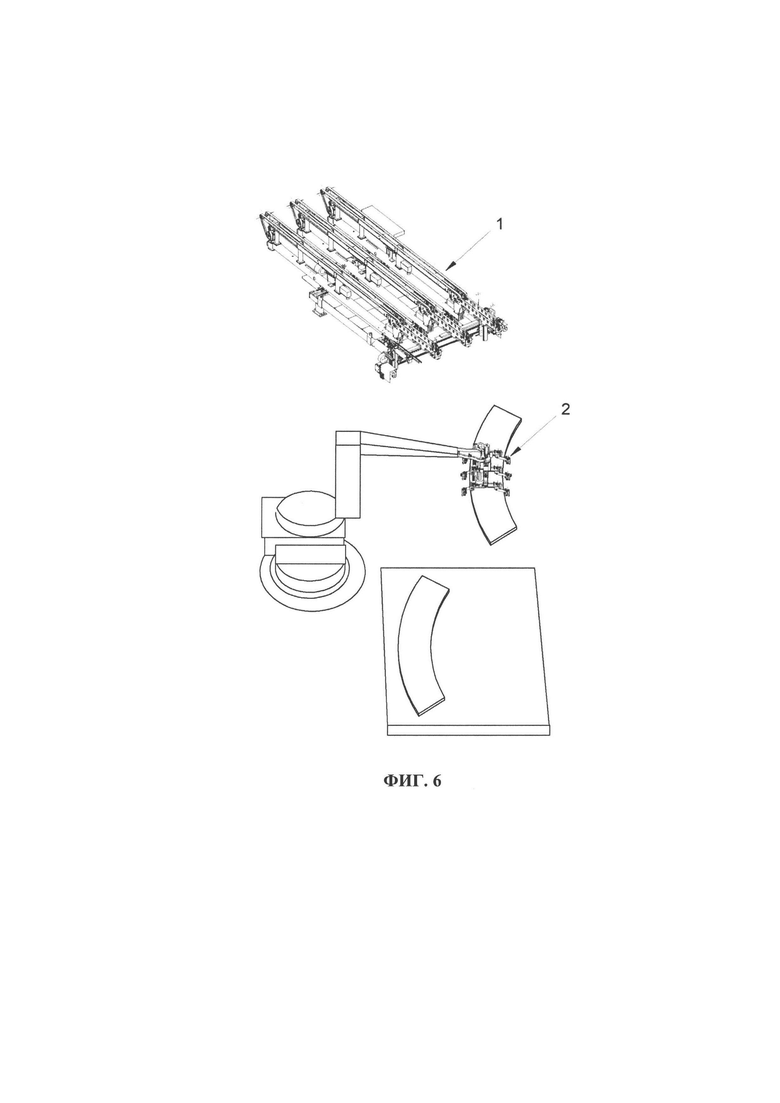

на фиг. 6 представлен перспективный вид штабелирующего устройства в соответствии с настоящим изобретением, на котором захватное устройство клешневого типа переносит на поддон пакет заготовок со стола-накопителя.

Перечень обозначений

Имеющиеся на чертежах ссылочные номера соответствуют следующим элементам:

1 - стол-накопитель

2 - захватное устройство клешневого типа

3 - зажимы

4 - держатель

5 - штанга

6 - рельс

7 - опора

8 - салазки

9 - нижний упор

10 - верхний упор

11 - пневматический цилиндр

12 - рама

13 - опорный узел

14 - устройство боковой центровки

15 - ленточный конвейер

16 - лента

17 - кронштейн

18 - нижняя балка

19 - упор кронштейна

20 - передняя направляющая

21 - задняя направляющая

22 - двигатель перемещения опорных узлов

23 - монтажный элемент

24 - ведущая направляющая

25 - толкатель

26 - подъемный механизм

27 - двигатель перемещения устройств боковой центровки

28 - трансмиссия

29 - двигатель упоров кронштейна

Предпочтительный вариант выполнения изобретения

Как было показано выше и можно понять из чертежей, объектом настоящего изобретения является универсальное и автоматическое штабелирующее устройство, которое приспосабливается к различной геометрии заготовок, не требуя замены каких-либо элементов этого устройства.

Устройство в соответствии с изобретением включает стол-накопитель (1) и захватное устройство (2) клешневого типа, причем как стол-накопитель (1), так и захватное устройство (2) содержат несколько приводов для адаптации компонентов устройства к разным размерам заготовок для того, чтобы, применительно к столу-накопителю (1), сформировать пакет указанных заготовок, и, применительно к захватному устройству (2), захватить этот пакет для его переноски, для формирования штабеля на поддоне.

Захватное устройство (2) штабелирующего устройства, предложенного в изобретении, содержит три пары зажимов (3), каждая пара которых расположена параллельно другим и сцентрирована на опоре (7), прикрепляющей пары зажимов (3) к роботу.

Каждая пара зажимов (3) закреплена на держателе (4), прикрепленном к штанге (5), которая, в свою очередь, прикреплена к рельсу (6), расположенному в нижней части опоры (7) так, что штанга (5) перемещается вдоль рельса (6). Аналогично, каждая штанга (5) прикреплена к шпинделю, который, в свою очередь, соединен с двигателем, благодаря чему обеспечивается сдвигание и раздвигание штанг (5) друг относительно друга, что также смещает пары зажимов (3), параллельно сдвигая и раздвигая их друг относительно друга, для адаптации к различной длине заготовок.

Аналогично этому, зажимы (3), образующие каждую пару, могут сближаться или расходиться друг относительно друга для адаптации к различной ширине заготовок, предназначенных для переноски, а именно, зажимы (3) могут быть передвинуты вдоль штанги (5). Для обеспечения перемещения зажимов (3) вдоль штанги (5), каждый держатель прикреплен к салазкам (8) штанги (5) и, посредством шпинделя и двигателя, каждый держатель (4) может быть перемещен вдоль штанги (5), направляемый салазками (8).

И, наконец, каждые зажимы (3) захватного устройства (2) клешневого типа штабелирующего устройства, предложенного в настоящем изобретении, представляют собой пневматические устройства, имеющие нижний упор (9) и верхний упор (10), прикрепленные к пневматическому цилиндру (11), посредством которого изменяется расстояние между нижним упором (9) и верхним упором (10) для адаптации к различной ширине пакетов листов.

Таким образом, захватное устройство (2) штабелирующего устройства, предложенного в настоящем изобретении, может быть адаптировано к трем размерам (длине, ширине и высоте) пакета листов, предназначенного для штабелирования, посредством автоматического перемещения всех компонентов друг относительно друга.

Стол-накопитель (1) содержит раму (12), на которой расположены три опорных узла (13), которые как раз и используются для формирования пакета заготовок, далее укладываемых в штабель на поддоне посредством захватного устройства (2), и два устройства (14) боковой центровки, центрирующие пакеты заготовок на опорных узлах (13).

Каждый опорный узел (13) содержит ленточный конвейер (15), сформированный двумя параллельными лентами (16), кронштейн (17) и нижнюю балку (18), в которой закреплены как ленточный конвейер (15), так и кронштейн (17).

Кронштейн (17) имеет две группы упоров (19) кронштейна, которые могут быть установлены в любом месте вдоль этих кронштейнов (17) для адаптации к различной ширине заготовок и способствовать центрированию каждой заготовки на кронштейне (17).

Упоры (19) кронштейна перемещаются двигателем (29) и шпинделем, расположенным в каждом опорном узле (13). Двигатель (29) может совместно использоваться упорами (19) кронштейна и лентами (16), для чего необходимо использовать муфту сцепления, обеспечивающую независимость перемещения двух элементов, либо упоры (19) кронштейна должны иметь свои двигатели, а ленты (16) свои.

Опорные узлы (13) имеют возможность перемещения по раме (12) для адаптации к различной длине заготовок, за счет того, что нижняя балка (18) установлена на передней направляющей (20) и на задней направляющей (21), являющихся частями рамы (12), а опорные узлы (13) перемещаются вдоль направляющих (20, 21) посредством двигателей (22).

Устройства (14) боковой центровки содержат монтажный элемент (23) для прикрепления этих устройств (14) боковой центровки к ведущей направляющей (24), расположенной на раме (12), толкатель (25) и подъемный механизм (26) для подъема толкателя (25) относительно монтажного элемента (23). Устройства (14) боковой центровки смещаются вдоль ведущей направляющей (24) посредством собственных двигателей (27) и собственной трансмиссии (28), так, что устройства (14) боковой центровки адаптируются к различной длине заготовок, расположенных на кронштейнах (17).

Наличие подъемного механизма (26) для толкателя (25) у устройства (14) боковой центровки связано с различием конфигураций пакетов, поступающих со стола-накопителя (1), так как может случиться, что устройства (14) боковой центровки оказываются снаружи опорных узлов (13), но также может случиться, что эти устройства (14) боковой центровки оказываются расположенными между двумя опорными узлами (13), и требуется опустить толкатель (25) так, чтобы он мог пройти ниже кронштейна (17), и, затем снова поднять толкатель (25), возвращая его в прежнее положение.

Как стол-накопитель (1), так и захватное устройство (2) соединены с компьютером или устройством числового программного управления, в которых хранятся координаты разных положений зажимов (3) захватных устройств (2) опорных устройств (13) и устройств (14) боковой центровки стола-накопителя (1), что позволяет, на основе размеров изготовленных различных заготовок, автоматически изменять положения этих элементов так, что для штабелирования этих изготовленных заготовок, независимо от их параметров, не требуются никакие ручные механические изменения, чем обеспечивается автоматизация изменения положений элементов захватного устройства (2) и стола-накопителя (1).

Настоящее изобретение не должно ограничиваться вариантами выполнения, описанными в настоящем документе. Специалисты, на основании приведенного раскрытия, могут разработать другие варианты выполнения. Следовательно, область притязаний настоящего изобретения определяется приведенной далее формулой.

Изобретение касается универсального автоматического штабелирующего устройства. Это устройство включает в себя расположенный на входе стол-накопитель (1) и захватное устройство клешневого типа. Согласно изобретению расположенный на входе стол-накопитель (1) имеет по меньшей мере один опорный узел (13) и по меньшей мере одно устройство (14) боковой центровки, соединенные с рамой (12), а захватное устройство содержит по меньшей мере одну пару зажимов, соединенных с опорой. По меньшей мере один опорный узел (13) соединен с по меньшей мере одной направляющей, относящейся к раме (12), так, что он может перемещаться по направляющим (20, 21), в то время как по меньшей мере одна пара зажимов прикреплена к опоре посредством держателя, присоединенного к штанге так, что она может перемещаться по рельсу, относящемуся к опоре. Кроме того, каждый держатель присоединен к салазкам штанги так, что может перемещаться вдоль них. 7 з.п. ф-лы, 6 ил.

1. Универсальное автоматическое штабелирующее устройство, содержащее стол-накопитель (1) и захватное устройство (2) клешневого типа, отличающееся тем, что:

стол-накопитель (1) содержит по меньшей мере один опорный узел (13), прикрепленный к раме (12), и по меньшей мере одно устройство (14) боковой центровки, а

захватное устройство (2) содержит по меньшей мере одну пару зажимов (3), прикрепленных к опоре (7) посредством держателя (4), прикрепленного к штанге (5), которая в свою очередь прикреплена к рельсу (6), расположенному в нижней части опоры (7), а каждый держатель (4) прикреплен к салазкам (8) штанги (5),

причем по меньшей мере один опорный узел (13) прикреплен к по меньшей мере одной направляющей (20,21) рамы (12) с возможностью перемещения так, что каждая штанга (5) имеет возможность перемещения по рельсу (6), сдвигая пару зажимов (3), а держатели (4) имеют возможность перемещения по салазкам (8), сдвигая зажимы (3) каждой пары.

2. Устройство по п. 1, отличающееся тем, что каждый зажим (3) содержит нижний упор (9) и верхний упор (10), соединенные через пневматический цилиндр (11), для изменения расстояния между нижним упором (9) и верхним упором (10).

3. Устройство по любому из предыдущих пунктов, отличающееся тем, что каждый опорный узел (13) содержит:

ленточный конвейер (15), имеющий по меньшей мере одну ленту (16);

кронштейн (17); и

нижнюю балку (18), на которой закреплены ленточный конвейер (15) и кронштейн (17),

причем опорные узлы (13) прикрепляются к направляющим (20, 21) посредством нижней балки (18).

4. Устройство по п. 3, отличающееся тем, что кронштейн (17) содержит по меньшей мере один упор (19) кронштейна, выполненный с возможностью размещения по всей протяженности кронштейнов (17) для адаптации к разной ширине заготовок и обеспечения центровки каждой заготовки на кронштейне (17).

5. Устройство по пп. 3 и 4, отличающееся тем, что оно содержит двигатели (22) для перемещения опорных узлов (13) по направляющим (20, 21).

6. Устройство по предыдущим пунктам, отличающееся тем, что устройства (14) боковой центровки содержат монтажный элемент (23), прикрепленный к ведущей направляющей (24) рамы (12), толкатель (25) и подъемный механизм (26) для подъема толкателя (25) относительно монтажного элемента (23).

7. Устройство по п. 6, отличающееся тем, что каждое устройство (14) боковой центровки перемещается по ведущей направляющей (24) посредством двигателя (27) и трансмиссии (28) для адаптации устройств (14) боковой центровки к разным длинам заготовок.

8. Устройство по предыдущим пунктам, отличающееся тем, что стол-накопитель (1) и захватное устройство (2) присоединены к устройству автоматического управления, выполненному с возможностью хранения положений элементов захватного устройства (2) и стола-накопителя (1) и обеспечения изменения положения этих элементов на основе размеров различных изготовленных заготовок.

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛЬНОГО КОНЦЕНТРИРОВАННОГО ЖИДКОГО МОЛОЧНОГО ПРОДУКТА | 2015 |

|

RU2683515C2 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Грузозахватное устройство | 1988 |

|

SU1696371A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Циркуль-угломер | 1920 |

|

SU1991A1 |

| US 9126770 B1, 08.09.2015 | |||

| US 7909159 B1, 22.03.2011 | |||

| DE 10356563 A1, 30.06.2005 | |||

| US 6146084 A1, 14.11.2000 | |||

| US 4563031 A1, 07.01.1986. | |||

Авторы

Даты

2020-09-21—Публикация

2016-09-19—Подача