Изобретение относится к стеклоформовочным машинам для изготовления стеклянных изделий, преимущественно небольших размеров, из капель стекломассы.

Известен способ формования изделий из стекла, предусматривающий загрузку нагретой капли стекломассы до пластического состояния в форму, установленную в рабочей зоне, придание ей формы готового изделия путем выдувания, раскрытие формы для выдувания, извлечение из нее готового изделия и его охлаждение (RU, C2, № 2434816, 2008).

Недостатками известного решения являются высокие энергозатраты и длительность процесса изготовления изделия.

Наиболее близким в заявленному изобретению является способ формования бутылок из стекла, предусматривающий загрузку нагретой капли стекломассы до пластического состояния в форму, установленную в рабочей зоне, придание ей формы готового изделия путем выдувания, раскрытие формы, извлечение из нее готового изделия и его охлаждение (RU, C2, № 2198143, 2003).

Известное решение не позволяет изготовить изделия с контролируемыми стенками по всей внутренней полости.

Недостатком известного решения являются высокие энергозатраты, связанные с наличием процессов открывания и закрывания черновых и чистовых форм, и длительным технологическим циклом изготовления изделия.

Заявленное изобретение направлено на снижение энергетических затрат и сокращение длительности процесса формования.

Указанный технический результат достигается тем, что в способе формования изделий из стекла, включающим установку формы в поворотном коромысле, размещенную в рабочей зоне, загрузку нагретой капли стекломассы в форму, придание ей формы готового изделия, раскрытие формы, извлечение из нее готового изделия и его охлаждение, формование изделия осуществляют в одну стадию, для чего после размещения капли стекломассы в пресс-форме ее входное отверстие перекрывают прессовочной головкой, а придание капле стекломассы формы готового изделия осуществляют прессованием путем механического воздействия плунжером на каплю стекломассы в пресс-форме, в котором размещен теплоотводящий стержень, после чего отводят прессовочную головку и плунжер, переносят пресс-форму с изделием из рабочей зоны на поддон охлаждения с охлаждающей платформой с воздухопропускными отверстиями, через которые пропускают воздух, и осуществляют раскрытие пресс-формы после охлаждения готового изделия.

Над охлаждающей платформой с готовым изделием размещают дутьевую головку для дополнительного его охлаждения.

Заявленное изобретение отличается от наиболее близкого аналога рядом существенных признаков, что свидетельствует о его соответствии условию «новизна».

Заявленный способ не противоречит известным законам физики механики, что позволяет утверждать о его соответствии условию патентоспособности «промышленная применимость».

Поскольку из уровня техники не известен способ формования изделий из стекла исключающий изготовление изделий в две стадии с черновыми и чистовыми формами, заявленное изобретение соответствует условию патентоспособности «изобретательский уровень».

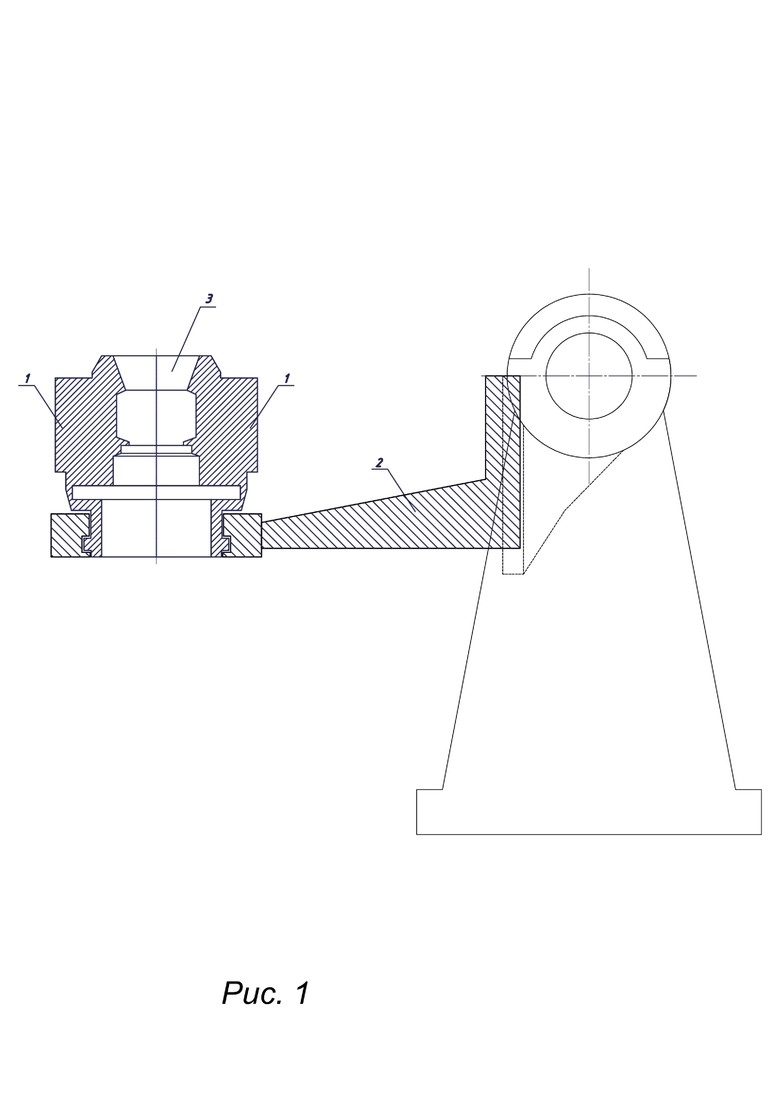

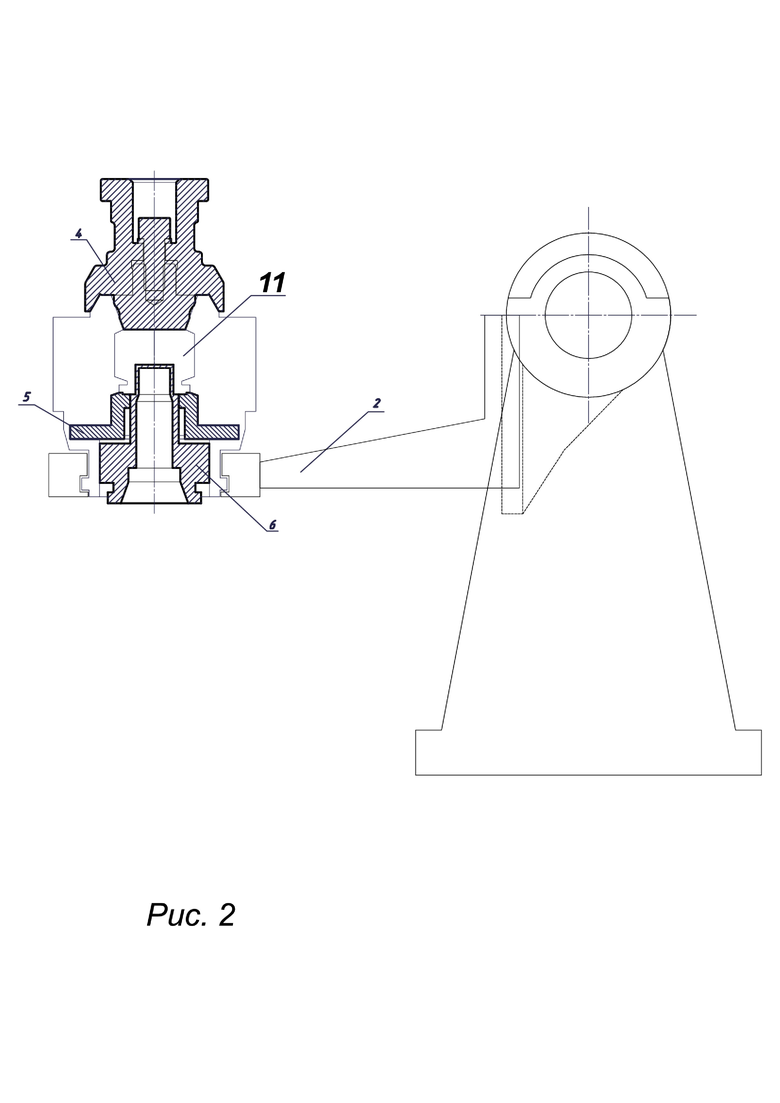

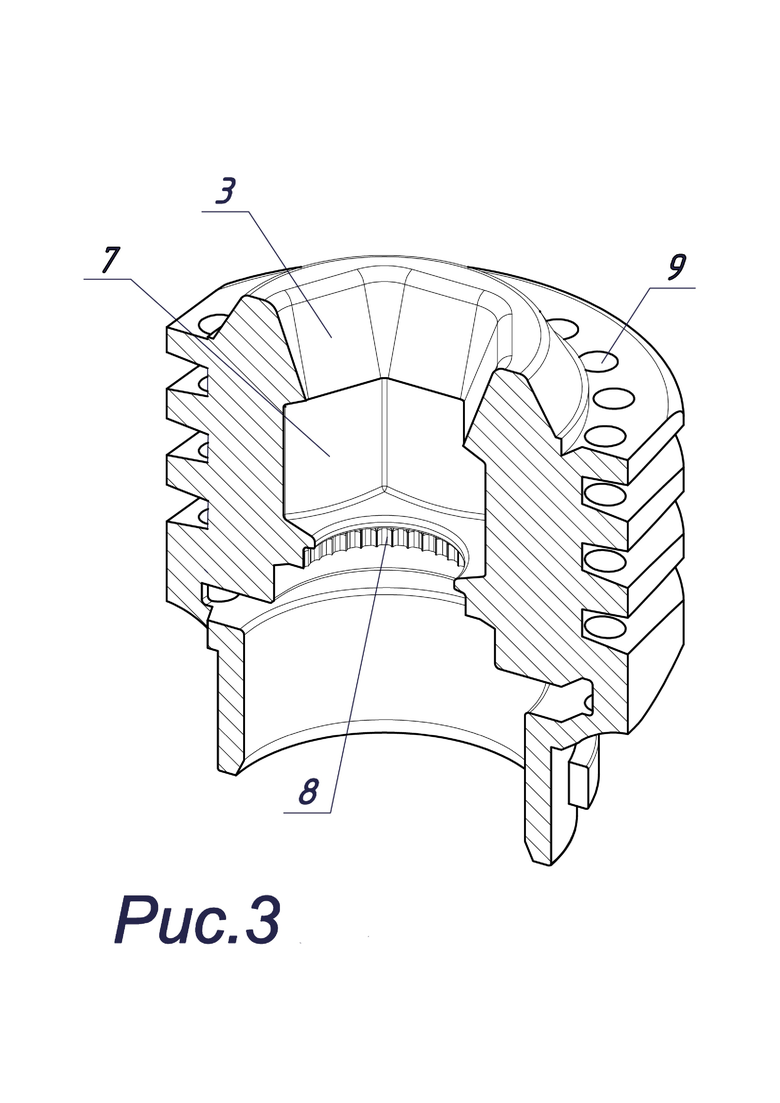

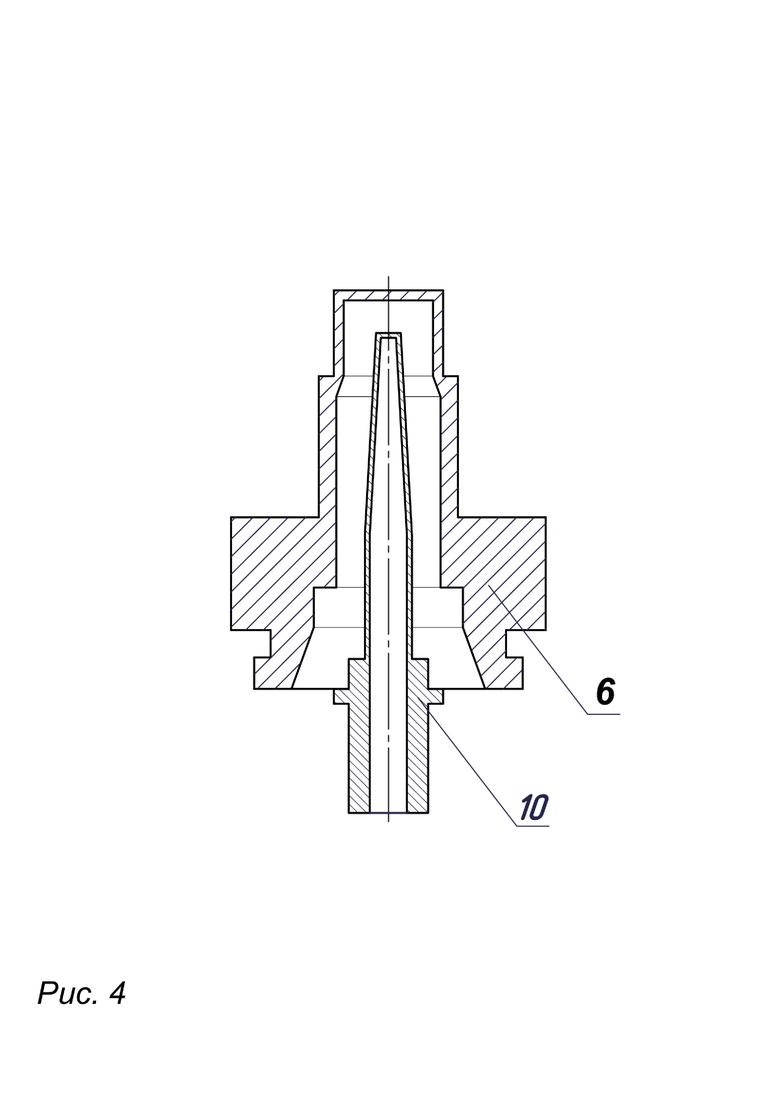

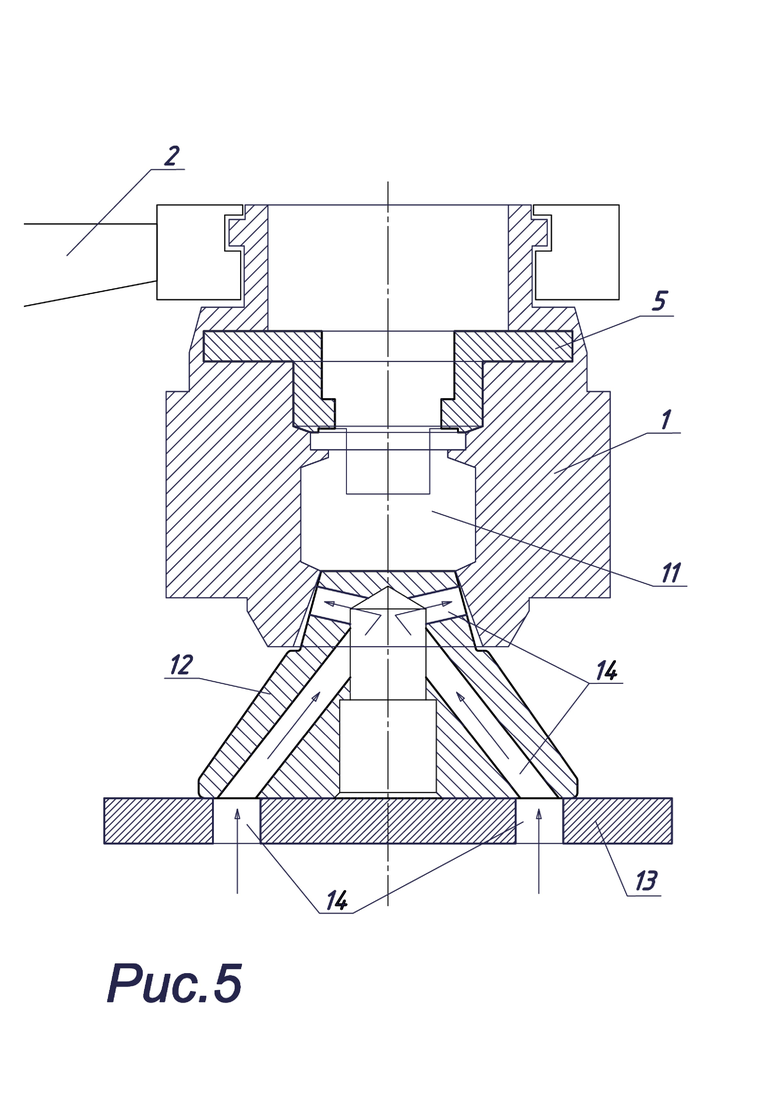

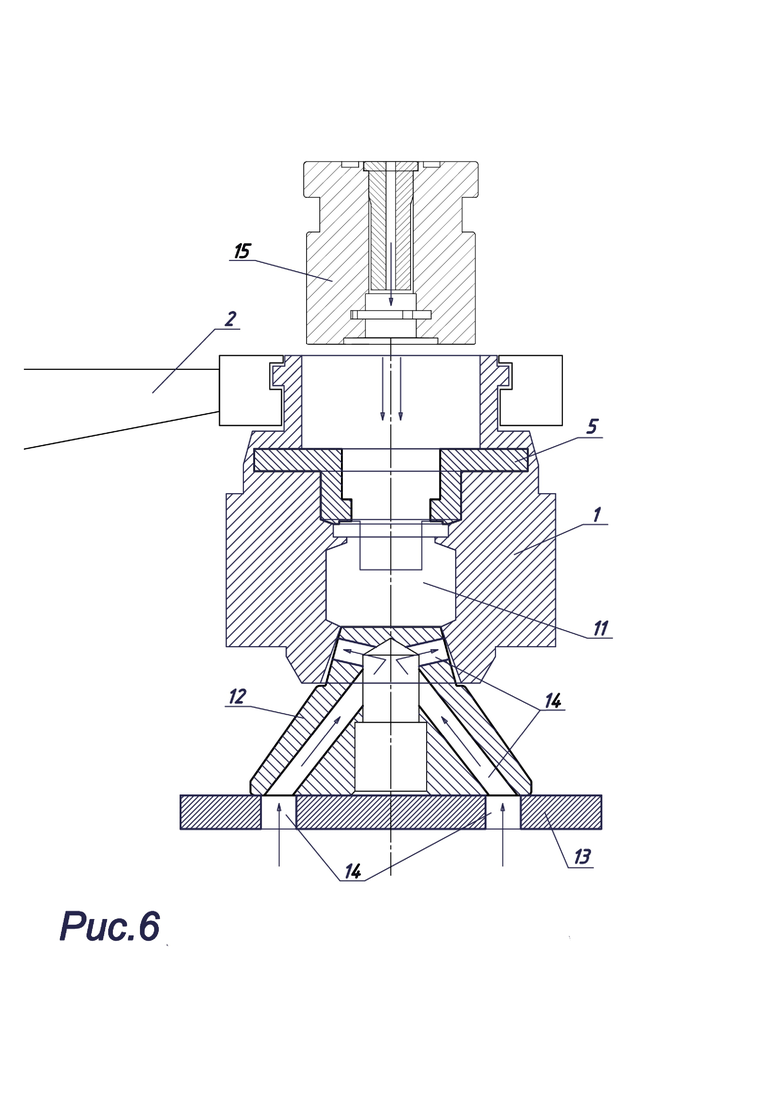

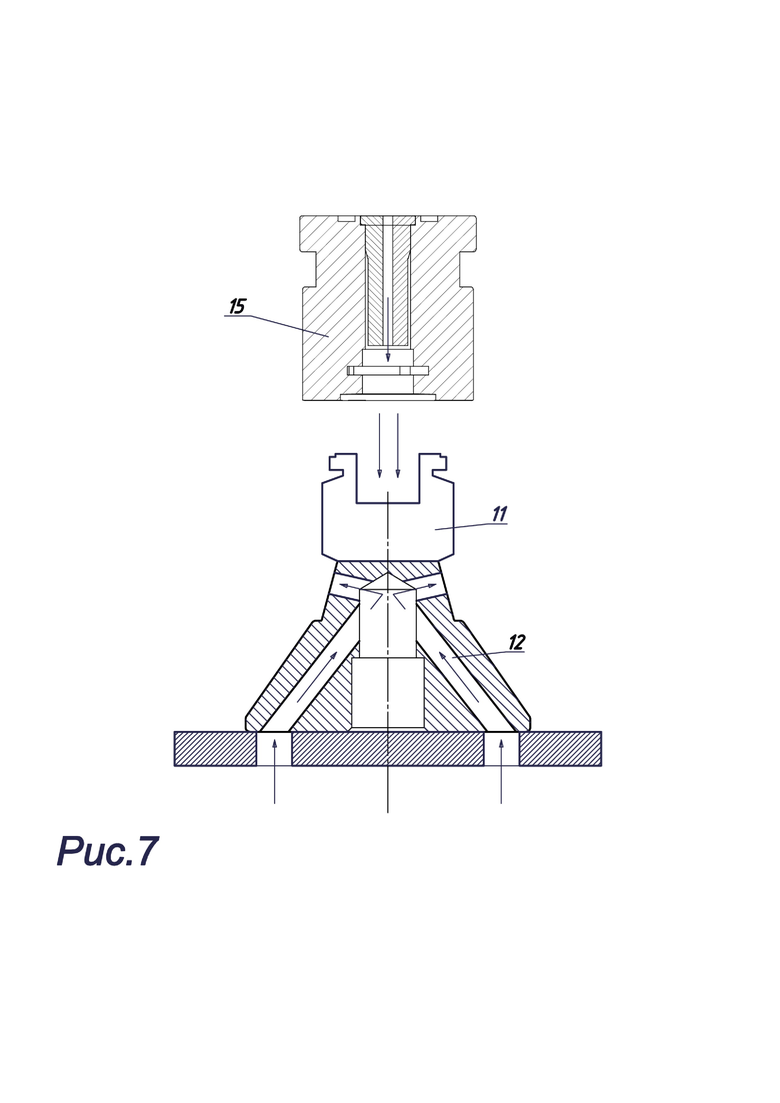

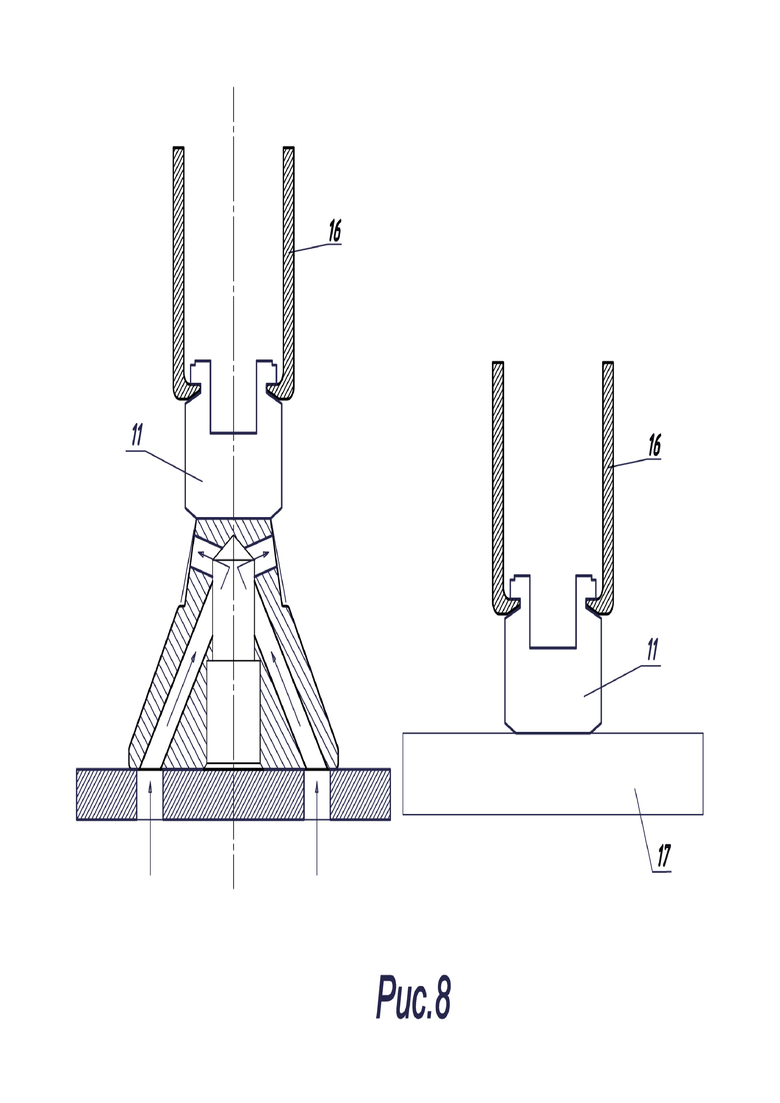

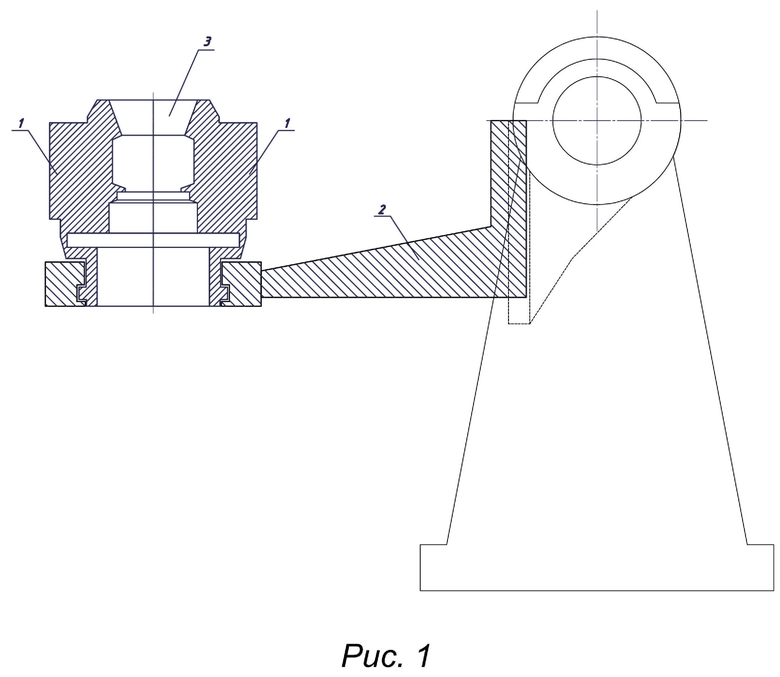

На рис. 1 представлен стеклоформовочная установка для реализации заявленного способа с установленной в рабочей зоне пресс-формой; на рис. 2 – операция перекрытия пресс-формы прессовочной головкой; на рис. 3 – пресс-форма; на рис. 4 – плунжер с теплоотводящим стержнем; на рис. 5 - операция охлаждения изделия в пресс-форме; на рис. 6 и 7 – варианты процесса дополнительного охлаждения готового изделия дутьевой головкой; на рис. 8 – операция удаления охлажденного изделия;

Заявленный способ предусматривает установку комбинированной пресс-формы 1, состоящей из двух половин, в поворотном механизме 2 в виде коромысла в рабочей зоне, загрузку нагретой капли стекломассы через входное коническое отверстие 3 в пресс-форме 1, размещенной первоначально в рабочей зоне стеклоформовочной машины, после чего входное отверстие 3 пресс-формы 1 сверху перекрывают прессовой головкой 4 и направляющим кольцом 5 – снизу, которое формирует торцевую поверхность изделия. Одновременно с этим выдвигают формующий плунжер 6, придающий пластичной стекломассе форму готового изделия в закрытой пресс-форме 1, а также направляющее кольцо 5, формирующее торцевую поверхность изделия. Наружная поверхность плунжера 6 формирует внутреннюю поверхность изделия необходимой формы и размеров.

Пресс-форма 1 включает в себя цельнолитую или составную конструкцию из материала, имеющего высокую теплопроводность. Включает в себя конусообразное отверстие 3 для приема капли и формующая рабочая полость 7 по форме готового изделия. В нижней части комбинированной пресс-формы 1 имеется формующая поверхность 8, в которой формуется боковая наружная сторона венчика изделия. В теле комбинированной пресс-формы 1 имеются отверстия 9 для пропуска воздуха охлаждения.

В теле формующего плунжера 6 имеется теплоотводящий стержень 10, способствующий охлаждению готового изделия 11.

По окончанию процесса формования изделия прессовочную головку 4 и формующий плунжер 6 отводят, поворотным механизмом 2 в виде коромысла перемещают пресс-форму 1 без ее раскрытия вместе с изделием 11 и направляющим кольцом 5 из рабочей зоны в зону охлаждения на поддон 12 охлаждения и охлаждающую платформу 13, в которой выполнены воздухопропускные отверстия 14. В отверстия 14 охлаждающей платформы 13 через воздухораспределительную систему поддона 12 охлаждения подают воздух, осуществляя охлаждение пресс-формы 1 с изделием 11.

По завершению процесса охлаждения изделия 11 в зоне охлаждения до раскрытия пресс-формы 1 непосредственно в зоне охлаждения помещают дутьевую головку 15 над нераскрытой пресс-формой 1 для проведения ускорения процесса охлаждения изделия 11.

Существует вариант дополнительного охлаждения, в котором по завершению охлаждения в зоне охлаждения пресс-форму 1 раскрывают, возвращают в рабочую зону, а изделие 11 остается на поддоне 12 охлаждения. Для повышения скорости охлаждения изделия 11 над ним дополнительно может быть размещена дутьевая головка 15. Изделия 11 захватами 16 передают на стол конвейера 17.

Перенос изделия из рабочей зоны в зону охлаждения стеклоформовочной машины производится вместе с комбинированной пресс-формой 1, вследствие чего исключаются черновые и чистовые формы и связанные с ними технологические процессы по их открытию и закрытию в рабочих зонах стеклоформовочной машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования стеклотары | 2022 |

|

RU2790913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗДЕЛИЙ | 2015 |

|

RU2592317C1 |

| Способ формирования черновой заготовки горлом вверх при изготовлении узкогорлой стеклотары и комплект форм для его реализации | 2020 |

|

RU2756502C1 |

| СПОСОБ И МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2307077C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗКОГОРЛОГО СТЕКЛЯННОГО ИЗДЕЛИЯ | 2022 |

|

RU2803351C1 |

| СПОСОБЫ И КОМПОНЕНТЫ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ КОНТЕЙНЕРОВ С ЗАЩИТОЙ ОТ ОТКРЫТИЯ ДЕТЬМИ | 2020 |

|

RU2832009C2 |

| Машина для формования изделий из стекла | 1987 |

|

SU1518313A1 |

| КОНВЕЙЕРНАЯ МАШИНА ДЛЯ ВЫРАБОТКИ ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1970 |

|

SU427905A1 |

| СЕКЦИОННАЯ СТЕКЛОФОРМОВОЧНАЯ МАШИНА | 2007 |

|

RU2434816C2 |

| Форма для прессования изделий из термопластического материала | 1973 |

|

SU440347A1 |

Изобретение относится к стеклоформовочным машинам для изготовления стеклянных изделий, преимущественно небольших размеров, из капель стекломассы. Технический результат - снижение энергетических затрат и сокращение длительности процесса формования. Способ формования изделий из стекла включает установку формы в поворотном коромысле, размещенную в рабочей зоне, загрузку нагретой капли стекломассы в форму, придание ей формы готового изделия, раскрытие формы, извлечение из нее готового изделия и его охлаждение. Формование изделия осуществляют в одну стадию, для чего после размещения капли стекломассы в пресс-форме ее входное отверстие перекрывают прессовочной головкой. Придание капле стекломассы формы готового изделия осуществляют прессованием путем механического воздействия плунжером на каплю стекломассы в пресс-форме, в котором размещен теплоотводящий стержень. Затем отводят прессовочную головку и плунжер, переносят пресс-форму с изделием из рабочей зоны на охлаждающую платформу с воздухопропускными отверстиями, через которые пропускают воздух, после чего осуществляют раскрытие пресс-формы после охлаждения готового изделия. 1 з.п. ф-лы, 8 ил.

1. Способ формования изделий из стекла, включающий установку формы в поворотном коромысле, размещенную в рабочей зоне, загрузку нагретой капли стекломассы в форму, придание ей формы готового изделия, раскрытие формы, извлечение из нее готового изделия и его охлаждение, отличающийся тем, что формование изделия осуществляют в одну стадию, для чего после размещения капли стекломассы в пресс-форме ее входное отверстие перекрывают прессовочной головкой, а придание капле стекломассы формы готового изделия осуществляют прессованием путем механического воздействия плунжером на каплю стекломассы в пресс-форме, в котором размещен теплоотводящий стержень, после чего отводят прессовочную головку и плунжер, переносят пресс-форму с изделием из рабочей зоны на охлаждающую платформу с воздухопропускными отверстиями, через которые пропускают воздух, и осуществляют раскрытие пресс-формы после охлаждения готового изделия.

2. Способ формования изделий из стекла по п. 1, отличающийся тем, что над охлаждающей платформой с готовым изделием размещают дутьевую головку для дополнительного его охлаждения.

| СЕКЦИОННАЯ МАШИНА (ВАРИАНТЫ) | 1998 |

|

RU2198143C2 |

| СЕКЦИОННАЯ МАШИНА | 2001 |

|

RU2245306C2 |

| Прессовыдувная стеклоформующая машина | 1978 |

|

SU933642A1 |

| УПРАВЛЕНИЕ МНОГОСЕКЦИОННОЙ МАШИНОЙ | 2002 |

|

RU2285673C2 |

| US 4362544 A1, 07.12.1982. | |||

Авторы

Даты

2021-12-30—Публикация

2021-08-24—Подача