Изобретение относится к области машиностроения и может быть использовано для управления положением различных инерционных объектов, например, для управления положением камер сгорания жидкостных ракетных двигателей (ЖРД).

Известен способ управления цифровой электромеханической следящей системой - аналог (Батоврин А.А., Дашевский П.Г., Лебедев В.Д. и др. Цифровые системы управления электроприводами. Л., «Энергия», 1977. 256 с.) [1], заключающийся в том, что сравнивают командный двоичный код от формирователя командного кода с двоичным кодом преобразователя угла поворота, формируют двоичный код ошибки, преобразуют двоичный код ошибки в напряжение определенной полярности, усиливают его и подают на исполнительный двигатель, которым вращают исполнительный механизм и преобразователь угла поворота, а при совпадении командного двоичного кода от формирователя командного кода и двоичного кода преобразователя угла поворота прекращают подачу напряжения на исполнительный двигатель.

Недостатком такого способа управления цифровой электромеханической следящей системой является невозможность обеспечения требования по точности слежения при больших скоростях привода и длительных тактах квантования цифровой вычислительной машины. Это связано с тем, что при таком способе все сигналы внутри контура передаются с тактом квантования, присущим данному формирователю командного кода, и дискретностью по уровню, определяемой разрядностью аналого-цифрового преобразователя датчика обратной связи. При этом логика управления системой построена таким образом, что останов выходного вала может произойти только при совпадении кода от формирователя командного кода с кодом от аналого-цифрового преобразователя датчика обратной связи. А так, как с повышением скорости вращения выходного вала привода уменьшается вероятность того, что из-за большой величины такта квантования коды совпадут именно в момент достижения валом требуемого положения, то имеют место "выбеги" или перерегулирование с забросом вала за уровень, определяемый дискретностью команды, т.е. не обеспечиваются требования по качеству переходного процесса.

Известен способ управления цифровой электромеханической следящей системой - прототип (см. Белицкий Д.С., Жарков М.Н., Стоялов В.В., Шутенко В.И. Электромеханический привод в системе управления режимами жидкостных ракетных двигателей. Известия академии наук. Теория и системы управления. 1996, №1, С 118-124) [2], заключающийся в том, что преобразуют двоичный код Грея δГ дискретного датчика угла электромеханического привода в двоичный код обратной связи δу, сравнивают командный двоичный код от формирователя командного кода δХ с двоичным кодом обратной связи δу, формируют двоичный код рассогласования δр, сравнивают код рассогласования δ с заданной величиной кода переключения режима управления электродвигателем δ2 и с заданной величиной кода точности поддержания требуемого положения δ1 при |δр|>δ2 преобразуют двоичный код рассогласования δр в напряжение соответствующее коду рассогласования δр полярности, усиливают его и подают на электродвигатели электромеханического привода, которыми приводят во вращение вал редуктора и вал дискретного датчика угла электромеханического привода в требуемом направлении, при δ1<|δp|≤δ2 подают на электродвигатели электромеханического привода досылающие импульсы напряжений определенной полярности, которыми приводят во вращение вал редуктора и вал дискретного датчика угла электромеханического привода в требуемом направлении, а при |δр|≤δп1, прекращают подачу напряжений на электродвигатели электромеханического привода, чем останавливают вращение вала электродвигателя, останавливают вращение выходного вала редуктора и вала дискретного датчика угла электромеханического привода.

При таком способе управления цифровой электромеханической следящей системой для получения высокой точности позиционирования при больших скоростях вращения вала электромеханического привода под нагрузкой управление и цифровую коррекцию электромеханического привода осуществлют через автономное вычислительное устройство, работающее с собственным тактом квантования, который может быть во много раз выше частоты выдачи управляющих сигналов от формирователя командного кода, служащего лишь источником входной информации.

Недостатком такого способа управления цифровой электромеханической следящей системой является ограниченная возможность работы системы при наличии на выходном вале электромеханического привода значительных позиционной и постоянно действующей нагрузкок, а также при его работе в условиях действия вибраций и ударов, при которых в системе наблюдаются автоколебания с большим забросом выходного вала электромеханического привода за уровень, определяемый дискретностью команды, что снижает плавность процесса регулирования. При этом электродвигатель электромеханического привода системы постоянно работает в режиме больших токов, требуемых для возврата вала электромеханического привода в требуемое положение с заданной точностью, что значительно увеличивает электропотребление системой.

Задачей изобретения является повышение плавности процесса регулирования цифровой электромеханической следящей системой.

Техническим результатом настоящего изобретения является снижение затрат электроэнергии на управление электромеханической следящей системой.

Технический результат достигается тем, что в способе управления цифровой электромеханической следящей системой, содержащем преобразование двоичного кода Грея δГ дискретного датчика угла электромеханического привода в двоичный код обратной связи δу, сравнение командного двоичного кода от формирователя командного кода δХ с двоичным кодом обратной связи δу, формирование двоичного кода рассогласования δр, сравнение его с заданной величиной кода переключения режима управления электродвигателем δп2 и с заданной величиной кода точности поддержания требуемого положения δП1, при выполнении условия |δр|>δп2 преобразование кода рассогласования δр в напряжение соответствующей коду рассогласования δр полярности, усиление его до значения напряжения питания и подачу на электродвигатель электромеханического привода, а при |δр|≤δп1 прекращение подачи напряжения питания на электродвигатель электромеханического привода, при этом в отличие от известного способа сравнивают двоичный код рассогласования δр с n-2 дополнительными заданными величинами кода переключения режима управления электродвигателями δп3, δп3, …, δпn-1, причем n=2, 3, …, а n-1 заданным величинам кода переключения режима управления электродвигателем δп2, … δпn-1, δпn, соответствуют n-1 пороговых значений напряжения питания электродвигателя U1, … Un-1, Un, причем Un является максимальным напряжением питания электродвигателя, U2 является минимальным напряжением питания электродвигателя, при котором возможно вращение его вала под нагрузкой, a U1=0, при этом значения кодов и напряжений питания необходимо выполнение следующих условий:

|δп1|<|δп2|, |δп2|<|δп3|, … <|δпn-1|<|δпn|; |U1|<|U2|, |U2|<|U3|, …<|Un-1|<|Un|;

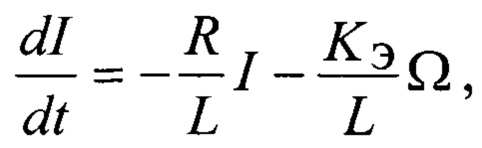

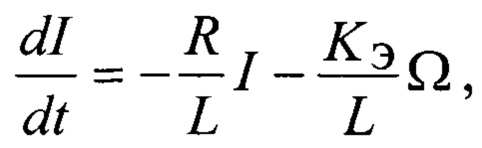

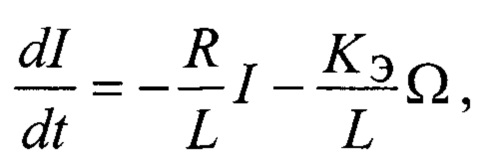

преобразуют код рассогласования δр в напряжение соответствующей коду рассогласования δр полярности и усиливают, при |δр|>δпn подают на электродвигатель электромеханического привода усиленное напряжение Un соответствующей коду рассогласования δр полярности, чем приводят во вращение вал редуктора и вал дискретного датчика угла электромеханического привода в требуемом направлении, при достижении кодом рассогласования значения, при котором δпn-1<|δp|≤δпn, подают на электродвигатель электромеханического привода усиленное напряжение Un-1 соответствующей коду рассогласования δр полярности, чем приводят во вращение вал редуктора и вал дискретного датчика угла электромеханического привода в требуемом направлении, и так далее до достижения кодом рассогласования δр значения δп1<|δp|≤ δп2, при котором подают на электродвигатель электромеханического привода усиленное напряжение U2 соответствующей коду рассогласования δр полярности, чем приводят во вращение вал редуктора и вал дискретного датчика угла электромеханического привода в требуемом направлении, а при совпадении кодов δХ и δу с заданной точностью ± δп1, то есть |δр|≤δп1, формируют в электродвигателе электромеханического привода ток торможения, чем осуществляют его динамическое торможение, за счет чего останавливают вращение вала электродвигателя, останавливают вращение выходного вала редуктора и вала дискретного датчика угла электромеханического привода, при этом ток торможения определяется дифференциальным уравнением

где I - ток торможения; t - время; R - активное сопротивление обмоток электродвигателя; L - индуктивность обмоток электродвигателя; Kэ - коэффициент электромагнитной скоростной связи; Ω - угловая скорость вращения вала электродвигателя.

При таком способе управления цифровой электромеханической следящей системой автоколебания выходного вала электромеханического привода при значительных позиционной или постоянно действующей нагрузках, а также при работе в условиях действия вибраций и ударов, осуществляются за счет функционирования электродвигателя при минимальном напряжении питания, в результате чего скорость движения выходного вала электромеханического привода перед остановом снижается. Это приводит к уменьшению забросов выходного вала электромеханического привода за уровень, определяемый дискретностью команды, и к повышению плавности процесса регулирования цифровой электромеханической следящей системой. Как следствие, потребляемые токи электромеханического привода снижаются пропорционально снижению напряжения питания электродвигателя.

Так как заявленная совокупность существенных признаков способа позволяет обеспечить технический результат, то заявленный способ соответствует критерию "изобретательский уровень".

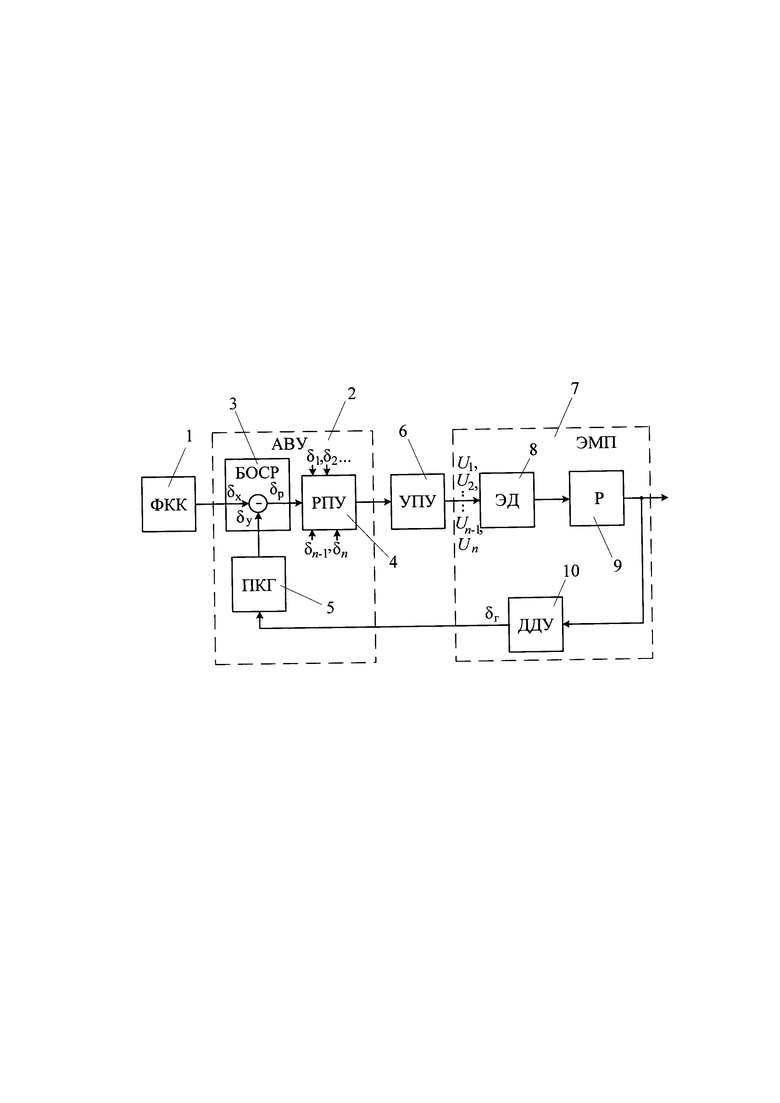

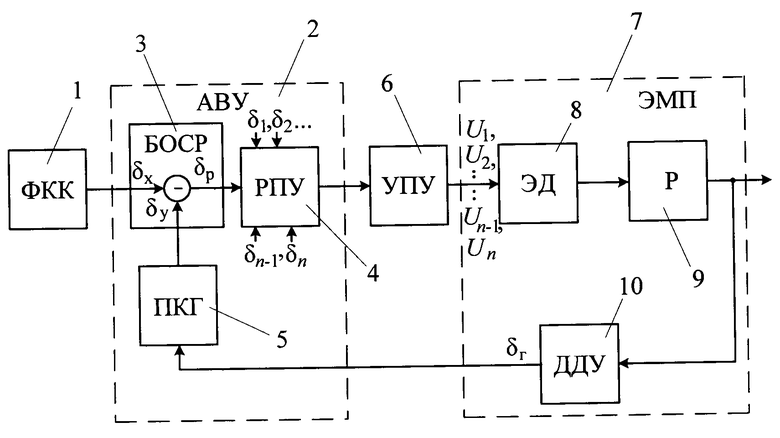

Суть способа поясняется с помощью фигуры, на которой изображена блок-схема цифровой электромеханической следящей системы с электромеханическим приводом, на которой изображены:

1 - формирователь командного кода (ФКК);

2 - автономное вычислительное устройство (АВУ);

3 - блок определения сигнала рассогласования (БОСР);

4 - релейное пороговое устройство (РПУ);

5 - преобразователь кода Грея в двоичный код (ПКГ);

6 - усилительно-преобразовательное устройство (УПУ);

7 - электромеханический привод (ЭМП);

8 - электродвигатель (ЭД);

9 - редуктор (Р);

10 - дискретный датчик угла ДДУ;

δГ - двоичный семиразрядный код Грея;

δХ - двоичный семиразрядный код, соответствующий требуемому положению выходного вала электромеханического привода в соответствии с циклограммой работы цифровой электромеханической следящей системы;

δУ - двоичный семиразрядный код сигнала обратной связи;

δр - двоичный код рассогласования;

δп2 и δп3 _ двоичные коды переключения режима управления электродвигателем;

δп1 - двоичный код точности поддержания требуемого положения.

В такой цифровой электромеханической системе БОСР 3 может быть выполнен на базе известных микросхем полусумматоров или полных сумматоров [3], при этом функции сравнения можно обеспечить за счет применения известных схем, реализующих функции равенства, строгого и нестрогого неравенства [4]. ПКГ 5 может быть выполнен на базе известных микросхем арифметико-логических элементов [3]. РПУ 4 может быть выполнено на базе мультиплексора [3], электромагнитных реле и делителей напряжения. УПУ 6 может быть выполнен на базе известных усилителей постоянного тока, например, на основе операционных усилителей [5].

При включении цифровой электромеханической следящей системы преобразуют двоичный код Грея δГ ДДУ 10 ЭМП 7 с помощью ПКГ 5 в двоичный код обратной связи δу. Сравнивают командный двоичный код от ФКК 1 δХ, соответствующий требуемому положению выходного вала ЭМП 7 в соответствии с циклограммой работы цифровой электромеханической следящей системы, с двоичным кодом обратной связи δу в БОСР 3 АВУ 2 и формируют в нем двоичный код рассогласования δр. Сравнивают код рассогласования δр с заданной величиной кода точности поддержания требуемого положения δп1 и с заданными величинами кодов переключения режима управления электродвигателями δп2 и δп3 в РПУ 4 АВУ 2. При |δp|>δп3 преобразуют двоичный код рассогласования δр в напряжение, соответствующее коду рассогласования δр полярности в РПУ 4 АВУ 2, усиливают его в УПУ 6 до значения U3, и подают на ЭД 8, которым приводят во вращение вал Р 9 и вал ДДУ 10 ЭМП 7 в требуемом направлении.

При δп2<|δр|≤δп3 преобразуют двоичный код рассогласования δр в напряжение, соответствующее коду рассогласования δр полярности в РПУ 4 АВУ 2, усиливают его в УПУ 6 до значения U2, и подают на ЭД 8, которым приводят во вращение вал Р 9 и вал ДДУ 10 ЭМП 7 в требуемом направлении.

При δп1<|δр|≤δп2 преобразуют двоичный код рассогласования δр в напряжение, соответствующее коду рассогласования δр полярности в РПУ 4 АВУ 2, усиливают его в УПУ 6 до значения U1, и подают его на ЭД 8, которым приводят во вращение вал Р 9 и вал ДДУ 10 ЭМП 7 в требуемом направлении.

При совпадении кодов δХ и δу с заданной точностью ±δп1, то есть |δp|≤δп1, прекращают подачу на ЭД 8 ЭМП 7 напряжения и в нем формируют ток торможения, чем осуществляют его динамическое торможение, за счет чего останавливают вращение вала ЭД 8, останавливают вращение выходного вала Р 9 и вала ДДУ 10 ЭМП 7, при этом ток торможения определяется дифференциальным уравнением

где I - ток торможения; t - время; R - активное сопротивление обмоток электродвигателя; L - индуктивность обмоток электродвигателя; Kэ - коэффициент электромагнитной скоростной связи; Ω - угловая скорость вращения вала электродвигателя.

Таким образом, заявленный способ управления цифровой электромеханической следящей системой позволяет при значительных позиционной или постоянно действующей нагрузках, а также при работе ЭМП 9 в условиях действия вибраций и ударов, уменьшить за счет функционирования при минимальном напряжении питания ЭД 8, скорость движения выходного вала ЭМП 7, что приводит к уменьшению забросов выходного вала ЭМП 7 за уровень, определяемый дискретностью команды, а, значит, и к повышению плавности процесса регулирования цифровой электромеханической следящей системой.

Как следствие потребляемые токи ЭМП 7 снижаются пропорционально снижению напряжения питания ЭД 8 ЭМП 7.

С одной стороны, чем больше в такой цифровой электромеханической следящей системе пороговых значений напряжения питания ЭД 8, тем выше плавность процесса регулирования, однако с другой стороны при этом увеличивается суммарная масса РПУ 4 АВУ 2 и снижается его надежность, что приводит к увеличению массы и снижению надежности всей системы. Поэтому выбор количества пороговых значений напряжения питания электродвигателя электромеханического привода U1, U2, …, Un-1, Un, и значений соответствующих им кодов переключения режима управления электродвигателем δп1, δп2, …, δпn-1, δпn является предметом оптимизации под конкретное техническое задание.

Литература

1. Батоврин А.А., Дашевский П.Г., Лебедев В.Д. и др. Цифровые системы управления электроприводами. Л., «Энергия», 1977. 256 с. - аналог.

2. Белицкий Д.С, Жарков М.Н., Стоялов В.В., Шутенко В.И. / Электромеханический привод в системе управления режимами жидкостных ракетных двигателей. // Известия Академии наук. Теория и системы управления, 1996, №1, с. 118-124 - прототип.

3. Справочник по интегральным микросхемам / Б.В. Тарабрин, С. В. Якубовский, Н.А. Барканов и др. под ред. Б.В. Тарабрина. -2-е изд. Перераб. и доп.М.: Энергия, 1981.

4. Токхейм Р. / Основы цифровой электроники. Пер. с англ. М.: Мир, 1988.

5. Алексеенко А.Г. и др. Применение прецизионных аналоговых микросхем / А.Г. Алексеенко, Е.А. Коломберт, Г.И. Стародуб. 2-е изд. перераб. и доп. М.: Радио и связь, 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ЦИФРОВОЙ ЭЛЕКТРОМЕХАНИЧЕСКОЙ СЛЕДЯЩЕЙ СИСТЕМОЙ | 2021 |

|

RU2771459C1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИФРОВОЙ ЭЛЕКТРОМЕХАНИЧЕСКОЙ СЛЕДЯЩЕЙ СИСТЕМОЙ | 2023 |

|

RU2823123C1 |

| СИСТЕМА УПРАВЛЕНИЯ РЕЖИМОМ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1997 |

|

RU2119186C1 |

| СИСТЕМА УПРАВЛЕНИЯ ВЕКТОРОМ ТЯГИ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2021 |

|

RU2768637C1 |

| ЦИФРОВАЯ ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СЛЕДЯЩАЯ СИСТЕМА УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ОБЪЕКТА | 1998 |

|

RU2132080C1 |

| ЦИФРОВАЯ ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СЛЕДЯЩАЯ СИСТЕМА УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ОБЪЕКТА | 2008 |

|

RU2374671C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ СЛЕДЯЩИЙ ПРИВОД | 1991 |

|

RU2029890C1 |

| Следящая система | 1985 |

|

SU1290251A1 |

| СИСТЕМА УПРАВЛЕНИЯ ПРИВОДОМ АНТЕННЫ | 1999 |

|

RU2184991C2 |

| БЫСТРОДЕЙСТВУЮЩИЙ МНОГОФУНКЦИОНАЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ УГЛА В КОД ДЛЯ УСТРОЙСТВ ЭЛЕКТРОМЕХАНОТРОНИКИ | 1994 |

|

RU2094945C1 |

Изобретение относится к области машиностроения и может быть использовано для управления положением различных инерционных объектов, например для управления положением камер сгорания жидкостных ракетных двигателей (ЖРД). Техническим результатом настоящего изобретения является снижение токопотребления электромеханического привода цифровой следящей электромеханической системы пропорционально уменьшению напряжения питания электродвигателя. Согласно способу управления цифровой электромеханической следящей системой преобразуют двоичный код Грея δГ дискретного датчика угла электромеханического привода в двоичный код обратной связи δу, сравнивают командный двоичный код от формирователя командного кода δХ с двоичным кодом обратной связи δу, формируют двоичный код рассогласования δр, сравнивают код рассогласования δр с заданными значениями кодов переключения режима управления электродвигателями δп2, …, δпn-1, δпn, причем n=2, 3, …, и с заданной величиной кода точности поддержания требуемого положения δп1. При |δр|>δпn преобразуют код рассогласования δр в напряжение соответствующей коду рассогласования δр полярности, усиливают его до максимального значения и подают на электродвигатель электромеханического привода, приводящий во вращение вал редуктора и вал дискретного датчика угла электромеханического привода в требуемом направлении. По мере уменьшения значения кода рассогласования δр последовательно уменьшают подаваемое на электродвигатель электромеханического привода напряжение питания и приводят во вращение вал электродвигателя, вал редуктора и вал дискретного датчика угла электромеханического привода в требуемом при пониженных значениях напряжения питания. При совпадении кодов δХ и δу с заданной точностью ±δп1, то есть |δр|≤δп1, прекращают подачу на электродвигатель электромеханического привода напряжения питания и формируют в нем ток торможения, чем осуществляют его динамическое торможение, за счет чего останавливают вращение вала электродвигателя, вала редуктора и вала дискретного датчика угла электромеханического привода. Это позволяет повысить плавность процесса регулирования системы, при автоколебательных режимах ее работы, вызванных действием на выходной вал электромеханического привода значительных позиционных или постоянно действующих нагрузок, а также при работе в условиях действия вибраций и ударов за счет функционирования перед остановом только одного из электродвигателей. 1 ил.

Способ управления цифровой электромеханической следящей системой, содержащий преобразование двоичного кода Грея δГ дискретного датчика угла электромеханического привода в двоичный код обратной связи δу, сравнение командного двоичного кода от формирователя командного кода δХ с двоичным кодом обратной связи δу, формирование двоичного кода рассогласования δр, сравнение его с заданной величиной кода переключения режима управления электродвигателем δП2 и с заданной величиной кода точности поддержания требуемого положения δп1, при выполнении условия |δp|>δп2 преобразование кода рассогласования δр в напряжение соответствующей коду рассогласования δр полярности, усиление его до значения напряжения питания и подачу на электродвигатель электромеханического привода, а при |δр|≤δп1 прекращение подачи напряжения питания на электродвигатель электромеханического привода, отличающийся тем, что сравнивают двоичный код рассогласования δр с n-2 дополнительными заданными величинами кода переключения режима управления электродвигателями δп3, …, δпn-1, δпn, причем n=2, 3, …, при |δр|>δпn преобразуют код рассогласования δр в напряжение соответствующей коду рассогласования δр полярности, усиливают его до значения Un и подают на электродвигатель электромеханического привода, приводящий во вращение вал редуктора и вал дискретного датчика угла электромеханического привода в требуемом направлении, при достижении кодом рассогласования значения, при котором δпn-1<|δp|≤δпn, преобразуют код рассогласования δр в напряжение соответствующей коду рассогласования δр полярности, усиливают его до значения Un-1 и подают на электродвигатель электромеханического привода, приводящий во вращение вал редуктора и вал дискретного датчика угла электромеханического привода в требуемом направлении, и так далее до достижения кодом рассогласования δр значения δп1<|δр|≤δп2, при котором преобразуют код рассогласования δр в напряжение соответствующей коду рассогласования δр полярности, усиливают его до значения U1 и подают на электродвигатель электромеханического привода, приводящий во вращение вал редуктора и вал дискретного датчика угла электромеханического привода в требуемом направлении, а при совпадении кодов δХ и δу с заданной точностью ±δп1, то есть |δр|≤δп1, формируют в электродвигателе электромеханического привода ток торможения, чем осуществляют его динамическое торможение, за счет чего останавливают вращение вала электродвигателя, останавливают вращение выходного вала редуктора и вала дискретного датчика угла электромеханического привода, при этом ток торможения определяется дифференциальным уравнением

где I - ток торможения; t - время; R - активное сопротивление обмоток электродвигателя; L - индуктивность обмоток электродвигателя; Kэ - коэффициент электромагнитной скоростной связи; Ω - угловая скорость вращения вала электродвигателя,

причем Un является максимальным напряжением питания электродвигателя, U1 является минимальным напряжением питания электродвигателя, при котором возможно вращение его вала под нагрузкой, а для значений кодов и напряжений питания необходимо выполнение следующих условий:

|δп1|<|δп2|, |δп2|<|δп3|, …, |δпn-1|<|δпn|;

|U1|<U2|, |U2|<|U3|, …, |Un-1|<|Un|.

| СИСТЕМА УПРАВЛЕНИЯ РЕЖИМОМ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1997 |

|

RU2119186C1 |

| ЦИФРОВАЯ СЛЕДЯЩАЯ СИСТЕМА | 1990 |

|

RU2037869C1 |

| Цифровая следящая система управления | 1979 |

|

SU969109A1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ СЛЕДЯЩИЙ ПРИВОД АНТЕННОГО УСТРОЙСТВА | 2003 |

|

RU2253889C2 |

| US 7696712 B2, 13.04.2010 | |||

| Белицкий Д.С., Жарков М.Н., Стоялов В.В., Шутенко В.И | |||

| Электромеханический привод в системе управления режимами жидкостных ракетных двигателей | |||

| Известия академии наук | |||

| Теория и системы управления | |||

| Предохранительное устройство для паровых котлов, работающих на нефти | 1922 |

|

SU1996A1 |

Авторы

Даты

2022-05-04—Публикация

2021-04-16—Подача