Изобретение относится к области соединения деталей из карбидокремниевой керамики с помощью иридия и может быть использовано при производстве сложных керамических конструкций для энергетики, двигателестроения и аэрокосмической техники. Изобретение позволит относительно быстро (за ~1 - 30 мин при 1600 - 1800°С), прочно и герметично соединять между собой детали из карбида кремния в одно изделие сложной формы. Соединение деталей между собой происходит через промежуточную жидкую фазу, образующуюся в результате реакции иридия с поверхностями карбидокремниевых деталей. Соединительный слой между деталями из SiC состоит из силицида иридия IrSi, обладающего высокой температурой плавления (1707°C) и окислительной устойчивостью, и из инертных частиц углерода, полученных in situ и выполняющих роль армирующего и повышающего теплопроводность наполнителя [1. Novakovic R., Delsante S., Giuranno D. Design of Composites by Infiltration Process: A Case Study of Liquid Ir-Si Alloy/SiC Systems // Materials. 2021. Т. 14. № 20. С. 6024]. Это благоприятно сказывается на эксплуатационных характеристиках конечного изделия, обеспечивая его работоспособность в агрессивной окислительной среде вплоть до температуры размягчения IrSi.

Карбидокремниевая керамика имеет ряд преимуществ перед другими конструкционными материалами благодаря высоким удельным механическим свойствам, низкому удельному весу, высокой окислительной устойчивости [2. Kim Y.-W., Malik R. SiC Ceramics, Structure, Processing and Properties // Encyclopedia of Materials: Technical Ceramics and Glasse /под ред. M. Pomeroy. Oxford: Elsevier, 2021. С. 150-164]. Сочетание этих свойств особенно ценно для конструкций, призванных работать при температурах выше 1500°С, знакопеременных механических нагрузках в окислительной агрессивной среде. Изделия из карбидокремниевой керамики востребованы в авиационной и аэрокосмической промышленности для изготовления стенок камеры сгорания, носовых обтекателей, лопаток газотурбинных авиационных двигателей, узлов наземных газотурбинных двигателей для нужд энергетики, для изготовления стенок ядерных реакторов и элементов нагревательного высокотехнологичного оборудования.

Ввиду высокой твердости (9 - 9,5 по Моосу), карбид кремния плохо поддается механической обработке, поэтому изготовление изделий сложной формы из этого материала является трудной задачей. Наиболее перспективным способом формирования изделий сложной геометрической формы является соединение двух или более деталей простой формы между собой за счет связывающего слоя [3. Liu G. и др. Recent advances in joining of SiC-based materials (monolithic SiC and SiCf/SiC composites): Joining processes, joint strength, and interfacial behavior // J Adv Ceram. 2019. Т. 8. № 1. С. 19-38.].

Известен способ соединения карбидокремниевых деталей с использованием стеклокерамики, состоящей из смеси оксидов CaO-Al2O3 (CA), Y2O3-SiO2-Al2O3 (YAS), RE2O3-Al2O3-SiO2 RE - редкоземельный металл, MgO-Al2O3-SiO2, Na2O-B2O3-SiO2 [4. Ferraris M. и др. «Torsional Shear Strength of Silicon Carbide Components Pressurelessly Joined by a Glass-Ceramic» // International Journal of Applied Ceramic Technology. 2012. Т. 9. № 4. С.786-794; 5. Herrmann M. и др. «Y2O3-Al2O3-SiO2-based glass-ceramic fillers for the laser-supported joining of SiC» // Journal of the European Ceramic Society. 2014. Т. 34. № 8. С.1935-1948; 6. Liu G. и др. Recent advances in joining of SiC-based materials (monolithic SiC and SiCf/SiC composites): Joining processes, joint strength, and interfacial behavior // J Adv Ceram. 2019. Т. 8. № 1. С. 19-38]. Наиболее часто используемыми системами являются CA и YAS. Сначала сырьевые порошки расплавляют в Pt-Rh тигле на воздухе при 1750°C в течение 30 мин, затем стекло выливают на латунную пластину, измельчают в порошок и просеивают. Далее порошки CA или YAS с размерами зерен 30 - 80 мкм диспергируют в этаноле, наносят суспензии на поверхность соединяемых деталей и прогревают при ~1500°C в течение ~10 мин. Недостатком данного способа являются многостадийность процесса, использование дорогостоящих платинородиевых тиглей, необходимость использования порошков определенного размера, а также сравнительно малая ударная вязкость и стойкость к тепловым ударам образующегося соединительного шва из-за разницы КТР между материалом шва и карбида кремния. Прочность получаемых изделий на сдвиг варьируется от 30 до 100 МПа, на 4 точечный изгиб от 112 до 250 МПа.

Известен способ соединения деталей из карбида кремния между собой через прекерамический органический прекурсор [7. Colombo P. и др. Joining SiC-Based Ceramics and Composites with Preceramic Polymers // Ceramic Transactions Series / под ред. A. Kohyama и др. Hoboken, NJ, USA: John Wiley & Sons, Inc., 2012. С. 323-334]. Соединение формируется путем нанесения органического слоя между двумя SiC деталями в виде раствора прекурсора в подходящем органическом растворителе, сшивки при 150 - 200 °C на воздухе, пиролиза при ~1100°С и, иногда, 3-х или 4-х кратным повторением данных процедур для получения более плотного соединения. В качестве прекурсоров используются кремнийорганические полимеры: метилгидроксисилоксан [8. Colombo P. и др. «Joining of SiC/SiCf ceramic matrix composites for fusion reactor blanket applications» // Journal of Nuclear Materials. 2000. Т. 278. № 2. С. 127-135], полисилоксан [9. Liu H. L. и др. «Joining of reaction-bonded silicon carbide using a polysiloxane»//Rare Metal Materials and Engineering. 2006. Т. 35. № 1. С.134-137], полиметилсилоксан [10. Tang B. и др. «A heat-resistant preceramic polymer with broad working temperature range for silicon carbide joining» // Journal of the European Ceramic Society. 2018. Т. 38. № 1. С.67-74], полисилазан [11. Liu H. L. и др. «Effect of nickel nanopowders addition on joining property of silicon carbide to itself by polysilazane»//Rare metal materials and engineering. 2005. Т. 34. № 12. С.1905-1908], полиметилсилан [12. Wang X. и др. «Joining of SiC ceramics via a novel liquid preceramic polymer (V-PMS)»//Ceramics International. 2015. Т. 41. № 6. С.7283-7288] и аллилгидридополикарбосилан [13. Zheng J. и др. «Green State Joining of SiC without Applied Pressure»//Journal of the American Ceramic Society. 2001. Т. 84. № 11. С. 2479-2483]. Недостатком данного способа является сложный многостадийный процесс, длительность, необходимость использования целого ряда компонентов для формирования соединительного шва, сложность синтеза и ограниченная доступность прекерамических кремнийорганических полимеров, их высокая стоимость, а для некоторых прекурсоров - гидролизуемость.

Известен способ соединения карбидокремниевой керамики с помощью металлического слоя. Процесс формирования соединения заключается в нанесении металла в виде порошка различной крупности или фольги на отполированные поверхности соединяемых SiC деталей, прогрева приведенных в контакт деталей с нанесенным металлом при высоких температурах ~1700 - 1900°С в течение длительного времени (~60 - 600 мин) под высокой нагрузкой (20 - 50 МПа). В качестве металла используют тугоплавкие металлы, включая Ti [14. Gottselig B. и др. «Joining of ceramics demonstrated by the example of SiC/Ti»//Journal of the European Ceramic Society. 1990. Т. 6. № 3. С.153-160], Mo [15. Cockeram B. «Flexural Strength and Shear Strength of Silicon Carbide to Silicon Carbide Joints Fabricated by a Molybdenum Diffusion Bonding Technique»//Journal of the American Ceramic Society. 2005. Т. 88. № 7. С.1892-1899], W, Ta [16. Li H. X. и др. «Microstructure characteristic and its influence on the strength of SiC ceramic joints diffusion bonded by spark plasma sintering»//Ceramics International. 2018. Т. 44. № 4. С. 3937-3946], Ni, Zr [17. Ji X. и др. «Joining of SiC ceramic to Ni-based superalloy with Zr/Nb multiple interlayers»//Journal of Chinese Ceramic Society. 2002. Т. 30. № 3. С. 305-310]. Недостатками способа являются длительное время выдержки, высокая прикладываемая нагрузка для формирования соединения, для некоторых из перечисленных металлов - низкая окислительная устойчивость соединительного слоя, особенно при Т ~ 1500°C, что накладывает ограничения на среду использования изделия. Также при взаимодействии SiC с перечисленными металлами образуется хрупкая карбидная фаза, что снижает ударную прочность соединения. Считается перспективным использования Ti, так как при взаимодействии с SiC может образовываться MAX-фаза (Ti3SiC2), которая способствует повышению прочности изделия. Однако МАХ-фаза в достаточном количестве образуется только при добавлении в смесь большого количества Al (до 75 ат. %), что приводит к существенному снижению рабочей температуры изделия из-за присутствия в смеси непрореагировавшего Al [18. Valenza F. и др. «Wetting of SiC by Al-Ti alloys and joining by in-situ formation of interfacial Ti3Si(Al)C2»//Journal of the European Ceramic Society. 2018. Т. 38. № 11. С.3727-3734].

Иридий является перспективным металлом для высокотемпературных приложений, поскольку обладает высокой температурой плавления (2446°С), самой низкой проницаемостью по кислороду среди металлов даже при 2000°C, а при взаимодействии с SiC образует устойчивый силицид IrSi, обладающей высокой температурой плавления (1707°С) и окислительной устойчивостью [1].

Наиболее близким к заявленному способу, выбранным за прототип, является способ соединения двух деталей из SiC с помощью иридия [19. Brian V. Cockeram, West Mifflin, PA (US), Patent No: US2018/0264770A1, publ. Sep.20,2018] Способ заключается в получении герметичного соединения SiC деталей. В качестве соединяемых керамических деталей использовали спеченную монолитную SiC керамику в виде трубки и бруска. В качестве соединительного шва - иридиевую фольгу толщиной от 25 до 200 мкм. Процесс осуществляли в вакууме 10-5 торр, при температуре 1500°С и времени выдержки 6-10 ч, прикладываемое давление при этом составляло 18,6 МПа. Толщина соединительного слоя составила ~80 мкм, при этом по утверждению авторов, 1/3 соединительного слоя приходится на исходный иридий, что свидетельствует о том, что реакция не закончена и может продолжаться в ходе эксплуатации изделия при высоких температурах, меняя свойства изделия как целого со временем. Недостатком данного способа является многочасовая длительность процесса соединения деталей и необходимость использования высоких нагрузок, что обусловлено протеканием реакции в твердофазном режиме и диффузионными затруднениями.

Сущность изобретения представляет собой создание нового одностадийного быстрого способа соединения деталей из карбидокремниевой керамики с помощью иридия в изделие, способное стабильно работать в экстремальных условиях, а именно при температурах до 1600°С в окислительной среде. Технический результат заключается в существенном снижении энергетических и временных затрат, в проведении процесса в одну стадию, исключая дополнительную подготовку поверхностей соединяемых деталей, а также в возможности соединять детали со сложной геометрией и упрощении схемы получения карбидокремниевого изделия сложной формы.

Технический результат достигается благодаря тому, что в заявляемом техническом решении соединение деталей из карбидокремниевой керамики достигается путем прогрева соединяемых SiC деталей с проложенным между ними слоем иридия в вакууме или инертной атмосфере, при этом соединение осуществляют через промежуточную жидкую фазу на основе силицидов иридия, образующуюся в результате реакции иридия с карбидом кремния, при температуре 1600 - 1800°С, времени выдержки 1 - 30 мин и прикладываемом давлении до 6 МПа.

Существенные отличительные признаки заявляемого технического решения:

- соединение SiC деталей осуществляют через промежуточную жидкую фазу на основе силицидов иридия, образующуюся в результате реакции иридия с карбидом кремния;

- соединение SiC деталей осуществляют при температуре 1600 - 1800°С;

- соединение SiC деталей осуществляют при времени выдержки 1 - 30 мин;

- соединение SiC деталей осуществляют при прикладываемом давлении до 6 МПа;

Предпочтительно, используют детали из монолитной SiC керамики и/или SiC композиционных материалов.

Предпочтительно, используют иридиевый слой в виде иридиевой фольги или иридиевого порошка.

Предпочтительно, используют иридиевую фольгу толщиной от 50 до 100 мкм;

Предпочтительно, порошок иридия берут в количестве, эквивалентном толщине слоя иридия до 100 мкм при его 100% спекании.

Согласно заявляемому техническому решению, проведение процесса соединения деталей из карбидокремниевой керамики осуществляют путем реакции SiC с иридиевым слоем через промежуточную жидкую фазу на основе силицидов иридия. Это достигается за счет повышенной температуры процесса, при которой промежуточные продукты реакции - силициды иридия - являются жидкими. Проведение процесса через жидкую фазу позволяет увеличить скорость реакции взаимодействия иридия с карбидом кремния за счет увеличения скорости диффузии компонентов и сократить время, необходимое для соединения деталей. Так как образующаяся промежуточная жидкость на основе силицидов иридия хорошо смачивает поверхность карбида кремния, отпадает необходимость проведения предварительной полировки до зеркального блеска поверхностей соединяемых SiC деталей, что упрощает и значительно удешевляет процесс. Осуществление процесса через жидкую фазу позволяет получить стабильную морфологическую картину соединительного слоя, не меняющуюся во времени, с равномерным распределением частиц углерода по объему диффузионной зоны между соединяемыми деталями из карбида кремния. Малая разница КТР получаемых продуктов и небольшое увеличение молярных объемов продуктов по сравнению с молярными объемами реагентов (~5%) позволяют получить герметичное соединение c отсутствием пор и усадочных трещин [21. Golosov M. A. и др. «Toward understanding the reaction between silicon carbide and iridium in a broad temperature range»//J Am Ceram Soc. 2021. Т. 104. № 12. С.6653-6669].

Между поверхностями двух или более карбидокремниевых деталей (монолитной SiC керамики или композитов с SiC матрицей в любых их сочетаниях (монолит-монолит, композит-монолит, композит-композит) прокладывается иридиевая фольга толщиной от 50 до 100 мкм, либо иридий в виде любого проката, либо на поверхности деталей наносится порошок иридия с произвольным размером частиц в сухом виде или в виде суспензии в различных летучих растворителях, после чего все составляющие приводятся в контакт. Количество порошка иридия может быть эквивалентно толщине слоя иридия до 100 мкм при его 100% спекании. Полученная конструкция прогревается при температуре 1600 - 1800°С в течение 1 - 30 мин, в инертной атмосфере под одноосной нагрузкой не более 6 МПа.

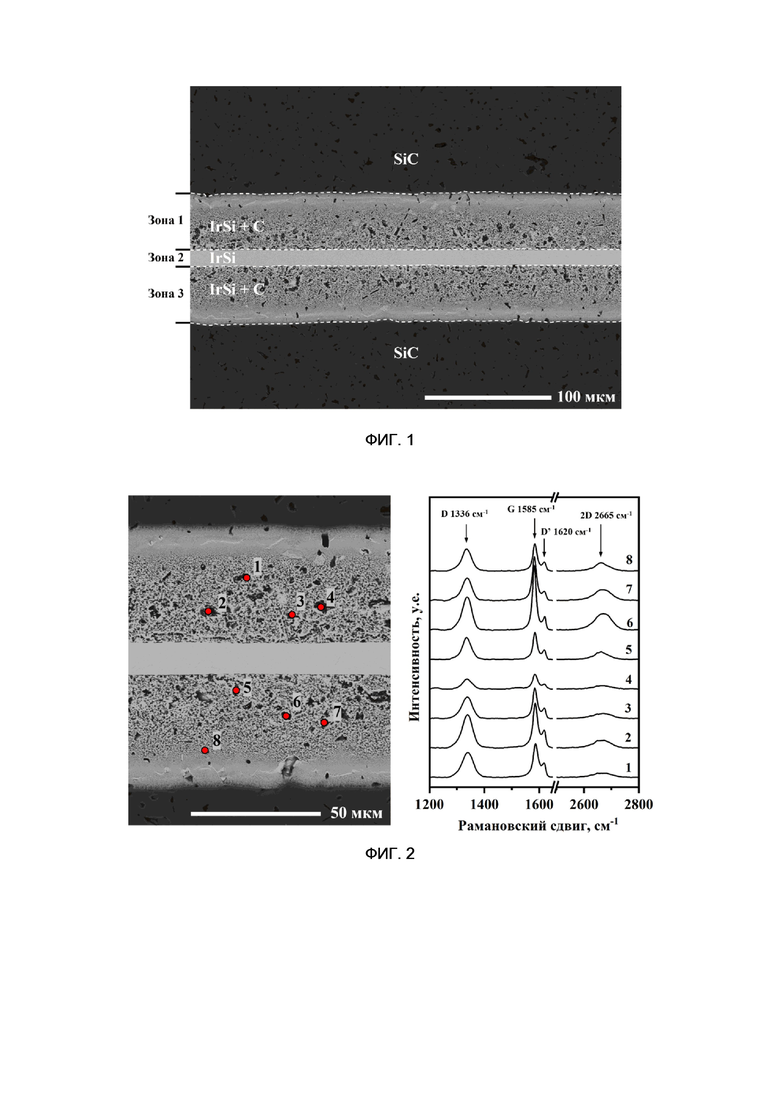

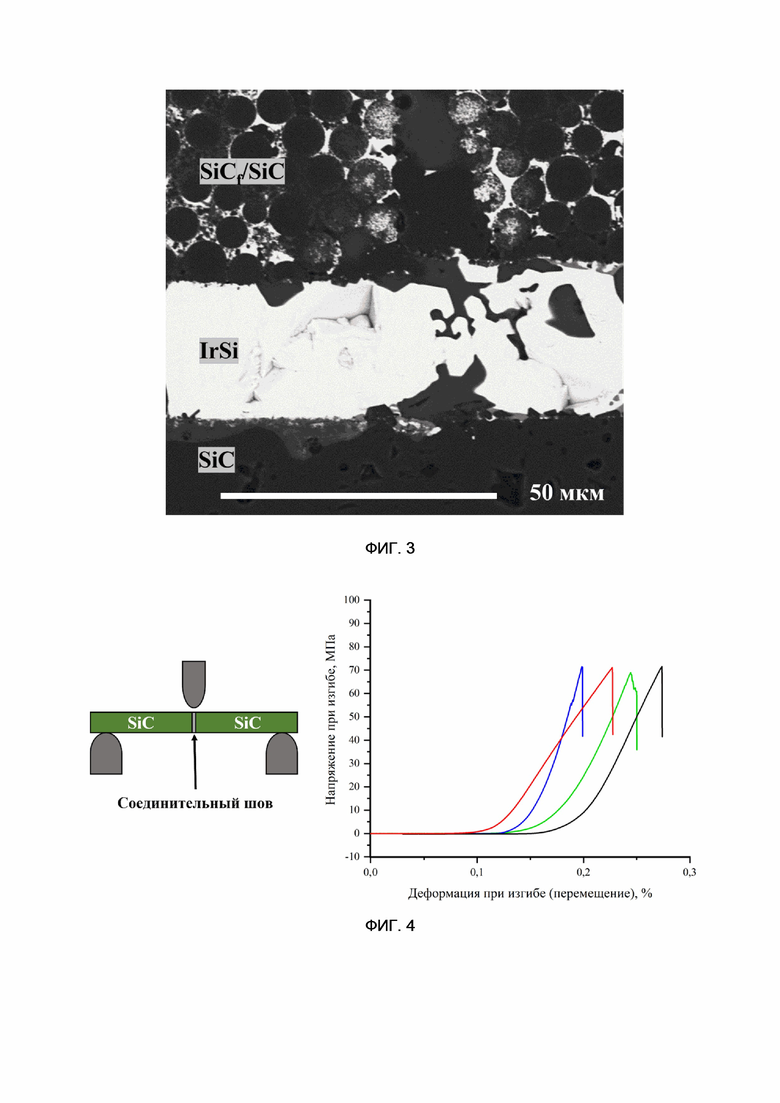

Соединительный шов образуется в результате реакции иридия с карбидом кремния через промежуточную жидкую фазу. Соединительный шов не имеет трещин, пор и состоит из трех зон (Фиг.1). Согласно данным элементного анализа, полученного с помощью энерго-дисперсионной спектроскопии (ЭДС), первая и третья зоны состоят из силицида иридия (IrSi) и углерода, который распределен равномерно по этим зонам. Данные сканирующей электронной микроскопии и спектроскопии комбинационного рассеяния подтверждают, что наблюдаемые черные зерна в первой и третей зонах представляют собой углерод (Фиг.2). Вторая зона расположена посередине между первой и третьей зоной и состоит только из силицида иридия IrSi.

Фиг.1. Электронно-микроскопический снимок сечения образца SiC/Ir/SiC прогретого при 1600°С в течение 1 мин при одноосной нагрузке 5 МПа в атмосфере Ar. В качестве карбидокремниевой керамики использованы монолитные пластины SiC.

Фиг.2. Отдельные области сечения образца SiC/Ir/SiC, прогретого при 1600°С в течение 1 мин при одноосной нагрузке 5 МПа в атмосфере Ar (слева) и спектры комбинационного рассеяния черных зерен, полученные с этих областей (справа). Длина волны лазерного излучения 633нм.

В качестве соединяемых деталей используют как монолитную SiC керамику, так и композиты с SiC матрицей и любое их сочетание: монолит - монолит, композит - монолит, композит - композит, с любым количеством соединяемых деталей (Фиг.3). В качестве композитов с SiC матрицей могут выступать композиты, армированные любой армирующей фазой, включающей, но не ограниченной углеродными или SiC волокнами, вискерами, нанотрубками и т.п.

Фиг. 3. Электронно-микроскопический снимок сечения образца SiC/Ir/SiC прогретого при 1600°С в течение 1 мин при одноосной нагрузке 5 МПа в атмосфере Ar. В качестве карбидокремниевой керамики использована монолитная пластина SiC и SiC/SiCf композит, армированный SiC волокном.

Были определены значения механической прочности изделий из карбидокремниевых деталей, соединенных с помощью иридия, методом трехточечного изгиба в соответствии с ASTM C1161 - 13 (Фиг.4). Полученные значения попадают в интервал значений прочности, заявленных для других тугоплавких металлов [6].

Фиг. 4. Схема испытания «SiC (монолит) - соединительный слой - SiC (монолит)» и зависимость «нагрузка - деформация».

Поиск, проведённый по патентным и научно-техническим источникам информации, позволил установить, что заявляемое техническое решение соответствует критерию «новизна» по действующему законодательству.

Совокупность существенных отличительных признаков из существующего уровня техники, позволяет решить поставленную задачу и сделать вывод о соответствии заявляемого технического решения критерию «изобретательский уровень».

Примеры конкретного выполнения заявляемого способа.

Пример 1.

В качестве соединяемых деталей использовали монолитную керамику в виде двух брусков из спеченного карбида кремния с плотностью ~100% размером 5x4x12,5 мм. Между брусками прокладывалась иридиевая фольга с размерами 5x4 мм и толщиной 100 мкм. Полученная конструкция была прогрета в установке горячего прессования при 1620°С с прикладываемой одноосной нагрузкой 5 МПа при времени выдержки 10 мин в атмосфере Ar. Соединительный слой толщиной 130 мкм представляет собой герметичную зону без пор и трещин. Образец разрезался вдоль на 4 части. Полученные бруски с размерами 2x1,5x25 мм испытывались на 3 точечный изгиб. Прочность составила ~70 МПа.

Пример 2.

В качестве соединяемых деталей применялись 2 бруска из монолитного карбида кремния с плотностью ~100% с размерами 5x4x12,5 мм. Между брусками прокладывалась иридиевая фольга с размерами 5x4 мм и толщиной 50 мкм. Полученный образец был прогрет в установке горячего прессования при 1620°С с прикладываемой одноосной нагрузкой 5 МПа в атмосфере Ar, время выдержки составило 1 мин. Соединительный слой толщиной 60 мкм представляет собой герметичную зону без пор и трещин. Образец разрезался вдоль на 4 части. Полученные бруски с размерами 2x1,5x25 мм испытывались на 3 точечный изгиб. Прочность составила ~54 МПа.

Пример 3.

В качестве соединяемых деталей применялись 2 бруска из монолитного карбида кремния с плотностью ~100% с размерами 5x4x12,5 мм. На один из брусков насыпался порошок иридия массой 0,045 г. Полученный образец был прогрет в установке горячего прессования при 1700°С с прикладываемой одноосной нагрузкой 6 МПа с временем выдержки 30 мин в атмосфере Ar. В ходе реакции между иридием и карбидом кремния образуется герметичный слой без пор и трещин. Образец разрезался вдоль на 4 части. Полученные бруски с размерами 2x1,5x25 мм испытывались на 3 точечный изгиб. Прочность составила 63 МПа.

Пример 4.

В качестве соединяемых деталей применяли 2 бруска с размерами 5x4x12,5 мм, один из брусков представлял собой монолитный карбид кремния с плотностью ~100%, другой - SiC/SiCf композит. Между брусками прокладывалась иридиевая фольга с размерами 5x4 мм и толщиной 100 мкм. Полученная конструкция была прогрета в установке горячего прессования при 1620°С в атмосфере Ar с прикладываемой одноосной нагрузкой 5 МПа и временем выдержки 1 мин. Далее образец разрезался вдоль на 4 части. Полученные бруски с размерами 2x1,5x25 мм испытывались на 3 точечный изгиб. Прочность составила 6 МПа. Морфология сечения соединительного шва представлена на Фиг. 3. При соединении деталей образуется беспористый и не имеющий трещин шов толщиной 30 мкм. Прочность на изгиб составила 42 МПа

Заявляемое техническое решение позволяет получить герметичный и прочный соединительный слой между карбидокремниевыми деталями, образующийся за относительно короткое время (1 - 30 мин) за счет реакции иридия, размещенного между деталями, и карбидом кремния, причем реакция осуществляется через промежуточную жидкую фазу на основе силицидов. Это достигается за счет повышенной температуры (1600 - 1800°С), при которой промежуточные продукты реакции - силициды иридия - являются жидкими. Проведение процесса через жидкую фазу позволяет увеличить скорость реакции взаимодействия иридия с карбидом кремния за счет увеличения скорости диффузии компонентов и сократить время, необходимое для соединения деталей. Реакция проходит полностью за короткое время (1 - 30 мин), что позволяет существенно снизить энергетические и временные затраты. Получение соединительного слоя через промежуточную жидкую фазу на основе силицидов позволяет проводить процесс в одну стадию, исключая дополнительную подготовку поверхностей соединяемых деталей, а также позволяет соединять детали со сложной геометрией безнапорным способом. Это, в свою очередь, позволяет значительно снизить уровень требований к используемому экспериментальному оборудованию и упростить схему получения карбидокремниевого изделия сложной формы.

Заявляемый способ может быть применен (1) в процессах реакционной интеграции керамических деталей двигательных установок авиационной и ракетно-космической отрасли в изделие более сложной геометрической формы путем прочного «склеивания» их соединениями иридия, (2) при создании высокотемпературных материалов и узлов ядерных реакторов для нужд ядерной энергетики, (3) при создании изделий микроэлектроники, работающих при повышенных температурах.

На фиг. 1 продемонстрирована морфология сечения соединительного шва между двумя брусками монолитной керамики из карбида кремния. На фиг. 2 продемонстрированы отдельные области сечения образца SiC/Ir/SiC, прогретого при 1600°С в течение 1 мин при одноосной нагрузке 5 МПа в атмосфере Ar (слева) и спектры комбинационного рассеяния черных зерен, полученные с этих областей (справа). На фиг. 3 продемонстрирована морфология сечения соединительного шва между SiC монолитом и SiC композитом. На фиг. 4 представлены схема испытания «SiC (монолит) - соединительный шов - SiC (монолит)» и зависимость «нагрузка - деформация».

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для высокотемпературной керамики и способ получения высокотемпературной керамики на основе карбида кремния и силицида молибдена | 2021 |

|

RU2788686C1 |

| КОМПОЗИЦИЯ ДЛЯ СОЕДИНЕНИЯ КЕРАМИЧЕСКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2015 |

|

RU2604530C1 |

| Высокотемпературный реакционно-связанный композиционный материал на основе карбидокремниевой керамики, проволоки молибдена и его силицидов и способ его получения | 2023 |

|

RU2819997C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КАРБИДОКРЕМНИЕВОЙ КЕРАМИКИ | 2014 |

|

RU2556599C1 |

| Способ получения композиционного материала SiC-TiN | 2018 |

|

RU2681332C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ TiSiC | 2011 |

|

RU2486164C2 |

| Способ изготовления керамики | 2023 |

|

RU2817341C1 |

| СПОСОБ МАЛОДЕФОРМИРУЮЩЕЙ ДИФФУЗИОННОЙ СВАРКИ ЭЛЕМЕНТОВ ИЗ СПЕЧЕННОЙ НЕОКСИДНОЙ КЕРАМИКИ И ДЕТАЛЬ ИЗ НЕОКСИДНОЙ КЕРАМИКИ С БЕСШОВНЫМ СОЕДИНЕНИЕМ | 2005 |

|

RU2353486C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОЙ КЕРАМИКИ И КЕРАМИЧЕСКИХ КОМПОЗИТОВ НА ОСНОВЕ КАРБИДА ТИТАНА | 2014 |

|

RU2553111C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНЫХ КЕРАМОМАТРИЧНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2015 |

|

RU2603330C2 |

Изобретение относится к способу соединения деталей из карбидокремниевой керамики с помощью иридия. В способе соединения деталей осуществляют прогрев соединяемых SiC деталей с проложенным между ними слоем иридия в вакууме или инертной атмосфере и прикладываемом давлении. При этом соединение осуществляют через промежуточную жидкую фазу, образующуюся в результате реакции иридия с карбидом кремния, при температуре 1600-1800°С, времени выдержки 1-30 мин и прикладываемом давлении до 6 МПа. Обеспечивается снижение энергетических и временных затрат, проведение процесса в одну стадию, исключая дополнительную подготовку поверхностей соединяемых деталей, а также соединение деталей со сложной геометрией безнапорным способом, упрощение схемы получения карбидокремниевого изделия сложной формы. 4 з.п. ф-лы, 4 ил., 4 пр.

1. Способ соединения деталей из карбидокремниевой керамики, включающий прогрев соединяемых SiC деталей с проложенным между ними слоем иридия в вакууме или инертной атмосфере, отличающийся тем, что соединение осуществляют через промежуточную жидкую фазу, образующуюся в результате реакции иридия с карбидом кремния, при температуре 1600 - 1800°С, времени выдержки 1 - 30 мин и прикладываемом давлении до 6 МПа.

2. Способ по п. 1, отличающийся тем, что используют детали из монолитной SiC керамики и/или SiC композиционных материалов.

3. Способ по п. 1, отличающийся тем, что используют иридиевый слой в виде иридиевой фольги или иридиевого порошка.

4. Способ по п. 3, отличающийся тем, что используют иридиевую фольгу толщиной от 50 до 100 мкм.

5. Способ по п. 3, отличающийся тем, что порошок иридия берут в количестве, эквивалентном толщине слоя иридия до 100 мкм при его 100% спекании.

| US 20180264770 A1, 20.09.2018 | |||

| US 11110681 B2, 07.09.2021 | |||

| Способ соединения деталей из карбида кремния | 2015 |

|

RU2623395C2 |

| КОМПОЗИЦИЯ ДЛЯ СОЕДИНЕНИЯ КЕРАМИЧЕСКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2015 |

|

RU2604530C1 |

| GOLOSOV M.A | |||

| et | |||

| al | |||

| Toward understanding the reaction between silicon carbide and iridium in a broad temperature range | |||

| The American Ceramic Society | |||

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| ПРИБОР ДЛЯ ОДНОВРЕМЕННОГО ФРЕЗЕРОВАНИЯ ПАРНЫХ ГНЕЗД В КОЛЛЕКТОРАХ ПАРОПЕРЕГРЕВАТЕЛЕЙ ПАРОВЫХ КОТЛОВ | 1927 |

|

SU6653A1 |

| BANNYKH D.A | |||

| et | |||

| al | |||

| Evolution of the Microstructure and | |||

Авторы

Даты

2023-12-05—Публикация

2023-02-21—Подача