Изобретение относится к области нанотехнологии, а именно к получению нанопористых микроразмерных волокон оксида меди(II), находящих применение в технике. Морфология микро-/наночастиц оксида меди(II) во многом определяет их свойства: установлено, что микроструктуры, имеющие нитевидную форму, могут быть использованы в качестве материала электродов литий-ионных батарей (ЛИБ) и газовых сенсоров, а развитая поверхность делает их перспективными катализаторами.

Существует способ получения нитевидных структур оксида меди(II), включающий приготовление водного раствора Cu(NO3)2⋅3H2O (1,2 г в 300 мл деионизированной воды) с последующим добавлением 10 мл полиэтиленгликоля (ПЭГ, средняя молекулярная масса 200) в качестве поверхностно-активного вещества (ПАВ), 2,0 г NaOH и перемешиванием полученного раствора в течение 10 часов. Полученный осадок CuO отделяют фильтрованием, промывают водой и этанолом несколько раз и сушат в атмосфере воздуха при 40°С в течение 24 часов. Получают агрегированные нитевидные волокна диаметром около 0,005 мкм и длиной более 0,05 мкм [Li, Y., Yang. X.-Y., Rooke, J., Van Tendeloo, G., Su, B.-L. Ultralong Cu(OH)2 and CuO nanowire bundles: PEG200-directed crystal growth for enhanced photocatalytic performance/ Journal of Colloid and Interface Science. 2010. - Vol. 348. - P. 303-312]. Недостатком способа является высокая длительность процессов синтеза и сушки, а также трудоемкость выделения продукта, связанная с применением ПАВ (ПЭГ).

Известен способ получения нановолокон оксида меди(II), включающий приготовление раствора, содержащего 0,12 г Cu(NO3)2⋅3H2O, 21 мл этанола и 21 мл дистиллированной воды, с последующим добавлением 8 мл водного раствора NaOH (0,5 моль/л) и 0,3 г цетилтриметиламмония бромида (ЦТАБ). Полученный раствор помещают в ультразвуковую ванну и подвергают ультразвуковому (УЗ) воздействию частотой 40 кГц и мощностью 100 Вт в течение 45 мин. Образовавшийся осадок оксида меди(II) отделяют центрифугированием, промывают несколько раз этанолом и водой и сушат при 80°С в течение 12 ч. В результате получают нановолокна CuO длиной 0,5-1,2 мкм и диаметром около 0,06 мкм [Chen, Y., Meng, F., Yu, Н. Zhu, Ch., Wang, Т., Gao, P., Ouyang, Q. Sonochemical synthesis and ppb H2S sensing performances of CuO nanobelts / Sensors and Actuators B: Chemical. 2013. - Vol. 176. - P. 15-21]. Недостатками данного способа следует считать высокие энергозатраты на УЗ-обработку и трудоемкость выделения и очистки продукта, обусловленную использованием ПАВ (ЦТАБ).

Наиболее близким аналогом предлагаемого способа является способ получения наночастиц оксида меди(II) [пат. РФ №2747435, МПК C01G 3/02 (2021.02); С25В 1/01 (2021.02); С01Р 2004/39 (2021.02); С01Р 2004/64 (2021.02); В82В 3/0019 (2021.02); B82Y 40/00 (2021.02), опубл. 05.05.2021, бюл. №13], включающий электролиз раствора, содержащего в качестве растворителя систему вода:ДМФА в объемном соотношении 1:1, щавелевую кислоту и хлорид калия в качестве фонового электролита (массовое соотношение вода:ДМФА: щавелевая кислота: электролит составляет 20,00:18,89:0,90:0,20). Электролиз проводят в двухэлектродном бездиафрагменном электролизере с медными электродами в импульсном режиме при плотности тока 4-6 мА/см2, времени импульса 1 мин. и скважности 2. Образовавшийся через 5 часов осадок оксалата меди(II) CuC2O4 отделяют фильтрованием и сушат в атмосфере воздуха при 50°С в течение 5 часов, после чего помещают в фарфоровый тигель, нагревают в муфельной печи до 400°С (программируемый нагрев составляет 5°С/мин) и прокаливают при этой температуре 4 часа. В результате получают микрочастицы, имеющие форму прямоугольных шестигранников длиной 1-3 мкм и состоящие из нанопластин диаметром около 0,1 мкм.

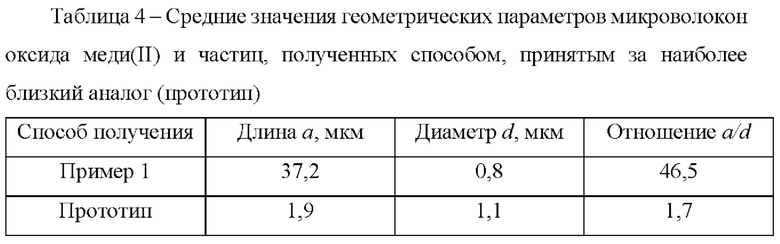

Недостатком данного способа является полиэдральная форма полученных частиц, характеризующаяся небольшим значением отношения длины к диаметру по сравнению с нитевидными структурами, что ограничивает области применения частиц, поскольку приводит к уменьшению удельной поверхности вещества и, как следствие, к ухудшению показателей процессов диффузии, лежащих в основе работы ЛИБ [Yeoh, J.S., Aimer, C.F., Lowe, A. Transition metal oxalates as energy storage materials. A review /Materials Today Energy. 2018. - Vol. 9. - P. 198-222].

Задачей предлагаемого изобретения является расширение арсенала способов, направленных на получение пористых микроволокон оксида меди(II).

Техническим результатом является обеспечение возможности получения пористых микроволокон оксида меди(II) с развитой поверхностью и выраженной нитевидной структурой за счет высокого значения отношения средней длины частиц к диаметру.

Технический результат достигается тем, что способ получения пористых микроразмерных волокон оксида меди(II) включает приготовление рабочего раствора, содержащего двухкомпонентный водно-органический растворитель, пролиганд и фоновый электролит - хлорид калия, электролиз рабочего раствора с медными электродами и хлоридом калия, дальнейшее отделение целевого продукта реакции путем фильтрования, его сушку, последующее термическое разложение с прокаливанием, при этом в качестве пролиганда в рабочем растворе используют янтарную кислоту, в качестве растворителя применяют систему вода:диметилсульфоксид (ДМСО) в объемном соотношении 1:1, массовое соотношение вода:ДМСО:пролиганд:фоновый электролит составляет 46,5:51,2:1,8:0,5, электролиз рабочего раствора осуществляют с использованием тока переменной полярности плотностью от 4 до 6 мА/см2 при продолжительности полупериода 10 с, промывание образовавшегося осадка осуществляют после фильтрования последовательно 3 раза водой, 3 раза этанолом с последующей сушкой в течение 12 часов.

Получение пористых микроволокон оксида меди(II) достигается за счет того, что электролиз позволяет регулировать параметры электрического тока, а значит, и скорость перенасыщения рабочего раствора сукцинатом меди(II), что сложнее реализовать в случае синтеза методом осаждения при смешении двух рабочих растворов. Умеренная скорость перенасыщения благоприятствует анизотропному росту частиц и формированию структур с высокими значениями отношения длины к диаметру, а также снижает интенсивность агломерации частиц. Использование в качестве пролиганда в рабочем растворе янтарной кислоты приводит к образованию сукцината меди(II), который в силу особенностей молекулярного строения имеет волокнистую микроструктуру. Использование растворителя вода:ДМСО с объемным соотношением 1:1 (массовое соотношение - 1,0:1,1 вследствие разной плотности компонентов) улучшает результат, поскольку ДМСО обладает высоким значением донорного числа и способен образовывать комплексные соединения с катионами меди, что позволяет оказать дополнительное активирующее действие на поверхность медных электродов и увеличить выход, а также избирательно стабилизировать кристаллографические плоскости прекурсора в растворе и обеспечить таким образом рост частиц только в одном из направлений, что приводит к формированию волокон с очень высоким значением отношения средней длины к диаметру. Хлорид калия обладает рядом свойств, обусловливающих его применение в качестве фонового электролита: хлориды относятся к активирующим электролитам, облегчающим выход ионов металла анода из кристаллической решетки (Попова, Т.И., Симонова, И.А. Пассивация индия в водных растворах / Известия АН СССР. 1963. - №7. - С. 1187-1191). Катионы щелочных металлов, напротив, ингибируют развитие поверхности рабочего электрода, но наименьший тормозящий эффект проявляют ионы среднего радиуса - в частности, K+ (Бек, Р.Ю., Рогожников, Н.А., Косолапов, Г.В., Шураева, Л.И., Овчинникова, С.Н. Влияние катионов щелочных металлов на анодное растворение золота в цианистых растворах. Потенциостатические исследования / Электрохимия. 1998. - Т. 34, №9. - С. 1022-1030). Таким образом, в ряду хлоридов щелочных металлов KCl проявляет наиболее выраженное активирующее действие. Массовое соотношение вода:ДМСО:янтарная кислота: фоновый электролит, составляющее 46,5:51,2:1,8:0,5, а также использование тока переменной полярности плотностью от 4 до 6 мА/см2 позволяет достичь высокой скорости процесса синтеза и максимального выхода, избежав излишних временных затрат и протекания побочных процессов, приводящих к загрязнению прекурсора.

Процессы, протекающие на электродах в ходе синтеза сукцината меди(II), могут быть описаны следующими уравнениями:

Анод(+):Cu-2е-→Cu2+

Катод(-):H6C4O4+2е-→H4C4O42-+Н2

Образование прекурсора: Cu2++H4C4O42-→CuH4C4O4

На поверхности анода, являющегося источником катионов Cu2+, формируется плотный слой прекурсора, препятствующий дальнейшему выходу ионов меди в раствор и их взаимодействию с лигандом, в результате чего снижается плотность тока (поляризация электрода) и, следовательно, скорость синтеза. При использовании тока переменной полярности происходит периодическое изменение знака потенциала электрода на противоположный: на электроде, исполнявшем роль анода, после смены полярности протекает катодный процесс, сопровождающийся выделением газообразного водорода и растворением небольшой части осадка, прилегающей непосредственно к поверхности электрода, что способствует отделению блокирующего слоя сукцината меди(II) и его осаждению на дно ячейки. В то же время на втором электроде образуется новый слой прекурсора, который отделяется после очередной смены полярности. Такой подход способствует своевременному очищению электродов и поддержанию высокой скорости процесса синтеза. Продолжительность полупериода, составляющая 10 с, оптимальна по причине достаточно высокой скорости образования осадка и значительной адгезии сукцината меди(II) к поверхности медного электрода, из-за чего отрезок времени, в течение которого происходит падение плотности тока до значений, близких к критическим (период поляризации), довольно мал. Многократное промывание прекурсора (3 раза этанолом и 3 раза водой), а также длительная сушка (12 часов) необходимы вследствие чрезвычайно развитой поверхности прекурсора, затрудняющей полное удаление адсорбированных компонентов.

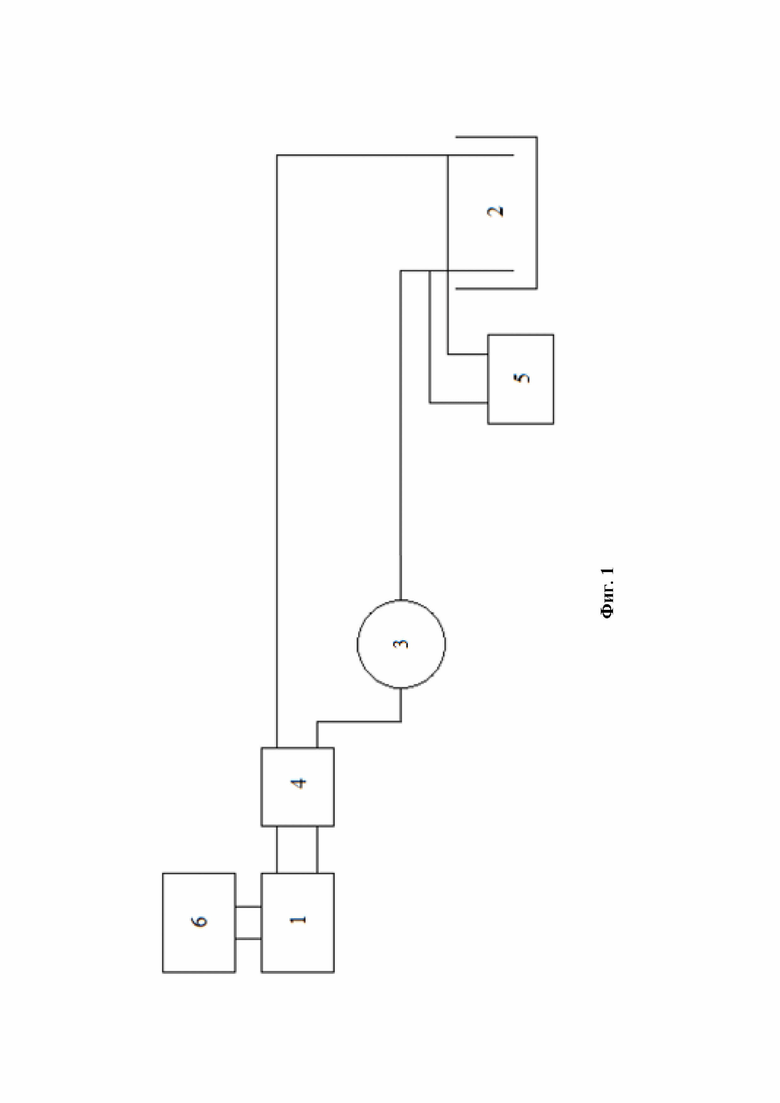

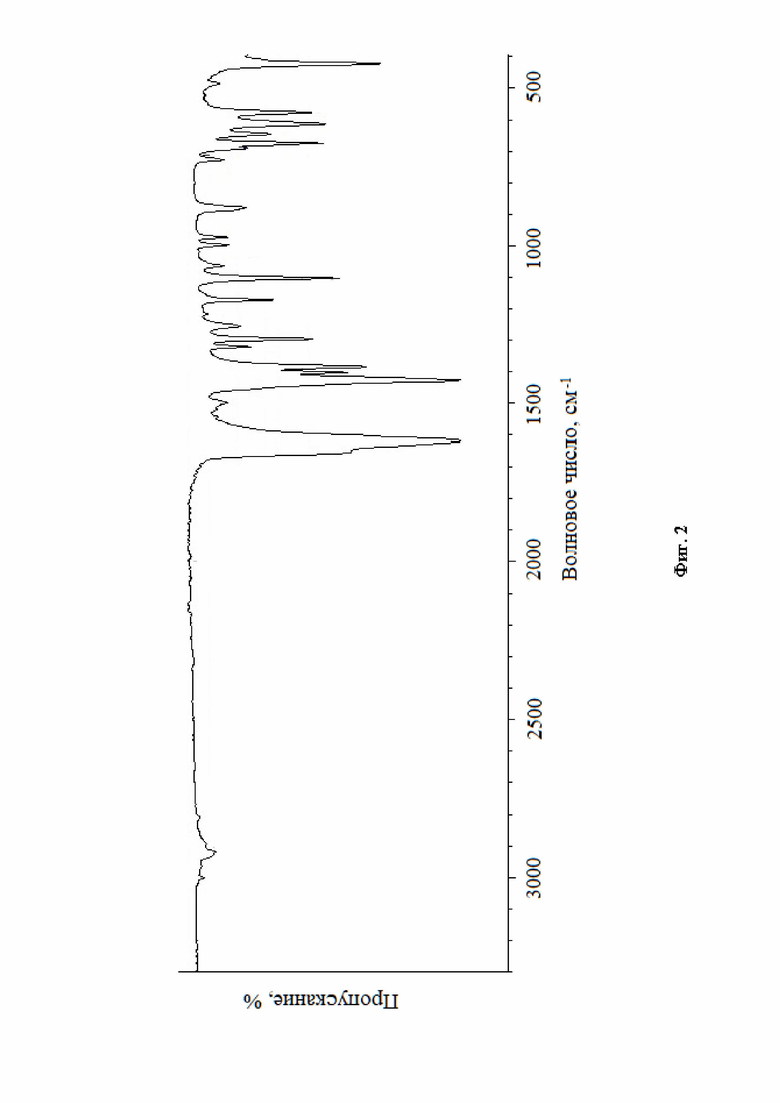

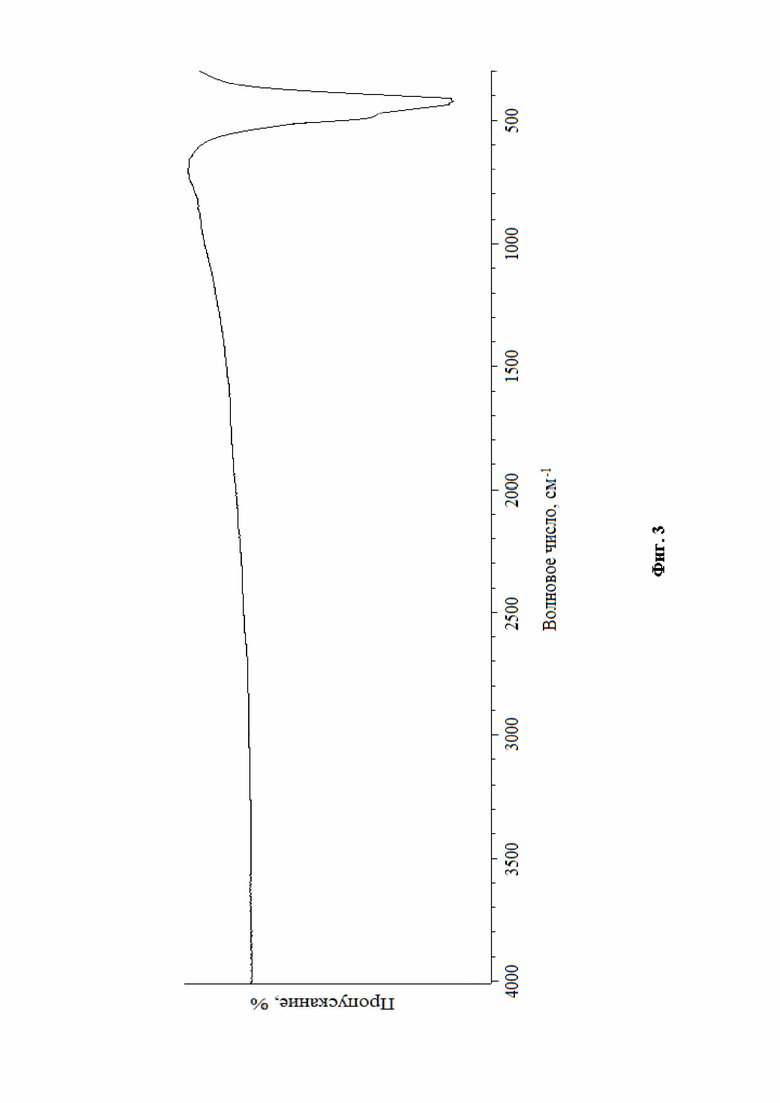

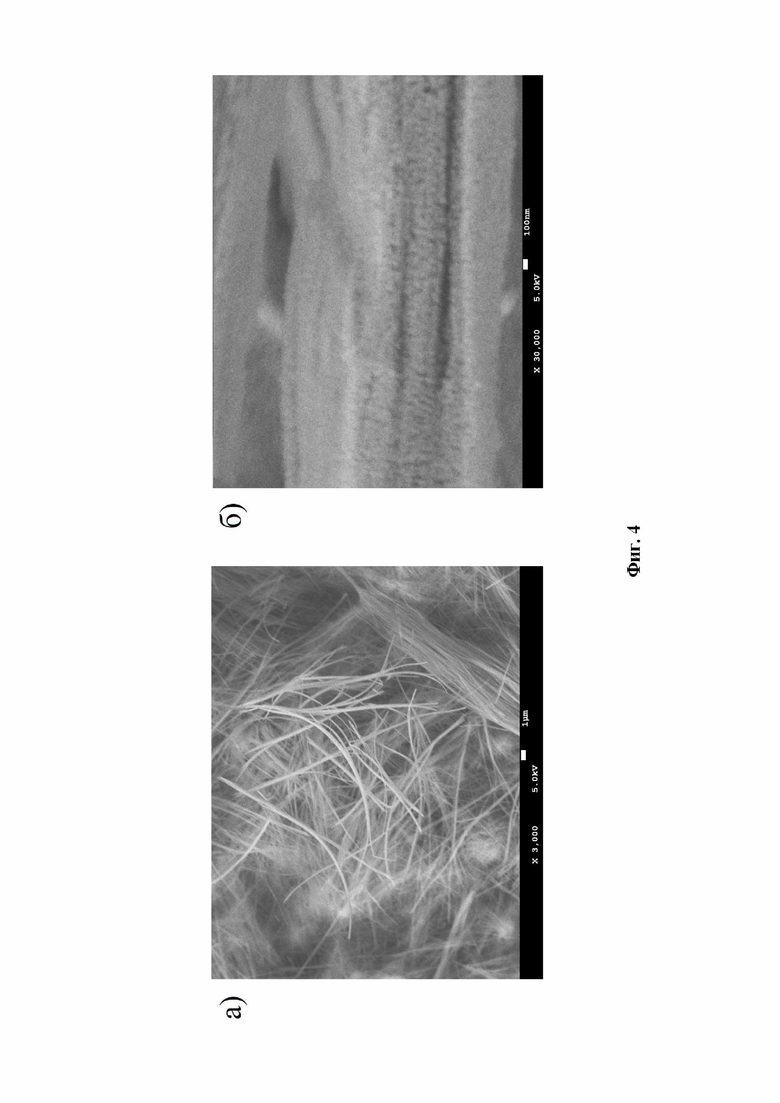

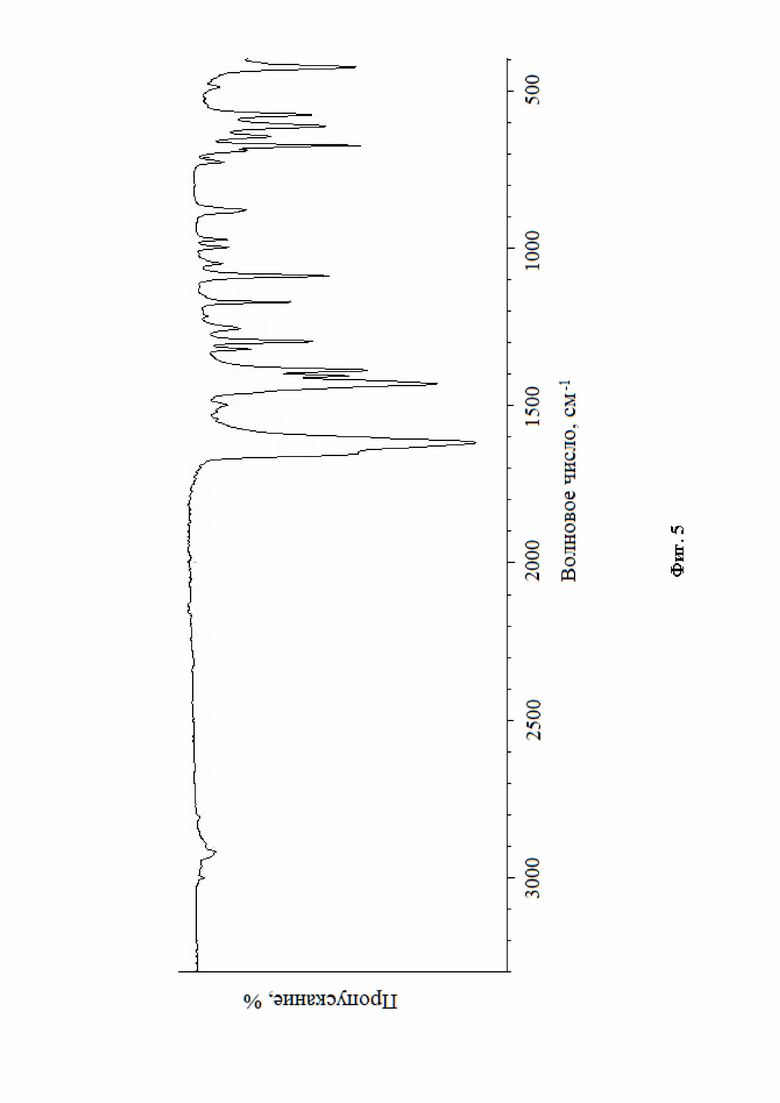

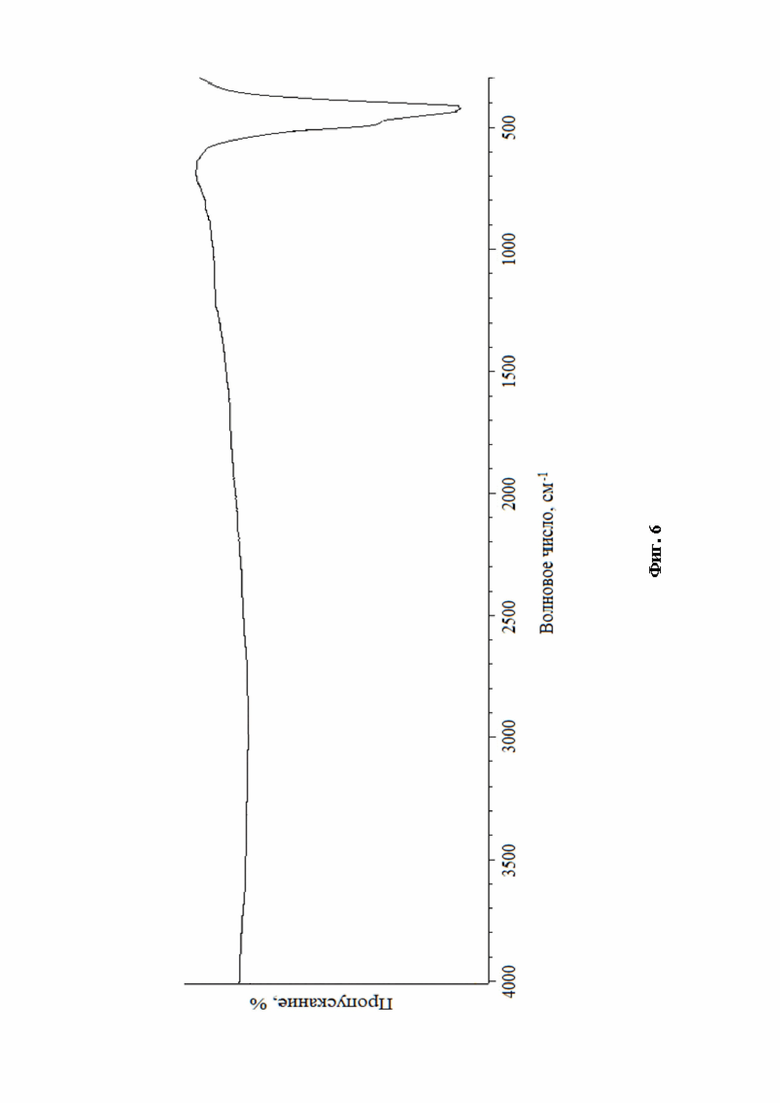

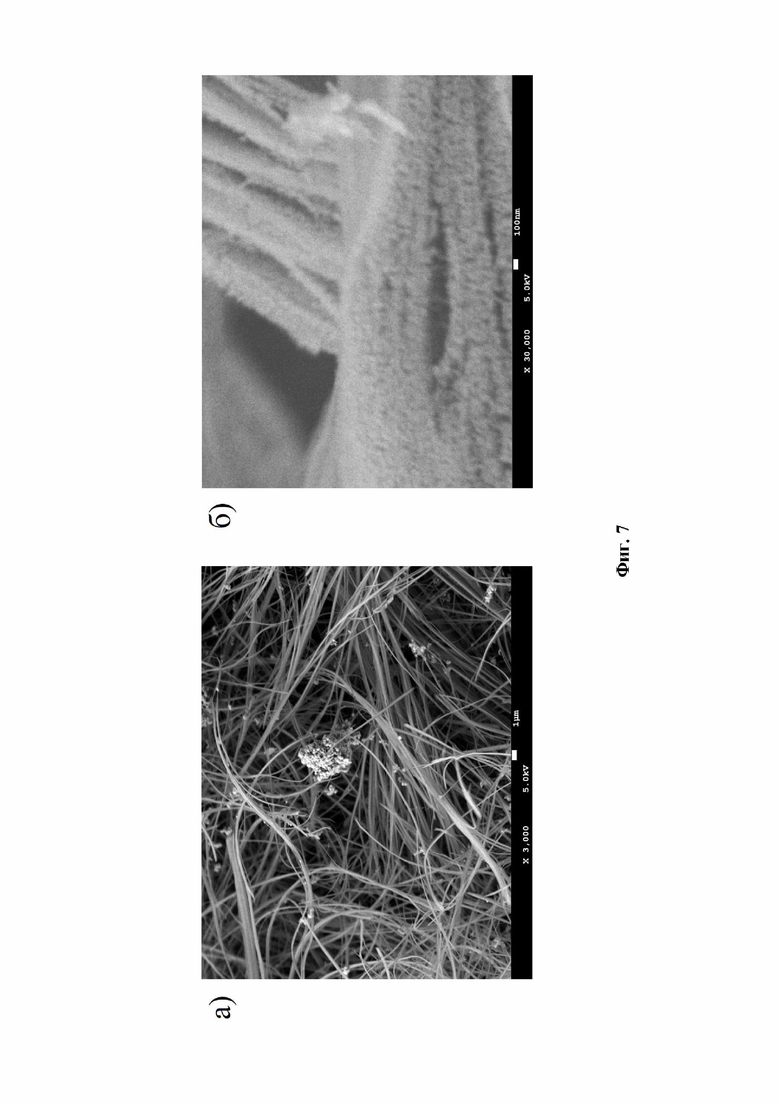

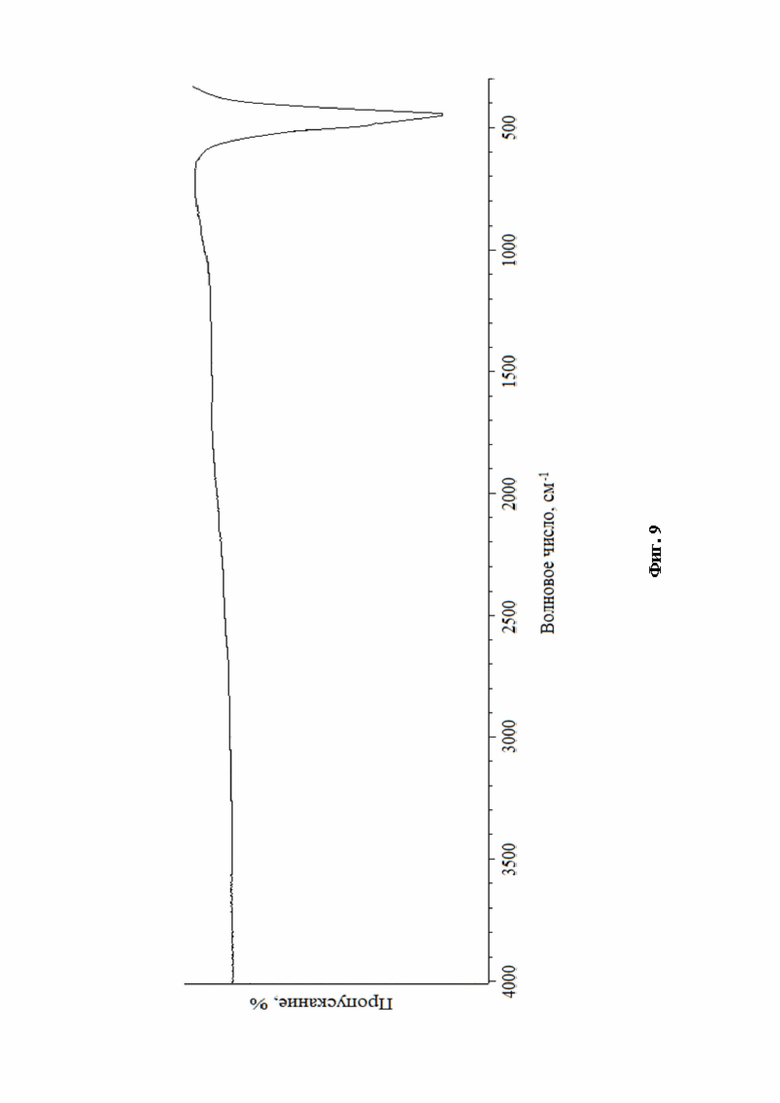

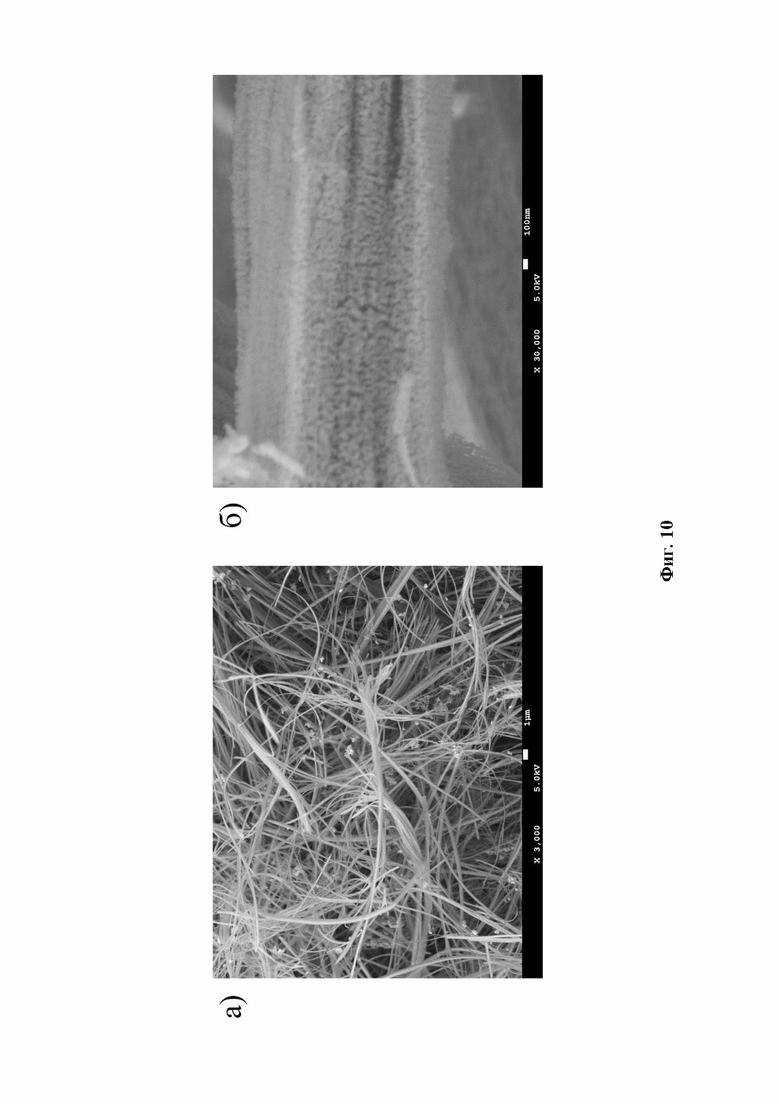

На фиг. 1 представлена блок-схема установки для проведения электрохимического синтеза, на фиг. 2 - инфракрасный (ИК) спектр образца сукцината меди, синтезированного при плотности тока 4 мА/см2, на фиг. 3 - ИК-спектр оксида меди, полученного в результате термического разложения сукцината меди, синтезированного при плотности тока 4 мА/см2, на фиг. 4 - изображения частиц оксида меди, полученные методом растровой электронной микроскопии (РЭМ): при 3 000-кратном (а) и при 30 000-кратном увеличении (б), на фиг. 5, фиг. 6, фиг. 7 - аналогичный набор ИК-спектров и РЭМ-изображений для образцов сукцината и оксида меди, синтезированных при плотности тока 5 мА/см2, на фиг. 8, фиг. 9, фиг. 10 - для образцов, синтезированных при плотности тока 6 мА/см2.

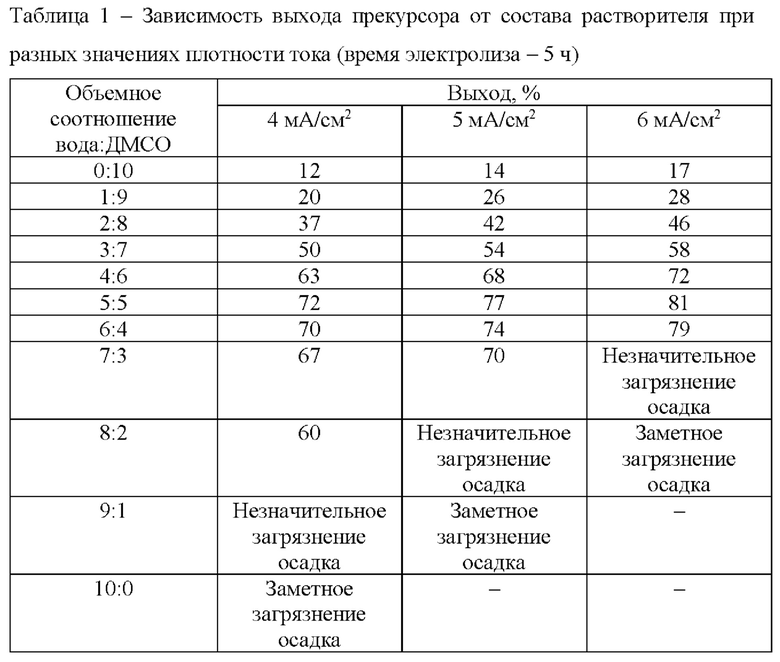

Изменение количественных параметров, характеризующих процесс, не позволяет достичь технического результата, так как экспериментально установлено, что при объемном содержании ДМСО менее 50% сокращается выход прекурсора вследствие снижения активирующего действия растворителя на поверхность электродов. Кроме того, при этом происходит изменение геометрии образующихся частиц в сторону уменьшения отношения средней длины к диаметру. При объемном содержании ДМСО более 50% наблюдается чрезмерное снижение электропроводности рабочего раствора, что требует использования высоких напряжений для достижения желаемой плотности тока. Это, в свою очередь, повышает риск эрозии электродов и протекания побочных процессов, способных привести к загрязнению прекурсора. Кроме того, при увеличении содержания ДМСО наблюдается повышение вязкости раствора, что приводит к увеличению степени агломерации частиц и сокращению удельной поверхности вещества. Данные, отражающие влияние состава растворителя на эффективность процесса синтеза прекурсора при продолжительности полупериода 10 с и скважности 2, представлены в таблице 1.

Экспериментально установлено, что изменение массового соотношения вода:ДМСО:янтарная кислота:фоновый электролит в сторону уменьшения содержания пролиганда (янтарной кислоты) вызывает падение скорости процесса синтеза, в то время как увеличение концентрации этого компонента приводит к соосаждению некоординированной янтарной кислоты и загрязнению прекурсора. При уменьшении содержания фонового электролита наблюдается снижение электропроводности раствора, при увеличении -возникает риск образования хлоридных комплексов, также загрязняющих прекурсор.

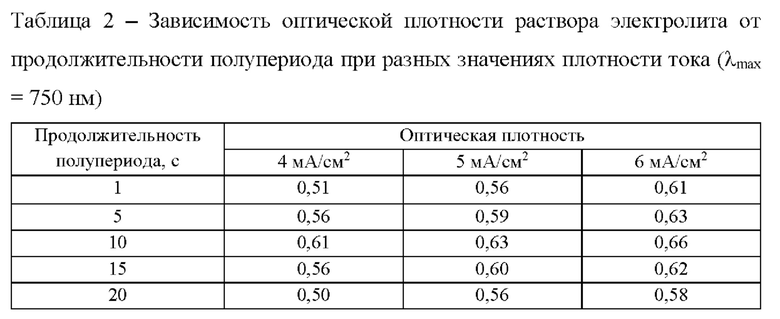

При плотности тока ниже 4 мА/см2 скорость процесса синтеза сукцината меди слишком низка, а при значениях, превышающих 6 мА/см2, начинается эрозия электрода, что приводит к загрязнению прекурсора порошком меди. Продолжительность полупериода, составляющая 10 с, соответствует периоду поляризации электрода: экспериментально установлено, что в течение большего времени происходит падение плотности тока до критических значений, в то время как короткие полупериоды и частая смена полярности вызывают слишком интенсивное растворение приэлектродных слоев сукцината меди. И то, и другое снижает выход прекурсора, что подтверждается значениями оптической плотности раствора через 30 минут после начала синтеза: на этапе предварительного планирования синтеза этого времени достаточно для появления голубой окраски раствора, на основании интенсивности которой можно выявить необходимые корреляции (оптическая плотность пропорциональна концентрации образовавшегося в растворе соединения). Данные зависимости оптической плотности раствора электролита от продолжительности полупериода при разных значениях плотности тока (λmax=750 нм) представлены в таблице 2.

Сокращение процедур промывания и сушки приводит к наличию посторонних компонентов в составе прекурсора (в частности, адсорбированного ДМСО), что оказывает неблагоприятное влияние на морфологию конечного продукта.

Вся совокупность заявленных признаков позволяет получить способ, обеспечивающий возможность получения пористых микроразмерных волокон оксида меди(II) с развитой поверхностью и выраженной нитевидной структурой за счет высокого значения отношения средней длины частиц к диаметру.

Пример конкретного выполнения 1.

Блок-схема установки для проведения электрохимического синтеза представлена на фиг. 1. Установка включает стабилизированный источник питания 1; двухэлектродный бездиафрагменный электролизер 2; амперметр 3; генератор сигналов 4; осциллограф 5; вольтметр 6.

Смешивали 46,5 мл (46,5 г) воды и 46,5 мл (51,2 г) ДМСО, что соответствует объемному соотношению 1:1, в полученной смеси растворяли 1,8 г янтарной кислоты Н6С4О4 и 0,5 г хлорида калия KCl.

Раствор помещали в двухэлектродный бездиафрагменный электролизер 2, снабженный электродами в виде двух медных пластин (объем электролизера 150 мл) и пропускали электрический ток плотностью 4 мА/см2 от стабилизированного источника питания 1. Сигнал прямоугольной формы с продолжительностью полупериода 10 с (скважность - 2) формировался посредством генератора сигналов 4. Контроль процесса осуществлялся при помощи амперметра 3, осциллографа 5 и вольтметра 6.

Через 5 часов образовавшийся на дне электролизера осадок отделяли фильтрованием, последовательно промывали 3 раза водой, 3 раза - этанолом и подвергали сушке в атмосфере воздуха при 50°С в течение 12 часов.

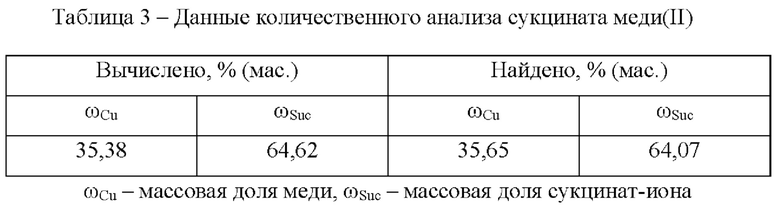

Для определения количественного состава синтезированный прекурсор анализировали: на содержание меди - методом тригонометрического титрования с мурексидом, на содержание сукцинатиона - методом кислотно-основного титрования (Васильев, В.П. Аналитическая химия: учебник для студентов вузов [в 2 кн.]. Кн. 1: Титриметрические и гравиметрический методы анализа / М.: Дрофа, 2007. - 367 с.) после проведения реакции ионного обмена между соединением и катионитом КУ-2-8. Методом термического анализа показано отсутствие сольватных или координированных молекул воды в составе синтезированного сукцината меди(II). Выход - 72%, результаты анализа на содержание меди и лиганда приводятся в таблице 3.

Таким образом, мольное соотношение медь:сукцинат-ион в полученном соединении составляет 1:1, что соответствует формуле CuH4C4O4.

В ИК-спектре синтезированного прекурсора (фиг. 2) наблюдаются полосы симметричных и асимметричных валентных колебаний сукцинат-иона (1425 см-1 и 1606 см-1 соответственно), характерных для комплексных соединений янтарной кислоты. Разность приведенных волновых чисел составляет 181 см-1, что соответствует псевдомостиковому типу координации остатка янтарной кислоты ионом меди(II). Максимумы поглощения, лежащие в диапазоне 800-1400 см-1, могут быть отнесены к деформационным колебаниям связей O-С=O и С-Н, а полоса в области 400 см-1 - к колебаниям связи Cu-О.

Термическое разложение осуществляли следующим образом: 0,5 г полученного прекурсора помещали в фарфоровый тигель, нагревали в муфельной печи в атмосфере воздуха до 400°С (программируемый нагрев составлял 5°С/мин.) и выдерживали при этой температуре 4 часа.

В ИК-спектре синтезированного таким образом продукта (фиг. 3) присутствует лишь полоса при 421 см-1, относящаяся к колебаниям связей Cu-О, что свидетельствует о полном разложении прекурсора с образованием оксида меди(II).

Из микрофотографий, полученных методом РЭМ (фиг. 4, а), видно, что частицы представляют собой хорошо оформленные микроразмерные нити длиной 10-70 мкм и диаметром 0,5-1 мкм. Средние значения геометрических параметров представлены в таблице 4. При более высоком разрешении (фиг. 4, б) заметно, что частицы обладают хорошо различимой нанопористой структурой.

Пример конкретного выполнения 2.

Для проведения электрохимического синтеза применялась та же установка, что и в примере 1 (фиг. 1).

Смешивали 46,5 мл (46,5 г) воды и 46,5 мл (51,2 г) ДМСО, в полученной смеси растворяли 1,8 г янтарной кислоты Н6С4О4 и 0,5 г хлорида калия KCl. Раствор помещали в двухэлектродный бездиафрагменный электролизер 2, снабженный электродами в виде двух медных пластин (объем электролизера 150 мл) и пропускали электрический ток плотностью 5 мА/см2 от стабилизированного источника питания 1. Сигнал прямоугольной формы с продолжительностью полупериода 10 с (скважность - 2) формировался посредством генератора сигналов 4. Контроль процесса осуществлялся при помощи амперметра 3, осциллографа 5 и вольтметра 6.

Через 5 часов образовавшийся на дне электролизера осадок отделяли фильтрованием, последовательно промывали 3 раза водой, 3 раза - этанолом и подвергали сушке в атмосфере воздуха при 50°С в течение 12 часов.

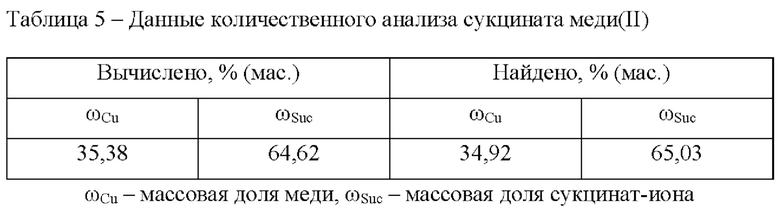

Выход - 77%, результаты анализа на содержание меди и лиганда приводятся в таблице 5. Согласно данным термического анализа, сольватная или координационная вода в составе соединения отсутствует.

Мольное соотношение медь:сукцинат-ион составляет 1:1, что соответствует формуле CuH4C4O4.

В ИК-спектре полученного образца сукцината меди (фиг. 5) наблюдается тот же набор полос поглощения, что и в случае соединения, синтезированного в примере 1. Различия в положении максимумов поглощения незначительны, что позволяет сделать вывод об идентичном строении образцов.

Термическое разложение осуществляли следующим образом: 0,5 г прекурсора помещали в фарфоровый тигель, нагревали в муфельной печи в атмосфере воздуха до 400°С (программируемый нагрев составлял 5°С/мин.) и выдерживали при этой температуре 4 часа.

В ИК-спектре продукта (фиг. 6) присутствует только полоса при 418 см-1, характерная для оксида меди(II).

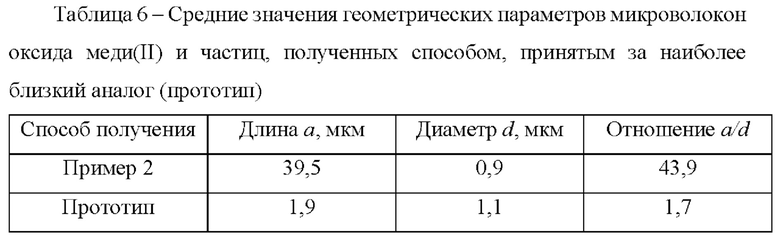

Из микрофотографий (фиг. 7, а-б) видно, что микрочастицы имеют нитевидную форму, пористую поверхность и мало отличаются от частиц, полученных в примере 1. Средние значения геометрических параметров представлены в таблице 6.

Пример конкретного выполнения 3.

Для проведения электрохимического синтеза применялась та же установка, что и в примере 1 (фиг. 1).

Смешивали 46,5 мл (46,5 г) воды и 46,5 мл (51,2 г) ДМСО, в полученной смеси растворяли 1,8 г янтарной кислоты Н6С4О4 и 0,5 г хлорида калия KCl. Раствор помещали в двухэлектродный бездиафрагменный электролизер 2, снабженный электродами в виде двух медных пластин (объем электролизера 150 мл) и пропускали электрический ток плотностью 6 мА/см2 от стабилизированного источника питания 1. Сигнал прямоугольной формы с продолжительностью полупериода 10 с (скважность - 2) формировался посредством генератора сигналов 4. Контроль процесса осуществлялся при помощи амперметра 3, осциллографа 5 и вольтметра 6.

Через 5 часов образовавшийся на дне электролизера осадок отделяли фильтрованием, последовательно промывали 3 раза водой, 3 раза - этанолом и подвергали сушке в атмосфере воздуха при 50°С в течение 12 часов.

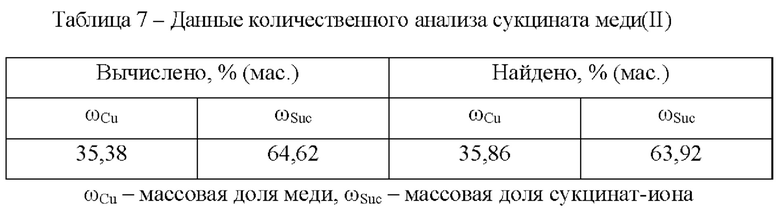

Выход - 81%, результаты анализа на содержание меди и лиганда приводятся в таблице 7. Сольватная или координационная вода отсутствует.

Состав вещества, таким образом, также соответствует формуле CuH4C4O4.

ИК-спектр синтезированного образца сукцината меди (фиг. 8) практически идентичен спектрам образцов, полученных в примерах 1 и 2.

0,5 г прекурсора помещали в фарфоровый тигель, нагревали в муфельной печи в атмосфере воздуха до 400°С (программируемый нагрев составлял 5°С/мин.) и выдерживали при этой температуре 4 часа.

Единственная полоса в ИК-спектре продукта (фиг. 9), наблюдаемая при 429 см-1, свидетельствует о полном разложении прекурсора до оксида меди(II).

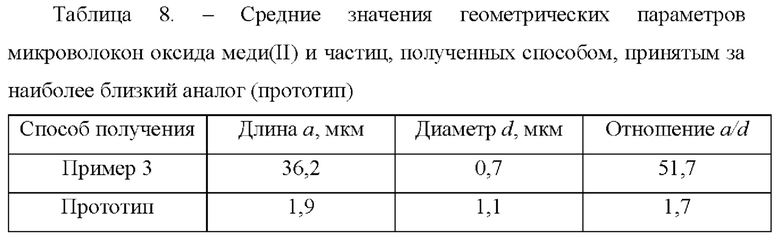

Из микрофотографий (фиг. 10, а-б) видно, что полученные микрочастицы, как и в примерах 1 и 2, имеют форму волокон и обладают вторичной пористой структурой. Средние значения геометрических параметров представлены в таблице 8.

Корректность выбора условий синтеза прекурсора подтверждается данными, представленными в таблицах 1-2. Получены микроразмерные волокна оксида меди(II) длиной 10-70 мкм и диаметром 0,5-1 мкм, обладающие вторичной нанопористой структурой и развитой поверхностью, которые, согласно литературным данным, могут быть использованы при изготовлении ЛИБ и газовых сенсоров.

Таким образом, предложенное техническое решение позволяет решить поставленную техническую задачу, является новым, имеет изобретательский уровень, а также промышленно применимо, т.е. удовлетворяет критериям, предъявляемым к изобретениям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения наночастиц оксида меди(II) | 2020 |

|

RU2747435C1 |

| Способ получения тетра-1,10-фенантролин-μ-фумарат-димеди(II) хлорида | 2019 |

|

RU2702119C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМИКРОДИСПЕРСНОГО ПОРОШКА ОКСИДА НИКЕЛЯ | 2010 |

|

RU2428495C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТИЛАЦЕТОНАТОВ МЕТАЛЛОВ МЕДИ(II) И ЦИНКА(II) | 2005 |

|

RU2281935C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОКАТАЛИЗА | 2021 |

|

RU2835975C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМИКРОДИСПЕРСНОГО ПОРОШКА ОКСИДА НИКЕЛЯ | 2014 |

|

RU2550070C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОМЕТАЛЛИЧЕСКОГО МАЛАТА Fe (III) И Nd (III) | 2007 |

|

RU2351602C1 |

| Способ электролитического получения микроразмерных пленок кремния из расплавленных солей | 2022 |

|

RU2797969C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО СОЕДИНЕНИЯ МЕДИ С ПИРИДОКСИНОМ | 2009 |

|

RU2415860C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ ПОРОШКОВ ОКСИДОВ ИНДИЯ | 2023 |

|

RU2815042C1 |

Изобретение относится к получению нанопористых микроразмерных волокон оксида меди(II), которые могут быть использованы в качестве материала электродов литий-ионных батарей (ЛИБ) и газовых сенсоров, а развитая поверхность делает их перспективными катализаторами. Способ включает приготовление рабочего раствора, содержащего двухкомпонентный водно-органический растворитель, пролиганд и фоновый электролит - хлорид калия, электролиз рабочего раствора с медными электродами и хлоридом калия, дальнейшее отделение целевого продукта реакции путем фильтрования, его сушку, последующее термическое разложение с прокаливанием. В качестве пролиганда в рабочем растворе используют янтарную кислоту, в качестве двухкомпонентного водно-органического растворителя применяют систему вода:диметилсульфоксид (ДМСО) в объемном соотношении 1:1. Массовое соотношение вода:ДМСО:пролиганд:фоновый электролит составляет 46,5:51,2:1,8:0,5. Электролиз рабочего раствора осуществляют с использованием тока переменной полярности плотностью от 4 до 6 мА/см2 при продолжительности полупериода 10 с. Промывание образовавшегося осадка осуществляют после фильтрования последовательно 3 раза водой, 3 раза этанолом с последующей сушкой в течение 12 ч. Способ обеспечивает получение пористых микроволокон оксида меди(II) с развитой поверхностью и выраженной нитевидной структурой за счет высокого значения отношения средней длины частиц к диаметру. 10 ил., 8 табл., 3 пр.

Способ получения пористых микроразмерных волокон оксида меди(II), включающий приготовление рабочего раствора, содержащего двухкомпонентный водно-органический растворитель, пролиганд и фоновый электролит - хлорид калия, электролиз рабочего раствора с медными электродами и хлоридом калия, дальнейшее отделение целевого продукта реакции путем фильтрования, его сушку, последующее термическое разложение с прокаливанием, отличающийся тем, что в качестве пролиганда в рабочем растворе используют янтарную кислоту, в качестве двухкомпонентного водно-органического растворителя применяют систему вода:диметилсульфоксид (ДМСО) в объемном соотношении 1:1, при этом массовое соотношение вода:ДМСО:пролиганд:фоновый электролит составляет 46,5:51,2:1,8:0,5, электролиз рабочего раствора осуществляют с использованием тока переменной полярности плотностью от 4 до 6 мА/см2 при продолжительности полупериода 10 с, промывание образовавшегося осадка осуществляют после фильтрования последовательно 3 раза водой, 3 раза этанолом с последующей сушкой в течение 12 ч.

| Способ получения наночастиц оксида меди(II) | 2020 |

|

RU2747435C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОВИСКЕРНЫХ СТРУКТУР ОКСИДА МЕДИ | 2011 |

|

RU2464224C1 |

| KUZMEMKO A.P | |||

| et al | |||

| The electrochemical crystallization of the copper (II) oxide on multi-walled carbon nanotubes, Journal of Physics: Conference Series, 2019, 1172, 012050 | |||

| Электрохимический способ получения нановискеров оксида меди | 2019 |

|

RU2747920C1 |

| CN 115611303 A, 17.01.2023 | |||

| CN 111892078 A, 06.11.2020. | |||

Авторы

Даты

2024-02-06—Публикация

2023-07-14—Подача