Область техники

Предлагаемое изобретение относится к области производства промышленных установок горячего изостатического прессования, а именно к производственной линии, предназначенной для получения предварительно напряженных конструкций силовой части изостатического прессового оборудования (контейнеров, рам).

Уровень техники

Наиболее близким аналогом предлагаемого изобретения возможно считать производственную линию по получению предварительно напряженных конструкций силовой части изостатического прессового оборудования (см. https://stankoinstrument.ru/stankoteh-photos, раздел “монтаж контейнера”, Россия, г. Коломна, 27.11.2019г.).

Известная из уровня техники производственная линия содержит разматыватель, блок создания натяжения ленты, устройство образования витков ленты на наматываемом изделии, планшайбу и систему управления.

Рассматриваемая производственная линия выполнена в виде намоточного стенда, в состав которого входит перечисленные выше компоненты, причем создание натяжения ленты происходит с помощью магнитных муфт, а для укладки ленты используется вертикальное перемещение суппорта, имеющегося карусельного станка, на планшайбе которого расположена деталь.

Следует отметить, что использование магнитных муфт не обеспечивает стабильных заданных параметров натяжения ленты и требует периодического проведения обслуживающих работ, а использование карусельного станка с вертикально перемещающимся суппортом снижает скорость укладки ленты, ухудшая эксплуатационные показатели, таким образом производственные возможности известной линии ограничены и не обладают технологичными и конкурентоспособными преимуществами.

Раскрытие изобретения

Технической проблемой предлагаемого изобретения является создание автоматической и обладающей высокими технико-эксплуатационными показателями линии намотки силовых частей изостатического прессового оборудования.

Техническим результатом предлагаемого изобретения, который объективно проявляется в ходе осуществления предлагаемого изобретения, является обеспечение контролируемости и регулировки процессов ленточного натяжения и намотки, получая предварительно напряженные качественные и высокопрочные силовые части прессового оборудования.

Заданный технический результат и обозначенная техническая проблема достигаются в результате того, что производственная линия для получения предварительно напряженных конструкций силовой части прессового оборудования содержит управляющую систему и последовательно расположенные взаимодействующие между собой через натянутую силовую ленту разматывающее устройство, блок создания рабочего натяжения и конечное устройство для формирования витков силовой ленты на наматываемой заготовке, размещаемой на вращающейся подготовленной основе, при этом установленное в начале линии разматывающее устройство предназначено для удержания и разматывания мотка ленты, создавая ее предварительное натяжение, передающееся на блок создания рабочего натяжения, который выполнен в виде кабестана, состоящего из установленных на опорной поверхности приводного и направляющего ленточных барабанов, которые, прокручивая ленту, обеспечивают с помощью регулируемого асинхронного привода указанное рабочее натяжение ленты, поддерживаемое конечным устройством формирования витков силовой ленты, выполненным в виде опорной распределительной стойки, по длине которой перемещается держатель силовой ленты, регулирующий высоту ее намотки.

Таким образом, предлагаемая производственная линия для получения предварительно напряженных конструкций силовой части изостатического прессового оборудования образует совокупность технических признаков, достаточных для достижения заданного технического результата, заключающегося в обеспечении контролируемости и регулировки процессов ленточного натяжения и намотки, получая предварительно напряженные качественные и высокопрочные силовые части изостатического прессового оборудования, в связи с чем обеспечивается решение обозначенной технической проблемы по созданию автоматической и обладающей высокими технико-эксплуатационными показателями линии намотки силовых частей изостатического прессового оборудования.

Краткое описание чертежей

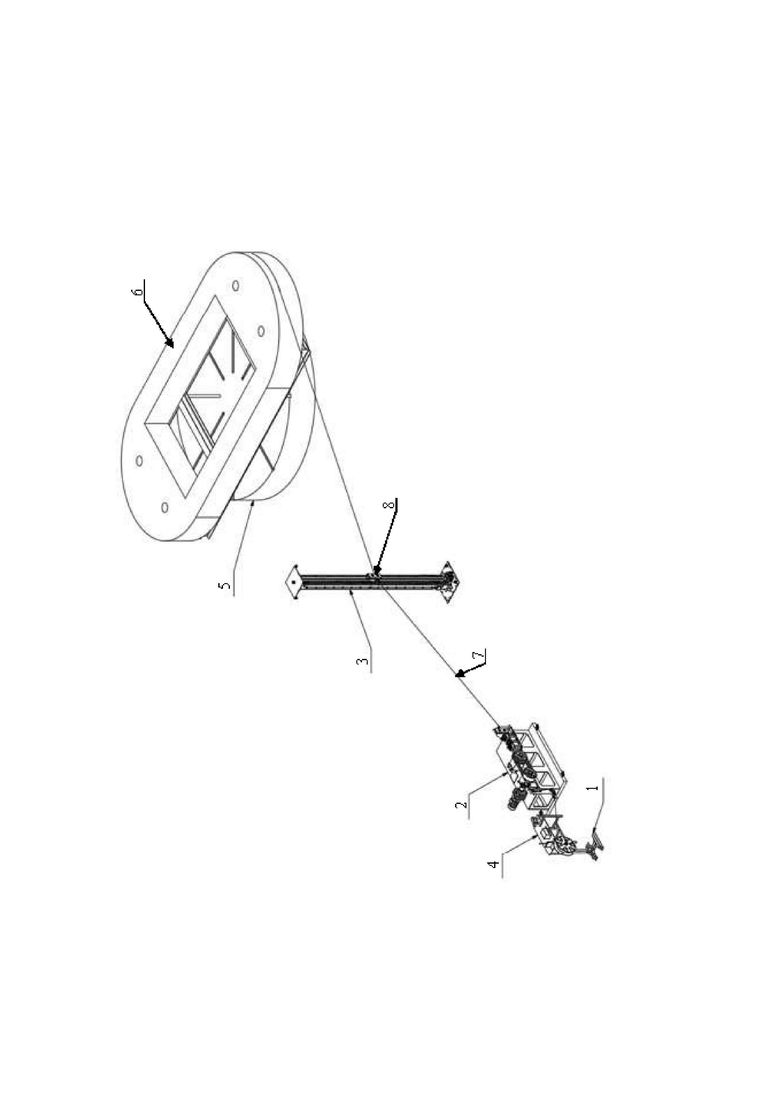

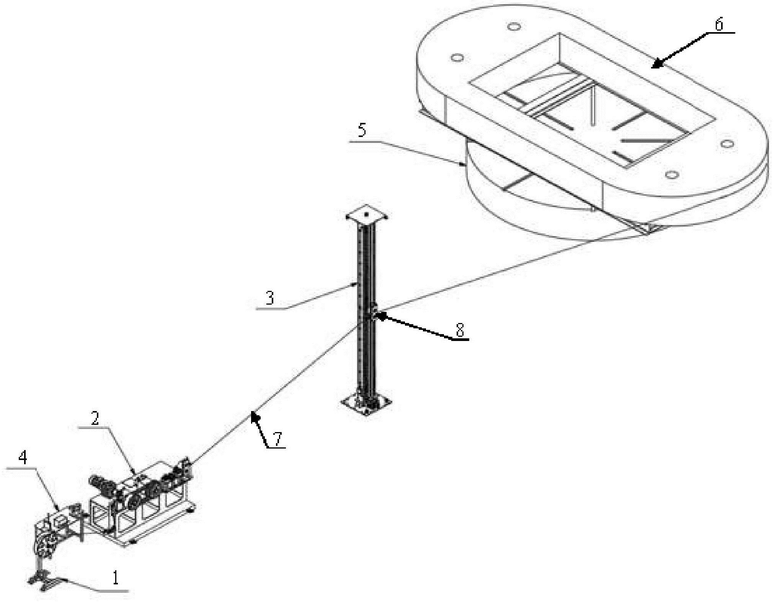

На фиг. представлена схема частей и работы предлагаемой производственной линии для получения предварительно напряженных конструкций силовой части изостатического прессового оборудования.

Осуществление изобретения

Предлагаемая производственная линия для получения предварительно напряженных конструкций силовой части изостатического прессового оборудования поясняется конкретными примерами выполнения и реализации, которые, однако, не являются единственно возможными, но наглядным образом демонстрируют достижение указанной совокупностью существенных признаков заданного технического результата, а также решение существующей технической проблемы.

На представленной фиг. цифровыми позициями представлены следующие части и элементы, используемые при осуществлении предлагаемого изобретения:

1 – разматывающее устройство;

2 – блок создания рабочего напряжения;

3 – конечное устройство для формирования витков силовой ленты;

4 – стыкосварочная машина;

5 – подготовленная основа;

6 – наматываемая заготовка;

7 – силовая лента;

8 – держатель силовой ленты.

И так, предлагаемая производственная линия для получения предварительно напряженных конструкций силовой части изостатического прессового оборудования содержит управляющую систему, которая позволяет управлять и контролировать взаимодействие всех компонентов и частей оборудования линии.

Компоненты и части оборудования в зависимости от режима, задаваемого оператором производственной линии могут работать в ручном и автоматическом режимах.

В состав предлагаемой производственной линии входят последовательно расположенные и взаимодействующие между собой разматывающее устройство 1, блок создания рабочего натяжения 2, а также конечное устройство 3 для формирования витков силовой ленты 7 на наматываемой заготовке 6, размещаемой на вращающейся подготовленной основе 5.

Указанное разматывающее устройство 1 устанавливается в начале линии и предназначено для удержания и разматывания мотка силовой ленты 7, создавая ее предварительное натяжение, передающееся на блок создания рабочего натяжения 2, который выполнен в виде кабестана, состоящего из установленных на опорной поверхности приводного и направляющего ленточных барабанов, которые прокручивая силовую ленту 7 обеспечивают с помощью регулируемого асинхронного привода указанное рабочее натяжение ленты, поддерживаемое конечным устройством 3 формирования витков силовой ленты 7, выполненным в виде опорной распределительной стойки, по длине которой перемещается держатель силовой ленты 7, регулирующий высоту ее намотки.

Разматывающее устройство 1 предназначено для установки и разматывания мотка (катушки) силовой ленты 7 и создания ее предварительного натяжения силой 150Н. Конструктивно разматывающее устройство (разматыватель) состоит из стойки, опорного диска, на который монтируются мотки (катушки) силовой ленты 7, выполненной из металла, при этом силовая лента 7 прижимается с боков крышкой, а предварительное натяжение регулируется гайкой.

Блок создания рабочего натяжения 2 предназначен для создания контролируемого натяжения силовой ленты 7. Выполненный в виде кабестана блок создания рабочего натяжения 2 состоит из направляющего и приводного ленточных барабанов, установленных на столе. Рабочее натяжение силовой ленты 7 создается торможением электродвигателя мотор-редуктора в сочетании с механическим тормозом. Натяжение силовой ленты 7 контролируется датчиком натяжения. Согласно конструкции кабестана, перед указанным приводным ленточным барабаном и после датчика натяжения силовой ленты 7 установлены пары направляющих роликов. Имеющийся в кабестане ручной зажим силовой ленты 7 служит для ее удержания в натянутом состоянии при выключении электродвигателя мотор-редуктора.

Конечное устройство 3, как было указано, представляет из себя опорную распределительную стойку, вдоль которой по направляющим движется держатель силовой ленты 7, регулирующий высоту намотки последней. При этом указанный подвижный держатель выполнен в виде роликовой каретки, привод которой осуществляется червячным мотор-редуктором посредством цепной передачи.

Подготовленная основа 5 выполняется в виде планшайбы, что необходимо для закрепления наматываемой заготовки 6 и обеспечения непрерывного вращения с постоянной скоростью.

В непосредственной близости от разматывающего устройства 1 может располагаться стыкосварочная машина 4, которая может быть нужна для осуществления непрерывной намотки. При выработке силовой ленты 7 ее концы необходимо сваривать. Для возможности контактной стыковой сварки качество торцовки является важным требованием, поэтому стыкосварочная машина 4 оснащена ножницами для ровной обрезки и шлифовальным кругом для снятия грата.

В качестве наматываемой заготовки 6 применяются силовые контейнеры и рамы прессового изостатического оборудования.

Работает производственная линия для получения предварительно напряженных конструкций силовой части изостатического прессового оборудования, следующим образом.

Установка наматываемой заготовки 6

Установить наматываемую заготовку 6 на подготовленную основу 5 при помощи цехового грузоподъемного оборудования. Отцентрировать наматываемую заготовку 6 в соответствии с допуском. Закрепить наматываемую заготовку 6 к подготовленной основе 5 с помощью технологической оснастки.

Установка силовой ленты 7 в разматывающее устройство 1

Необходимо снять крышку разматывающего устройства 1, установить моток (катушку) силовой ленты 7 на опорный диск, далее установить крышку на прежнее место, зафиксировав гайкой.

Заправка силовой ленты 7

Свободный конец мотка силовой ленты 7, установленной в разматывающем устройстве 1 необходимо пропустить через имеющиеся прижимные ролики блока создания рабочего напряжения 2, медленно вращая опорный диск разматывающего устройства 1. Далее последовательно пропустить через “направляющие ручьи” направляющего и приводного ленточных барабанов по схеме “восьмерка”.

В качестве “ручья” специалистом в данной области техники понимается кольцевая выточка на “выходном” барабане для того, чтобы предотвратить нестабильное перемещение силовой ленты 7 по поверхности барабана.

Дальнейшие действия по протяжке силовой ленты 7 следует производить, вращая регулируемый асинхронный привод блока создания рабочего напряжения 2 из управляющей системы в режиме управления скорости, отключив при этом контроль натяжения.

После выхода силовой ленты 7 с последнего “ручья” направляющего ленточного барабана ее необходимо провести между роликами датчика натяжения.

Далее необходимо опустить держатель 8 конечного устройства 3 для формирования витков силовой ленты 7 в нижнее положение и пропустить силовую ленту 7 через ролики указанного конечного устройства 3.

Крепление свободного конца силовой ленты 7 на наматываемой заготовке 6

Необходимо пропустить через технологическое отверстие в наматываемой заготовке 6 свободный конец заправленной силовой ленты 7. Следует надежно закрепить силовую ленту 7 на наматываемой заготовке 6 при помощи технологической оснастки – скоб, хомутов. Вращая подготовленную основу 5 на малой скорости в толчковом режиме по направлению натяга необходимо установить начальное натяжение приблизительно равным 1000 Н. Величину натяга необходимо контролировать с помощью панели оператора в управляющей системе.

Ввод параметров намотки

Ввести параметры с технологической карты наматываемой заготовки 6 (контролируемое усилие натяжения, количество слоев намотки и т.д.) в соответствующие поля настройки параметров на панели оператора управляющей системы.

Намотка в автоматическом режиме

После нажатия кнопки “пуск” на панели управления оператора управляющей системы автоматически запускаются:

- привод подготовленной основы 5 в режиме разгона с плавным нарастанием скорости вращения до установленной;

- регулируемый асинхронный привод блока создания рабочего напряжения 2 в режиме поддержания натяжения силовой ленты 7 на уровне, заданном на этапе ввода данных с технологической карты наматываемой заготовки 6;

- привод конечного устройства 3 формирования витков силовой ленты 7 в режиме поддержания необходимой скорости укладки ленты (5 мм/оборот).

В режиме автоматической намотки силовой ленты 7 ведется учет намотанных витков и слоев в соответствующих счетчиках и послойный контроль тензоизмерений.

В случае достижения конца силовой ленты 7 производится автоматическая пауза намотки.

В процессе намотки происходит контролируемое и регулируемое накладывание силовой ленты 7 витками без зазоров послойно на вращающуюся заготовку 6 с соблюдением среднего натяжения в каждом слое, предусмотренного параметрами намотки.

Предлагаемое изобретение может быть успешно использовано в промышленности в области изготовления конструкций силовых частей прессового оборудования (рам, контейнеров) изостатических установок.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ СТАН ПЛЮЩИЛЬНО-ВОЛОЧИЛЬНО-ПРОКАТНЫЙ | 2001 |

|

RU2242301C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМОТКИ ЛЕНТ | 2006 |

|

RU2307717C1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| Способ изготовления трубы из полимерных композиционных материалов | 2024 |

|

RU2831752C1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| УСТАНОВКА ДЛЯ НАМОТКИ ЛЕНТЫ НА ОПРАВКУ | 2008 |

|

RU2399575C2 |

| УПРУГОГИБКАЯ ЛЕНТОЧНАЯ СПИРАЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1999 |

|

RU2162562C1 |

| Способ уплотнения длинномерной пористой заготовки | 1982 |

|

SU1092007A1 |

| Станок для намотки ленточного материала | 1986 |

|

SU1317500A1 |

| Технологическая линия для производства биметаллической проволоки | 1977 |

|

SU738770A1 |

Изобретение относится к установке, предназначенной для получения предварительно напряженных конструкций силовой части изостатического прессового оборудования. Установка содержит управляющую систему и последовательно расположенные взаимодействующие между собой через натянутую силовую ленту разматывающее устройство, блок создания рабочего натяжения и конечное устройство для формирования витков силовой ленты на заготовке, размещаемой на вращающейся основе. Установленное в начале линии разматывающее устройство предназначено для удержания и разматывания мотка ленты, создавая ее предварительное натяжение, передающееся на блок создания рабочего натяжения в виде кабестана. Кабестан состоит из установленных на опорной поверхности приводного и направляющего ленточных барабанов, которые, прокручивая ленту, обеспечивают с помощью регулируемого асинхронного привода указанное рабочее натяжение ленты, поддерживаемое конечным устройством формирования витков силовой ленты в виде опорной распределительной стойки. По длине опорной распределительной стойки перемещается держатель силовой ленты, регулирующий высоту ее намотки. В результате обеспечивается контролируемость и регулировка процесса намотки. 1 ил.

Производственная линия для получения предварительно напряженных конструкций силовой части прессового оборудования, содержащая управляющую систему и последовательно расположенные взаимодействующие между собой через натянутую силовую ленту разматывающее устройство, блок создания рабочего натяжения и конечное устройство для формирования витков силовой ленты на наматываемой заготовке, размещаемой на вращающейся подготовленной основе, отличающаяся тем, что установленное в начале линии разматывающее устройство предназначено для удержания и разматывания мотка ленты, создавая ее предварительное натяжение, передающееся на блок создания рабочего натяжения, который выполнен в виде кабестана, состоящего из установленных на опорной поверхности приводного и направляющего ленточных барабанов, которые, прокручивая ленту, обеспечивают с помощью регулируемого асинхронного привода указанное рабочее натяжение ленты, поддерживаемое конечным устройством формирования витков силовой ленты, выполненным в виде опорной распределительной стойки, по длине которой перемещается держатель силовой ленты, регулирующий высоту ее намотки.

| Устройство для намотки ленты | 1989 |

|

SU1675177A1 |

| Непрерывный агрегат для производства узких полос | 1978 |

|

SU948018A1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ И/ИЛИ РАЗМАТЫВАНИЯ ГИБКОГО ДЛИННОМЕРНОГО МАТЕРИАЛА С РЕГУЛИРУЕМОЙ СКОРОСТЬЮ НАМОТКИ ИЛИ РАЗМАТЫВАНИЯ | 1992 |

|

RU2015764C1 |

| Устройство для регулирования толщины покрытий | 1985 |

|

SU1330204A1 |

Авторы

Даты

2024-02-14—Публикация

2023-12-08—Подача