Область техники

Настоящее изобретение относится к стали и способу её изготовления, в частности к стали для зубчатых колёс, кованной вхолодную и способу её изготовления.

Уровень техники

Зубчатое колесо является ключевой частью автомобильной коробки передач. В последние годы, с бурным развитием автомобильной промышленности, в условиях расширения автомобильного рынка спрос на автомобильные коробки передач остаётся высоким в течение длительного времени.

Из-за уникальной формы зубчатых колёс и высоких требований к точности размеров многие предприятия для изготовления зубчатых колёс используют процесс чистовой обработки после горячей штамповки. Однако использование этого метода для производства зубчатых колёс не только имеет низкий коэффициент использования материалов, но также требует больших затрат энергии в процессе горячей штамповки, что значительно увеличивает стоимость обработки и вызывает загрязнение окружающей среды.

Соответственно, некоторые предприятия по обработке деталей применяют способ ковки вхолодную для производства зубчатых колес, а обработка деталей ковкой вхолодную обычно имеет следующие преимущества: (1) высокая точность размеров и профиль, близкий к заданному, что может обеспечить идеальную заготовку для последующей высокопроизводительной и высокоточной обработки; (2) для деталей с профилем, близким к заданному, многие детали не требуют последующей обработки, что значительно снижает расход исходных материалов; (3) высокая производительность, низкое энергопотребление, производственные затраты могут быть эффективно снижены, производственный цикл может быть сокращён, конкурентоспособность продукции может быть повышена, а производительность и качество изделий точной формовки могут быть значительно улучшены по сравнению с традиционными продуктами обработки резанием; (4) по сравнению с обычным процессом штамповки, технология ковки вхолодную деталей улучшила условия производства и значительно уменьшила загрязнение окружающей среды; и (5) с точки зрения прецизионной холодной штамповки, технология ковки вхолодную деталей значительно снизила потребление энергии и загрязнение окружающей среды благодаря сокращению процессов термообработки и внедрению процесса без облоя. Таким образом, видно, что метод ковки вхолодную больше соответствует тенденции чистого производства и защиты окружающей среды в будущем и может создать благоприятные условия для устойчивого развития.

Однако к технике ковки вхолодную предъявляются высокие требования к пластичности материала; поскольку форма зубчатого колеса сложная, а обработка ковкой вхолодную требует соответствующей пластичности материала, часто возникает проблема образования трещин или микротрещин при штамповке из-за недостаточной пластичности стали при изготовлении зубчатого колеса методом ковки вхолодную. Эта проблема приводит к увеличению процента брака обработанных деталей и увеличению стоимости последующего контроля.

Кроме того, прокаливаемость всегда была одним из ключевых показателей требований к стали для зубчатых колёс. Интервал прокаливаемости сильно влияет на деформацию термообработки. Чем уже диапазон прокаливаемости, чем меньше дискретный диапазон, тем больше преимуществ при обработке зубчатых колёс и повышения точности зацепления. В настоящее время китайский национальный стандарт GB/T 5216-2014 «Конструкционные стали с заданными диапазонами прокаливаемости» требует, чтобы диапазон прокаливаемости составлял 10 HRC (твёрдость по методу Роквелла) или более; хотя автомобильная промышленность предъявляет более строгие требования к диапазону прокаливаемости, чем национальный стандарт, он ограничен только диапазоном 7 HRC или менее. В связи с растущими требованиями автомобильной промышленности к точной обработке и допускам на размер сборки автомобильных зубчатых колес, уменьшение диапазона прокаливаемости стали для зубчатых колёс стало горячей темой исследований стали для зубчатых колёс в стране и за рубежом в последние годы, и в частности, некоторым кованным вхолодную сталям для зубчатых колёс с высокими требованиями к точности предъявляются более жёсткие требования по прокаливаемости.

Исходя из этого, настоящее изобретение предназначено для создания кованной вхолодную стали для зубчатых колёс, которая не только обладает соответствующими характеристиками пластичности и холодной обработки, но также имеет узкий диапазон прокаливаемости, так что кованная вхолодную сталь для зубчатых колёс может быть эффективно применена для изготовления кованных вхолодную зубчатых колёс, имеет широкое применение, соответствующие перспективы популяризации и практическую ценность.

Раскрытие сущности изобретения

Одной из задач настоящего изобретения является создание кованной вхолодную стали для зубчатых колёс. Кованная вхолодную сталь для зубчатых колёс имеет обоснованный химический состав и не только обладает подходящей прочностью, но также обладает соответствующей пластичностью и пригодностью для ковки вхолодную. В то же время кованная вхолодную сталь для зубчатых колёс имеет узкий диапазон прокаливаемости и её прокаливаемость в каждом положении (т.е. J1.5, J3, J5, J7 и J9) имеет диапазон в пределах 4 HRC, и кованная вхолодную сталь для зубчатых колёс может эффективно удовлетворить требованиям, имеет широкую применимость, подходящие перспективы популяризации и применения.

Следует отметить, что J1.5 представляет собой твёрдость на расстоянии 1,5 мм от конца образца стали для зубчатых колёс, J3 представляет собой твёрдость на расстоянии 3 мм от конца образца стали для зубчатых колёс, J5 представляет твёрдость на расстоянии 5 мм от конца образца стали для зубчатых колёс, J7 представляет собой твёрдость на расстоянии 7 мм от конца образца стали для зубчатых колёс, а J9 представляет твёрдость на расстоянии 9 мм от конца образца стали для зубчатых колёс.

Для достижения вышеуказанной цели настоящее изобретение предлагает кованную вхолодную сталь для зубчатых колёс, дополнительно включающую, помимо Fe и неизбежных примесей, следующие химические элементы в массовых процентах:

0,15 - 0,17% C, 0,10 - 0,20% Si, 1,0 - 1,10% Mn, 0,80 - 0,90% Cr и 0,02 - 0,04% Al.

В одном предпочтительном осуществлении кованная вхолодную сталь для зубчатых колёс, согласно настоящему изобретению, состоит из следующих химических элементов в массовых процентах:

0,15 - 0,17% С, 0,10 - 0,20% Si, 1,0 - 1,10% Mn, 0,80 - 0,90% Cr и 0,02 - 0,04% Al; остальное Fe и неизбежные примеси.

В кованной вхолодную стали для зубчатых колёс, согласно настоящему изобретению, принцип выбора каждого химического элемента, в частности, следующий:

C: в кованной вхолодную стали для зубчатых колёс, согласно настоящему изобретению, добавление соответствующего количества элемента C может обеспечить соответствующую прокаливаемость и соответствующую прочность стали, что пригодно для повышения износостойкости конечных деталей, изготовленных из стали. Однако следует отметить, что содержание элемента С в стали не должно быть слишком высоким, так как увеличение содержания элемента С в стали повысит твёрдость стали, что приведёт к слишком высокой прочности материала во время последующей обработки, увеличивает износ штампа во время ковки вхолодную и вызывает увеличение затрат на последующую обработку. Когда содержание элемента С в стали слишком низкое, нельзя гарантировать, что сталь достигнет высокой прочности при растяжении, что приводит к низкой структурной прочности сердечника зубчатого колеса, снижению стойкости к искажению формы зубчатого колеса и снижению долговечности зубчатого колеса. Таким образом, С является ключевым элементом, влияющим на прокаливаемость, и для достижения узкого диапазона прокаливаемости стали для зубчатых колёс в кованной вхолодную стали для зубчатых колёс, согласно настоящему изобретению, массовое содержание элемента С контролируется на уровне 0,15 - 0,17%.

Si: в кованной вхолодную стали для зубчатых колёс, согласно настоящему изобретению, элемент Si представляет собой ферритообразующий элемент, обладает значительным эффектом твёрдорастворного упрочнения и может эффективно повышать прочность стали. Кроме того, элемент Si также может снижать диффузионную способность С в феррите, поэтому добавление в сталь соответствующего количества элемента Si позволяет избежать образования крупных карбидов и их выделения на дефектах при сфероидизирующем отжиге. Однако следует отметить, что содержание элемента Si в стали не должно быть слишком высоким и при слишком высоком содержании элемента Si в стали будет снижаться пластичность стали. Поэтому в кованной вхолодную стали для зубчатых колёс, согласно настоящему изобретению, массовое содержание элемента Si контролируется на уровне 0,10 - 0,20%.

Mn: в кованной вхолодную стали для зубчатых колёс, согласно настоящему изобретению, элемент Mn легко образует пластичный MnS с элементом S в стали, тем самым усиливая эффект стружколомания и улучшая характеристики резания в последующем процессе чистовой обработки зубчатых колёс. Однако следует отметить, что слишком высокое содержание элемента Mn в стали также приведёт к повышению прочности и твёрдости стали, что усугубит износ штампа при последующей ковке вхолодную. Поэтому, чтобы улучшить свойства при резке стали, избегая при этом слишком высокой прочности стали, и чтобы уменьшить колебания прокаливаемости, массовое содержание элемента Mn как основного элемента, влияющего на прокаливаемость стали для зубчатых колёс, контролируют на уровне 1,0 - 1,10% в кованной вхолодную стали для зубчатых колёс согласно настоящему изобретению.

Cr: в кованной вхолодную стали для зубчатых колёс согласно настоящему изобретению, добавление элемента Cr к стали будет препятствовать фазовому превращению стали диффузионного типа, что не способствует диффузионному зародышеобразованию во время сфероидизации. Если содержание элемента Cr в стали слишком высокое, будут образовываться крупные карбиды, ухудшающие свойства при холодной деформации. Кроме того, Cr может в значительной степени влиять на прокаливаемость стали для зубчатых колёс, и для уменьшения диапазона колебаний прокаливаемости стали для зубчатых колёс в кованной вхолодную стали для зубчатых колёс согласно настоящему изобретению, массовое содержание элемента Cr контролируется на уровне 0,80 - 0,90%.

Al: в кованной вхолодную стали для зубчатых колёс в соответствии с настоящим изобретением элемент Al может образовывать мелкие выделения AlN в процессе производства стали, которые могут препятствовать росту аустенитных зёрен во время последующего процесса охлаждения, тем самым эффективно измельчая аустенитные зёрна и достигая цели повышения ударной вязкости стали при низкой температуре. Однако следует отметить, что содержание элемента Al в стали не должно быть слишком высоким, слишком высокое содержание элемента Al в стали приведёт к образованию крупных оксидов алюминия, что приведёт к образованию большого размера включений B-типа и крупных твёрдых включений оксида алюминия, ухудшают усталостную стойкость стали, а также вызывают явление выкрашивания во время механической обработки. Исходя из этого, для того чтобы элемент Al проявлял свои положительные эффекты в кованной вхолодную стали для зубчатых колёс, согласно настоящему изобретению, массовое содержание элемента Al контролируется на уровне 0,02 - 0,04%.

Предпочтительно в кованной вхолодную стали для зубчатых колёс согласно настоящему изобретению, содержание примесных элементов удовлетворяет, по меньшей мере, одному из ограничений: P≤0,015%, S≤0,003%, N≤0,012% и O≤0,003%, предпочтительно O≤0,002% и B≤0,0002%.

В приведённом выше техническом решении P, S, N, O и B являются примесными элементами в стали, и для получения стали с более высокими характеристиками и качеством. содержание примесных элементов в стали должно быть максимально снижено, насколько это позволяют технические условия.

Примесный элемент Р может связываться с Fe с образованием твёрдой и хрупкой фазы Fe3P, так что: сталь становится хладноломкой при холодной обработке, что приводит к ухудшению пластичности стали; разрушение вдоль волокон происходит при воздействии на сталь ударной нагрузки с образованием большой плоскости спайности; и элемент P в стали будет накапливаться на границе зерна, снижая энергию связи границы зерна и ухудшая пластичность стали. Поэтому чтобы избежать повышения хрупкости стали, в настоящем изобретении массовое содержание элемента Р контролируется на уровне Р≤0,015%.

Примесный элемент S легко связывается с Fe с образованием фазы FeS с температурой плавления 989°С, что вызывает горячеломкость стали при горячей обработке давлением. Поэтому чтобы избежать горячеломкости стали, в настоящем изобретении массовое содержание серы контролируется на уровне S≤0,003%.

Хотя примесный элемент N может образовывать в стали AlN или TiN и может играть роль в измельчении аустенитных зёрен, увеличение содержания элемента N в стали приведёт к увеличению его обогащения в дефектах и при этом со временем будут образовываться крупные частицы выделенного нитрида, влияющие на долговечность стали. Поэтому в настоящем изобретении необходимо контролировать чтобы массовое содержание элемента N составляло N≤0,012%.

Примесный элемент O может образовывать соединения, такие как Al2O3 и TiO2, с элементами Al и Ti в стали, и, поэтому чтобы гарантировать однородность структуры стали, в кованной вхолодную стали для зубчатых колёс, согласно настоящему изобретению, массовое содержание О контролируется на уровне О≤0,003%, и предпочтительно массовое содержание О контролируется на уровне О≤0,002%.

Примесный элемент В оказывает большое влияние на прокаливаемость материала, элемент В будет накапливаться на границе аустенитного зерна и новой фазе трудно образовать зародыш на границе аустенитного зерна, когда аустенит разлагается, тем самым вызывая удлинение периода модифицирования распада аустенита, что снижает скорость диффузионного фазового превращения, облегчает мартенситное превращение и тем самым повышает прокаливаемость стали. Однако положение сегрегации В не является фиксированным, что приводит к большим колебаниям прокаливаемости материала. Поэтому в настоящем изобретении для обеспечения прокаливаемости стали для зубчатых колёс массовое содержание В контролируется на уровне В≤0,0002%.

Предпочтительно кованная вхолодную сталь для зубчатых колёс, согласно настоящему изобретению, дополнительно включает, по меньшей мере, один из следующих химических элементов: 0<Ca≤0,005% и 0<Ti≤0,008%.

В приведённом выше техническом решении указанные выше элементы Ca и Ti могут дополнительно улучшить свойства кованной вхолодную стали для зубчатых колёс в соответствии с настоящим изобретением, и принцип выбора элементов Ca и Ti заключается в следующем:

Ca: в кованной вхолодную стали для зубчатых колёс согласно настоящему изобретению CaS может образоваться путём добавления в сталь соответствующего количества элемента Ca, тем самым улучшая размер и морфологию включений и улучшая ударную вязкость стали. Однако следует отметить, что содержание элемента Ca в стали не должно быть слишком высоким. Таким образом, в настоящем изобретении массовое содержание элемента Ca может контролироваться на уровне 0<Ca≤0,005%.

Ti: в кованной вхолодную стали для зубчатых колёс согласно настоящему изобретению, элемент Ti может образовывать соответствующие соединения с элементом C и элементом N в стали, при этом температура образования TiN составляет 1400°С или выше и TiN обычно выделяется в виде жидкой фазы или дельта феррита, тем самым достигая цели измельчения аустенитных зёрен. Однако следует отметить, что при слишком высоком содержании элемента Ti в стали будут образовываться крупные выделения TiN, что приведёт к снижению предела усталости стали. Исходя из этого, в настоящем изобретении массовое содержание элемента Ti можно контролировать на уровне 0<Ti≤0,008%.

Следует отметить, что добавление вышеуказанных элементов повысит стоимость материала, и с учётом эффективности и контроля стоимости в сочетании, по меньшей мере, один из вышеуказанных элементов может быть предпочтительно добавлен в техническом решении настоящего изобретения.

Предпочтительно кованная вхолодную сталь для зубчатых колёс, согласно настоящему изобретению, имеет микроструктуру феррит+сфероидальный карбид.

Предпочтительно кованная вхолодную сталь для зубчатых колёс согласно настоящему изобретению имеет следующие механические свойства: предел текучести 180 - 220 МПа, предел прочности при растяжении 380 - 430 МПа, относительное удлинение 37% или более и усадка сечения 68% или более; и/или кованная вхолодную сталь для зубчатых колёс имеет прокаливаемость удовлетворяющую требованиям: J1.5: 38 - 42 HRC, J3: 35 - 39 HRC, J5: 30 - 34 HRC, J7: 26 - 30 HRC и J9: 21 - 25 HRC, и вышеуказанная прокаливаемость имеет диапазон 4 HRC или менее.

Соответственно, другой целью настоящего изобретения является создание способа изготовления вышеупомянутой кованной вхолодную стали для зубчатых колёс. Способ изготовления прост в производстве, а изготовленная способом изготовления кованная вхолодную сталь для зубчатых колёс не только обладает соответствующими характеристиками пластичности и холодной обработки, но и отвечает требованиям, предъявляемым к стали для зубчатых колёс, имеющей узкий диапазон прокаливаемости, имеет подходящие перспективы популяризации и ценности применения.

Для достижения вышеуказанной цели настоящее изобретение предлагает способ изготовления вышеупомянутой кованной вхолодную стали для зубчатых колёс, включающий следующие стадии:

(1) плавка и литьё;

(2) нагрев;

(3) ковка или прокатка; и

(4) сфероидизирующий отжиг: нагрев и выдержка при 750 - 770°С, затем охлаждение со скоростью охлаждения 5 - 15°С/ч до и выдержка при 700 - 720°С, охлаждение со скоростью охлаждения 3 - 12°С/ч до и выдержка при 660 - 680°С, и охлаждение со скоростью охлаждения 5 - 20°С/ч до 500°С и ниже, а затем выпуск (т.е. выпуск из печи) и охлаждение.

В способе изготовления кованной вхолодную стали для зубчатых колёс согласно настоящему изобретению путём контроля условий процесса, особенно контролируют параметры процесса термообработки кованый или катаный пруток, а затем применяют процесс сфероидизирующего отжига, так что кованную вхолодную сталь для зубчатых колёс, изготовленную способом изготовления согласно настоящему изобретению, можно получить матричную структуру феррит + сфероидальный карбид с большим количеством феррита в матрице, тем самым эффективно гарантируя, что кованная вхолодную сталь для зубчатых колёс по настоящему изобретению имеет подходящую пластичность, устраняя внутреннее напряжение стали и получая соответствующую однородность структуры.

Следует отметить, что на стадии (1) способа изготовления по настоящему изобретению в процессе плавки может применяться электропечь или конвертерная плавка; а в процессе литья можно использовать литьё под давлением или непрерывное литьё.

Соответственно, на стадии (3) можно использовать процесс ковки или прокатки. Если используется процесс ковки, можно напрямую выковать до конечного размера круглую сталь. Если используется процесс прокатки, стальной сляб также может быть непосредственно прокатан до конечного размера. В некоторых осуществлениях в процессе прокатки стальной сляб может быть прокатан до заданного размера промежуточного сляба, а затем промежуточный сляб нагревают и прокатывают для получения окончательного размера готового продукта.

Предпочтительно в способе изготовления по настоящему изобретению на стадии (2) температуру нагрева контролируют на уровне 1080 - 1200°С.

В приведённом выше техническом решении на стадии (2) можно контролировать нагрев стали при температуре нагрева 1080 - 1200°С для аустенизации. Элементы в стали распределены равномерно, чтобы уменьшить ликвацию материала, так что однородность структуры круглой стали является соответствующей, а колебания прокаливаемости малы во время последующей ковки или прокатки и охлаждения.

Предпочтительно в способе изготовления по настоящему изобретению на стадии (3) температуру конечной прокатки или конечной ковки контролируют на уровне 860 - 980°С.

Предпочтительно, в способе изготовления по настоящему изобретению на стадии (4) проводят нагрев до 750 - 770°С и выдерживают в течение 4 часов или более, затем охлаждают со скоростью охлаждения 5 - 15°С/ч до 700 - 720°С и выдерживают в течение 3,5 ч или более, охлаждают со скоростью охлаждения 3–12°С/ч до 660–680°С и выдерживают в течение 3,5 ч или более и охлаждают со скоростью охлаждения 5–20°С/ч до 500°С или ниже, а затем выгружают (т.е. выгружают из печи) и охлаждают.

Кованная вхолодную сталь для зубчатых колёс и способ её изготовления в соответствии с настоящим изобретением имеют следующие преимущества и положительные эффекты по сравнению с известным уровнем техники:

кованная вхолодную сталь для зубчатых колёс в соответствии с настоящим изобретением может образовывать однородную матричную структуру феррит + сфероидальный карбид за счёт обоснованного выбора химического состава за счёт полного использования влияния различных легирующих элементов на фазовое превращение и микроструктуру в сочетании со специальным процессом термической обработки. Кроме того, настоящее изобретение также эффективно контролирует содержание примесей, таких как P, N и O, в стали и обеспечивает, подходящую прочность, а также соответствующую пластичность и удлинение при узком диапазоне прокаливаемости полученной кованной вхолодную стали для зубчатых колёс.

В настоящем изобретении кованная вхолодную сталь для зубчатых колёс по настоящему изобретению не только обладает подходящей прочностью, но также обладает соответствующей пластичностью и свойствами кованной вхолодную стали, и кованная вхолодную сталь для зубчатых колёс имеет удовлетворительные механические свойства: предел текучести 180 - 220 МПа, предел прочности при растяжении 380 - 430 МПа, относительное удлинение 37% и более и поперечная усадка 68% и более. Между тем, кованная вхолодную сталь для зубчатых колёс также имеет узкий диапазон прокаливаемости, кованная вхолодную сталь для зубчатых колёс имеет удовлетворительную прокаливаемость: J1.5: 38 - 42 HRC, J3: 35 - 39 HRC, J5: 30 - 34 HRC, J7: 26 - 30 HRC и J9: 21 - 25 HRC, и каждое из указанных выше значений прокаливаемости имеет диапазон 4 HRC или менее.

Кроме того, следует отметить, что кованная вхолодную сталь для зубчатых колёс в соответствии с настоящим изобретением имеет обоснованный химический состав и разработку процесса, имеет свободное технологическое окно, может быть реализована в массовом коммерческом производстве на линии по производству катанки, имеет очень широкую область применения и соответствующие перспективы популяризации, и практическую ценность.

Краткое описание чертежей

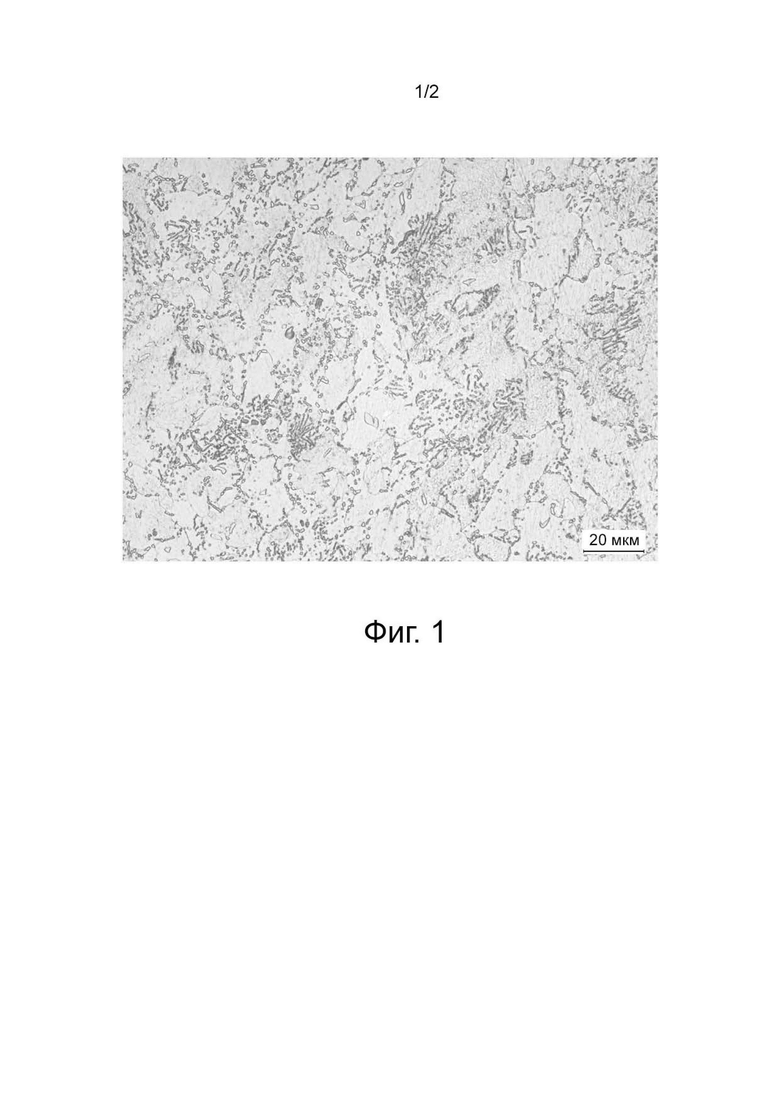

Фиг. 1 представляет фотографию микроструктуры кованной вхолодную стали для зубчатых колёс из примера 4 полученную с использованием оптического микроскопа.

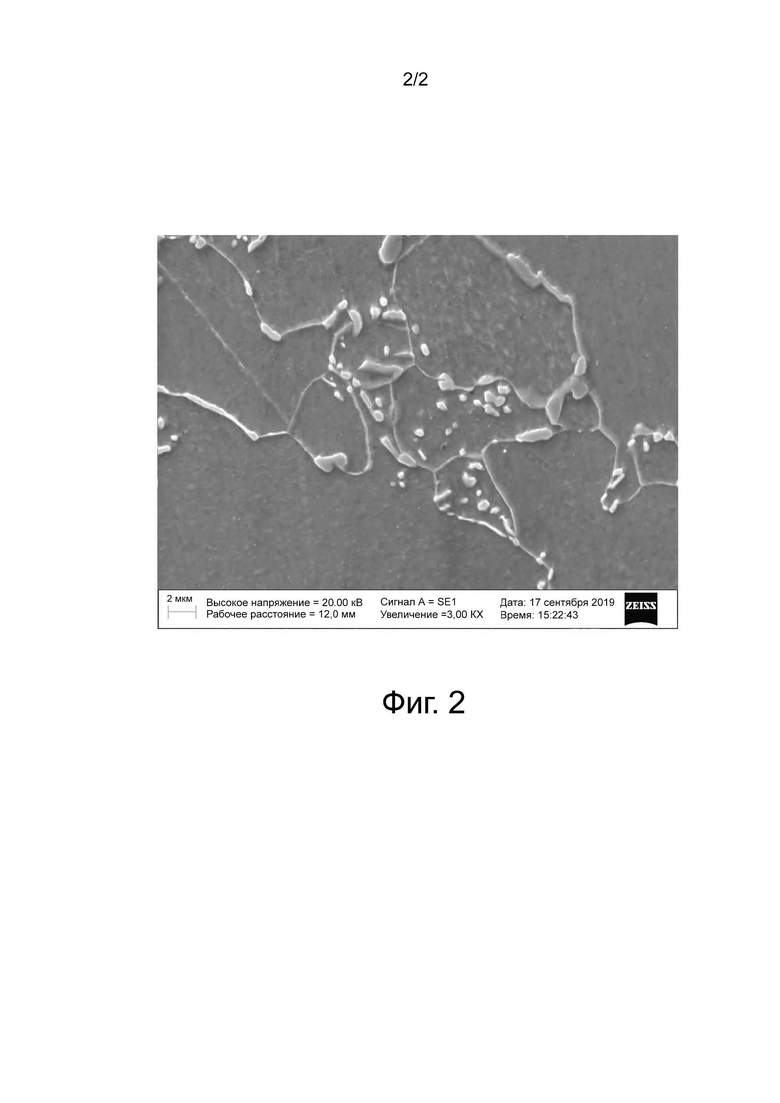

Фиг. 2 представляет фотографию кованной вхолодную стали для зубчатых колёс из примера 4, полученную сканирующим электронным микроскопом (СЭМ).

Осуществление изобретения

Кованная вхолодную сталь для зубчатых колёс и способ её изготовления в соответствии с настоящим изобретением будут дополнительно объяснены и описаны ниже со ссылкой на чертежи и конкретные примеры, но объяснение и описание не являются неправомерным ограничением технического решения по настоящему изобретению.

Примеры 1 - 9

Все кованные вхолодную стали для зубчатых колёс в примерах 1 - 9 изготавливают с использованием следующих стадий:

(1) В соответствии с химическим составом, показанным в таблице 1, плавка и литьё: где плавку проводят с использованием электрической печи или конвертера, а в качестве процесса литья используют литьё под давлением или непрерывное литьё.

(2) Нагрев: при этом температуру нагрева контролируют на уровне 1080 - 1200°С.

(3) Ковка или прокатка: температура окончательной прокатки или окончательной ковки контролируют на уровне 860 - 980°С.

(4) Сфероидизирующий отжиг: нагрев и выдержка при 750 - 770°С, затем охлаждение со скоростью охлаждения 5 - 15°С/ч до и выдержка при 700 - 720°С, охлаждение со скоростью охлаждения 3 - 12°С/ч до и выдержка при 660 - 680°С, и охлаждение со скоростью охлаждения 5 - 20°С/ч до 500°С или ниже, а затем выгрузка и охлаждение.

Кованные вхолодную стали для зубчатых колёс в примерах 1 - 9 по настоящему изобретению изготовлены с использованием вышеописанных стадий, и их химический состав и связанные параметры процесса соответствовали требованиям контроля разработки настоящего изобретения.

Следует отметить, что в процессе ковки или прокатки на вышеуказанной стадии (3) можно использовать процесс ковки или прокатки. Если бы использовался процесс ковки, им можно было бы напрямую выковать пруток окончательного размера. Если бы использовался процесс прокатки, стальной сляб также мог быть непосредственно прокатан до конечного размера. В некоторых осуществлениях во время процесса прокатки стальной сляб может быть прокатан до заданного размера промежуточного сляба, а затем промежуточный сляб может быть нагрет и прокатан для получения конечного размера готового продукта.

В примерах 1 - 9 во всех примерах, кроме примера 6, применяют процесс прокатки стального сляба на стадии (3), и конечную температуру прокатки контролируют на уровне 860 - 980°С во время процесса прокатки; стальной сляб сначала прокатан в промежуточный сляб с размерами 215*215 мм, затем промежуточный сляб повторно нагревают и после того, как промежуточный сляб выгружен из нагревательной печи, промежуточный сляб повторно прокатывают в окончательный готовый стальной пруток, имеющие диаметр φ25 - 45 мм.

Соответственно, в настоящем изобретении в примере 6 используют процесс ковки в ходе операции, описанной выше на стадии (3), а в примере 6 непосредственно прокован в готовый пруток диаметром φ25 - 45 мм, контроля конечной температуры ковки равной 860 - 980°С.

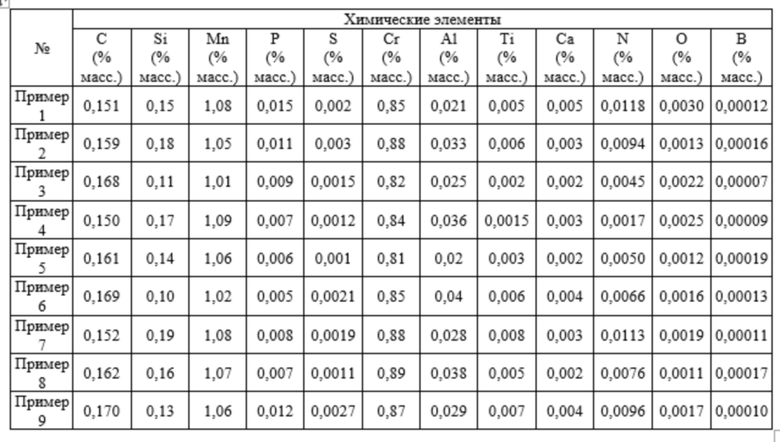

В таблице 1 приведён химический элементный состав в массовых процентах для кованных вхолодную сталей для зубчатых колёс в примерах 1 - 9.

Таблица 1 (остальное Fe и другие неизбежные примеси помимо P, S, N, O и B)

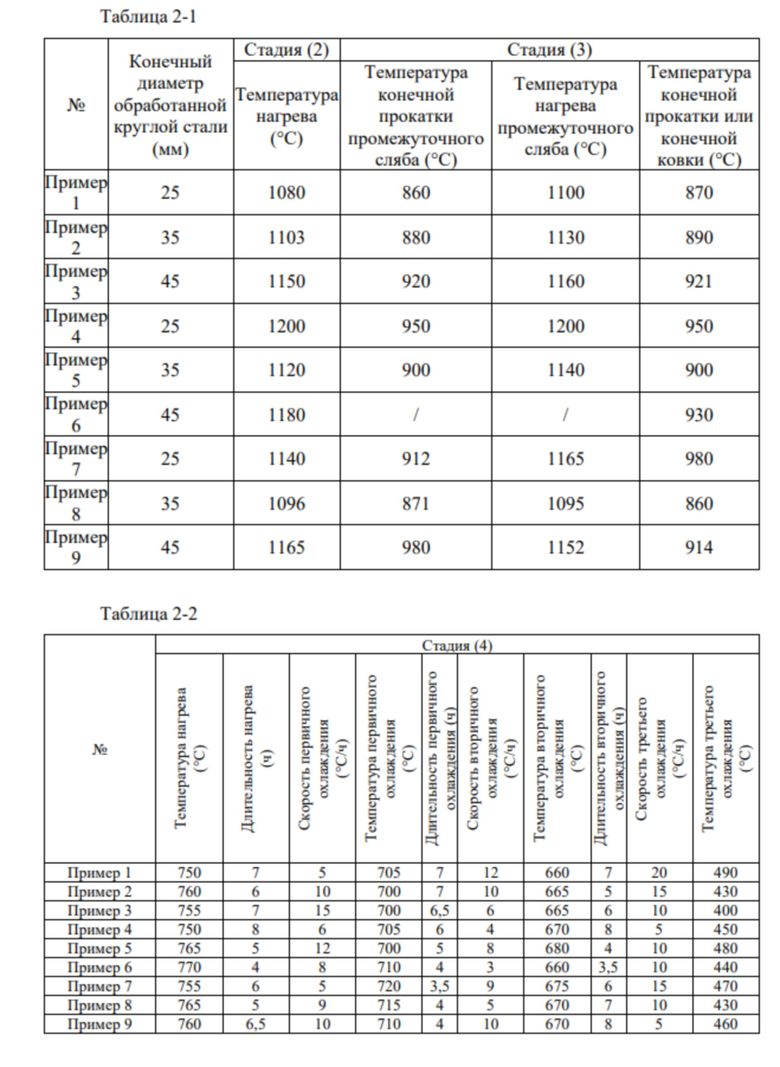

В таблицах 2-1 и 2-2 перечислены конкретные параметры процесса для холоднокованых сталей для зубчатых колёс в примерах 1 - 9 на вышеуказанных стадиях процесса.

Из полученных кованных вхолодную сталей для зубчатых колёс в примерах 1 - 9 отбирали образцы и подвергали различным соответствующим эксплуатационным испытаниям, и полученные результаты эксплуатационных испытаний представлены в таблице 3 соответственно.

Кованные вхолодную стали для зубчатых колёс в примерах 1 - 9 испытывают в соответствии с GB/T 228.1 - 2010 «Металлические материалы. Испытание на растяжение. Часть 1. Метод испытания при комнатной температуре» для определения предела текучести, предела прочности при растяжении, относительного удлинения и усадки сечения сталей примеров.

В таблице 3 приведены результаты испытаний механических характеристик кованных вхолодную сталей для зубчатых колёс в примерах 1 - 9.

Таблица 3

(МПа)

(МПа)

(%)

(%)

Соответственно, после завершения испытаний механических характеристик кованных вхолодную сталей для зубчатых колёс в примерах 1 - 9 были отобраны образцы и подвергнуты испытанию на прокаливаемость, и полученные результаты испытаний приведены в таблице 4.

Кованные вхолодную стали для зубчатых колёс в примерах 1 - 9 были испытаны в соответствии с GB/T 225 - 2006 «Сталь - Испытание на прокаливаемость методом торцевой закалки» для определения прокаливаемости сталей примеров.

В таблице 4 приведены результаты испытаний на прокаливаемость кованных вхолодную сталей для зубчатых колёс примеров 1 - 9.

Таблица 4

Примечание: в приведенной выше таблице, касающейся представления прокаливаемости стали, J1.5 представляет твёрдость на расстоянии 1,5 мм от конца образца, J3 представляет твёрдость на расстоянии 3 мм от конца образца, J5 представляет твёрдость на расстоянии 5 мм от конца образца, J7 представляет твёрдость на расстоянии 7 мм от конца образца, и J9 представляет твёрдость на расстоянии 9 мм от конца образца.

Как видно из таблицы 3, в настоящем изобретении кованные вхолодную стали для зубчатых колёс в примерах 1 - 9 продемонстрировали соответствующие механические свойства и все кованные вхолодную стали для зубчатых колёс в примерах 1 - 9 имеют предел текучести 182 - 218 МПа, предел прочности при растяжении 382 - 426 МПа, относительное удлинение 37% или более и усадку сечения 68% или более. Механические свойства кованных вхолодную сталей для зубчатых колёс в примерах являются подходящими, стали показали соответствующую пластичность и усадку сечения при низкой температуре, а также соответствующие характеристики холодной обработки.

Соответственно, как видно из таблицы 4, прокаливаемость кованных вхолодную сталей для зубчатых колёс в примерах 1 - 9 удовлетворяет требования J1.5: 39,4 - 41,6 HRC, J3: 36,8 - 38,6 HRC, J5: 30,4 - 32,5 HRC, J7: 27,4 - 29,5 HRC и J9: 22,3 - 24,7 HRC, а диапазон прокаливаемости в каждом положении составлял 4 HRC или менее.

Фиг. 1 представляет фотографию микроструктуры кованной вхолодную стали для зубчатых колёс из примера 4 под оптическим микроскопом.

Фиг. 2 представляет фотографию кованной вхолодную стали для зубчатых колёс из примера 4, полученную с использованием сканирующего электронного микроскопа (СЭМ).

Как видно из фиг. 1 и 2, кованная вхолодную сталь для зубчатых колёс в примере 4 настоящего изобретения имела микроструктуру феррит + сфероидальный карбид.

Таким образом, можно видеть, что в настоящем изобретении была разработана кованная вхолодную сталь для зубчатых колёс с узким диапазоном прокаливаемости за счёт обоснованного выбора химического состава в сочетании с оптимизированным процессом, и кованная вхолодную сталь для зубчатых колёс не только имеет подходящую прочность, но также имеет соответствующие пластичность и удлинение, может эффективно применяться для обработки зубчатых колёс ковкой вхолодную, имеет очень широкое применение, имеет соответствующие перспективы популяризации и ценности применения.

Кроме того, кованная вхолодную сталь для зубчатых колёс в соответствии с настоящим изобретением имеет обоснованные химический состав и технологическую схему, имеет свободное технологическое окно и может обеспечить массовое коммерческое производство на линии по производству прутка.

Следует отметить, что кованная вхолодную сталь для зубчатых колёс в соответствии с настоящим изобретением является приемлемой по химическому составу и схеме процесса, имеет свободное технологическое окно, может быть реализована в массовом коммерческом производстве прутка и имеет соответствующие перспективы популяризации и ценности применения.

Кроме того, комбинации технических признаков в настоящем изобретении не ограничиваются комбинациями, описанными в пунктах формулы изобретения настоящего изобретения, или комбинациями, описанными в конкретных примерах, и все технические признаки, описанные в настоящем изобретении, могут свободно комбинироваться или быть интегрированы каким-либо образом, если нет противоречия между техническими признаками.

Следует также отметить, что выше были проиллюстрированы только конкретные примеры настоящего изобретения, и, очевидно, настоящее изобретение не ограничивается приведёнными выше примерами, и существует множество подобных вариантов. Предполагается, что все изменения, непосредственно полученные или задуманные специалистами в данной области техники из содержания, раскрытого в настоящем изобретении, входят в объём притязаний настоящего изобретения.

Изобретение относится к области металлургии, а именно к получению стали для холоднокованых зубчатых колёс. Осуществляют плавку и литьё стали, которая помимо Fe и неизбежных примесей содержит следующие химические элементы в мас.%: 0,15-0,17 C, 0,10-0,20 Si, 1,0-1,10 Mn, 0,80-0,90 Cr и 0,02-0,04 Al. Сталь нагревают и проводят ковку или прокатку, а затем проводят сфероидизирующий отжиг путем нагрева и выдержки при 750-770°С, затем охлаждения со скоростью охлаждения 5-15°С/ч до 700-720°С и выдержки при указанной температуре, охлаждения со скоростью охлаждения 3-12°С/ч. до 660-680°С и выдержки, охлаждения со скоростью охлаждения 5-20°С/ч до 500°С или ниже, а затем выгрузки и охлаждения. Сталь имеет прокаливаемость, удовлетворяющую требованиям: J1.5: 38-42 HRC, J3: 35-39 HRC, J5: 30-34 HRC, J7: 26-30 HRC и J9: 21-25 HRC, причем указанная прокаливаемость каждая имеет диапазон 4 HRC или менее. 2 н. и 8 з.п. ф-лы, 2 ил., 4 табл.

1. Сталь для холоднокованых зубчатых колёс, причём помимо Fe и неизбежных примесей указанная сталь дополнительно содержит следующие химические элементы в массовых процентах:

0,15-0,17% C, 0,10-0,20% Si, 1,0-1,10% Mn, 0,80-0,90% Cr и 0,02-0,04% Al,

при этом указанная сталь имеет прокаливаемость, удовлетворяющую требованиям: J1.5: 38-42 HRC, J3: 35-39 HRC, J5: 30-34 HRC, J7: 26-30 HRC и J9: 21-25 HRC, и вышеуказанная прокаливаемость каждая имеет диапазон 4 HRC или менее.

2. Сталь по п. 1, в которой указанная сталь состоит из следующих химических элементов в массовых процентах:

0,15-0,17% С, 0,10-0,20% Si, 1,0-1,10% Mn, 0,80-0,90% Cr и 0,02-0,04% Al; остальное - Fe и неизбежные примеси.

3. Сталь по п. 1 или 2, в которой среди неизбежных примесей содержание примесных элементов удовлетворяет по меньшей мере одному из следующих условий: P≤0,015%, S≤0,003%, N≤0,012% и O≤0,003%, предпочтительно O≤0,002%, и B≤0,0002%.

4. Сталь по п. 1, в которой указанная сталь дополнительно содержит по меньшей мере один из следующих химических элементов: 0<Ca≤0,005% и 0<Ti≤0,008%.

5. Сталь по п. 1 или 2, в которой указанная сталь имеет микроструктуру феррит + сфероидальный карбид.

6. Сталь по п. 1 или 2, в которой указанная сталь имеет следующие механические свойства: предел текучести 180-220 МПа, предел прочности при растяжении 380-430 МПа, относительное удлинение 37% или более и усадку сечения 68% или более.

7. Способ изготовления стали для холоднокованых зубчатых колёс по любому из пп. 1-6, включающий следующие стадии:

(1) плавка и литьё;

(2) нагрев;

(3) ковка или прокатка; и

(4) сфероидизирующий отжиг: нагрев и выдержка при 750-770°С, затем охлаждение со скоростью охлаждения 5-15°С/ч до 700-720°С и выдержка при указанной температуре, охлаждение со скоростью охлаждения 3-12°С/ч до 660-680°С и выдержка при указанной температуре, и охлаждение со скоростью охлаждения 5-20°С/ч до 500°С или ниже, а затем выгрузка и охлаждение.

8. Способ по п. 7, в котором на стадии (2) контролируют температуру нагрева на уровне 1080-1200°С.

9. Способ по п. 7, в котором на стадии (3) температуру конечной прокатки или конечной ковки контролируют на уровне 860-980°С.

10. Способ по п. 7, в котором на стадии (4) выполняют нагрев до 750-770°С и выдержку в течение 4 ч или более, затем охлаждение со скоростью охлаждения 5-15°С/ч до 700-720°С и выдержку в течение 3,5 ч или более, охлаждение со скоростью охлаждения 3-12°С/ч до 660-680°С и выдержку в течение 3,5 ч или более, и охлаждение со скоростью охлаждения 5-20°С/ч до 500°С или ниже, а затем выгрузку и охлаждение.

| НИТРОЦЕМЕНТИРОВАННАЯ СТАЛЬНАЯ ДЕТАЛЬ С ИНДУКЦИОННОЙ ЗАКАЛКОЙ С ПОВЫШЕННОЙ УСТАЛОСТНОЙ ПРОЧНОСТЬЮ ПОВЕРХНОСТИ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2008 |

|

RU2437958C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ МЕХАНИЧЕСКИХ ДЕТАЛЕЙ И СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЭТИХ ДЕТАЛЕЙ | 1998 |

|

RU2201993C2 |

| Сталь | 1986 |

|

SU1364645A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| CN 111424219 A, 17.07.2020. | |||

Авторы

Даты

2024-07-16—Публикация

2022-03-02—Подача