Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения дисперсии металлического лития, которая может быть использована при получении растворов алкиллитиевых соединений.

Уровень техники, к которой относится изобретение

Алкиллитиевые соединения (алкиллитий) широко используются в качестве инициаторов полимеризации диенов и сополимеризации диенов с, например, винилароматическими соединениями.

В настоящее время в промышленности алкиллитий обычно получают путем плавления металлического лития, диспергирования полученного расплава лития в высококипящем растворителе, например, в масле или парафине, в инертной атмосфере при высокоскоростном перемешивании с последующей отмывкой полученных дисперсных частиц металлического лития от масла растворителем, который также является растворителем для стадии последующего синтеза алкиллития. Затем к полученной дисперсии металлического лития в растворителе добавляют алкилгалогенид с получением алкиллития. Пример данного способа получения детально раскрыт, например, в патенте RU 2691649 (Глуховской В.С., Блинов Е.В., Папков В.Н., Земский Д.Н., Степанов И.М., опубл. 17.06.2019), где металлический литий предварительно диспергируют в вазелиновом масле с последующей отмывкой нефрасом диспергированного лития от масла.

Основным недостатком данного способа является необходимость проведения дополнительных стадий отмывки частиц металлического лития от масла и разделения полученной смеси масла и растворителя, на каждой из которых происходит потеря ценного лития. Кроме того, возможно наличие примесей в получаемом алкиллитии из-за неполной отмывки дисперсных частиц лития от остатков масла, а также из-за протекания побочных реакций лития с примесями ароматических и непредельных соединений, которые могут содержаться в масле.

Также известно, что для повышения эффективности синтеза алкиллития предпочтительно использовать металлический литий в форме частиц с размером менее 300 мкм (US5332533, FMC Corporation, опубл. 26.07.1994). Это объясняется тем, что реакция алкилгалогенида с литием протекает в основном на поверхности металла, поэтому чем мельче частицы металла, тем больше площадь поверхности и тем быстрее будет протекать реакция.

Так, в патенте RU 2095362 (Щербань Георгий Трофимович, опубл. 10.11.1997) раскрыт способ получения н-бутиллития, осуществляемый в среде углеводородного растворителя и в присутствии инертного газа взаимодействием н-бутилхлорида с дисперсией металлического лития с размером частиц от 5 до 300 мкм в реакторе при температуре от 0 до 60°С на первой стадии. Далее на второй стадии проводят выдержку полученной реакционной массы при температуре от 65 до 90°С. При этом синтез н-бутиллития на первой стадии проводят при мольном отношении н-бутилхлорид:литий, равном 0,65-0,85 от стехиометрически необходимого, полученные продукты реакции подвергают сепарации, непрореагировавший литий подают вновь на синтез при том же соотношении компонентов, отделенный при сепарации раствор полученного н-бутиллития направляют на вторую стадию синтеза, которую завершают после добавления второй части раствора н-бутиллития и оставшегося количества н-бутилхлорида. Причем синтез на первой стадии осуществляют при непрерывной циркуляции реакционной массы через холодильник и н-бутилхлорид дозируют по отношению к литию с массовой скоростью 0,25-2,5 ч-1 и вводят предпочтительно в точку с наименьшей температурой.

Основным недостатком раскрытого способа является сложность его практической реализации, а также возможность образования стойких суспензий побочного хлорида лития в растворе бутиллития в описанных условиях длительного интенсивного механического перемешивания, в результате чего получаемый бутиллитий содержит большое количество неотделенного при фильтровании хлорида лития.

В патенте US7005083 (SQM Lithium Specialties Limited Partnership, опубл. 28.02.2006) заявлен способ получения алкиллития в жидком углеводородном растворителе, выбранном из группы жидких насыщенных алифатических углеводородов с 5-12 атомами углерода, насыщенных жидких циклоалифатических углеводородов с 6-12 атомами углерода или их смесей, путем взаимодействия алкилгалогенидов с 3-16 атомами углерода с частицами металла размером менее 300 мкм. В качестве металла используют литий-натриевый сплав с содержанием натрия 15-34 мас.%. Данный способ позволяет получать алкиллитий с высокой чистотой и с выходом по меньшей мере 90%.

Недостатком указанного способа получения алкиллития является высокая пожаровзрывоопасность работы со сплавом натрия и лития, а также образование трудноразделяемой взвеси хлоридов лития и натрия от целевого продукта.

Известен способ получения алкиллития взаимодействием дисперсии лития с алкилгалогенидом в среде углеводородных растворителей с использованием металлического лития в виде дисперсии размером до 300 мкм, получаемой путем распыления аргоном расплавленного лития при температуре 200-230°С (US7326372, CHEMETALL GMBH, опубл. 05.02.2008 г.).

Недостатком указанного способа является сложность устройства по распылению лития при температуре 200-230°С и высокая пожароопасность процесса приготовления дисперсии лития.

Использование мелкодисперсных частиц лития обеспечивает полноту протекания реакции получения алкиллития, однако вызывает технологические проблемы, в частности, проблемы фильтрации (забивка фильтров металлическим литием) реакционной массы, что приводит к частым остановам.

Кроме того, промышленная реализация способа получения алкиллития с использованием мелкодисперсных частиц сопряжена с необходимостью использовать высокопроизводительное оборудование (перемешивающее устройство, теплообменное оборудование) как при приготовлении дисперсии лития, так и при получении алкиллития.

Известен способ получения алкиллития взаимодействием металлического лития в виде кусков имеющих массу более 0,5 г с алкилхлоридом при мольном соотношении литий:алкилхлорид равном от 3:1 до 20:1 в среде углеводородных растворителей в инертной атмосфере при медленной подаче алкилхлорида (US5523447, FMC CORP, опубл. 04.06.1996 г.).

Недостатком указанного способа является высокое соотношение литий:алкилхлорид, составляющее 3:1 и выше. Также возможен унос непрореагировавшего лития из реактора с раствором, содержащим целевой продукт, и забивка им трубопроводов и арматуры.

Таким образом, остается актуальной разработка способа получения раствора алкиллития, который был бы лишен всех выше раскрытых недостатков.

Сущность изобретения

Задачей настоящего изобретения является разработка эффективного способа получения дисперсии металлического лития в органическом растворителе, которая может быть использована при получении раствора алкиллития без необходимости осуществления дополнительных стадий ее подготовки, что позволяет минимизировать потери металлического лития, а также разработка способа получения раствора алкиллития с использованием полученной дисперсии металлического лития.

Поставленная задача решается предоставлением способа получения дисперсии металлического лития в органическом растворителе путем плавления металлического лития, диспергирования расплавленного металлического лития при перемешивании в органическом растворителе, который имеет температуру кипения до 120°C, последующего охлаждения с получением дисперсии металлического лития в органическом растворителе.

Поставленная задача решается предоставлением дисперсии металлического лития в органическом растворителе, который имеет температуру кипения до 120°C, где частицы металлического лития имеют размер более 300 мкм.

Под термином «размер частиц» в контексте настоящего изобретения следует понимать длину наибольшей стороны частицы металлического лития, определенную с помощью оптического микроскопа.

Также поставленная задача решается предоставлением способа получения алкиллития путем взаимодействия частиц металлического лития, содержащихся в дисперсии металлического лития в органическом растворителе согласно настоящему изобретению, и алкилгалогенида.

Технический результат настоящего изобретения состоит в получении дисперсии металлического лития в органическом растворителе, который имеет температуру кипения до 120°C, с оптимальными размерами и структурой частиц металлического лития, которые обладают высокой активностью и могут быть эффективно использованы при получении раствора алкиллития, в частности, позволяют достичь выход алкиллития свыше 85%, что сопоставимо с выходом алкиллития при использовании мелкодисперсных частиц металлического лития, полученных путем диспергирования в высококипящем растворителе, например, в масле.

Технический результат настоящего изобретения состоит в повышении эффективности способа получения дисперсии металлического лития благодаря использованию при получении дисперсии того же растворителя, который используется в способе получения раствора алкиллития. В результате, сокращается количество стадий способа получения дисперсии металлического лития ввиду отсутствия необходимости проводить отмывку полученных частиц металлического лития от высококипящего растворителя, например, масла, растворителем, используемым на стадии синтеза алкиллития, перед использованием в способе получения раствора алкиллития, а также разделения полученной смеси растворителя и масла после такой промывки.

Кроме того, отсутствие необходимости осуществлять стадии, указанные выше, позволяет минимизировать потери металлического лития при реализации способа получения дисперсии металлического лития, которые могут возникнуть на каждой из этих стадий.

Дополнительный технический результат состоит в снижении металлоемкости способа получения дисперсии металлического лития ввиду отсутствия необходимости проводить указанные выше стадии, требующие использования дополнительных единиц оборудования, например, сепараторов.

Кроме того, способ получения дисперсии металлического лития по настоящему изобретению позволяет осуществлять последующее получение раствора алкиллития с использованием частиц металлического лития, содержащихся в дисперсии, в том же аппарате, в котором была получена дисперсия частиц металлического лития.

Фигуры, иллюстрирующие настоящее изобретение

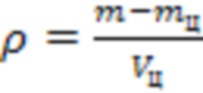

На Фиг. 1 приведена микрофотография дисперсии металлического лития в масле, полученной по Примеру 1, демонстрирующая, что частицы металлического лития преимущественно имеют сферичную форму и размер частиц до 220 мкм.

На Фиг. 2 приведены микрофотографии дисперсии металлического лития, полученной по способу получения дисперсии металлического лития согласно настоящему изобретению (по Примеру 4), демонстрирующие, что частицы металлического лития имеют неправильную форму и размер частиц более 1500 мкм.

Подробное описание изобретения

Далее приводится подробное описание различных аспектов и вариантов реализации настоящего изобретения.

В настоящем изобретении заявлен способ получения дисперсии металлического лития в органическом растворителе путем плавления металлического лития, диспергирования расплавленного металлического лития при перемешивании в органическом растворителе, который имеет температуру кипения до 120°C, последующего охлаждения с получением дисперсии металлического лития в органическом растворителе.

Металлический литий может быть использован в любом коммерчески доступном виде, например, в виде кусков, гранул, таблеток, стержней или лент.Масса и размеры металлического лития могут быть любыми и ограничены лишь вместимостью и геометрическими размерами аппарата, в котором будет готовиться дисперсия металлического лития.

В качестве металлического лития может быть использован коммерчески доступный металлический литий с любым содержанием натрия. В частности, содержание натрия в металлическом литии может варьироваться от 50 до 5000 ppm, предпочтительно от 50 до 2000 ppm, предпочтительно от 100 до 1500 ppm, предпочтительно от 150 до 1000 ppm, более предпочтительно от 250 до 500 ppm.

Подходящими органическими растворителями для диспергирования являются, но не ограничиваются ими, неполярные растворители, такие как С5-С7-алканы, например, н-гексан, н-гептан; циклоалканы, например, циклогексан; или их смеси в различном соотношении, такие как нефрас, петролейный эфир. Предпочтительно используют гексан, циклогексан или нефрас, наиболее предпочтительно гексан и нефрас, например, нефрас П1 63/75 представляющий собой гексан-гептановую фракцию. Температура кипения подходящего органического растворителя может варьироваться от 36 до 120°С, предпочтительно от 45 до 100°С, наиболее предпочтительный от 60 до 75°С.

Массовое соотношение органического растворителя к металлическому литию может быть любым и подбирается с учетом требуемой концентрации получаемой дисперсии металлического лития в органическом растворителе, которая в свою очередь определяется целевой концентрацией раствора алкиллития, получаемого с использованием данной дисперсии. В частности, при целевой концентрации раствора алкиллития 2,5М данное соотношение может составлять от 6:1 до 16:1, предпочтительно 9:1 до 14:1, более предпочтительно от 10:1 до 13:1.

Плавление металлического лития осуществляют путем его нагрева до температуры 230°C, предпочтительно 210°C, предпочтительно 200°C, более предпочтительно 190°C.

Давление при осуществлении способа получения дисперсии металлического лития может быть любым и зависит от используемого органического растворителя. В частности, при использовании в качестве растворителя нефраса П1 63/75 давление может составлять от 0,3 до 2,5 МПа, предпочтительно от 0,5 до 2 МПа, более предпочтительно от 1 до 1,8 МПа.

После достижения необходимой температуры нагрева осуществляют перемешивание расплавленного металлического лития и органического растворителя с образованием дисперсии металлического лития в органическом растворителе.

Тип перемешивающего устройства и скорость перемешивания не являются существенными при реализации настоящего способа, могут быть любыми до тех пор, пока обеспечивается скорость диссипации энергии турбулентности (ε) в диапазоне от 3 до 25 м2/с3, предпочтительно от 4 до 20 м2/с3, более предпочтительно от 5 до 17 м2/с3. При поддержании скорости диссипации энергии турбулентности (ε) в заданном диапазоне удается получить дисперсию металлического лития с требуемым размером частиц и структурой. При скорости диссипации энергии турбулентности (ε) ниже 3 м2/с3 образуются преимущественно более крупные частицы металлического лития (более 2500 мкм), которые менее эффективны при последующем их использовании при получении алкиллития. При скорости диссипации энергии турбулентности (ε) свыше 25 м2/с3 образуются частицы меньшего размера, которые, согласно сведениям из уровня техники, должны быть более эффективны при получении алкиллития и обеспечивать полноту протекания реакции, однако значительного увеличения выхода алкиллития при использовании частиц металлического лития с меньшими размерами не наблюдалось. Кроме того, обеспечение такой высокой скорости диссипации составляет технологическую трудность и приводит к повышению металлоемкости аппарата, в котором будет готовиться дисперсия металлического лития.

Время перемешивания металлического лития и органического растворителя может быть любым временем, достаточным для получения дисперсии металлического лития с требуемым размером частиц и структурой. В некоторых частных вариантах осуществления время перемешивания может составлять от 3 до 20 минут, предпочтительно от 5 до 15 минут, более предпочтительно от 8 до 12 минут.

По окончанию перемешивания осуществляют охлаждение полученной дисперсии металлического лития в органическом растворителе до температуры, соответствующей температуре получения алкиллития. Охлаждение полученной дисперсии металлического лития в органическом растворителе можно осуществлять любым известным в уровне техники способом, например, с помощью нагревательных приспособлений, которые могут быть как внешние, так и внутренние. В некоторых частных вариантах осуществления могут быть использованы внешние нагревательные приспособления, например, термостаты, главная задача которых обеспечивать требуемую температуру путем циркуляции воздуха или жидкого носителя, например, масла.

Известно, что охлаждение требуется осуществлять быстро для того, чтобы минимизировать возможность слипания частиц металлического лития с образованием крупных агломератов металлического лития, которые менее активны и малоэффективны при получении алкиллития. В некоторых вариантах осуществления охлаждение от температуры плавления металлического лития до 170°С осуществляют со скоростью охлаждения более 4°/мин, предпочтительно более 6°/мин, более предпочтительно более 8°/мин, наиболее предпочтительно более 10°/мин.

Еще в одном своем аспекте настоящее изобретение относится к дисперсии металлического лития в органическом растворителе, который имеет температуру кипения до 120°C, где частицы металлического лития имеют размер более 300 мкм, предпочтительно от 300 до 5000 мкм, более предпочтительно от 300 до 2500 мкм. Предпочтительно содержание частиц размером более 2500 мкм не должно превышать 20%, предпочтительно 15%, более предпочтительно 10% относительно общего числа частиц металлического лития.

Авторы настоящего изобретения отметили, что частицы металлического лития, содержащиеся в дисперсии металлического лития в органическом растворителе согласно настоящему изобретению, представляют собой частицы неправильной формы.

Также авторами настоящего изобретения было обнаружено, что насыпная плотность частиц металлического лития, содержащихся в дисперсии металлического лития в органическом растворителе согласно настоящему изобретению, может составлять от 0,270 до 0,350 г/мл, предпочтительно от 0,275 до 0,345 г/мл, более предпочтительно от 0,281 до 0,338 г/мл, в то время как насыпная плотность металлического лития, полученного в высококипящих растворителях, например, в масле, варьируется в диапазоне от 0,375 до 0,397 г/мл. Определение насыпной плотности осуществляли весовым методом: осушенные и отдутые аргоном от растворителя частицы металлического лития засыпали в предварительно взвешенный мерный цилиндр вровень с краями цилиндра, измеряли массу цилиндра с порошком. После чего насыпную плотность рассчитывали по формуле:  , где m – масса цилиндра с порошком,

, где m – масса цилиндра с порошком,  – масса пустого цилиндра,

– масса пустого цилиндра,  – объем цилиндра. Авторы полагают, что это свидетельствует о том, что частицы металлического лития имеют разветвленную поверхность и потому проявляют высокую активность и эффективно взаимодействуют с алкилгалогенидом с получением алкиллития с высоким выходом.

– объем цилиндра. Авторы полагают, что это свидетельствует о том, что частицы металлического лития имеют разветвленную поверхность и потому проявляют высокую активность и эффективно взаимодействуют с алкилгалогенидом с получением алкиллития с высоким выходом.

Еще в одном своем аспекте настоящее изобретение относится к способу получения раствора алкиллития путем взаимодействия частиц металлического лития, содержащихся в дисперсии металлического лития в органическом растворителе, и алкилгалогенида.

В качестве алкилгалогенида могут быть использованы хлориды, бромиды или йодиды, но наиболее предпочтительно хлориды. Алкилхлорид может представлять собой, но не ограничивается ими: метилхлорид, этилхлорид, н-пропилхлорид, н-бутилхлорид, втор-бутилхлорид, трет-бутилхлорид и н-гексилхлорид. Предпочтительно н-бутилхлорид, втор-бутилхлорид или трет-бутилхлорид.

Мольное соотношение частиц металлического лития к алкилгалогениду может составлять от 1,8 до 4, предпочтительно от 1,9 до 3, более предпочтительно от 2 до 2,5.

Скорость дозирования необходимого количества алкилгалогенида к дисперсии металлического лития в органическом растворителе может быть любой и подбирается с учетом того, что температура синтеза алкиллития не должна превышать 75°C, предпочтительно составляла от 50 до 73°С, более предпочтительно от 60 до 70°С.Если температура будет превышать 75°C, возможно преимущественное протекание побочной реакции взаимодействия н-бутиллития с н-бутилхлоридом с образованием хлорида лития и октана.

Давление при осуществлении способа получения алкиллития может быть любым и зависит от используемого органического растворителя. В частности, при использовании в качестве растворителя нефраса П1 63/75 давление может составлять от 0 до 2,5 МПа, предпочтительно от 0 до 1,5 МПа, более предпочтительно от 0 до 0,2 МПа.

Время синтеза алкиллития может быть любым временем, достаточным для достижения нулевого содержания алкилгалогенида в реакционной массе. В некоторых вариантах осуществления время синтеза алкиллития может составлять до 24 часов, предпочтительно до 18 часов, наиболее предпочтительно до 10 часов.

Способ получения раствора алкиллития необходимо осуществлять в аппарате из материала, инертного к используемым в процессе получения раствора алкиллития веществам. В частности, способ получения раствора алкиллития можно осуществлять в титановом реакторе, реакторе из нержавеющей стали или эмалированном реакторе.

Полученный раствор алкиллития подвергают фильтрованию для очистки его от шлама хлорида лития, причем содержание шлама хлорида лития в растворе алкиллития не должно превышать 0,4 мас.%, предпочтительно шлам должен полностью отсутствовать. Фильтрование можно осуществлять при любой известной из уровня техники температуре фильтрования, предпочтительно при температуре от 20 до 40°С, более предпочтительно от 20 до 30°С с использованием любых известных из уровня техники фильтровальных устройств, например, фильтров с пористыми фильтровальными перегородками, нутч-фильтров, предпочтительно использовать нутч-фильтры. Дополнительно шлам хлорида лития, оставшийся на фильтре, может быть нейтрализован, например, путем обработки водно-спиртовым раствором.

Отфильтрованный раствор алкиллития может быть дополнительно разбавлен органическим растворителем для получения требуемой концентрации для последующего использования его в качестве инициатора в процессах полимеризации диенов и сополимеризации диенов с, например, винилароматическими соединениями, а также для приведения в соответствие с правилами перевозки опасных грузов (ДОПОГ). В частности, н-бутиллитий относится к классу веществ, способных к самовозгоранию (класс 4.2), и потому транспортируется только в виде раствора с концентрацией от 15 до 90%, преимущественно от 15 до 25% по н-бутиллитию.

Полученный в соответствии со способом по настоящему изобретению алкиллитий может представлять собой, но не ограничивается ими: пропиллитий, бутиллитий, амиллитий, гексиллитий, предпочтительно бутиллитий.

Применение полученного раствора алкиллития в качестве инициатора полимеризации диенов и сополимеризации диенов с, например, винилароматическими соединениями, имеет преимущества по сравнению с другими коммерчески доступными образцами растворов алкиллития, что обусловлено существенными особенностями как способа получения дисперсии металлического лития, так и способа получения алкиллития с использованием данной дисперсии.

Осуществление Изобретения

Методы исследования

Просеивание

Определение фракционного состава порошка металлического лития осуществляли методом просеивания на вибрационном сите. Использовали сита с ячейками: 100 мкм, 350 мкм, 600 мкм, 1000 мкм, 1600 мкм, 2500 мкм. Каждую полученную фракцию (остаток на сите) взвешивали и выражали в процентах по отношению к общей массе порошка.

Оптическая микроскопия

Исследование формы и размеров частиц металлического лития, полученных в виде дисперсии в органическом растворителе в соответствии со способом по настоящему изобретению, осуществляли методом микрофотографирования с использованием оптического микроскопа Leica DM2700M в проходящем свете при увеличении 50x. Частицы металлического лития наносили на предметное стекло, анализировали без предварительной пробоподготовки. Размер частиц измеряли с помощью программного обеспечения Axalit.

Пример 1 (сравнительный)

В реактор объемом 5 л добавляли 2 кг минерального масла и 400 г кускового лития, затем содержимое реактора нагревали до 200°С, после чего перемешивали со скоростью 2000 об./мин и спустя 10 минут начинали охлаждать полученную дисперсию лития до 20°С. Полученную дисперсию лития в масле промывали нефрасом (П1 63/75), осушали током аргона с получением порошка металлического лития. Фракционный состав порошка лития составил: 60% - частицы, размер которых от 100 до 350 мкм, 17% - от 350 до 600 мкм, остальное - менее 100 мкм.

На Фиг. 1 представлена микрофотография полученной дисперсии металлического лития в масле, на которой видно, что частицы металлического лития преимущественно имеют сферическую форму и размер частиц до 220 мкм.

В реактор добавляли 150 г порошка лития и 2 кг нефраса, нагревали содержимое до 60°С, после чего в течении 7 ч дозировали 1 кг н-бутилхлорида таким образом, чтобы температура реакции не превышала 70°С.По окончанию дозирования н-бутилхлорида реакционную массу выдерживали в течении 8 часов при температуре 65°С. Выход н-бутиллития составил 99,3%.

Пример 2 (сравнительный)

В реактор объемом 5 л добавляли 2 кг минерального масла и 400 г кускового лития, затем содержимое реактора нагревали до 200°С, после чего перемешивали со скоростью 1200 об./мин и спустя 10 минут начинали охлаждать полученную дисперсию лития до 20°С. Полученную дисперсию лития в масле промывали нефрасом, литий осушали током аргона. Фракционный состав порошка лития составил: 40% - частицы, размер которых от 100 до 350 мкм, 45% - от 350 до 600 мкм, остальное - менее 100 мкм.

В реактор добавляли 150 г порошка лития и 2 кг нефраса, нагревали содержимое до 60°С, после чего в течении 7 ч дозировали 1 кг н-бутилхлорида таким образом, чтобы температура реакции не превышала 70°С. По окончанию дозирования н-бутилхлорида реакционную массу выдерживали в течении 8 часов при температуре 65°С. Выход н-бутиллития составил 82,4%.

Пример 3 (по изобретению)

В реактор объемом 5 л добавляли 150 г кускового лития и 2 кг нефраса (П1 63/75), содержимое реактора нагревали до 200°С, после чего перемешивали со скоростью 2000 об./мин (соответствует ε равной 8 м2/с3) и спустя 10 минут начинали охлаждать, при этом охлаждение с 200 до 170°С осуществляли в течение 3 минут, а последующее охлаждение до 20°С проводили при умеренной скорости. Осушили литий током аргона.

Фракционный состав порошка лития: 5% - частицы, размер которых до 600 мкм, 20% - от 600 до 1000 мкм, 38% - от 1000 до 1600 мкм, 28% - от 1600 до 2500 мкм, 9% - более 2500 мкм.

Также была проведена серия экспериментов в аналогичных условиях и определен фракционный состав, он варьируется в следующих диапазонах: 5-7% - частицы, размер которых до 600 мкм, 19-25% - от 600 до 1000 мкм, 32-38% - от 1000 до 1600 мкм, 28-30% - от 1600 до 2500 мкм, менее 10% - более 2500 мкм.

Пример 3.1

К 150 г порошка лития (фракция с размером частиц до 600 мкм) в 2 кг нефраса дозировали примерно 4,5 ч 1 кг н-бутилхлорида таким образом, чтобы температура реакции не превышала 62-70°С. Наблюдали сильную экзотерму и высокую реакционную способность лития. По окончанию дозирования н-бутилхлорида реакционную массу выдерживали 5 часов при температуре 65°С. Выход н-бутиллития составил 99,4%.

Пример 3.2

Получение н-бутиллития осуществляли аналогично Примеру 3.1 с тем отличием, что использовали фракцию лития с размером частиц от 600 до 1000 мкм. Выход н-бутиллития составил 99,3%.

Пример 3.3

Получение н-бутиллития осуществляли аналогично Примеру 3.1 с тем отличием, что использовали фракцию лития с размером частиц от 1000 до 1600 мкм. Выход н-бутиллития составил 99,2%.

Пример 3.4

Получение н-бутиллития осуществляли аналогично Примеру 3.1 с тем отличием, что использовали фракцию лития с размером частиц от 1600 до 2500 мкм. Выход н-бутиллития составил 99,3%.

Пример 3.5

Получение н-бутиллития осуществляли аналогично Примеру 3.1 с тем отличием, что использовали фракцию лития с размером частиц более 2500 мкм. Выход н-бутиллития составил 85,8%.

Пример 4 (по изобретению)

В реактор объемом 5 л добавляли 150 г кускового лития и 2 кг нефраса (П1 63/75), содержимое реактора нагревали до 200°С, после чего перемешивали со скоростью 2000 об./мин (соответствует ε равной 8 м2/с3) и спустя 10 минут начинали охлаждать, при этом охлаждение с 200 до 170°С осуществляли в течение 3 минут, а последующее охлаждение до 60°С проводили при умеренной скорости. Порошок лития не фракционировали. Затем в реактор дозировали в течение 7 часов 1 кг н-бутилхлорида таким образом, чтобы температура реакции не превышала 62-70°С. По окончанию дозирования н-бутилхлорида реакционную массу выдерживали в течение 8 ч при температуре 65°С. Выход н-бутиллития составил 99,0%.

Фракционный состав порошка лития: 5% - частицы, размер которых до 600 мкм, 20% - от 600 до 1000 мкм, 38% - от 1000 до 1600 мкм, 28% - от 1600 до 2500 мкм, 9% - более 2500 мкм.

Также была проведена серия экспериментов в аналогичных условиях и определен фракционный состав, он варьируется в следующих диапазонах: 5-7% - частицы, размер которых до 600 мкм, 19-25% - от 600 до 1000 мкм, 32-38% - от 1000 до 1600 мкм, 28-30% - от 1600 до 2500 мкм, менее 10% - более 2500 мкм.

На Фиг. 2 представлены микрофотографии полученной дисперсии металлического лития в нефрасе, на которой видно, что частицы металлического лития имеют неправильную форму и размер частиц более 1500 мкм.

Пример 5 (по изобретению)

Получение н-бутиллития осуществляли аналогично Примеру 4 с тем отличием, что перемешивание при диспергировании осуществляли при скорости 1200 об./мин (соответствует ε равной 3,2 м2/с3). Выход н-бутиллития составил 88,7%.

Фракционный состав порошка лития: 5% - частицы, размер которых до 600 мкм, 18% - от 600 до 1000 мкм, 28% - от 1000 до 1600 мкм, 32% - от 1600 до 2500 мкм, 17% - более 2500 мкм.

Также была проведена серия экспериментов в аналогичных условиях и определен фракционный состав, он варьируется в следующих диапазонах: 3-5% - частицы, размер которых до 600 мкм, 14-20% - от 600 до 1000 мкм, 28-35% - от 1000 до 1600 мкм, 36-43% - от 1600 до 2500 мкм, до 20% - более 2500 мкм.

Пример 6 (сравнительный)

Получение н-бутиллития осуществляли аналогично Примеру 4 с тем отличием, что перемешивание при диспергировании осуществляли при скорости 800 об./мин (соответствует ε равной 2,5 м2/с3). Выход н-бутиллития составил 78,6%.

Фракционный состав порошка лития: 1% - частицы, размер которых до 600 мкм, 7% - от 600 до 1000 мкм, 14% - от 1000 до 1600 мкм, 54% - от 1600 до 2500 мкм, 24% - более 2500 мкм.

Также была проведена серия экспериментов в аналогичных условиях и определен фракционный состав, он варьируется в следующих диапазонах: до 2% - частицы, размер которых до 600 мкм, 5-12% - от 600 до 1000 мкм, 14-22% - от 1000 до 1600 мкм, 51-61% - от 1600 до 2500 мкм, до 30% - более 2500 мкм.

Пример 7 (сравнительный)

Получение н-бутиллития осуществляли аналогично Примеру 4 с тем отличием, что охлаждение с 200 до 170°С осуществляли в течение 9 минут. Выход н-бутиллития составил 76,8%.

Фракционный состав порошка лития: 1% - частицы, размер которых до 600 мкм, 7% - от 600 до 1000 мкм, 15% - от 1000 до 1600 мкм, 56% - от 1600 до 2500 мкм, 21% - более 2500 мкм.

Также была проведена серия экспериментов в аналогичных условиях и определен фракционный состав, он варьируется в следующих диапазонах: 3-5% - частицы, размер которых до 600 мкм, 14-20% - от 600 до 1000 мкм, 28-35% - от 1000 до 1600 мкм, 36-43% - от 1600 до 2500 мкм, до 20% - более 2500 мкм.

Пример 8 (по изобретению)

В реактор объемом 5 л добавляли 150 г кускового лития и 2 кг нефраса (С2-80/120), содержимое реактора нагревали до 200°С, после чего перемешивали со скоростью 2000 об./мин (соответствует (равной 8 м2/с3) и спустя 10 минут начинали охлаждать, при этом охлаждение с 200 до 170°С осуществляли в течение 3 минут, а последующее охлаждение до 60°С проводили при умеренной скорости. Порошок лития не фракционировали. Затем в реактор дозировали в течение 7 часов 1 кг н-бутилхлорида таким образом, чтобы температура реакции не превышала 62-70°С. По окончанию дозирования н-бутилхлорида реакционную массу выдерживали в течение 8 ч при температуре 65°С. Выход н-бутиллития составил 99,0%.

Фракционный состав порошка лития: 5% - частицы, размер которых до 600 мкм, 20% - от 600 до 1000 мкм, 38% - от 1000 до 1600 мкм, 28% - от 1600 до 2500 мкм, 9% - более 2500 мкм.

Также была проведена серия экспериментов в аналогичных условиях и определен фракционный состав, он варьируется в следующих диапазонах: 5-7% - частицы, размер которых до 600 мкм, 19-25% - от 600 до 1000 мкм, 32-38% - от 1000 до 1600 мкм, 28-30% - от 1600 до 2500 мкм, менее 10% - более 2500 мкм.

Пример 9 (по изобретению)

В реактор объемом 5 л добавляли 150 г кускового лития и 2 кг гексана, содержимое реактора нагревали до 200°С, после чего перемешивали со скоростью 2000 об./мин (соответствует (равной 8 м2/с3) и спустя 10 минут начинали охлаждать, при этом охлаждение с 200 до 170°С осуществляли в течение 3 минут, а последующее охлаждение до 60°С проводили при умеренной скорости. Порошок лития не фракционировали. Затем в реактор дозировали в течение 7 часов 1 кг н-бутилхлорида таким образом, чтобы температура реакции не превышала 62-70°С. По окончанию дозирования н-бутилхлорида реакционную массу выдерживали в течение 8 ч при температуре 65°С. Выход н-бутиллития составил 99,3%.

Фракционный состав порошка лития: 5% - частицы, размер которых до 600 мкм, 25% - от 600 до 1000 мкм, 35% - от 1000 до 1600 мкм, 28% - от 1600 до 2500 мкм, 7% - более 2500 мкм.

Также была проведена серия экспериментов в аналогичных условиях и определен фракционный состав, он варьируется в следующих диапазонах: 5-7% - частицы, размер которых до 600 мкм, 19-25% - от 600 до 1000 мкм, 32-38% - от 1000 до 1600 мкм, 28-30% - от 1600 до 2500 мкм, менее 10% - более 2500 мкм.

Пример 10 (по изобретению)

В реактор объемом 5 л добавляли 150 г кускового лития и 2 кг гептана, содержимое реактора нагревали до 200°С, после чего перемешивали со скоростью 2000 об./мин (соответствует (равной 8 м2/с3) и спустя 10 минут начинали охлаждать, при этом охлаждение с 200 до 170°С осуществляли в течение 3 минут, а последующее охлаждение до 60°С проводили при умеренной скорости. Порошок лития не фракционировали. Затем в реактор дозировали в течение 7 часов 1 кг н-бутилхлорида таким образом, чтобы температура реакции не превышала 62-70°С. По окончанию дозирования н-бутилхлорида реакционную массу выдерживали в течение 8 ч при температуре 65°С. Выход н-бутиллития составил 99,2%.

Фракционный состав порошка лития: 6% - частицы, размер которых до 600 мкм, 20% - от 600 до 1000 мкм, 37% - от 1000 до 1600 мкм, 29% - от 1600 до 2500 мкм,8% - более 2500 мкм.

Также была проведена серия экспериментов в аналогичных условиях и определен фракционный состав, он варьируется в следующих диапазонах: 5-7% - частицы, размер которых до 600 мкм, 19-25% - от 600 до 1000 мкм, 32-38% - от 1000 до 1600 мкм, 28-30% - от 1600 до 2500 мкм, менее 10% - более 2500 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА АЛКИЛЛИТИЯ | 2022 |

|

RU2825388C2 |

| Способ получения алкиллития | 2019 |

|

RU2691649C1 |

| Способ получения алкиллития | 2015 |

|

RU2655173C2 |

| СПОСОБ ПЕРИОДИЧЕСКОГО ПОЛУЧЕНИЯ БУТИЛЛИТИЯ | 1994 |

|

RU2081875C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОРМАЛЬНОГО БУТИЛЛИТИЯ | 1994 |

|

RU2095362C1 |

| СПОСОБ МЕТАЛЛООРГАНИЧЕСКОГО ПОЛУЧЕНИЯ ОРГАНИЧЕСКИХ ПРОМЕЖУТОЧНЫХ ПРОДУКТОВ | 2002 |

|

RU2321591C2 |

| Способ получения органодисперсии гидроксидов щелочных металлов (варианты) | 2023 |

|

RU2812564C1 |

| ИНИЦИАТОР АНИОННОЙ (СО)ПОЛИМЕРИЗАЦИИ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННЫХ ДИЕНОВЫХ (СО)ПОЛИМЕРОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2660337C1 |

| Способ получения функционализированных сополимеров бутадиена со стиролом | 2016 |

|

RU2644775C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРИМОГО В УГЛЕВОДОРОДНЫХ РАСТВОРИТЕЛЯХ КОМПЛЕКСА ЭТИЛЛИТИЯ С ОРГАНИЧЕСКИМ СОЕДИНЕНИЕМ | 1998 |

|

RU2151771C1 |

Изобретение относится к способу получения дисперсии металлического лития, которая может быть использована при получении растворов алкиллитиевых соединений. Способ получения дисперсии металлического лития в органическом растворителе осуществляют путем плавления металлического лития, диспергирования расплавленного металлического лития при перемешивании в органическом растворителе, который имеет температуру кипения до 120°C, последующего охлаждения с получением дисперсии металлического лития в органическом растворителе. Перемешивание осуществляют при скорости диссипации энергии турбулентности (ε) от 3 до 25 м2/с3. Также изобретение относится к дисперсии металлического лития в органическом растворителе, который имеет температуру кипения до 120°C, где частицы металлического лития имеют размер частиц более 300 мкм, и способу получения раствора алкиллития с использованием данной дисперсии металлического лития. Обеспечивается получение дисперсии металлического лития с оптимальными размерами и структурой частиц металлического лития, которые обладают высокой активностью, а также обеспечивается сокращение количества стадий способа, что позволяет минимизировать потери металлического лития. 3 н. и 18 з.п. ф-лы, 2 ил., 15 пр.

1. Способ получения дисперсии металлического лития в органическом растворителе путем плавления металлического лития, диспергирования расплавленного металлического лития при перемешивании в органическом растворителе, который имеет температуру кипения до 120°C, последующего охлаждения с получением дисперсии металлического лития в органическом растворителе, причем перемешивание осуществляют при скорости диссипации энергии турбулентности (ε) от 3 до 25 м2/с3.

2. Способ по п. 1, отличающийся тем, что частицы металлического лития имеют размер более 300 мкм, предпочтительно от 300 до 5000 мкм, более предпочтительно от 300 до 2500 мкм.

3. Способ по п. 1 или 2, отличающийся тем, что содержание частиц размером более 2500 мкм не должно превышать 20%, предпочтительно 15%, более предпочтительно 10% относительно общего числа частиц металлического лития.

4. Способ по п. 1 или 2, отличающийся тем, что в качестве органического растворителя используют неполярный органический растворитель.

5. Способ по любому из п. 4, отличающийся тем, что в качестве неполярного органического растворителя используют С5-С7 алкан, например, н-гексан, н-гептан; циклоалкан, например, циклогексан; или их смесь в различном соотношении, такие как нефрас, петролейный эфир.

6. Способ по п. 5, отличающийся тем, что в качестве неполярного органического растворителя используют гексан, циклогексан или нефрас, предпочтительно гексан и нефрас.

7. Способ по любому из пп. 1-6, отличающийся тем, что перемешивание осуществляют при скорости диссипации энергии турбулентности (ε) от 4 до 20 м2/с3, предпочтительно от 5 до 17 м2/с3.

8. Способ по любому из пп. 1-7, отличающийся тем, что охлаждение осуществляют со скоростью более 4°/мин, предпочтительно более 6°/мин, более предпочтительно более 8°/мин, наиболее предпочтительно более 10°/мин.

9. Дисперсия металлического лития в органическом растворителе, полученная способом по любому из пп. 1-8, отличающаяся тем, что частицы металлического лития имеют размер более 300 мкм.

10. Дисперсия по п. 9, отличающаяся тем, что она предназначена для использования при получении раствора алкиллития.

11. Дисперсия по пп. 9, 10, отличающаяся тем, что частицы металлического лития имеют размер от 300 до 5000 мкм, предпочтительно от 300 до 2500 мкм.

12. Дисперсия по любому из пп. 9-11, отличающаяся тем, что содержание частиц размером более 2500 мкм не должно превышать 20%, предпочтительно 15%, более предпочтительно 10% относительно общего числа частиц металлического лития.

13. Дисперсия по любому из пп. 9-12, отличающаяся тем, что в качестве органического растворителя используют неполярный органический растворитель.

14. Дисперсия по любому из пп. 9-13, отличающаяся тем, что в качестве неполярного органического растворителя используют С5-С7 алкан, например, н-гексан, н-гептан; циклоалкан, например, циклогексан; или их смесь в различном соотношении, такие как нефрас, петролейный эфир.

15. Дисперсия по п. 14, отличающаяся тем, что в качестве неполярного органического растворителя используют гексан, циклогексан или нефрас, предпочтительно гексан и нефрас.

16. Дисперсия по любому из пп. 9-15, отличающаяся тем, что частицы металлического лития имеют неправильную форму.

17. Дисперсия по любому из пп. 9-16, отличающаяся тем, что частицы металлического лития имеют разветвленную структуру.

18. Дисперсия по п. 17, отличающаяся тем, что частицы металлического лития имеют насыпную плотность от 0,270 до 0,350 г/мл, предпочтительно от 0,275 до 0,345 г/мл, более предпочтительно от 0,281 до 0,338 г/мл.

19. Способ получения раствора алкиллития путем взаимодействия частиц металлического лития, содержащихся в дисперсии металлического лития по любому из пп. 9-18 и алкилгалогенида, причем дозирование алкилгалогенида к металлическому литию в органическом растворителе осуществляют таким образом, чтобы температура синтеза алкиллития не превышала 75°C.

20. Способ по п. 19, отличающий тем, что в качестве алкилгалогенида используют алкилхлорид, алкилбромид или алкилйодид, предпочтительно алкилхлорид.

21. Способ по п. 20, отличающийся тем, что в качестве алкилхлорида используют метилхлорид, этилхлорид, н-пропилхлорид, н-бутилхлорид, втор-бутилхлорид, трет-бутилхлорид и н-гексилхлорид, предпочтительно н-бутилхлорид, втор-бутилхлорид или трет-бутилхлорид.

| СПОСОБ ПЕРИОДИЧЕСКОГО ПОЛУЧЕНИЯ БУТИЛЛИТИЯ | 1994 |

|

RU2081875C1 |

| US 7326372 B2, 05.02.2008 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРГИРОВАННОГО ЛИТИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 1998 |

|

RU2133655C1 |

| Способ получения алкиллития | 2019 |

|

RU2691649C1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2024-08-19—Публикация

2022-12-13—Подача