Изобретение относится к литейному производству, а именно к способам подготовки металлических литейных форм к заливке металлом, в частности к изготовлению металлических сферических отливок под внутренним газовым давлением.

Известен способ подготовки литейной металлической формы к заливке, включающей нанесение огнеупорного покрытия на рабочую (внутреннюю) поверхность металлической формы (см. Специальные виды литья. Степанов Ю.А. и др., М: Машиностроение, 1970, стр. 99-104).

Недостатком данного способа подготовки формы является пониженная стойкость металлической формы в процессе эксплуатации.

Известен также способ литья с кристаллизацией под давлением, включающий заливку металла в подготовленную металлическую форму с последующей его кристаллизацией под давлением (патент РФ №2806789 С1 от 07.11.2023 г., бюл. №3).

Недостатком данного способа является пониженная стойкость металлической формы при высоких значениях внутренних газовых давлений.

Наиболее близким техническим решением является способ подготовки металлических литейных форм к заливке металлом по а.с. №969419, М. Кл.3 опубл. 30.10.1982, бюл. №40, при котором производят подогрев формы и наносят защитное огнеупорное покрытие.

К недостатку данного способа следует отнести недостаточную стойкость металлической формы при использовании высоких значений внутреннего газового давления.

Задачей заявляемого технического решения является такая подготовка литейной металлической формы к эксплуатации, которая обеспечивает ее минимальный износ, а именно, повышение ее стойкости к образованию трещин и ее преждевременное разрушение в процессе эксплуатации, а значит повышает срок службы формы.

Технический результат, получаемый при осуществлении предложенного изобретения, заключается в повышении стойкости литейной формы к образованию трещин в ней при ее эксплуатации при высоких внутренних газовых давлениях и, как следствие, ее преждевременного разрушения.

Способ подготовки литейной металлической формы к заливке металлом, включающий, ее установку в подогретую до температуры 100-200°С разъемную сферическую матрицу с плотным контактом и последующим охлаждением матрицы до температуры 20-30°С, вследствие чего в стенках формы создается напряженное состояние всестороннего сжатия.

Ограничительные признаки: подготовка формы под заливку металла в виде подогрева литейной формы и последующего нанесения огнеупорного защитного покрытия на рабочую (внутреннюю) поверхность формы.

Отличительные признаки: в нагретую до температуры 100-200°С разъемную сферическую матрицу помещают литейную металлическую сферическую форму, образующую плотный контакт с матрицей, после чего матрицу охлаждают до температуры 20-30°С, вследствие чего в стенках формы реализуется напряженное состояние всестороннего сжатия.

Причинно-следственная связь между совокупностью признаков заявляемого способа и достигаемым результатом, достигается в следующем.

От внутреннего газового давления в стенке сферической металлической формы возникают растягивающие напряжения, которые могут привести к ее разрушению в процессе эксплуатации при использовании высоких внутренних газовых давлений. Поэтому, вполне очевидно, что создание предварительно сжимающих напряжений в стенке литейной формы будет способствовать снижению уровня образующихся растягивающих напряжений в стенке литейной формы при реализации газового давления в полости формы, а значит и повышению стойкости металлической формы.

Подготовка литейной формы к работе может быть продемонстрирована следующим примером.

Подготовленная разъемная металлическая форма сферической конфигурации, с нанесенным на рабочую (внутреннюю) поверхность формы защитным огнеупорным покрытием, устанавливается в разъемную сферическую матрицу, нагретую до температуры 100-200°С, с плотным их контактом. Далее следует охлаждение матрицы до 20-30°С, например, путем искусственного охлаждения воздухом, водой или другой жидкостью, возможно их смесью. В результате такого охлаждения матрица, уменьшаясь в объеме, сдавливает форму, реализуя в ее стенках напряженное состояние всестороннего сжатия, а в стенках матрицы - всестороннего растяжения, после чего осуществляют заливку такой формы жидким металлом с одновременным воздействием на него внутреннего газового давления от сгорания в свободном объеме формы легковоспламеняющегося материала (жидкости), например, бензина.

Обеспечение стенкам металлической формы состояния всестороннего сжатия, а стенкам матрицы всестороннего растяжения, приводит к повышению стойкости формы по растрескиванию, а кристаллизация и охлаждение жидкого металла под высоким газовым давлением обеспечивают получение качественных отливок.

Эффективность создания в стенках металлической формы состояния всестороннего сжатия подтверждается приведенным ниже примером.

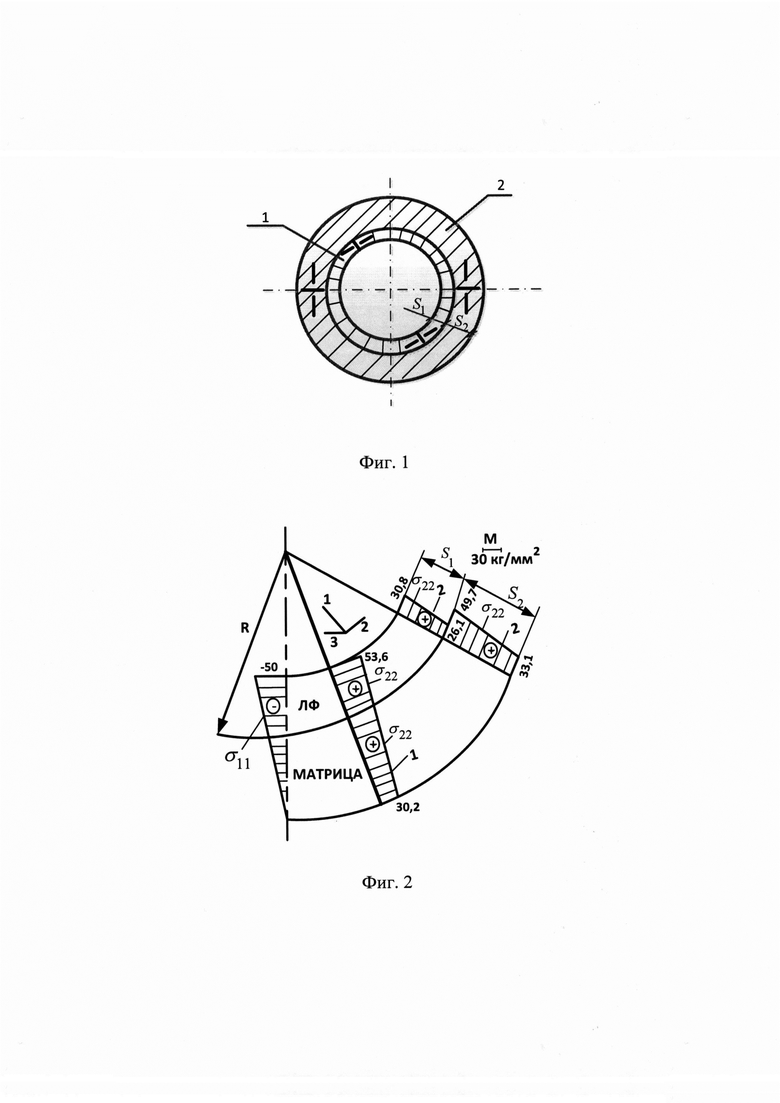

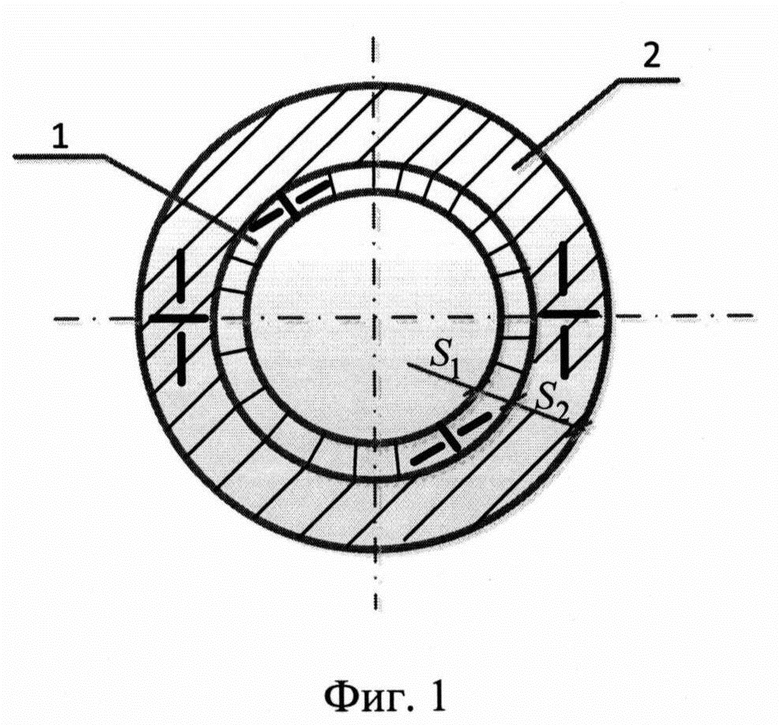

На фиг. 1 показано меридианное сечение сферической разъемной литейной формы (1) в разъемной матрице (2). Материал литейной формы и матрицы - сталь: модуль сдвига стали G=8100 кг/мм2, коэффициент Пуассона μ=0,3. Матрица нагрета до θ=100°С, в нее устанавливается литейная форма, следует мгновенное охлаждение матрицы совместно с литейной формой, далее в литейной форме реализуется давление Р=5000 атм.=50 кг/мм2. Используя уравнения линейной теории упругости и численный метод, получим решение при R=50 мм, S1=4 мм, S2=20 мм.

Результаты решения по нормальному напряжению σ22 приведены в виде эпюр на фиг. 2. Очевидно, что в такой постановке напряжения и перемещения будут одинаковы в любом сечении стенок матрицы и литейной формы. При этом I - эпюры σ22 если бы не было матрицы, а стенка литейной формы были бы S=S1+S2=30 мм при R=50 мм; II - эпюры σ22 при S1=4 мм, S2=20 мм при температуре охлаждения матрицы от 100°С до 20°С.

Видим значительный эффект предварительно напряженной литейной формы - при внутреннем давлении в полости Р=5000 атм. напряжения σ22 в литейной форме - упали почти в 2 раза; а если бы не было предварительного напряжения, то в стенке литейной формы, равной S=30 мм, напряжения на внутренней поверхности, равнялись бы ≈50 кг/мм2, а это опасная величина, поскольку внутри литейной формы температура может быть сотни градусов, и металл формы может потечь.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНАЯ МНОГОСЛОЙНАЯ ОБОЛОЧКОВАЯ ФОРМА | 2024 |

|

RU2828801C1 |

| ЛИТЕЙНАЯ МНОГОСЛОЙНАЯ ОБОЛОЧКОВАЯ ФОРМА | 2024 |

|

RU2827520C1 |

| ЛИТЕЙНАЯ МНОГОСЛОЙНАЯ ОБОЛОЧКОВАЯ ФОРМА | 2024 |

|

RU2830086C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Способ изготовления деталей высоконагруженных пар трения | 1983 |

|

SU1120029A1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2063300C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2318126C1 |

Изобретение относится к области литейного производства. Способ подготовки металлической литейной формы к заливке металлом включает нагрев разъемной сферической матрицы до 100-200°С и помещение в нее, с плотным контактом, нагретой металлической сферической литейной формы с нанесенным на нее огнеупорным покрытием. Затем разъемную матрицу охлаждают до температуры 20-30°С, вследствие чего в стенках формы реализуется напряженное состояние всестороннего сжатия. Предварительное создание сжимающих напряжений в стенке литейной формы приводит к снижению растягивающих напряжений в стенке литейной формы, образующихся при изготовлении металлических сферических отливок под внутренним газовым давлением. Обеспечивается повышение стойкости литейной формы к образованию трещин при высоком внутреннем газовом давлении. 2 ил., 1 пр.

Способ подготовки металлической литейной формы к заливке металлом, включающий подогрев литейной формы с последующим нанесением защитного огнеупорного покрытия на рабочую поверхность металлической формы, отличающийся тем, что в нагретую до температуры 100-200°С разъемную сферическую матрицу помещают литейную металлическую сферическую форму, образующую плотный контакт с матрицей, после чего матрицу охлаждают до температуры 20-30°С, вследствие чего в стенках формы реализуется напряженное состояние всестороннего сжатия.

| Способ подготовки металлических литейных форм к заливке металлом | 1980 |

|

SU969419A1 |

| Изложница для центробежного литья | 1985 |

|

SU1310103A1 |

| Способ изготовления цилиндрического корпуса подводного аппарата | 2018 |

|

RU2696536C1 |

| Способ подготовки и устройство для подготовки оснастки для выплавки литых прутковых заготовок из жаропрочных сплавов на никелевой основе | 2018 |

|

RU2680789C1 |

| СПОСОБ ФОРМОВКИ ЛИТЕЙНЫХ ФОРМ | 2007 |

|

RU2456116C2 |

| DE 102015115437 A1, 16.03.2017 | |||

| DE 102004051499 B4, 16.04.2009 | |||

| ПЛАСТИЧНАЯ СМАЗКА | 1999 |

|

RU2169171C2 |

Авторы

Даты

2025-06-06—Публикация

2024-11-12—Подача