Oi ОО 4:

Изобретение относится к устройствам для передачи деталей между транспортерами при комплексной автоматизации производственных процессов, особенно малогабаритных изделий типа втулок, коротких и ступенчатых валиков и т. д.

Известно устройство для передачи деталей с одного рольганга на другой, расположенный на более высоком уровне, содержащее вертикальную стойку с направляющими, подъемный стол с приводными роликами и замкнутую цепную передачу, одна из ветвей которой находится в постоянном зацеплении с передающей звездочкой подъемного стола, а другая - со звездочкой рольганга 1.

Недостатком данного устройства является наличие двух приводов и то, что оно приемлемо только для транспортировки крупногабаритных деталей, а мелкие детали типа втулок, коротких валиков и т. п. будут проваливаться в промежутке между подающим рольгангом и подъемным столом.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для передачи деталей между конвейерами, расположенными на разных уровнях, включающее вертикальный цепной конвейер с ложементами для деталей, механизм подачи деталей с нижнего на вертикальный и с вертикального на верхний конвейеры в виде связанных между собой и вертикальным цепным конвейером толкателей и привод перемещения 2 .

Недостатком известного устройства является сложность кинематической связи между толкателями и вертикальным цепным конвейером за счет применения цепочных колес, системы рычагов и кулачков, что снижает надежность работы устройства в целом. Целью изобретения является упрощение конструкции и повыщение надежности работы устройства.

Указанная цель достигается тем, что в устройстве для передачи деталей между конвейерами, расположенными на разных уровнях, включающем вертикальный цепной конвейер с ложементами для деталей, механизм подачи деталей с нижнего на вертикальный и с вертикального на верхний конвейеры в виде связанных между собой и вертикальным цепным конвейером толкателей и привод перемещения, один из валов вертикального цепного конвейера выполнен полым и имеет храповое колесо, а связь между вертикальным цепным конвейером и одним из толкателей выполнена в виде размещенного в полом валу дополнительного вала с собачкой, установленной с возможностью взаимодействия с храповым колесом, и контактирующих между собой рейки, закрепленной на толкателе, и зубчатого колеса, укрепленного на дополнительном валу, при этом толкатели связаны между собой посредством вертикального вала с укрепленными по концам щестернями и установленных на дополнительном валу и другом толкателе с возможностью взаимодействия с щестернями вертикального вала соответственно дополнительной щестерни и рейки, причем привод перемещения выполнен в виде силового цилиндра, связанного с одним из толкателей.

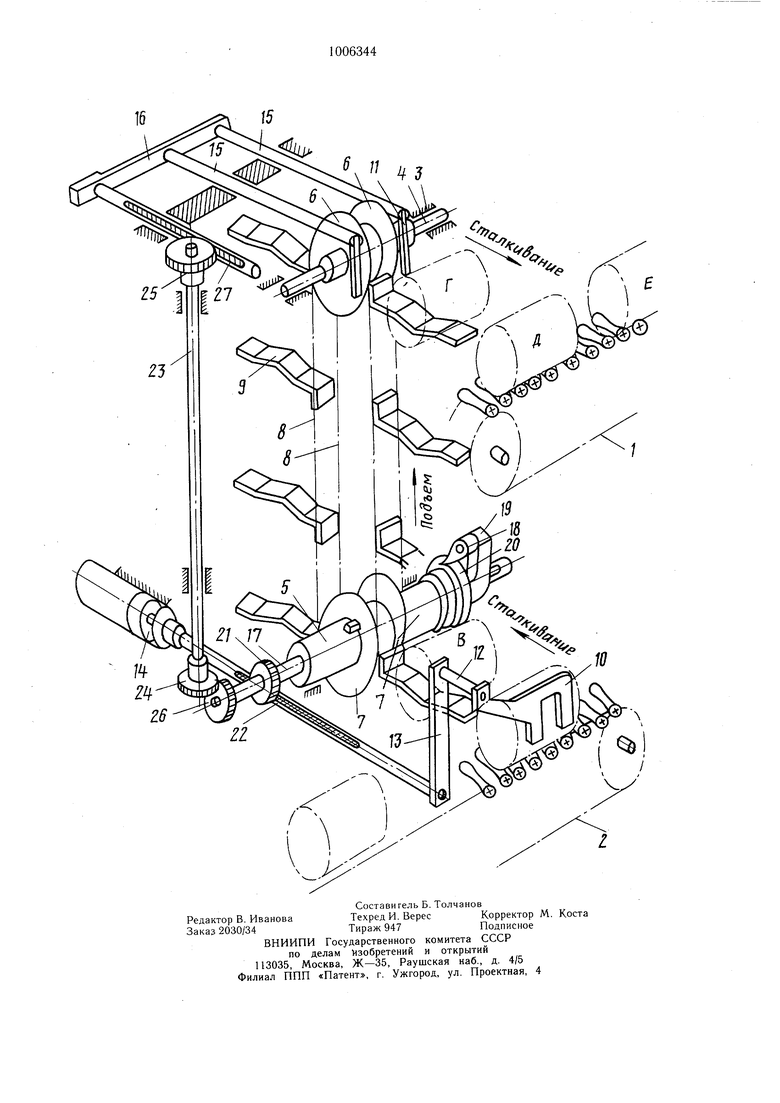

На чертеже изображена кинематическая схема устройства.

0 Устройство для передачи деталей между конвейерами 1 и 2, расположенными на разных уровнях, включает вертикальный цепной конвейер, состоящий из укрепленных на стойке 3 в подщипниках оси 4, на верхнем уровне (разгрузки) и полого вала 5, на

5 нижнем уровне (загрузки), несущих соответственно пары звездочек б и 7, связанных между собой втулочно-роликовыми цепями 8, на которых укреплены ложементы 9, расположенные с заданным щагом и имеющие форму призмы и предназначенные для установки и ориентации деталей в поперечном направлении. Кроме того, устройство включает механизмы подачи деталей с нижнего конвейера 2 на вертикальный цепной конвейер и с последнего на верхний конвейер 1,

5 выполненные в виде толкателя-захвата 10 и другого толкателя 11.

Толкатель 10 связан через скалку 12, планку 13 с приводом перемещения 14, выполненным в виде силового цилиндра (гид0 роцилиндра). Толкатель И связан скалками 15 и планкой 16. Толкатель 10 связан с вертикальным цепным конвейером через размещенный в полом валу 5 дополнительный вал 17 с собачкой 18, укрепленной на нем через водило 19. Храповое колесо 20,

5 смонтированное на полом валу 5, и зубчатое колесо 21 контактирует со щтоком рейкой 22, закрепленной на толкателе 10. Толкатель 10 связан с толкателем 11 посредством вертикального вала 23, имеющего по концам щестерни 24 и 25, и взаимодействующих с последними соответственно дополнительной щестерни 26, укрепленной на дополнительном валу 17, и рейки 27, укрепленной на толкателе 11.

5 На чертеже буквой А изображено исполнение детали на конвейере 2, буквой Б - при остановке детали при взаимодействии с упором, буквой В - расположение деталей на ложементе 9 перед подъемом, буквой Г - расположение детали на ложементе 9 при

0 передаче на конвейер 1, буквой Д - расположение детали на конвейере 1, буквой Е - перемещение детали конвейером 1. Устройство работает следующим образом. Деталь, находясь на нижнем конвейере в положении А, подается им вправо вдоль

оси до жесткого упора (на чертеже не показано) и занимает положение Б напротив ложемента 9 вертикального цепного конвейера.. Для продолжения цикла необходимо условие, чтобы на нижнем конвейере деталь дошла до упора в положение Б, а на верхнем - ушла из положения Д. При движении от силового цилиндра 14 (гйдроцилиндра) штока-рейки 22 от нас через планку 13 и скалку 12 посредством Толкателя-захвата 10 деталь из позиции Б перемешается в положение В. Одновременно через зубчатое колесо 21, вал 17, коническую пару (шестерни 26 и 24), вертикальный вал 23, шестерню 25 и рейку 27, планку 16, скалки 15 и толкатель 11, деталь из положения Г ложемента 9 сталкивается на верхний конвейер в положении Д. При этом движении цепи 8 с ложементами 9 остаются неподвижными, так как вал 17, проворачиваясь по часовой стрелке, увлечет за собой водило 19 с собачкой 18, а храповое колесо, 20, полый вал 5 и звездочки 7 останутся на месте. Вал, 17 поворачивается на угол, несколько меньший 360°. При перемещении штока-рейки 22 на нас произойдет возврат толкателя 10 и толкателей 11 в исходное положение и подъем деталей на ложементах 9 цепей 8 на шаг, соответствующий повороту звездочек 6 и 7 на 180°. При этом поворот вала 17 сначала до 170° не окажет действия на вертикальный цепной конвейер, так как только после этого собачка 18 водила 19 вступает в контакт с зубом храпового колеса 20 и начнет поворачивать звездочки 6 и 7 на остальные 180°. Это сделано для того, чтобы деталь при подъеме в положение Г разминулась с толкателями 11, возвращающимися в это время в исходное положение. Далее цикл повторяется. Все механизмы имеют между собой жесткую кинематическую связь, приводятся в действие от одного привода и функционируют по заданному циклу, что существенно упрощает конструкцию и повышает надежность работы устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для автоматической подачи заготовки в горизонтально-сверлильных станках | 1940 |

|

SU86115A2 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 1973 |

|

SU381497A1 |

| Роторно-конвейерная машина | 1985 |

|

SU1286428A1 |

| Устройство для передачи длинномерных изделий с одной технологической позиции на другую | 1976 |

|

SU590214A1 |

| ВСЕСОЮЗНАЯ Iшшно-кх>&;;г:г ?(4БИБЛИО^Т(<Д J | 1972 |

|

SU349509A1 |

| Агрегат для изготовления гнуто-пропильных деталей мебели | 1957 |

|

SU109496A1 |

| Устройство для нанесения клея на кромки обувных деталей из мягких материалов | 1990 |

|

SU1784202A1 |

| Делительная машина | 1958 |

|

SU118618A1 |

| Устройство для передачи изделий | 1980 |

|

SU941260A1 |

| Устройство для перегрузки яиц из ячеечной тары на транспортер | 1972 |

|

SU490739A1 |

УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ДЕТАЛЕЙ МЕЖДУ КОНВЕЙЕРАМИ, РАСПОЛОЖЕННЫМИ НА РАЗНЫХ УРОВНЯХ, включающее вертикальный цепной конвейер с ложементами для деталей, механизм подачи деталей с нижнего на вертикальный и с вертикального на верхний Конвейер в виде связанных между собой и вертикальным цепным конвейером толкателей и привод перемещения, отличающееся тем, что, с целью упрощения конструкции и повышения надежности работы устройства, один из валов вертикального цепного конвейера выполнен полым и имеет храповое колесо, а связь между вертикальным цепным конвейером и одним из толкателей выполнена в виде размещенного в полом валу дополнительного вала с собачкой, установленной с возможностью взаимодействия с храповым колесом, и контактирующих между собой рейки, закрепленной на толкателе, и зубчатого колеса, укрепленного на дополнительном валу, при этом толкатели связаны между собой посредством вертикального вала с укрепленными по концам шестернями и установленных на дополнительном валу и другом толкателе с возможностью взаимоS действия с шестернями вертикального вала соответственно дополнительной шестерни и рейкн, причем привод перемещения выполнен в виде силового цилиндра, связанного с одним из толкателей.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для передачи деталей с рольгангов,расположенных на разных уровнях | 1978 |

|

SU775022A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для перемещения бутылок определенными партиями | 1956 |

|

SU105544A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1983-03-23—Публикация

1980-12-29—Подача