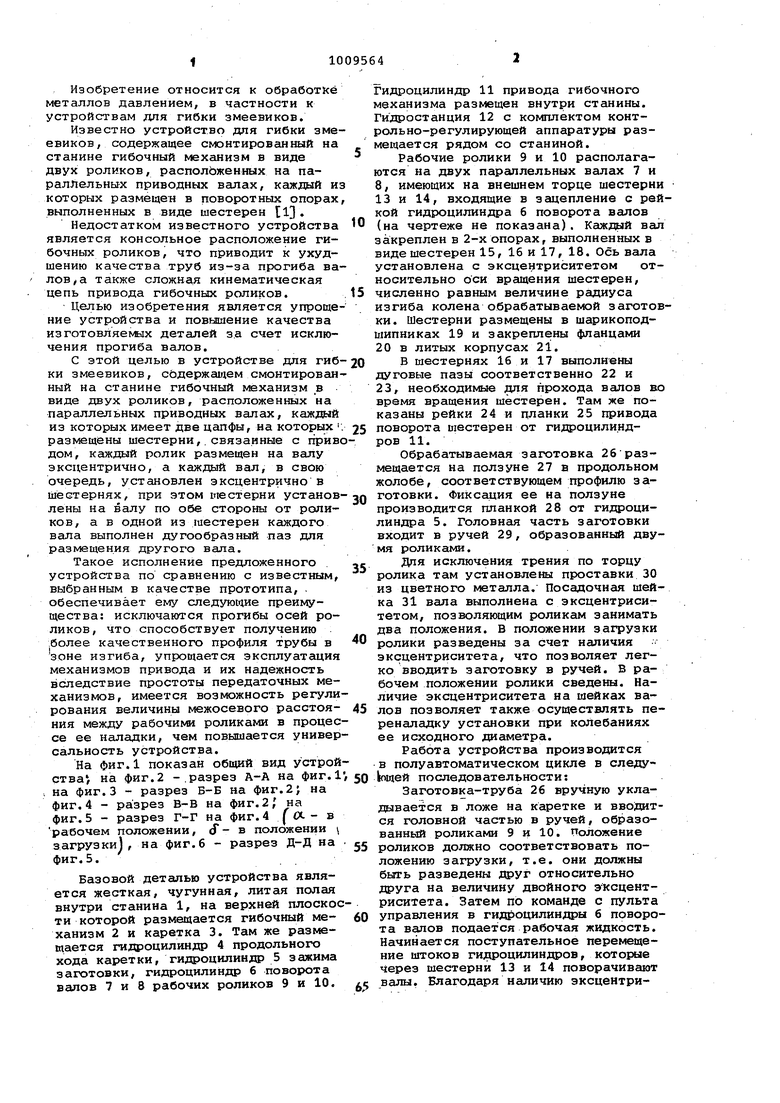

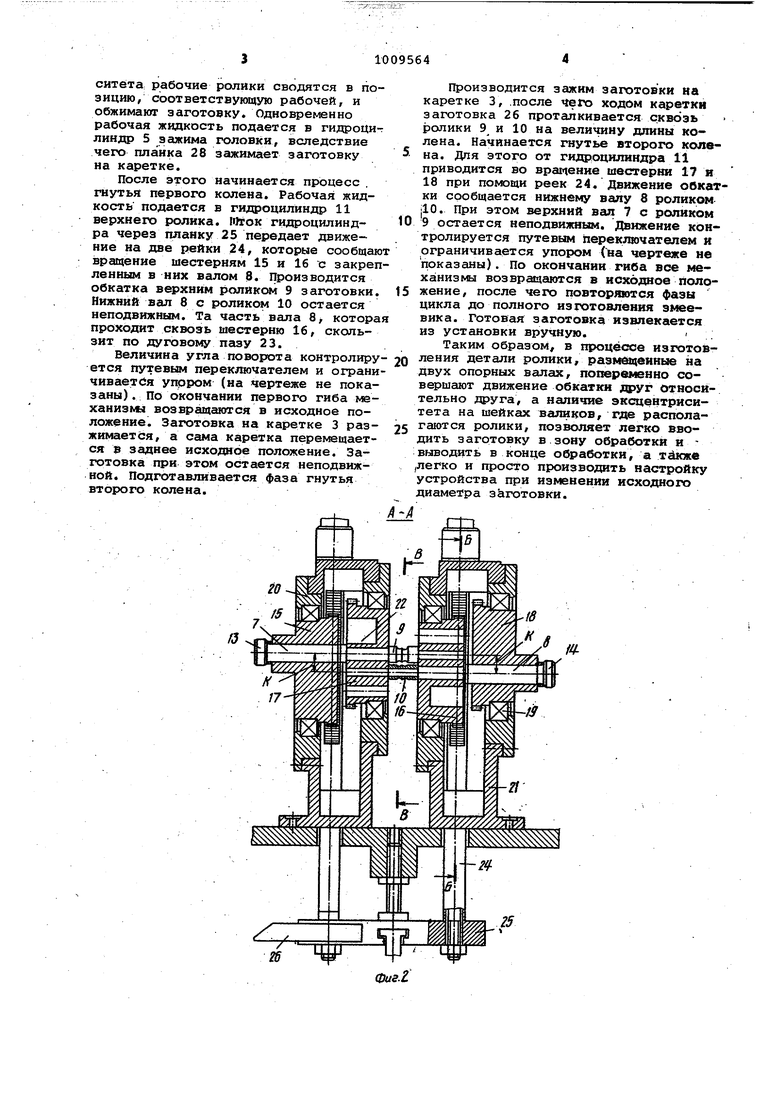

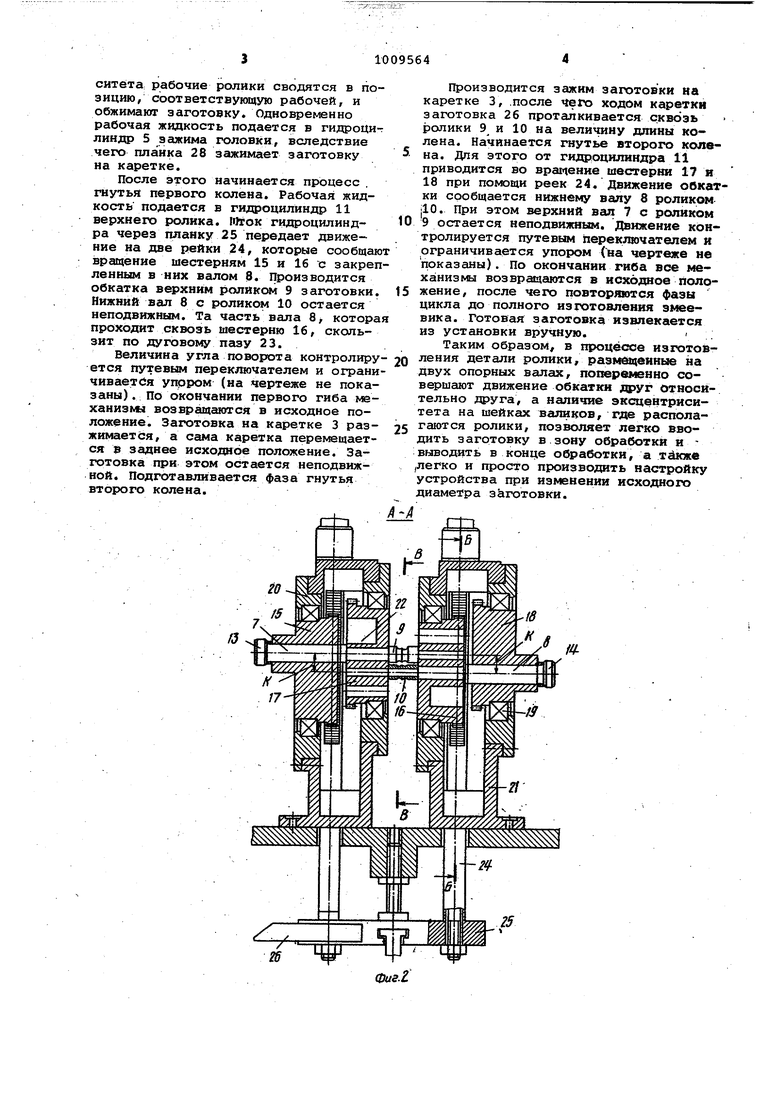

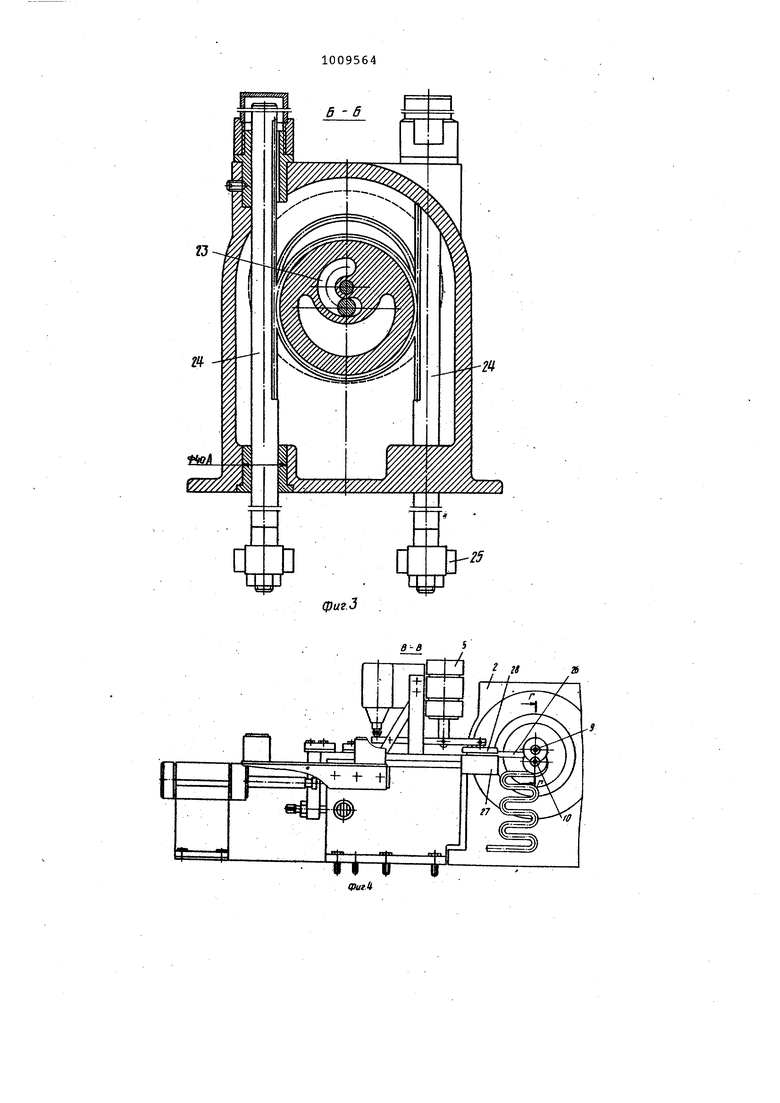

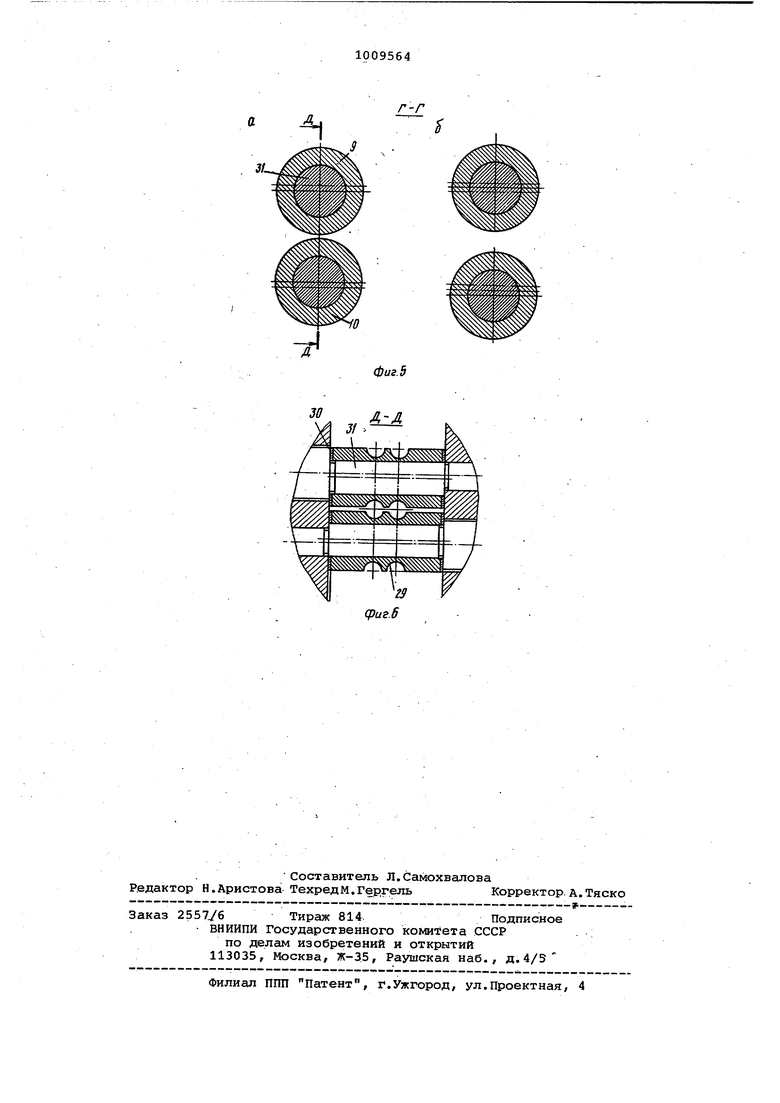

Изобретение относится к обработке металлов давлением, в частности к устройствам для гибки змеевиков. Известно устройство для гибки зме евиков , содержащее смонтированный на станине гибочный механизм в виде двух роликов, располЬженных на параллельных приводных валах, каждый и которых размещен в поворотных опорах выполненных в виде шестерен I. Недостатком известного устройства является консольное расположение гибочных роликов, что приводит к ухудшению качества труб из-за прогиба ва лов, а также сложная кинематическая цепь привода гибочных роликов. Целью изобретения является упроще ние устройства и повышение качества изготовляемых деталей з.а счет исключения прогиба валов. С этой целью в устройстве для гиб ки змеевиков, сЬдержаи ем смонтирован ный на станине гибочный механизм в виде двух роликов, расположенных на параллельных приводных валах, каждый из которых имеет две цапфы, на которых размещены шестерни,.связанные с прив дом, каждый ролик размещен на валу эксцентрично, а каждый вал, в свою очередь, установлен эксцентрично в шестернях, при этом шестерни установ лены на валу по обе стороны от роликов, а в одной из шестерен каждого вала выполнен дугообразный паз для размещения другого вала. Такое исполнение предложенного устройства по сравнению с известным, выбранным в качестве прототипа,. обеспечивает ему следующие преимущества: исключаются прогибы осей роликов, что способствует получению .более качественного профиля трубы в зоне изгиба, упрощается эксплуатация механизмов привода и их надежность вследствие простоты передаточных механизмов, имеется возможность регули рования величины межосевого расстояния между рабочиида роликами в процес се ее наладки, чем повышается универ сальность устройства. На фиг.1 показан общий вид устрой ства, на фиг.2 -.разрез А-А на фиг.1 , на фиг.З - разрез Б-Б на фиг.2 на фиг. 4 - разрез В-В на фиг.2, на фиг. 5 - разрез Г-Г на фиг. 4 ( в рабочем положении, f - в положении загрузки, на фиг.6 - разрез Д-Д на фиг.5. Базовой деталью устройства является жесткая, чугунная, литая полая внутри станина 1, на верхней плоскос ти которой размещается гибочный механизм 2 и каретка 3. Там же разметается гидроцилиндр 4 продольного хода каретки, гидроцилиндр 5 зажима заготовки, гидроцилиндр б поворота валов 7 и 8 рабочих роликов 9 и 10. Гидроцилиндр 11 привода гибочного механизма размещен внутри станины. Гидростанция 12 с комплектом контрольно-регулирующей аппаратуры размещается рядом со станиной. Рабочие ролики 9 и 10 располагаются на двух параллельных валах 7 и 8, имеющих на внешнем торце шестерни 13 и 14, входящие в зацепление с рейкой гидроцилиндра 6 поворота валов (на чертеже не показана). Каждый вал закреплен в 2-х опорах, выполненных в виде шестерен 15,1би17,18. Ось вала установлена с эксцентриситетом относительно оси вращения шестерен, численно равным величине радиуса изгиба колена обрабатываемой заготовки. Шестерни размещены в шарикоподшипниках 19 и закреплены фланцами 20 в литых корпусах 21. В шестернях 16 и 17 выполнены дуговые пазы соответственно 22 и 23, необходимые для прохода валов но время вращения шестерен. Там же показаны рейки 24 и планки 25 привода поворота шестерен от гидроцилиндров 11. Обрабатываемая заготовка 26 раз1«ющается на ползуне 27 в продольном жолобе, соответствующем профилю заготовки. Фиксация ее на ползуне производится планкой 28 от гидроцилиндра 5. Головная часть заготовки входит в ручей 29, образованный двумя роликами. Для исключения трения по торцу ролика там установлены проставки 30 из цветного металла. Посадочная шейка 31 вала выполнена с эксцентриситетом, позволякнцим роликам занимать два положения, в положении загрузки ролики разведены за счет наличия эксцентриситета, что позволяет легко вводить заготовку в ручей. В рабочем положении ролики сведены. Наличие эксцентриситета на шейках валов позволяет также осуществлять переналадку установки при колебаниях ее исходного диаметра. Работа устройства производится в полуавтоматическом цикле в следуЬщей последовательности: Заготовка-труба 26 вручную укладывается в ложе на каретке и вводится головной частью в ручей, образованный роликами 9 и 10. ттоложение роликов должно соответствовать положению загрузки, т.е. они должны быть разведены друг относительно друга на величину двойного ЭКсцентриситета. Затем по команде с пульта управления в гидроцилиндры 6 поворота валов подается рабочая жидкость. Начинается поступательное перемещение штоков гидроцилиндров, которые через шестерни 13 и 14 поворачивают валы. Благодаря наличию эксцентриситета рабочие ролики сводятся в позицию, соответствукадую рабочей, и обжиманп- заготовку. Одновременно рабочая жидкость подается в гидроцит линдр 5 зажима головки, вследствие чего плаика 28 зажимает заготовку на каретке.

После этого начинается процесс . гнутья первого колена. Рабочая жидкость подается в гидроцилиндр 11 верхнего ролика. 0гок гидаоцилиндра через планку 25 передает движение на две рейки 24, которые сообщаю вращение шестерням 15 и 16 х: закрепленным в них валом 8. Производится обкатка верхним роликот 9 заготовки. Нижний вал 8 с роликом 10 остается неподвижным. Та часть вала 8 котора проходит сквозь шестерню 16, скользит по дуговому пазу 23.

Величина угла поворота контролиру ется путевым переключателем и ограничиваетйя упрром (на чертеже не показаны) . По окончании первого гиба механизмы возвращаются в исходное положение. Заготовка на каретке 3 разжимается, а сама каретка перемещается в заднее исходное положение. Заготовка при этом остается неподвижной. Подготавливается фаза гнутья второго колена.

Производится зажим заготовки на каретке 3, .после чего ходом каретки заготовка 26 проталкивается сквозь ролики 9 и 10 на величину длины колена. Начинается гнутье второго колена. Для зтого от гидроцилиндра 11 приводится во вращение шестерни 17 и 18 при помощи реек 24. Движение обкатки сообщается нижнему валу 8 роликом |10. При этом верхний вал 7 с роликом 9 остается неподвижным. Движение контролируется путевым переключателем и ограничивается упором (на чертеже не показаны). По окончании гиба все механизмы возвращаются в исходное положение, после чего повтортотся фазы цикла до полного изготовления змеевика. Готовая заготовка извлекается из установки вручную. .

Таким образом, в процессе изготовления детали ролики, размвцеиные на двух опорных валах, попеременно совершают движение обкатки друг относительно друга, а наличие эксцентриситета на шейках валиков, где располагаются ролики, позволяет легко вводить заготовку в зону обработки и выводить в конце обработки, а тёкже (Легко и просто производить настройку устройства при изменении исходного диаметра заготовки.

1

25

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления змеевиков | 1981 |

|

SU997905A1 |

| Станок для гибки змеевиков | 1990 |

|

SU1726091A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Трубогибочный станок | 1981 |

|

SU988410A1 |

| Устройство для изготовления змеевиков | 1982 |

|

SU1160041A1 |

| Станок для гибки змеевиков | 1979 |

|

SU854507A1 |

| Станок для изготовления змеевиков | 1980 |

|

SU863072A1 |

| Станок для изготовления змеевиков | 1980 |

|

SU946724A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ СЛОЖНОЙ ФОРМЫ ИЗ ДЛИННОМЕРНЫХ ТРУБНЫХ ПЛЕТЕЙ И ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2038886C1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

№

а А.

г-г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СТАНОК ДЛЯ ГИБКИ ЗМЕЕВИКОВ | 0 |

|

SU290635A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-04-07—Публикация

1981-09-08—Подача