4

;о

Изобретение относится к оборудованию для производства рулонных материалов и может най,ти применение в химической промышленности и в промышленности строительных материалов, например, при намотке изола, гидробутила и т. д.

Известно устройство для намотки рулонных материалов, состояшее из вальянов и механизма прижима рулона 1.

Недостатком данного устройства является низкий уровень механизации вследствие наличия ручного труда, используемого для подачи сердечников и съема готовых рулонов.

Наиболее близким к изобретению является устройство для намотки рулонных материалов, содержащее магазин для оправок со средством подачи оправок в намоточный узел, включающий два приводных вальяна, два направляющих валика, установленных на рычаге, и прижимной ролик, счетчик метража материала средство для отрезки материала заданной длины и электрическую систему управления 2.

Однако применяемая система заправки рулонного материала не обеспечивает заправку первого витка относительно жесткого материала на сердечники, вследствие чего необходимо применять средства для принудительной заправки относительно жестких материалов.

Цель изобретения - повышение надежности работы.

Поставленная цель достигается тем, что в устройстве для. намотки рулонных материалов, содержащем магазин для оправок со средством подачи оправок в намоточный узел, включающий два приводных вальяна, два направляющих валика, установленных на рычаге, и прижимной ролик, счетчик метража материала, средство для отрезки материала заданной длины и электрическую систему управления, намоточный узел имеет отсечную гребенку, размещенную между приводными вальянами, и силовой цилиндр, шток которого соединен с рычагом направляющих валиков, а механизм отрезки включает ротационные ножницы, одно из лезвий которого выполнено пильчатым, при этом магазин для оправок и направляющие валики размещены ниже приводных вальянов.

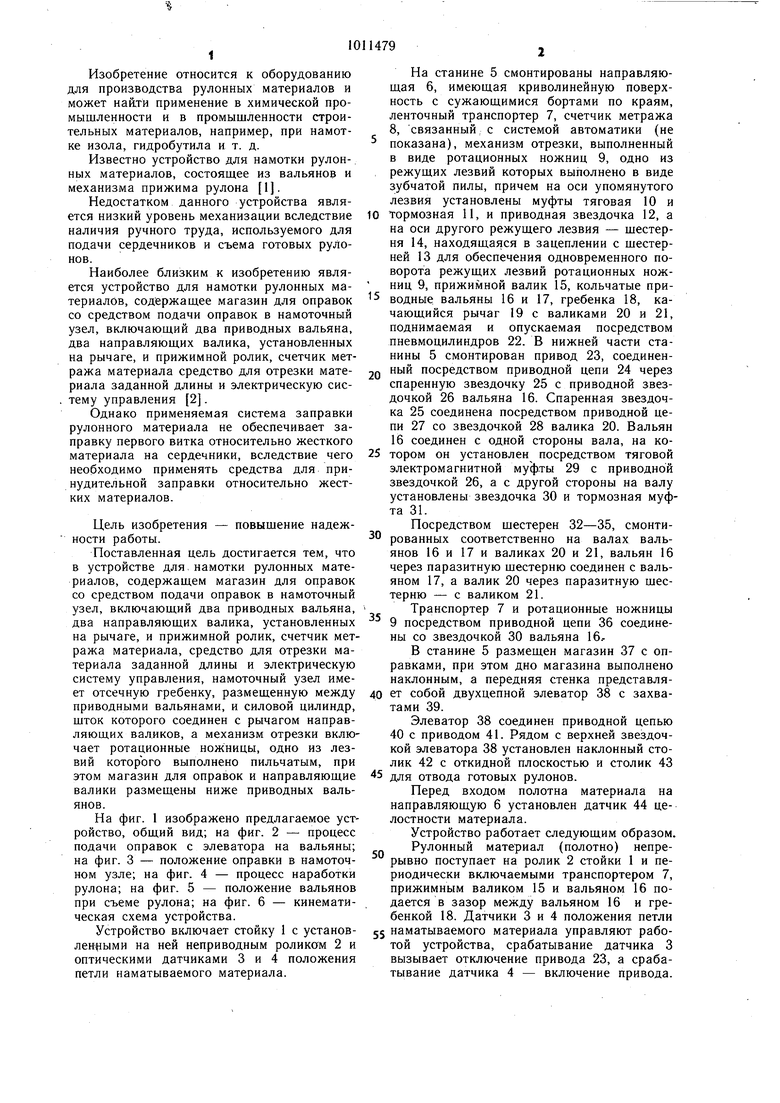

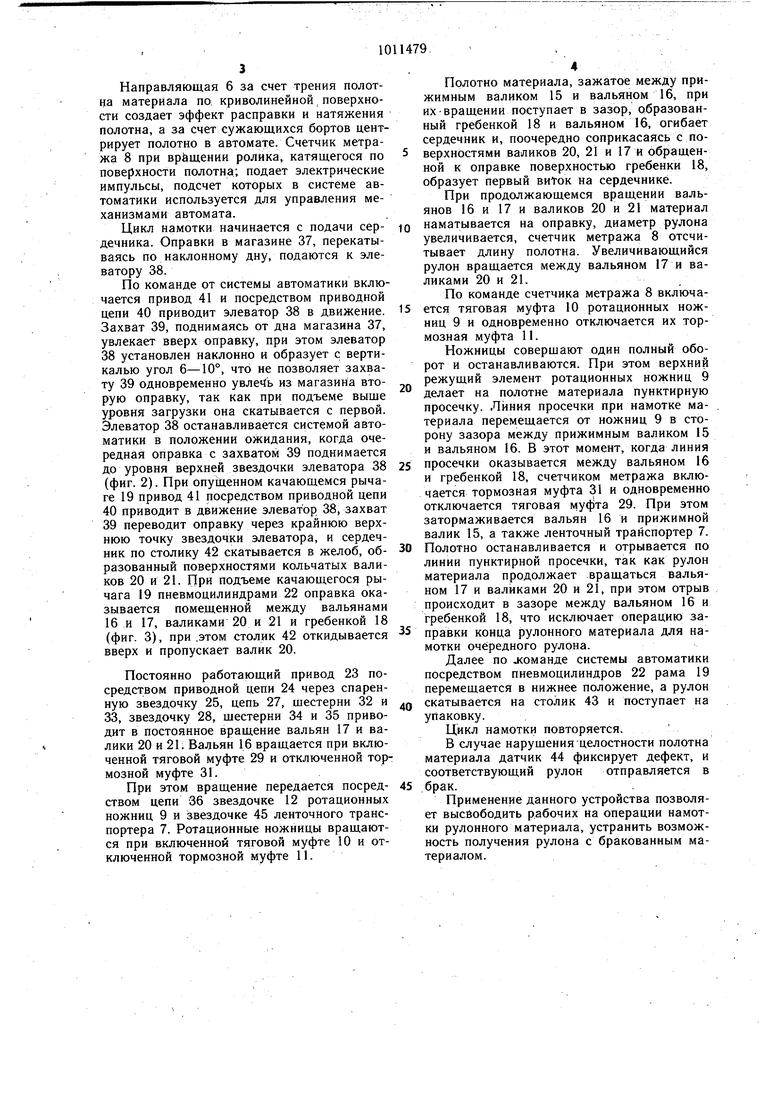

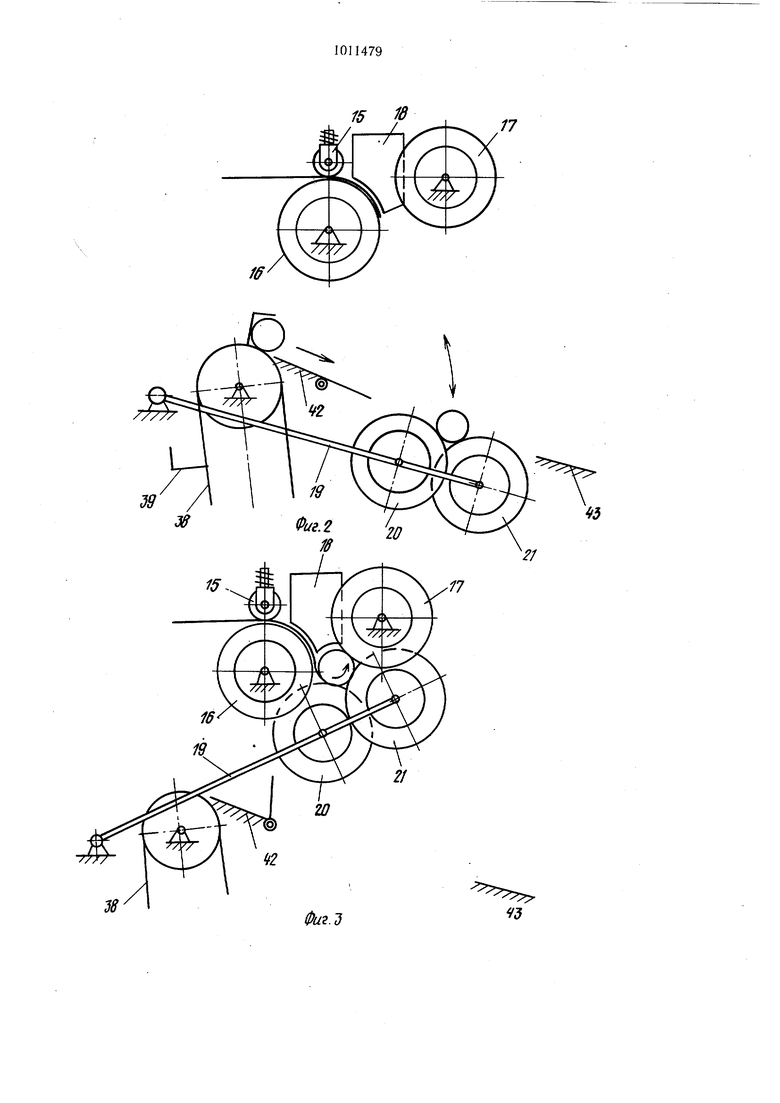

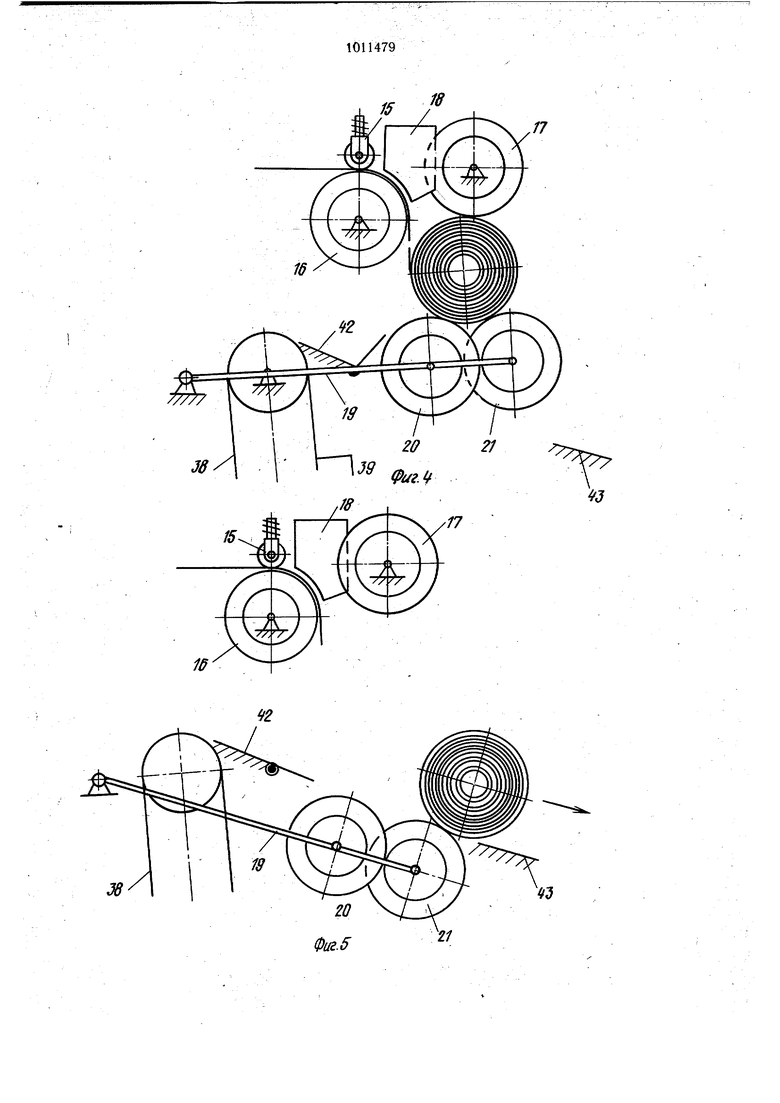

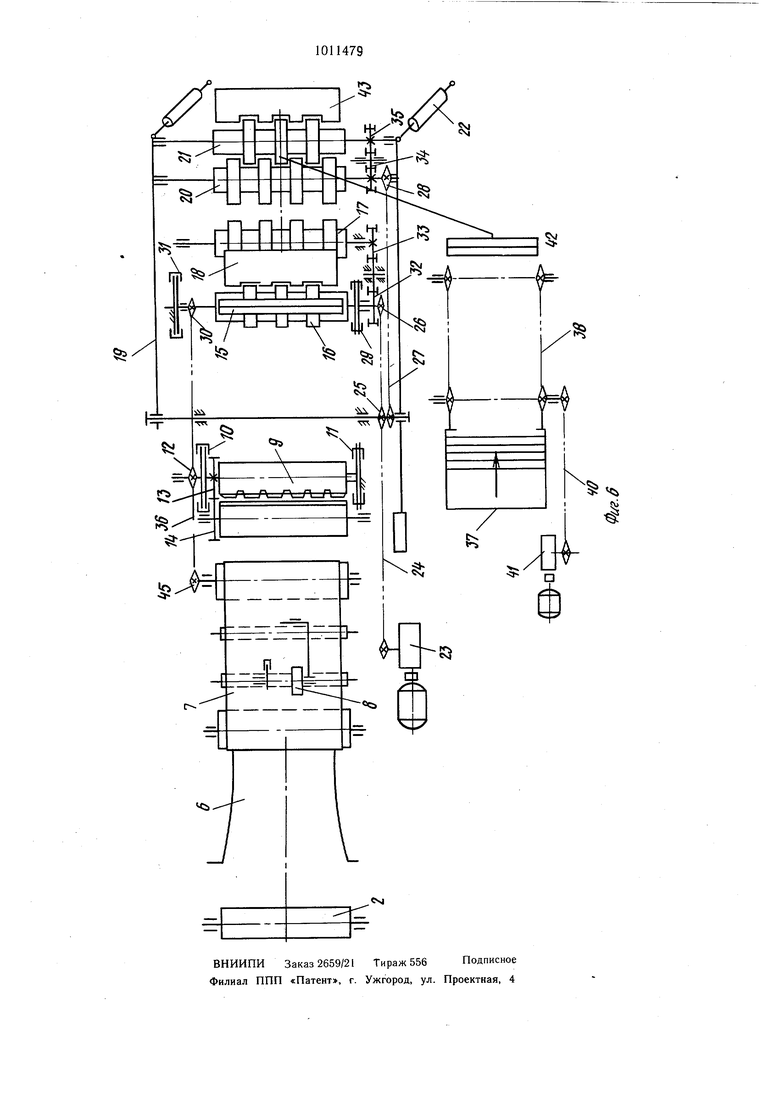

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - процесс подачи оправок с элеватора на вальяны; на фиг. 3 - положение оправки в намоточном узле; на фиг. 4 - процесс наработки рулона; на фиг. 5 - положение вальянов при съеме рулона; на фиг. 6 - кинематическая схема устройства.

Устройство включает стойку 1 с установленрыми на ней неприводным роликом 2 и оптическими датчиками 3 и 4 положения петли наматываемого материала.

На станине 5 смонтированы направляющая 6, имеющая криволинейную поверхность с сужающимися бортами по краям, ленточный транспортер 7, счетчик метража 8, связанный; с системой автоматики (не показана), механизм отрезки, выполненный в виде ротационных ножниц 9, одно из режущих лезвий которых выполнено в виде зубчатой пилы, причем на оси упомянутого лезвия установлены муфты тяговая 10 и тормозная 11, и приводная звездочка 12, а на оси другого режущего лезвия - щестерня 14, находящаяся в зацеплении с щестерней 13 для обеспечения одновременного поворота режущих лезвий ротационных ножниц 9, прижимной валик 15, кольчатые приводные вальяны 16 и 17, гребенка 18, качающийся рычаг 19 с валиками 20 и 21, поднимаемая и опускаемая посредством пневмоцилиндров 22. В нижней части станины 5 смонтирован привод 23, соединенQ ный посредством приводной цепи 24 через спаренную звездочку 25 с приводной звездочкой 26 вальяна 16. Спаренная звездочка 25 соединена посредством приводной цепи 27 со звездочкой 28 валика 20. Вальян 16 соединен с одной стороны вала, на котором он установлен посредством тяговой электромагнитной муфты 29 с приводной звездочкой 26, а с другой стороны на валу установлены звездочка 30 и тормозная муфта 31.

Посредством шестерен 32-35, смонтированных соответственно на валах вальянов 16 и 17 и валиках 20 и 21, вальян 16 через паразитную щестерню соединен с вальяном 17, а валик 20 через паразитную щестерню - с валиком 21.

Транспортер 7 и ротационные ножницы 9 посредством приводной цепи 36 соединены со звездочкой 30 вальяна 16.В станине 5 размещен магазин 37 с оправками, при этом дно магазина выполнено наклонным, а передняя стенка представляет собой двухцепной элеватор 38 с захватами 39.

Элеватор 38 соединен приводной цепью 40 с приводом 41. Рядом с верхней звездочкой элеватора 38 установлен наклонный столик 42 с откидной плоскостью и столик 43 для отвода готовых рулонов.

Перед входом полотна материала на направляющую 6 установлен датчик 44 целостности материала.

Устройство работает следующим образом.

Рулонный материал (полотно) непрерывно поступает на ролик 2 стойки 1 и периодически включаемыми транспортером 7, прижимным валиком 15 и вальяном 16 подается в зазор между вальяном 16 и гребенкой 18. Датчики 3 и 4 положения петли 5 наматываемого материала управляют работой устройства, срабатывание датчика 3 вызывает отключение привода 23, а срабатывание датчика 4 - включение привода.

Направляющая 6 за счет трения полотна материала по, криволинейной поверхности создает эффект расправки и натяжения полотна, а за счет сужающихся бортов центрирует полотно в автомате/Счетчик метража 8 при врйщении ролика, катящегося по поверхности полотна.; подает электрические импульсы, подсчет которых в системе автоматики используется для управления механизмами автомата.

Цикл намотки начинается с подачи сердечника. Оправки в магазине 37, перекатываясь по наклонному дну, подаются к элеватору 38.

По команде от системы автоматики включается привод 41 и посредством приводной цепи 40 приводит элеватор 38 в движение. Захват 39, поднимаясь от дна магазина 37, увлекает вверх оправку, при этом элеватор

38установлен наклонно и образует с вертикалью угол 6-10°, что не позволяет захвату 39 одновременно увле1ь из магазина вторую оправку, так как при подъеме выще уровня загрузки она скатывается с первой. Элеватор 38 останавливается системой автоматики в положении ожидания, когда очередная оправка с захватом 39 поднимается до уровня верхней звездочки элеватора 38 (фиг. 2). При опу1ценном качающемся рычаге 19 привод 41 посредством приводной цепи 40 приводит в движение элеватор 38, захват

39переводит оправку через крайнюю верхнюю точку звездочки элеватора, и сердечник по столику 42 скатывается в желоб, образованный поверхностями кольчатых валиков 20 и 21. При подъеме качающегося рычага 19 пневмоцилиндрами 22 оправка оказывается помещенной между вальянами 16 и 17, валиками 20 и 21 и гребенкой 18 (фиг. 3), при .этом столик 42 откидывается вверх и пропускает валик 20.

Постоянно работающий привод 23 посредством приводной цепи 24 через спаренную звездочку 25, цепь 27, шестерни 32 и 33, звездочку 28, щестерни 34 и 35 приводит в постоянное вращение вальян 17 и валики 20 и 21; Вальян 16 вращается при включенной тяговой муфте 29 и отключенной тормозной муфте 31.

При этом вращение передается посредством цепи 36 звездочке 12 ротационных ножниц 9 и звездочке 45 ленточного транспортера 7. Ротационные ножницы вращаются при включенной тяговой муфте 10 и отключенной тормозной муфте 11.

Полотно материала, зажатое между прижимным валиком 15 и вальяном 16, при их-вращении поступает в зазор, образованный гребенкой 18 и вальяном 16, огибает сердечник и, поочередно соприкасаясь с поверхностями валиков 20, 21 и 17 и обращенной к оправке поверхностью гребенки 18, образует первый виток на сердечнике.

При продолжающемся вращении вальянов 16 и 17 и валиков 20 и 21 материал

0 наматывается на оправку, диаметр рулона увеличивается, счетчик метража 8 отсчитывает длину полотна. Увеличивающийся рулон вращается между вальяном 17 и валиками 20 и 21.

По команде счетчика метража 8 включается тяговая муфта 10 ротационных ножниц 9 и одновременно отключается их тормозная муфта 11.

Ножницы совершают один полный оборот и останавливаются. При этом верхний режущий элемент ротационных ножниц 9

0 делает на полотне материала пунктирную просечку. Линия просечки при намотке материала перемещается от ножниц 9 в сторону зазора между прижимным валиком 15 и вальяном 16. В этот момент, когда линия

5 просечки оказывается между вальяном 16 и гребенкой 18, счетчиком метража включается тормозная муфта 31 и одновременно отключается тяговая му({)та 29. При этом затормаживается вальян 16 и прижимной валик 15, а также ленточный транспортер 7.

0 Полотно останавливается и отрывается по линии пунктирной просечки, так как рулон материала продолжает вращаться вальяном 17 и валиками 20 и 21, при этом отрыв происходит в зазоре между вальяном 16 и гребенкой 18, что исключает операцию заправки конца рулонного материала для намотки очередного рулона.

Далее по жоманде системы автоматики посредством пневмоцилиндров 22 рама 19 перемещается в нижнее положение, а рулон

Q скатывается на столик 43 и поступает на упаковку.

Цикл намотки повторяется. В случае нарушения целостности полотна материала датчик 44 фиксирует дефект, и соответствующий рулон отправляется в

5 брак.

Применение данного устройства позволяет высвободить рабочих на операции намотки рулонного материала, устранить возможность получения рулона с бракованным материалом.

W

17

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки ленточного материала | 1983 |

|

SU1138375A1 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ТКАНИ В РОЛИКИ | 1937 |

|

SU59400A1 |

| Устройство для намотки полотна в рулон | 1980 |

|

SU874553A1 |

| Устройство для упаковки рулона полотна | 1972 |

|

SU438597A1 |

| Агрегат для сдваивания и сшивания кромок полотна ткани | 1972 |

|

SU442250A1 |

| МАШИНА ДЛЯ НАКАТЫВАНИЯ ПОЛОТНА В РУЛОН | 1968 |

|

SU207866A1 |

| Устройство для намотки полотна в рулон | 1976 |

|

SU627041A1 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА РУБЕРОИДА | 1999 |

|

RU2165489C1 |

| Устройство для намотки секций рулонных конденсаторов | 1987 |

|

SU1492393A1 |

| НАМОТОЧНОЕ УСТРОЙСТВО | 2001 |

|

RU2192379C1 |

УСТРОЙСТВО ДЛЯ НАМОТКИ РУЛОННЫХ МАТЕРИАЛОВ, содержащее магазин для оправок со средством подачи оправок в намоточный узел, включаюш,ий два приводных вальяна, два направляющих валика, установленных на рычаге, и прижимной ролик, счетчик метража материала, средство для отрезки материала заданной длины и электрическую систему управления, отличающееся тем, что, с целью повышения надежности работы, намоточный узел имеет отсечную гребенку, размещенную между приводными вальянами, и силовой цилиндр, щток которого соединен с рычагом направляющих валиков, а механизм отрезки включает ротационные ножницы, одно из лезвий которых выполнено пильчатым, при этом магазин для оправок и направляющие валики размещены ниже приводных вальянов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Эйдлин И | |||

| Я | |||

| Бумагоделательные машины | |||

| М., «Лесная промышленность, 1970, с | |||

| Приспособление для автоматического тартания | 1922 |

|

SU416A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для накатывания ткани в ролики | 1936 |

|

SU54080A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1983-04-15—Публикация

1980-12-30—Подача