Ь9

Од 00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига огнеупорных изделий | 1980 |

|

SU1006417A1 |

| Способ изготовления хромокисных огнеупорных изделий | 1986 |

|

SU1342890A1 |

| Шихта для изготовления огнеупорных изделий | 1977 |

|

SU711007A1 |

| Шихта для получения огнеупорного материала | 1985 |

|

SU1260361A1 |

| Шихта и способ изготовления огнеупорных изделий | 1981 |

|

SU992486A1 |

| Огнеупорная литьевая масса | 1977 |

|

SU681020A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ИЗ ОКСИДА ХРОМА | 1999 |

|

RU2172726C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МУЛЛИТОКОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2284974C1 |

| Фидер к установке для выработки волокна из неорганических материалов | 1981 |

|

SU990697A1 |

| Способ изготовления огнеупорных изделий | 1986 |

|

SU1395611A1 |

СПОССИБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ путем двустадяйВО9Ч) прессовання заготовок и ях обжиге, отлвчаюшийся тем, что, с аельк папучения изделий с отверствямн правильной прямоугольной фцртлл в уменьшения раэнЕцы в стеклаустойчивостн по высоте иадеяия, заготовки прессуют с отверстиями в виде равнобедреиной трапеции с отношением оснований от 1,Ов1,1О до 1,15-1,20, прессование проводят сначала при 4-5 МПа и затем при 20ЗО МПа, a щж обжиге заготовки устанав-. ливают на грань с меньшим основанием трапеции.;

/ Ч

ff

фиг.

Изобретение относится к производству огнеупорных изделий сложной конфигурации и может быть использовано при изготовлении фидерных щелевых блоков из окиси хрома для стекловаренных печей по производству стекловолокна одностадийным способом.

В стекловаренных печах производства стекловолокна одностадийным способом в фсдерной системе применяют блоки с отверстием прямоугольной формы, Отклоне- ние размеров отверстия от прямоугольной формы, а также отсутствие равноплотности, связанное с различной стеклоустойчивостью, влечет за собой неравномерный износ блоков и обрыв нити стекловолокна 4TOjB свою очередь, ведет к простоям стекловаренной печи и. снижает ее производительность.

Известен способ изготоЕления хромокисных крупногабаритных блоков путем вылеживания массы, перемешивания ее с увлажняющей жидкостью, прессования, сушки и обжига ij.

Однако получить стеклоустойчивые

хромокисные изделия сложной конфигурании с прямоугольным отверстием не представляется возможным из-за сильной кривизны по боковым граням и деформации отверстия. Отношение а:б получается равц ным 1:2, пористость в различных9участ ках колеблется в пределах 5-7%, а стеклоустойчивость (потеря веса образца) 6-8%.

Известен также способ изготовления крупногабаритных хромокисных изделий, который уменьшает эплипсность прямоугольного изделия.

Однако данный способ не обеспечивает равноплотность изделий с отверстиями; -и отверстие не имеет прямоугсяьной фор-i мы. Отношение а:б составляет 1:1, пористость в различных участках колеблется в пределах 4-6%, а стеклоустойчивость - 5-7% 2.

Наиболее близким к предлагаемому является способ изготовления керамичес-. ких изделий путем двухстадийного прессования и обжига t,3}.

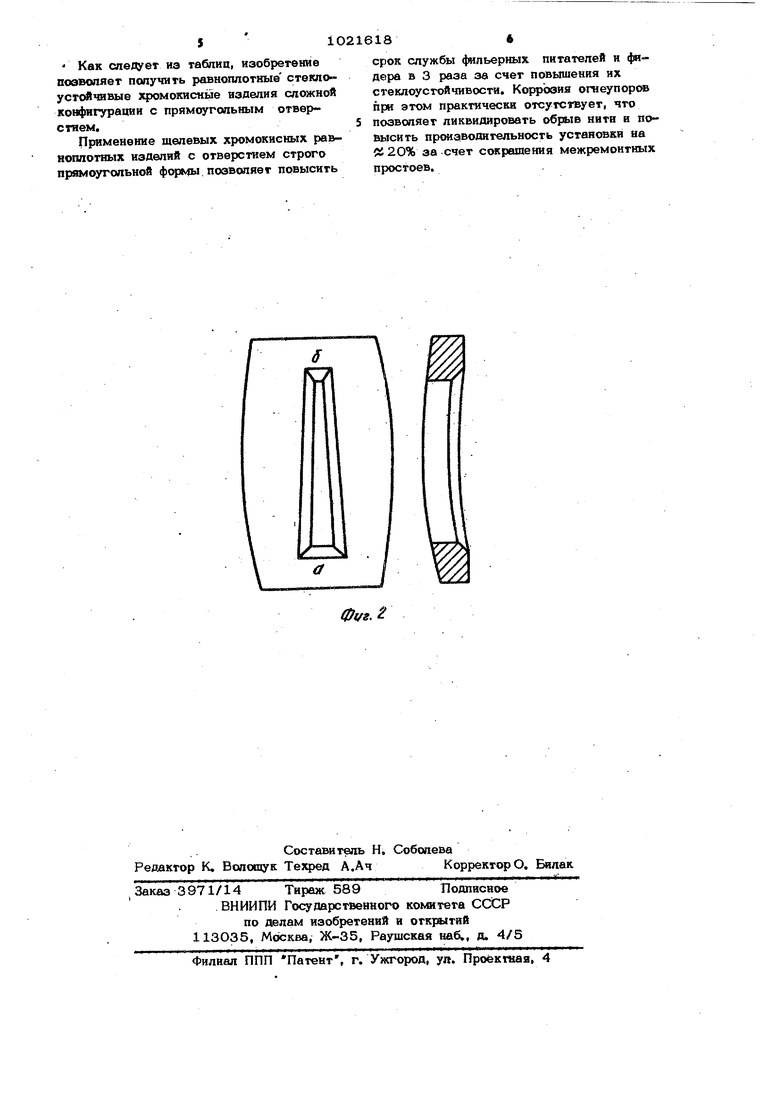

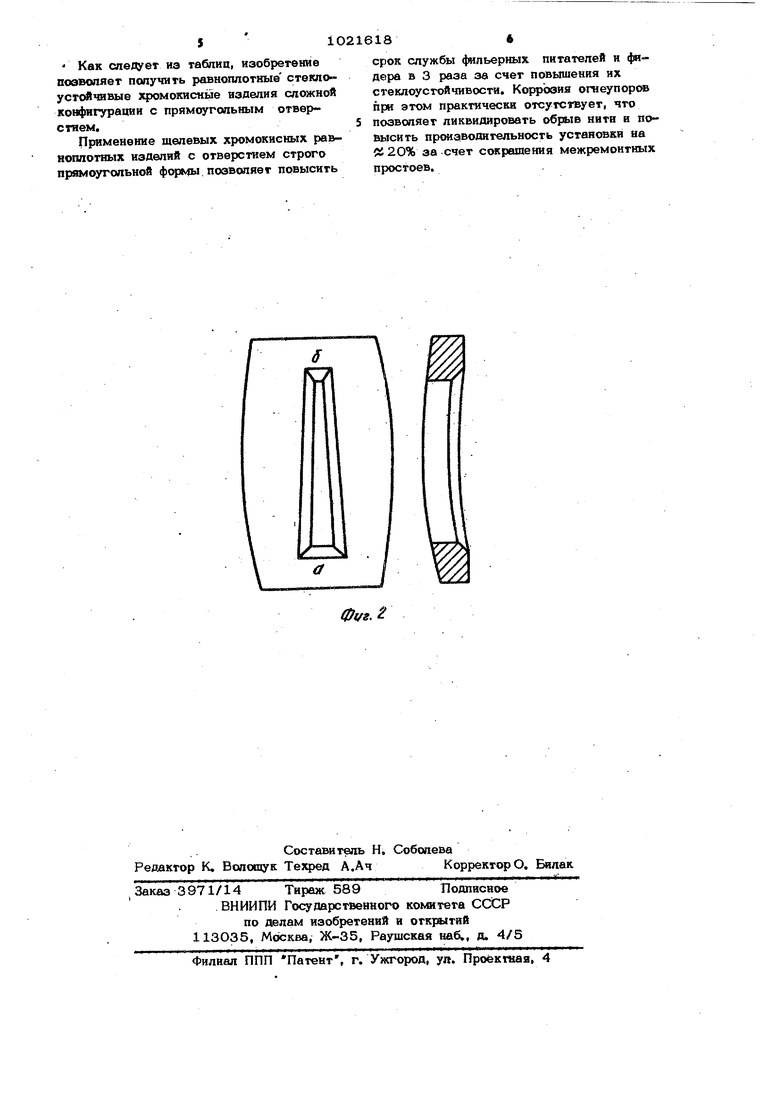

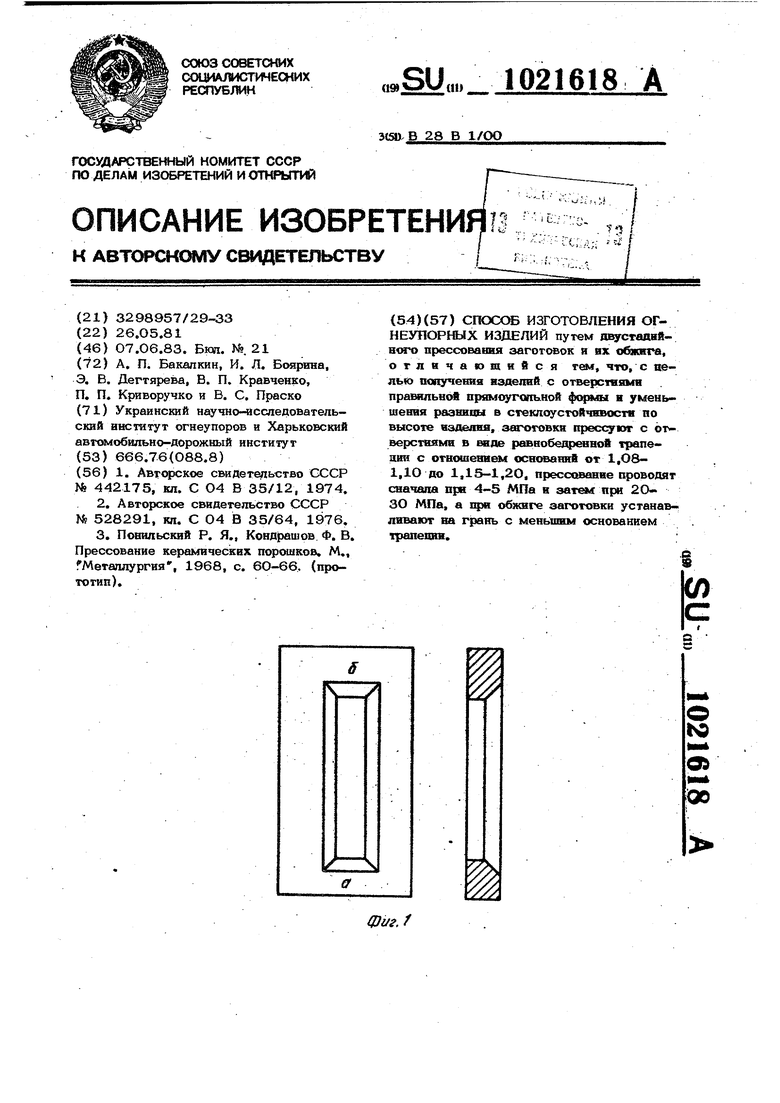

Однако этот способ также не обеспечивает получения керамических изделий с отверстиями прямоугольной формы (фиг. 1) с минимальными отклонениями к равномерной стеклоустойчивости по высоте изделия из оксида хрома.

Цель изобретения - получение изделий с отверстиями правильной прямоугольной формы и уменьшение разницы в стеклоус- тойчивости по высоте изделия из окси-. да хрома.

Поставленная цель достигается тем, что согласно способу изготовления огнеупорных изделий путем двухстадийного прессования заготовок и их обжига, заготовки прессуют с отверстием в виде равнобедренной трапеции с отношением оснований от 1,08-1,10 до 1,15-1,20, прессование проводят сначала при 4 5 МПа и затем при 20-30 МПа, а при обжиге заготовки устанавливают на грань с. меньшим основанием трапеции.

Способ осуществляется следуюЪхим образом.

Исходные компоненты и TiOi измельчают, увлажняют водным раствором метйлцеллюлозы, вылеживают, прессуют, сушат и обжигают.

i П р и м е р. По предлагаемому способу проводят испытания известного и предлагаемого способов. Исходные компонен, тлы (96% , и 4% T-iO-i) измельчают до размера зерен 10-16 мкм,увлажняют. массу, вылеживают ее в течение 40 ч, формуют в виде блока с трапециедальным отверстием (фиг. 2) при отношении оснований трапеции от 1,08-1,10 до 1,151,20 в две стадии: первая стадия при давлении от 3 до 5 вторая стадия от 20 до 30 МПа. Отпрессованный сырец сушат и обжигают в камерных печах установленным на грань с меньшим основанием трапеции.

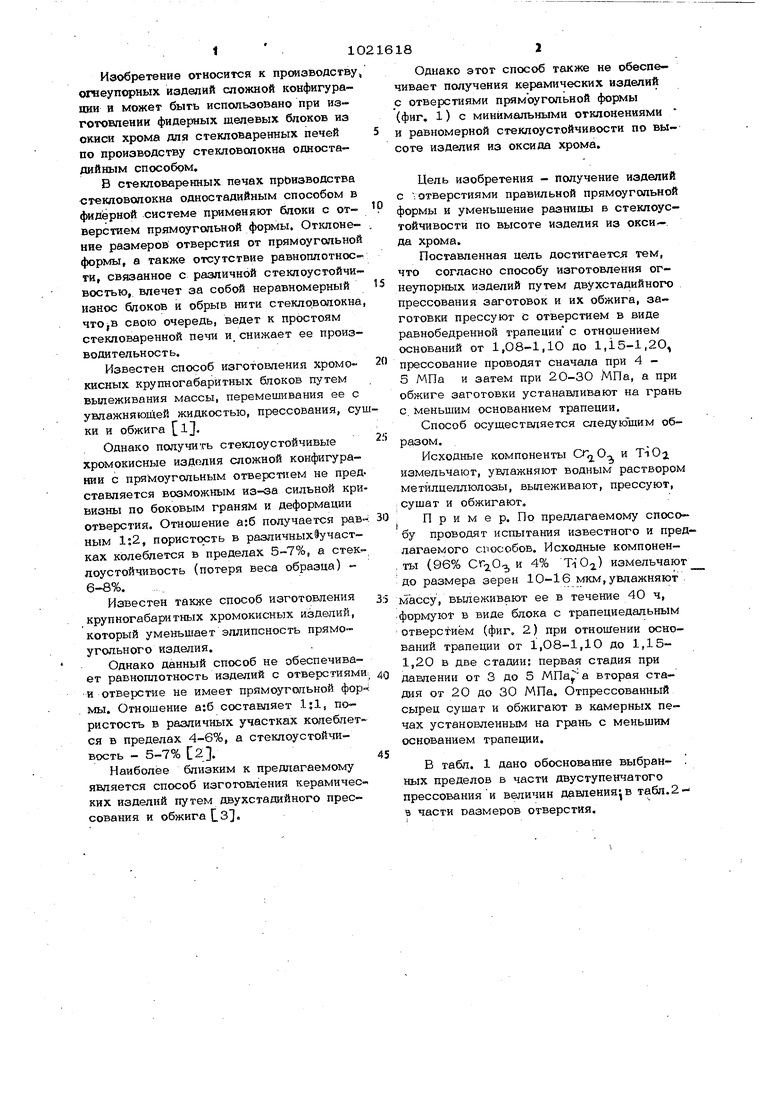

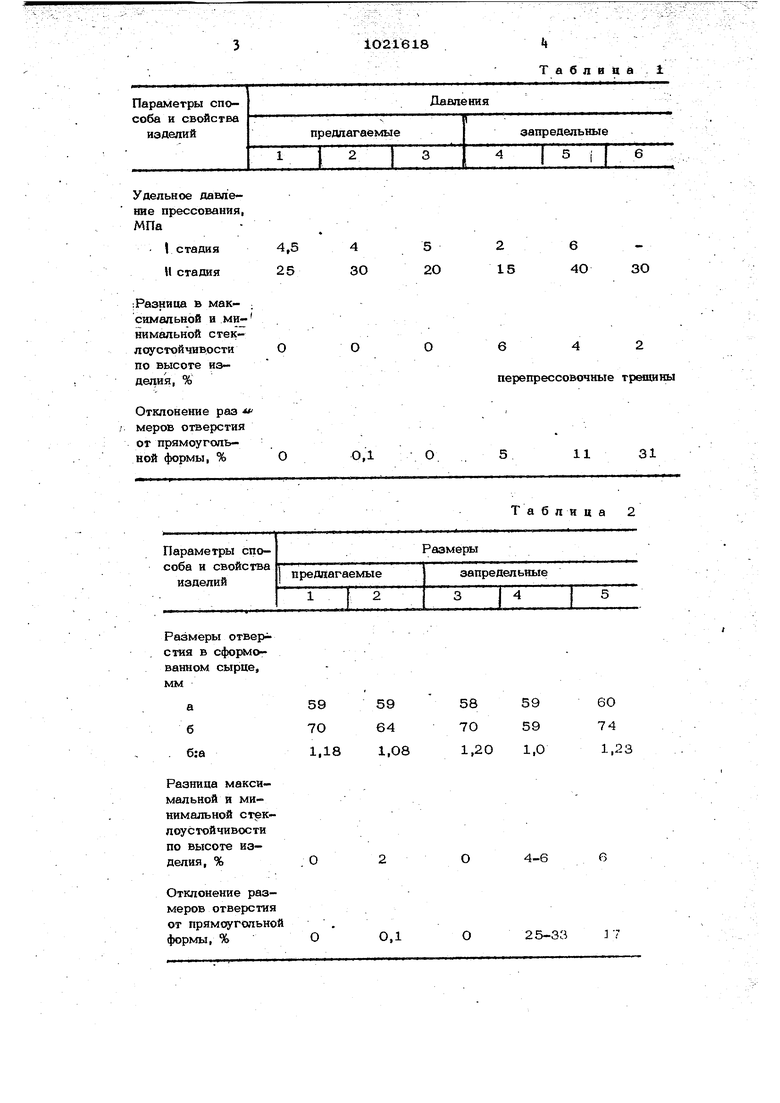

В табл. 1 дано обоснование выбран- . ных пределов в части двуступенчатого прессованияи величин давления в табл.29 части размеров отверстия. Удельное давление прессования, МПа стадия 4,5 25 И стадия :Разкица ь мак- ; симальной и минимальной стеклоустойчивостипо высоте издепия, % Отклонение раз л меров отверстия от пртмоугопь- ной формы, %

Размеры отверг стия в сформованном сырце,

мм

. б:а

Разница максимальной и минимальной стеклоустойчивостипо высоте изделия, %

Отклонение размеров отверстия от прямоугольно формы, %

Таблвца

Та блиц

6

4-6

О

зт

25-33

О 2 ещины S10 Как cat©дует иа таблиц, изобретение позволяет получить равноплотные стеклоустойчивые офомокисные изделия сложной конфигурации с прямоугольным отверстием. Применение щелевых хромокисных равноплотных изделий с отверстием строго прямоугольной ф(мы позволяет повысить 18 срок службы фильерных питателей и фидера в 3 раза за счет повышения их сгеклоустойчивости. Коррозия огнеупоров при этом практически отсутствует, что позволяет ликвидировать обрыв нити и по высить производительность установки на ft 20% за счет сокрашения межремонтных простоев.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шихта для изготовления огнеупорных изделий | 1972 |

|

SU442175A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Я., Кондрашов Ф | |||

| В | |||

| Прессование керамвческвх порошков | |||

| М., fМеталлургия, 1968, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| (прототип). | |||

Авторы

Даты

1983-06-07—Публикация

1981-05-26—Подача