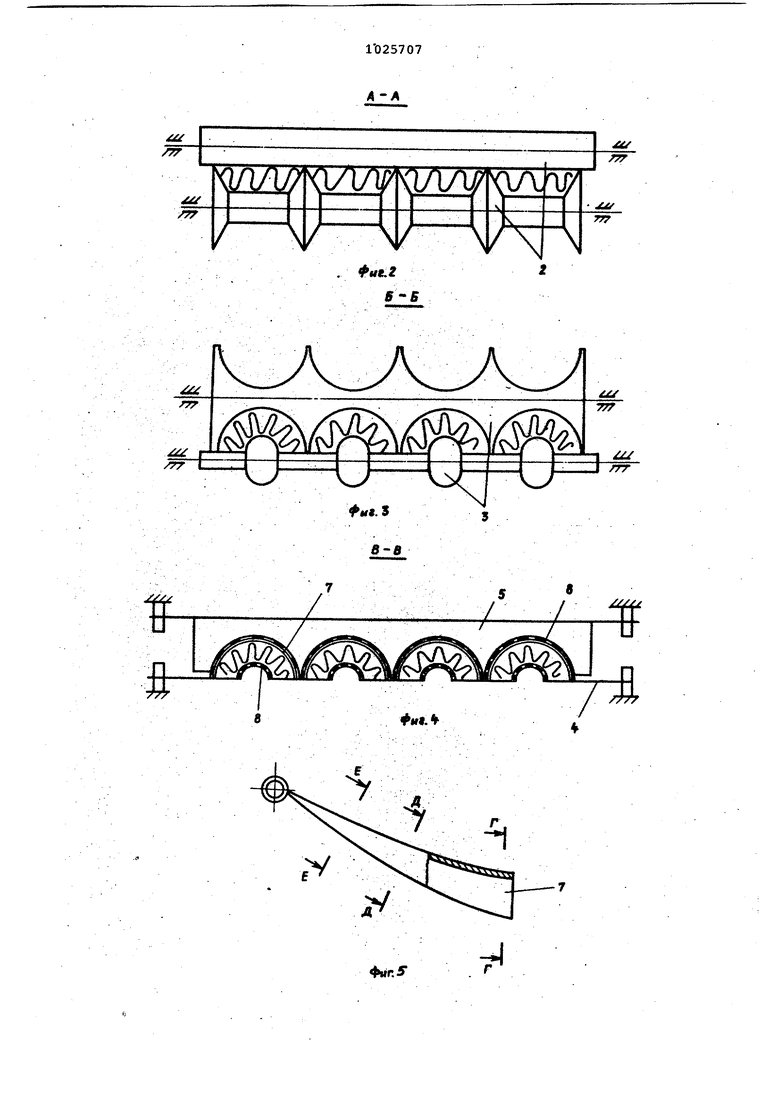

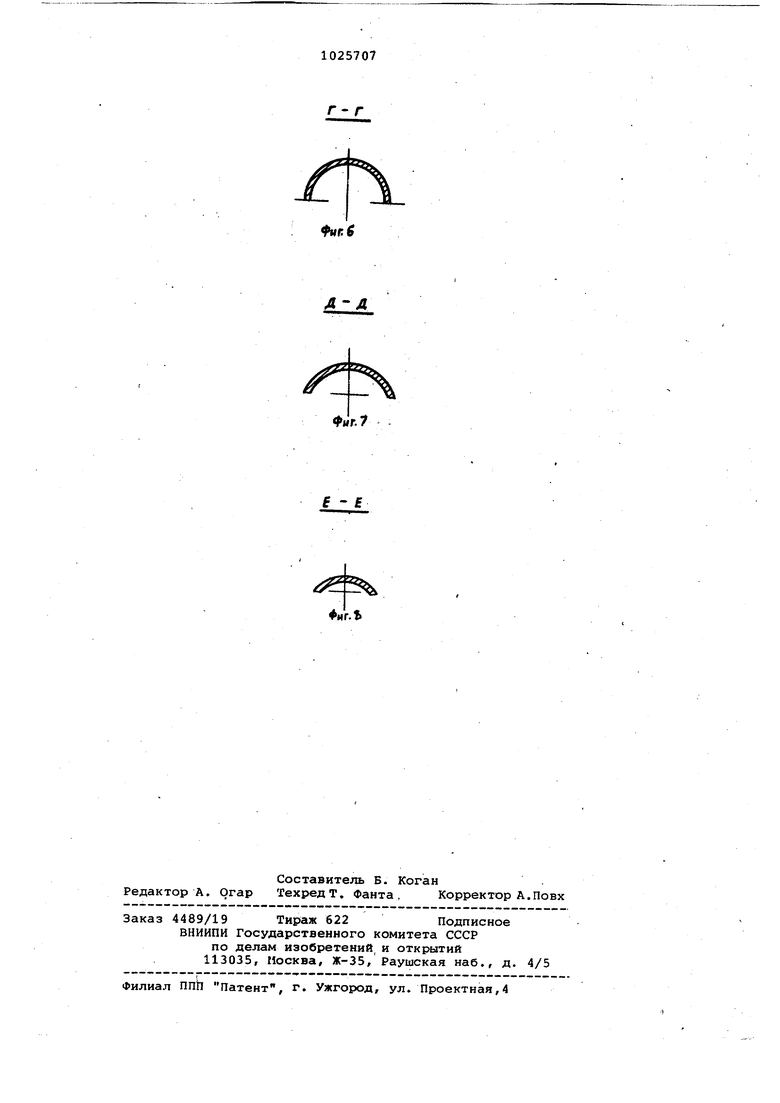

Изобретение относится к производс ву теплоизоляционных материалов и мо- f жет быть использовано при изготовлени профилированных минераловатных изделий, преимущественно полуцилиндров. Известна установка для изготовлени минераловатных скорлуп из гидромассы содержащая формовочньлй сетчатый конвейер с коробом вакуумобезвоживания и камерой тепловой обработки, рабочие ограны предварительного и окончательноге формования профиля я совмещенные с ножами продольной резки ковра коль цевые фрезы для калибрования профиля изделия ij . Недостатками этой установки являют ся необходимость предварительного приготовления гидромассы и значительное количество отходов при фрезеровании изделий. Наиболее близкой к предлагаемой яв ляется установка для изготовления профилированных изделий из пропитанного связующим минераловатного ковра содержащая узел продольной резки ковра и камеру тепловой обработки с проходящими через нее верхним и нижним сходящимися формовочными конвейерами несущими расположенные по оси движе|5ия профильные полуформы 2 . Недостатками известной установки являются неравноплотность получаемых на ней полуцилиндров на кромочной части и по сечению в результате смещения раскроенной полосы при использовании ее на формы нижнего конвейера и в момент примыкания верхнего конвейера, а также образование кольцевых наростов на внешней . поверхности полуцилиндров из-за попадания части ковра в полость между формами. Цель изобретения - повышение качества изделий путем обеспечения их равноплотности. Указанная цель достигается тем, что установка для изготовления профилированных минераловатных изделий, преимущественно полуцилиндров, содержащая узел продольной резки ковра и . камеру тепловой обработки с проходящи ми через нее верхним и нижним сходя-; щимися формовочными конвейерами, несущими располозхенные по оси движения профильные полуформы, снабжена установленньаш после узла продольной резки парными профилированными валками и шаонионо закоепленными на параллелёной валкам оси консольными профильными направлянедими элементами примыкающими к полуформам конвейеров в месте их схождения, причем первая по ходу движения ковра пара валков имеет трапециевидные полости формования, а вторая - в форме полуцилинд- ров. На фиг. 1 схематически изображена, предлагаемая установка, общий вид; .на фиг. 2 - разрез А-А на фиг. Ij на фиг. 3 - разрез Б-Б на фиг. 1; .на фиг. 4 - разрез В-В на фиг. 1; на; фиг. 5 - направляющий элемент; на . фиг. б - разрез Г-Г на фиг. 5; на фиг. 7 - разрез Д-Д на фиг. 5-{на фиг.. 8 - разрез Е-Е на фиг. 5. Установка содержит узел 1 продольной резки ковра на. полосы, парные профилированные валки 2 с трапециевидными полостями формования, парные валки 3 с полуцилиндрическими полостями формования,нижний 4 и верхний 5 фор мовочные конвейеры и камеру 6 теплойрй обработки. После парных валков 3 на параллельной им оси шарнирно закреплены направляющие профильные элементы 7,рабочие концы ко.торых, выполненные в виде полуцилиндрических поверхностей, размещены соосмо над каждой ветвью нижнего конвейера 4 в зоне схождения с верхним конвейером 5 на входе в камеру б тепловой обработки. КонвейеЕ 4 и 5 несут расположенные по оси движения профильные полуформы 8. Устройство работает следующим образом. Пропитанный синтетическим связую-: щим волокнистьгй ковер подается к уз-, лу 1 резки, где разрезается на полосы которые поступают к валкам 2 с трапециевидной полостью формования. Трапециевидная полость формования валков обеспечивает равнсмерное (обжатие массы волокнистого ковра, трапециевидные полосы подвергаются предварительному формованию йа валках 3 с полуцилиндрической формующей .полостью, в результате чего приобретают дугообразную форму. Дугообразные в сечении полосы направляются на нижний фОЕ 1ующий конвейер 4 . и далее для окончательного формования полуцилиндров путем прессования между верхним 5 и нижним 4 конвейерами. Давление верхнего конвейера 5 передается на дугообразные полосы материала через направляющие элементы 7, на выходе из-под которых дугообразные полосы приобретают полуцилиндрическую форму, зажимаются формами верхнего 5 и нижнего 4 конвейеров и в зажатом j состоянии поступают в камеру б тепловой обработки. Наличие направляющих элементов позволяет исключить смещение полос относительно продольной оси в момен примыкания верхнего конвейера к нижнему и образование закусов на внешней поверхности изделий, что повышает равноплотность полуцилиндров и повышает качество изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления минераловатных полуцилиндров | 1986 |

|

SU1375454A1 |

| Устройство для изготовления профилированных минераловатных изделий | 1980 |

|

SU908781A1 |

| Устройство для формования минераловатных полуцилиндров | 1986 |

|

SU1391894A1 |

| Установка для изготовления профилированных минераловатных изделий | 1981 |

|

SU1047888A1 |

| Устройство для изготовления минераловатных полуцилиндров | 1982 |

|

SU1044619A1 |

| Установка для изготовления минераловатных изделий | 1981 |

|

SU1044618A1 |

| Устройство для изготовления теплоизоляционных изделий | 1981 |

|

SU962273A2 |

| Устройство для формования минераловатных или стекловатных изделий с преимущественно вертикальным направлением волокон | 1977 |

|

SU876570A1 |

| Устройство для формования минера-лОВАТНыХ или СТЕКлОВАТНыХ издЕлий | 1979 |

|

SU810654A1 |

| Устройство для изготовления профилированных волокнистых изделий | 1986 |

|

SU1344606A1 |

УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ минЕРАловАтных издаЛИЙ, преимущественно полуцилиндров, содержащая узел продольной резки ков: ра и камеру тепловой обработки с проходящими через нее верхним и ниж ним сходящимися формовочными конвейерами, несущими расположенные по оси движения профильные полуформы, о тлич ающа яся тем, что, с целью повышения качества изделий путем обеспечений их равноплотности, она снабжена;установленными после узла продольибй резки парными профилированными валками и шарнирно закрепленными на параллельной валкам оси консольньми профильными направляющими элементами, примыка1рщими к полуформам конвейеров в месте их схождения, причем первая по ходу движения ковра пара валков имеет трапециевидные по-, лости формования, а вторая - в форме полуцилиндров. (Л

IJL

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для изготовления профилированных минераловатных изделий | 1980 |

|

SU908781A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU220817A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-06-30—Публикация

1982-02-10—Подача