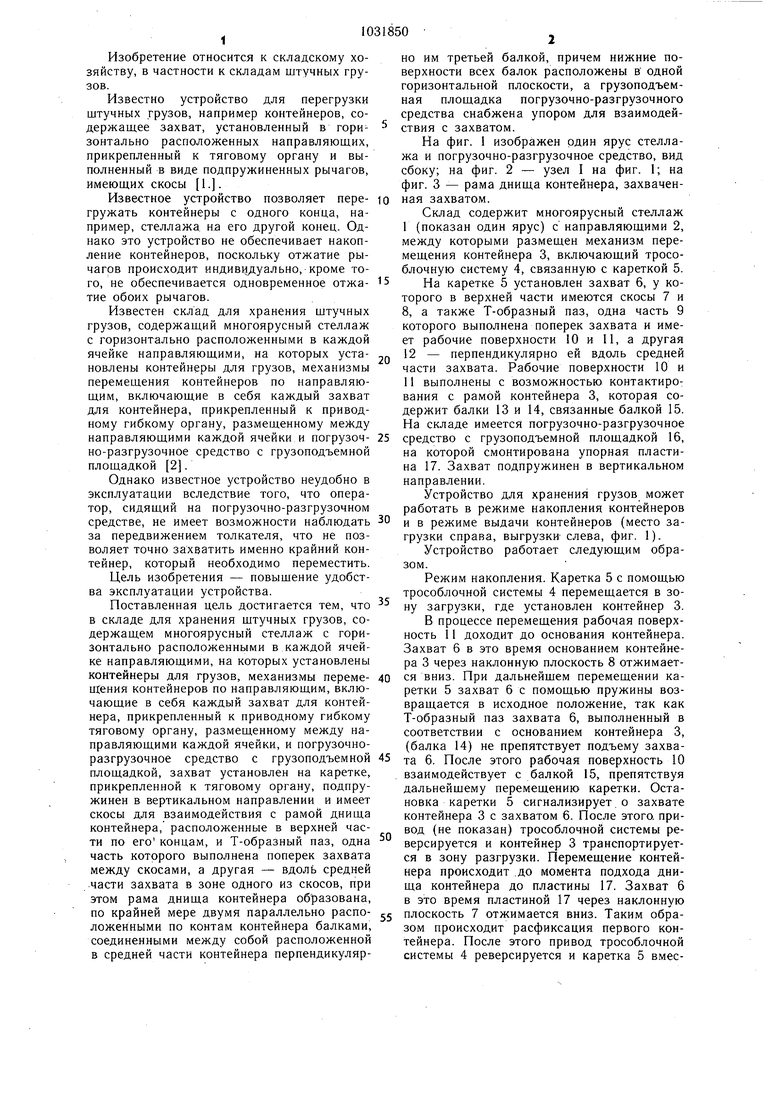

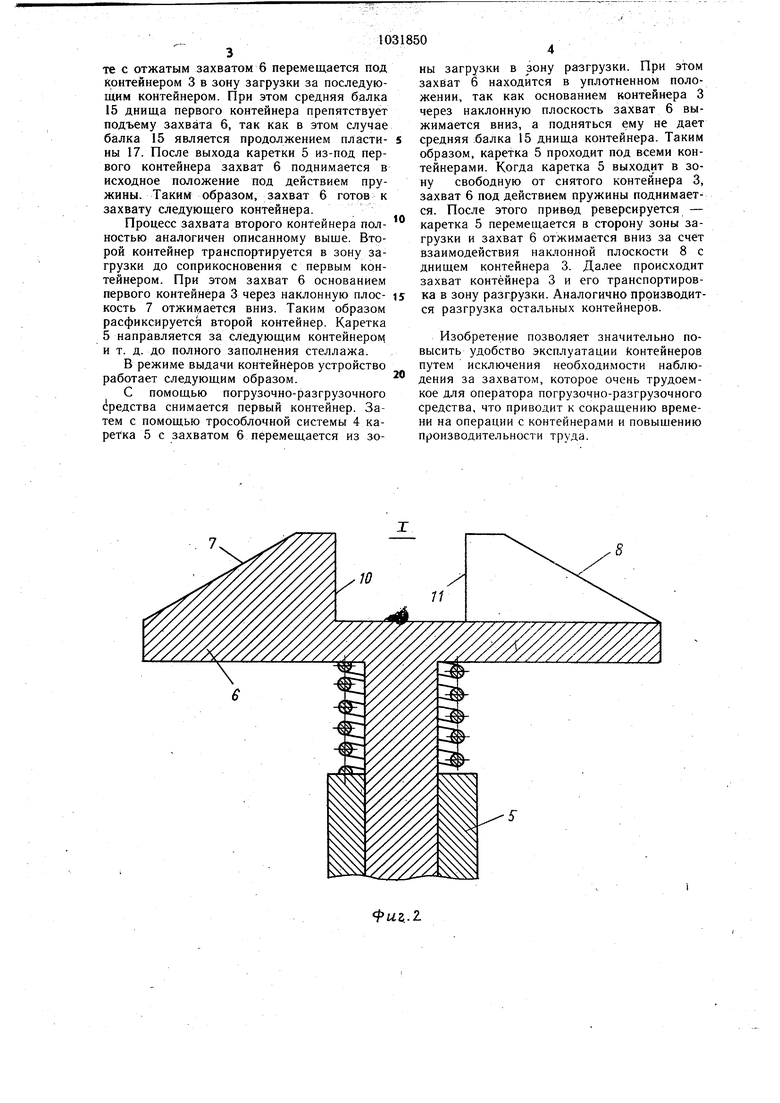

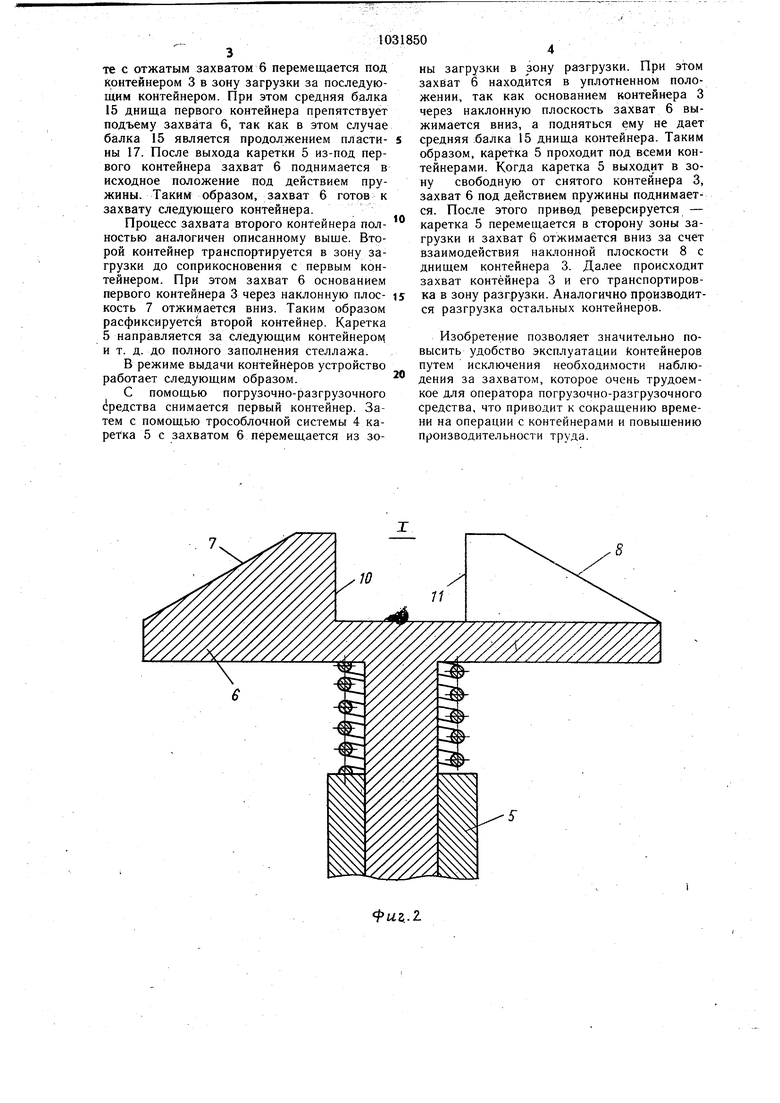

Изобретение относится к складскому хозяйству, в частности к складам штучных грузов. Известно устройство для перегрузки штучных грузов, например контейнеров, содержашее захват, установленный в горизонтально расположенных направляющих, прикрепленный к тяговому органу и выполненный в виде подпружиненных рычагов, имеющих скосы 1.. Известное устройство позволяет перегружать контейнеры с одного конца, например, стеллажа на его другой конец. Однако это устройство не обеспечивает накопление контейнеров, поскольку отжатие рычагов происходит индивадуально, кроме того, не обеспечивается одновременное отжатие обоих рычагов. Известен склад для хранения штучных грузов, содержащий многоярусный стеллаж с горизонтально расположенными в каждой ячейке направляющими, на которых установлены контейнеры для грузов, механизмы перемещения контейнеров по направляющим, включающие в себя каждый захват для контейнера, прикрепленный к приводному гибкому органу, размещенному меЖду направляющими каждой ячейки и погрузочно-разгрузочное средство с грузоподъемной площадкой 2. Однако известное устройство неудобно в эксплуатации вследствие того, что оператор, сидящий на погрузочно-разгрузочном средстве, не имеет возможности наблюдать за передвижением толкателя, что не позволяет точно захватить именно крайний контейнер, который необходимо переместить. Цель изобретения - повышение удобства эксплуатации устройства. Поставленная цель достигается тем, что в складе для хранения штучных грузов, содержащем многоярусный стеллаж с горизонтально расположенными в каждой ячейке направляющими, на которых установлены контейнеры для грузов, механизмы перемеЦ1ения контейнеров по направляющим, включающие в себя каждый захват для контейнера, прикрепленный к приводному гибкому тяговому органу, размещенному между направляющими каждой ячейки, и погрузочноразгрузочное средство с грузоподъемной площадкой, захват установлен на каретке, прикрепленной к тяговому органу, подпружинен в вертикальном направлении и имеет скосы для взаимодействия с рамой днища контейнера, расположенные в верхней части по его концам, и Т-образный паз, одна часть которого выполнена поперек захвата между скосами, а другая - вдоль средней части захвата в зоне одного из скосов, при этом рама днища контейнера образована, по крайней мере двумя параллельно расположенными по контам контейнера балками, соединенными между собой расположенной в средней части контейнера перпендикулярно им третьей балкой, причем нижние поверхности всех балок расположены в одной горизонтальной плоскости, а грузоподъемная площадка погрузочно-разгрузочного средства снабжена упором для взаимодействия с захватом. На фиг. 1 изображен один ярус стеллажа и погрузочно-разгрузочное средство, вид сбоку; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - рама днища контейнера, захваченная захватом. Склад содержит многоярусный стеллаж Г (показан один ярус) с направляющими 2, между которыми размещен механизм перемещения контейнера 3, включающий трособлочную систему 4, связанную с кареткой 5. На каретке 5 установлен захват 6, у которого в верхней части имеются скосы 7 и 8, а также Т-образный паз, одна часть 9 которого выполнена поперек захвата и имеет рабочие поверхности 10 и 11, а другая 12 - перпендикулярно ей вдоль средней части захвата. Рабочие поверхности 10 и 11 выполнены с возможностью контактирования с рамой контейнера 3, которая содержит балки 13 и 14, связанные балкой 15. На складе имеется погрузочно-разгрузочное средство с грузоподъемной площадкой 16, на которой смонтирована упорная пластина 17. Захват подпружинен в вертикальном направлении. Устройство для хранения грузов может работать в режиме накопления контейнеров „ ц режиме выдачи контейнеров (место загрузки справа, выгрузки слева, фиг. 1). Устройство работает следующим образом. Режим накопления. Каретка 5 с помощью трособлочной системы 4 перемещается в зону загрузки, где установлен контейнер 3. В процессе перемещения рабочая поверхность 11 доходит до основания контейнера. Захват 6 в это время основанием контейнера 3 через наклонную плоскость 8 отжимается вниз. При дальнейшем перемещении каретки 5 захват 6 с помощью пружины возвращается в исходное положение, так как Т-образный паз захвата б, выполненный в соответствии с основанием контейнера 3, (балка 14) не препятствует подъему захвата 6. После этого рабочая поверхность 10 взаимодействует с балкой 15, препятствуя дальнейщему перемещению каретки. Остановка каретки 5 сигнализирует. о захвате контейнера 3 с захватом 6. После этого, привод (не показан) трособлочной системы реверсируется и контейнер 3 транспортируется в зону разгрузки. Перемещение контейнера происходит.до момента подхода днища контейнера до пластины 17. Захват 6 в это время пластиной 17 через наклонную плоскость 7 отжимается вниз. Таким образом происходит расфиксация первого контейнера. После этого привод трособлочной системы 4 реверсируется и каретка 5 вместе с отжатым захватом 6 перемещается под контейнером 3 в зону загрузки за последующим контейнером. При этом средняя балка 15 днища первого контейнера препятствует подъему захвата 6, так как в этом случае балка 15 является продолжением пластины 17. После выхода каретки 5 из-под первого контейнера захват 6 поднимается в исходное положение под действием пружины. Таким образом, захват 6 готов к захвату следующего контейнера. Процесс захвата второго контейнера полностью аналогичен описанному выще. Второй контейнер транспортируется в зону загрузки до соприкосновения с первым контейнером. При этом захват 6 основанием первого контейнера 3 через наклонную плоскость 7 отжимается вниз. Таким образом расфиксируетсй второй контейнер. Каретка 5 направляется за следующим контейнером и т. д. до полного заполнения стеллажа. В режиме выдачи контейнеров устройство работает следующим образом. С помощью погрузочно-разгрузочного (Средства снимается первый контейнер. Затем с помощью трособлочной системы 4 каретка 5 с захватом б перемещается из зоны загрузки в зону разгрузки. При stoM захват 6 находится в уплотненном положении, так как основанием контейнера 3 через наклонную плоскость захват 6 выжимается вниз, а подняться ему не дает средняя .балка 15 днища контейнера. Таким образом, каретка 5 проходит под всеми контейнерами. Когда каретка 5 выходит в зону свободную от снятого контейнера 3, захват 6 под действием пружины поднимается. После этого привод реверсируется - каретка 5 перемещается в сторону зоны загрузки и захват б отжимается вниз за счет взаимодействия наклонной плоскости 8 с днищем контейнера 3. Далее происходит захват контейнера 3 и его транспортировка в зону разгрузки. Аналогично производится разгрузка остальных контейнеров. Изобретение позволяет значительно повысить удобство эксплуатации Контейнеров путем исключения необходимости наблюдения за захватом, которое очень трудоемкое для оператора погрузочно-разгрузочного средства, что приводит к сокращению времени на операции с контейнерами и повыщению производительности труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКЛАД ДЛЯ ХРАНЕНИЯ ШТУЧНЫХ ГРУЗОВ | 1966 |

|

SU182051A1 |

| Склад для хранения штучных грузов | 1978 |

|

SU921992A1 |

| МНОГОЯРУСНАЯ МЕХАНИЗИРОВАННАЯ АВТОСТОЯНКА | 1997 |

|

RU2120012C1 |

| Склад для хранения штучных грузов | 1976 |

|

SU734088A1 |

| Устройство для хранения грузов | 1978 |

|

SU789350A1 |

| Устройство для хранения штучных грузов | 1990 |

|

SU1779654A1 |

| Склад для хранения штучных грузов | 1981 |

|

SU977303A1 |

| МЕХАНИЗИРОВАННЫЙ СКЛАД ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2041142C1 |

| Грузоподъемная площадка крана-штабелера | 1985 |

|

SU1283199A1 |

| Грузоподъемная площадка крана-штабелера | 1980 |

|

SU981126A1 |

СКЛАД ДЛЯ ХРАНЕНИЯ ШТУЧНЫХ ГРУЗОВ, содержащий многоярусный стеллаж с горизонтально расположенными в каждой ячейке направляющими, на которых установлены контейнеры для грузов, механизмы перемещения контейнеров по направляющим, включающие в себя каждый захват для контейнера, прикрепленный к приводному гибкому органу, размещенному Риг.1 между направляющими каждой ячейки, .и погрузочно-разгрузочнре средство с грузоподъемной площадкой, отличающийся тем, что, с целью повышения удобства эксплуатации, захват установлен на каретке, прикрепленной к тяговому органу, подпружинен в вертикальном направлении и имеет скосы для взаимодействия с рамой днища контейнера, расположенные в верхней части по его концам, и Т-образный паз, одна часть которого выполнена поперек захвата между скосами, а другая - вдоль средней части захвата в зоне одного из скосов, при этом рама днища контейнера образована по крайней мере двумя параллельно расположенными по концам контейнера балками, соединенными между собой располоi женной в средней части контейнера перпендикулярно им третьей балкой, причем (Л нижние поверхности всех балок расположены в одной горизонтальной плоскости, а грузоподъемная площадка погрузочно-разгрузочного средства снабжена упором для взаимодействия с захватом. со 00 ел I 1

UZ..2.

/ LI

ГТ

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для перегрузки в гори-зОНТАльНОй плОСКОСТи гРузОВ | 1979 |

|

SU850534A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для хранения грузов | 1978 |

|

SU789350A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1983-07-30—Публикация

1981-08-19—Подача