Изобретение относится к обработке металлов резанием, в частности касается сверлильных станков, предназначенных для обработки отверстий, расположенных по окружности в крупногабаритных деталях.

Известен станок для обработки отверстий, включающий центральную колонну с охватывающими ее направляющими, предназначенными для перемещения инструментальных головок, и кондукторную плиту .

Недостатком известного станка являются его большие габариты из-за выполнения колонны больщой длины при установке на стол крупногабаритных деталей, что увеличивает металлоемкость конструкции.

Цель изобретения - снижение металлоемкости и сокращение габаритов станка.

Цель достигается тем, что станок для обработки отверстий, включающий центральную колонну с охватывающими ее направляющими, предназначенными для перемещения инструментальных головок, и кондукторную плиту, снабжен установленным с возможностью поворота кольцом, охватывающим колонну и несущим направляющие, а кондукторная плита закреплена на колонне соосно кольцу.

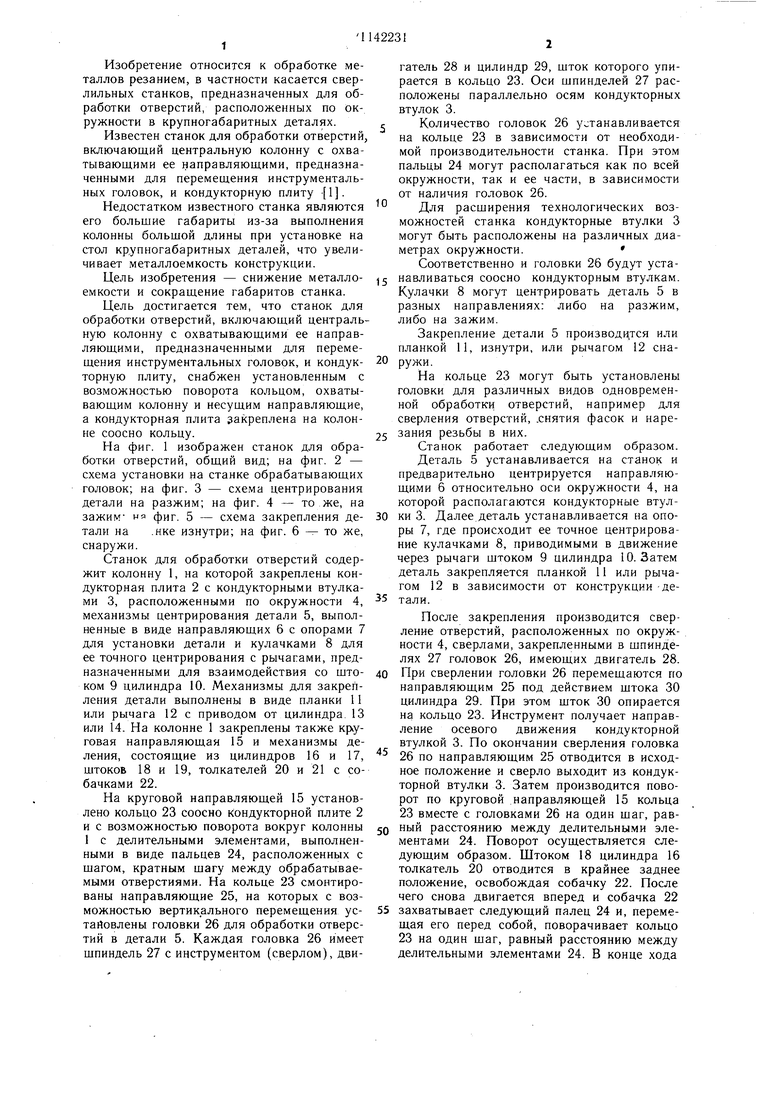

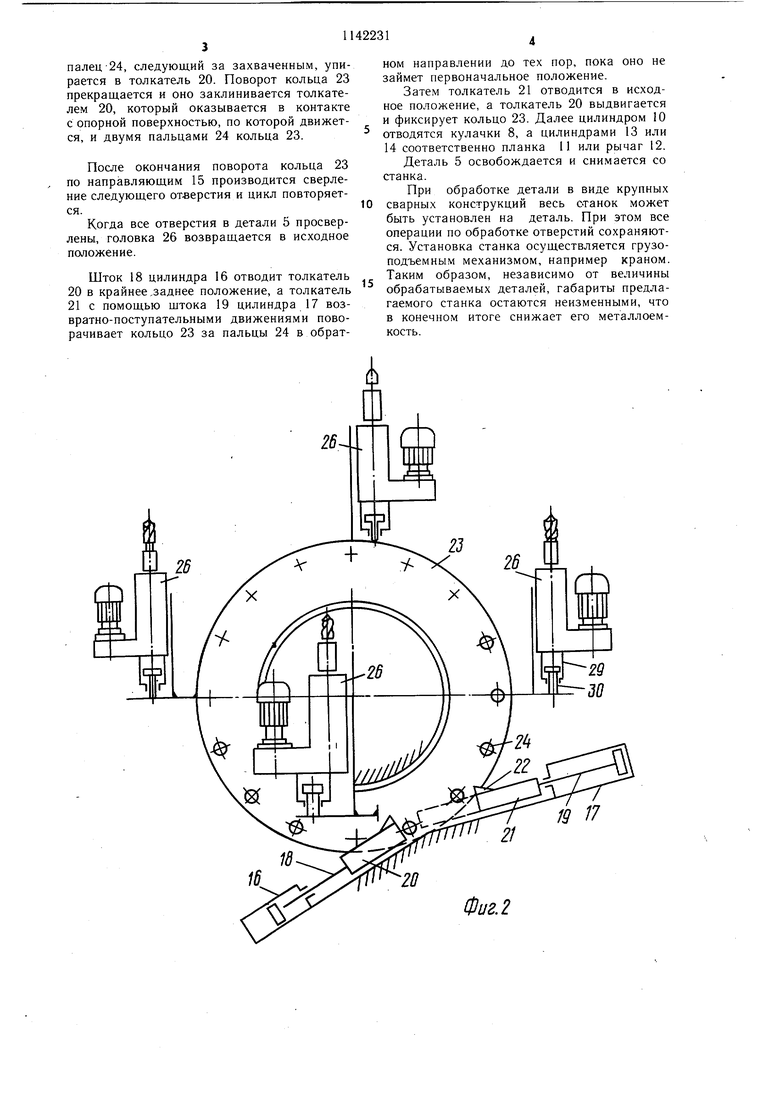

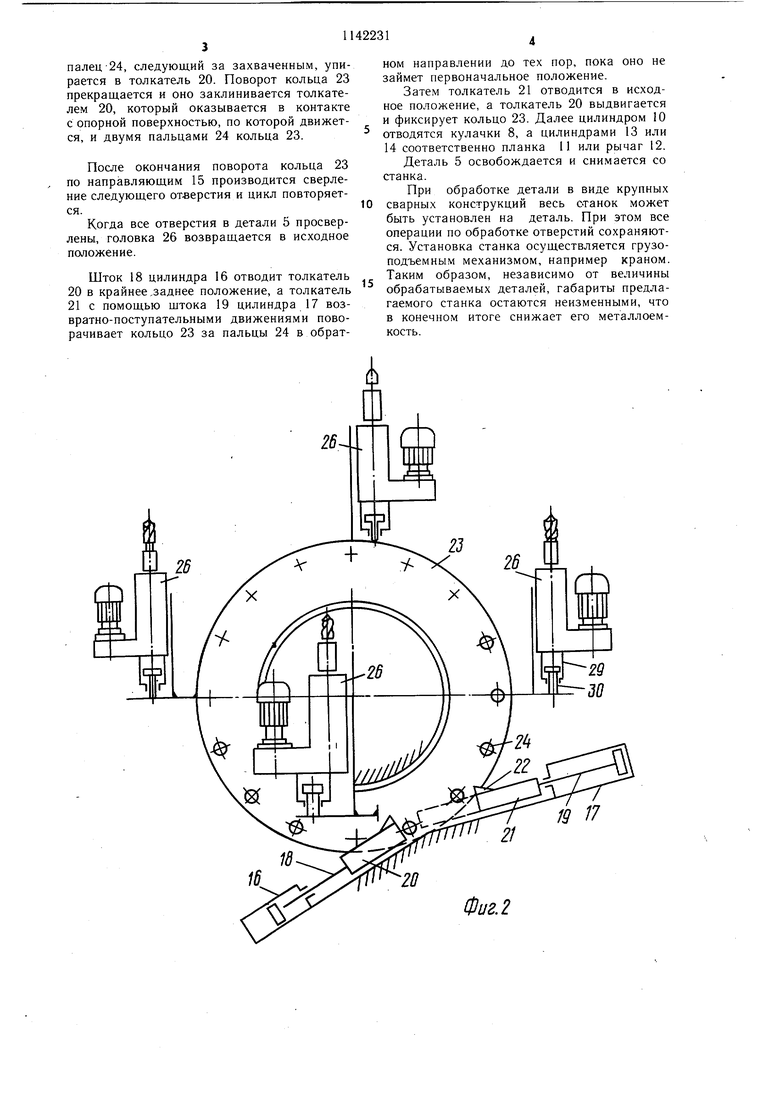

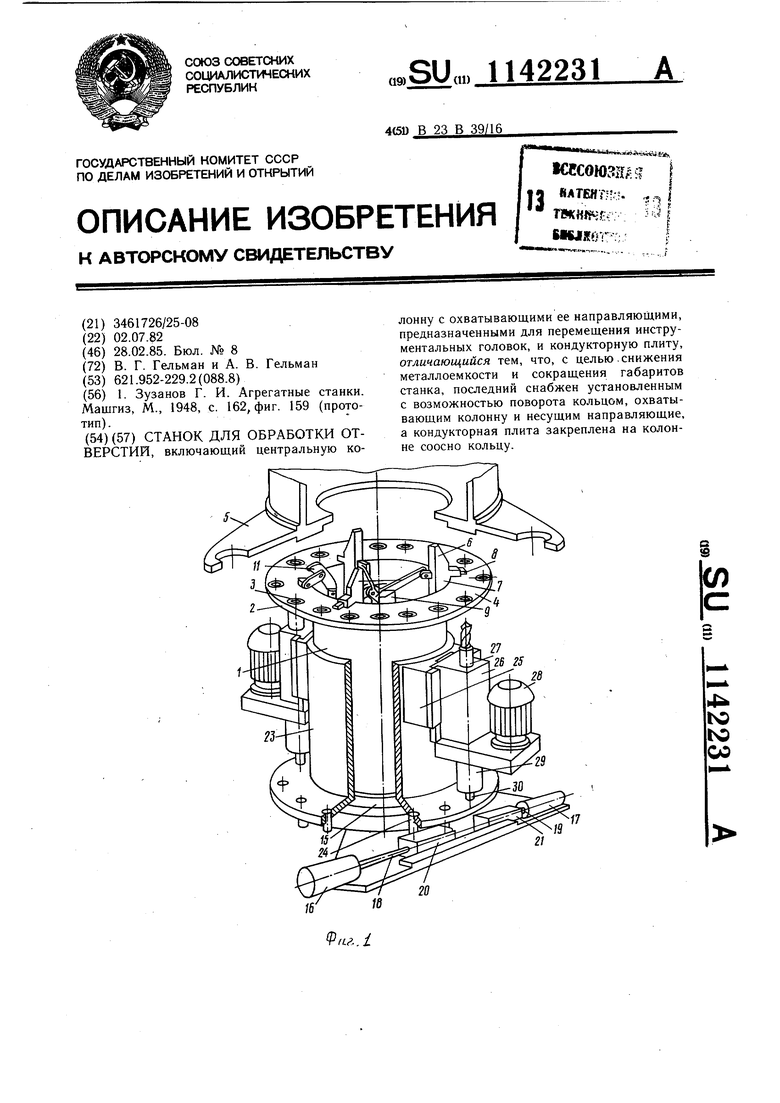

На фиг. 1 изображен станок для обработки отверстий, общий вид; на фиг. 2 - схема установки на станке обрабатывающих головок; на фиг. 3 - схема центрирования детали на разжим; на фиг. 4 - то же, на зажим- ня фиг. 5 - схема закрепления детали на .яке изнутри; на фиг. 6 - то же, снаружи.

Станок для обработки отверстий содержит колонну 1, на которой закреплены кондукторная плита 2 с кондукторными втулками 3, расположенными по окружности 4, механизмы центрирования детали 5, выполненные в виде направляющих 6 с опорами 7 для установки детали и кулачками 8 для ее точного центрирования с рычагами, предназначенными для взаимодействия со щтоком 9 цилиндра 10. Механизмы для закрепления детали выполнены в виде планки 11 или рычага 12 с приводом от цилиндра.13 или 14. На колонне 1 закреплены также Kpiyговая направляющая 15 и механизмы деления, состоящие из цилиндров 16 и 17, штоков 18 и 19, толкателей 20 и 21 с собачками 22.

На круговой направляющей 15 установлено кольцо 23 соосно кондукторной плите 2 и с возможностью поворота вокруг колонны 1 с делительными элементами, выполненными в виде пальцев 24, расположенных с щагом, кратным щагу между обрабатываемыми отверстиями. На кольце 23 смонтированы направляющие 25, на которых с возможностью вертикального перемещения устайовлены головки 26 для обработки отверстий в детали 5. Каждая головка 26 имеет шпиндель 27 с инструментом (сверлом), двигатель 28 и цилиндр 29, щток которого упирается в кольцо 23. Оси шпинделей 27 расположены параллельно осям кондукторных втулок 3.

Количество головок 26 устанавливается на кольце 23 в зависимости от необходимой производительности станка. При этом пальцы 24 могут располагаться как по всей окружности, так и ее части, в зависимости от наличия головок 26.

Для расщирения технологических возможностей станка кондукторные втулки 3 могут быть расположены на различных диаметрах окружности.

Соответственно и головки 26 будут устанавливаться соосно кондукторным втулкам. Кулачки 8 могут центрировать деталь 5 в разных направлениях: либо на разжим, либо на зажим.

Закрепление детали 5 производится или планкой 11, изнутри, или рычагом 12 снаружи.

На кольце 23 могут быть установлены головки для различных видов одновременной обработки отверстий, например для сверления отверстий, .снятия фасок и нарезания резьбы в них.

Станок работает следующим образом. Деталь 5 устанавливается на станок и предварительно центрируется направляющими 6 относительно оси окружности 4, на которой располагаются кондукторные втулки 3. Далее деталь устанавливается на опоры 7, где происходит ее точное центрирование кулачками 8, приводимыми в движение через рычаги штоком 9 цилиндра 10. Затем деталь закрепляется планкой 11 или рычагом 12 в зависимости от конструкции -детали.

После закрепления производится сверление отверстий, расположенных по окружности 4, сверлами, закрепленными в шпинделях 27 головок 26, имеющих двигатель 28.

При сверлении головки 26 перемещаются по направляющим 25 под действием штока 30 цилиндра 29. При этом шток 30 опирается на кольцо 23. Инструмент получает направление осевого движения кондукторной втулкой 3. По окончании сверления головка

26 по направляющим 25 отводится в исходное положение и сверло выходит из кондукторной втулки 3. Затем производится поворот по круговой направляющей 15 кольца 23 вместе с головками 26 на один шаг, равный расстоянию между делительными элементами 24. Поворот осуществляется следующим образом. Штоком 18 цилиндра 16 толкатель 20 отводится в крайнее заднее положение, освобождая собачку 22. После чего снова двигается вперед и собачка 22

захватывает следующий палец 24 и, перемещая его перед собой, поворачивает кольцо 23 на один щаг, равный расстоянию между делительными элементами 24. В конце хода

палец-24, следующий за захваченным, упирается в толкатель 20. Поворот кольца 23 прекращается и оно заклинивается толкателем 20, который оказывается в контакте с опорной поверхностью, по которой движется, и двумя пальцами 24 кольца 23.

После окончания поворота кольца 23 по направляющим 15 производится сверление следующего отверстия и цикл повторяется.

Когда все отверстия в детали 5 просверлены, головка 26 возвращается в исходное положение.

Шток 18 цилиндра 16 отводит толкатель

20в крайнее,заднее положение, а толкатель

21с помощью щтока 19 цилиндра 17 возвратно-поступательными движениями поворачивает кольцо 23 за пальцы 24 в обратном направлении до тех пор, пока оно не займет первоначальное положение.

Затем толкатель 21 отводится в исходное положение, а толкатель 20 выдвигается и фиксирует кольцо 23. Далее цилиндром 10 отводятся кулачки 8, а цилиндрами 13 или 14 соответственно планка 11 или рычаг 12.

Деталь 5 освобождается и снимается со станка.

При обработке детали в виде крупных сварных конструкций весь станок может быть установлен на деталь. При этом все операции по обработке отверстий сохраняются. Установка станка осуществляется грузоподъемным механизмом, например краном. Таким образом, независимо от величины обрабатываемых деталей, габариты предлагаемого станка остаются неизменными, что в конечном итоге снижает его металлоемкость. 19 Фиг. 2 17

8

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегатный станок для обработки отверстий | 1980 |

|

SU1040700A1 |

| Линия спутникового типа | 1989 |

|

SU1646798A1 |

| Многошпиндельный станок | 1981 |

|

SU1000169A1 |

| Роторный сверлильный автомат | 1979 |

|

SU772742A1 |

| Горизонтально-расточный станок | 1978 |

|

SU837597A1 |

| Металлорежущий станок | 1981 |

|

SU1053989A1 |

| Агрегатный станок | 1985 |

|

SU1288026A1 |

| Многопозиционный автомат | 1981 |

|

SU1047613A1 |

| Полуавтоматический станок для совместной обработки грифа и корпуса музыкальных инструментов | 1986 |

|

SU1339016A1 |

| Устройство к токарному автоматудля СВЕРлЕНия ОТВЕРСТий | 1979 |

|

SU804212A1 |

СТАНОК ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ, включающий центральную колонну с охватывающими ее направляющими, предназначенными для перемещения инструментальных головок, и кондукторную плиту, отличающийся тем, что, с целью .снижения металлоемкости и сокращения габаритов станка, последний снабжен установленным с возможностью поворота кольцом, охватывающим колонну и несущим направляющие, а кондукторная плита закреплена на колонне соосно кольцу. (Л 4 ю ю 00

Фиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зузанов Г | |||

| И | |||

| Агрегатные станки | |||

| Машгиз, М., 1948, с | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| Катодное реле | 1918 |

|

SU159A1 |

Авторы

Даты

1985-02-28—Публикация

1982-07-02—Подача