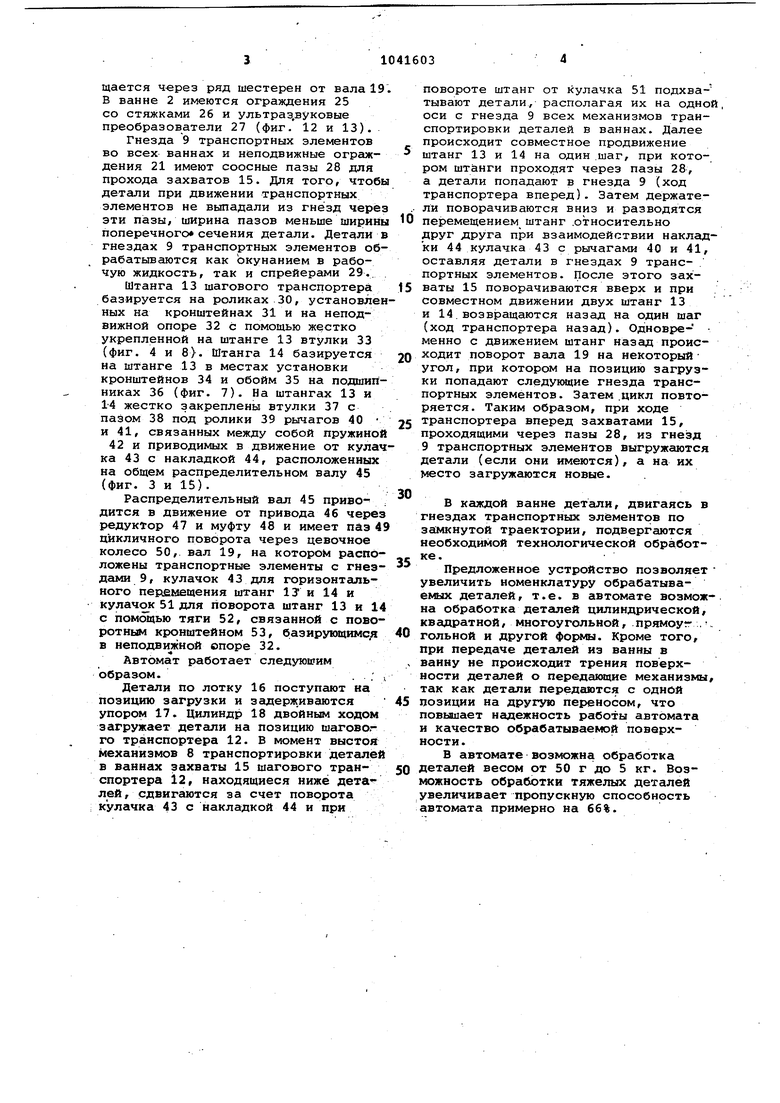

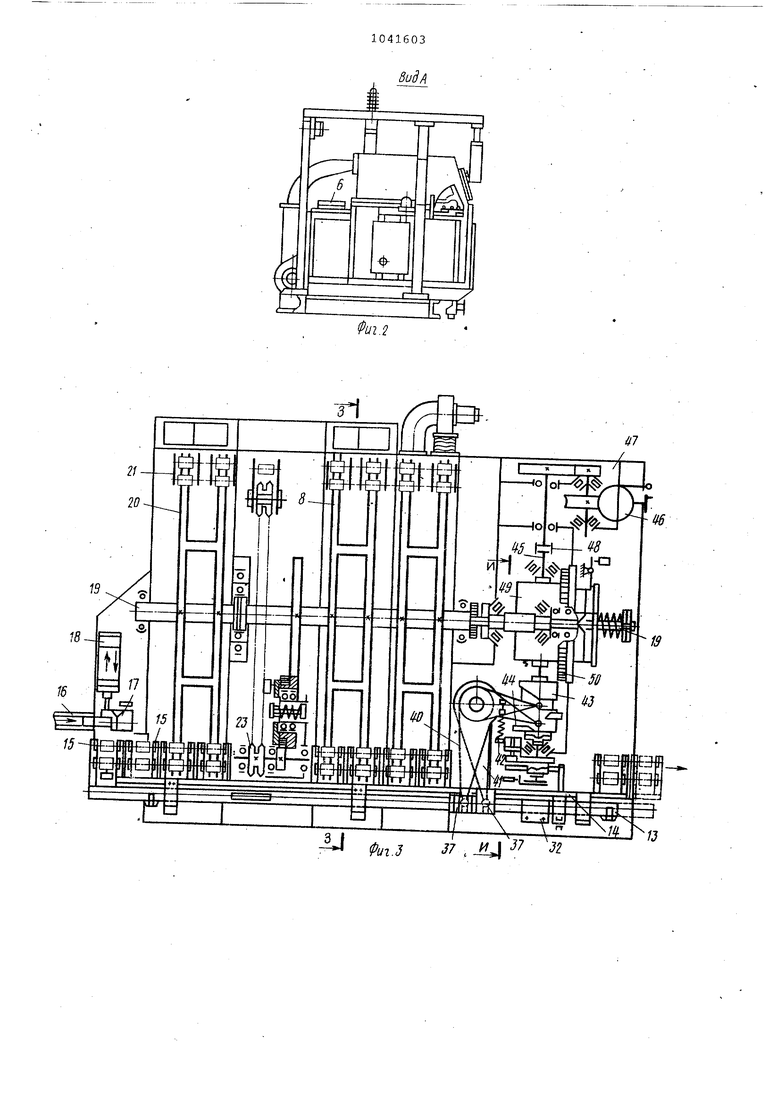

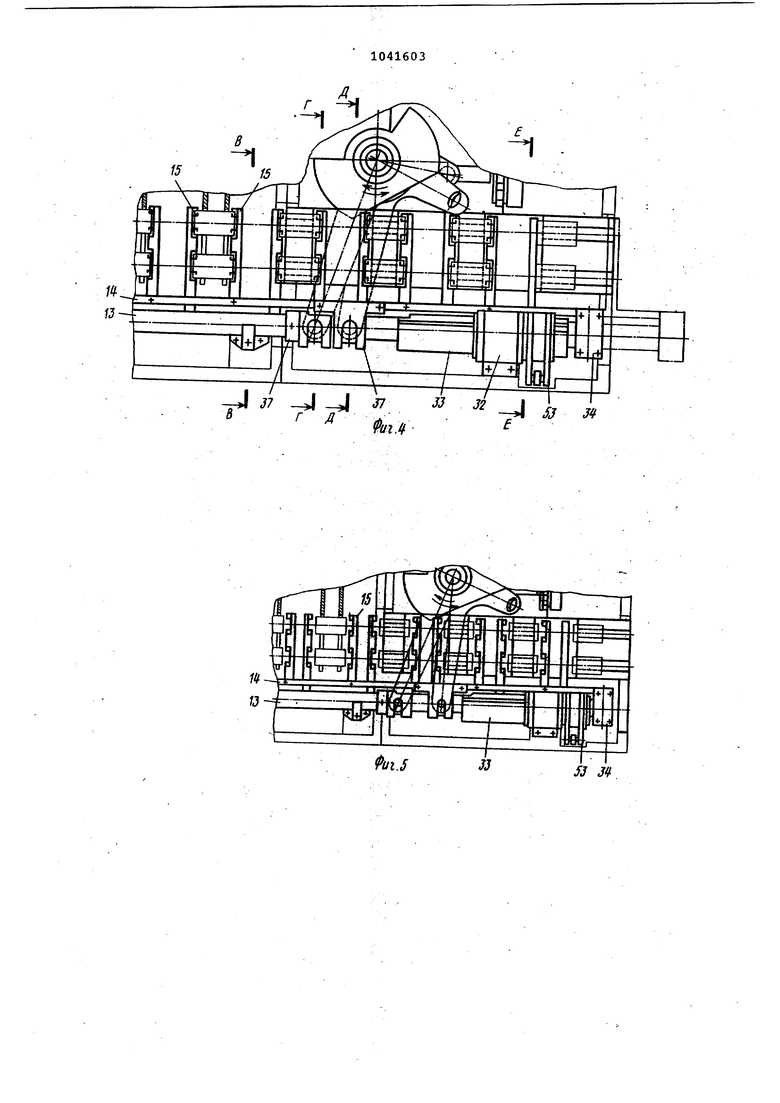

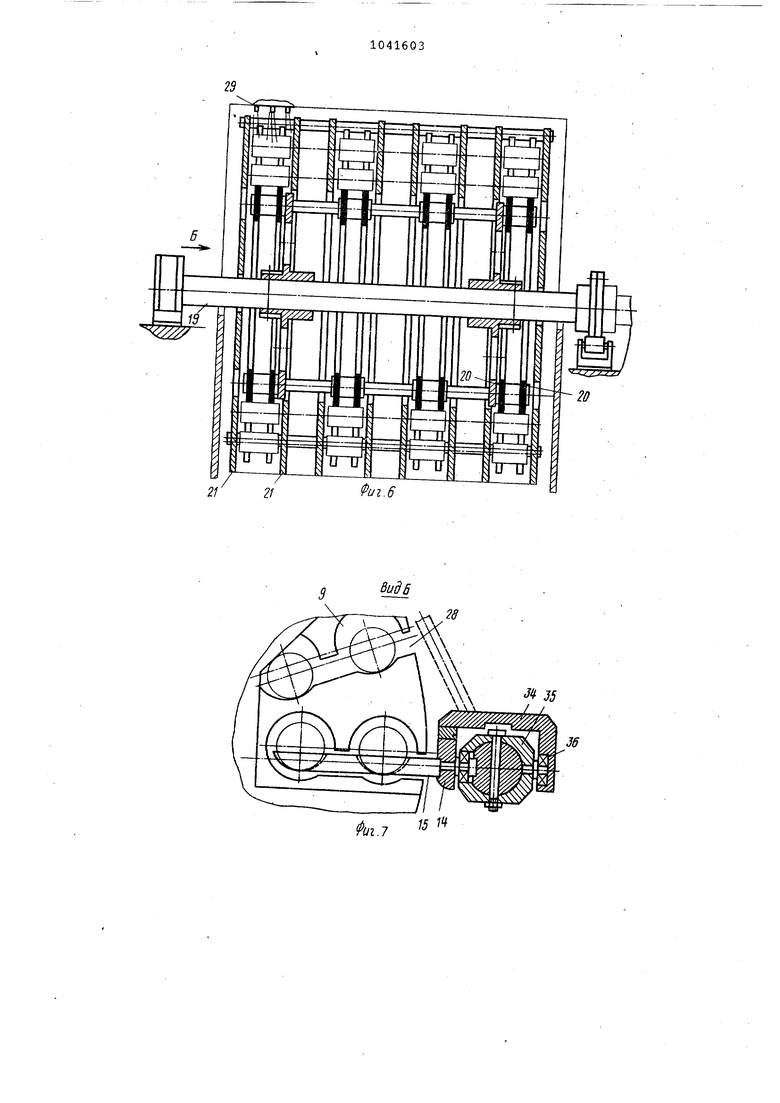

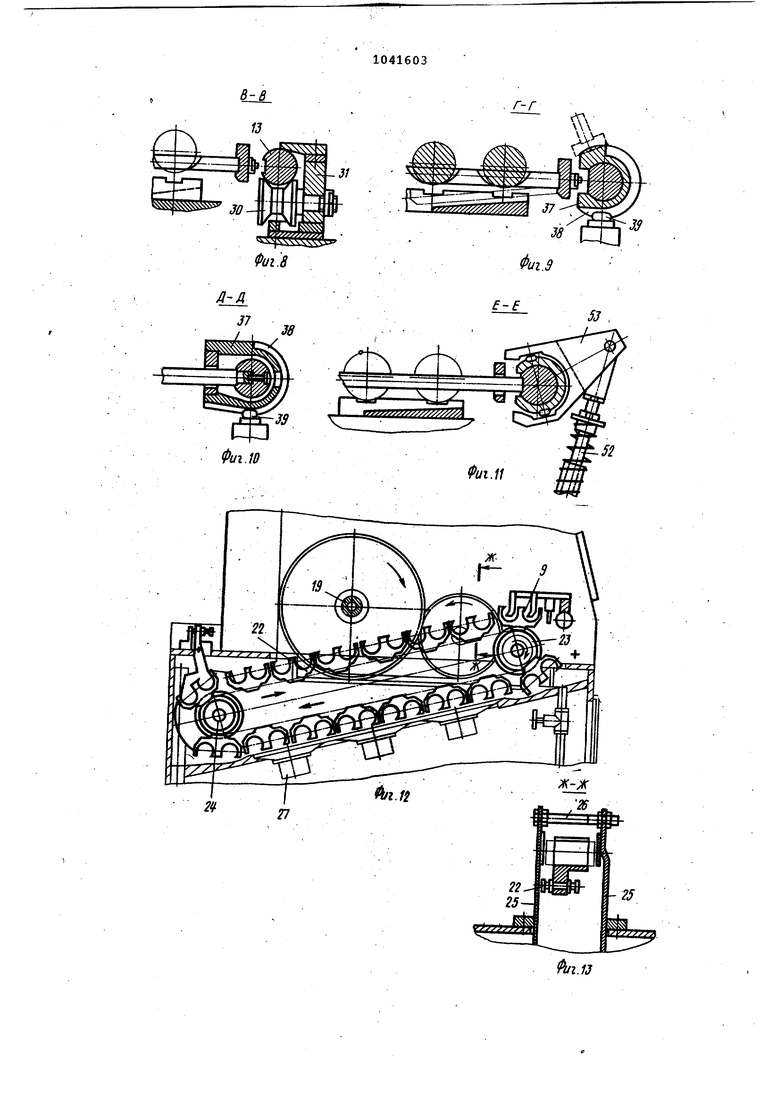

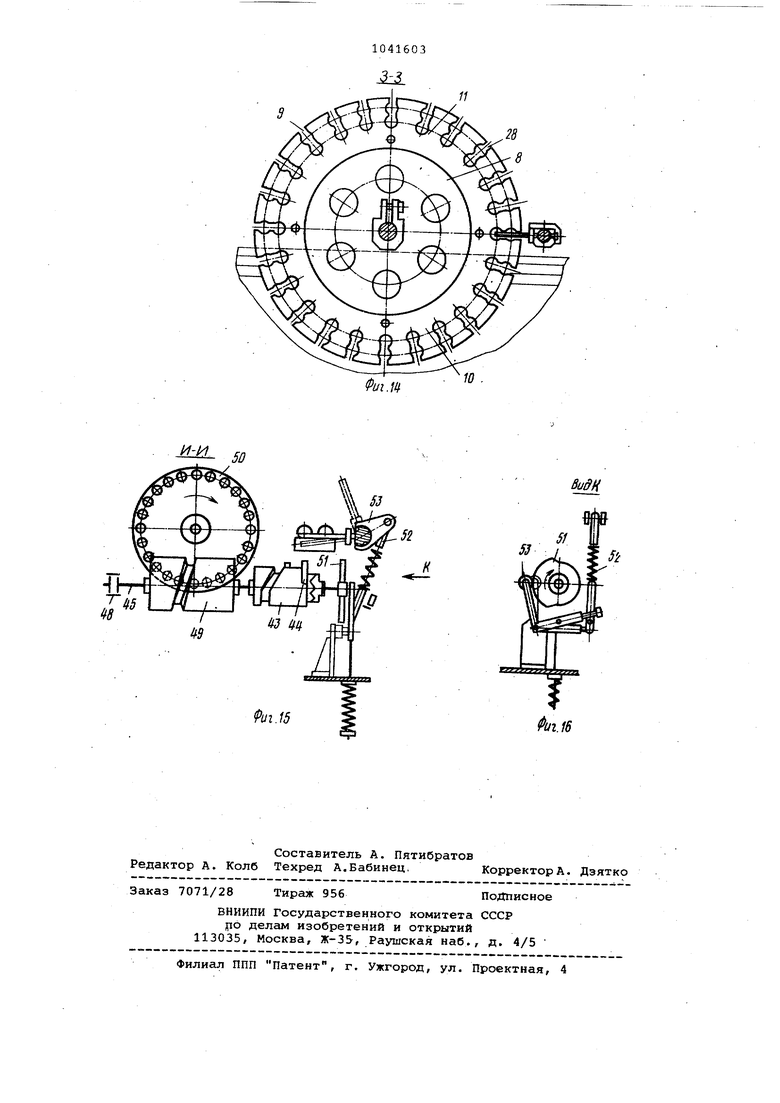

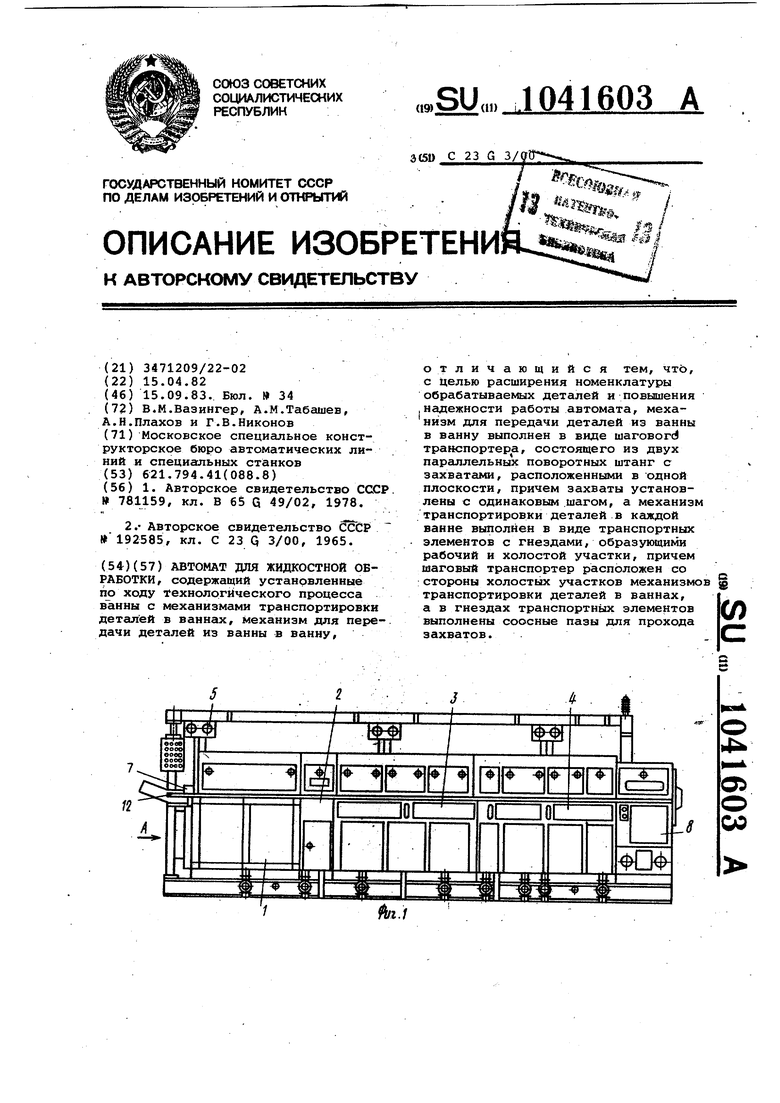

Изобретение относится к жидкостной обработке и может быть использовано для травления, ультразвуково промывки, фосфатирования, промывкиомыливания и сушкидеталей. Известны автоматы для жидкостной обработки д еталей, содержащие установленные .по ходу технологического процесса ванны с механизмами транспортировки деталей в ваннах, выполненными в виде рычагов .с гребенками механизм для передачи деталей из ванны в ванну, выполненный в виде рычагов с флажками , и направляющие с наклонными скатами i . Наиболее близким к изобретению по технической сущности и достигаемому эффекту является автомат для жидкостной обработки деталей типа колец, содержащий установленные по ходу технологического процесса ванн с механизмами транспортировки деталей в ваннах, выполненными в виде вращающегося диска, механизм передачи деталей из ванны в ванну в виде винтового подъемника и наклонных лотков 2 . Однако .в известном автомате механизмы транспортировки выполнены таким образом, что возможна обработ ка только цилиндрических деталей, у которых диаметр больше длины. В случае обработки длинных деталей происходит их заклинивание как внутри ванн во время обработки, так и во время передачи деталей из ванны в ванну в винтовом подъемнике. Кроме того, при передаче деталей из ванны в ванну происходит трение поверхности деталей о переда ющие механизмы, что может повредить поверхность детали. Целью изобретения является расти рение номенклатуры обрабатываемых деталей и повышение надежности рабо ты автомата. Поставленная цель достигается тем, что в автомате для жидкостной обработки, содержащем установленные по ХОДУ1 технологического процесса ванны с механизмами транспортировки деталей в ваннах, механизм для передач деталей из ванны в ванну, последний выполнен в виде шагового транспорте ра состоящего из двух параллельных поворотных штанг с захватами, распо ложенными в одной плоскости, причем захваты установлены с одинаковым шагом, а механизм транспортировки деталей в каждой ванне выполнен в виде транспортных элементов с гнездами, образующими рабочий и холосто участки, причем шаговый транспортер расположен со сторсЗны холостых участков механизмов транспортировки деталей в ваннах, а в гнездах транспортных элементов выполнены соосные пазы для прохода захватов. Обеспечение переноса деталей, достигаемое такой конструкцией шагового транспортера и его Связь с механизмами транспортировки в ваннах дает возможность обработки деталей различной формы и веса и сводит к минимуму повреждение деталей при обработке их в автомате. На фиг. 1 изображен автомат для жидкостной обработки деталей, общий вид, на фиг. 2 - вид А на фиг. 1; на фиг. 3 - продольный разрез автомата на -фиг. 4 - шаговый транспортер с захватами в сведенном положении и его связь с приводом/ на фиг. 5 - то же, в разведенном положении ; на фиг. 6 - механизм транспортировки деталей внутри ванн/ на фиг. 7 - вид-Б на фиг. б, на фиг. 8 разрез В-В на фиг. 1 (опора транспортера), на фиг. 9 - разрез Г-Г на фиг. 4/ на фиг. 10 - разрез Д-Д на фиг. 4, на фиг. 11 - разрез Е-Е на фиг. 4/ на фиг. 12 - механизм транспортировки деталей внутри ванны ультразвуковой промывки деталей; на фиг. 13 - разрез Ж-Ж на фиг. 12/ на фиг. 14 - разрез 3-Э на фиг. З; на фиг. 15 - разрез И-И на фиг. 3; на фиг. 16 - вид К на фиг. 15. Автомат для жидкостной обработки состоит из установленных по ходу технологического процесса ванн: 1 - травления, 2 - уль±развуковой промывки, 3 - фосфатирования, 4 - промывки, омывания и сушки, снабженнызс прибореи и 5 контроля температур, нагревателями 6 и механизмом 7 загрузки . механизм 8 для транспортировки деталей в -ваннах выполнен в виде движущихся по замкнутой траектории транспортных элементов с гнездами 9, образующими рабочий и холостой участки JLO„и 11 (фиг. 14). Шаговый транспортер 12 расположен со стороны холостых участков 11 и состоит из двух параллельных поступательно движущихся поворотных штанг 13 и 14 с захватами 15, расположенными в одной плоскости и с одинаковым шагом на каждой из штанг. Механизм 7 загрузки состоит из лотка 16, упора 17 с конечным выключателем и цилиндра 18 (фиг. 3). Механизм транспортировки деталей в ваннах 1, 3 и 4 выполнен в виде расйоложенных на валу 19 дисковых барабанов 20, имеющих неподвижное ограждение 21 (фиг. 3 и 6). в ванне 2 Транспортные элементы с гнездами 9 закреплены на гибком тяговом органе 22 (цепной транспортер ), который базируется на приводной 23 и натяжной 24 звездочках. Движение приводной звездочке сообвдается ч«рез ряд шестерен от вала 19 В ванне 2 имеются ограждения 25 со стяжками 26 и ультраэ.вуковые преобразователи 27 (фиг. 12 и 13). Гнезда 9 транспортных элементов во всех ваннах и неподвижные огргокдения 21 имеют соосные пазы 28 для прохода захватов 15. Для того, чтобы детали при движении транспортных элементов не выпадали из гнёзд через эти пазы, ширина пазов меньше ширины поперечного сечения детали. Детали в гнездах 9 транспортных элементов обрабатьтаются как окунанием в рабочую жидкость, так и спрейерами 29. Штанга 13 шагового транспортера базируется на роликах 30, установлен ных на кронштейнах 31 и на неподвижной опоре 32 с помощью жестко укрепленной на штанге 13 втулки 33 (фиг. 4 и 8). Штанга 14 базируется на штанге 13 в местах установки кронштейнов 34 и обойм 35 на подшипниках 36 (фиг. 7). На штангах 13 и 14 жестко закреплены втулки 37 с пазом 38 под ролики 39 рычагов 40 и 41, связанных между собой пружиной 42 и приводимых в движение от кулач ка 43 с накладкой 44, расположенных на общем распределительном валу 45 (фиг. 3 и 15). Распределительный вал 45 приво- дится в движение от привода 46 через редуктор 47 и муфту 48 и имеет паз 4 цикличного поворота через цевочное колесо 50, вал 19, на котором расположены транспортные элементы с гнездами 9, кулачок 43 для горизонтального пер1емещения штанг 13 и 14 и кулачок 51 для поворота штанг 13 и 14 с помощью тяги 52, связанной с поворотным кронштейном 53, базирующимс,я в неподвижной опоре 32. Автомат работает следующим образом.. ; Детали по лотку 16 поступают на позицию загрузки и задерж.иваются упором 17. Цилиндр 18 двойным ходом загружает детали на позицию шаговог го транспортера 12. В момент выстоя механизмов 8 транспортировки деталей в ваннах захваты 15 шагового транспортера 12, находящиеся ниже , сдвигаются за счет поворота кулачка 43с накладкой 44 и при повороте штанг от кулачка 51 подхватывают детали, располагая их на одной, оси с гнезда 9 всех механизмов транспортировки деталей в ваннах. Далее происходит совместное продвижение штанг 13 и 14 на один .шаг, при котором штанги проходят через пазы 28, а детали попадают в гнезда 9 (ход транспортера вперед). Затем держатели поворачиваются вниз и разводятся перемещением штанг .относительно друг друга при взаимодействии наклгщки 44 кулачка 43 с рычагами 40 и 41, оставляя детали в гнездах 9 транспортных элементов. После этого захваты 15 поворачиваются вверх и при совместном движении двух штанг 13 и 14.возвращаются назад на один шаг (ход транспортера назад). Одновре- менно с движением штанг назад происходит поворот вала 19 на некоторый угол, при котором на позицию загрузки попадают следующие гнезда транспортных элементов. Затем .цикл повторяется. Таким образом, при ходе транспортера вперед захватами 15, проходящими через пазы 28, из гнезд 9 транспортных элементов выгружаются детали (если они имеются), а на их место загружаются новые. В каждой ванне детали, двигаясь в гнездах транспортных элементов по замкнутой траектории, подвергаются необходимой технологической обработке. Предложенное устройство позволяет увеличить номенклатуру обрабатываемых деталей, т.е. в автомате возможна обработка деталей цилиндрической, квадратной, многоугольной, прямоуг . ч гольной и другой формы. Кроме того, при передаче деталей из ванны в ваину не происходит трения поверхности деталей о передающие механизмы, так как детгши передаются с одной позиции на другую переносом, что повьопает надежность работы автомата и качество обрабатываемой поверхности. В автомате возможна обработка деталей весом от 50 г до 5 кг. Возможность обработки тяжелых деталей увеличивает пропускную способность автомата примерно на 66%.

8идА

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортер автоматической линии | 1985 |

|

SU1306692A1 |

| Поточная линия для изготовления сварных балок | 1978 |

|

SU749607A1 |

| Устройство для электроконтактной сварки двух листовых изделий | 1986 |

|

SU1572403A3 |

| Транспортер-накопитель | 1977 |

|

SU716922A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА ВАЛОВ ИЛИ СТАКАНОВ | 1969 |

|

SU237539A1 |

| Установка для промывки деталей | 1980 |

|

SU956070A1 |

| Автоматическая линия для механической обработки цилиндрических деталей | 1983 |

|

SU1135607A1 |

| Автоматическая линия для обработки деталей типа картеров ведущих мостов автомобилей | 1987 |

|

SU1602696A1 |

| Штамп-автомат для формообразования и сборки деталей | 1979 |

|

SU882683A1 |

| ШАГОВЫЙ ТРАНСПОРТЕР АВТОМАТИЧЕСКОЙ ЛИНИИ | 1996 |

|

RU2104853C1 |

АВТОМАТ ДЛЯ ЖИДКОСТНОЙ ОБРАБОТКИ, содержащий установленные П5 ходу технологического процесса ванны с механизмами транспортировки деталей в ваннах, механизм для передачи деталей из ванны в ванну. отличающийся тем, что, с целью расширения номенклатуры обрабатываемых деталей и повышения .надежности работы автомата, механизм для передачи деталей из ванны в ванну выполнен в виде шaгoвoгd транспортера, состоящего из двух параллельных поворотных штанг с захватами, расположенными в одной плоскости, причем захваты установлены с одинаковым шагом, а механизм транспортировки деталей в каждой ванне выполнен в виде транспортных элементов с гнездами, образующими рабочий и холостой участки, причем шаговый транспортер расположен со :стороны холостых участков механизмов транспортировки деталей в ваннах, а в гнездах транспортных элементов выполнены соосные пазы для прохода захватов. а о со

-М ,,.j j/.jg 3 J J7 J -J J7 - j%rf « -J SJ Л

Buds

.7

Фиг .З

. Г-Г

28

ФигМ

ВидН

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР | |||

| Линия для нанесения химических покрытий на детали | 1978 |

|

SU781159A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-09-15—Публикация

1982-04-15—Подача