эту нить-другими нитями, а при каждой прошивке продольного ряда отверстий в полой цилиндрической заготовке за один проход такого электрода-инструмента формируют полные отверстия одного продольного ряда,и половины отверстий

двух примыкающих к нему с обеих сторон рядов, а после каждой прошивки заготовку поворачивают на угол, равный удвоенному угловому расстоянию между средними линиями смежных рядов отверстий. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления цилиндрического решетчатого электрода для электронных ламп и устройство для его осуществления | 1977 |

|

SU780075A1 |

| Способ изготовления многоэлектродного инструмента и устройство для его осуществления | 2016 |

|

RU2680327C2 |

| Электроэрозионный станок для группового прошивания отверстий | 1976 |

|

SU649536A1 |

| Способ микротекстурирования поверхностного слоя керамических пластин электроэрозионной обработкой | 2020 |

|

RU2751606C1 |

| Устройство для электроэрозионной перфорациидеталей, имеющих форму тел вращения | 1974 |

|

SU511176A1 |

| СПОСОБ СОВМЕСТНОЙ ПРОШИВКИ ДВОЙНЫХ СЕТОЧНЫХ СТРУКТУР МЕТОДОМ ЛАЗЕРНОЙ АБЛЯЦИИ | 2024 |

|

RU2831606C1 |

| Способ формирования микротекстур на поверхности режущих пластин из диэлектрических керамик электроэрозионной обработкой | 2022 |

|

RU2801705C1 |

| Способ и устройство для изготовления профиля в полузакрытом канале детали проволочным электродом-инструментом | 2016 |

|

RU2669673C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ОТВЕРСТИЙ | 2009 |

|

RU2430816C2 |

| Способ электроэрозионного изготовления рабочих элементов вырубных штампов | 1988 |

|

SU1563879A2 |

РЕШЕТЧАТЫЙ КАТрД ПРЯМОГО НАКАЛА ДЛЯ ЭЛЕКТРОННЫХ ЛАМП И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ. J .1. Решетчатый катод прямого нака- ла для электронных памп, изготовлен ный из одного куска металла в форме полого цилиндра с образованными на et-o краях токопроводящими кольцами, между которыми сформирована рабочая поверхность в виде пересекающихся спиралеобразных нитей накала с отве ютиями между ними, о т л и чаю щ и и с я тем, что, с целью увеличения эффективности эммитирующей поверхности катода при обеспечении технологичности конструкции, казвдая нить накала в направлении от краев к центру, катода выполнена со ступенчатым увеличением ширины так, что ширина нити по меньшей мере на примыкакцаих к токоподведящим кольцам участках, обра- . зованных отрезками между двумя пере- . секакяцими эту нить другими соседними нитями, меньше ширины этой нити на следующих участках.. : . 2, Решетчатый катод, о тли ч а ю щ и и с я тем, что в центральной части рабочей поверхности катода между ближ:айшими пересечениями нитей накала сформированы перемычки, образующие по меньшей мере одно экпотенциальное кольцо, параллельное токоподводящим кольцам. : 3. Рейетчатый катод по п. 1, о тл и ч а ю щ и и с я тем, что сформированные перемычки .образуют несколь-. :КО параллельных эквипотенциальных колец, ширина каждого из которых. больше ширины последующего кольца в .направлении от центра к краям катода. § 4. Способ изготовления решетчато,-го катода прямого канала для элект(/} ронных , включающий изготовление электрода-инструмента -из пластины, .длина рабочего торца которой соответ(ствует длине рабочей поверхности ка. тода, а ширина равна части длины ок: ружности катода, путем электроэро: зионной вырезки проволочным электродом JB рабочей торце этой пластины пазов с образованием между ними выступов, форма которых соответствует форме отверстий между нитями накала катода, последующую последовательную электроэрозионную прошивку этим .электродом-инструментом продольных рядов отверстий в полой цилиндрической заготовке с поворотом заготовки.после каждой прошивки на угол, определяемый .расстоянием между рядами отверстий, о т л и ч а ю щ и .и с я тем, что электрод-инструмент изготовляют из пластины, ширина которой равна удвоенному расстоянию между средними . ЛИНИЯМИ смежных продольных рядов отверстий катода, пазы в рабочем торце пластины вырезают так, .что ширина и расположение каждого паза соотве-тствуют ширине и расположению одного участка нити накала катода ввиде двух отрезков между пересекающими

1

Изобретение относится к электровакуумным приборам, а именно к цилиндрическим решетчатым катодам прямого накала для электронных ламп, и может быть использовано преимущественно при изготовлении катодов генераторных и модуляторных ламп.

Цилиндрические решетчатые катоды прямого накала,благодаря развитой рабочей поверхности, обеспечивают возможность съема больших токов rio сравнению, например, со стержневыми прямонакальными катодами. Однако отмечается сложность получения равномерной эмиссии по всей, рабочей поверхности, т.е. высокой эффективности катода..

.Известен решетчатый катод, прямого накала с цилиндрической рабочей поверхностью ячеистой структуры, образованной пересекающимися спиральными нитями накала. Все нити накала сварены с другом в точках пересечений, а концы нитей накала приварены к токоподводящим кольцам.

Известен -способ изготовления такого катода из проволоки путем навивки в двух направлениях и сварки всех концов проволоки к токопроводящим кольцам 1.

Проволочные.решетчатые катойы изза большого числа сварочных точек имеют малую механическую прочность И в них невозможно получить равномерное распределение температуры при накале. Приваренные, к токоподводящим .кольцам концы нитей накала холоднее центральной части нитей из.-за значительного теплоотвода. Кроме того, многоч.исленные сварки создают неоднократности по длине каждой нити, что также затрудняет выравнивание температуры по всей рабочей поверхности катода. Этим обусловлена неравномерность тока эмиссии катода. Перекрещивакхциеся друг с другом проволоки расположены соответственно на разном расстоянии от оси катода. Поэтому в электронной лампе стаким катодом ограничены возможности уменьшения расстояния катод - сетка. Следова- тельно, проволочные катоды ограничивёцот возможности увеличения крутиэны характеристики лампы. Технология

навивок проволок с многочисленными сварками сложна .и малопроизводительна. Вследствие неравномерности распределейия .температуры, низкой меха-, нической прочности и структурных неоднородное те и, вносимых сваркой, такие катоды недостаточно эффективны и недолговечны.

Известен подогревный катод, у которого керн катода, выполненный, например, в виде трубы, имеет переменную толщину стенрк, уменьшающуюся по всей длине керна в направлении преимущественно теплоотвода. Конструкция

Е такого катода позволяет выравнивать температуру рабочей поверхности катода 2 .

Однако для многоканальных катодов, изготавливаемых из труднообрабатываемых материалов, например-из вольфрама, выполнить нить накала, изменяющуюся. по толщине, практически невозможно. К тому же лампы с -такими катодами были бы чрезвычайно.нетехнологичны из-за того, что весьма трудно

5 обеспечить постоянство зазора сетка :: -катод.

Известен решетчатый катод прямого накала для электронных л.амп, изготовН

0 ленный из одного куска металла в форме полого цилиндра с образованными на его краях токопроводящими кольцами, между которьили сформирована рабочая поверхность в виде пересекающихся хгпиралеобразных нитей накала с от, веретиями меаду ними. Такой катод обладает повышенной механической прочностью и те:Снологичностью. Эффективность этого катода также выше, чем у проволочного сварочного катода, так как он обладает улучшенными эмиссионными характеристиками. Выполнение катода из одного куска металла (трубы) позволяет уменьвшть расстояние катод сетка в лампе с таким катОдом и обес5 пёчить постоянство зазора катод сетка по всей рабочей поверхности катода, что увеличивает крутизну характеристики лампы и расширяет ее частотный диапазон. Катод можно выполнить с переменным размером отверстий так, что площадь отверстия каждого . кольцевого ряда меньше плсщади отверстия последующего кольцевого ряда в направлении от краев к центру катода. Цри этом суммарная площадь поверхности нитей накала.в центре катода получается меньше, чем около токоподводящих колец, и за счет этого 5 несколько выравнивается плотность тока эмиссии по поверхности катода 3.

Для изготовления известного катода может быть использован известный Ю способ изготовления решетчатых цилиндрических электродов для электронных ламп, применявшийся для изготовдения сеток, включающий изготовление электродатинструмента из пласти- 15 ны, длина рабочего торца которой со- . ответствует длине рабочей поверхности электрода, а ширина равна части длины окружности электрода, путем электроэрозионной вырезки проволоч- 20 ным электродом в рабочем торце этой пластины пазов с образованием междУ ними выступов, форма которьях соответт ствует форме отверстий между провод- . нйками электрода, последующую после- .чч довательную электроэрозионную прошивку этим электродом-инструментом продольных рядов отверстий в полой цилиндрической заготовке с поворотом заготовки после каждой прошивки на ,

угол, определяемый расстоянием, между . рядами отверстий.Ширину пластины для изготовления электрода-инстру- мента по известной технологии выбирают равной ширине одного отверстия (в направлении, перпендикулярном оси 35 катода) за вычетом двух электроэрозионных промежутков. Пазы в пластине; вырезают , что между ними форми,-.

руются выступы, имеющие в сечении форму ромбов, расположенных в один .4Р ряд вдоль рабочего торца электрода- инструмента. При прошивке таким электродом-инструментом рядов отверстий в полой цилиндрической заготовке кате-да за ОДИН проход электрода-инстру- -.j мента формируют один продольный ряд . отвертстий. Затем заготовку поворачивают на угол, равный угловому рас- стоянию между средними линиями смеж- ных рядов отверстий/ и сдвигают вдоль-f. оси на расстояние, равное половине длины отверстия в направлении вдоль : образующей цилиндра. После прошивки второго продольного ряда отверстий заготовкуповорачивают на такой же угол и сдвигают вдоль оси в исход- 55 ное положение. Так прошивают все продольные ряды отверстий, в каждом разворачивая заготовку и через ряд смещая ее вдоль оси относительно электрода-инструмента При .этом размеры отверстий задаются непосредственно. формой сечения выступов на рабрчем .. ,торце электрода-инструмента, а раз;меры нитей накала катода определяют-, . ся угловым и осевым смещением заго- 5

товки относительно электрода-инструмента 4 .

В таком решетчатом катоде каждая спиралеобразная нить накала при нагреве имеет в центральной части температуру выше, чем около токопроводящих колец. Активная часть рабочей поверхности любой нити накала состав ляет лишьполовину ее общей длины. Это особенно заметно .для коротких катодов, у которых отношение длины рабочей поверхности к диаметру близко к 1. Перепад температуры по рабочей длине нити накала от центра -ка.тода по направлению к токоподводящим кольцам сос.тавляет 400-500 С. Таким образом, площадь эффективной эмиттирующей поверхности известного катода составляет примерно лишь половину площади его рабочей поверхности, существенно ограничивая возможности увеличения токоотбора с катода. Выполнение известного катода с переменной пло111адью отверстий позволяет несколько выровнять интегральное температурное поле по поверхности катода. Однако и в этом случае сохраняется перепад. температуры по длине каждой нити .накала, а сколько-нибудь заметного повышения эффективности катода не достигается.. Температурный гргщиент по длине нитей накала обуславливает также малую долговечность известного катода.Способ изготовления этих катодов известный и имеет ряд недостатков. Прежде всего следует отметить высокую трудоемкость изготовления электрода-инструмента с необходимым -профилем, а также неизбежно сложную кинематику оборудования, применяемого для прошивки,отверстий в цилиндрических заготовках, в связи с необходимостью обеспечения точных угловых и осевых перемещений заготовки. Поскольку известная технология определяет размеры нитей накала точностью углового и осевого перемещений заготовки, ка}9шое из которых вносит свою погрешность, то получение нитей накала с высокой точностью и воспроизводимостью п6 этой технологии невозможно. Нити накала получаются со значительным разбросом по вшрине.При эксплуатации такого като-. да неточность изготовления нитей накала приводит к возникновению дополнительных температурных градиентов, также снижакхцих эффективность и уМеньшакнцих службу катода.

Цель изобретения - увеличение эффективной змиттируквдей поверхности катода при обеспечении технологичности конструкции.

Поставленная цель достигается тем что в решетчатом катоде прямого накала для зле тронных ламп, изготовленном из одного куска металла в форме полого цилиндра с образованными

на его краях токоподводящими кольцзми, между которыми сформирована рабочая.поверхность в видепересекающихся спиралеобразных нитей накала .с отверстиями между ними, каждая )нить накала в направлении от краев к центру катода выполнена со ступенчатым увеличением ширины так, что ши.рина нити по меньшей мере на примыкакяцих к -токоподводящим кольцам учасках, образованных отрёзками между двумя пересекаквдими эту нить другими соседнимиНИТЯМИ, меньше ширины этой нити на следующих участках.

В центральной части рабочей поверности катода между, ближайшими Пересе ченкями накала сформированы перемычки, образующие по меньшей мере одно эквипотенциальное кольцо, параллельное токоподводящим кольцам.

Целесообразно из сфсзрмированных перемычек образовать, несколько параллельных эквипотенциальных колец, ширина каждого из которых больше шири ны последуквдего кольца в направлении от центра к краям катода.

При изготовлении таких решетчатых катрдов прямого накала для электронных ламп электрод-инструмент иэг отовляют из пластины, ширина которой равн-а удвоенному расстоянию средними линиями смежных продольных рядов отвер тий катода, пазы в рабочем торце пластины вырезают так, что ширина и расположение каждого паза соответствуют ширине и расположению одного участка нити накала катода в виде двух отрезков между пересекающими эту нить другими нитями. ПрИ каждой прошивке продольного ряда отв.ерстйй в полой цилиндрической заготовке -за . один проход такого электрода-инструмента формируют полные отверстия одного продольного ряда и половины отверстий двух примыкакадих к нему с обеих сторон рядов, а после каждой прошивки заготовку поворачивают на угол, равный удвоенному угловому расстоянию между средними линиями смежных рядов отверстий. .

Увеличение эффективной эмиттирующей поверхности в первом варианте (п, 1) катода происходит за счет увеличения плотности тока .на участках нитей накала, расположенных ближе к токоподводящим кольцам, что обеспечивает более равномерный нагрев каждой, нити накала всей длине, Увеличение эффективности змиттирующёй поверхности во втором варианте (п, 2) катода происходит за счет (увеличения поверхности) добавления к участкам нитей накала, имеющих повышенную температуру нетоковедущих перемычек, образукяцих собой эквипотенциальное кольцо оттягивающих на себя часть тепла от этих участков Это позволяет выравнять температуру

по рабочей части нитей накала. Выравнивание температуры по длине нити накала можно выполнить с высокойточностью за счет изменения ширины перемычек таким образом, чтобы к наиболее нагретым участкам нити присоединялись перемычки наибольшей ширины.

В зтом случае ступенчатое увеличение площади рабочей поверхности нити накала обеспечивается за счет добавления к нити накала на отдельных участках частей перемычек разной ширины, образующих эквипотенциальные кольца.

Оба предложенных варианта предпо лагают выполнение в к,атоде всех нитеи накала одинаковой длины. Сечение любой нити накала при изготовлении катода из одн,Ьго куска металла имеет форму, близкую к прямоугольной. Толщина каждой нити накала постоянная на всей длине и рабочая поверхность Bceix нитей накала по всей длине като.да равноудалена от его оси.

Предложенный способ изготовления решетчатых катодов обеспечивает получение нитей накала с высокой точноетью, так как формообразование элементов в этом случае определяется элект родо 1-инструментом (размеры нитай накала зёщаются шириной пазов в электроде-инструменте и практически не зависятот точности углового перемещения . заготовки) ..

Кроме того, способ увеличивает производительность минимально в два раза, так как по этому способу число проходов электрода-инструмента равйо половине количества.продольных рядов отверстий.

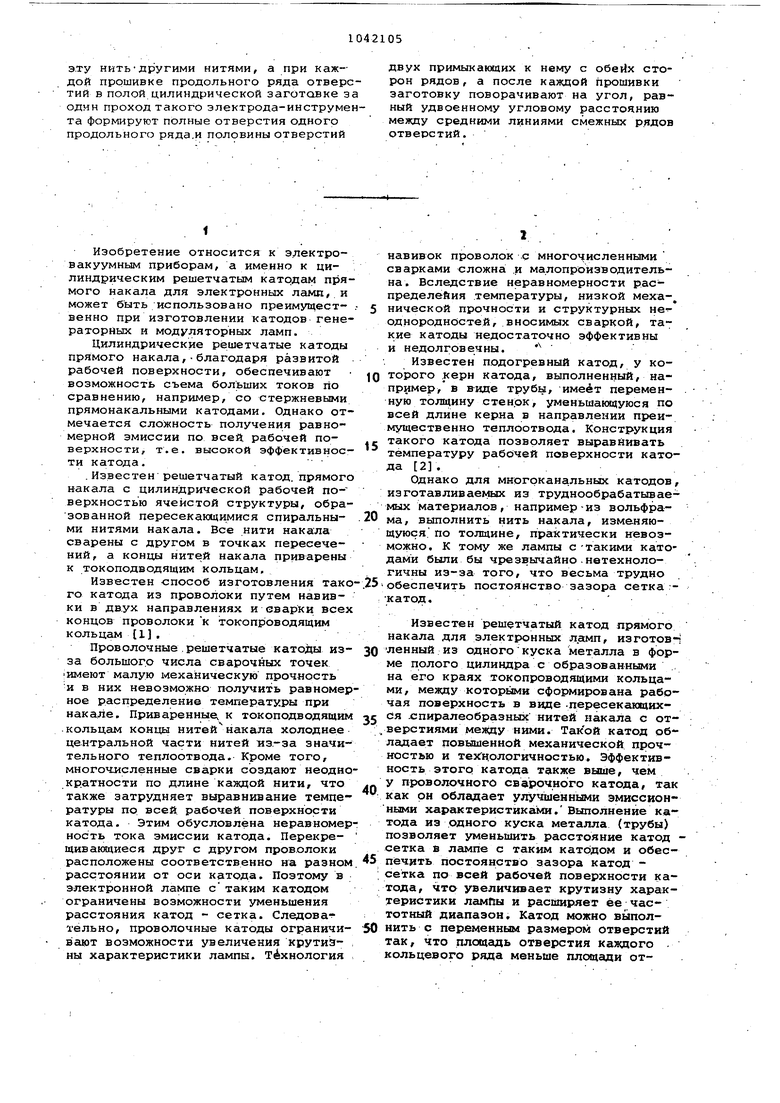

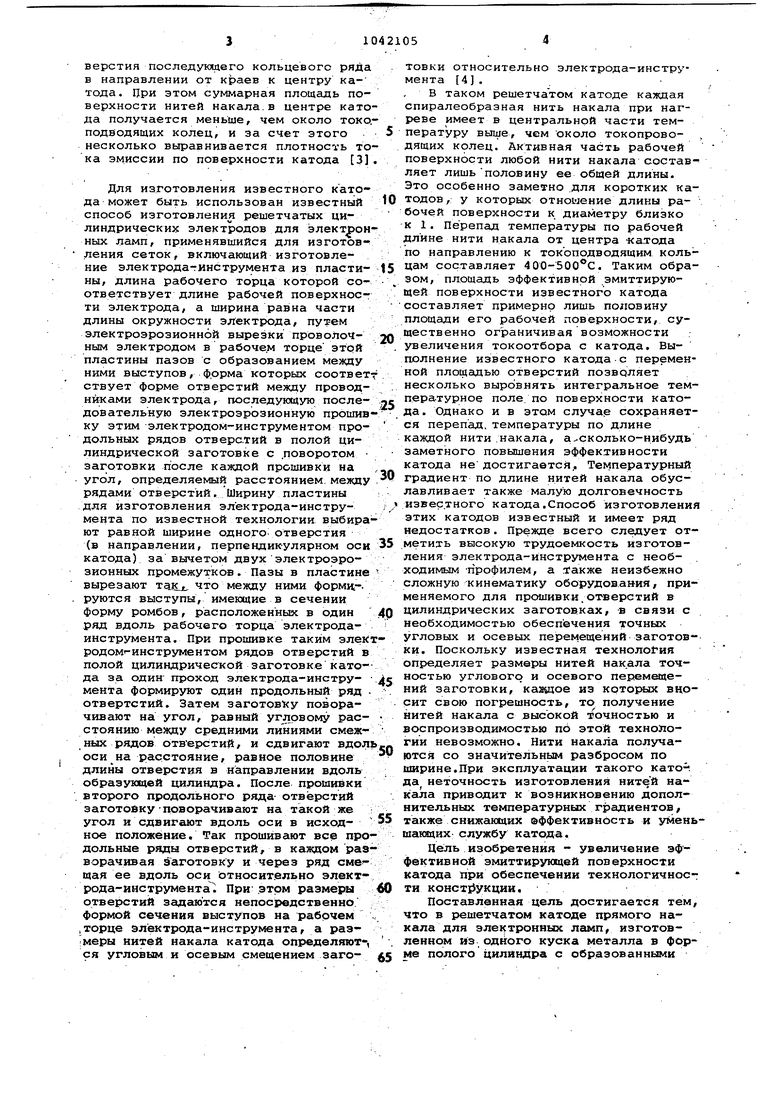

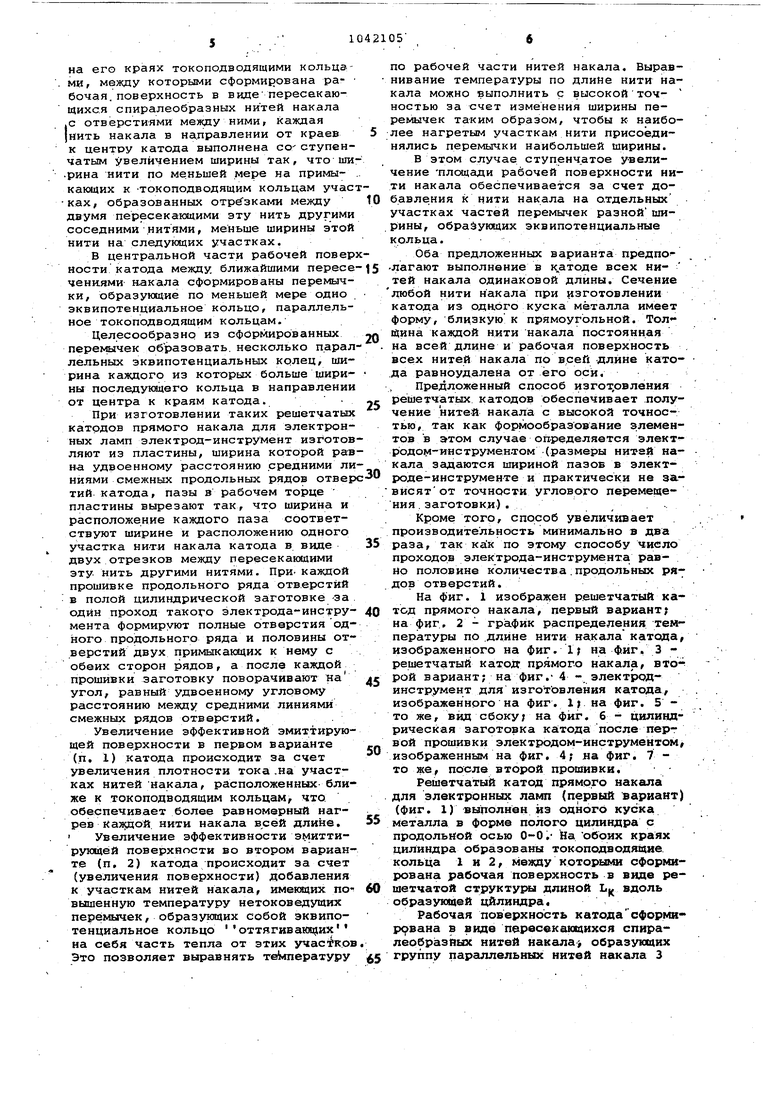

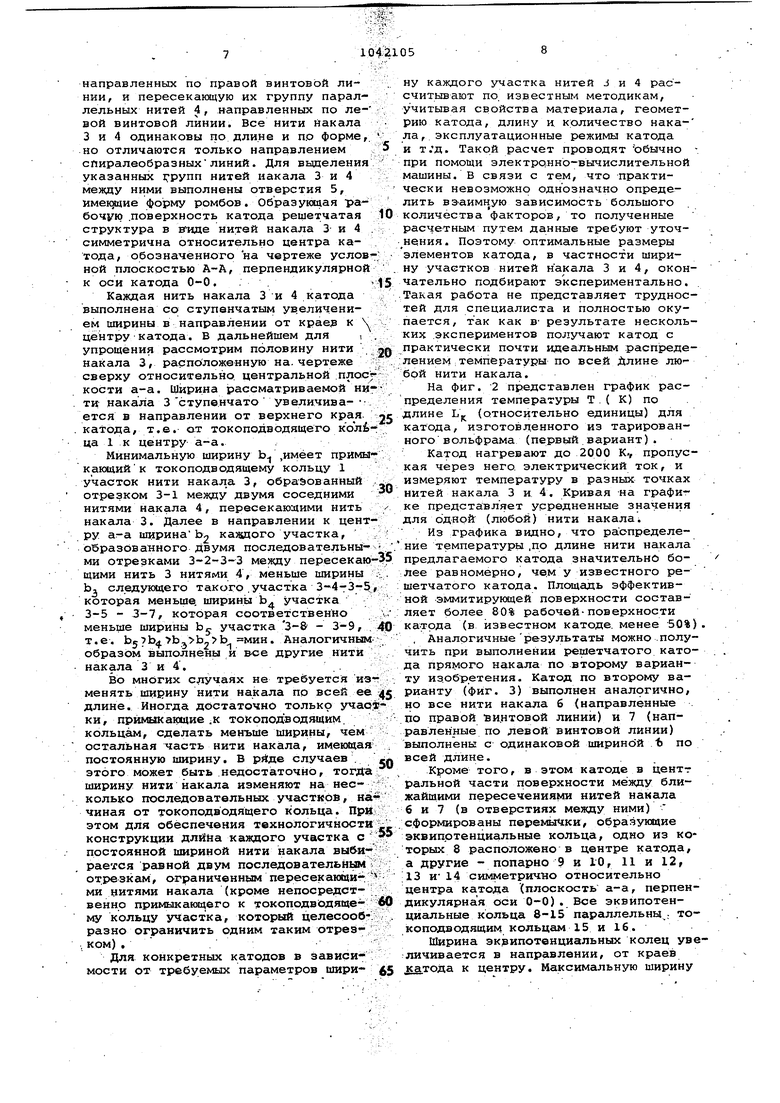

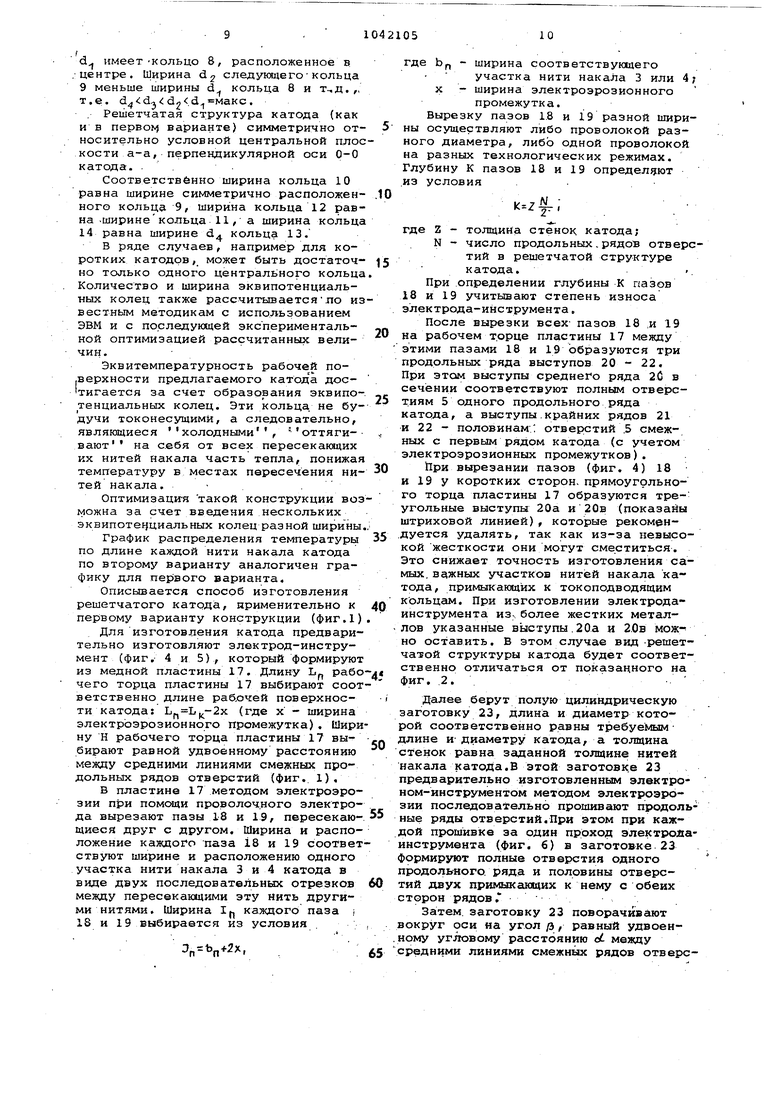

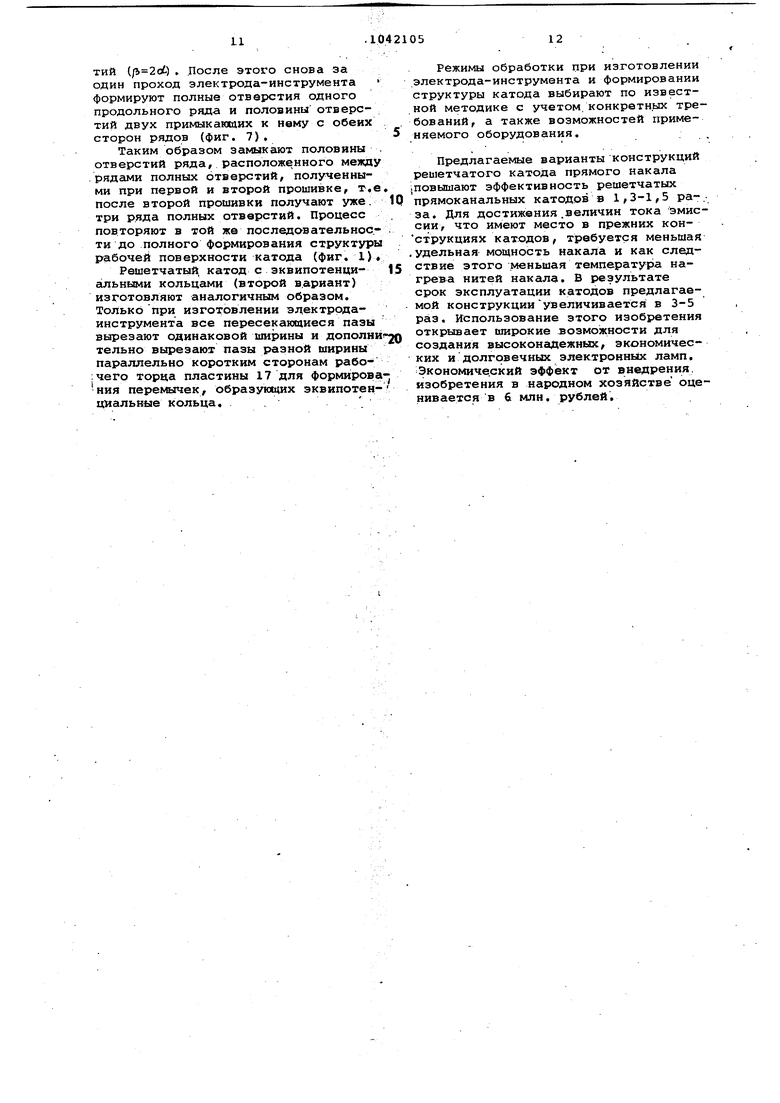

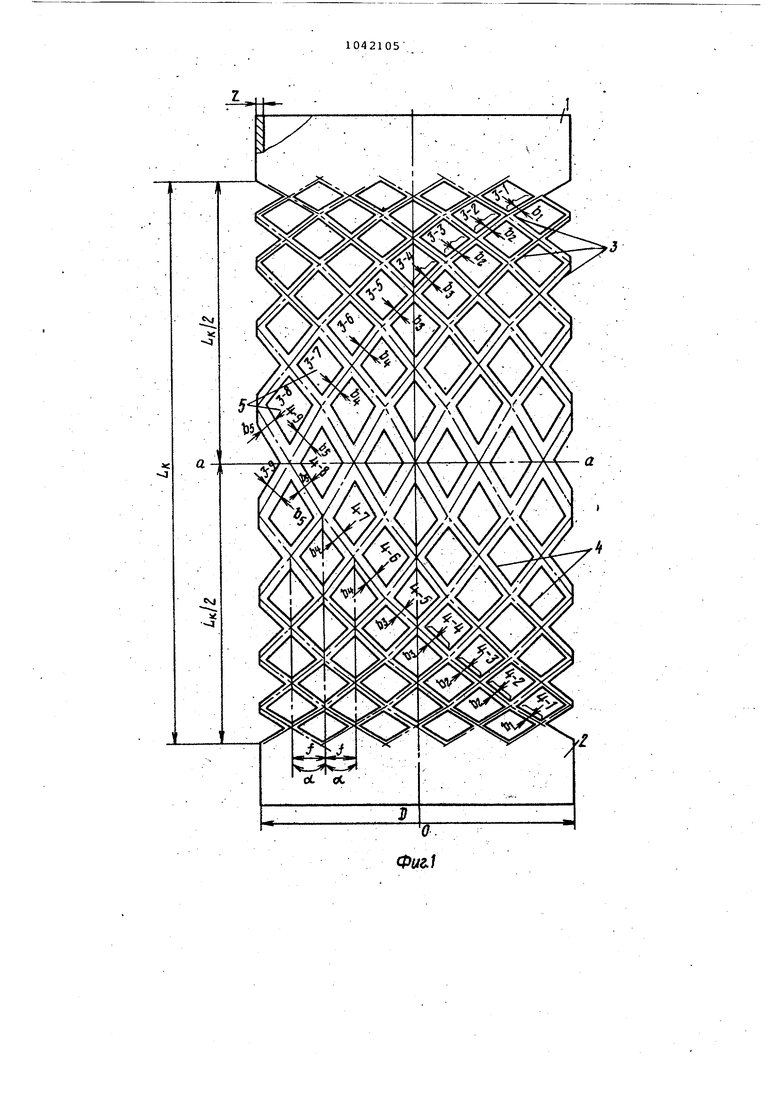

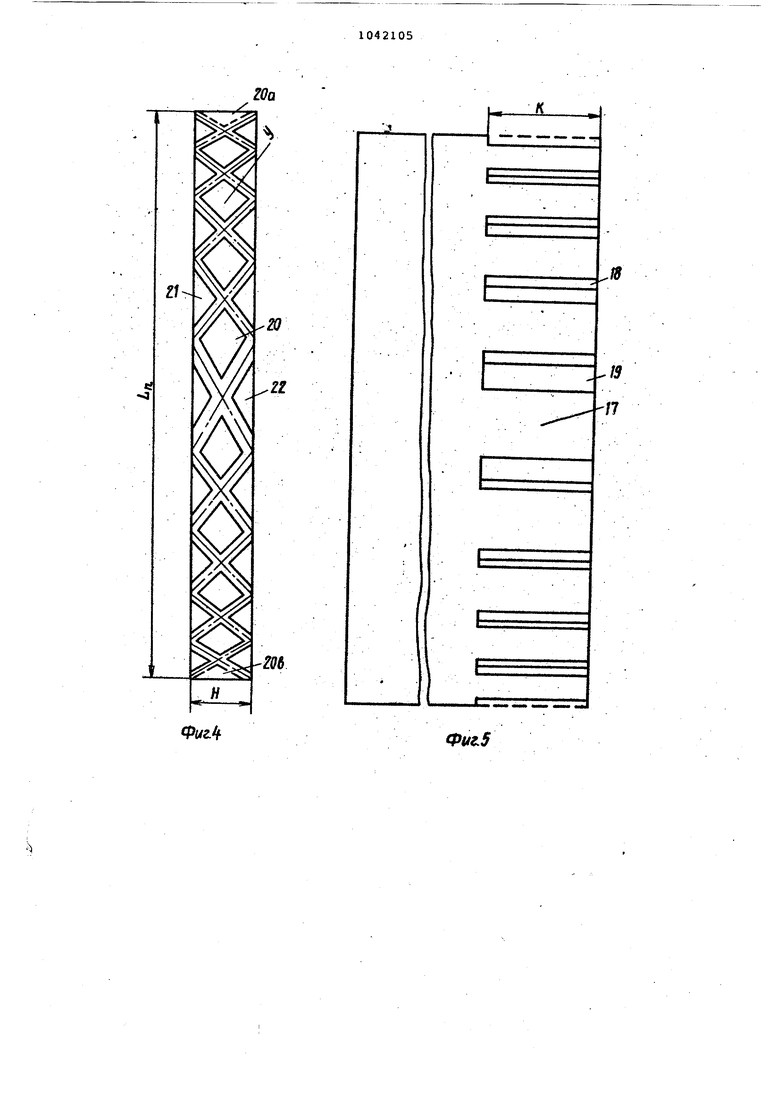

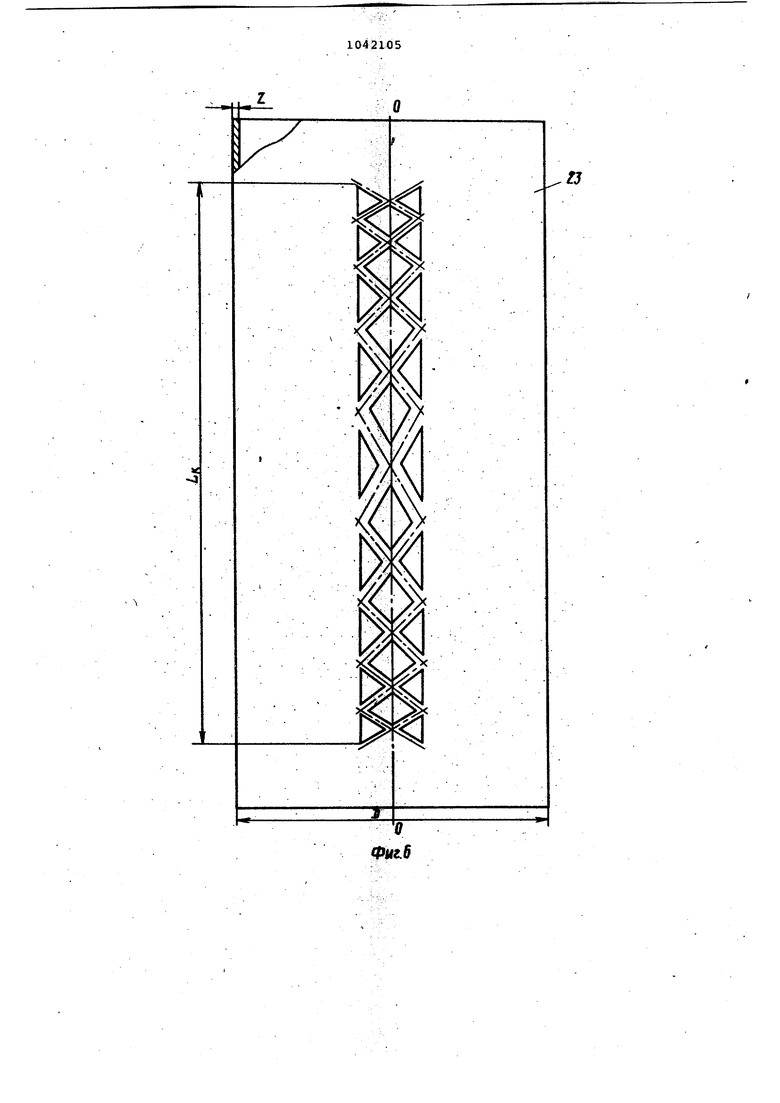

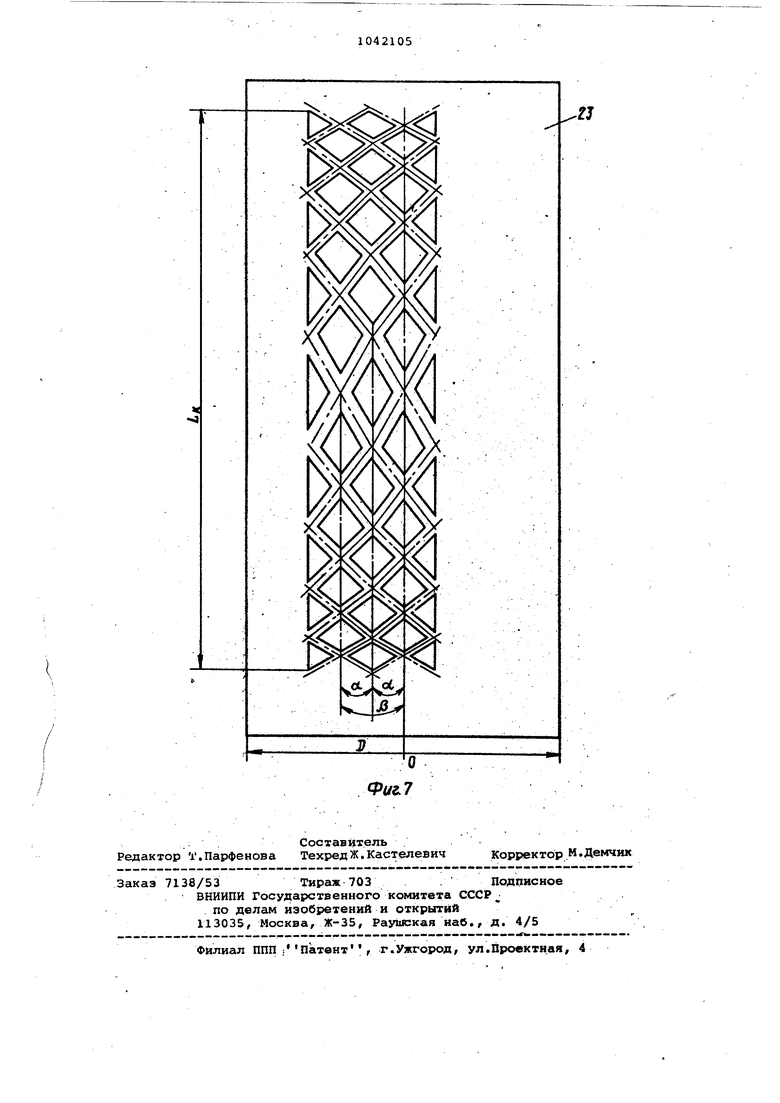

На фиг. 1 изображен решетчатый катод прямого накала, первый вариант; на фиг. 2 - гра.фик распределения температуры по .длине нити накала катода, изображенного на фиг. 1 на фиг, 3 решетчатый катод прямого накала, второй вариант; на фиг,- 4 - элект ррдинструмент для изготовления катода, изображенного на фиг, 1 на фиг. 5 то же, вид сбоку; на фиг. б - цилиндрическая заготовка катода после первой прошивки электродом-инструментом, изображенным на фиг, 4; на фиг, 7 то же/ после второй прошивки.

Решетчатый катод прямо.го накала для электронных ламп (первый вариант) (фиг, 1) выполнен из одного куска металла в форме полого цилиндра с продольной осью 0-0,- haобоих краях цилиндра образованы токоподводящие кольца 1 и 2, между которыми сформирована рабочая поверхность в виде решетчатой структуры длиной Ь,( вдоль образующей цилиндра,

Рабочая поверхность катодасформир ; вана в виде пересекающихся спиралеобразных нитей накала образующих группу параллельных нитей накала 3 направленных по правой винтовой линии, и пересеканхцую их группу параллельных нитей 4, направленных по левой винтовой линии. Все нити йакала 3 и 4 одинаковы по длине и по форме, но отличаются только направлением спиралеобразныхлиний. Для вьщеления указанных нитей накала 3 и 4 между ними выполнены отверстия 5, имек51цие форму ромбов. Обраэуклаая рабочую .поверхность катода решетчатая структура в ЕРиде нитей накала 3 и 4 симметрична относительно центра катода, обозначенного на чертеже услов ной плоскостью А-А, перпендикулярной - к оси катода 0-0. . . Каждая нить накала 3 и 4 катода выполнена со ступенчатым ув.еличением ширины в направлении от краеэ к центру катода. В дальнейшем для , упрощения рассмотрим половину нити накала 3, расположенную на. чертеже сверху относительно, центральной nJioc кости а-а. Ширина рассматриваемой ни . ти- накала 3ступе.нчато увеличива- ется в направлении от верхнего края . катода, т.е. от токоподводящего колб ца 1 к центру а-а. Минимальную ширину Ь. ,имёет примы кающийк токоподводящему кольцу 1 участок нити накала 3, обраЭованный отрезком 3-1 между двумя соседними нитями накала 4, пересекающими нить накала 3. Далее в направлении к цент ру а:-а ширинаjj казвдого участка, образованного двумя последовательными отрезками 3-2-3-3 между пересекаю щими нить 3 нитями 4, меньше ширины Ь следующего такого .участка 3-4-:3-5 которая меньше, ширины Ь участка , . 3-5 - 3-7, которая соответственно меньше ширины Ь. участка 3-& - 3-9, т.е. Ь57Ь4 Ь Ь„ Ь мин. Аналогичным образом выполнены и вое другие нити - накала 3 и 4.. Во многих случаях не требуется из менять ширину нити накала по всей ее длине. Иногда достаточно только учас ки, примыкающие .к токоподводящим. кольцам, сделать меньше ширины, чем остальная часть нити накала, имеющая постоянную ширину. В случаев этого может быть .недостаточно, тогда ширину нити накала изменяют на несколько последовательных участков, на чиная от токоподводящего кольца. При этом для обеспечения технологичности конструкции длййа каждого участка с постоянной шириной нити накала вы&ирается рсшной двум последовательным отрезкам, ограниченным пересекающими нитями накала (кроме непосредственно приглакающего к токоподвОдящему кольцу участка, который целесообразно ограничить одним таким отрез-,ком). Для конкретных катодов в зависимости от требуемых параметров ширину каждого участка нитей J и 4 рассчитывают по. известным методикам, учитывая свойства материала, геометрию катода, длину и количество накала, эксплуатационные режимы катода и т.д. Такой расчет проводят Ъбычно при помощи электронно-вычислительной машины. В связи с тем, что практически невозможно однозначно определить вЗаимн ую зависимость большого количества факторов, то полученные расчетным путем данные требуют уточ нения. Поэтому оптимальные размеры элементов катода, в частности ширину участков нитей накала 3 и 4, окончательно подбирают экспериментально. Такая работа не представляет трудностей для специалиста и полностью окупается, так как в- результате нескольких .экспериментов получают катод с практически почти идеальным распределением : температуры по всей Длине любой нити накала. На фиг. 2 представлен график распределения температуры Т.( К) по длине L (относительно единицы) для катода, изготовленного из тарированного вольфрама (первый, вариант). Катод нагревают до 2000 Ку пропуская через него, электрический ток, и измеряют температуру в разных точках нитей накала 3 и 4. Кривая -на графике представляет урредненные значения для одной (любой) нити накала. Из графика видно, что распределение температуры ,по длине нити накала предлагаемого катода значительно более равномерно, че.м у известного решетчатого катода. Площадь эффективной эммитирующей поверхности составляет более 80% рабочей-поверхности катода (в известном катоде, менее 50%). , Аналогичныерезультаты можно .получить при выполнении решетчатого катода прямого накала по второму варианту изобретения. Катод по второму варианту (фиг. 3) выполнен аналогично, но все нити накала б {направленные по правой ви.нтовой линии) и 7 (направленные по левой винтовой линии) выполнены с одинаковой шириной Ъ по всей длине. Кроме того, в этом катоде в центг ральной части поверхности между ближайшими пересечениями нитей накала б и 7 (в отверстиях между ними) сформированы перемычки, образующие эквипотенциальные кольца, одно из которых 8 расположено в центре катода, а другие - попарно 9 и 10, 11 и 12, i3 И 14 симметрично относительно центра катода (плоскость а-а, перпендикулярна я оси 0-0) . Все эквипотенциальные кольца 8-15 параллельны,; токоподводящим кольцам 15 и 16. Ширина эквипотенциальных колец увеличивается в направлении, от краев к центру. Максимальную ширину d имеет-кольцо 8, расположенное в центре. Ширина d следунвдегокольца 9 меньше ширины d кольца 8 и . ,, т.е;. . . Решетчатая структура катода (как и в первом варианте) симметрично относительно условной центральной плос кости а-а, перпендикулярной оси 0-0 катода. . Соответственно ширина кольца 10 равна ширине симметрично расположенного кольца 9, ширина кольца 12 равна .ширинекольца 11, а ширина кольца 14равна ширине d, кольца 13. В ряде случаев, например для коротких катодов, может быть достаточно только одного центрального кольца Количество и ширина эквипотенциальных колец также рассчитьтаетсяло из вестным методикам с использованием ЭВМ и с последующей экспериментальной оптимизацией рассчитанных величин. Эквитемпературность рабочей по.верхности предлагаемого катода достигается за счет образования эквипотенциальных колец. Эти кольца, не будучи токонесущими, а следовательно, являющиеся холодными, оттяги-вают на себя от всех пересекающих кх нитей Накала часть тепла,, понижая температуру в местах пересечения нитей накала. . Оптимиэаци-я такой конструкции воз можна за счет введения нескольких эквипотенциальных колец разной ширины График распределения температуры по длине каждой нити накала катода по второму варианту аналогичен графику для nepiBoro варианта. Описывается способ изготовления решетчатого катода, применительно к первому варианту конструкции (Фиг.1) Для изготовления катода предварительно изготовляют электрод-инструмент (фиг. 4 и 5), который формируют из медной пластины 17. Длину L рабо чего торца пластины 17 выбирают соот ветственно длине раб.очей поверхности катода: (-2х (где X - ширина электроэрозионного промежутка). Шири ну Н рабочего торца пластины 17 выбирают равной удвоенному расстоянию между средними линиями смежных продольных рядов отверстий (фиг, 1), в пластине 17 методом электроэрозии при помсяци проволочного электрода вырезают пазы 18 и 19, пересекающиеся друг с другом. Ширина и расположение каждого паза 18 и 19 соответ ствуют ширине и расположению одного участка нити накала 3 и 4 катода в виде двух последоватв.льных отрезков между пересекающими эту нить другими нитями. Ширина If, каждого паза ; 15и 19 выбирается из условия Jn bn+2x, где Ь - ширина соответствующего участка нити накала 3 или 4; X - ширина электроэрозионного промежутка. Вырезку пазов 1.8 и 19 разной ширины осуществляют либо проволокой разного диаметра, либо одной проволокой на разных технологических режимах. Глубину К пазов 18 и 19 определяют из условия где 2 - толщина стенок, катода; N - число продольных.рядов отверстий в решетчатой структуре катода. При определении глубины К пазов 18 и 19 учитывают степень износа электрода-инструмента, После вырезки всех- пазов 18 ,и 19 на рабочем т.орце пластины 17 между этими пазами 18 и 19 образуются три продольных ряда выступов 20 - 22. При этом выступы среднего ряда 2С в сечении соответствуют полным отверстиям 5 одного продольного ряда катода, а выступы.крайних рядов 21 и 22 - половинам: отверстий .5 смежных с первым рядом катода (с учетом электроэрозионных промежутков). При вырезании пазов (фиг. 4) 18 и 19 у коротких сторон, прямоугольного торца пластины 17 образуются треугольные выступы 20а и 20в (показайы штриховой линией), которые рекомендуется удалять, так как из-за невысокой жесткости они могут сместиться. Это снижает точность изготовления самых, важных участков нитей накала катода, примыкающих к токоподводящим кольцам. При изготовлении электродаинструмента ИЗ-, более жестких металлов указанные выступы.20а и З.Ов можно оставить. В этом случае вид-решетчатой структуры катода будет соответственно отличаться от показанного на фиг, .2, Далее берут полую цилиндрическую заготовку 23, длина и диаметр которой соответственно равны требуемымдлине и- диаметру катода, а толщина стенок равна заданной толщине нитей накала катода,В этой заготовке 23 предварительно изготовленным электроном-инструментом методом электроэрозии последовательно прошивают продольные ряды отверстий,При этом при каждой прошивке за один проход злектрояаинструмента (фиг, 6) в заготовке 23 формируют полные отверстия одного продольного ряда и половины отверстий двух примыкгиащих к нему с обеих сторон рядов, Затем заготовку 23 поворачивают вокруг оси на угол /3 , равный удвоенному угловому расстоянию ct между средними линиями смежных рядов отверстий () , После этого снова за один проход электрода-инструмента формируют полные отверстия одного продольного ряда и половины отверстий двух примыкающих к нему с обеих сторон рядов (фиг. 7).

Таким образом замыкают половины . отверстий ряда, расположенного между рядами полных отверстий, полученными при первой и второй прошивке, т,е после второй прошивки получают уже три ряда полных отверстий. Процесс повторяют в той же последовательности до полного формирования структуры рабочей поверхности катода (фиг. 1).

Решетчатый, катод с эквипотенциальными кольцами (второй в.ариант) изготовляют аналогичным образом. Только при изготовлении электродаинструмента все пересекающиеся пазы вырезают одинаковой ширины и дополнй тельно вырезают пазы разной ширины параллельно коротким сторонам рабо;чего торца пластины 17 для формирования перемычек, образующих эквипотенциальные кольца. . .

Режимы обработки при изготовлении электрода-инструмента и формировании структуры катода выбирают по известной методике с учетом, конкретн.ых требований, а также возможностей применяемого оборудования.

Предлагаемые варианты конструкций решетчатого катода прямого накала .повышают эффективность решетчатых прямоканальных катодов в 1,3-1,5 ра-, за. Для достижения.величин тока эмиссии, что имеют место в прежних конструкциях катодов требуется меньшая удельная мощность накала и как следствие этого меньшая температур1а нагрева нитей накала. В результате срок эксплуатации катодов предлагаемой конструкцииувеличивается в 3-5 раз. Использование этого изобретения открывает широкие возможности для создания высоконадежных, экономических и долговечных электронных ламп. Экономический эффект от внедрения, изобретения в народном хозяйстве оценивается в б млн. рублей.

Ллина нити накала- „

fput-t

f/

13 И7

Фиг.

Фиг,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ФРГ 851832, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Новые конструкции сеточных блоков генераторных и модуляторных ламп, оборудование для их изготовления.-Об.мен опытом в электронной промышленг : | |||

| ности | |||

| М., ИнститутЭлектроника, Вып | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-09-15—Публикация

1980-02-05—Подача