2.Устройство по п,1, о т л и ч ао щ е е с я тем, что устройство снабжено лотком, ограничивающим щель.

3.Устройство по vK 1, отличающееся тем, что, с

целью установки подающих валков на уровне рабочей позиции пресса, устройство выполнено подъемным и снабжено подъемным рычагом;

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового и ленточного материала в зону обработки | 1986 |

|

SU1388160A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1977 |

|

SU732056A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1978 |

|

SU778877A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1986 |

|

SU1349853A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Устройство кривовязюков для вырубкизАгОТОВОК из пОлОСОВОгО илЕНТОчНОгО МАТЕРиАлА | 1979 |

|

SU804501A1 |

| Устройство для смазки полосового и ленточного материала | 1991 |

|

SU1752178A3 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1981 |

|

SU1049147A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1091967A1 |

1. УСТРОЙСТВО ДЛЯ ПОДАЧИ Полосового И ЛЕНТОЧНОГО МАТЕРИАЛА В РАБОЧУЮ ЗОНУ ПРЕССА, содержащее :прижатые один к другому подающие валки, установленные в корпусе, отличающееся тем,что,с целью повышения точности регулировки зазора между подающими валками, в корпусе устройства выполнена щель для установки материала, толщина которого соответствует толщине подаваемого материала, а линия контакта валков расположен на высоте, соответ ствующей уровню расположения щели. 4 (О 00 ел 4

1

Изобретение относится к обрйботкё металлов давлением и может быть использовано для подачи полосового и ленточного материала в рабочую зону пресса.

Известно .устройство для подачи полосового и ленточного материала в рабочую зону пресса, содержащее подающие валки, установленные в корпусе О }

Недостатком известного устройства является невысокая точность регулировки зазора между подающими валками и сложность установки подающих валков на уровень рабочей зоны пресса.

Целью изобретения является повышение точности регулировки зазора между подающими валками и установка 1 подающих валков на уровне рабочей |поЗицми пресса.Поставленная цель достигаетей feM что в корпусе- устройства выполнена щель для установки материала, толщин которого соответствует толщине подаваемого материала, а линия контакта валков расположена на высоте, соответствующей уровню расположения щели.

Устройство снабжено лотком, огра ничивающим щель.

Кроме того, устройство выполнено подъемным и снабжено подъемным рычагом.

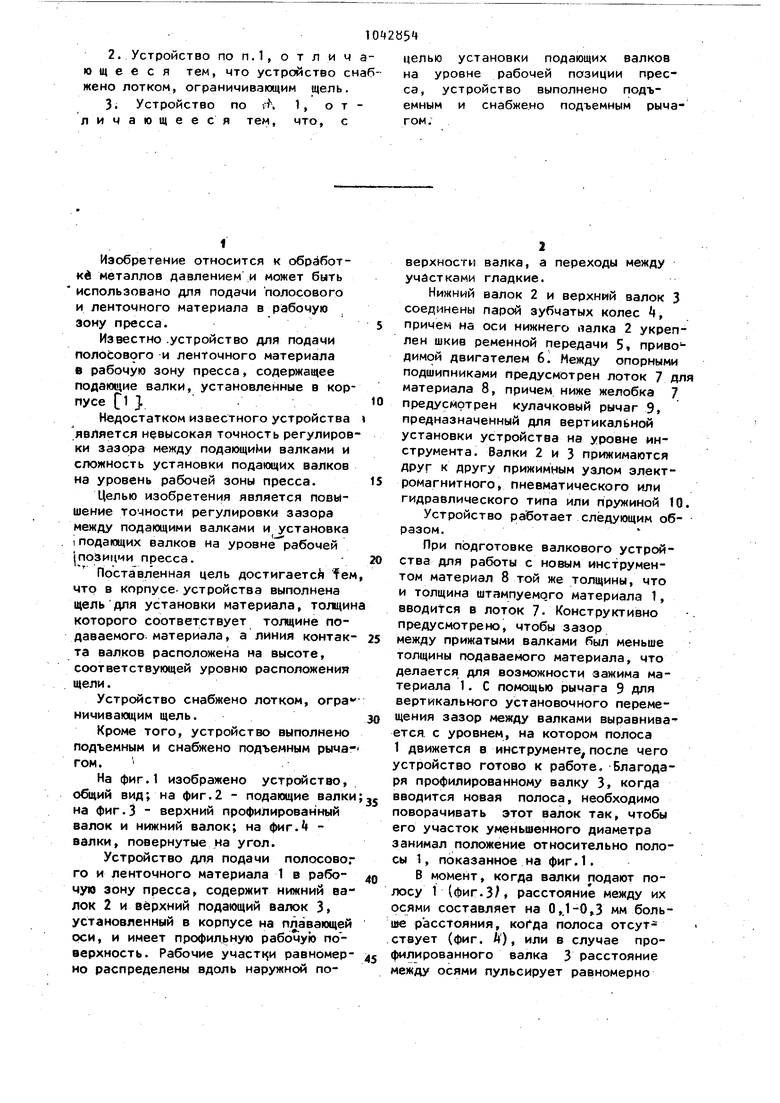

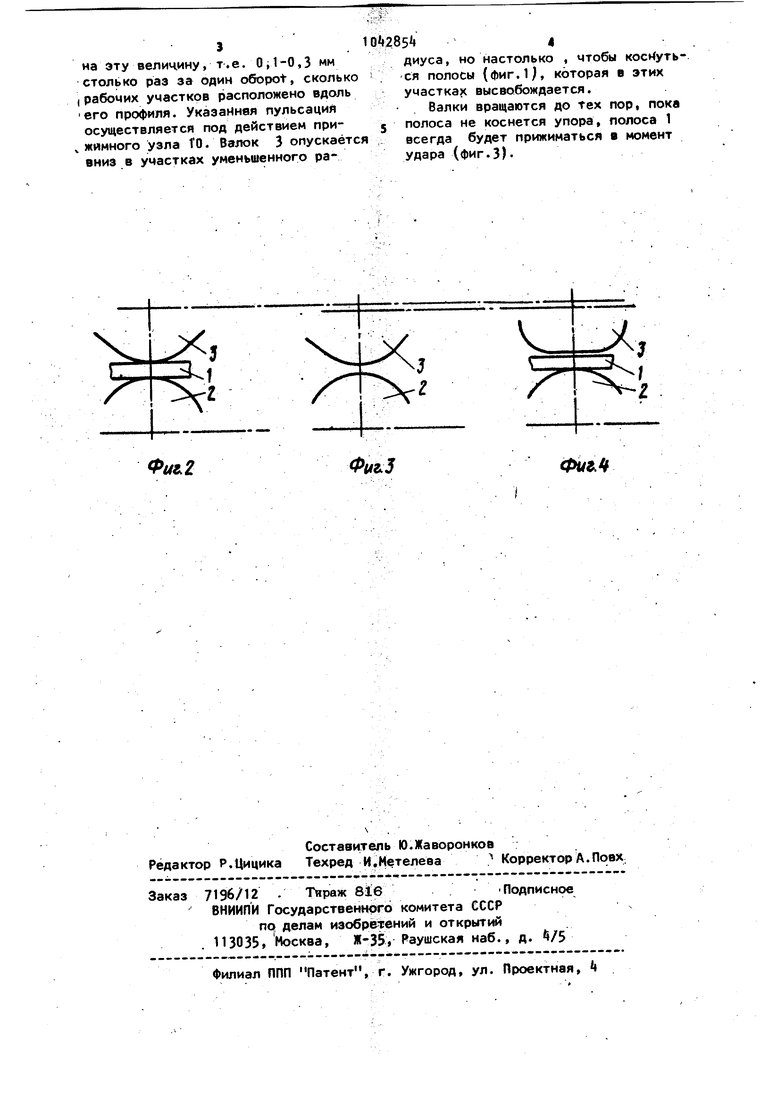

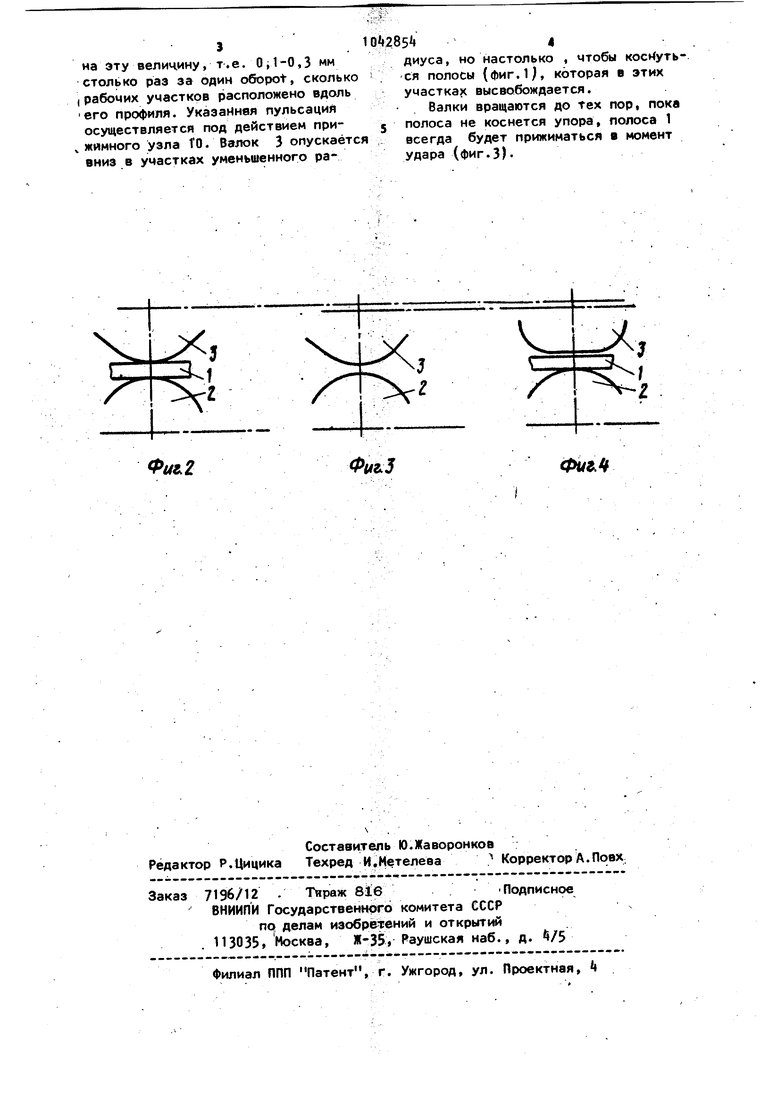

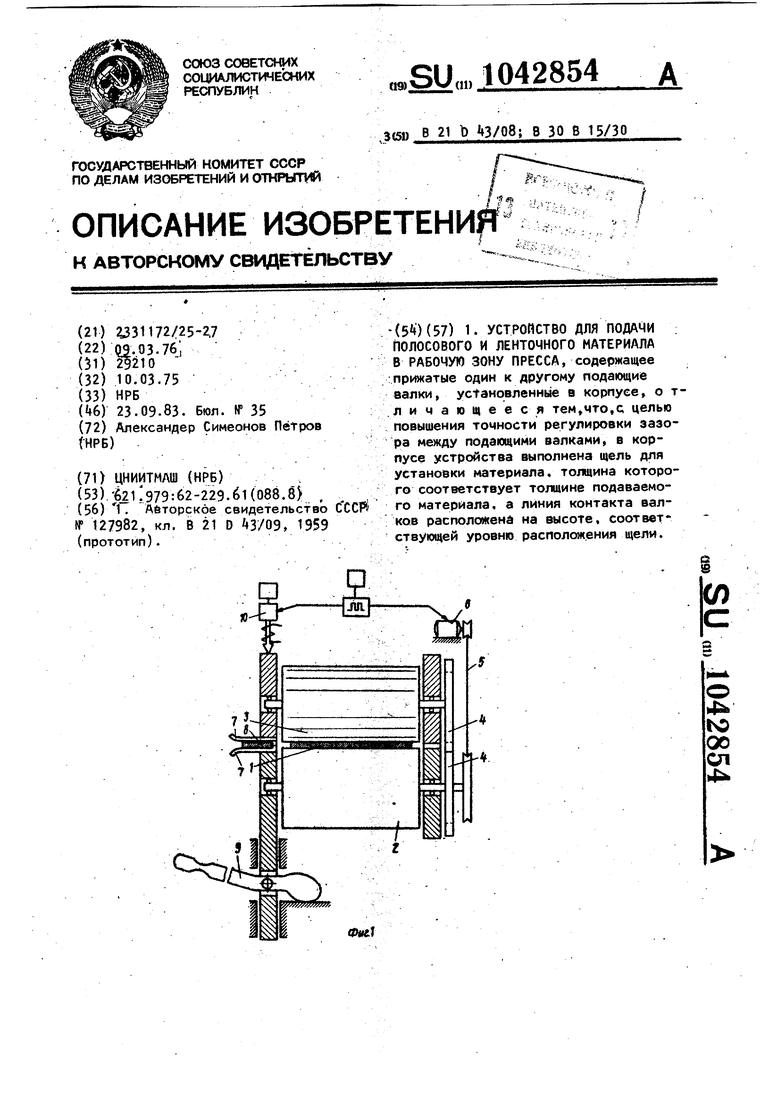

На фиг.1 изображено устройство, общий вид; на фиг.2 - подающие валки на фиг.З - верхний профилированный валок и нижний валок; на фиг. валки, повернутые на угол.

Устройство для подачи полосовог го и ленточного материала 1 в рабочую зону пресса, содержит нижний валок 2 и верхний подающий валок 3 установленный в корпусе на плавающей оси, и имеет профильную рабочую поверхность. Рабочие учасп и равномерно распределены вдоль наружной поверхности валка, а переходы между участками гладкие.

Нижний валок 2 и верхний валок 3 соединены парой зубчатых колес Ц, причем на оси нижнего палка 2 укреплен шкив ременной передачи 5, приводимой двигателем 6 Между опорными подшипниками предусмотрен лоток 7 дл материала 8, причем ниже желобка 7 предусмотрен кулачковый рычаг Э, предназначенный для вертикальной установки устройства на уровне инструмента. Валки 2 и 3 прижимаются ДРУГ к другу прижимным узлом электромагнитного, пневматического или гидравлического типа или пружиной 10

Устройство работает следующим образом.

При подготовке валкового устройства для работы с новым инструментом материал 8 той же толщины, что и толщина штампуемого материала 1, ввoдиtcя в лоток 7. Конструктивно предусмотрено, чтобы зазор между прижатыми валками был меньше толщины подаваемого материала, что делается для возможности зажима материала 1. С помощью рычага 9 для вертикального установочного перемещения зазор между валками выравнивается, с уровнем, на котором полоса 1 движется в инструменте, после чего устройство готово к работе. Благодаря профилированному валку 3, когда вводится новая полоса, необходимо поворачивать этот валок так, чтобы его участок уменьшенного диаметра занимал положение относительно полосы 1, показанное на фиг.1.

В момент, когда валки подают полосу 1 (фиг.З расстояние между их осями составляет на О,.1-0,3 мм больше расстояния, косда полоса отсутствует (фиг. А ), или в случае профилированного валка 3 расстояние между осями пульсирует равномерно

на эту величину, т.е. Оi1-0,3 мм

столько раз за один o6opot, сколько (рабочих участков расположено вдоль его профиля. Указанная пульсация

осуществляется под действием при, жимного узла ТО. Валок 3 опускается

вниз в участках уменьшенного радиуса, но настолько , чтобы косИуться полосы (фиг.1, которая в этих участках высвобождается.

балки вращаются до тех пор, пока полоса не коснется упора, полоса 1 всегда будет прижиматься в момент удара (фиг.З).

V

/,

i

/

ut,2

Фиг.5

Фиг.Ц

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Механизм периодической валковой подачи к прессам с пневматическим подъемом верхнего валка | 1959 |

|

SU127982A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| -() | |||

Авторы

Даты

1983-09-23—Публикация

1976-03-09—Подача