2.Способ по пЛ, отличающийся тем, что в процессе термообработки навозной жижи регулируют рН до 6,5-6,8 путем добавления соляной кислоты.

3,Способ по П.1, от л и чающийся тем, что в процессе ферментации добавляют неорганические, соли аммония, выбранные из группы, содержащей диаммоний фосфат, бикарбонат аммония, хлорид аммония, сульфат аммония, в случае, если содержание aм /loнийнoгo азота в навозной жиже ниже 20UO мг/л.

4.Способ по П.1, отличающийся тем, что в ферментационной жидкости поддерживают содержание метанола в пределах 0,2-0,4 об.%

5.Способ по П.1, отличающий с я тем, что перед отделением биомассы и ферментационной жидкости добавляют сульфат аммония и. едкий натр для образования гидроокиси аммония, которую используют in statu nascendi в качёстве коагуля зта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ферментационной жидкости, содержащей витамин в | 1974 |

|

SU573129A3 |

| Способ получения препарата для кормления жвачных животных | 1985 |

|

SU1625317A3 |

| Способ получения алкалоидов спорыньи | 1981 |

|

SU1119609A3 |

| Способ получения метиловых эфиров октапептидов | 1981 |

|

SU1041030A3 |

| Способ получения алкалоидов спорыньи | 1973 |

|

SU562205A3 |

| Способ получения 2-гуанидино-4-амидинотиометилтиазола | 1987 |

|

SU1678205A3 |

| Способ получения производных бензодиазепина | 1975 |

|

SU1080744A3 |

| Способ получения оптически активных 9-или 11-замещенных производных аповинкаминовой кислоты или их солей | 1985 |

|

SU1398775A3 |

| Способ получения бициклических соединений или стереоизомеров этих соединений или их фармацевтически приемлемых солей с кислотами | 1982 |

|

SU1222197A3 |

| Способ получения производных 3-азабицикло 3,3,1 нонана,или их изомеров,или их фармацевтически приемлемых солей присоединения кислот (его варианты) | 1984 |

|

SU1395141A3 |

1. СПОСОБ УТИЛИЗАЦИИ НАВОЗНОЙ ЖИЖИ СВИНЕЙ НА КОРМ, включаквдий ферментацию навозной жижи микроор;Ганизмами, отделение биомассы от ферментационной жидкости и высушивание, отличающийся тем, что, с целью снижения затрат, навозную жижу предварительно подвергают термообработке при 80-105 С, по окончании которой ее охлаждают до 30-35°С, к части ее добавляют метанол, сапропель, образующийся при очистке сточных городских вод, а также органические и минеральные питательные вещества, выбранные из группы, вклк1чающей гидролизат дрожжей, печень, мелассу, 5-окси-.бензимидазо)1, хлорид магния, хлорид кобальта, ди-. натрий фосфат, и подвергают ее ферментации, после чего добавляют к ней другую часть навозной жижи, под-вергнутую термообработке, и продолжают ферментацию, которую осуществляGO ют при 26-38 Сив процессе ее в жижу добавляют упомянутые выше оргаС нические и минеральные питательные вещества.

Изобретение относится к способам утилизации навозной жижи, образующейся на крупных животноводческих фермах, в частности навоЭной жижи свиней.

Известен способ утилизации навозной жижи, включающий ее ферментацию 1 .

Недостатком способа является не полная утилизации отходов.

Известен способ утилизации навозной жижи, включающий отделение от нее твердых веществ, обработку жидкой части в аэротенке, вторичное разделение полученного продукта и вторичную ферментацию ила 2 .

Недостатком способа является двухстадийность процесса.

Наиболее близким к предлагаемо- му по технической сущности является способ утилизации навозной жижи свиней на корм, включающий ферментацию навозной жижи микроорганизмами, отделение биомассы от ферментационной жидкости и высушивание з.

Недостатком известного способа является то, что инокулянтную ферментацию необходимо проводить в стерильных условиях, с большими затратами энергии на аэризование в пеногенераторе: с большим числом оборотов, Если учесть все эти условия и ценность получаемого продукта, то такое техническое решение следует признать слишком дорогостоящим.

Цель изобретения - снижение зат - рат.

Указанная цель достигается тем, что согласно способу утилизации навозной жижи свиней на корм, включающему ферментацию навозной жижи микроорганизмами, отделение биомассы от ферментационной жидкости и высушивание, навозную жижу предварительно подвергают термообработке при 80-105С, по окончании которой ее охлаждают до 30-35 с, к части

ее добавляют метанол, сапропель, образующийся при очистке сточных городских вод, а также органические и минеральные питательные вещества, выбранные; из группы, включающей гидролизат дрожжей, печень, мелассу, 5-окси- б€ Нзимидаэол, хлорид магния, хлорид кобальта, динатрий фосфат и подвергают ее ферментации, после чего добавляют к ней другую часть навозной жижи, подвергнутую термообработке, и продолжают ферментацию, которую осуществляют при 26-38с и в процессе ее в жижу добавляют упомянутые выше органические и минеральные питательные вещества.

При этом в Процессе термообработки навозной жижи регулируют рН до 6,5-6,8 путем добавления соляной кислоты.

В процессе ферментации добавляют неорганические соли аммония, выбранные из группы, содержащей диаммоний фосфат, бикарбонат аммония, хлорид аммония, сульфат аммония, в случае, если содержание аммонийного азота в навозной жиже йиже 2000 мг/л.

В ферментационной жидкости поддерживают содержание метанола в пределах 0,2-0,4 об.%.

Перед отделением биомассы и ферментационной жидкости добавляют сульфат а1У1мрния и едкий натр для образования гвдроокиси аммония, которую используют in statu nascendi в качестве коагулянта.

Способ осуществляют следующим образом.

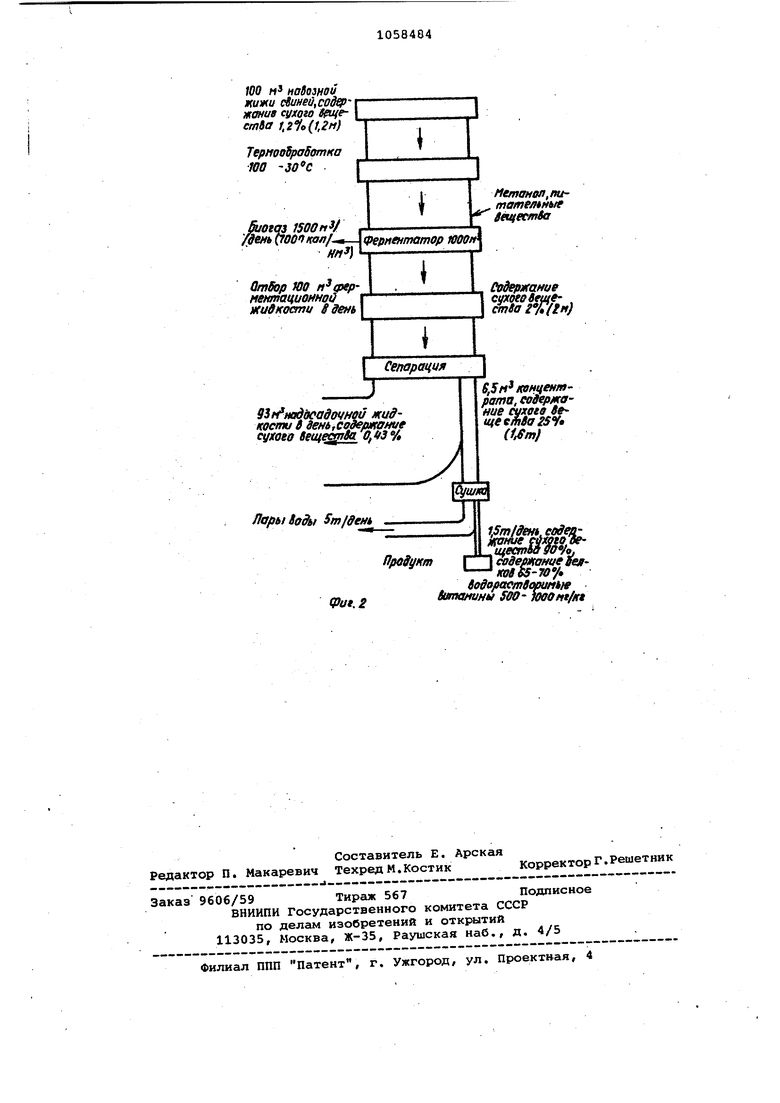

Вначале из порции, выдержанной в течение примерно 10 мин при 95- и затем охлажденной до 30-40°С навозной жижи, получают инокулят, С этой целью к отобранной порции подвергнутой термообработке навозной C жижи добавляют биоматериалы (органические питательные вещества, такие как гидролизах дрожжей, мелассу, бычью печень), неорганические соли (например, хлористый магний) и метанол. Подученную таким образом, питательную среду смешивают .с свежим сапропелем и подвергают смесь фермен тации нри ЗЗ-ЗЗ С, причем для компенсации потребляемого микроорганизмами метанола ежедневно вводят в нее добавки метанола. Примерно через неделю часть ферментационной жидкости о бирают и заменяют до&авкой подверг нутой термообработке навозной жижи и свежих питательных веществ. Фермен тацию, приводящую к получение инокулята/ продолжают затем при той же температуре и при ежедневных добавках метанола. Отбор части ферментационной среды и добавку новых порций подвергнутой термообработке навозной жижи и питательных веществ повторяют примерно раз в неделю. Спустя пример но пять недель культура инокулята, необходимая для промышленной ферментации, готова для употребления. Основная масса подвергнутой термсюбработке и подкисленной в случав необходимости путем добавки кислоты до рН 6,5-6,8 навозной жижи засевают киокулятом и подвергают ферментации при 32-35°С, Ферментацию проводят непре1 авно или полунепрерывно, периодически добавляя порции подвергнутой терморбработке навозной жижи и питательных веществ и одновременно отбирая готовую для переработки ферментационную жидкость. Содержание метанола в фермеИтационной среде поддержи вают путем ежедневных добавок его в ходе всего процесса в пре-делах 0,04-0,8%, В процессе ферментации контролируют рН среды и поддерживают ее в пределах 6,5-6,8, так как возраотание рН выше 7 оказывает неблагоприятное влияние на проФекание ферментации, Из отбираемой порциями или непрерывно ГОТОВОЙ ферментационной жидкости выделяют образующуюся биомассу, пригодную для использования ее в качестве корма животных. Выделение ведут известным путем, например, декантацией, центрифугированием, фильтрацией и т,дс, и затем высушивают также известным путем. Для того, чтобы облегчить отделение био.массы, к ферментационной жидкости добавляют нетоксичные флокулянты, например образуюь уюся иэ водорастворимой соли алюминия и иеорганического основания in situ гидроокись алюминия. Ферментацию можно проводить с аэрированием среды или без него. Сос тав образующейся в процессе ферментации флоры микроорганизмбв в зкачительной степени зависит от того, как проводится ферментация: с аэрированием или без него, В случае ферментации с аэрированием скорость размножения бактерий значительно выше и, соответственно, питательную среду добавляют к ферментационной среде в значительно больших количествах и с более высокой скоростью, Если ферментацию проводят без аэрирования, то преимущественно размножаются метанообризующиебактерии. Образующийся в результате деятельности их метан вытесняет воздух из объема ферментатора, и в результате ферментация протекает фактически в анаэробных условиях, В этих условиях процесс протекает значительно медленнее, В результате требуется и брлее медленный подвод питательный среды,.Образующийся при этом метан может быть использован для получения тепловой энергии, например, для- обогрева необходимых в применяемом для осуществления предлагаемого способа устройстве теплообменника и сушилки, В ходе ферментации вместе с питательной средой в ферментационную среду могут быть введены и добавки небольших количеств предшественников водорастворимых витаминов, в частности витамина и витамина,Е, например, производные бензимндазола и/или пимелиновую кислоту, и тем самым получают биомассу, идущую на корм скоту, обогащенную витаминами , Способ осуществляют с помощью устройства, состоящего из емкостей, ферментаторов, теплообменников, сепараторов,насосов и соединяющих эти элементы трубопроводов. Основными частями этого устройст ва являются подходящий для нагрева и охлаждения исходной навозной жи жи, связанный с ферментаторами трубопроводами теплообменник, малый ферментатор для получения инокулята, снабженный подводящим трубопроводом, обеспечивающим и возможность непосредственного подвода сапропеля, как минимум один большой, предназначенный для проведения собственно ферментации, связанный с мальпч ферментатором и другими элементами устройства трубопроводами ферментатор, связанный с ним соответственно несколькими большими ферментаторами трубопроводом сепаратор, а также сборник, насосы для подачи жидкостей, мешалки и другие известные, обычно применяемые в устройствах подобного рода вспомогательные устройства,. На фИГ, 1 изображено устройство для осуществ.ления способа;, на фиг. 2диаграмма материальных потоков пр предлагаемому способу.

Устройство содержит емкость 1, в которую по.трубопроводу 2 подают навозную жижу. Емкость 1 через трубопровод 3 связан с центробежным насосом 4, напорная труба 5 которого ведет к теплообменнику 6, состоящему из блока 7 для подогрева и блока 8 для охлаждения. Блок 7 для подогрева может обогреваться паром, подаваемым в него по трубопроводу 9

Блок 8 теплообменника связан трубопроводом 5 и трубопроводом 10 с блоком 7 теплообменника, который связан трубопроводом 11 с блоком 8. Блок 8 через трубопровод 12 соединен с емкостью 13. Емкость 13 связана трубопроводом 14 с центробежным насосом 15, напорная труба 16 которого соединена с ферментатором 17, причем труба 16 через ответвление связана также с. ферментатором 18 для получения инокулята.

Емкость 19 для питательной.среды размещена в шахте 20. В эту емкость могут подаваться навозная жижа по трубопроводу 21 и дополнительные питательные вещества по трубопроводу 22. Выходная труба 23 емкости 19 соединена с центробежным насосом 24 напорная труба 25 которого также связана с ферментатором 17, а ответвление 26 - с ферментатором 18 для получения инокулята. К этому ферментатору подсоединены еще два трубопровода: по трубопроводу 27 в него может подаваться сапропель, а йо ответвлению 28 напорной трубы 29 центробежного насоса 30 - метанол г. из емкости 31 для метанола. Запорна труба 29 насоса 30 для перекачки метанола соединена также с ферментатором 17, в котором заканчивается .трубопровод 32, выходящий из ферментатора 18 для получения инокулята и связанный с ферментатором 18 посредством центробежного насоса 33, От трубопровода 16 ответвление 21 ведет также к емкости 19 для питательной среды. Таким образом, подвергнутая термообработке навозная жижа может направляться и в емкость для питательной среды.

Выходящая из верхней части ферментатора 17 труба 34 служит для отвода образующегося в ферментаторе биогаза. Жидкий продукт ферментации может подаваться по выходящему из нижней части ферментатора 17 трубопроводу 35 с помощью центробежного насоса 36 и далее по трубопроводу 37 в емкость 38, Емкость 38 трубопроводом 39 через центробежный насос 40 и трубопровод 41 связана также с сепаратором 42. Из сепаратора 42 надосадочная жидкость по трубопроводу 43 может отводиться в 44 и, например, использо,ваться для орошения пахотной земли.

Получаемый в сепараторе 42 концент рат напргшляется по трубопроводу 45 в сборник 46 концентрата.Сборник 46 концентрата соединен тру-бопроводом с центробежным насосом 47, Напорная труба 48 заканчивается 3 распьиштельной сушилке 49. Из верхней части сушилки пары могут выходить по трубе 50. Высушенный продукт отбирается снизу по трубопроводу 51.

Содержимое емкостей 1, 13, 38 к 4G, а также ферментатора 17 и ферментатора 18 для получения инокулята может перемешиваться с помощью мешалок

52 обычной конструкции.

В различных емкостях} а также трубопроводах в соответствующих местах и количествах имеются шиберные затворы.

С помощью устройства переработку образующейся в крупных животноводческих хозяйствах навозной жижи проводят следующим образом.

Подаваемую по трубопроводу 2

в емкость 1 навозную жижу направляют далее с помощью центробежного насоса 4 по напорной трубе 5 в теплообменник 6, в котором ее в блоках 7 и 8 нагревают вначале до температуры не ниже , предпочтительно до

95-105°.С, вьвдерживают в течение короткого времени порядка 10 мин при этой температуре, после чего охлаждают до 30-40 0. В результате такой термообработки органические

вещества, имекяциеся в навозной жиже, денатурируются и частично переходят в растворимую форму, вследствие чего возможность использования ее в качестве питательного вещества

сильно возрастает. Одновременно количество живых бактерий в навозной жиже уменьшается в несколько раз, способность к размножению остающихся в живых бактерий резко снижается, йричем патогенные бактерии погибают полностью. Таким образом, благодаря вышеописанной термообработке, не только предотвращается распространение инфекций за счет

имеющихся в навозной жиже патогенных бактерий, но и одновременно создаются предпосылки для размножения - вводимых в нее затем путем инокуляции полезн1Ь1х бактерий и воздействия их на процесс ферментации.

После термообработки рН навозной жижи в случае необходимости доводят до 6,5 - 6,8 и охлаждают ее до 3040°С, затемнавозную жижу направляют в емкость 13, а отсюда с помощью

центробежного насоса 15 по напорной/ трубе 16 и ее ответвлению - в ферментатор 18 для получения инокулята; В этот момент другая часть напорной трубы 16, ведущая к ферментатору

,17, отключена.

Из емкости 19питательную среду с помощью центробежного насоса 24 по напорной трубе 25 и ее ответвлению 26 подают в ферментатор 18 для получения инокулята, после чего в него подают по трубопроводу 27 свежий сапропель из городских очистных сооружений для очистки сточных вод и по напорной трубе 29 и ее ответвлению 28 с помощью центробежного насоса 30 - метанол из емкости 31 для метанола. При этом ответвления 26 и 28, ведующие к ферментатору 17, перекрыты.

Загруженные вышеописанным способом в ферментатор для получения инокулята жидкости тщательно перемешивают с помощью мешалки и смесь подвергают в течение нескольких дней ферментации при 32-35°С. В ходе ферментации в ферментационную жидкость периодически вводят добавки метанола.

Полученная вышеуказанны способо ферментационная жидкость может быть многократно подвергнута в ферментаторе для получения инокулята повторной прививке. Операцию эту проводят следующим образом: часть, например 4/5 хоховой ферментационной жидкост отбирают из ферментатора и оставшуюся (1/5) часть -смешивают со свежими порциями подвергнутой термообработке навозной жижи, питательной среды и метанола. Всю полученную таким образом в ферментаторе 18 для получения инокулята ферментацифнную жидкость используют затем в качестве инокулята для посева при собственно ферментации подвергнутой термообработке навозной жижи,

С этой целью определенное количество подвергнутой в теплообменнике 6 термообработке вышеописанным способом навозной подают по напорной трубе 16 в ферментатор 17. Одновременно в него загружают питательную среду по трубопроводу 25 из емкости 19 и инокулят по трубопроводам из ферментатора 18 для получения инокулята. Полученную таким образом ферментационную смесь подвергают затем в течение определенного отрезка времени, например несколких дней, ферментации при 32-35 С. В течение этого времени из емкости |31 для метанола в ферментатор 17 1вврдят метанол по трубоп)оводу 29.

Если ферментацию проводят в полунепрерывном режиме, то в конце вышеуказанного периода ферментации, когда ферментационная жидкость.уже обладает необходимым для дальнейшей переработки ее свойствами, определенную часть содержимого ферментатора 17 через определенные промежутки времени (например по 10% содержимого в день) закачивают с помощью

центробежного насоса 36 по трубопроводу 37 в емкость 38. Одновременно в ферментатор 17 загружают навозную жижу, питательную среду и метанол в количестве, соответствукмцем отобранному из него количеству фермен-ационноП жидкости. К отобранной ферментационной жидкости для облегчения проводимой на последующей стадии сепарации может быть добавлен

0 коагулянт. Предпочтительно для этой цели может быть использован образующийся в ферментационной жидкости из соли алюминия, например сульфата гшюмйния, и неорганического основания,

5 например едкого натра, осадок гидроокиси алюминия.

Из емкости 38 ферментационную жидкость с помощью центробежного насоса 40 по трубопроводам направляют в сепаратор 42, в котором ее раз0деляют на концентрат (биомассу) и надосадочную жидкость. Надосадочную жидкость по трубопроводу 43 отводят в канал 44 и могут, например, использовать для обводнения

5 пахотной земли. Биомассу направляют по трубопроводу 48 с помощью центробежного насоса 47 в распылительную сушилку 49, где ее высушивают при распылении. Пары воды отводят из су0шилки по трубе 50, сухой продукт может быть отведен из нее по трубопроводу 51.

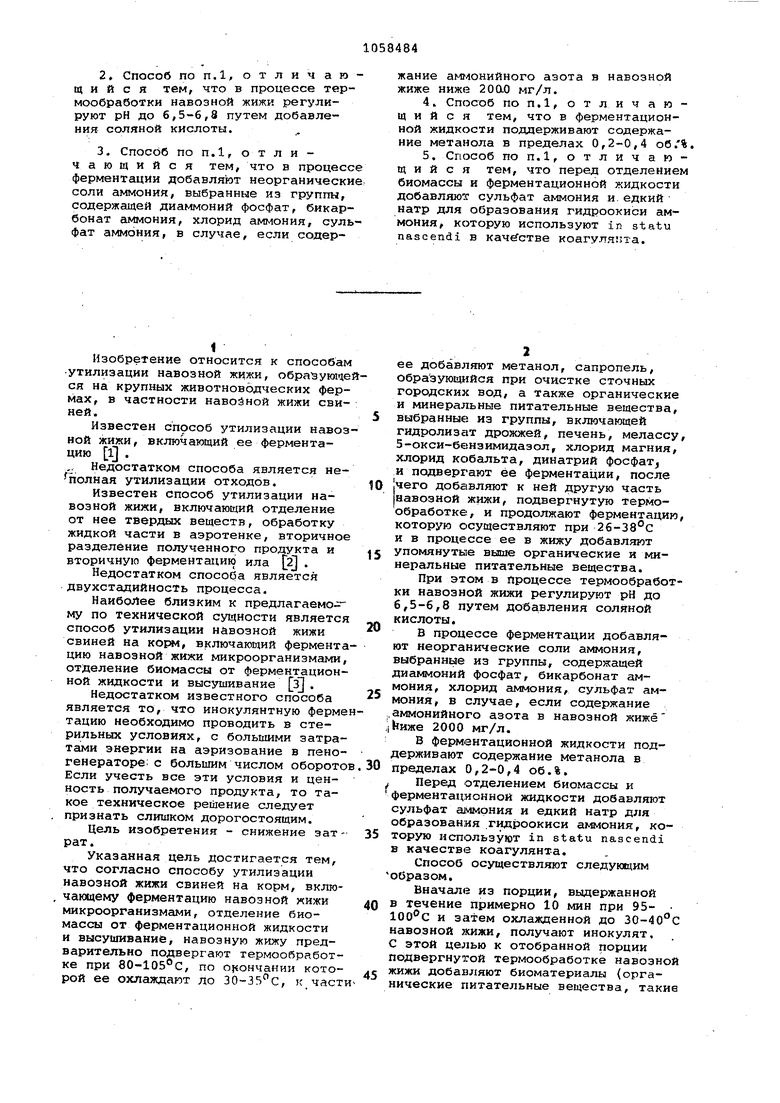

Пример 1. Переработка в биомассу навозной жижи, содержащей

5 2100 мг/л аммонийного азота. На фиг. 2 показана диаграмма материальных потоков.по описанному в этом примере способу.

Получение инокулята.

Из емкости 1 в теплообменник 6

0 загружают 150 м- навозной жижи свиней (содержание сухого вещества 1,2 вес.%) и нагревают в нем до , вь{цержисают при этой температуре в течение 10 мин, затем ох5лаждают до и направляют в емкость 13 (объем 150 м). Отсюда навозную жидкость перекачивают в ферментатор 18 для йолучения инокулята (емкость 250 м).

0

В емокости 19 (емкость 25 м ) готовят питательную среду путеМ смешения следующих компонентов, кг:

Подвергнутая термообработ- , ке навозная жижа25 м

5

Хлористый магний20

Гидролизат дрожжей 100

печень для технических ,

0 целей10

Меласса400

10 м питательной среды Добавляют в находящуюся в ферментаторе 18 для получения инокулята подвергнутую

5 термообработке навозную жижу. Затем в него по трубопроводу 27 загружают 40 м свежего анаэробного сапропеля и 800 кг метанола из емкости 3 для метанола (емкость 100 м). В ферментаторе загруженные в него жид кости перемешивают и подвергают полученную смесь (около 200 м) ферме тации при в течение семи днзй. В течение этого времени к фер ментационной смеси в ферментаторе добавляют порциями еще 1600 кг мета нола. На седьмой день после начала ферментации из ферментатора для пол чения инокулята отбирают 160 м фер ментационной жидкости, к оставшейся части (40 м) добавляют еще 150 подвергнутой термообработке навозной жижи, 10 м питательной среды из емкости 19 и 800.кг метанола из емкости 31 для метанола. Содержимое ферментатора 18 перемешивают и вновь подвергают ферментации при в течение семи дней. В течение этого времени к ферментационной жидкости добавляют порциями еще 2500 кг, метанола. Этот процесс повторяют еще триж таким хсе способом, причем за все время ферментации (5 нед)в фе ментатор 18 для получения инокулят Дрбавляют в общей слохсности 4800 к метанола. В последний день пятинедельного периода имеется все кол чество инокулята, необходимое для . осуществления основного процесса ферментации, в результате которого образуется биомасса. Основной процесс ферментации. Обогащение бактериально флорьз в ферментационной среде, В последн день пятинедельного периода процес получения инокулята 800 м навозно жижи подвергают вышеописанным способом термообработке в теплообменнике б и направляют затем в татор 17 (емкость 1000 м). В емкости 19 готовят питательную среду из следующих компонентов, кг; Подвергнутая термообработке навозная жижа 20 м Хлористый магний 100 Гидрблизат дрожжей200 Печень200 Меласса2000 Эту питательную смесь (около 20 мЗ), а также 200 м инокулята и ферментатора 18 для получения инокулята также загружают в ферментатор 17 и смешивают с находящейся в нем подвергнутой термообработке навозной жижей. Полученную таким образом ферментационную смесь (око ло 1000 м) подвергакг ферментации при 32-35С в течение 7 дней. В течение этого времении к ферментационной среде добавляют в общей сложности порциями 24000 кг метанола. Продуктивная ферментация. На седьмой день ферментации в целях обогащения процесс переводят на полунепрерывный режим, для чего ежедневно из ферментатора 17 отбирают 10% ферментационной жидкости (100 м®) и направляют ее s емкость 38 для дальнейшей переработки. Отобранную из ферментатора 17 жидкость заменяют 80 м подвергнутой термообработке навозной хшжей. Одновременно в емкости 19 готовят питательную среду путем смешения 10 м подвергнутой термообработке навозной жижи, 20 кг гидролизата дрожжей, 200 кг мелассы, 10 кг хлористого магния и 20 кг печени, которую также загружают в ферментатор 17. Кроме того, в него ежедневно добавляют 400 кг метанола. Отбор 100 м ферментационной жидкости из ферментатора 17 и добавку в него подвергнутой термообработке навозной жижи, питательной среды и метанола повторяют ежедневно. Таким образом, полунепрерьшный процесс ферментации можно продолжать практически неограниченно долго. Ежедневно отбираемые 100 м ферментационной жидкости собирают в емкости 38 и отсюда направляют в сепаратор 42. Здесь поступающую ферментационную жидкость (100 м) с содержанием сухого вещества 2% разделяйт на надосадочную жидкость (93,5 м, содержание сухого вещества 0,43%) и концентрат (биомассу, 6,5м, содержание сухого вещества 25%), От-, водимая через канал 44 надосадочна жидкость может использоваться для обводнения пахотных земель, биомассу же высушивают в распылительной суыилке 49. В результате получают 1500 кг сухой биомассы с влажностью 10%, которая может использоваться для корма животных или для получения кормовых смесей . I .. . Состав продукта (в расчете на сухое вещество), мкг/г: Сырые белки Витамин В, Витамин Б, Витамин Bjj Кобамид-кофермент Амид никотиновой кислоты Хо;шнхлор1зд Биотин Витамин Е Пантотеновая кислотаПример 2. Процесс проводя так же, как в примере 1, с той тол ко разницей, что при получении ино кулята, при обогащении и в процесс проводимой полунепрерывным способо основной ферментации кроме указанных в примере компонентов добавляю также 5-окси-бенэимидазол в качест ве предшественника и хлористый кобальт (II) в следующих кспичествах кг Предшественник CoCl2 Питательная среда . при получении инокулята 1 2 Питательная среда в ходе ферментации 5 10 Питательная среда при полунепрерывной ферментации -1 1 Полученный таким образом продук имеет следующий состав, мкг/rs Серые белки .Витамин Bf Витамин Bj Витамин Bg Кобамид-кофермент Амид никотиновой кислоты Холинхлорид Виотин , П мер 3. Процесс проводя VaK же, как в примере 1, с той тол JKO разницей, что в качестве исход 3ого материала используют навозную жижу свиней с содержанием аммоний1 ногеазота 1500 кг/л. Поэтому как на стадии получения инокулята и обогащения, так и в ходе процесса основной ферментации в полунепрерывном режиме, к питательной среде добавляют такое количество гидрока боната аммония и диаммонийфосфата чтобы содержание аммонийного азота в смеси питательной среды и навозНой жижи составляло 2000 мг/л. В соответствии с этим вместе с указанными в примере 1 количествами веществ (ферментация 1000 м жидкости) на отдельных стадияхспособа добавляют следующие количеств аммонийных солей, кг: Стадия получения инокулята Гидрокарбонат аммония 400 Диаммонийфосфат100 Стадия обогащения Гидрокарбонат аммония2000 Диаммонийфосфат500 Полунепрерывная ферментация Гидрокарбонат аммония200 Диаммонийфосфат50 Пример 4. Переработка навозной жижи свиней с содержанием аммонийного азота 1500 г/л. Получение инокулята. 4 л навозной жижи свиней с рН, доведенными до 6,5-6,7, кипятят в течение 10 мин, затем охлаждают до и смещивают со следующими добавками, г: Диаммонийфосфат 7,5 Сульфат аммония 2,5 Хлористый аммоний 2,5 Динатрийфосфат 5 Хлористый магний 5 Дикалийфосфат10 Гидрализат пекарских дрожжей5 Полученную таким образом питательную среду смешивают с 7 мл метанола и загружают в стеклянный ферментатор для получения инокулята емкостью 10 л, в который предварительно загружают 1 л свежего анаэробного сапропеля из городских очистных сооружений для очистки сточных вод. После перемешивания содержимого ферментатора через него пропускают поток воздуха со скоростью 1,5 об/мин/об. ферментатора. Ферментацию проводят в течение 24 ч при З4с, причем рН ферментационной жидкости поддерживают в пределах между 6 и 6,5 и по мере надобности регулируют с помощью 10%-ного водного раствора гидроокиси натрия. Через 24 ч 4 л ферментационной жидкости отбирают, в результате чего в стеклянном ферментаторе остается 1 л янокулята. Основной процесс ферментации, а) Обогащение. К находящемуся в ферментаторе 1 л инокулята добавляют 4 л приготовленной вышеописанным способом из подвергнутой термообработке навозйрй хшжи питательной ере ды, а такхсе 7 мл метанола. После перемешивания содержимого ферментатора смесь подвергают ферментации в течение 24 ч при 34°С, В течение этого времени добавляют еще 80 мл метанола, чтобы концентрация его в ферментационной жидкости находилась в пределах между 0,2 иО,4об.%

б.) Продуктивная ферментация. Поле окончания вышеуказанного 24-часвого периода ферментации процесс переводят на непрерывный режим4 С этой целью из ферментатора непрерыно отбирают 0,25 л ферментационной жидкости в час и заменяют их таким хсе количеством питательной среды, Питательную среду готовят следующи образом. В 1 л кипятившейся при 100 С в течение 10 мин и затем охлажденной до 30°С навозной жижи растворяют, г;

Диаммонийфосфат3,2

Сульфат аммония1,0

Хлористый аммоний1,0

Дикалийфосфат5,2

Динатрийфосфат4

Хлрристый магний4

Гидролизат дрожжей4

Кроме непрерывной подачи в ферментатор этой питательной среды со скоростью 0,25 л/ч к ферментационной жидкости добавляют также ежедневно в общей сложно ;ти 80 г метанола, чтобы концентрация его в ней находилась в пределах между 0,2 и 0,4 об.%. В ходе непрерывной ферментации находящуюся при 34 С фментационную жидкость перемешивают мешалкой, вращающейся со скоростью 400 об/мин, и аэрируют воздухом, продуваемым со скоростью 1,5 объемов/мин ,

Общее содержание сухого веществ в непрерывно отводимой ферментационой жидкости составляет 26 г/л. На 1 л ферментационной.жидкости при разделении путём центрифугирования (800 об/мин) получают 100 мл концентрата (биомассы) с содержанием сухого вещества 20% .и 900 мл надосадочной жидкости с 0,63% растворенного сухого вещества,

Полученную биомассу высушивают в распылительной сушилке. В результате получают 19,5 г порошкообразного продукта с влажностью 10%,

Состав продукта (в пересчете на сухое вещество), мкг/г:

Сыры# белки65%

Витамин

Витамин В2170

Витамин Bg15 Амид никотиновой

кислоты175

Пример 5. Процесс проводя так же, как в примере 1, с той только разницей, что сместивьмуюся

ходе термообработки щелочную область рН навозной жижи (8,2) после охлаждения ее доводят, до ,6|, добавляя к охлажденной навозной жиже в емкости 13 при перемешивании необходимое

количество(300 кг) концентрированной соляной кислоты.

Диаграмма материальных потоков представлена на фиг. 2.

Получение инокулята и ферментации (обогащение и продуктивная ферментация) проводят описанным в примере 1 способом. В результате получают 1600 кг сухого продукта с влажностью 10%, имеющего следующий состав (в расчете на сухое вещество),

мкг/г:

71% 18

170 25

310

мент

вой

120

1100

11

185

32

Пример 6. Процесс проводят

описанным в примере 1 способом, с той только разницей, что отбираемые ежедневно 100 м ферментационной жидкости для облегчения сепарации обрабатывают следунжщм образом.

400 кг кристаллического сульфата

алюминия растворяют в емкости 19 в 2 м воды и полученный раствор добавляют при перемешивании к находящимся в емкости 37 100 м ферментационной жидкости, после чего сюда же

добавляют 300 л 30%-ного раствора едкого натра. Обработанную таким образом ферментационную жидкость с рН 6,3 направляют в сепаратор 42. После высушивания отделенной биомассы получают ежедневно 1710 кг продукта с влажностью 10%, имеющего следуниций сскзтав {в расчете на сухое вещество), мкг/г;

62%

8,5

75,0

400,0

рмент

овой

150,0

875,0

5,0

WO м набозиои жижи (ЛинеО,содер г жанив сухого г(ще- етба 1,21(1,

ТерноодраВотка 100 -ЗОСГ

.

amop ШУ

кости 9aeM,co3eaifOfa/f cgxoto eeutecrifia О,«ЗУ

Лары toAI Sm/ffeut

Vat. 2

fiemoMtai ,пи , mamftHHUf бещктба

Coi XuHoe

)

Сепарацчя

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УПЛОТНЕНИЕ ПОЛА ДЛЯ ЦЕНТРАЛЬНОГО ПРИВОДА НОЖА ДЛЯ РЕЖУЩЕГО АППАРАТА СРЕЗАЮЩЕЙ РАСТЕНИЯ МАШИНЫ | 2012 |

|

RU2609256C2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ уравновешивания движущихся масс поршневых машин с двумя встречно-движущимися поршнями в каждом цилиндре | 1925 |

|

SU426A1 |

Авторы

Даты

1983-11-30—Публикация

1979-08-24—Подача