Изобретение относится к области машиностроения и может быть использовано в конструкциях станков для финишной обработки профильных поверхностей с равноосным контуром (РК-профиль).

Известен способ настройки станка для обработки РК-профильных поверхностей при котором настройка механизма построителя на перемещение инструмента по траектории эллипса осуществляется с помощью относительного разворота двух эксцентриковых втулок друг относительно друга. При этом эллипс формообразования располага- ется в плоскости строго перпендикулярной оси обрабатываемой заготовки /2/.

Недостатком известного способа настройки реализованного в данной конструкции устройства является то, что невозможно с достаточно большой точностью настроить

устройство на рабочий настроечный размер 2е. Погрешность полученная в результате настройки малой оси эллипса один к одному передается на профиль обрабатываемой заготовки в поперечном сечении. Поднастрой- ка процесса на рабочий настроечный размер 2е осуществляется при полной остановке движения формообразования, что снижает производительность обработки РК- профильных кривых.

Известен способ настройки станка для обработки РК-профильных поверхностей, выбранный авторами в качестве прототипа, в котором механизм построитель сложных перемещений настраивается на величину 2е. Эллипс формообразования, с соотношением большой и малой осей 1/N, где N - число фаней обрабатываемой детали, расположенный в плоскости перпендикуляр ч

X Ю СП СЛ СО

ной оси заготовки. Определяют величину эксцентриситета РК-профильной кривой на станке, сравнивают ее с теоретическим значением и корректируют положение плоскости толкателя относительно оси заготовки, осуществляя при этом поднастройку величины 2е /2/.

Недостатком известного способа настройки является то, что он не позволяет настроить рабочий настроечный размер 2е с высокой точностью т.к. при поднастройке требует поворота бабки с инструментом на аналогичный угол только в обратную сторону, что приводит к увеличению величины погрешности 2е в 2 раза. Поднастройка процесса на рабочий настроечный размер осуществляется при полностью остановленном станке, что значительно снижает производительность обработки РК-профильных поверхностей.

Целью изобретения является повышение точности и производительности обработки за счет тонкой настройки малой оси эллипса формообразования.

В соответствии с предложенным изобретением, указанная цель достигается тем, что плоскость расположения эллипса формообразования располагают под углом плоскости, перпендикулярной оси детали, при этом большую ось эллипса размещают в месте пересечения плоскостей, з угол /3 определяют по зависимости: Л А

/S arccos(1- (1)

где Де - разница между величиной эксцентриситета РК-профильной кривой на станке и е.о теоретическим значением,

е - теоретическое значение эксцентриситета РК-профильиой кривой.

Сопоставительный анализ с прототипом показывает, что заявляемый способ отличается тем, что настройку осуществляют с помощью разворота плоскости перпендикулярной оси обрабатываемой заготовки, в которой расположен эллипс формообразования, на угол /3 определяемый по формуле (1).

Таким образом, заявляемый способ тонкой настройки малой оси эллипса формообразования РК-профильной кривой соответствует критерию изобретения Новизна.

Сравнение заявленного решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию Существенные отличия.

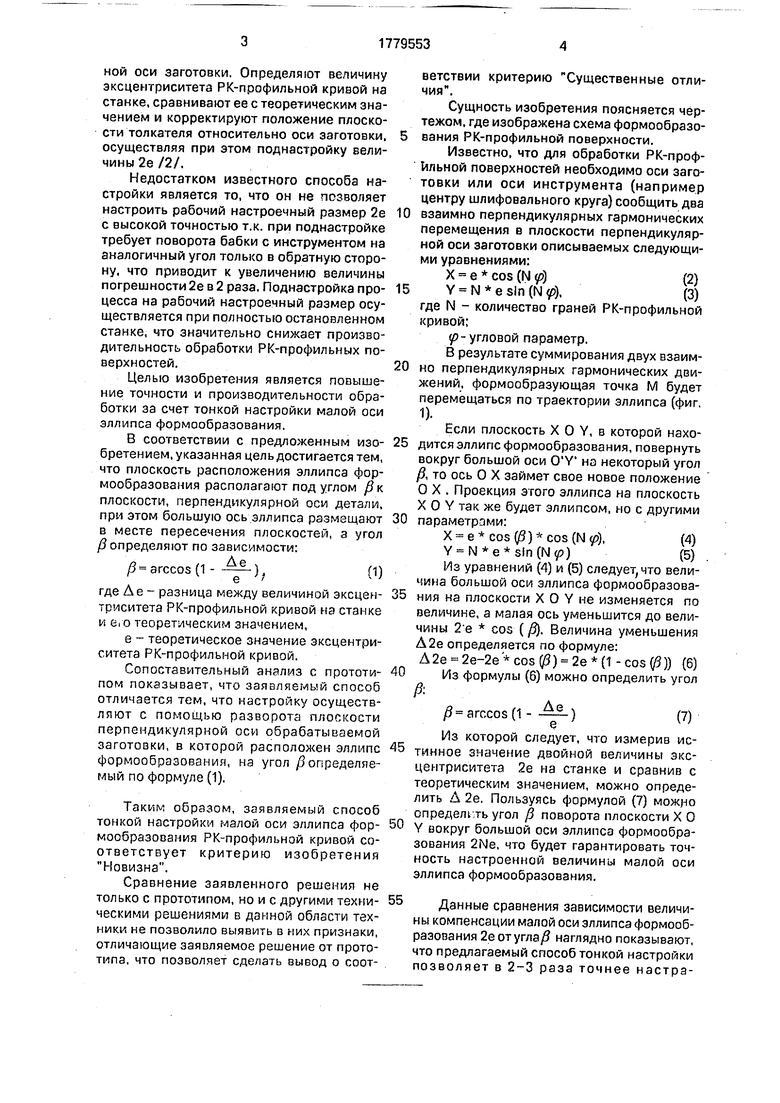

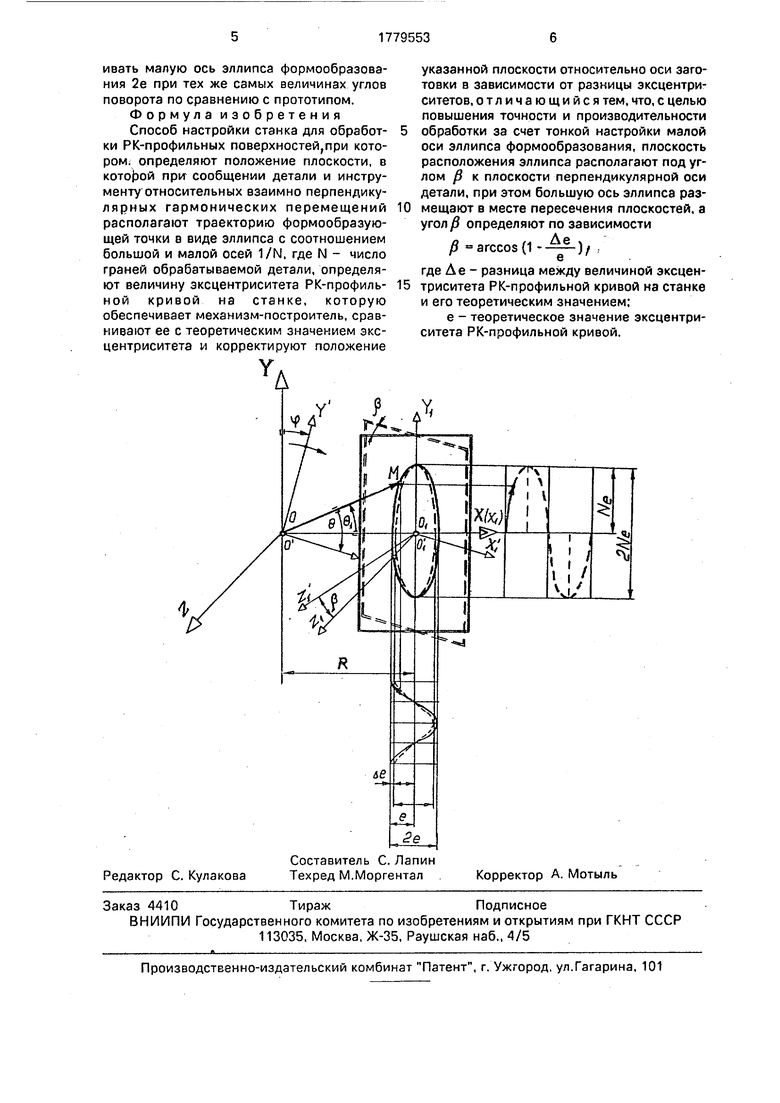

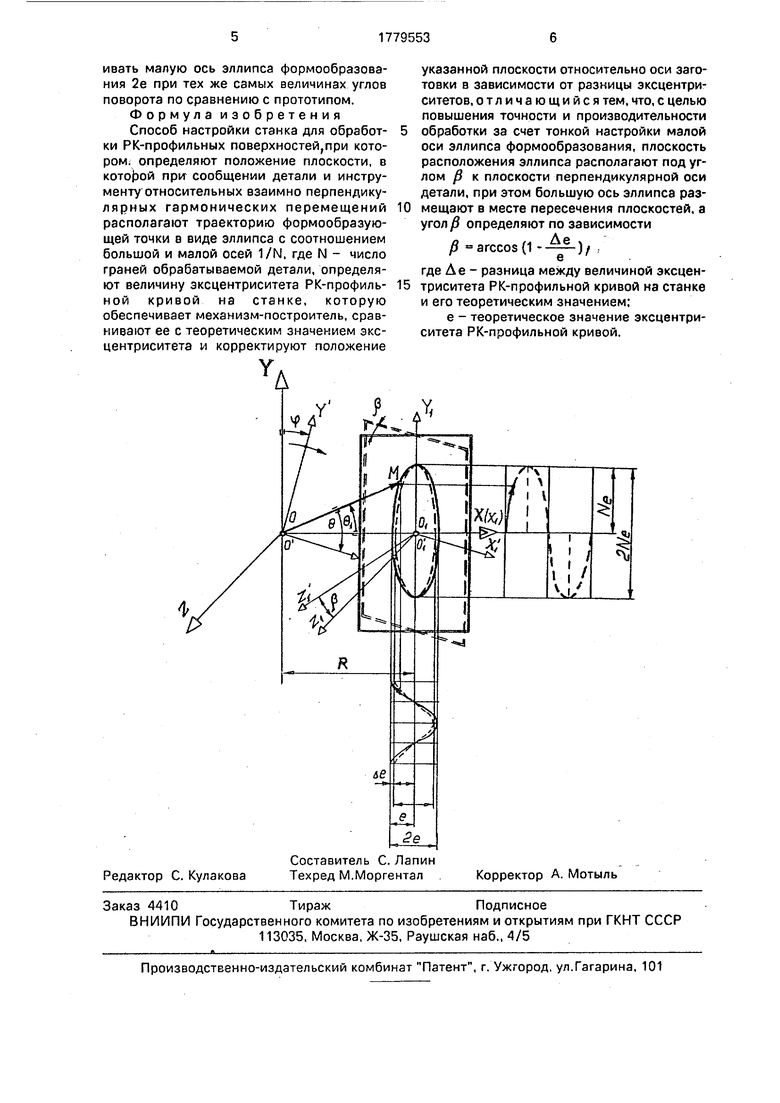

Сущность изобретения поясняется чертежом, где изображена схема формообразо- вания РК-профильной поверхности.

Известно, что для обработки РК-профильной поверхностей необходимо оси заготовки или оси инструмента (например центру шлифовального круга) сообщить два взаимно перпендикулярных гармонических перемещения в плоскости перпендикулярной оси заготовки описываемых следующими уравнениями:

X е cos (N р}(2)

Y (N$,(3)

где N - количество граней РК-профильной кривой;

$0-угловой параметр.

В результате суммирования двух взаим- но перпендикулярных гармонических движений, формообразующая точка М будет перемещаться по траектории эллипса (фиг,

1).

Если плоскость X О Y, в которой находится эллипс формообразования, повернуть

вокруг большой оси O Y но некоторый угол

Д то ось О X займет свое новое положение

О X . Проекция этого эллипса на плоскость

X О Y так же будет эллипсом, но с другими

параметрами:

X e cos{8)cos(N$,(4)

Y (Np)

(5)

Из уравнений (4) и (5) следует, что величина большой оси эллипса формообразоваимя на плоскости X О Y не изменяется по величине, а малая ось уменьшится до величины 2 е cos (/5). Величина уменьшения Д2е определяется по формуле: Д2е 2е-2е cos j8) 2е (1 - cos fl)) (6)

Из формулы (6) можно определить угол

/3 arccos(1--ЈЈ-)(7)

6

Из которой следует, что измерив ис- тинное значение двойной величины эксцентриситета 2е на станке и сравнив с теоретическим значением, можно определить Д 2е. Пользуясь формулой (7) можно определи ть угол / поворота плоскости X О у вокруг большой оси эллипса формообразования 2Ne, что будет гарантировать точность настроенной величины малой оси эллипса формообразования.

Данные сравнения зависимости величины компенсации малой оси эллипса формообразования 2еотугла/7 наглядно показывают, что предлагаемый способ тонкой настройки позволяет в 2-3 раза точнее настраивать малую ось эллипса формообразования 2е при тех же самых величинах углов поворота по сравнению с прототипом. Формула изобретения Способ настройки станка для обработки РК-профильных поверхностей,при котором, определяют положение плоскости, в которой при1 сообщении детали и инструменту относительных взаимно перпендикулярных гармонических перемещений располагают траекторию формообразующей точки в виде эллипса с соотношением большой и малой осей 1 /N, где N - число граней обрабатываемой детали, определяют величину эксцентриситета РК-профиль- ной кривой на станке, которую обеспечивает механизм-построитель, сравнивают ее с теоретическим значением эксцентриситета и корректируют положение

0

указанной плоскости относительно оси заготовки в зависимости от разницы эксцентриситетов, отличающийся тем, что, с целью повышения точности и производительности обработки за счет тонкой настройки малой оси эллипса формообразования, плоскость расположения эллипса располагают под углом ft к плоскости перпендикулярной оси детали, при этом большую ось эллипса размещают в месте пересечения плоскостей, а угол/ определяют по зависимости

ft

Ае arccos(1 --)/

е

где Ае - разница между величиной эксцен- 5 триситета РК-профильной кривой на станке и его теоретическим значением;

е - теоретическое значение эксцентриситета РК-профильной кривой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ настройки станка для обработки РК-профильных поверхностей | 1990 |

|

SU1779554A1 |

| Способ обработки валов с профилем, типа равноосный контур | 1987 |

|

SU1599158A1 |

| Устройство для шлифования профильных валов с равноосным контуром | 1983 |

|

SU1140937A1 |

| Устройство для обработки профильных валов и втулок с равноосным контуром | 1980 |

|

SU931400A1 |

| Устройство для бескопирной обработки профильных валов с равноосным контуром | 1978 |

|

SU743793A1 |

| Устройство для обработки профильных валов с равноосным контуром | 1981 |

|

SU998102A1 |

| Устройство для обработки валов с профилем "равноосный контур | 1979 |

|

SU891255A1 |

| Способ обработки профильных поверхностей | 1989 |

|

SU1761445A1 |

| Устройство для бескопирной обработки профильных валов и втулок с равноосным контуром | 1976 |

|

SU666053A1 |

| Устройство для шлифования профильных валов с равноосным контуром | 1982 |

|

SU1060432A1 |

Использование: область машиностроения, станки для финишной обработки профильных поверхностей с равноосным контуром. Сущность изобретения: при настройке станка плоскость, в которой расположена траектория формообразующей точки в виде эллипса, размещают под углом к плоскости, перпендикулярной оси детали. Большую ось эллипса при этом располагают в месте пересечения плоскостей. Угол определяют по математической зависимости, в которую входят величина теоретического значения эксцентриситета профильной кривой и разница между величиной эксцентриситета кривой на станке и ее теоретическим значением. 1 ил

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для шлифования некруглых поверхностей изделий | 1976 |

|

SU623714A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для шлифования профильных валов с равноосным контуром | 1982 |

|

SU1060432A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-12-07—Публикация

1990-12-13—Подача