О 00

Изобретение относится к обработке металлов давлением и может быть использовано для механизации и автоматизации штамповочных работ в различных отраслях машиностроения.

Наиболее близким к предлагаемому является устройство для подачи заготовок в рабочую зону обрабатывающей машины, например пресса, и удаления отштампованных деталей, содержащее основание с направляющими и установленную в них раму с роликами на концах, привод перемещения рамы, подвижную каретку, смонтированную на раме с возможностью перемещения и связанную с ней и с основанием посредством гибкой связи, в частности двумя цепями, охватывающими ролики СП.

Недостатком известного устройства является невысокая точность позиционирования заготовок из-за возможного растяжения тросов и недохода каретки на позицию загрузки и выгрузки заготовок. . .

Цель изобретения - повышение точ ности позиционирования заготовок.

Поставленная цель достигается те что в устройстве для подачи заготов в рабочую зону обрабатывающей мгшшн например пресса, и удаления отштампованных деталей, содержгицем основание с направляющими и установленную в них раму с роликами на концах, привод перемещения рамы, под1 вижную каретку, смонтированную на раме с возможностью перемещения и связанную с ней и с основанием посредством гибкой связи,, в частности двумя цепями, охватывающими ролики, рама снабжена регулируемыми упорами размещенными на ее концах с возможностью взаимодействия с кареткой и основанием, ролики установлены подвижно в направлении, параллельном направлению подачи, и подпружинены относительно рамы.

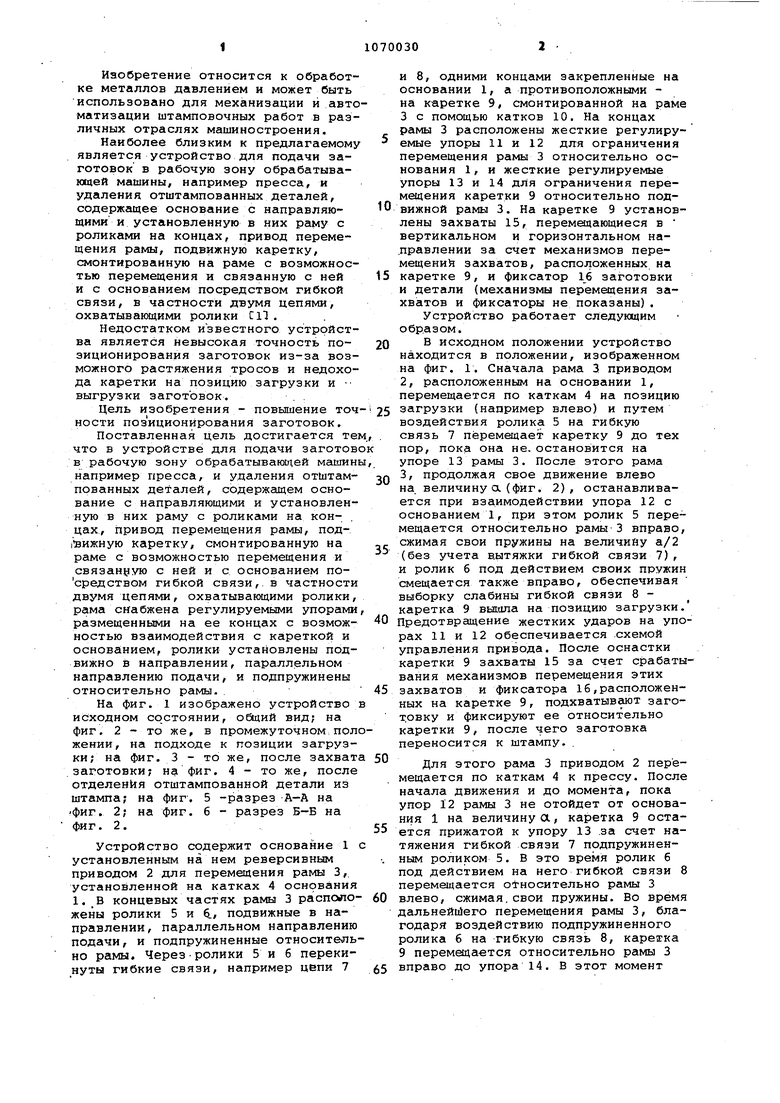

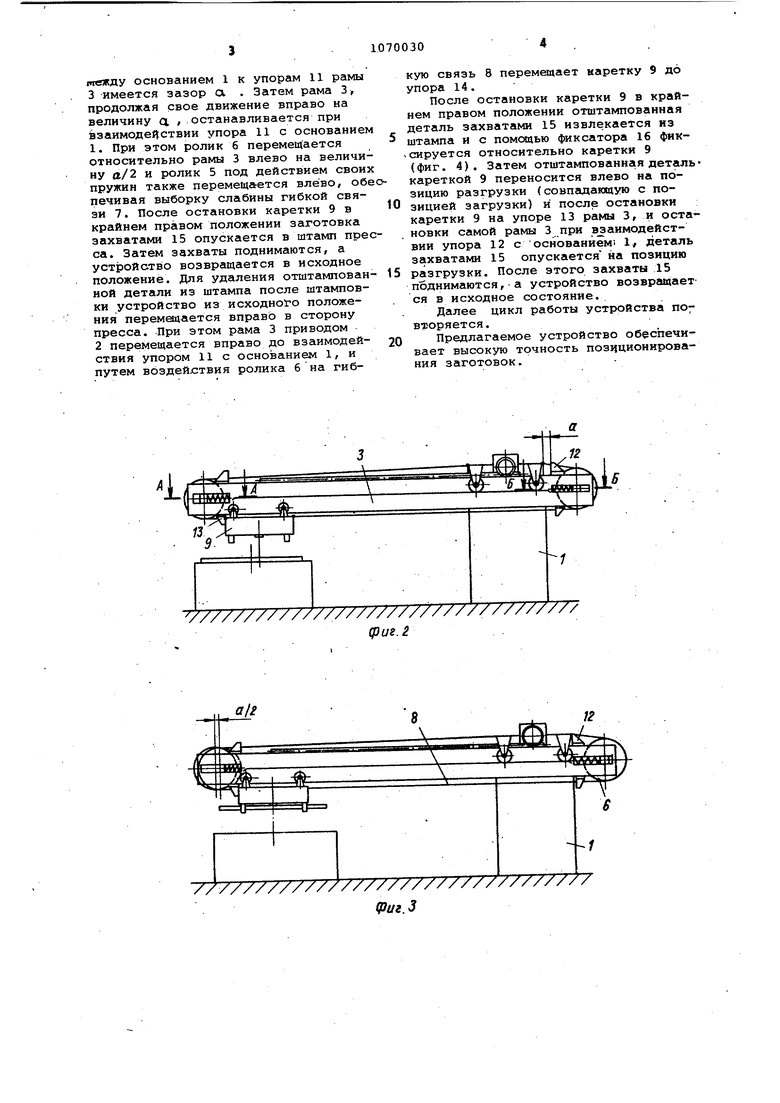

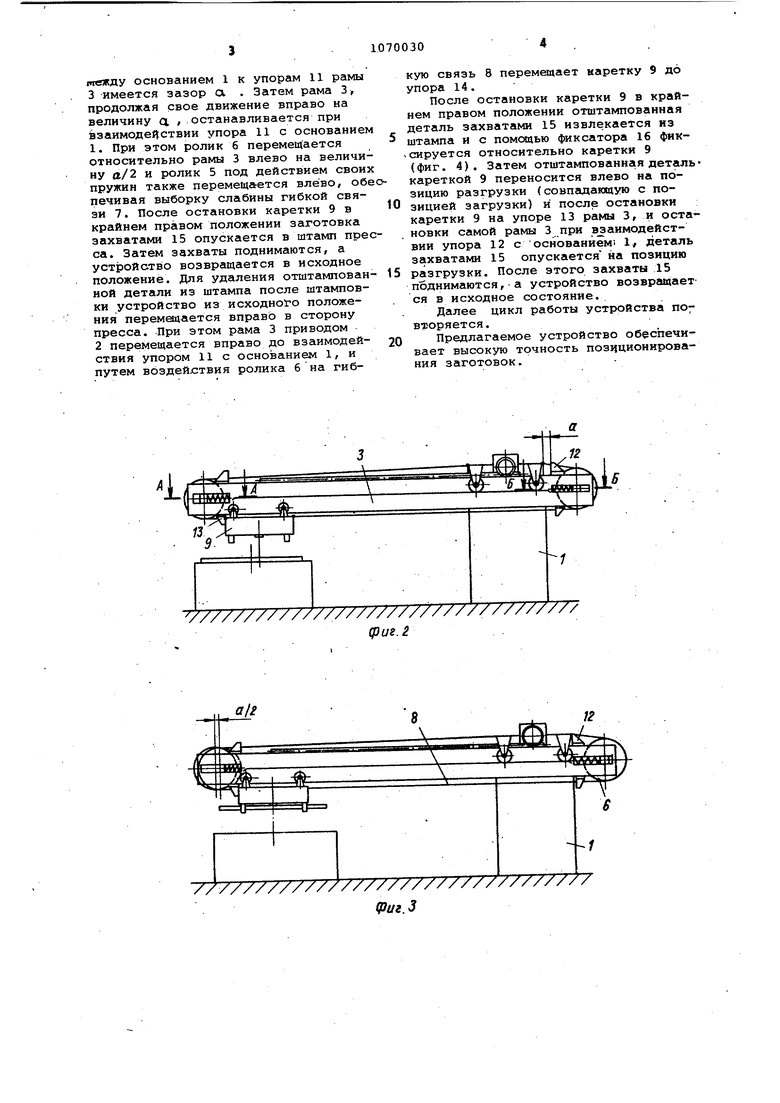

На фиг. 1 изображено устройство исходном состоянии, общий вид; на фиг. 2 - то же, в промежуточном:полжении, на подходе к позиции загрузки; на фиг. 3 - то же, после захват заготовки; нд фиг. 4 - то же, после отделения отштампованной детали из штампа; на фиг. 5 -разрез -А-А на -фиг. 2; на фиг. 6 - разрез Б-Б на фиг. 2.

Устройство содержит основание 1 установленным на нем реверсивным приводом 2 для перемещения рамы 3, установленной на катках 4 основания 1. В концевых частях рамы 3 paiспаложены ролики 5 и 6., подвижные в направлении, параллельном направлению подачи, и подпружиненные относительно рамы. Черезролики 5 и б перекинуты гибкие связи, например цепи 7

и 8, одними концами закрепленные на основании 1, а противоположными на каретке 9, смонтированной на раме 3 с помощью катков 10. На концах рамы 3 расположены жесткие регулируемые упоры 11 и 12 для ограничения перемещения рамы 3 относительно основания 1, и жесткие регулируемые упоры 13 и 14 для ограничения перемещения каретки 9 относительно подвижной рамы 3. На каретке 9 установлены захваты 15, переминающиеся в вертикальном и горизонтальном на.правлении за счет механизмов перемещений захватов, расположенных на каретке 9, и фиксатор 16 заготовки и детали (механизмы перемещения захватов и фиксаторы не показаны).

Устройство работает следующим образом.

В исходном положении устройство находится в положении, изображенном на фиг. 1. Сначала рама 3 приводом

2,расположенным на основании 1, перемещается по каткам 4 на позицию загрузки {например влево) и путем воздействия ролика 5 на гибкую связь 7 перемещает каретку 9 до тех пор, пока она не.остановится на упоре 13 рамы 3. После этого рама

3,продолжая свое движение влево

на величину о. (фиг. 2), останавливается при взаимодействии упора 12 с основанием 1, при этом ролик 5 перемещается относительно рамы-3 вправо, сжимая свои пружины на величину а/2 (без учета вытяжки гибкой связи 7), и ролик б под действием своих ПРУЖИН смещается также вправо, обеспечивая выборку слабины гибкой связи 8 каретка 9 выгола на позицию загрузки. Предотвращение жестких ударов на упорах 11 и 12 обеспечивается .схемой управления привода. После оснастки каретки 9 захваты 15 за счет срабатывания механизмов перемещения этих захватов и фиксатора 16,расположенных на каретке 9, подхватывает заготовку и фиксир.уют ее относительно каретки 9, после чего заготовка переносится к штампу..

Для этого рама 3 приводом 2 перемещается по каткам 4 к прессу. После начала движения и до момента, пока упор 12 рамы 3 не отойдет от основания 1 на величинусх, каретка 9 остается прижатой к упору 13 .за счет натяжения гибкой связи 7 подпружиненным роликом 5. В это время ролик б под действием на него гибкой связи 8 перемещается относительно рамы 3 влево, сжимая,свои пружины. Во время дальнейи1его перемещения рамы 3, благодаря воздействию подпружиненного ролика 6 на гибкую связь 8, карегка 9 перемещается относительно рамы 3 вправо до упора 14. В этот момент

твжду основанием 1 к упорам 11 рамы 3 имеется зазор а . Затем рама 3, продолжая свое движение вправо на величину d , останавливается при йзаимодеЯствии упора 11 с основанием 1. При этом ролик б перемещается относительно рамы 3 влево на величину а/2 и ролик 5 под действием своих пружин также перемещается влево, обепечивая выборку слабины гибкой связи 7. После остановки каретки 9 в крайнем правом положении заготовка захватами 15 опускается в штамп пресса. Затем захваты поднимаются, а устройство возвращается в исходное положение. Для удаления отштампованной детали из штампа после штамповки устройство из исходного положения перемацается вправЬ в сторону пресса. При этом рама 3 приводом 2 перемещается вправо до взаимодействия упором 11 с основанием 1, и путем воздействия ролика б на гибкую связь 8 перемещает каретку 9 до упора 14.

После остановки каретки 9 в крайнем правом положении отштампованная деталь захватг1ми 15 извлекается из штампа и с помощью фиксатора 16 фик-сируется относительно каретки 9 (фиг. 4). Затем отштампованная деталь кареткой 9 переносится влево на позицию разгрузки (совпадающую с позицией загрузки) и после остановки каретки 9 на упоре 13 рамы 3, и остановки самой рамы 3 при в заимодействии упора 12 с основанием: 1, деталь захватами 15 опускается на позицию разгрузки. После этого захваты 15 поднимаются, а устройство возвращает ся в исходное состояние.

Далее цикл работы устрюйства повЕОряется.

Предлагаемое устройство обеспечивает высокую точность позиционирования заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| УСТРОЙСТВО для ПОДАЧИ ЗАГОТОВОК В РАБОЧУЮ ЗОНУ ПРЕССА И УДАЛЕНИЯ ИЗ НЕБ ОТШТАМПОВАННЫХДЕТАЛЕЙ | 1972 |

|

SU421545A1 |

| Автоматизированный комплекс для штамповки крупногабаритных панелей | 1986 |

|

SU1516195A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1983 |

|

SU1207576A1 |

| Устройство для удаления отштампованных деталей из рабочей зоны пресса | 1981 |

|

SU996005A1 |

| Штамповочный комплекс | 1987 |

|

SU1466846A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ПРЕССОВ | 1966 |

|

SU224470A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Автоматическая линия для штамповки крупногабаритных деталей | 1986 |

|

SU1496877A1 |

УСТРОЙСТВО ДЛЯ ПОДАЧИ ЗАГОТОВОК В РАБОЧУЮ ЗОНУ ОБРАБАТЫВА- . ЩЕЙ МАШИНЫ, например пресса, и удаления отштампованных деталей, содержащее основание с направляющими и установленными в них раму с роликами на концах, привод перемещения рамы, подвижную каретку, смонтированную на раме с возможностью перемещения и связанную с ней и основанием посредством гибкой связи, в частности двумя цепями, охватывающими ролики, отличающееся тем, что, с целью повышения точности позиционирования заготовок, рама снабжена регулируемыми упорами, размещенными на ее концах с возможностью взаимодействия с кареткой и. основанием, ролики установлены подвижно в направлении, параллельном направлению подачи, и подпружинены относительно рамы. (Л с

(риг.З

(put. If

A-A

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для переноса заготовок | 1979 |

|

SU893586A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1984-01-30—Публикация

1982-11-23—Подача