Изобретение Относится к прокатному оборудованию и касается привода валков рабочей клети прокатного стана.

Известен привод валков рабочей клети прокатного стана с встроенным в рабочей клети тормозным устройством для выборки угловых зазоров (люфтов), взаимодействующих с рабочими валками .

Недостатком известного привода валков рабочей клети прокатного стана является большие энергетические затраты на приторможение динамической системы с целью выборки люфтов в их соединениях на период переходных процессов. (Например, для автомат-стана затраты сжатого воздуха для тормозного устройства составляют 30000 м за год).

Известен привод валков рабочей клети прокатного стана со смонтированным в нем тормозным устройством, выполненным в виде короткозамкнутых роторов и дуговых статоров, для выборки угловых зазоров во всех элементах трансмиссии 2.

Применение электрических магнитотормозных средств в тяжелых условиях эксплуатации вызывает большие энергетические затраты для выборки угловых зазоров. Кроме этого, подвод электроэнергии к врашаюшимся частям привода электрической тормозной системы осуществляв ется через токосъемочные устройства, что в конечном счете вызывает большие энергетические потери и создает опасности для обслуживающего персонала.

Наиболее близким к изобретению является привод валков рабочей клети прокатного стана, содержаший механизм собственно привода и механизм выборки зазоров, включающий зубчатую передачу, размещенную в корпусе, зубчатый сектор и гибкий вал, связывающий с неприводной стороны хвостовики рабочих валков, смонтированных в подущках, причем подушки одного из валков связаны с механизмом перемещения 3.

Известное техническое решение имеет следующие недостатки.

В ряде случаев требуется подъем одного из рабочих валков, обусловленный технологией прокатки. Предварительно напряженный (закрученный) гибкий вал при этом за счет изменения длины образующей испытывает больщие перегрузки, что снижает надежность его работы. После каждого прохода необходимо натяжение элементов линии привода, что требует дополнительные источники потребления мощности для дистанционного управления, вызывающих повышенный расход энергии.

Цель изобретения - повышение надежности элементов привода и снижение энергетических расходов . путем осуществления самонатяжения элементов привода.

Указанная цель достигается тем, что в приводе валков рабочей клети прокатного

стана, содержащем механизм собственно привода и механизм выборки зазоров, включающем зубчатую передачу, размещенную в корпусе, зубчатый сектор и гибкий вал, связывающий с неприводной стороны хвостовики рабочих валков, смонтированных в подушках, причем подушки одного из валков связаны с механизмом перемещения, зубчатый сектор размещен на корпусе зубчатой передачи соосно с осью одного валка и связан через передаточный механизм с перемещаемой подущкой другого валка.

Взаимодействие зубчатого сектора через передаточный механизм (зубчатую рейку) с подушкой подвижного валка позволяет осуществить самонатяжение элементов трансмиссии линии привода рабочих валков. Этот процесс осуществляется благодаря естественному движению рабочих валков Б проемах станины, обусловленному технологией -прокатки.

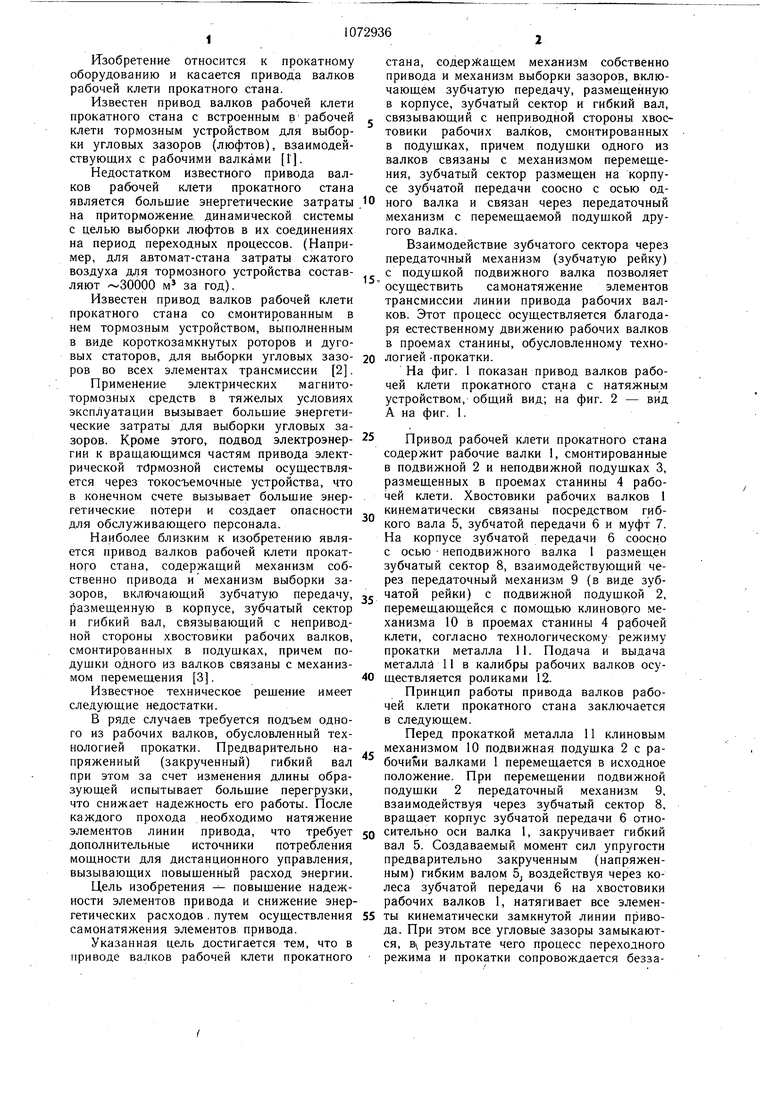

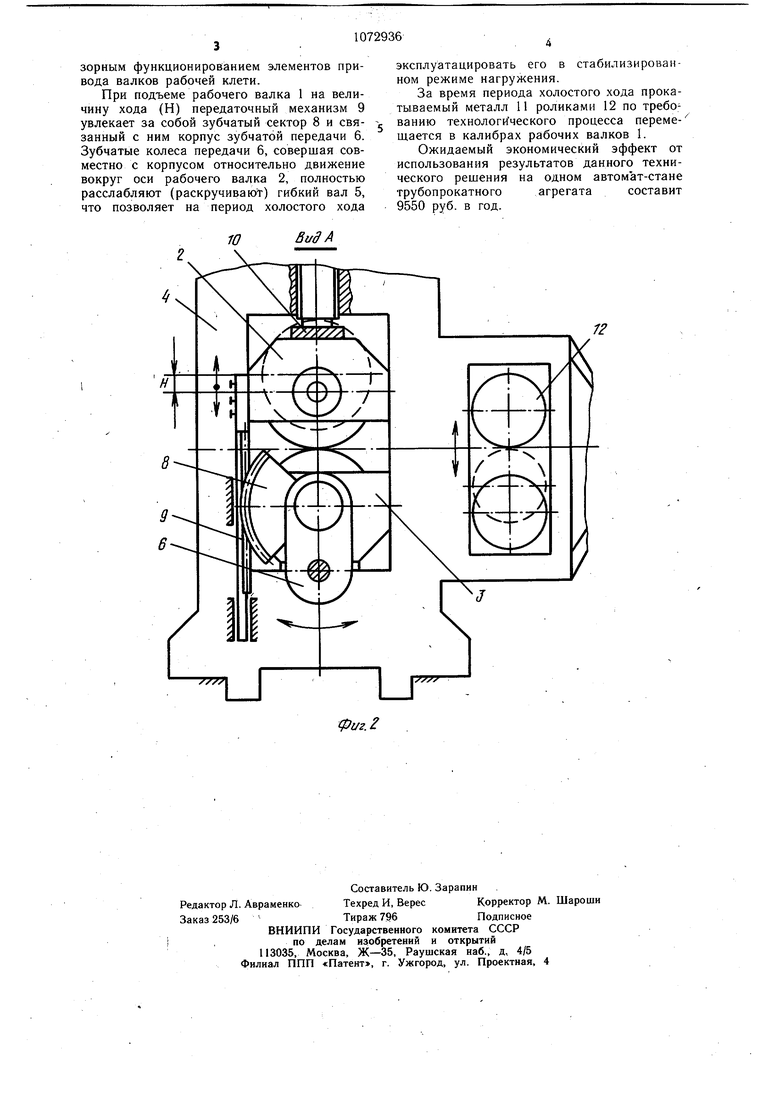

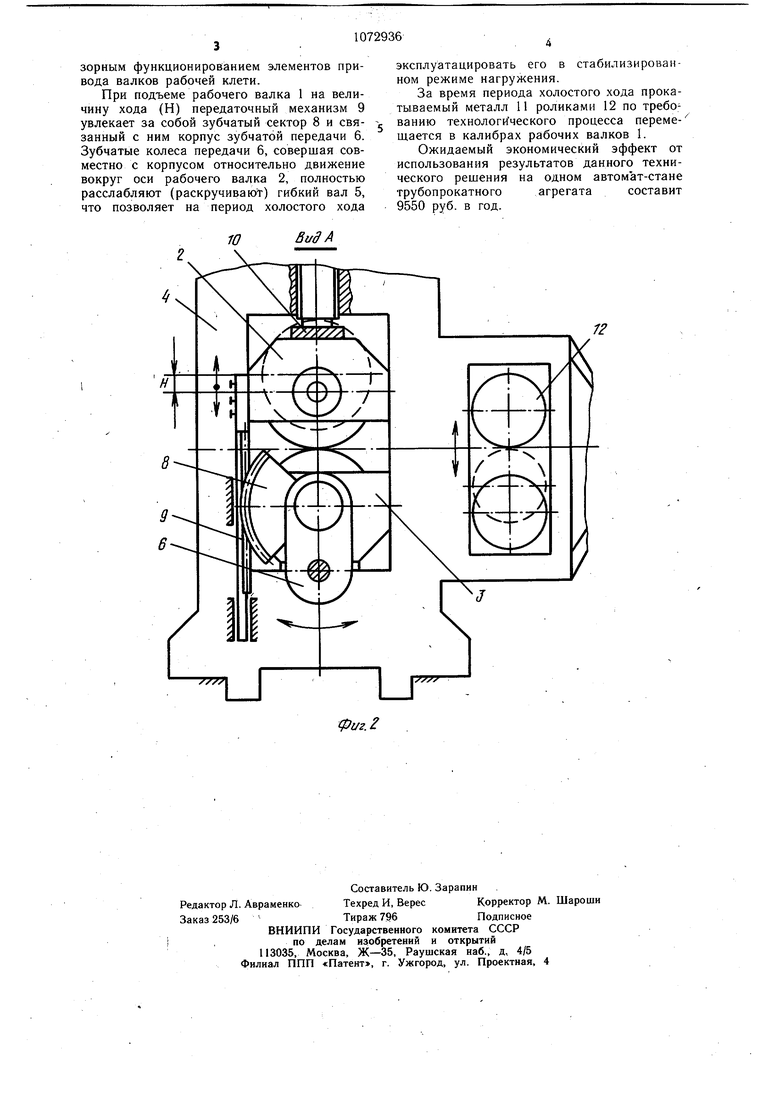

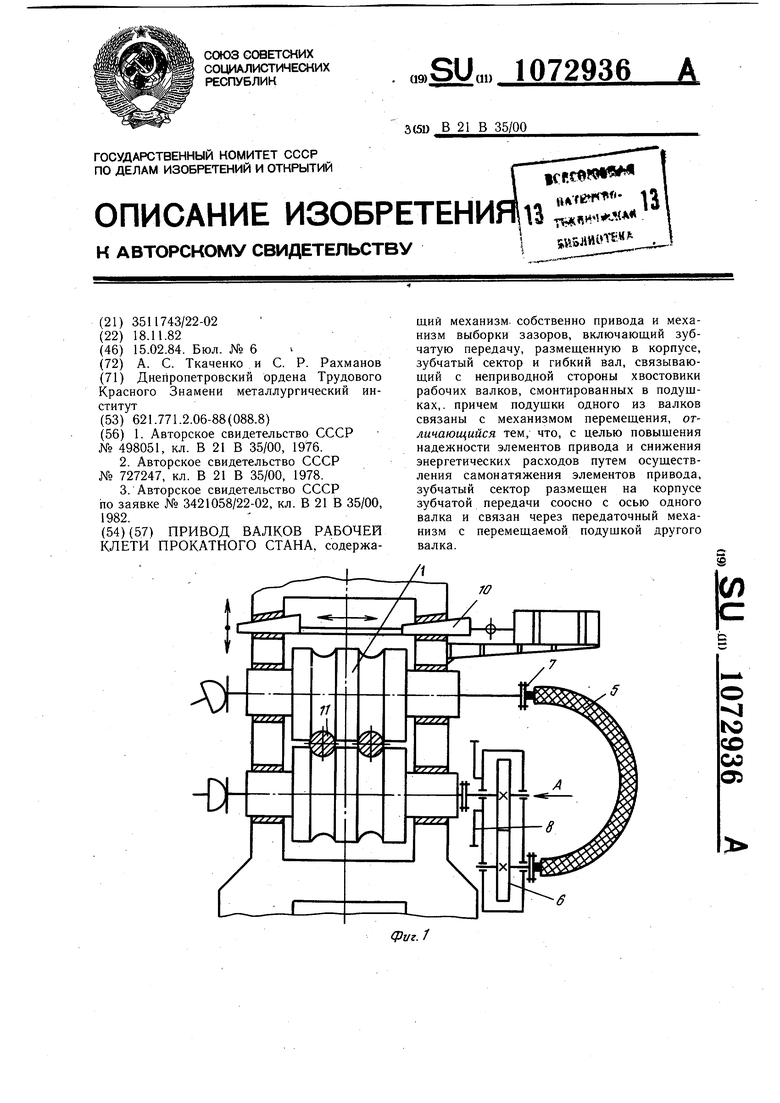

На фиг. 1 показан привод валков рабочей клети прокатного стана с натяжным устройством, общий вид; на фиг. 2 - вид А на фиг. 1.

Привод рабочей клети прокатного стана содержит рабочие валки 1, смонтированные в подвижной 2 и неподвижной подушках 3, размещенных в проемах станины 4 рабочей клети. Хвостовики рабочих валков 1 кинематически связаны посредством гибкого вала 5, зубчатой передачи 6 и муфт 7. На корпусе зубчатой передачи 6 соосно с осью неподвижного валка I размещен зубчатый сектор 8, взаимодействующий через передаточный механизм 9 (в виде зубчатой рейки) с подвижной подушкой 2, перемещающейся с помощью клинового механизма 10 в проемах станины 4 рабочей клети, согласно технологическому режиму прокатки металла И. Подача и выдача металлй 11 в калибры рабочих валков осуществляется роликами 12.

Принцип работы привода валков рабочей клети прокатного стана заключается в следующем.

Перед прокаткой металла 11 клиновым механизмом 10 подвижная подущка 2 с рабочими валками 1 перемещается в исходное положение. При перемещении подвижной подушки 2 передаточный механизм 9, взаимодействуя через зубчатый сектор 8, вращает корпус зубчатой передачи б относительно оси валка 1, закручивает гибкий вал 5. Создаваемый момент сил упругости предварительно закрученным (напряженным) гибким валом 5, воздействуя через колеса зубчатой передачи 6 на хвостовики рабочих валков 1, натягивает все элементы кинематически замкнутой линии привода. При этом все угловые зазоры замыкаются, в результате чего процесс переходного режима и прокатки сопровождается беззазорным функционированием элементов привода валков рабочей клети.

При подъеме рабочего валка 1 на величину хода (Н) передаточный механизм 9 увлекает за собой зубчатый сектор 8 и связанный с ним корпус зубчатой передачи 6. Зубчатые колеса передачи 6, совершая совместно с корпусом относительно движение вокруг оси рабочего валка 2, полностью расслабляют (раскручивают) гибкий вал 5, что позволяет на период холостого хода

фиг. 2

эксплуатацировать его в стабилизированном режиме нагружения.

За время периода холостого хода прокатываемый металл 11 роликами 12 по требованию технологического процесса перемещается в калибрах рабочих валков I.

Ожидаемый экономический эффект от использования результатов данного технического решения на одном автомат-стане трубопрокатного агрегата составит 9550 руб. в год.

LJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод валков рабочей клети прокатного стана | 1982 |

|

SU1026865A1 |

| Прокатный стан | 1986 |

|

SU1405910A1 |

| Привод валков рабочей клети прокатного стана | 1987 |

|

SU1493342A1 |

| Прокатный стан | 1987 |

|

SU1423195A1 |

| Прокатный стан | 1988 |

|

SU1600867A1 |

| Предварительно напряженная прокатная клеть | 1986 |

|

SU1389894A1 |

| Стан поперечно-клиновой прокатки | 1988 |

|

SU1636101A1 |

| Привод валков рабочей клети прокатного стана | 1985 |

|

SU1271596A1 |

| Прокатный стан | 1990 |

|

SU1731308A1 |

| Предварительно напряженная прокатная клеть | 1987 |

|

SU1440570A1 |

ПРИВОД ВАЛКОВ РАБОЧЕЙ КЛЕТИ ПРОКАТНОГО СТАНА, содержащий механизм, собственно привода и механизм выборки зазоров, включающий зубчатую передачу, размещенную в корпусе, зубчатый сектор и гибкий вал, связывающий с неприводной стороны хвостовики рабочих валков, смонтированных в подушках,, причем подущки одного из валков связаны с механизмом перемещения, отличающийся тем, что, с целью повышения надежности элементов привода и снижения энергетических расходов путем осуществления самонатяжения элементов привода, зубчатый сектор размещен на корпусе зубчатой передачи соосно с осью одного валка и связан через передаточный механизм с перемещаемой подушкой другого валка. сл to со оо О)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Привод валков рабочей клети прокатного стана | 1974 |

|

SU498051A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-02-15—Публикация

1982-11-18—Подача