Изобретение относится к обработке изделия методом окун&ния, например химической обработке нанесения защитных покрытий.

Известен автооператор для автоматических линий, содержащий несущую балку, шарнирно-рычажный механизм, установленный на тележке, и захват

МОднако в этом устройстве не предусмотрена возможность одновременного перемещения в двух соседних ваннах.

Известна автооператорная линия, содержащая автооператор с захватом, и механизмом горизонтального перемещения, технологические ванны с опоро ловителем и несущую направляющую 2J.

Однако надежность работы известно линии недостаточна, так как нарушени в работе хотя бы одного опороловителя выводит из строя линию вцелом, а количество опороловйтелей в линии достаточно велико. Недостатком известной линии является-так же йаличие дорогостоящего оборудования, поскольку выполнение опороловйтелей с возможностью вертикального перемещения требует специальной системы для перемещения каждого опороловителя. Кроме того, известная линия сложна в обслуживании, так как в процессё работы линии при перемещении автооператора необходима определенная последовательность вертикального перемещения каждой пары опороловйтелей.

. Цель изобретения - повышение надежности и упрощение конструкции.

Поставленная цель достигается тем, что в автооператорной линии для жидкостной обработки изделий, содержащей ряд ванн с опороловителямйТ установленных по ходу технологического процесса, автооператор с захватами и приводом, захват выполне в виде прямоугольной рамы, в которой размещены кривошипы,-попарно связанные между собой, причем на каждом кривошипе установлены подвески.

В предлагаемой линии такая конструкция захвата автооператора позволяет в процессе работы во время гори зонтального перемещения автооператор поочередно загружать емкость с изделиями в ванну, а следующую емкость .выгружать из нее и наоборот при неподвижных опороловителях. Это позволяет повысить надежность линии в рабте вследствие того, что опороловители выполнены неподвижными, повысить экономичность, так как не требуется дорогостоящего оборудования для управления работой и в связи с этим упростить обслуживание линии.

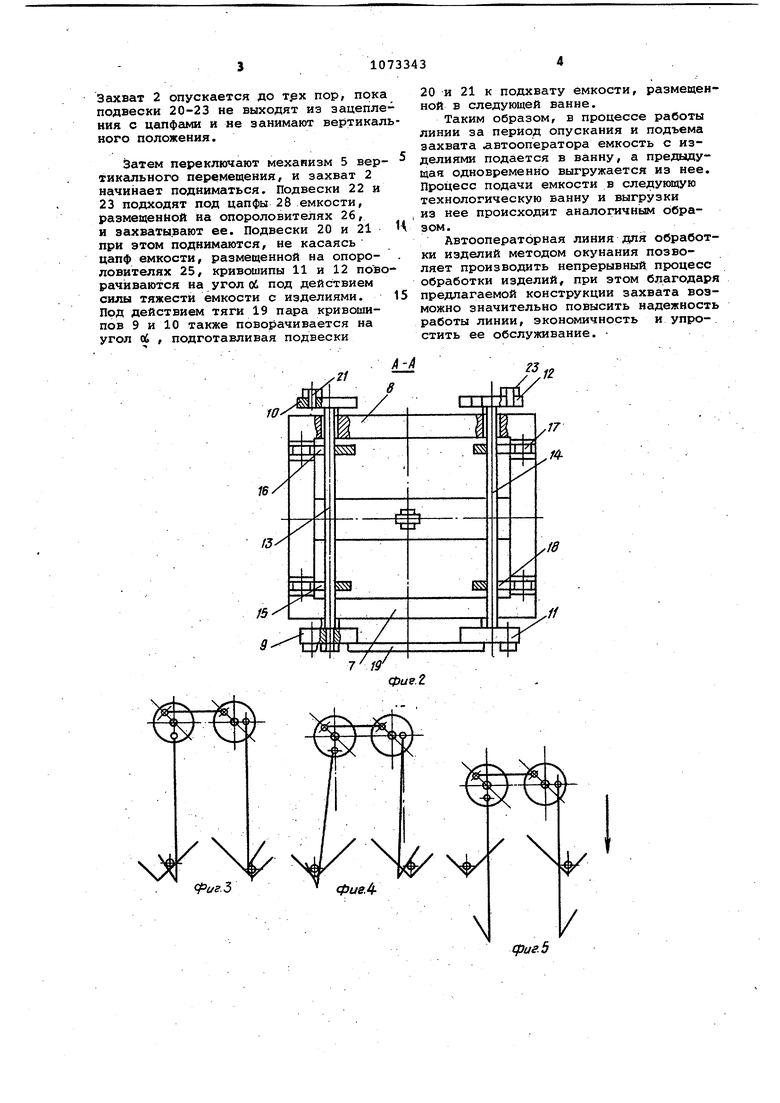

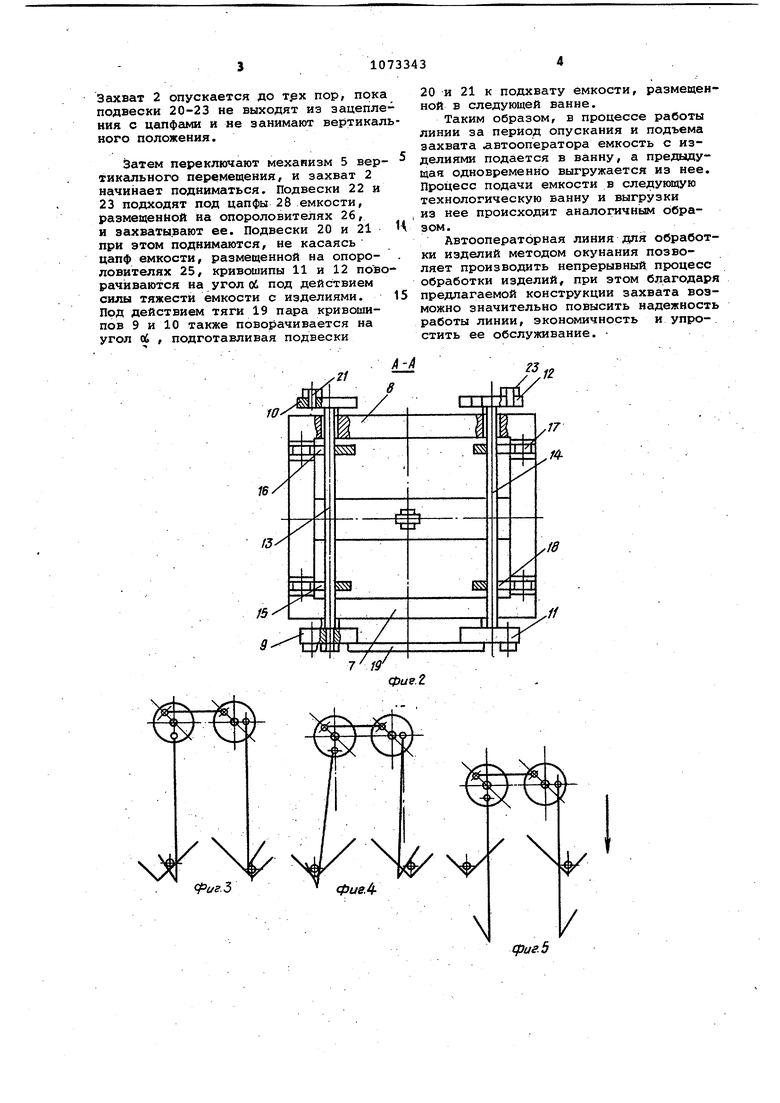

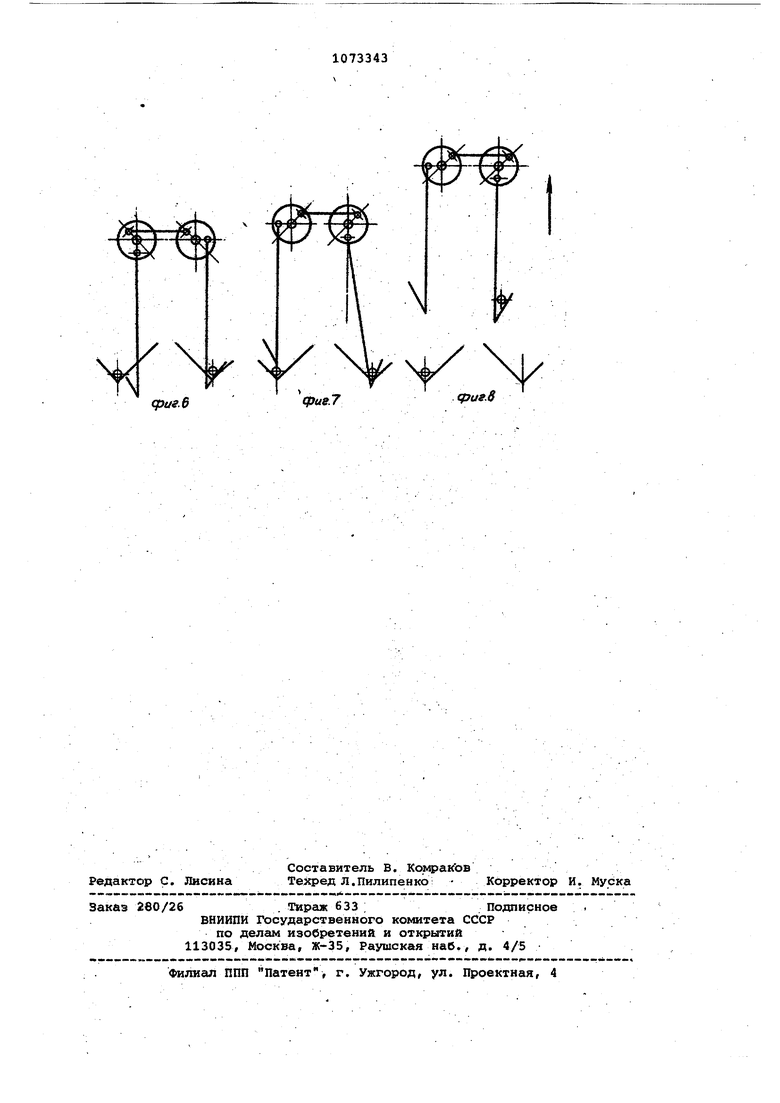

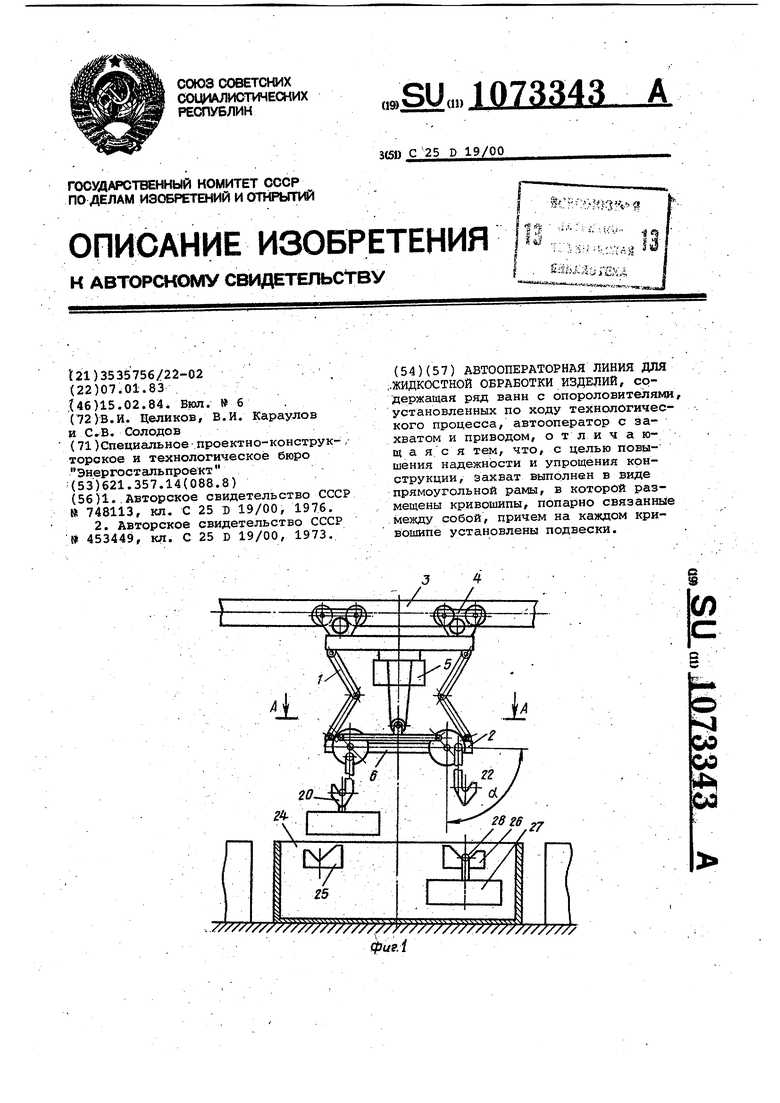

На фиг. 1 схематически изображена предлагаемая линия общий вид; на фиг. . 2 - разрез А-А на фиг. 1, на

фиг. 3 - 8 - положения подвесок за- хвата в процессе работы.

Автооператорная линия содержит автооператор 1 с захватом 2, который установлен на несущей направляющей 3. Автооператор снабжен механизмом 4 горизонтального перемещения и механизмом 5 вертикального перемещения захвата.

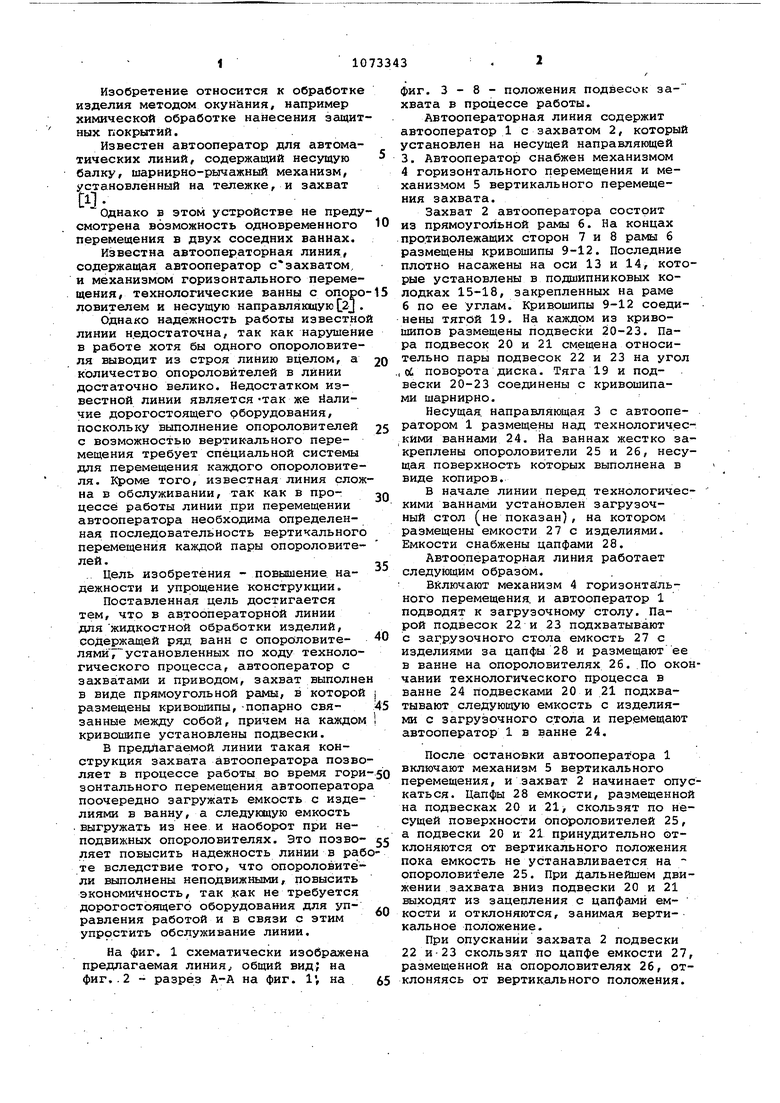

Захват 2 автооператора состоит из прямоугольной рамы 6. На концах противолежащих сторон 7 и 8 рамы б размещены кривошипы 9-12. Последние плотно насажены на оси 13 и 14, которые установлены в подшипниковых колодках 15-18, закрепленных на раме б по ее углам. Кривошипы 9-12 соединены ТЯГОЙ 19. На каждом из кривошипов размещены подвески 20-23. Пара подвесок 20 и 21 смещена относительно пары подвесок 22 и 23 на угол ., oi поворота диска. Тяга 19 и подвески 20-23 соединены с кривошипами шарнирно.

Несущая, направляющая 3 с автооператором 1 размещены над технологическими ваннами 24. На ваннах жестко закреплены опороловители 25 и 26, несущая поверхность которых выполнена в виде копиров.

В начале линии перед технологическими ваннами установлен загрузочный стол (не показан), на котором размещены емкости 27 с изделиями. Емкости снабжены цапфами 28.

Автооператорная линия работает следующим образом.

Включают механизм 4 горизонта:льного перемещения, и автооператор 1 подводят к загрузочному столу. Парой подвесок 22. и 23 подхватывают с загрузочного стола емкость 27 с изделиями за цапфы 28 и размещают ее в ванне на опороловителях 26. По окончании технологического процесса в ванне 24 подвесками 20 и 21 подхватывают следующую емкость с изделиями с загрузочного стола и перемещают автооператор 1 в ванне 24.

После остановки автооператора 1 включают механизм 5 вертикального перемещения, и захват 2 начинает опускаться. Цапфы 28 емкости, размещенной на подвесках 20 и 21, скользят по несущей поверхности опороловйтелей 25, а подвески 20 и 21 принудительно отклоняются от вертикального положения пока емкость не устанавливается на опороловителе 25. При Дальнейшем движении захвата вниз подвески 20 и 21 выходят из зацепления с цапфами емкости и отклоняются, занимая вертикальное положение.

При опускании захвата 2 подвески 22 и-23 скользят по цапфе емкости 27, размещенной на опороловителях 26, отклоняясь от вертикального положения.

Захват 2 опускается до трх пор, пока подвески 20-23 не выходят из зацепления с цапфами и не занимают вертикального положения.

Затем переключают механизм 5 вертикального перемещения, и захват 2 начинает подниматься. Подвески 22 и 23 подходят под цапфы 28 емкости, размещенной на опороловителях 26, и захватывают ее. подвески 20 и 21 при этом поднимаются, не касаясь цапф емкости, размещенной на опороловителях 25, кривошипы 11 и 12 поворачиваются на угол oi под действием силы тяжести емкости с изделиями. Под действием тяГи 19 пара кривошипов 9 и 10 также поворачивается на угол OU , подготавливая подвески

,21

20 и 21 к подхвату емкости, размещенной в следующей ванне.

Таким образом, в процессе работы линии за период опускания и подъема захвата лвтооператора емкость с изделиями подается в ванну, а предыдущая одновременно выгружается из нее. Процесс подачи емкости в следующую технологическую ванну и выгрузки из нее происходит аналогичным образом.

Автооператорная линия для обработки изделий методом окунания позволяет производить непрерывный процесс обработки изделий, при этом благодаря предлагаемой конструкции захвата возможно значительно повысить надежность работы линии, экономичность и упростить ее обслуживание. А-А

23

12

| название | год | авторы | номер документа |

|---|---|---|---|

| Автооператорная линия для жидкостной обработки изделий | 1984 |

|

SU1184874A1 |

| Установка для гальванической обработки деталей | 1981 |

|

SU996527A1 |

| Гальваническая автооператорная линия для обработки мелких деталей | 1981 |

|

SU986972A1 |

| Автооператорная гальваническая линия | 1976 |

|

SU601326A1 |

| Автооператорная линия для гальванохимической обработки мелких деталей в барабанах | 1983 |

|

SU1105518A1 |

| Автооператорная гальваническая линия | 1988 |

|

SU1516515A1 |

| Автооператорная линия для обработки изделий в жидкой среде | 1986 |

|

SU1371956A1 |

| Автоматизированная линия для термообработки изделий | 1982 |

|

SU1071649A1 |

| Токоподводящая штанга для гальванической ванны | 1983 |

|

SU1134624A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

/

.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автооператор для автоматической линии термообработки | 1976 |

|

SU748113A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 1973 |

|

SU453449A1 | |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-02-15—Публикация

1983-01-07—Подача