ел

оо

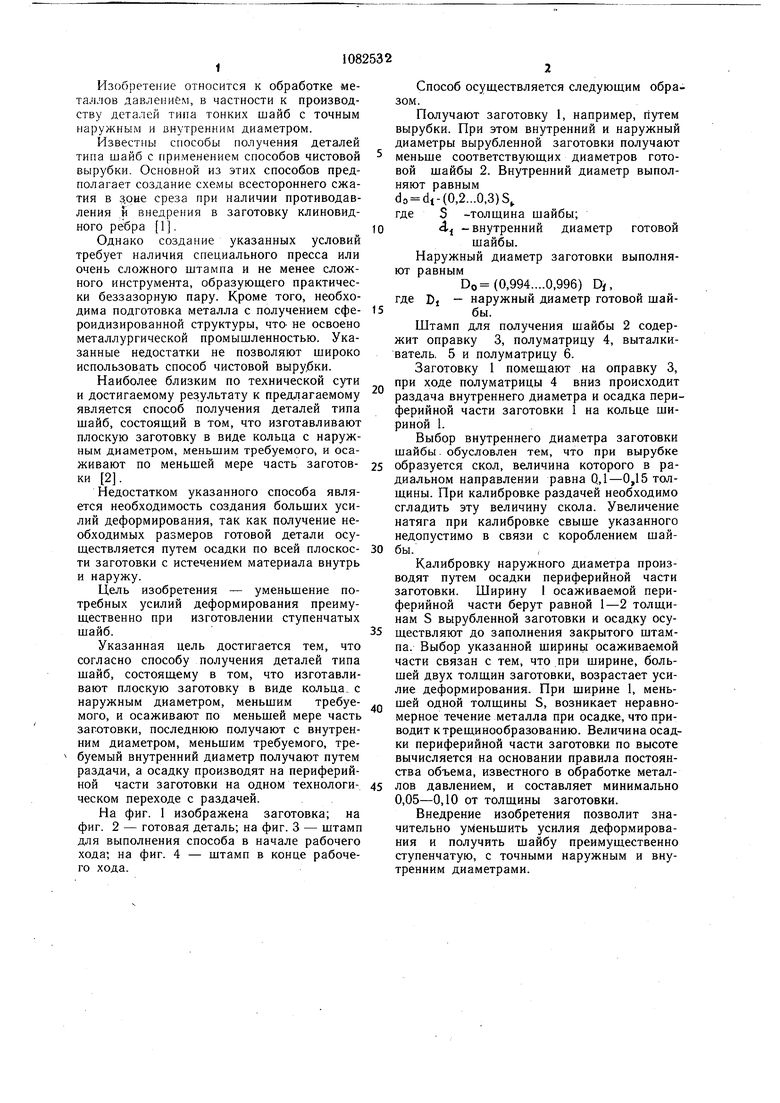

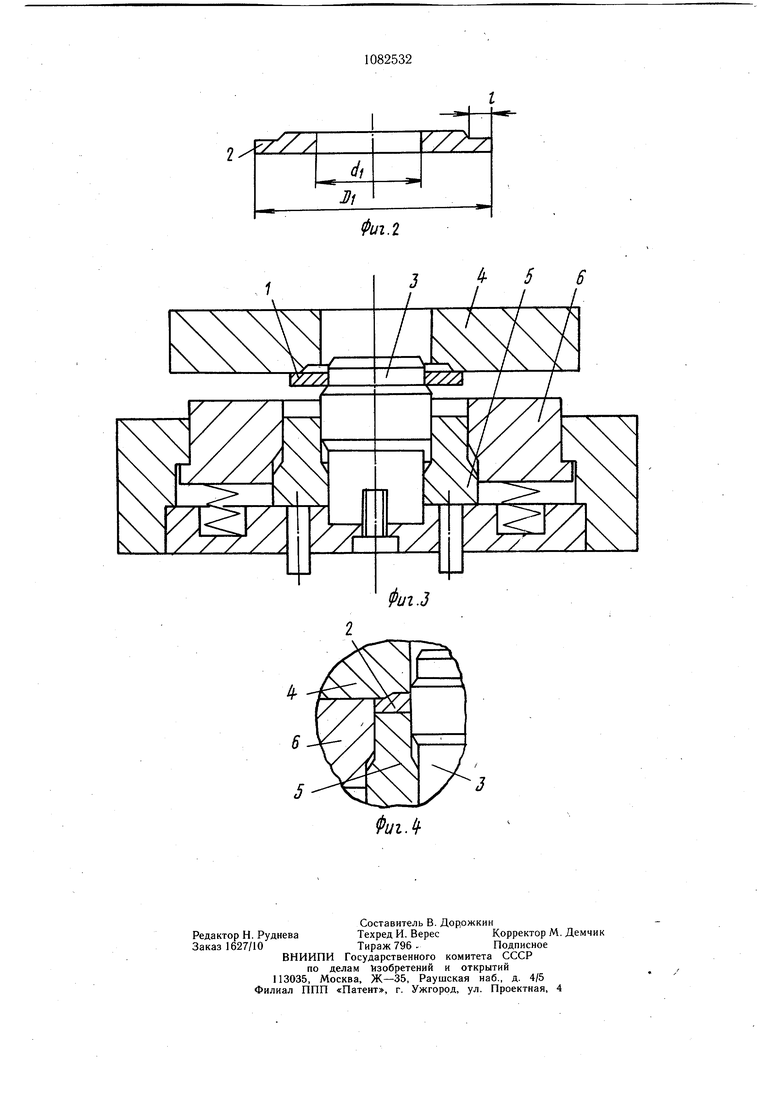

1С Изобретение относится к обработке мета.плов давлением, в частности к производству деталей типа тонких шайб с точным наружным и внутренним диаметром. Известны способы нолучения деталей типа шайб с применением способов чистовой вырубки. Основной из этих способов предполагает создание схемы всестороннего сжатия в з.оне среза при наличии противодавления и внедрения в заготовку клиновидного ребра 1. Однако создание указанных условий требует наличия специального пресса или очень сложного штампа и не менее сложного инструмента, образующего практически беззазорную пару. Кроме того, необходима подготовка металла с получением сфероидизированной структуры, что- не освоено металлургической промышленностью. Указанные недостатки не позволяют широко использовать способ чистовой выру,бки. Наиболее близким по технической сути и достигаемому результату к предлагаемому является способ получения деталей типа шайб, состояш,ий в том, что изготавливают плоскую заготовку в виде кольца с наружным диаметром, меньшим требуемого, и осаживают по меньшей мере часть заготовки 2. Недостатком указанного способа является необходимость создания больших усилий деформирования, так как получение необходимых размеров готовой детали осуществляется путем осадки по всей плоскоети заготовки с истечением материала внутрь и наружу. Цель изобретения - уменьшение потребных усилий деформирования преимущественно при изготовлении ступенчатых шайб. Указанная цель достигается тем, что согласно способу получения деталей типа шайб, состоящему в том, что изготавливают плоскую заготовку в виде кольца, с наружным диаметром, меньшим требуемого, и осаживают по меньшей мере часть заготовки, последнюю получают с внутренним диаметром, меньшим требуемого, требуемый внутренний диаметр получают путем раздачи, а осадку производят на периферийной части заготовки на одном технологическом переходе с раздачей. На фиг. 1 изображена заготовка; на фиг. 2 - готовая деталь; на фиг. 3 - штамп для выполнения способа в начале рабочего хода; на фиг. 4 - штамп в конце рабочего хода. Способ осуществляется следующим образом. Получают заготовку 1, например, путем вырубки. При этом внутренний и наружный диаметры вырубленной заготовки получают меньще соответствующих диаметров готовой шайбы 2. Внутренний диаметр выполняют равным do dt-(0,2...0,3)S, где S -толщина щайбы; -внутренний диаметр готовой щайбы. Наружный диаметр заготовки выполняют равным Do(0,994....0,996) D где DI - наружный диаметр готовой шайбы. Штамп для получения щайбы 2 содержит оправку 3, полуматрицу 4, выталкиватель. 5 и полуматрицу 6. Заготовку 1 помещают на оправку 3, при ходе полуматрицы 4 вниз происходит раздача внутреннего диаметра и осадка периферийной части заготовки 1 на кольце щириной 1. Выбор внутреннего диаметра заготовки шайбы. обусловлен тем, что при вырубке образуется скол, величина которого в радиальном направлении равна Q,l-0,15 толщины. При калибровке раздачей необходимо сгладить эту величину скола. Увеличение натяга при калибровке свыше указанного недопустимо в связи с короблением щайбы. Калибровку наружного диаметра производят путем осадки периферийной части заготовки. Ширину I осаживаемой периферийной части берут равной 1-2 толщинам S вырубленной заготовки и осадку осуществляют до заполнения закрытого щтампа. Выбор указанной щиринь осаживаемой части связан с тем, что при щирине, больщей двух толщин заготовки, возрастает усилие деформирования. При ширине 1, меньшей одной толщины S, возникает неравномерное течение металла при осадке, что приводит ктрещинообразованию. Величина осадки периферийной части заготовки по высоте вычисляется на основании правила постоянства объема, известного в обработке металлов давлением, и составляет минимально 0,05-0,10 от толщины заготовки. Внедрение изобретения позволит значительно уменьшить усилия деформирования и получить щайбу преимущественно ступенчатую, с точными наружным и внутренним диаметрами. i- V7/ g

ФигЛ /

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления колец из трубных заготовок | 1983 |

|

SU1152685A1 |

| Способ изготовления сферических или конических шайб | 1978 |

|

SU770625A1 |

| Способ изготовления кольцевых поковок | 1985 |

|

SU1328055A1 |

| Способ изготовления полых деталей из трубной заготовки | 2018 |

|

RU2703010C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК, ИМЕЮЩИХ СКВОЗНУЮ ПОЛОСТЬ И НАРУЖНУЮ ПОВЕРХНОСТЬ С ПЕРЕМЕННЫМ ВДОЛЬ ОСИ СЕЧЕНИЕМ | 2005 |

|

RU2308347C2 |

| СПОСОБ ШТАМПОВКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2006 |

|

RU2314889C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ получения трубчатых изделий с фланцем | 1989 |

|

SU1637933A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН С ОТВЕРСТИЯМИ | 2003 |

|

RU2244607C1 |

| Способ изготовления цилиндрических шестерен | 1980 |

|

SU946781A1 |

СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ТИПА ШАЙБ, состоящий в том, что изготавливают плоскую заготовку в виде кольца с наружным диаметром, меньшим требуемого, и осаживают по меньшей мере часть заготовки, отличающийся тем, что, с целью уменьшения потребных усилий деформирования преимушественно при изготовлении ступенчатых шайб, заготовку получают с внутренним диаметром, меньшим требуемого, требуемый внутренний диаметр получают путем раздачи, а осадку производят на периферийной части заготовки на одном технологическом переходе с раздачей.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Овчинников А | |||

| Г., Вишневский И | |||

| С, Максина М | |||

| А | |||

| Опыт внедрения чистовой вырубки на специальных и универсальных прессах на предприятиях отрасли | |||

| Обзор | |||

| М., 1977, ЦНИИТЭИлегпищемаш, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Стенд для испытания двигателей внутреннего горения | 1939 |

|

SU58728A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

Авторы

Даты

1984-03-30—Публикация

1982-12-02—Подача