Изобретение относится к сварочной технике, конкретно к устройствам, используемым для сварки в монтажных условиях на электростанциях и подстанциях при соединении цроводов и жил кабелей, а также для сращивания жил кабелей в полевых условиях.

Известны сварочные головки для сварки давлением встык, представляющие собой самостоятельный узел мащины с приводами осадки и зажима, выполненными в виде силовых цилиндров 1.

Указанные сварочные головки и устройства из-за наличия трех силовых узлов (два узла зажима и узел осадки) конструктивно достаточно сложны, а сварочные головки машин с большим усилием осадки сложны и металлоемки.

Известна сварочная головка для сварки давлением встык, содержащая механизм осадки, две направляющие и два установленных на них зажимных узла, каждый из которых включает корпус с размещенной в нем парой зажимных полуматриц . Известная сварочная головка предназначена для сварки алюминиевых проводов сечением до 10 мм 2.

Сварочная головка, выполненная по такой же схеме как и известная с усилием осадки до 100 кН и выще, обладала бы настолько большим весом и габаритами, что использовать ее в в монтажных условиях было бы невозможно.

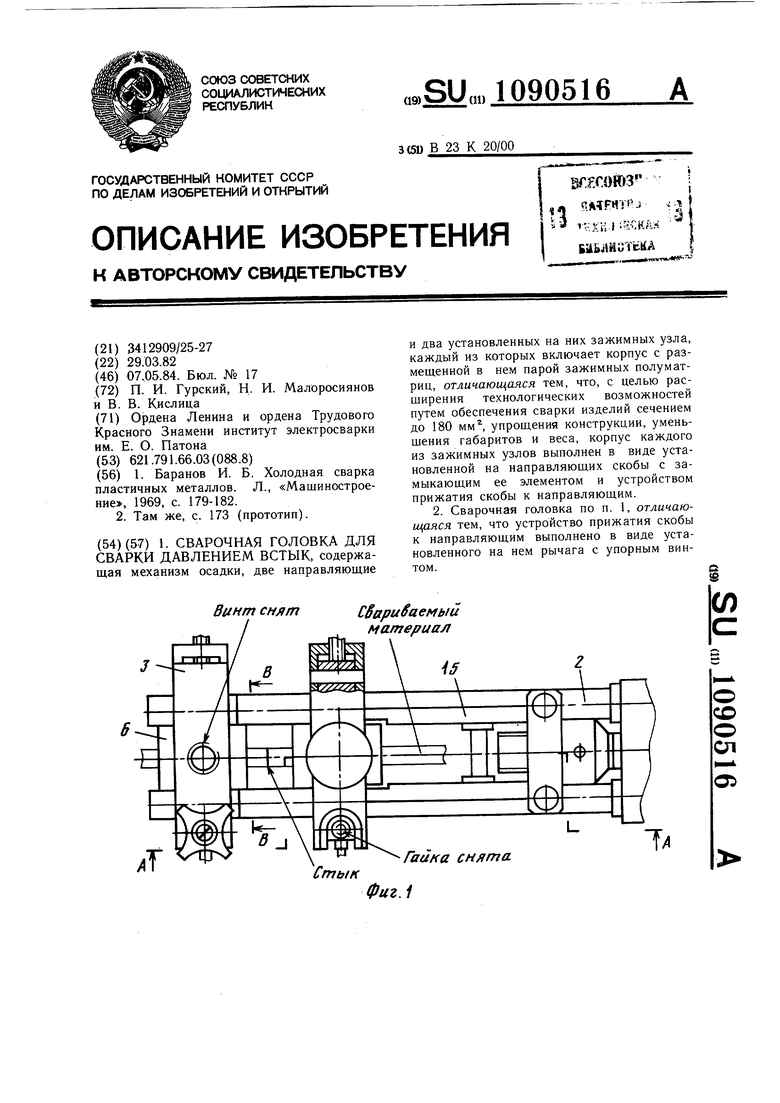

Целью изобретения является расширение технологических возможностей сварочной головки путем обеспечения сварки изделий сечением до 180 мм упрощения конструкции, уменьшения габаритов и веса для использования ее в стесненных монтажных условиях.

Указанная цель достигается тем, что в сварочной головке для сварки давлением встык, содержащей механизм осадки, две направляющие и два установленных на них зажимных узла, каждый из которых включает корпус с размещенной в нем парой зажимных полуматриц, корпус каждого из зажимных узлов выполнен в виде установленной на направляющих скобы с замыкающим ее элементом и устройством прижатия скобы к направляющим.

Кроме того, устройство прижатия скобы к направляющим выполнено в виде установленного на нем рычага с упорным винтом.

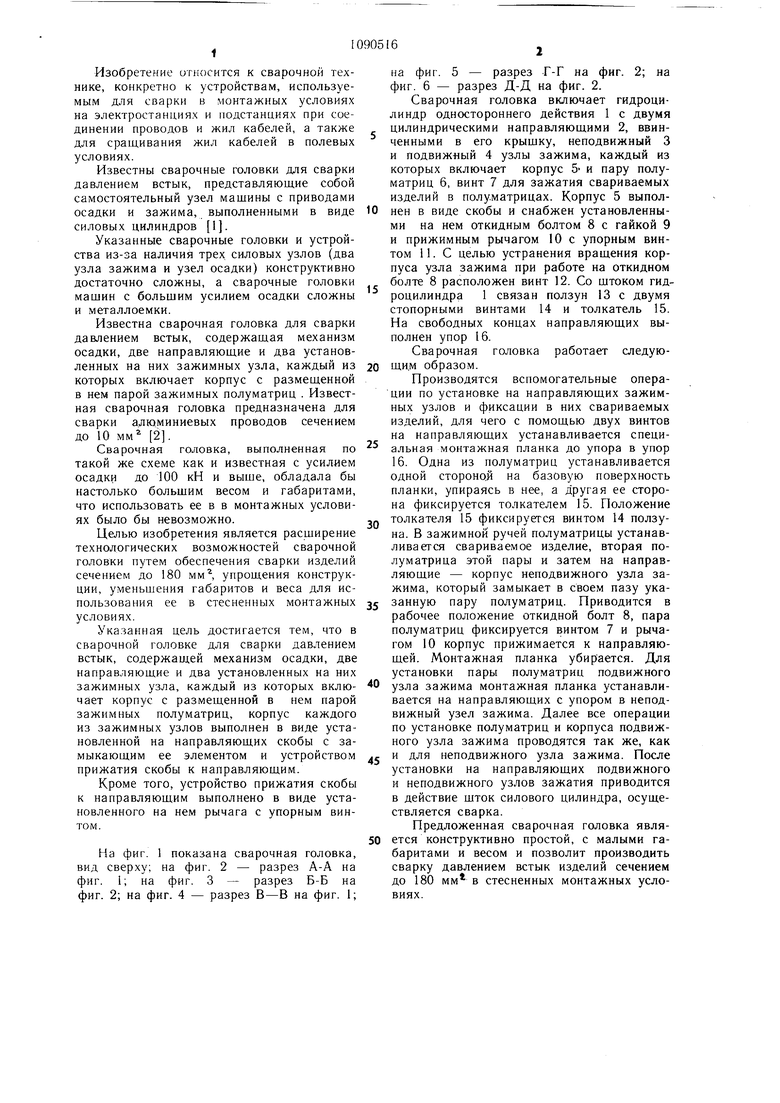

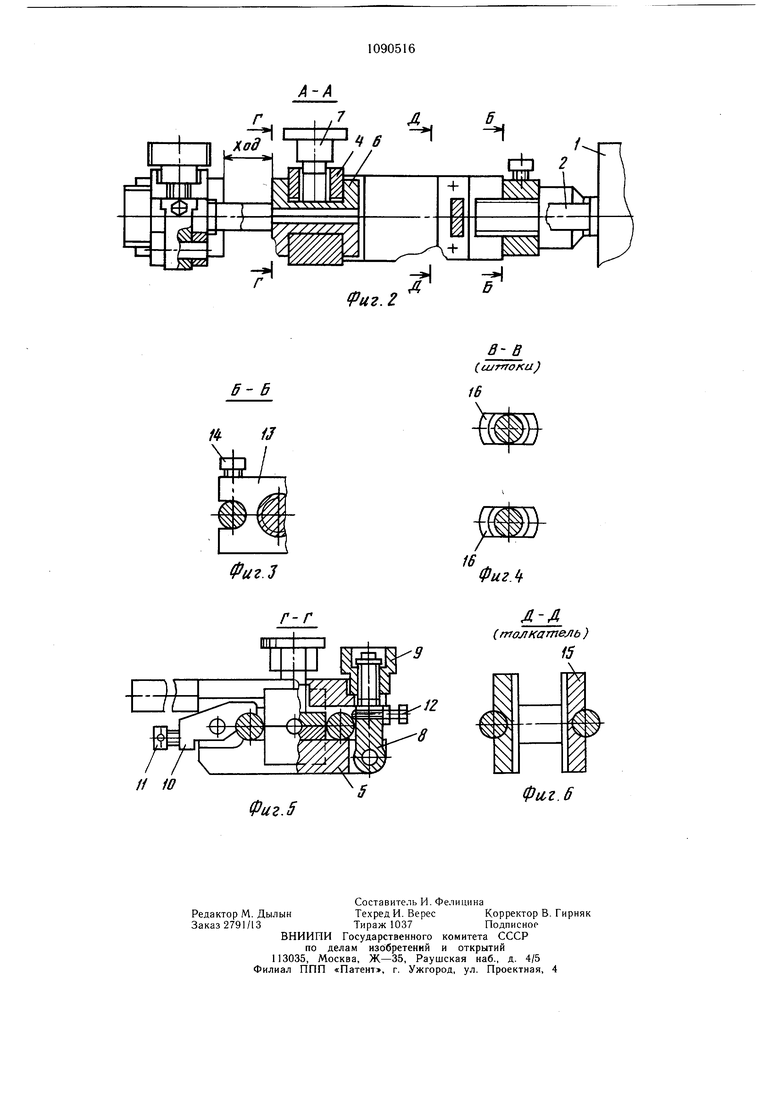

На фиг. 1 показана сварочная головка, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 1;

на фиг. 5 - разрез Г-Г на фиг. 2; на фиг. 6 - разрез Д-Д на фиг. 2.

Сварочная головка включает гидроцилиндр одностороннего действия 1 с двумя цилиндрическими направляющими 2, ввинченными в его крышку, неподвижный 3 и подвижный 4 узлы зажима, каждый из которых включает корпус 5- и пару полуматриц б, винт 7 для зажатия свариваемых изделий в полу.матрицах. Корпус 5 выполнен в виде скобы и снабжен установленными на нем откидным болтом 8 с гайкой 9 и прижимным рычагом 10 с упорным винтом 11. С целью устранения вращения корпуса узла зажима при работе на откидном болте 8 расположен винт 12. Со штоком гидроцилиндра 1 связан ползун 13 с двумя стопорными винтами 14 и толкатель 15. На свободных концах направляющих выполнен упор 16.

Сварочная головка работает следую0 щи.м образом.

Производятся вспомогательные операции по установке на направляющих зажимных узлов и фиксации в них свариваемых изделий, для чего с помощью двух винтов на направляющих устанавливается специальная монтажная планка до упора в упор 16. Одна из полуматриц устанавливается одной стороной на базовую поверхность планки, упираясь в нее, а другая ее сторона фиксируется толкателем 15. Положение толкателя 15 фиксируется винтом 14 ползуна. В зажимной ручей полуматрицы устанавливается свариваемое изделие, вторая полуматрица этой пары и затем на направляющие - корпус неподвижного узла зажима, который замыкает в своем пазу указанную пару полуматриц. Приводится в рабочее положение откидной болт 8, пара полуматриц фиксируется винтом 7 и рычагом 10 корпус прижимается к направляющей. Монтажная планка убирается. Для установки пары полуматриц подвижного узла зажима монтажная планка устанавливается на направляющих с упором в неподвижный узел зажима. Далее все операции по установке полуматриц и корпуса подвижного узла зажима проводятся так же, как и для неподвижного узла зажима. После установки на направляющих подвижного и неподвижного узлов зажатия приводится в действие щток силового цилиндра, осуществляется сварка.

Предложенная сварочная головка явля0 ется конструктивно простой, с малыми габаритами и весом и позволит производить сварку давлением встык изделий сечением до 180 мм в стесненных монтажных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочная головка для холодной стыковой сварки | 1986 |

|

SU1444111A1 |

| Устройство для контактной стыковой сварки многопроволочных изделий | 1981 |

|

SU990454A1 |

| Машина для сварки дугой, вращающейся в магнитном поле | 1988 |

|

SU1712090A1 |

| Машина для контактной стыковой сварки труб большого диаметра | 1981 |

|

SU977124A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ | 2000 |

|

RU2233743C2 |

| Машина для контактной стыковой сварки труб | 1981 |

|

SU1074682A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ СЕКЦИОННЫХ ОТВОДОВ ТРУБ | 1996 |

|

RU2103138C1 |

| Установка для сварки изделий | 1978 |

|

SU942195A1 |

| Устройство для сварки труб из термо-плАСТОВ | 1979 |

|

SU827307A1 |

| Устройство для сборки и сварки полусферических оболочек | 1979 |

|

SU863277A1 |

1. СВАРОЧНАЯ ГОЛОВКА ДЛЯ СВАРКИ ДАВЛЕНИЕМ ВСТЫК, содержащая механизм осадки, две направляющие ffuffm снят Стык и два установленных на них зажимных узла, каждый из которых включает корпус с размещенной в нем парой зажимных полуматриц, отличающаяся тем, что, с целью расширения технологических возможностей путем обеспечения сварки изделий сечением до 180 мм упрощения конструкции, уменьшения габаритов и веса, корпус каждого из зажимных узлов выполнен в виде установленной на направляющих скобы с замыкающим ее элементом и устройством прижатия скобы к направляющим. 2. Сварочная головка по п. 1, отличающаяся тем, что устройство прижатия скобы к направляющим выполнено в виде установленного на нем рычага с упорным винтом. свариваемый материал Гайка снят фиг. 1 а

Фиг.

Г-г

// 10

Фиг. 5

Д-Д

(гпомкатель )

15

Фиг.6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Баранов И | |||

| Б | |||

| Холодная сварка пластичных металлов | |||

| Л., «Машиностроение, 1969, с | |||

| Вагонетка для движения по одной колее в обоих направлениях | 1920 |

|

SU179A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

Авторы

Даты

1984-05-07—Публикация

1982-03-29—Подача