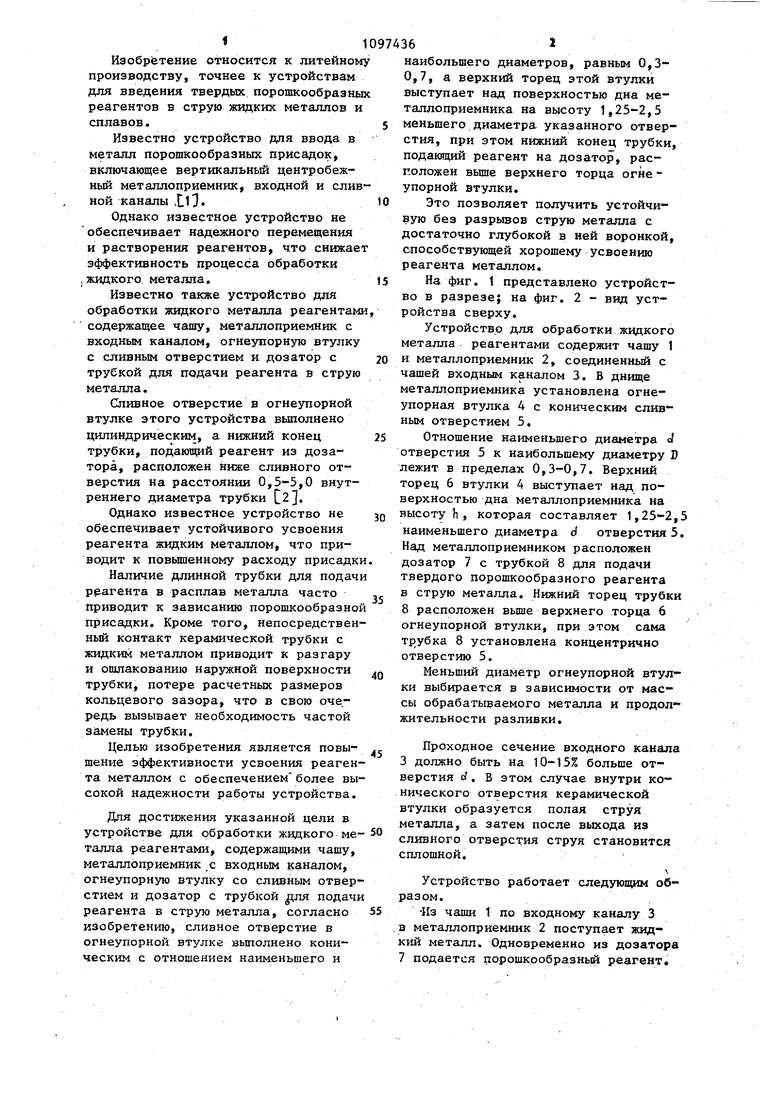

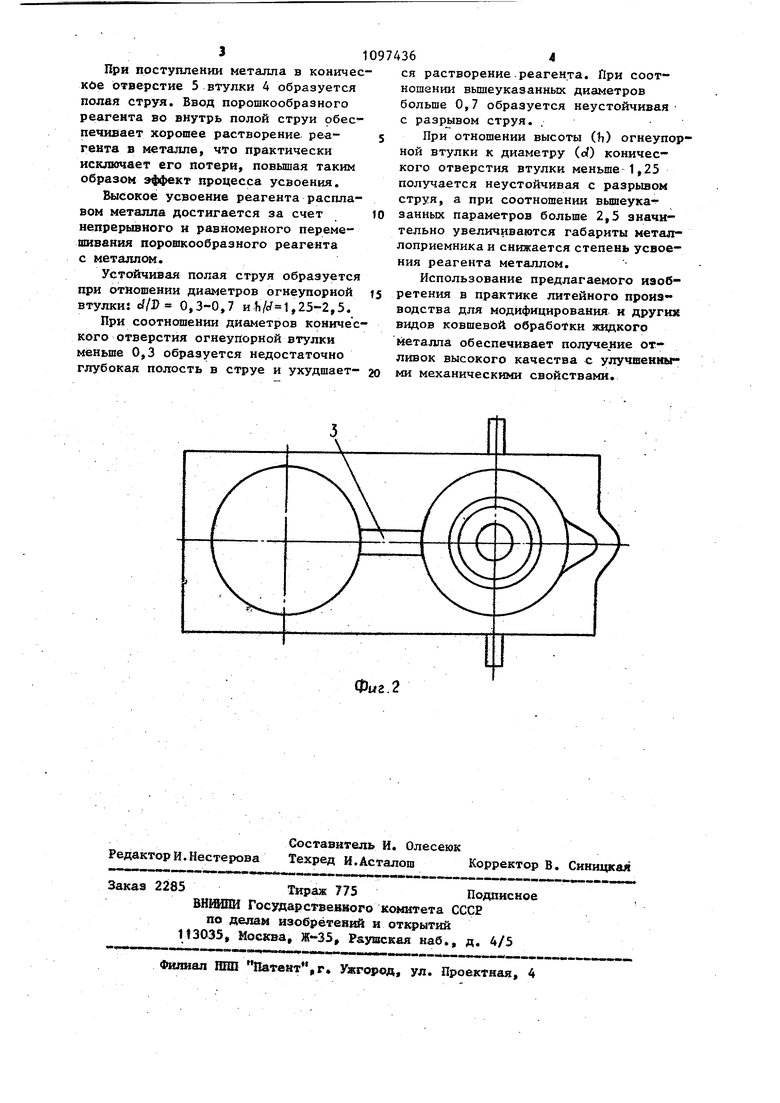

Изобретение относится к литейном производству, точнее к устройствам для введения твердых порошкообразны реагентов в струю жидких металлов и сплавов. Известно устройство для ввода в металл порошкообразных присадок, включающее вертикальный центробежный металлоприемник, входной и слив ной каналы it.. Однако известное устройство не обеспечивает надежного перемещения и растворения реагентов, что снижае эффективность процесса обработки .жидкого металла. Известно также устройство для обработки жидкого металла реагентам содержащее чашу, металлоприемник с входным каналом, огнеупорную втулку с сливным отверстием и дозатор с трубкой для подачи реагента в струю металла. Сливное отверстие в огнеупорной втулке этого устройства выполнено цилиндрическим, а нижний конец трубки, подающий реагент из дозатора, расположен ниже сливного отверстия на расстоянии 0,5-5,0 внутреннего диаметра трубки . Однако известное устройство не обеспечивает устойчивого усвоения реагента жидким металлом, что приводит к повьшенному расходу присадк Наличие длинной трубки для подач pfiareHTa в расплав металла часто приводит к зависанию порошкообразно присадки. Кроме того, непосредствен ный контакт керамической трубки с жидким металлом приводит к разгару и ошлакованию наружной поверхности трубки, потере расчетньк размеров кольцевого зазора, что в свою очередь вызывает необходимость частой замены трубки. Целью изобретения является повышение эффективности усвоения реаген та металлом с обеспечением более вы сокой надежности работы устройства. Для достижения указанной цели в устройстве для обработки жидкого ме талла реагентами, содержащими чашу, металлоприемник с входным каналом, огнеупорную втулку со сливным отвер стием и дозатор с трубкой цля подач реагента в струю металла, согласно изобретению, сливное отверстие в огнеупорной втулке выполнено коническим с отношением наим.еньшего и наибольшего диаметров, равным 0,30,7, а верхний торец этой втулки выступает над поверхностью дна металлоприемника на высоту 1,25-2,5 меньшего диаметра указанного отверстия, при этом нижний конец трубки, подающий реагент на дозатор, расположен вьш1е верхнего торца огне упорной втулки. Это позволяет получить устойчивую без разрывов струю металла с достаточно глубокой в ней воронкой, способствующей хорошему усвоение реагента металлом. На фиг. 1 представлено устройство в разрезе; на фиг. 2 - вид устройства сверху. Устройство для обработки жидкого металла реагентами содержит чашу 1 и металлоприемник 2, соединенный с чашей входным каналом 3. В днище металлрприемника установлена огнеупорная втулка 4 с коническим слив ным отверстием 5. Отношение наименьшего диаметра J отверстия 5 к наибольшему диаметру В лежит в пределах 0,3-0,7. Верхний торец 6 втулки 4 выступает над поверхностью дна металлоприемника на высоту Ь, которая составляет 1,25-2,5 наименьшего диаметра d отверстия 5. Над металлоприемником расположен дозатор 7 с трубкой 8 для подачи твердого порошкообразного реагента в струю металла. Нижний торец трубки 8 расположен вьш1е верхнего торца 6 огнеупорной втулки, при этом сама трубка 8 установлена концентрично отверстию 5, Меньший диаметр огнеупорной втулки выбирается в зависимости от массы обрабатываемого металла и продол жительности разливки. Проходное сечение входного кангша 3 должно быть на 10-15% больше отверстия с/, в этом случае внутри конического отверстия керамической втулки образуется полая струя металла, а затем после вькода из сливного отверстия струя становится сплошной. Устройство работает следующим образом. Из чаши 1 по входному каналу 3 в металлоприемник 2 поступает жидкий металл. Одновременно из дозатора 7 подается порошкообразный реагент.

При поступлении металла в конические отверстие 5 втулки 4 образуется полая струя. Ввод порошкообразного реагента во внутрь полой струи обеспечивает хорошее растворение peaгента в металла, что практически исключает его потери, повышая таким образом эффект процесса усвоения.

Шсокое усвоение реагента распла вом металла достигается за счет непрерывного и равномерного перемешивания порошкообразного реагента с металлом.

Устойчивая полая струя образуется при отношении диаметров огнеупорной втулки: d/P 0,3-0,7 и ,25-2,5.

При соотношении диаметров конического отверстия огнеупорной втулки меньше 0,3 образуется недостаточно глубокая полость в струе и ухудшается растворение реагента. При соотношении вьш1еуказанных диаметров больше 0,7 образуется неустойчивая с разрывом струя.

При отношении высоты (Ь) огнеупорной втулки к диаметру (с) конического отверстия втулки меньше 1,25 получается неустойчивая с разрывом струя, а при соотношении вышеуказанных параметров больше 2,5 значительно увеличиваются габариты металлоприемника и снижается степень усвоения реагента металлом.

Использование предлагаемого изобретения в практике литейного производства для модифицирования и других видов ковшевой обработки жидкого металла обеспечивает получение отливок высокого качества с улучшенными механическими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вихревой смеситель | 1978 |

|

SU779392A1 |

| Устройство для обработки металла | 1990 |

|

SU1747499A1 |

| Устройство для модифицирования жидкого металла | 1981 |

|

SU986588A1 |

| Устройство для непрерывной обработки металла | 1990 |

|

SU1726529A1 |

| СПОСОБ ЛИТЬЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ ИЛИ МАГНИЕВЫХ СПЛАВОВ | 2021 |

|

RU2765561C1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА И ВВОДА В РАСПЛАВ ПОРОШКООБРАЗНЫХ РЕАГЕНТОВ | 1998 |

|

RU2134303C1 |

| Способ обработки расплавов чугуна порошкообразными реагентами | 1990 |

|

SU1726528A1 |

| Устройство для получения слитков | 1990 |

|

SU1740120A1 |

| Способ непрерывного горизонтального литья заготовок из чугуна | 1987 |

|

SU1519829A1 |

| Желоб для обработки расплава реагентами | 1980 |

|

SU976279A1 |

УСгасЯСТВр ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА, содержащее чашу. металлоприемник с входным каналом, огнеупорную втулку со сливным отвер- стием и дозатор с трубкой для подачи реагента в струю металла, отличающееся тем, что, с целью повьшения надежности устройства и эффективности усвоения реагента металлом, сливное отверстие в огнеупорной втулке выполнено коническим с отношением наименьшего и наибольшего диаметров, равньм 0,3-0,7, при этом верхний торец втулки расположен выше дна металлоприемника на 1,252,5 наименьшего диаметра сливного отверстия, а нижний конец трубки до.затора для подачи реагента располо S жен выше верхнего торца огнеупорной (Л втулки. со 4 00 Од

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Стакан для слива и модифицирования жидкого металла | 1976 |

|

SU634840A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для модифицирования жидкого металла | 1976 |

|

SU569387A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-06-15—Публикация

1983-05-11—Подача